Реферат на тему дисковые ножницы для резки по непрямолинейной траектории

Обновлено: 06.07.2024

* Данная работа не является научным трудом, не является выпускной квалификационной работой и представляет собой результат обработки, структурирования и форматирования собранной информации, предназначенной для использования в качестве источника материала при самостоятельной подготовки учебных работ.

Резкой металла называется разрезание (разделение) металла на части. Резка может производится ручной и механической ножовкой, а также ножницами – ручным и механическими, рычажным, параллельными, дисковым ( круглыми ).

Для резки крупного сортового металла (круглого полосового,

углового, двутаврового, коробчатого и т. п.) применяют приводные ножовки и дисковые пилы, а также огневую резку электрическую и газовую. Листовой металл разрезают ножницами – ручными и приводными.

Резка труб вручную производится ножовкой и труборезом; механическая резка труб осуществляется на специальных станках.

Устройство ручной ножовкой и пользованию ею.

Ручная ножовка. Этот инструмент ( рис. 99) состоит из двух главных частей – ножовочного полотна и специальной оправы (державки), в которой помещается ножовочное полотно; эта оправа носит название рамка или станка. На одном конце рамка имеет хвостовик с ручной и неподвижной головкой, а на другом - подвижную головку и натяжной винт с барашковой гайкой для натяжения ножовочного полотна. В головках устроены прорезы и отверстия для закрепления полотна ножовкой.

Рис. 99 Ручная ножовка (слева – с раздвижной рамкой, справа – с цельной рамкой)

1 – станок, 2 – барашек для натяжного винта, 3 – ножовочное полотно, 4 – ручка.

Полотно для ручных ножовкой изготовляют длиной от 150 до 400 мм, шириной от 10 до 25 мм и толщиной от толщиной от 0.6 до 1.25 мм.

Полотно для ручных ножовок изготовляют длиной от 150 до 400 мм, шириной от 10 до 25 мм и толщиной от 0.6 до 1.25 мм.

Работа ножовкой. Приступая к резке ножовкой, встают перед тисками вполоборота (по отношению к губкам тисков или к оси обрабатываемого предмета). Левую ногу выставляют несколько вперед, примерно по линии разрезаемого предмета, и на нее опирают корпус. Ножовку берут в правую руку так, чтобы ручка упиралась в ладонь, а большой палец находился на ручке сверху; остальными четырьмя пальцами поддерживают ручку снизу, левой рукой берутся за передний конец рамки ножовки так, показано ( рис 101)

Ножовкой работают со скоростью от 30 до 60 ходов в минуту (имеются в виду двойные ходы – вперед и назад). Твердые металлы разрезают с меньшей скоростью, мягкие – с большей.

Резка ножовкой круглого материала

Резка круглого материала. Ручной ножовкой можно резать круглый материал диаметром до 100-115 мм. В слесарной практике допускается ручная резка металлов только до 60-70 мм; металл более крупных диаметров передают для резки на отрезные станки; лишь в исключительных случаях режут ручной ножовкой круглый материал диаметром 70 мм.

Если при разрезании заготовок не требуется получить чистые торцы, допускается ради экономии времени надрезать металл с нескольких сторон, не доходя до середины, и затем отломить заготовку.

Резка труб. Прежде всего подбирают ножовочное полотно с мелкими зубьями, затем изготавливают шаблон из тонкой жести в виде прямоугольной пластинки, изогнутой по трубе. После этого от конца трубы отмеривают требуемую длину заготовки и делают метку, затем подводят шаблон к метке и по кромке шаблона чертилкой прочерчивают на окружности трубы риску. Для разрезание труб применяют еще труборезы, у которых режущим инструментом служат стальные диски. Трубы средних диаметров разрезают труборезами с одним и тремя режущими дисками.

Трубы большого диаметра разрезают цепным труборезом или труборезом с хомутом. Эти труборезы многодисковые, и работа ими производится качанием рукоятки с небольшим размахом. При разрезе труб труборезом применяются специальный трубный прижим – приспособление состоящие из рамы с откидывающейся верхней частью, в которой помещается сухарь с уступами, позволяющими зажимать трубы различных диаметров.

Резка металла ножницами

Ножницы применяются как для ручной, так и для машиной резки металлов. Угол заострения ( В ) у ножниц колеблется от 65 до 80 градусов в зависимости от твердости 70-75 градусов для твердых металлов 80-85 градусов. Для уменьшения трения ножей ножниц при работе на лезвиях создается задний угол а, равный 1.5 - 3 градуса Ножи ножниц изготавливаются из углеродистой стали У7; их режущая часть закаливается.

Резка ручными ножницами. Наиболее употребительные размеры ножниц 250-320 мм. ( по общей длине ножниц).Ручные ножницы делятся на правые и левые. У правых ножниц скос на режущей части каждой половинки находится с правой стороны, а у левых – с левой стороны. При резке листа правыми ножницами все время видна риска на разрезаемом металле. При работе левыми ножницами, чтобы видеть риску, приходится левой рукой отгибать отрезаемый металл, перекладывая его через правую руку, что очень неудобно. Поэтому резка листового металла по прямой линии и по кривой (окружности и закругления) без резких поворотов производится правыми ножницами.

Ручными ножницами можно резать листовую сталь толщиной до 0.7 мм, кровельное железо – толщиной до 1 мм, листы меди и латуни –толщиной до 1.5 мм.

При разрезании металла ножницы раскрывают не полностью, а лишь настолько, чтобы они могли захватить лист. При полном раскрытии ножницы не режут, а выталкивают лист. При резке ножницами круглых дисков последние поворачивают против часовой стрелки, при этом ножницы не должны закрывать линии разреза

Резка стуловыми ножницами. У этих ножниц одна из половин имеет рукоятку с отогнутым вниз заостренным концом; этим концом ножницы закрепляют в деревянном брусе. Вторая половина – с прямой рукояткой служит для работы рукой. Стуловые ножницы устойчивы при резке и дают большую свободу рукам работающего. Ими разрезают листы толщиной 2-3 мм.

Резка рычажными ножницами. Рычажные и ручные ножницы предназначены для разрезания листового металла, тонких прутков и профильного материала, и рычажные маховые ножницы, применяемые для прямых разрезов листового металла толщиной до 2 мм. (для стали) на полосы. На столе маховых ножниц установлен один нож, на самом рычаге – второй. На конце рычага помещен уравновешивающий груз.

При резке без разметки ширину полос регулируют передвижной направляющей линейкой.

Резка дисковыми (круглыми) ножницами. Дисковые (круглые) ножницы, применяемые для резки листового металла с неограниченной длиной реза, а также для криволинейной резки. Режущим инструментом являются ножи-диски, расположенные один над другим и вращающиеся при работе в разные стороны. Для резки прямолинейных фигур (круги, отверстия) ножи и их резки криволинейных фигур (круги, отверстия) ножи и их оси располагают под углом друг к другу. Подавать лист в диски не нужно; диски, вращаясь, сами затягивают лист.

Резка металла приводными ножовками

Приводная ножовка представляет собой металлорежущий станок, состоящий из станины, стола на котором зажимается в тисках обрабатываемый материал, тисков которые можно передвигать вдоль стола и поворачивать вокруг их оси ( что даёт возможность разрезать материал под разными углами в пределах 45 градусов), рамы с укрепленным в ней ножовочным полотном и других частей. Ножовка приводится в действия от электродвигателя.

Резка приводной ножовке производится с охлаждением маслом, водой или мыльной эмульсией. Охлаждающая жидкость поступает из особого резервуара через трубку на режущую часть ножовки в месте реза.

Дисковые ножницы применяют для обрезки кромок у широких полос и резки этих полос, вдоль на несколько более узких полос (роспуска). Ножи изготавливают из хромовольфрамовой стали с твердостью после термообработки; угол заостренияножей принимают 90° (ножи строго цилиндрические).

Прикрепленные файлы: 1 файл

диплом.docx

1.1 Технологический процесс листопрокатного производства ПДС.

1.2 Назначение и устройство механизма дисковых ножниц

Дисковые ножницы применяют для обрезки кромок у широких полос и резки этих полос, вдоль на несколько более узких полос (роспуска). Для получения качественной резки (прямой рез без заусенцев) дисковые ножи устанавливают с радиальным перекрытием ∆ = 1÷3 мм (чем толще полоса, тем меньше перекрытие ножей;

приh> 10 мм применяют отрицательное перекрытие) и с небольшим боковым (горизонтальным) зазором

(0,05—0,08)h(при резании полосы толщиной менее 0,2 мм ножи устанавливают плотно, без зазора). Толщину диска принимают в пределах 0,06—0, 1D.

Ножи изготавливают из хромовольфрамовой стали с твердостью после термообработки; угол заостренияножей принимают 90° (ножи строго цилиндрические).

Если центры дисковых ножей будут установлены в вертикальной плоскости,то полоса на выходе из ножей будет изгибаться вверх (хотя и незначительно), а обрезаемая боковая кромка пойдет сначала горизонтально, а потом вниз (под собственной тяжестью). Для того чтобы полоса после резания выходила прямо, верхний нож смещают по направлению ее движения, относительно нижнего ножа, обрезаемая кромка будет направляться под большим углом вниз (кромкокрошитель и кромкомоталки устанавливают поэтому ниже уровня ножниц).Техническая характеристика:

изношенных - 272 мм

Толщина ножей — 15 мм

Максимальное количество резов —15

Минимальная ширина разрезанных полос - 55мм

Стойкость ножей:550 тонн металла между двумя перешлифовками при порезке металла ,покрытого фосфатом алюминия;275 тонн - при порезке металла покрытого фосфатом магния.

Максимальная скорость резки -120 м/мин

Максимальная скорость резки полосы на две ленты- 300 м/мин

Мощность привода около 60 кВт

Материал ножей — твердый сплав на основе карбида вольфрама.

Материал разделительных втулок - инструментальная сталь.

Ножи с разделительными втулками установлены на двух валах· Валы монтируются на роликовых конических подшипниках в двух станинах посредством эксцентриковых колец, позволяющих производить регулировку перекрытия ножей без изменения уровня транспортировки полосы.

Станина со стороны привода неподвижная.

Передняя станина со стороны оператора монтируется на направляющих салазках и перемещается во время смены ножей при помощи винтовой пары с ручным приводом.

Станины установлены на промежуточном шасси, которое посредством гидравлических цилиндров крепится к основанию, установленному на фундаменте ·

Промежуточное шасси с установленными на нем станинами и валами с ножами составляют сменный комплектный узел.

Привод валов с ножами осуществляется от электродвигателя постоянного тока через редуктор, шестеренную клеть и кулачковую муфту, управляемую пневмо-цилиндром.

Конструкция устройства для крепления шасси к основанию и кулачковой муфты позволяет производить быструю комплектную замену изношенных ножей.

Регулировка перекрытия ножей производится вручную с помощью маховика, червячного редуктора и шестерен.

Перемещение передней станины производится через винтовую пару вращением рукоятки.

Двигатель и редуктор установлены на сварной раме, закрепленной на фундаменте.

Шестеренная клеть размещена в неподвижной станине.

Станины, промежуточное шасси, основание и рама под привод выполнены сварными

Похожие валы изготовлены из легированной закаленной стали.

Эксцентриковые кольца изготовлены из чугуна с шаровидным графитом.

Направляющие, по который перемещается промежуточное шасси, имеет сменные бронзовые пластины.

Сказка редуктора и шестеренной клети - картерная.

Смазка другие узлов - централизованная, автоматическая.

Примерный вес: 7,7 т.

Ножи из твердого сплава на основе карбида вольфрама.

Внутренний диаметр - 190 мм

Наружный диаметр – 360 мм

Толщина ножей - 15 мм

Количество ножей - 30

Для обрезки кромок применяют двухпарные дисковые ножницы, а дляроспускаширокой полосы — многопарные.

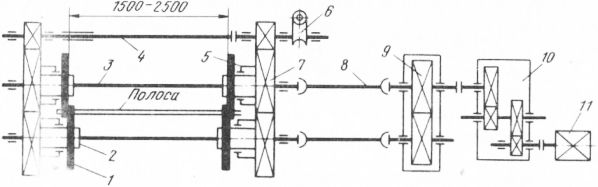

Предел прочности материала листов 800 МПа. Диаметр дисковых ножей равен1000—920 мм. Ножницы приводятся от электродвигателя мощностью 200 кВт через редуктор и вал(i= 23,9) и шестерни, встроенные в ножницы (i= 2,63); скорость резания 0,3 м/с. Настройка ножниц на заданную ширину полосы осуществляется при перемещении правой станиныпо направляющим плитовинампри помощи ходового винта, приводимого электродвигателем мощностью 3,5 кВт через редуктор. Дисковые ножи закреплены на приводных валах, установленных на роликовых подшипниках в эксцентриковых втулках . Перекрытие ножей регулируют, изменяя расстояние между осями ножей, поворотом

эксцентриковых втулок червячными венцами эти венцы приводятся червяками, соединенными с электродвигателеммощностью 1 кВт. Боковой зазор между ножами регулируют путем смещения в осевом направлении эксцентриковых втулок (вместе с приводными валами) при повороте внутренних червячных венцовс резьбой ручными штурвалами, соединенными с червяками. Для направления и прижима полосы при резке имеются холостые верхние и нижние ролики . С целью направления отрезанных боковых кромок вниз (в кромкокрошительные ножницы) верхние дисковые ножи смещены по отношению к нижним на 150 мм по направлению движения полосы. Общая масса ножниц 87 т.

1.3 Общие методы ремонтов оборудования предприятия

1.3.1 Сущность и содержание системы ТоиР

Система технического обслуживания и ремонта техники (ТОиР) оборудования представляет собой совокупность взаимосвязанных средств, документации технического обслуживания и ремонта и исполнителей, необходимых для поддержания и восстановления качества агрегатов или их составных частей.

Внедрение системы ТОиР практически означает:

Выполнение правил и норм по техническому обслуживанию и эксплуатации агрегатов, машин и механизмов и организацию контроля за их соблюдением.

Организацию учета работы и состояния оборудования, а также учета и анализа затрат на его техническое обслуживание и ремонт, разработку и осуществление мероприятий по совершенствованию агрегатов, машин и механизмов.

Планирование и проведение периодических осмотров оборудования силами ИТР, обеспечение межремонтного технического обслуживания и ремонта агрегатов, машин и механизмов, контроль и учет своевременного и качественного их исполнения.

Установление и соблюдение норм технического обслуживания, структур ремонтного цикла, длительности межремонтных периодов, состава и содержания ремонтных работ для всего оборудования с учетом условий его эксплуатации.

Организацию производственной базы для подготовки и выполнения ремонтов и межремонтного технического обслуживания, оснащение ее. необходимым оборудованием, инструментами и материалами, укомплектование рабочей силой, а также внедрение прогрессивной технологии изготовления запасных частей, упрочняющей технологии, унификации узлов и деталей, организацию их учета и хранения.

Организацию материально-технического снабжения предприятий необходимыми видами проката, метизов, канатов, смазочных и других материалов, необходимых для содержания оборудования в исправном состоянии.

Применение совершенных методов ремонта оборудования с использованием средств механизации, систематическое повышение ремонтопригодности агрегатов, машин н механизмов, широкое применение узлового, агрегатного рассредоточенного и других прогрессивных методов ремонта.

Организацию смазочного хозяйства производственных цехов и предприятий в целом.

Организацию чертежного хозяйства и паспортацию агрегатов и машин.

Совершенствование организации, нормирования и стимулирования труда работников ремонтной службы.

Разработку и внедрение нормативов технического обслуживания оборудования в межремонтный период.

1.3.2 Техническое обслуживание оборудования

Техническое обслуживание - комплекс операций или операция по поддержанию работоспособности или исправности оборудования при использовании его по назначению.

Целью технического обслуживания оборудования является предупреждение преждевременного его износа путем обеспечения режимов работы согласно паспортным или проектным данным, надлежащей смазки и регулировки, своевременного обнаружения и устранения неисправностей, разработки и внедрения мероприятий по его совершенствованию.

Операции по поддержанию оборудования в способном состоянии должны проводиться в соответствии с правилами технической эксплуатации (ПТЭ) оборудования соответствующих производств.

Оборудование, для которого нет ПТЭ, следует обслуживать согласно инструкциям по эксплуатации, разрабатываемым предприятиями на основании паспортов, проектных материалов и действующих директивных документов.

Состояние оборудования цеха в течение смены эксплуатационный и дежурный персонал механослужбы должны отмечать в журналах приемки и сдачи смен.

В журналах должны быть зафиксированы:

Результаты осмотров закрепленного оборудования в соответствии с утвержденным графиком.

Состояние оборудования в течение смены, дефекты и неисправности, нарушающие его работоспособность или безопасность условий труда.

Меры, принятые для устранения дефектов и неисправностей.

Случаи нарушения правил технической эксплуатации оборудования.

Данные журналов используются для определения объема и содержания работ по устранению неисправностей в следующей смене, а также при ближайшей остановке оборудования на плановый ремонт.

Внутрисменное обслуживание оборудования возлагается на дежурный и эксплуатационный персонал цехов, который обязан:

Вести систематическое наблюдение за работой оборудования, проверять показания контрольно-измерительных приборов, степень нагрева узлов трения и достаточность наступления к ним смазочных материалов, производить регулярные записи в журнале приемки-сдачи смен.

Выполнять осмотры оборудования закрепленных участков в соответствии с графиками, утвержденными руководством цеха.

Производить замену сменного оборудования, запасных частей и технологических устройств, выполнять простейшие огневые и электросварочные работы.

Устранять мелкие неисправности и неполадки в работе оборудования, используя для этого междусменные остановки, внутрисменные технологические паузы, а при необходимости, специально останавливая для этого оборудование в соответствии с действующими правилами его остановки.

Производить смазку узлов трения оборудования, оснащенных индивидуальными приборами, смазочными материалами назначенного сорта по установленному режиму и контролировать подачу их централизованными системами густой и жидкой смазки.

Проверять надежность крепления узлов и деталей машин, ослабление которых может вызвать аварийную остановку агрегата, регистрировать наличие вибраций и необычного шума в приводах и других ответственных элементах оборудования.

Дисковые ножницы

Дисковые ножницы

Дисковые ножницы применяют для обрезки кромок у широких полос и резки этих полос вдоль на несколько более узких полос (роспуска) .

Для получения качественной резки (прямой рез без заусенцев) дисковые ножи устанавливают с радиальным перекрытием Д = 1—3 мм (чем толще полоса, тем меньше перекрытие ножей), при Л > 10 мм применяют отрицательное перекрытие и с небольшим боковым (горизонтальным) зазором 5 = (0,05—0,08) h (при резании полосы толщиной менее 0,2 мм ножи устанавливают плотно, без зазора). Толщину диска принимают в пределах 0,06-0,1 D. Ножи изготовляют из хромовольфрамовой стали марки 5ХВС с твердостью после термообработки до 60 HRC ; угол заострения ножей принимают 90°.

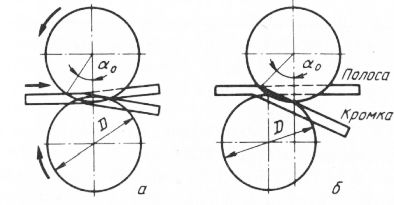

Если центры дисковых ножей установлены в вертикальной плоскости, то полоса на выходе из ножей будет изгибаться вверх (хотя и незначительно), а обрезаемая боковая кромка пойдет сначала горизонтально, а потом вниз (под собственной тяжестью). Для того чтобы полоса резания выходила прямо, верхний нож смещают по направлению ее движения относительно нижнего ножа; обрезаемая кромка будет направляться под большим углом вниз (кромкокрошитель и кромкомоталки устанавливают поэтому ниже уровня ножниц).

Рис. 1. Схема резки металла дисковыми ножницами:

а — ножи установлены в одной вертикальной плоскости; б — верхний нож смещен в направлении движения полосы

Рис. 2. Схема дисковых ножниц для резки боковых кромок:

1 — дисковые ножи; 2—оправка для ножа; 3 — промежуточный вал; 4 — синхронизирую ий вал настройки ножей; 5 — эксцентриковые втулки; 6 — червячный редуктор; 7 — шестерня; 3 — шпиндели; 9 — шестеренная клеть; 10 — редуктор; 11 — электродвигатель

Для обрезки кромок применяют двухпарные дисковые ножницы, а для роспуска широкой полосы — многопарные.

1. МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ ВЫКСУНСКИЙ ФИЛИАЛ ФЕДЕРАЛЬНОГО ГОСУДАРСТВЕННОГО АВТОНОМНОГО ОБРАЗОВАТЕЛЬНОГО УЧРЕЖДЕНИЯ

Курсовая работа

НА ТЕМУ:

Дисковые ножницы для резки листового металла.

Выполнил студент группы МО 1-10В

Руководитель:

Родионов Д.М.

Исаева А.М..

Введение

Стальные трубы широко применяются во всех отраслях

промышленности для добычи, транспортировки и переработки

полезных ископаемых и, прежде всего, нефти, газа, в энергетике и

машиностроении, авиации, ракетно-космической технике, сельском

хозяйстве и т.д.

Для изготовления стальных труб используется полоса металла

смотанная в штрипс. Штрипс получают на агрегате продольной

резки, путем роспуска рулона на заданную ширину. Основным

агрегатом АПР являются дисковые ножницы.

Дисковые ножницы предназначены для обрезки боковых кромок у

широких полос а так же резки этих полос вдоль на несколько

узких(роспуска). Изобретение относится к обработке металлов

давлением, в частности к установкам для резки металла на полосы.

Технической задачей предполагаемого изобретения является

реализация высококачественной продольной резки, исключающей

нарушение плоскостности, сцепления с последующим защемлением

смежных витков рулона на барабане моталки, а также исключение

дефектов формы рулона.

дисковые многопарные ножницы предназначены для

обрезки боковых кромок у полосы и роспуска ее

вдоль на узкие полосы определенной ширины.

Дисковые ножи 20Х250 мм установлены на

цилиндрических оправках (на шпонках); расстояние

между ножами фиксируется дистанционными

кольцами; оправки установлены на сферических

роликоподщипниках и приводятся

электродвигателем мощностью 5,8 кВт (800/ /1500

об/мин) через редуктор (i=3,5) и шестеренную

клеть; скорость резания 1-5 м/с. Установка оправок с

ножами по вертикали осуществляется нажимными

винтами с ручным приводом.

4. Устройство дисковых ножниц.

Для формирования рулона с качественной

смоткой необходимым условием является

натяжение разрезанных полос, создаваемое

моталкой.

При наматывании рулона массой 15-25 т с

натяжением полосы 100-150 кН барабан моталки

испытывает большие напряжения, поэтому он

должен быть прочным и жестким. С этой целью

при конструировании необходимо стремиться

увеличивать внутреннее сечение тела барабана и

по возможности уменьшит сечение сегментов

(не снижая их жесткости) при заданном

наружном диаметре барабана.

6. Моталка

7. Возможные дефекты при раскрое штрипса

1)заусенцы

это дефект, состоящий из очень тонкого удлиненного фрагмента металла, присоединенного

только одним концом к основному металлу.

2)вмятины

это углубление, образованное в следствии удара или давления.

3)разнотолщинность

отклонение формы, характеризующееся неравномерностью толщины металлопродукции

или ее элементов по ширине или длине, кроме мест изгиба .

4)серповидность

отклонение формы, при котором кромки листа, полосы гнутых профилей в горизонтальной

плоскости имеют форму дуги.

5)телескопичность

отклонение формы рулона в виде выступов витков на средней или внутренней части рулона

6)волнистость кромки

На одной из кромок проката наблюдается отклонение от плоскостности в виде волны.

7)замятая кромка

На одной из кромок проката наблюдается отклонение от плоскостности в виде скоса или

загиба.

8. Возможные дефекты

9. Техническая задача изобретения.

Технической задачей предполагаемого

изобретения является реализация

высококачественной продольной резки,

исключающей нарушение плоскостности,

сцепления с последующим защемлением

смежных витков рулона на барабане моталки, а

также исключение дефектов формы рулона.

10. Формула изобретения.

Дисковые ножницы для резки металла на полосы, содержащие два

вала с установленными на них дисковыми ножами, дистанционные

вставки различной длины, установленные на валах между

дисковыми ножами, отличающиеся тем, что на верхнем валу

установлен по меньшей мере один, а на нижнем валу по меньшей

мере два дисковых ножа, при этом нож, расположенный на верхнем

валу, установлен между двумя ножами нижнего вала с боковым

зазором между ними и перекрытием , величины которых зависят

от толщины разрезаемой полосы и определяются из условий:

=-0,001h2+0,0729h-0,0013 для прочных марок сталей с временным

сопротивлением разрыву в > 400 н/мм2 или

=-0,001h2+0,0629-0,001 для мягких марок сталей с временным

сопротивлением разрыву в 1,6 мм,

где h - толщина разрезаемой полосы, мм.

Читайте также: