Реферат на тему бутилкаучук

Обновлено: 30.06.2024

Хлорированный бутилкаучук (ХБК), полученный при хлорировании бутилкаучука, содержит 1,1—1,3% (масс.) хлора в ал - лильном положении и 1,0—1,7% (мол.) (примерно 75% исходных) двойных связей [1—3]. В СССР выпускают ХБК марок ХБК-155, ХБК-165 и ХБК-175, отличающихся вязкостью по Муни. В США этот каучук известен под названием Enjay Butyl НТ-1066 и НТ-1068 [1, 2, 4—6].

ХБК обладает всеми ценными свойствами обычного бутилкаучука: газонепроницаемостью, озоностойкостью, стойкостью к атмосферным воздействиям, свето-, тепло - и химической стойкостью, отличной стойкостью к раздиру, истиранию и многократным деформациям, хорошими гистерезисными и диэлектрическими свойствами [2, 4, 7—9].

После хлорирования каучук приобретает двойную функциональность, вследствие чего повышается скорость вулканизации, появляется способность к совулканизации с другими эластомерами, увеличивается теплостойкость резин вследствие образования термостабильных поперечных связей, снижаются остаточные деформации при сжатии, улучшаются динамические свойства резин в жестких условиях эксплуатации и повышается адгезия полимера к резинам и металлам [2, 4, 7].

ХБК можно вулканизовать системами, эффективными для БК, например комбинацией серы с ускорителями серной вулканизации, соединениями — донорами серы, хиноидными системами, метилол - фенольными смолами, а также соединениями, реагирующими с ал - лильным хлором [1]. Среди вулканизующих агентов, обусловливающих сшивание ХБК по связи С—С1, наибольший практический интерес представляет оксид цинка. В его присутствии получают достаточно прочные теплостойкие вулканизаты [1, 7, 10].

Вулканизация ХБК оксидом цинка ускоряется веществами кислого характера, например, стеариновой кислотой, канифолью, техническим углеродом канального типа и т. д. [1, 11]. Степень сшивания заметно возрастает при добавлении тетраметилтиурамди- ■сульфида [1, 7]. Однако процесс сшивания протекает так быстро, что смеси обнаруживают склонность к подвулканизации. Для устранения этого явления рекомендуется вводить акцепторы кислоты, например, оксид магния. Склонность смесей к подвулканизации уменьшается также при использовании тиурама совместно с тиазолами, а полученные вулканизаты обладают хорошим комплексом свойств. Комбинация оксид цинка — тиурам — дибензтиа - золилдисульфид является наиболее широко распространенной вулканизующей системой для ХБК [1, 12]. Введение в эту систему серы увеличивает степень сшивания вулканизатов и их прочность, но ухудшает озоностойкость и теплостойкость, увеличивает остаточное сжатие. Поэтому серу используют, главным образом, при вулканизации смесей ХБК с другими каучуками или в том случае, когда необходимо повысить адгезию каучука к металлам.

В качестве ускорителей вулканизации ХБК оксидом цинка рекомендуют также гетероциклические тионьг общей формулы

RNCH2CH2SC = S или S=.CSCH*CH2N—R'—N'CH*CHsSC = S, где R-алкил; гидроксилалкил или алкоксиалкил с 1—6 атомами углерода; циклогексил, фенил, нафтил; С1-; алкил - или алкоксизаме - щенный фенил и нафтил; аралкил; фурфурил или морфолинал - кил; R'-алкилен с 1—4 атомами углерода; циклогексилен или фенилен, например З-метил-2-тиазолидентион [13] или фенилпири - мидинтион [14].

Другим специфическим способом вулканизации ХБК является бисалкилирование [1]. Этот процесс (см. гл. 2) протекает при участии аллильного хлора и в присутствии соединений с двумя активными атомами водорода в молекуле. Такими веществами могут быть ди - и полиамины, тиомочевины, димеркаптаны, поли - оксиароматические соединения и т. д.

Характерными представителями вулканизующих агентов амин - ного типа являются диэтилентриамин, гексаметилен - и фенилен - диамин [1, 7], которые обеспечивают чрезвычайно быструю вулканизацию и высокую озоностойкость. Однако смеси с этими соединениями склонны к подвулканизации, а резины имеют низкое относительное удлинение, сильный неприятный запах и пачкают при соприкосновении. При вулканизации аминами выделяется хлористый водород, для связывания которого следует вводить вещества основного характера, например избыток амина или лучше оксид магния. Оксид цинка в этом случае не используют. Наибольшая степень вулканизации достигается при отношении [NH2]/[C1], близком к единице. При недостатке амина имеет место недовулка - низация, а избыток амина способствует протеканию монофункциональной реакции и вследствие этого уменьшению содержания поперечных связей в вулканизате.

Очень быстро протекает вулканизация ХБК дитиолами [1]. Вулканизаты имеют высокую степень сшивания, низкое остаточно е сжатие, хорошую гибкость при многократных деформациях и высокую теплостойкость, но отличаются исключительно неприятным запахом, который можно в некоторой степени уменьшить, заменяя дитиол его производным — гликольдимеркаптоацетатом.

К числу эффективных вулканизующих агентов для ХБК относятся полиоксиароматические соединения [1]. Так, пирокатехин, резорцин, гидрохинон и триоксиароматические соединения сшивают ХБК при комнатной температуре. Пирокатехин лучше использовать с оксидом (1,5 масс, ч.) или хлоридом (1 масс, ч.) цинка. Модифицированное соединение этого класса — соль дипирокате - хинбората и ди-о-толилгуанидина (пермалюкс) придает вулкани - затам из ХБК, который является по существу неполярным каучуком, высокую стойкость к минеральным маслам. Вулканизация протекает очень быстро, однако смеси склонны к подвулканизации, поэтому при его использовании необходимо добавлять оксид магния йли дибензтиазолилдисульфид.

Сшивание ХБК диалкилдитиокарбаматом цинка происходит по-видимому, в результате реакций с аллильным хлором. Вулканизация протекает без серы и оксида цинка и приводит к получению прозрачных вулканизатов, имеющих удовлетворительную прочность в отсутствие наполнителей [1]. Иногда процесс активируют оксидом цинка. Такие вулканизаты отличаются низким остаточным сжатием и хорошей стойкостью к многократным деформациям изгиба, хотя смеси склонны к подвулканизации.

Хиноидная вулканизация ХБК протекает значительно медленнее, чем в случае БК, и не представляет практического интереса і[1]. Озоностойкость .и стойкость к тепловому старению хиноидных вулканизатов, хотя и высоки, но хуже, чем у вулканизатов с другими вулканизующими системами. Вследствие образования в процессе вулканизации полярных продуктов хиноидные вулканизаты ХБК значительно уступают хиноидным вулканизатам БК по диэлектрическим свойствам.

Для вулканизации ХБК можно использовать полиметилолфе - нольные (фенолоформальдегидные) смолы [1, 7]. Так как эти соединения активируются галогенами, смоляная вулканизация ХБК в отличие от БК протекает быстро, обеспечивает высокую степень сшивания полимера и требует меньше смолы (3—6 масс. ч. вместо 10—12 масс. ч. при вулканизации БК). Для улучшения качества вулканизатов рекомендуется вводить 3—5 масс. ч. оксида цинка. Смоляные вулканизаты ХБК характеризуются отличной озоностойкостью, низким остаточным сжатием-и хорошими динамическими свойствами. По теплостойкости при 177 °С они уступают вулканизатам с оксидом цинка, тиурамом и тиазолом, а при 200 °С — смоляным вулканизатом БК [20]. Можно сочетать смолы с серой или с веществами — донорами серы, что приводит к улучшению прочности и сопротивления раздиру при некотором ухудшении других свойств. Рекомендуется комбинация смолы, вещества — донора серы и дитиокарбамата цинка.

При дегидрохлорировании ХБК [21] получают продукт со статистически распределенными сопряженными двойными связями [21—23], который можно вулканизовать серой, серосодержащими соединениями и т. д.

Описано [24] радиационное сшивание ХБК, промотированное тиоэфирполитиолами, обеспечивающее получение вулканизатов, не уступающих по густоте сетки и свойствам обычным техническим вулканизатам.

Большое практическое значение имеет совместимость и совул - канизуемость ХБК с другими каучуками, что позволяет получать резины с требуемым комплексом свойств [1, 7]. Так, например, резине на основе комбинации с НК ХБК придает низкую газопроницаемость, озоно - и теплостойкость, а НК — гибкость при низких температурах и повышенную адгезию к резинам из высоконепредельных каучуков.

Свойства вулканизатов комбинаций каучуков в существенной мере зависят от вулканизующей системы [25]. Хорошие вулканизаты получают при использовании систем, вулканизующих каждый эластомер, входящий в смесь, с одинаковой скоростью. Плохую совместимость БК с другими каучуками объясняют как раз тем, что высоконепредельные компоненты смеси, в том числе мягчители, реагируют с серой и ускорителями серной вулканизации быстрее, чем БК, который характеризуется низкой непредельностью - и остается практически невулканизованным. Для совулканизации ХБК и НК можно применять серную вулканизующую систему с оксидом цинка, сульфенамидами, гуанидинами или тиомочевйнами. Хорошие результаты дает комбинация оксида цинка с тиурамом и тиазолом.

Смешение ХБК с бутадиен-стирольным каучуком улучшает озоностойкость последнего, особенно при смоляной вулканизации. Серная вулканизация обеспечивает высокую прочность вулканизатов. При вулканизации веществами — донорами серы получают вулканизаты с хорошими эластичностью, стойкостью к многократному изгибу и теплостойкостью. Во всех случаях в смеси вводят оксид цинка.

Из смесей ХБК с бутадиен-нитрильным каучуком (при содержании последнего не менее 25%) получают вулканизаты с повышенной маслостойкостью, не уступающие по маслостойкости хлоропреновому каучуку. Для вулканизации таких смесей пригодны комбинации тиурама с оксидом магния, пермалюкс, полиметилол- фенольная смола.

Исследована [5] также вулканизация смесей ХБК с синтетическим изопреновым и стереорегулярным бутадиеновым каучуками.

При смешении ХБК с хлоропреновым каучуком получают резины, сочетающие высокие озоно - и маслостойкость [1].

Смешение ХБК с непредельным этиленпропиленовым каучуком приводит к получению резин с повышенной теплостойкостью и хорошей адгезией [26—28]. Для вулканизации таких смесей рекомендуют серу и тетраметилтиурамдисульфид (или гексаметилен - диамиркарбамат), оксид магния и ^8 масс. ч. фентиазина или его производных общей формулы

Где R и R' — алкил, алкокси-группа, тиоалкил или галогентиоалкил с числом углеродных атомов от,1 до 18, например моно-грег-бутил - или ди-грег-бутил - фентиазин [26].

ХБК добавляют также в БК для улучшения динамических свойств последнего [7].

Смеси на основе ХБК составляются в основном по тем же принципам, что и смеси на основе БК, но для ХБК характерен больший ассортимент вулканизующих агентов, наполнителей и пластификаторов. Наполнители и пластификаторы вводят в основном для улучшения технологических свойств смесей и снижения их стоимости [29].

В работе [30] обсуждается выбор наполнителей для усиления ХБК в зависимости от области применения готовых изделий; в работе [31] исследовано влияние технического углерода на износ резин при высоких скоростях. В качестве наполнителя для ХБК предлагается аппретированное силаном стекловолокно [32]. Во многие смеси на основе ХБК вводят оксид магния в качестве стабилизатора и замедлителя подвулканизации. В работе [33] сообщаются результаты исследований влияния на свойства смесей различных видов и дозировок оксида. Антиоксиданты для ХБК не требуются [2, 4].

Приготовление смесей на основе ХБК практически не отличается от аналогичного процесса при использовании БК, но при смешении в закрытом резиносмесителе возможна подвулканизация ХБК [7]. Поэтому вулканизующую группу рекомендуется вводить на вальцах.

При приготовлении смесей на основе ХБК с другими каучука - ми, отличающимися по пластичности и полярности, очень важно обеспечить гомогенное смешение эластомеров. Так, в случае комбинации ХБК—бутадиен-нитрильный каучук последний предварительно пластицируют, затем изготавливают на его основе маточную смесь и вводят ее в ХБК при повышенных температурах, при более низких температурах добавляют вулканизующие агенты [1].

Как уже отмечалось, хлорирование практически не отражается на наиболее существенных свойствах БК: газонепроницаемости, озоно-, тепло-, морозостойкости, диэлектрических свойствах, химической стойкости и т. д.

Озоностойкость серных вулканизатов ХБК аналогична, а озоностойкость бессерных вулканизатов лучше [34, 35] озоностой - кости БК. Наилучшей озоностойкостью характеризуются резины из ХБК, вулканизованные аминами и смолой, хуже озоностойкость у вулканизатов с оксидом цинка и тиурамом и плохая — у серных вулканизатов [35, 36]. Стойкость резин на основе ХБК к тепловому старению выше, чем у резин из БК, и зависит от характера поперечных связей [37]. Наилучшую стойкость к тепловому старению имеют вулканизаты с бессерными вулканизующими системами, особенно с оксидом цинка.

Вулканизаты ХБК характеризуются отличной стойкостью к действию концентрированной соляной и 15%-ной фосфорной кислот, разбавленных и концентрированных растворов щелочей, низкомолекулярных алифатических карбоновых кислот, кетонов, гликолей и сложных эфиров [17]. Стойкость к растительным маслам и животным жирам несколько хуже, чем у БК, но тем не менее лучше, чем в случае НК.

По стойкости к многократным деформациям вулканизаты ХБК превосходят резины из бутадиен-стирольного каучука и близки к резинам на основе НК, с которым их можно сравнить и по теплообразованию.

Важным следствием хлорирования является также повышение адгезии к другим эластомерам, в том числе к БК, к резинам на их основе, к металлам, например к стали, нержавеющей стали, алюминию, меди, цинку, латуни и т. д.

Увеличение скорости вулканизации БК после хлорирования, а также улучшение ряда свойств, особенно совместимости и совул - канизуемости с другими каучуками, значительно расширяет сферы использования этого эластомера. ХБК называют вторым поколением БК [4].

Основной областью применения ХБК является шинная промышленность. Низкая газопроницаемость, теплостойкость, стойкость к деформациям изгиба и действию окислителей, хорошая адгезия к резинам, прочность смесей делают ХБК незаменимым материалом для внутренней обкладки как диагональных, так и радиальных бескамерных шин легковых и грузовых автомобилей [2, 4, 38—42]. Наилучшую адгезию к шинному каркасу, изготовляемому из резин на основе комбинации натурального и бутадиен-стироль - ного каучуков, обеспечивает смесь ХБК с высоконепредельными эластомерами, и, в частности, с НК. Принципы составления рецептуры резин для внутренней обкладки бескамерных шин, выбор вулканизующих агентоз, наполнителей и пластификаторов, обеспечивающих требуемый комплекс свойств, обсуждаются в [2, 4]. Ниже приведена типичная рецептура резин этого назначения:

Хлорированный бутилкаучук «Esso

Алкилфенолдисульфид . . Дибензтиазолилди сульфид Тетраметилтиурамдисульфид. Тетрахлор-«-бензохинон . . Фенольная смола «Amberol

Бутилкаучук является по своей химической природе сополимером изобутилена с изопреном, где последний имеет не очень большое процентное соотношение. Он имеет различные наименования, торговые марки и обозначения в разных странах мира, например БК (Россия), бюкар-бутил (США), EssoButyl (Великобритания), пластюжил-бутил (Франция) и т.д.

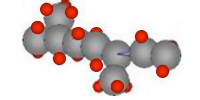

В общем виде химическую формулу БК можно представить в виде [-С(СН3)2-СН2-]n-[-СН2С(СН3)=СН-СН,-]m (см. рис.1).

Рис.1 Формула бутилкаучука.

Молекулы бутилкаучука, в отличие от многих других видов синтетических каучуков, линейны. При этом положение изопреновых звеньев имеет статистический вид, т.е. не обладает выраженными закономерностями. Молекулярная масса БК равна от 200 до 700 тыс единиц.

Помимо собственно бутилкаучуков производят их следующие модификации: хлорбутилкаучуки и бромбутилкаучуки, структурированные бутилкаучуки, искусственные латексы.

Получение

Бутилкаучуки производятся по механизму катионной сополимеризации исходных мономеров при нагревании реактора до 80-95 градусов С. Средой для реакции являются метилхлорид, этилхлорида, или алифатика, в частности изопентан.

В качестве катализаторов сополимеризации при получении БК используют хлорид алюминия, протонированные комплексы этилалюминийсесквихлорида и прочие соединения.

В качестве охладителя смеси в реакторе используют жидкий этилен, поступающий в его охлаждающий контур. Готовый каучук выделяется из реакционной смеси в присутствии анти-агломерирующего агента.

Высушивание продукта полимеризации проводят при помощи червячных или конвейерных сушилок. Готовый бутилкаучук отгружают в брикетированной форме.

Свойства

Бутилкаучук имеет некоторое количество ненасыщенных связей, что делает его теплостойким, светостойким и озоностойким. Кроме того, он стоек к действию некоторых химикатов, например растворов кислот и оснований, спиртов, жиров, перекисей и т.д.

Радиация и ионические излучения приводят к деструкции бутилкаучуков, а в качестве стабилизаторов применяют антиоксиданты.

Важным свойством БК является очень низкая воздухопроницаемость, паропроницаемость и в целом газопроницаемость.

Особенностью бутилкаучуков также является отсутствие пластикации при механических воздействиях. Бутилкаучук является ненасыщенным каучуком, имеющим невысокую скорость вулканизации, то есть его смешение с каучуками с высокой степенью непредельности практически невозможно.

При этом бутилкаучуки хорошо совмещаются с этилен-пропиленовыми и хлоропреновыми каучуками, ПИБом, сополимером изобутилен-стирола, ПЭ, ПП и другими полиолефинами.

Прочность на разрыв БК практически равна прочности натурального каучука, особенно при повышенной температуре. Также бутилкаучук характеризуется высокой стойкостью к истиранию, однако его упругость невысока.

Вулканизаты БК также обладают специфическими свойствами. Их механические особенности зависят от степени ненасыщенности. При росте ненасыщенных связей в макромолекулах растет напряжение при растяжении и твердость вулканизатов, но падает прочность на растяжение и относительное удлинение, а также демпфирующие характеристики.

Резины из бутилкаучуков обладают некоторыми недостатками: невысокой эластичностью при нормальных условиях, но сильными остаточными деформациями и значительным выделением тепла при динамических нагрузках.

Переработка

Бутилкаучуки успешно подвергаются переработке на стандартном оборудовании для получения изделий из резин, например резиносмесителях, вальцах, каландровой и экструзионной технике. Как правило, каучуковые изделия подвергают вулканизации при температурах от 140 до 180 градусах С в прессах, котлах и прочем подходящем для вулканизации оборудовании.

В качестве вулканизирующих агентов для БК используются стандартные вещества, а именно элементарная сера и органические полисульфиды, которые применяют вместе с высоко-активными ускорителями и оксидом цинка в присутствии окислителей. Кроме того, существуют варианты применения алкилфенолоформальдегидных смол и других соединений. Процесс вулканизации течет тем активней, чем больше степень непредельности макромолекул. То же самое можно сказать и о степени протекания реакции.

В качестве наполнителей для резин на базе бутилкаучука выступают также стандартные агенты, такие как техуглерод, инертные минералы (мел, каолин и др), оксид кремния, а также композиции на базе указанных веществ. Пластификаторами для бутил-резин обычно являются насыщенные вещества, а именно нафтеновые и парафиновые масла, низкомолекулярный ПЭ. Пластицицирующие агенты с насыщенными молекулами затормаживают вулканизационные процессы БК.

Применение

Бутилкаучуки находят применение при изготовлении автомобильных и прочих шин, теплостойких изделий и деталей оборудования, широкого спектра резинотехнических изделий, например различных рукавов, конвейерных лент, прорезиненных тканей и т.д. Также в последние годы широко используются пленки на основе бутилкаучуковых материалов.

Рис.2. Бутилкаучуковая лента.

Бутиловый каучук входит в состав многих электроизоляционных изделий, в частности в изоляцию кабелей, покрытия химического оборудования, гидроизоляционных элементов кровли, компонентов аппаратов для сельского хозяйства, медицинской техники и т.п.

Модификации

Широкое применение нашли модифицированные бутилкаучуки, получаемые путем галогенирования БК: хлорбутилкаучук (содержит от 1 до 1,5 процентов хлора) и бромбутилкаучук (содержит от 2 до 3 процентов брома), а также жидкие хлорбутилкаучук и бутилкаучук, структурированный бутилкаучук и искусственный латекс.

Модифицированные бутилкаучуки обладают следующими достоинствами. Резины на основе галогенированных бутилкаучуков обладают высокой теплостойкостью. Жидкие бутилкаучук и хлорбутилкаучук применяются в строительных изоляционных герметиках, которые по эксплуатационным свойствам оказываются лучше уретановых, полисульфидных и кремнийорганических аналогов во много раз.

Сшитый бутилкаучук обладает более низкой хладотекучестью, что дает лучшую формообразовываемость изделий. Хлорбутилкаучук и бромбутилкаучук находят применение для выпуска покрышек и камер, лент, клеев, медизделий и прочей продукции.

Бутилкаучук (БК, Butylrubber) – синтетический каучук, получаемый на основе изобутилена. Чаще всего под этим наименованием подразумевают сополимеры изобутилена с 2-5 % изопрена. Такой материал имеет международную маркировку IIR (isobutyleneisoprene rubber). Кроме этого на основе изобутилена получают полиизобутилен (ПИБ, PIB, polyisobutylene), который не содержит изопрена. Довольно распространено смешение этих названий, когда полиизобутиленом называют материал, содержащий изопрен, и наоборот. При этом бутилкаучук отличается от полиизобутилена тем, что в его молекуле имеется некоторое количество непредельных связей, которые позволяют полимеру вулканизоваться.

Наряду с бутилкаучуком выпускают ряд его модификаций: продукты прямого галогенирования – хлорбутилкаучук (CIIR, clorobutyl rubber) и бромбутилкаучук (BIIR, bromobutyl rubber); жидкие бутил- и хлорбутилкаучук; структурированный бутилкаучук; искусственный латекс бутилкаучук.

Характеристики бутилкаучука, совместимость со средами

Основные свойства бутилкаучука определяются его малой ненасыщенностью.

Бутилкаучук отличается высокой тепло-, холодо-, свето- и озоностойкостью. По стойкости к комбинированному действию света и озона бутилкаучук существенно превосходит такие высоконенасыщенные каучуки, как натуральный каучук и синтетические изопреновые и бутадиеновые. Бутилкаучук отличается высокими электрическими свойствами.

Отличительная особенность бутилкаучука - исключительно низкая воздухо- и паропроницаемость. Бутилкаучук имеет в 20 раз меньшую воздухопроницаемость, чем натуральный каучук, в 15 раз меньшую, чем бутадиен-стирольный каучук, и в 3 раза меньшую, чем неопрен.

Бутилкаучук отличается хорошей водостойкостью и проявляет высокую устойчивость к действию многих агрессивных сред: полярных растворителей, растворов щелочей, кислот, спиртов, простых и сложных эфиров, кетонов, растительных и животных жиров, перекиси водорода и др.

Прочность на разрыв бутилкаучука немного меньше по сравнению с натуральным каучуком, но при высоких температурах этот показатель одинаковый для обоих каучуков. Стойкость к истиранию хорошая, когда каучук тщательно наполнен (также как и остаточная деформация сжатия), но упругость все же остается очень низкой.

Бутилкаучук отличается высокой термопластичностью и медленной вулканизацией сырых смесей, поэтому листы сырой резины можно соединять не только склейкой, но и сваркой.

Бутилкаучук технологически совместим с двойным и тройным этилен-пропиленовыми каучуками (СКЭП(Т), EPM, EPDM), полиизобутиленом, хлоропреновым каучуком, сополимерами изобутилена со стиролом, полиэтиленом (в т.ч. хлорсульфированным), полипропиленом. Из-за низкой непредельности, обусловливающей небольшую скорость его вулканизации, он непригоден для использования в смесях с высоконенасыщенными каучуками.

К недостаткам бутилкаучука относятся его низкая скорость вулканизации, неудовлетворительная адгезия к металлам, плохая совместимость с некоторыми ингредиентами, малая эластичность при обычных температурах, высокое теплообразование при многократных деформациях.

Бутилкаучук растворим или набухает в алифатических углеводородах и нестоек к воздействию минеральных масел.

Ионизирующие излучения вызывают деструкцию бутилкаучука. При необходимости его стабилизации используют небольшие количества обычных антиоксидантов.

Некоторые из этих существенных недостатков бутилкаучука (такие, как низкая скорость вулканизации, низкая адгезия ко многим материалам, особенно металлам) устраняются частичным изменением химической природы полимера. Например, введением в макромолекулы каучука небольшого количества атомов галогенов. Бромбутилкаучук перерабатывается и смешивается с ингредиентами так же, как и бутилкаучук. Но при этом бромбутилкаучук вулканизуется значительно быстрее, чем бутилкаучук. Скорость вулканизации бромбутилкаучука сравнима со скоростью вулканизации натурального, бутадиен-стирольного и других каучуков, что делает возможным его применение в смесях с этими эластомерами. Близкими свойствами обладают и другие галогенированные бутилкаучуки, например, хлорбутилкаучук. Однако скорость вулканизации и свойства вулканизатов хлорбутилкаучука несколько ниже, чем бромбутилкаучука.

Применение бутилкаучука

Бутилкаучук обладает уникально низкой воздухо- и паропроницаемостью, а также высокой тепло-, свето- и озоностойкостью. Благодаря этому он широко применяется в производстве автомобильных камер, спортивных мячей, теплостойких деталей варочных камер, диафрагм, паропроводных рукавов, теплостойких конвейерных лент, прорезиненных тканей.

Бутилкаучук также проявляет хорошие диэлектрическим свойствам, которые практически не меняются даже в процессе старения. В сочетание с остальными свойствами это делает бутилкаучук подходящим материалом для производства изоляции электропроводов и кабелей высокого и низкого напряжения. Теплостойкость бутилкаучука позволяет выдерживать значительное повышение температуры проводников при перенапряжениях.

Химическая и механическая стойкость бутилкаучуков обусловливает его применение для обкладки валов, гуммирования химической аппаратуры, изготовления кислотостойких перчаток, рукавов для перекачивания агрессивных агентов, некоторых изделий медицинского назначения. Бутилкаучук может комбинироваться со СКЭП(Т) (EPM, EPDM) в многослойных изделиях, например в резиновых компенсаторах (вибровставках). Среди представленных в нашем ассортименте вибровставок бутилкаучук используется в комбинации с EPDM при производстве резинового компенсатора ERV-R и резинового компенсатора повышенной гибкости ERP.

Стойкость вулканизатов из бутилкаучука к набуханию в молоке и пищевых жирах позволяет использовать его для изготовления деталей доильных аппаратов и других резиновых изделий, соприкасающихся при эксплуатации с пищевыми продуктами.

Полиизобутилен, полученный на основе бутилкаучука, может применяться как загуститель. Кроме того, полиизобутилен применяется как добавка к горюче-смазочным материалам. Небольшая добавка ПИБ в смазочное масло значительно уменьшает образование масляного тумана и, следовательно, вдыхание его оператором. Также ПИБ добавляется к дизельному топливу в качестве очищающей присадки. Добавление ПИБ позволяет уменьшить загрязнение форсунок и, следовательно, уменьшить токсичность выхлопа. ПИБ включается в пакеты очищающих присадок для бензина и дизельного топлива и помогает бороться с отложениями в двигателе.

Бутилкаучук применяется в качестве компонента твёрдого ракетного топлива. В современных твердотопливных двигателях алюминий может являться основным источником тепловой энергии благодаря высокой теплотворности реакции окисления, однако, ввиду высокой температуры кипения, оксид алюминия не может быть газом в ракетном двигателе и не может совершать термодинамической работы при расширении в сопле. Поэтому основным источником газообразных продуктов является полимерное связующее, в роли которого может выступать бутилкаучук.

Хлор- и бромбутилкаучуки применяют для изготовления внутреннего слоя бескамерных автошин, атмосферостойких боковин радиальных шин, теплостойких автомобильных камер, конвейерных лент, рукавов, изделий медицинского назначения, клеев, промежуточных прослоек для крепления резины к металлу и резин из бутилкаучука к резинам на основе других каучуков.

Жидкие бутилкаучук и хлорбутилкаучук - основа герметиков, используемых для изоляции стыков и заполнения щелей в строительных конструкциях и гидромелиоративных сооружениях. В качестве герметика бутилкаучук хорошо сочетается с кровельными материалами из СКЭП(Т) (EPM. EPDM). По устойчивости к проникновению водяных паров такие герметики превосходят уретановые, полисульфидные и кремнийорганические в 20 раз.

Сшитый (структурированный) бутилкаучук, получаемый сополимеризацией изобутилена, изопрена и 0,3-4,0% дивинилбензола или другого сшивающего агента, содержит 50-80% геля. Он обладает меньшей, чем обычный бутилкаучук, хладотекучестью, что обеспечивает лучшее сохранение формы профилированных заготовок при их хранении и неформовой вулканизации. Помимо этого его, применяют как добавку к неструктурированному бутилкаучук для улучшения каркасности и внешней поверхности резиновых заготовок.

Химическое описание бутилкаучука

Бутилкаучук представляет собой сополимер изобутилена с небольшим количеством изопрен. Общая формула сополимера:

Непредельность каучука составляет 0,6-3,0 мол.%. Макромолекулы бутилкаучук имеют линейное строение; распределение звеньев изопрена, присоединенных, преимущественно, в положениях 1,4, носит статистический характер.

Бутилкаучук относится к кристаллизующимся каучукам, кристаллизуется только при больших растяжениях (> 500%). Кристаллизация наблюдается при большем относительном удлинении, чем у натурального каучука. По внешнему виду каучук представляет собой прозрачную эластичную массу белого или серого цвета, не имеет вкуса и запаха.

Вязкость каучука по Муни, измеренная при 100°С, составляет обычно 45-75. Наиболее распространен высокомолекулярный тип с вязкостью 75. Бутилкаучук не пластифицируется при механической обработке. Из-за низкой непредельности, обусловливающей небольшую скорость его вулканизации, он непригоден для использования в смесях с высоконенасыщенными каучуками.

Для вулканизации бутилкаучука используют главным образом серу, а также органические полисульфиды, динитрозосоединения и алкилфенолоформальдегидные смолы. Механические характеристики вулканизатов бутилкаучука в значительной степени определяются его ненасыщенностью: с ее увеличением повышаются напряжение при заданном удлинении и твердость резин, снижаются их прочность при растяжении (особенно ненаполненных резин) и относительное удлинение, несколько ухудшаются демпфирующие свойства. Недостатки вулканизатов - низкая эластичность при обычных температурах, высокие остаточные деформации, большое теплообразование при динамических нагрузках.

Основным путём модификации бутилкаучука является его галогенирование, при этом каучук приобретает повышенную активность при вулканизации, а вулканизаты - повышенную теплостойкость и адгезионную прочность. Хлор- и бромбутилкаучук содержат соотв. 1,1-1,3% Cl или 2-3% Br, присоединенных главным образом в положение к двойным связям изопреновых звеньев макромолекулы. Подвижные в аллильном положении атомы галогена способны участвовать в вулканизации (в т.ч. с использованием в качестве вулканизующего агента ZnO). Это обусловливает повышенную скорость вулканизации таких каучуков (особенно бромбутилкаучука), благодаря чему возможна их совулканизация с натуральным каучуком и высоконенасыщенными синтетическими каучуками.

Технология производства бутилкаучука

Известно два промышленных процесса синтеза бутилкаучука. Первый, принятый во многих странах мира, состоит в сополимеризации мономеров в среде растворителя (метилхлорида или этилхлорида), не растворяющего каучук. Получаемая при этом дисперсия полимера в растворителе имеет более низкую вязкость, чем раствор каучука такой же концентрации, и поэтому удаётся применять повышенные концентрации мономеров в исходной шихте (22 - 35% (масс.)).

Второй способ получения бутилкаучука, традиционно применявшейся в отечественной промышленности, имеет много общих черт с типовыми процессами синтеза растворимых каучуков. Он состоит в полимеризации под действием алюминийорганических катализаторов в среде углеводородного растворителя (изопентана), растворяющего каучук. Хотя при этом не достигается высокая концентрация полимера в полимеризате (не более 12 % (масс.)) из-за его высокой вязкости, этот процесс имеет ряд преимуществ:

- процесс можно проводить при более высоких температурах (от -70 до -90°С);

- возрастает время непрерывной работы полимеризатора до 10 суток и более по сравнению с одними сутками в суспензионном процессе;

- облегчается регулирование характеристик каучука и появляется возможность автоматизированного управления процессом.

Некоторые торговые марки бутилкаучука

Бутилкаучук выпускают в виде брикетов массой около 30 кг.

Торговые марки бутилкаучука:

- БК (СССР, РФ)

- инджей-бутил

- бюкар-бутил (США)

- эссо-бутил, EssoButyl (Англия)

- пластюжил-бутил (Франция)

- PolysarButyl

- TotalButyl

Содержание

Характеристики

Бутилкаучук обладает отличной непроницаемостью для газовой диффузии, а длинные полиизобутиленовые сегменты его полимер цепи придают ему хорошие свойства гибкости.

Формула для IIR:

Синтетический каучук или эластомер, бутилкаучук непроницаем для воздуха и используется во многих областях, где требуется воздухонепроницаемая резина. Полиизобутилен и бутилкаучук используются при производстве клеи, агрохимикаты, оптоволокно компаунды, шариковые пузыри, Уплотнительные кольца, герметики и герметики, упаковочная пленка, электрические жидкости, смазочные материалы (масло для двухтактных двигателей), бумага и целлюлоза, средства личной гигиены, пигмент концентраты для модификации резины и полимеров для защиты и герметизации определенного оборудования для использования в областях, где присутствует химическое оружие, в качестве бензин/дизель топливная добавка, и жевательная резинка. Первым крупным применением бутилкаучука было камеры шин. Даже сегодня это остается важным сегментом ее рынка.

История

Изобутилен был открыт Майкл Фарадей в 1825 г. Полиизобутилен (ПИБ) был впервые разработан BASF единица IG Farben в 1931 году с использованием катализатора на основе трифторида бора при низких температурах и продаваемого под торговой маркой Оппанол Б [де] . ПИБ по сей день остается основным бизнесом BASF.

Позднее в 1937 году исследователи разработали бутилкаучук. Уильям Дж. Спаркс и Роберт М. Томас, в Стандартное масло Нью-Джерси Липа, Нью-Джерси, лаборатория. Сегодня большая часть мировых поставок бутилкаучука производится двумя компаниями: ExxonMobil (один из потомков Standard Oil) и Polymer Corporation, канадская федеральная коронная корпорация, основанная в 1942 году для производства искусственного каучука для замены поставок из-за рубежа, прекращенных Второй мировой войной. В 1976 году она была переименована в Polysar, а резиновые компоненты стали дочерней компанией Polysar Rubber Corp. Компания была приватизирована в 1988 году после продажи NOVA Corp, которая, в свою очередь, продала Polysar Rubber в 1990 году немецкой компании Bayer AG. В 2005 году Bayer AG выделила химические подразделения, в том числе большую часть завода в Сарнии, создав LANXESS AG, также в Германии. [1]

Гомополимеры PIB с высокой молекулярной массой (100 000–400 000 или более) представляют собой полиолефиновые эластомеры: жесткие растяжимые резиноподобные материалы в широком диапазоне температур; с низкой плотностью (0,913–0,920), низкой проницаемостью и отличными электрическими свойствами.

В 1950-х и 1960-х годах галогенированный бутилкаучук (галобутил), в хлорированном (хлорбутил) и бромированный (бромбутил) варианты, обеспечивающие значительно более высокую скорость отверждения и допускающие ковулканизацию с другими каучуками, такими как натуральная резина и стирол-бутадиен резинка. Галобутил сегодня является наиболее важным материалом для внутренней облицовки бескамерные шины. Фрэнсис П. Болдуин получил 1979 Медаль Чарльза Гудиера за множество патентов, которые он получил на эти разработки.

Весной 2013 года два инцидента заражения PIB в проливе Ла-Манш, которые предположительно были связаны, были описаны как самые серьезные в Великобритании. загрязнение морской среды 'в течение многих десятилетий'. По оценкам RSPB, более 2600 морских птиц были убиты химическим веществом, еще сотни были спасены и обеззаражены. [2]

Использует

Присадка к горюче-смазочным материалам

Полиизобутилен может реагировать с малеиновый ангидрид сделать полиизобутенилянтарный ангидрид (PIBSA), который затем можно преобразовать в полиизобутенилсукцинимиды (PIBSI), реагируя на него различными этиленамины. При использовании в качестве добавки в смазочные масла и моторные топлива, они могут оказывать существенное влияние на свойства масла или топлива. [3] [4] Полиизобутилен добавляется в небольших количествах к смазочным маслам, используемым в механическая обработка приводит к значительному снижению образования масляного тумана и, таким образом, уменьшает вдыхание оператором масляный туман. [5] Он также используется для очистки водного разливы нефти как часть коммерческого продукта Эластол. При добавлении в сырая нефть увеличивает вязкоупругость при вытягивании, заставляя масло сопротивляться распаду, когда оно откачивается с поверхности воды.

Полиизобутилен используется в некоторых составах в качестве загуститель.

Взрывчатые вещества

Полиизобутилен часто используется взрывчатка промышленность в качестве связующего вещества в пластических взрывчатых веществах, таких как С-4. [8] Связующее из полиизобутилена используется потому, что оно делает взрывчатое вещество более нечувствительным к преждевременной детонации, а также облегчает обращение с ним и его формование.

Колонки и аудиооборудование

Бутилкаучук обычно используется в динамиках, особенно в объемных. Он использовался в качестве замены пенопласта, потому что пена разрушалась. В большинстве современных динамиков используется бутилкаучук, в то время как в большинстве старинных динамиков используется поролон.

Спортивное снаряжение

Бутилкаучук используется для изготовления пузырей спортивных мячей (например, мячей для регби, футбольные мячи, баскетбольные мячи, нетболы), чтобы обеспечить прочное и герметичное внутреннее отделение.

Гидроизоляция и ремонт кровли

Бутилкаучуковый герметик используется для гидроизоляция, резинка крыша ремонт и обслуживание кровельных мембран (особенно по краям). Это важно [ нужна цитата ] зафиксировать кровельную мембрану, так как множество приспособлений (например, вентиляционные отверстия кондиционера, сантехника и другие трубы) могут значительно ослабить ее.

Резиновая кровля обычно относится к определенному типу кровельных материалов, которые сделаны из мономеров этиленпропилендиена (Резина EPDM). Для обеспечения целостности таких крыш крайне важно избегать использования агрессивных абразивных материалов и растворителей на нефтяной основе для их обслуживания.

Полиэфирная ткань, ламинированная бутилкаучуковым связующим, образует одностороннюю водонепроницаемую ленту, которую можно использовать на металлических, ПВХ и цементных швах. Применяется для ремонта и гидроизоляции металлических крыш.

Противогазы и защита от химических агентов

Бутилкаучук является одним из самых прочных эластомеров при воздействии боевых отравляющих веществ и обеззараживающих материалов. Это более твердый и менее пористый материал, чем другие эластомеры, такие как натуральный каучук или силикон, но все же он обладает достаточной эластичностью для образования герметичного уплотнения. Бутилкаучук разрушается при воздействии таких агентов, как NH.3 (аммиак) или некоторых растворителях, он разрушается медленнее, чем сопоставимые эластомеры. Поэтому он используется для создания уплотнений в противогазах и другой защитной одежде.

Фармацевтические пробки

Бутил и бромбутилкаучук обычно используются для изготовления резиновых пробок, используемых для герметизации лекарств. флаконы и бутылки. [9]

Жевательная резинка

Самый современный жевательная резинка в качестве центральной основы жевательной резинки используется пищевой бутилкаучук, что способствует не только эластичности резинки, но и ее стойкому липкому качеству, что побудило некоторые муниципалитеты предложить налоги для покрытия затрат на ее удаление. [10]

Бутилкаучук и галогенированный каучук используются для внутренней обшивки, удерживающей воздух в шине.

Утепление окон

Полиизобутилен используется в качестве первичного уплотнения в стеклопакете для коммерческого и жилого строительства, обеспечивая герметичность блока от воздуха и влаги.

Читайте также: