Реферат диагностика арматуры надежность и условия эксплуатации

Обновлено: 05.07.2024

Современные трубопроводы представляют собой комплекс сложных инженерных сооружений, насыщенных различным оборудованием и оснащенных автоматическими средствами управления, защиты и контроля. Неотъемлемой их частью является запорная арматура, безотказная работа которой определяет надежность системы в целом.

Диагностика запорной арматуры - один из важнейших этапов по контролю качества продукции для обеспечения дальнейшей эффективной работы трубопровода. В ходе проведения диагностических проверок на герметичность как корпуса, так и герметичности затвора может проверяться как на специализированных стендах, так и ручными опрессовочными средствами. Внутренняя и внешняя герметичность, обеспечивается путем перекрытия потока рабочей среды за определенный период времени. За внутреннюю герметичность отвечает затвор, а за внешнюю – корпус.

Самый простой способ диагностирования – опрессовка.

На предприятиях производителях запорной арматуры осуществляется выходной контроль герметичности, полный или выборочный из партии продукции.

Причинами нарушения герметичности считают:

- износ или некачественные уплотнительные поверхности;

- снижение работоспособности уплотнительных паст и смазок;

- нарушение уплотнительных зазоров под воздействием дисбаланса монтажных нагрузок;

- механическое разрушение корпуса.

Для решения задач диагностирования элементов арматуры используют разные методы неразрушающего контроля, после которого арматура сохраняет свою работоспособность. В основном используют: визуальный осмотр и с использованием специальной аппаратуры. Визуальная методика диагностики запорной арматуры является наиболее простым и не требует привлечения квалифицированных специалистов. Визуально, можно обнаружить крупные разрушения на корпусе, трещины, пробои и тд. Используя легко смываемую жидкость или мыльный раствор можно обнаружить небольшие дефекты на корпусе. Этот метод называется капиллярным, и относится к поверхностным методам контроля.

Для обнаружения и диагностирования сложных дефектов используют приборы и специальную аппаратуру.

- Основными методами объемного контроля являются:

- Ультразвуковой;

- вибро-акустический;

- магнитопорошковый;

- тепловой;

- радиографический методы;

- контроль напряженности состояния металла.

Данные методы позволяют исследовать и выявить скрытые изъяны. Это наиболее эффективные методики выявления дефектов, которые требуют квалифицированных специалистов. Располагая данной информацией, потребители трубопроводных устройств могут по одному образцу диагностировать степень надежности и возможность вероятного её отказа.

Диагностика запорной арматуры формирует общее мнение специалистов об качестве продукции, позволяет осуществлять выходной контроль в полном объёме и гарантировать долгосрочную стабильную эксплуатацию.

Классификация и назначение арматуры, ее монтаж и требования при монтаже. Условия и основные правила эксплуатации и обслуживания арматуры. Ремонт, виды и организация работ, демонтажно-монтажные работы и технологические процессы ремонта арматуры.

| Рубрика | Строительство и архитектура |

| Вид | контрольная работа |

| Язык | русский |

| Дата добавления | 13.02.2009 |

| Размер файла | 1,8 M |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Контрольная работа по дисциплине:

«Монтаж, ремонт, наладка, диагностика теплоэнергетического

Содержание

1. Классификация и назначение арматуры

2. Монтаж арматуры

2.1 Общие требования при монтаже

2.2 Монтаж арматуры различных типов

3. Эксплуатация арматуры

3.1 Условия и основные правила эксплуатации арматуры

3.2 Техническое освидетельствование и обслуживание арматуры

4. Ремонт арматуры

4.1 Виды ремонтов

4.2 Организация ремонтных работ

4.3 Демонтажно-монтажные работы при ремонте арматуры

4.4 Технологические процессы ремонта арматуры

4.5 Ремонт и восстановление деталей

С помощью трубопроводной арматуры на ТЭС осуществляется управление всеми тепловыми процессами, поэтому арматура является важным и ответственным элементом оборудования ТЭС. Выход из строя арматуры может повлечь за собой необходимость прекращения работы ТЭС или ее отдельных систем, в связи с этим надежность работы арматуры во многом определяет надежность работы ТЭС.

К особо важным требованиям к арматуре относятся: прочность, герметичность, безотказность и долговечность, поэтому выбор арматуры должен проводиться тщательно и обоснованно. Необходимо учитывать особенности различных конструкций, их эксплуатационные свойства, способ управления и уровень надежности. На ТЭС используется серийно выпускаемая энергетическая и общепромышленная арматура, обслуживающая турбоустановки, системы хим. водоподготовки и прочие системы, так и специальная арматура.

1. Классификация и назначение арматуры

Трубопроводной арматурой называется группа устройств, устанавливаемых на трубопроводах и емкостях для управления потоками (движением) рабочих сред; отдельные устройства также называются арматурой.

Арматура подразделяется на управляемую и действующую автоматически. Управление арматурой производится вручную или с помощью привода, действующего от постороннего источника энергии (электрического, пневматического, гидравлического). Автоматически действующая арматура (обратные и предохранительные клапаны, конденсатоотводчики, регуляторы давления, отключающие устройства и др.) срабатывает под действием сил, создаваемых давлением самой рабочей среды. Арматура с ручным управлением может иметь редуктор (зубчатый или червячный) для уменьшения усилия на маховике. Привод (ручной и механический) устанавливают непосредственно на арматуре (местный привод) или отдельно от нее (дистанционный привод).

По функциональному назначению арматура, применяемая на ТЭС, делится на следующие основные виды:

Запорная арматура предназначена для полного перекрытия потока среды. Она имеет наиболее широкое применение и по сравнению с арматурой других классов составляет около 80 % всего количества применяемых изделий. К запорной относят и пробно-спускную, или контрольно-спускную, арматуру, используемую для проверки уровня жидкой среды в емкостях, отбора проб, выпуска воздуха из верхних полостей, дренажа и т. п. Запорная арматура является арматурой двухпозиционного действия.

Распределительная арматура предназначена для распределения потока рабочей среды по определенным направлениям.

Предохранительная арматура служит для предотвращения аварийного повышения давления в обслуживаемой системе путем автоматического выпуска избыточного количества среды. К предохранительной арматуре относятся предохранительные клапаны, импульсные предохранительные и мембранные разрывные устройства.

Защитная арматура предназначена для защиты оборудования от аварийных изменений параметра среды (давления, направления потока) путем отключения обслуживаемой линии или участка. К защитной арматуре относятся быстродействующие отсечные клапаны, задвижки и краны, а также обратные клапаны и отключающие устройства. Отсечной клапан -- быстродействующий запорный клапан. Обратный клапан автоматически предотвращает обратный поток среды. Обратные клапаны бывают подъемными и поворотными. Невозвратно-запорный клапан -- обратный клапан, имеющий устройство для принудительного открытия и закрытия.

Различие между предохранительной и защитной арматурой заключается в том, что при возникновении аварийного значения параметра среды предохранительная арматура открывается для выпуска среды, а защитная закрывается, отсекая защищаемый участок от остальной части трубопровода.

Фазоразделительная арматура служит для автоматического разделения различных фаз рабочей среды (воды и пара). На энергетических установках применяются конденсатоотводчики, предназначенные для автоматического вывода конденсата из системы, образующегося, например, при прогреве трубопровода. Поплавковый конденсатоотводчик имеет запорный орган, управляемый с помощью поплавка; термостатический -- с помощью термостата, термодинамический управляется силами, действующими на запорный диск, возникающими под действием аэродинамического эффекта и термодинамических свойств среды.

Управление потоком среды в арматуре осуществляется с помощью рабочего -- запорного или регулирующего органа, состоящего из затвора и седла. Затвор представляет собой деталь или конструктивно объединенную группу деталей, перемещающуюся или поворачивающуюся с помощью шпинделя или штока относительно седла корпуса.

По способу перекрытия потока среды запорная арматура подразделяется на следующие типы:

Задвижка -- затвор (диск) перемещается возвратно-поступательно пер-пендикулярно направлению движения среды.

Клапан -- затвор (тарелка) перемещается возвратно-поступательно вдоль или параллельно направлению движения среды.

Кран -- затвор, имеющий форму тела вращения (конус, цилиндр, шар), поворачивается вокруг собственной оси.

Заслонка -- затвор, имеющий форму диска, поворачивается вокруг оси, лежащей в плоскости затвора или параллельной ей.

По конструктивному исполнению типы арматуры могут иметь следующие основные разновидности:

Задвижка клиновая (с цельным, составным или упругим клином) -- имеет затвор, уплотнительные поверхности которого расположены под углом друг к другу.

Задвижка параллельная (шиберная однодисковая или двухдисковая) -- имеет затвор, уплотнительные поверхности которого расположены параллельно друг к другу.

Задвижка с выдвижным шпинделем или штоком -- имеет шпиндель или шток, совершающий поступательное или вращательно-поступательное движение.

Задвижка с невыдвижным шпинделем -- имеет шпиндель, совершающий только вращательное движение при возвратно-поступательном движении затвора.

В зависимости от способа присоединения к трубопроводу арматура подразделяется на фланцевую и с патрубками под приварку к трубопроводу.

По способу герметизации подвижного соединения шпинделя с крышкой относительно внешней среды различают сальниковую, сильфонную и мембранную арматуру.

По конструкции корпуса арматура подразделяется на проходную и угловую. В проходной арматуре среда не изменяет направление своего движения на выходе по сравнению с направлением на входе, в угловой направление изменяется обычно на 90°.

По материалу корпусных деталей арматура подразделяется на стальную, чугунную, из цветных металлов и из неметаллических материалов. Выделяют арматуру из чугуна с защитным коррозионно-стойким покрытием (пластмассой, эмалью). На основных линиях ТЭС используется стальная арматура из углеродистой, легированной или коррозионно-стойкой стали.

Основные параметры арматуры можно разделить на эксплуатационные и конструкционно-монтажные. К эксплуатационным относятся энергетические параметры (давление, температура), пропускная способность, коррозионная стойкость, тип привода, необходимый крутящий момент для управления арматурой, время срабатывания и пр. К конструкционно-монтажным параметрам относятся: условный диаметр прохода, строительная длина, строительная высота, масса, тип присоединения к трубопроводу, число, диаметр и расположение отверстий на присоединительных фланцах, разделка под приварку к трубопроводу и т. п.

2. Монтаж арматуры

2.1 Общие требования при монтаже

Арматура с завода-изготовителя доставляется на место монтажа с заглушенными патрубками. Погрузка, транспортировка и выгрузка арматуры должны производиться с соблюдением мер предосторожности, гарантирующих изделие от поломок и повреждений. Строповка должна производиться только за корпус, не допускается строповка арматуры за штурвалы, сельники, рычаги и т. п.

При приемке арматуры должны быть проверены:

- соответствие маркировки и отличительной окраски арматуры указаниям в паспорте;

- комплектность арматуры (наличие ответных фланцев и других деталей, поставляемых с ней);

- наличие документов, удостоверяющих проведение испытаний арматуры.

Трубопроводная арматура некомплектная или неисправная, а также с истекшим сроком действия гарантии завода-изготовителя может быть принята в монтаж после ее доукомплектования, ревизии, исправления и испытания заказчиком, включая цапковую арматуру с присоединительными деталями-ниппелями. Арматура без отверстий для болтов (шпилек) во фланцах не может быть принята в монтаж.

Арматура должна храниться в местах, предотвращающих от коррозии, механических повреждений, попадания влаги и грязи.

Срок хранения арматуры не более 2 лет со дня отгрузки с завода. При более длительном хранении по истечении указанного срока арматура должна быть переконсервирована.

При переконсервироваиии необходимо:

- удалить остатки старой консервации промывкой в уайт-спирите;

- вытереть насухо консервируемые поверхности;

- не более чем через 1 ч на консервируемые поверхности нанести тонким слоем кистью консервирующую смазку К-17 (ГОСТ 10877-74); резьбы откидных болтов, шпилек и штока консервируются смазкой ЛИМОЛ (ТУ УССР 20114-73).

При консервации должны соблюдаться требования безопасности:

- в помещениях, где производятся работы но переконсервации, не допускаются искрение аппаратов, курение и принятие пищи обслуживающим персоналом;

- рабочие места должны иметь вытяжную вентиляцию;

- персонал, производящий работы по переконсервации, должен иметь индивидуальные средства защиты (спецодежду, защитные очки, резиновые перчатки) и соблюдать правила пожарной безопасности.

При соблюдении правил хранения и транспортирования, наличии заглушек и отсутствии внешних повреждений арматура может уста-навливаться в трубопровод без ревизии.

Перед установкой арматуры в трубопровод при закрытой проточной части производятся снятие заглушек, расконсервация и очистка внутренних полостей клапана от возможного загрязнения.

Присоединение арматуры к трубопроводу осуществляется посредством сварки. При сварке необходимо исключить попадание грата и шлака во внутренние полости арматуры и в примыкающий к ней трубопровод.

Наиболее рационально монтаж арматуры производить методом блочной сборки на заводах, базах монтажных трестов или непосредственно на монтажных участках. Проектные организации Министерства энергетики и электрификации СССР, разрабатывая типовые проекты электростанций, предусматривают возможность заводской поставки комплектных блоков станционных трубопроводов, включающих в свой состав арматуру, приводы к ней, фланцы. Блок имеет массу 15,5 т без изоляции. Технические условия на поставку таких блоков предусматривают испытание их в сборе (с трубопроводами и арматурой) гидравлическим давлением с последующими промывками, очисткой и пассивацией внутренних поверхностей.

При сборке в блок крупной арматуры с горизонтальным распо-ложением шпинделя последний следует опирать на инвентарные перёдвижные козлы, а корпус арматуры устанавливать на специальное опорное приспособление.

При установке арматуры в трубопровод особое внимание обращать на правильное ее использование: арматуру, предназначенную для работы на водяных линиях, нельзя устанавливать на паропроводах.

Отличить паровую арматуру от водяной можно по выбитой на корпусе маркировке, в которой помещены следующие данные: марка завода, заводской номер изделия (кроме арматуры Dy 10 и 20 мм), номер чертежа изделия и номер шифра, рабочие параметры среды или величина условного давления, диаметр условного изделия (обозначается средним числом в номере чертежа изделия).

Использовать запорную арматуру в качестве регулирующей или дросселирующей не разрешается.

Приварную бесфланцевую арматуру стыковать с трубами так же, как соответствующие трубы. После установки арматуры и прихватки стыков электросваркой приоткрыть арматуру для вентиляции трубопровода в процессе сварки и оставить в таком положении до окончания монтажа, промывки или продувки трубопроводов.

При сварке арматуры установить ее в трубопроводе и прахватить в нескольких местах, после чего произвести окончательную приварку. Во время приварки задвижек немного ослабить плотность закрытия затвора за счет некоторого подъема шпинделя для предотвращения заклинивания затвора при нагреве корпуса. После окончания приварки затвор оставить закрытым.

Арматура Dy 40 м и выше приваривается с установкой подкладных колец.

Арматура устанавливается в местах, позволяющих производить их обслуживание, ремонт, а также разборку и сборку без вырезки из трубопровода. Ручной привод арматуры следует располагать на высоте не более 1,8 м, а при частом использовании арматуры -- на высоте не более 1,6 м от пола помещения или обслуживающей площадки.

При приемке арматуры из монтажа проверяются: соответствие параметрам среды; комплектность в соответствии с технической документацией; исправное состояние, определяемое внешним осмотром и опробованием хода.

2.2 Монтаж арматуры различных типов

Монтаж вентилей. Перед монтажом с вентилей снимают транспортные заглушки, установленные на патрубках. Запорные вентили, как правило, могут устанавливаться в любом рабочем положении. Для обеспечения гарантированного герметичного перекрывания трубопровода устанавливают последовательно два запорных вентиля или две задвижки. В таком случае рекомендуется устанавливать вентили с разворотом. Такая компоновка позволяет сократить монтажную длину комплекта и обеспечивает возможность размещения достаточно больших маховиков, создает удобства при управлении вентилями и возможность приложения достаточного усилия при закрывании или открывании арматуры.

К монтажу допускаются вентили, прошедшие входной контроль. После завершения монтажных работ проверяется подвижность шпинделя двукратным перемещением его на всю длину хода вращением маховика.

Рис. 1. Вентили запорные. а) Dy 32 мм. ру=10 МПа; б) Dy 80 мм. ру=6.4 МПа.

Вентили запорные Dy 32 мм, Pу=10 МПа (рис.1 а) предназначены для установки в качестве управляемых запорных органов на трубопроводах воды и пара до tР=450°С, а также других жидких и газообразных неагрессивных и неогнеопасных средах. Корпус, бугель, шпиндель и тарелка изготовляются из углеродистой стали, а уплотнительные поверхности затвора из нержавеющей ста-ли. Открытие вентиля производится до упора тарелки в кольцо сальника, а закрытие -- с усилием, не превышающим 38 кгс-см.

Вентили запорные Dy 80 мм (рис.1 6) на ру=6,4 и ру= 10 МПа предназначены для тех же условий, что и вентили Dy 32 мм. Вентили на ру=6,4 МПа предназначены для работы при tр с С; вентили на ру=10 МПа при tР

Резервуар относится к I классу ответственности (опасности) согласно ПБ 03-605-03 (к I повышенному уровню ответственности по ГОСТ 27751-88).

В типовом проекте разработан генеральный план расположения группы из двух резервуаров и группы из четырех резервуаров в защитном обваловании.

Горизонтальная разбивка проектируемых сооружений произведена в координатах. За относительную отметку нуля резервуара принята отметка окрайки днища в точке пересечения уторного шва и оси № 1 резервуара.

Файлы: 1 файл

Курсовой.doc

1. ХАРАКТЕРИСТИКА РЕЗЕРВУАРА

Резервуар относится к I классу ответственности (опасности) согласно ПБ 03-605-03 (к I повышенному уровню ответственности по ГОСТ 27751-88)

Внутренний диаметр резервуара

Высота стенки резервуара

Объём по строительному номиналу

Максимальный уровень взлива воды при гидроиспытании

Максимально допустимый уровень взлива нефти

Минимально допустимый уровень взлива

Проектная полезная емкость резервуара:

минимальная - при максимально допустимых отклонениях геометрических размеров стенки резервуара в соответствии с таблицей 5.2

максимальная при минимально допустимых отклонениях геометрических размеров стенки резервуара в соответствии с таблицей 5.2

Схема уровней в резервуаре типа РВСП-5000 приведена в Приложении Б

Максимальная производительность заполнения (опорожнения) резервуара

Максимально допустимая скорость движения нефти в трубопроводах приемо-раздаточного узла

Максимально допустимая скорость движения понтона при заполнении и опорожнении резервуара

Температура наиболее холодной пятидневки обеспеченностью 0,98

не ниже минус 45 °С

не выше плюс 50 °С

Расчетное значение веса снегового покрова

не более 400 кг/м 2

Нормативное значение ветрового давления

не более 100 кг/м 2

6 баллов и менее

не более 350 1/год

Нормативный срок эксплуатации

2 ГЕНЕРАЛЬНЫЙ ПЛАН

В типовом проекте разработан генеральный план расположения группы из двух резервуаров и группы из четырех резервуаров в защитном обваловании.

Архитектурно-планировочные и объемно-планировочные решения приняты с учётом:

Горизонтальная разбивка проектируемых сооружений произведена в координатах. За относительную отметку нуля резервуара принята отметка окрайки днища в точке пересечения уторного шва и оси № 1 резервуара.

Архитектурно-планировочные решения генерального плана предусматривают:

- привязку в плане:

а) резервуаров РВСП-5000;

в) переходов через обвалование;

г) репера постоянного без ограждения;

- разбивку и устройство:

а) защитного обвалования;

б) площадки внутри защитного обвалования (каре).

Пешеходные дорожки в каре резервуара не допускаются.

2.2 Технологические решения

Обвалованная площадка внутри защитного обвалования (каре) устраивается с уклоном в сторону дождеприемных колодцев и дренажных трубопроводов. Наивысшие отметки планировки находятся на подошве отмостки резервуара. Таким образом обеспечивается отвод поверхностных вод от резервуара (его фундамента). Превышение отметки нуля резервуара над отметкой подошвы откоса отмостки составляет 0,50 м. Минимальный уклон площадки на наиболее протяженном участке равен 0,005.

Предусмотрено устройство покрытия обвалованной площадки (каре) резервуара из щебня или гравия по ГОСТ 8267-93* толщиной 0,5 м, фракцией свыше 40 до 80 (70) мм, 4 группы, маркой по дробимости (прочностью) не менее 400, маркой по морозостойкости не менее F50, суммарной удельной активностью естественных радионуклидов АЭфф не более 740 Бк/кг.

Под обвалованной площадкой (каре) резервуара устраивается противофильт-рационный экран из однослойной полиэтиленовой пленки высокой плотности толщиной 1 мм. Полиэтиленовая пленка по физико-механическим свойствам должна соответствовать ГОСТ 10354-82*: прочность при растяжении в продольном направлении не менее 14,7 МПа, в поперечном направлении не менее 13,7 МПа, относительное удлинение при разрыве в продольном и поперечном направлении не менее 450 %, рабочий интервал температур от минус 60 °С до плюс 80 °С. Проектом предусмотрено устройство проходов инженерных коммуникаций через противофильтрационный экран с их герметизацией от нефти и атмосферных осадков.

Защитное обвалование каре резервуаров в плане имеет прямоугольную форму. Размер обвалования по бровке внутреннего откоса составляет 100,0*50,0 м. Размеры по подошве наружного откоса определяются при привязке типового проекта в зависимости от существующего рельефа местности. Ширина обвалования по верху составляет 0,5 м.

Тело защитного обвалования сооружается из грунтов соответствующих ГОСТ 25100-95:

- глинистых (супесь, суглинок, глина), твердых или полутвердых, с относительной деформацией набухания без нагрузки не более 0,08 долей единицы, относительной деформацией просадочности менее 0,01 долей единицы, относительной деформацией пучения менее 0,035 долей единицы, с уплотнением до коэффициента уплотнения 0,95;

- щебенистых с размером зерен до 80 мм с добавлением 40 % глинистого грунта по объему с уплотнением до коэффициента уплотнения 0,95.

В случае если грунты тела обвалования по пучинистости, набуханию и просадочности не соответствуют вышеуказанным требованиям, при привязке проекта должны быть разработаны специальные мероприятия по исключения влияния увлажнения на свойства грунтов тела обвалования.

Крутизна откосов (отношение высоты откоса к его горизонтальной проекции) принята 1:1,5. Крепление откосов и верха обвалования предусматривается монолитным железобетонным покрытием. Конструкция покрытия разработана в строительной части проекта. Верх обвалования устраивается на отметке плюс 1,10 м относительно отметки нуля резервуара (с учетом толщины монолитного железобетонного покрытия).

2.3 Указания к привязке проекта

При привязке данного раздела типового проекта необходимо: 1 Выполнить инженерно-геодезические изыскания. Определить место расположения резервуаров и защитного обвалования на инженерно-топографическом плане, выдержав требуемые нормативные расстояния до зданий, сооружений и инженерных сетей НПС (ЛПДС, резервуарного парка). Перенести изображения с соответствующих листов типового проекта на инженерно-топографический план.

- Определить координаты сооружений в соответствии с разбивочным планом (лист 2, 6). Для этого привязать строительную геодезическую сетку, принятую в типовом проекте, к системе координат, существующую на объекте, к которому производится привязка типового проекта.

- Определить очертания и положение подошвы наружного откоса защитного обвалования в зависимости от проектных отметок планировки рельефа местности.

- Согласно раздела ТТ проставить абсолютное значение принятой проектом отметки 0,000 резервуара(ов).

- Определить абсолютные значения проектных отметок на всех листах в зависимости от абсолютной отметки, соответствующей относительной отметке нуля резервуара.

- Определить координаты (см. выше п. 2) инженерных сетей.

- При привязке листа 10 произвести выбор материалов для устройства тела защитного обвалования, глиняного замка, покрытия внутри защитного обвалования. Не принятые материалы вычеркиваются.

Для привязки типового проекта на местности необходимо начало координат (0А; ОБ) привязать к реперу (геодезическому знаку, закрепленному на местности) и произвести разбивку строительной сетки. Центр резервуара и его оси выносятся на местность от существующих геодезических знаков (репер, не менее двух знаков) привязанных к строительной геодезической сетке.

2.4 Указания к производству работ

При производстве работ по планировке дна каре необходимо контролировать уклон площадки. Предельное отклонение по уклону должно составлять 5 см на 100 м прямолинейного участка.

Пленка, доставленная к месту укладки в рулонах или полотнищах, должна свободно, без натяжения укладываться по подготовленному подстилающему слою. При сварке пленки в полотнища следует вести журнал сварки согласно СН 551-82. Прочность шва, сваренного в стационарных условиях, не должна быть ниже 80 % прочности основного материала. Прочность шва, сваренного в полевых условиях, должна быть не ниже 60 % прочности основного материала.

В состав работ по контролю качества сварочных работ и сварных соединений входят:

- проверка квалификации сварщиков;

- проверка технического состояния сварочных машин, механизмов и приспособлений для сварки;

- пооперационный контроль сварки пленки в полотнища;

- проверка прочности сварных швов в соответствии с требованиями ГОСТ

16971-71.

При операционном контроле сварки пленок контролируются совмещение кромок свариваемых пленок, величина зазора между мундштуком экструдера и пленкой, режим сварки и качество сварных швов. Все сварные швы подлежат внешнему осмотру с целью выявления дефектов, а также контролю герметичности (непроницаемости) путем создания в межшовном пространстве избыточного давления с последующим смачиванием швов мыльным раствором,

Пленку укладывать после завершения всего комплекса строительно-монтажных работ по прокладке инженерных сетей (прокладываемых ниже пленки), технологических трубопроводов, сооружения колодцев производственно-дождевой канализации, молниеотводов и т.д. Пленку уложить на подстилающий слой из песка средней крупности по ГОСТ 25100-95 с размером частиц не более 2 мм толщиной 0,10 м. Перед укладкой подстилающего слоя спланировать основание в соответствии с общей планировкой дна каре. Подстилающий слой уплотнить до коэффициента уплотнения 0,92 и спланировать в соответствии с общей планировкой дна каре. До укладки пленки работы производить с использование строительных машин и механизмов. Укладку пленки производить вручную.

Поверх пленки отсыпать защитный слой из песка средней крупности по ГОСТ 25100-95 с размером частиц не более 2 мм толщиной 0,10 м, спланировать его в соответствии с общей планировкой дна каре и уплотнить до коэффициента уплотнения 0,92. Устройство защитного слоя из песка средней крупности с планировкой и уплотнением производить вручную. Заделку пленки в тело обвалования производить с использованием анкерной траншеи.

При производстве работ по устройству подстилающего и защитного слоя из песка средней крупности контролировать предельное отклонение по толщине слоя, которое составляет от минус 1 до плюс 2 см. Точки определения должны быть равномерно распределены по площади каре резервуара.

Далее отсыпать покрытие из щебня (гравия) и уплотнить его до коэффициента уплотнения 0,92, окончательно спланировать по проектным отметкам. Работы по устройству покрытия производить механизированным способом. Предельные отклонения по толщине покрытия от минус 4 до плюс 4 см. Точки контроля должны находиться на расстоянии не более 10 м одна от другой.

В случае производства работ механизмами внутри защитного обвалования после устройства противофильтрационного экрана и его покрытия, максимальное давление на грунт от колесной (на пневматическом ходу) или гусеничной техники с учетом их максимальной грузоподъемности не должно превышать 3,25 кг/см 2 . Для механизмов на пневматическом ходу значение давления на грунт следует принимать по таблице 2 СН 551-82 в зависимости от давления воздуха в шине. Для механизмов на гусеничном ходу значение давления на грунт следует принимать по паспортным данным механизмов. При превышении максимально допустимого давления на грунт от механизмов в местах проезда и стоянки внутри защитного обвалования необходимо укладывать железобетонные плиты для равномерного распределения давления и исключения повреждения полиэтиленовой пленки противофильтрационного экрана.

Для выбора запорной арматуры необходимо иметь полные данные о системе, где собираются применять арматуру, о назначении арматуры и условиях ее работы. Запорную арматуру выбирают в зависимости от конкретных условий и особенностей технологического процесса, а также от вида и физических свойств перекачиваемой рабочей среды (нефть, керосин, вода, газ, воздух, пульпа, шлам, суспензия и др.), характера работы арматуры (частота срабатывания, преобладающее закрытое или открытое рабочее положение), вида нагрузок в гидравлической системе (устойчивый режим, пульсация давления, динамические и ударные нагрузки, вибрации), температурного режима трубопровода и окружающей среды. При выборе арматуры следует учитывать также ее габаритные размеры и массу с учетом места для ее установки (например, для параллельных трубопроводов), стационарный или передвижной характер всей системы. Применение того или иного типа запорной арматуры определяют также такими факторами, как вид энергии для привода, необходимость ручного или механического привода, дистанционного или автоматического управления, быстрота закрывания и открывания, наличие в приводе аварийного дублера с независимым источником энергии (в частности, ручного дублера).

На выбор арматуры значительно влияют химическая активность рабочей среды и ее коррозионные свойства. Они определяют марку материала корпусных деталей арматуры и уплотнения.

При выборе арматуры необходимо учитывать ее долговечность и ремонтопригодность. Эти характеристики связаны с расчетным сроком службы самой установки, где применяют арматуру, а также с проектируемой в дальнейшем модернизацией или автоматизацией системы.

В системах, где затруднено обслуживание и где выход арматуры из строя может повлечь серьезные последствия, основной характеристикой для выбора запорной арматуры может стать надежность ее работы.

Наконец, один из решающих факторов при выборе арматуры – ее экономичность. Экономичность следует рассматривать комплексно, для всего народного хозяйства в целом. При этом учитывают цену арматуры, стоимость ее обслуживания, а также ее влияние на экономические показатели всего производства.

Среди конкретных условий для каждого технологического процесса наиболее важным является требуемая герметичность. При этом к запорной арматуре предъявляются самые различные требования – от абсолютной герметичности до допускаемого пропуска относительно больших размеров. Здесь следует учитывать, что в газообразных средах при уплотнении типа “металл по металлу” абсолютной герметичности достичь невозможно. Однако фиксация пропуска среды зависит в сущности от метода контроля. Обычные визуальные методы контроля могут не зафиксировать пропуск среды, если он очень мал. При очень жестких требованиях к герметично

сти для контроля следует применять специальные течеискатели.

Из всех видов запорной арматуры наиболее герметичны вентили. Это объясняется тем, что в вентиле безопасно для уплотнительных поверхностей можно создать наиболее высокие удельные давления в затворе (потому что там отсутствует перемещение уплотнительных поверхностей во взаимном контакте и тем самым резко снижается опасность задирания).

Кроме того, для высоких давлений стали применять шаровые краны.

В этих кранах (с плавающей пробкой) для уплотнения обычно используют усилие от давления рабочей среды (в то время как в вентилях с подачей под золотник оно, наоборот, мешает герметизации). Условный проход вентилей ограничен и практически тем меньше, чем выше рабочее давление. Предельный условный проход вентилей колеблется от 400 мм при низких

давлениях, до 150 мм при высоких давлениях. Для средних и больших проходов надо применять задвижки, краны со смазкой или шаровые краны.

При высоких давлениях и больших проходах стали применять шиберные задвижки, использующие для герметизации рабочее давление среды. Они более просты и экономичны, чем клиновые или параллельные двухдисковые задвижки. Уплотнение в корпусе в них, как правило, выполняют из пластмассы или резины, а запорный элемент (шибер) – из стали.

Шиберные задвижки практически имеют любые размеры. Известны конструкции, применяемые на трубопроводах с условным проходом свыше 1200 мм при давлении 150 кгс/см2. Однако при низких давлениях, где усилия, создаваемого напором среды, зачастую бывает недостаточно для герметизации, шиберные задвижки могут не удовлетворять поставленным требованиям. В этих условиях надежную герметичность обеспечивают клиновые задвижки, а также краны со смазкой. Следует иметь в виду, что конические краны со смазкой практически эффективны для диаметров условного прохода не более 300 мм, так как при больших проходах их изготовление становятся слишком трудоемким (ввиду очень большой площади контактной поверхности, по которой надо обеспечить прилегание пробки к корпусу).

На трубопроводах диаметром более 300 мм следует применять задвижки либо шаровые краны со смазкой либо с неметаллическим уплотнением.

Для рабочих давлений до 10 – 16 кгс/см2 при малых и средних проходах и до 2,5 – 6 кгс/см2

при больших проходах наиболее экономичны дисковые затворы с резиновым уплотнением. Они обеспечивают герметичность, однако не столь надежно, как вентили, задвижки и краны. Вследствие этого дисковые затворы применяют в менее ответственных случаях эксплуатации. Физические свойства среды оказывают существенное влияние на выбор типа запорной арматуры. Если рабочая среда содержит твердые включения, которые могут налипать на уплотнительные поверхности, то применять клиновые задвижки не рекомендуется, так как при этом они могут не обеспечить необходимой герметичности вследствие защемления твердых частиц между уплотнительными поверхностями. В таких средах лучше применять параллельные двухдисковые задвижки с принудительной очисткой уплотнений при закрывании. В средах типа суспензий и шламов весьма успешно применяют шаровые краны с пластмассовыми седлами. В том случае, если из рабочей среды выпадает осадок или среда застывает (например, заполимеризовывается), применять вентили обычного типа, особенно задвижки, нежелательно, так как эти виды запорной арматуры имеют застойные зоны в корпусе, а запорный элемент их при срабатывании перемещается. Кроме того, в застойных зонах могут скапливаться отложения, что затрудняет перемещение запорного элемента и управление арматурой. Здесь наиболее подходящим типом арматуры являются краны как конические, так и шаровые. В конических кранах отсутствуют застойные зоны, а в шаровых они не опасны, так как запорный элемент (сферическая пробка) не перемещается в корпусе при срабатывании крана.

Большую роль при выборе арматуры играет агрегатное состояние рабочей среды (жидкое или газообразное). Газообразные среды значительно труднее уплотнять, чем жидкие, а потому первые требуют применения арматуры с более высокой герметичностью.

Важное физическое свойство жидкой среды – ее смачивающая способность по отношению к поверхности уплотнения. Известно, что керосин хорошо смачивает металлические поверхности, а потому легко проникает в малейшие неплотности. К арматуре, работающей на керосине, предъявляются такие же высокие требования по герметичности, как и к работающей на газообразной среде. Из газов наибольшая герметичность запорной арматуры требуется для водорода и гелия.

Для высоковязких продуктов (каменноугольный пек, различные смолы и др.) для облегчения их транспортировки необходимо применять арматуру с обогревом – вентили и краны. Наиболее часто применяют обогрев высококипящими органическими теплоносителями и водяным паром. С этой целью краны и вентили снабжаются герметичными рубашками, окружающими корпус, через которые прокачивается обогревающая среда. Реже применяют арматуру с электрообогревом, так как последний выполняется сложнее и менее эффективен.

Иногда вместо обогрева приходится охлаждать арматуру, чтобы предотвратить полимеризацию или разложение среды. Для охлаждения используют такие же рубашки, как и для обогрева. Для чугунной арматуры рубашки обычно выполняют литыми, для стальной – приварными (такие рубашки проще в изготовлении и снижают брак литья при производстве).

Особые требования предъявляются к арматуре для трубопроводов сжиженного газа. Сжиженный природный газ имеет плохую смазывающую способность и, кроме того, хорошо растворяет масла и смазки. Большинство резин впитывает сжиженный газ, разбухает и прилипает к металлу. Малую набухаемость имеют резины на основе синтетического акрило-нитрильного каучука (пербутана). Вследствие низкой стойкости смазок в сжиженном газе для таких трубопроводов не рекомендуется применять краны со смазкой. В США на трубопроводах для сжиженных газов широко применяют шаровые краны с пластмассовым уплотнением. В этой среде хорошо работают такие пластмассы, как фторопласт, нейлон, полиэтилен. На трубопроводах сжиженного газа желательно использовать запорную арматуру с верхним уплотнением, чтобы перенабивать сальник без остановки транспорта газа.

В химически агрессивных средах требуется применять арматуру из коррозионностойких материалов, чтобы обеспечить стойкость не только корпусных деталей, узла шпинделя и запорного элемента, но и уплотнительных поверхностей затвора и сальникового уплотнения. Арматуру из кислотостойкой стали и специальных сплавов имеет смысл использовать в средах только с высокими рабочими давлениями, повышенными температурами (когда пластмассы резко снижают прочность) или для ответственных условий работы. Во всех прочих случаях следует применять гуммированную, футерованную пластмассами, керамическую, эмалированную и

цельнопластмассовую арматуру с учетом стойкости соответствующих неметаллических материалов в рабочей среде.

Для установок, в которых рабочая среда является радиоактивной, токсичной и пропуск среды через сальник недопустим, следует применять бессальниковую арматуру. Из различных типов такой арматуры наиболее надежны сильфонные вентили. Их используют для самых ответственных условий эксплуатации. Другие типы арматуры с сильфонами применяют весьма редко, так как это вызывает большие конструктивные трудности (для задвижек сложно обеспечить большой ход, а для кранов – вращательное движение). Бессальниковая арматура, в которой не используются сильфоны (диафрагмовые вентили, шланговые затворы и др.), недостаточно надежна и, главное, пригодна только для весьма ограниченного диапазона рабочих давлений и температур.

Важное значение при выборе арматуры имеет учет характера ее работы. Например, когда основное (преобладающее по времени) рабочее положение арматуры открытое, а среда имеет какие-либо включения или химически агрессивна, применение задвижек и вентилей не всегда удачно. В открытом положении уплотнительные поверхности арматуры этих типов оголены. Подвергаясь длительному воздействию среды, они могут покрыться осадком или подвергнуться коррозии, что отрицательно повлияет на герметичность при закрывании. В системах с таким режимом работы предпочтительнее применять краны.

При работе арматуры с частым срабатыванием вентили обычно предпочтительнее задвижек, потому что у последних значителен износ уплотнения при открывании и закрывании. Краны с металлическим уплотнением без смазки также быстро изнашиваются при частом манипулировании.

При резких колебаниях давления в системе, вызывающих ударные нагрузки в арматуре, применять чугунную и эмалированную арматуру нежелательно вследствие хрупкости чугуна и эмалевого покрытия. При вибрациях лучше работает арматура с резиновым уплотнением, так как резина “гасит” колебания.

В таких условиях эксплуатации, когда запорная арматура, помимо своего основного назначения, используется и для дросселирования потока, не следует применять клиновые задвижки. Дело в том, что при неполном открытии прохода из-за турбулентности потока свободно висящий в нем клин начинает вибрировать. Эти вибрации приводят к появлению рисок и задиров на уплотнительных поверхностях, нарушающих герметичность.

Шиберные задвижки, имеющие цельный шибер с отверстием для прохода среды в открытом положении, значительно меньше подвержены вибрациям. Это объясняется тем, что в таких задвижках запорный элемент (шибер) в промежуточном положении находится в контакте с уплотнительными поверхностями, а не висит свободно, как клин в клиновой задвижке. Таким

образом, шиберные задвижки при необходимости можно применять и для дросселирования потока, как и краны. Следует подчеркнуть, что режим дросселирования вообще неблагоприятен для работы запорной арматуры, так как помимо влияния вибраций ее долговечность снижается еще и из-за эрозии, обусловленной повышенными скоростями потока.

Высокие рабочие температуры ограничивают выбор арматуры прежде всего за счет материалов. Практически все пластмассы (за исключением фторопласта) работоспособны только при температурах до 100 °С (а большей частью и при значительно более низких температурах). Для арматуры из фарфора, керамики и эмалированной опасны не столько повышенные температуры, сколько резкие их изменения (термический удар). Арматура из серого чугуна надежно работает только при температурах до 160 – 200 °С, из ковкого чугуна – до 300 – 400 °С.

Шаровые краны с седлами из фторопласта можно эксплуатировать в интервале температур от –200 до +260 °С. Шаровые краны с графитовыми седлами можно применять при рабочей температуре до +540 °С. Что касается конструктивных вариантов, то, например, задвижки с

цельным клином применяют преимущественно при рабочих температурах до 250 °С, а клиновые двухдисковые – при более высоких температурах (когда имеется опасность заклинивания цельного клина из-за неравномерности температурных деформаций). При минусовых температурах предел прочности большинства материалов повышается, но падает ударная вязкость (повышается хрупкость). При весьма низких температурах хорошо работают латуни и никелевые сплавы, а из пластмасс – фторопласт. К установке арматуры в помещениях, где ограничено пространство, предъявляются особые требования. Минимальные габаритные размеры имеют дисковые затворы (ограничения в их применении указывались выше). Также весьма малые размеры имеют краны. При этом конические краны, по сравнению с шаровыми, имеют меньшую строительную длину, но большую высоту. Вентили по высоте больше кранов, но меньше задвижек. Строительная длина задвижек невелика, особенно шиберных, но зато их высота максимальна среди всех типов запорной арматуры.

По использованию приводов в запорной арматуре можно отметить следующее. Задвижки можно применять практически с любым приводом, кроме электромагнитного (потому что большой рабочий ход задвижек электромагниты не обеспечивают). Вентили также используют с самыми разнообразными типами приводов, в том числе и с электромагнитными.

Краны с электрическими приводами применяют сравнительно редко, что объясняется быстротой срабатывания крана и необходимостью большой редукции от электродвигателя. Наиболее часто краны имеют ручной, пневмо- или гидропривод. Это же относится к дисковым затворам. Последние, наряду с кранами, наиболее быстро срабатывают (всего четверть оборота вала привода). Медленнее срабатывают вентили, хотя имеются конструкции быстродействующих вентилей, в частности диафрагмовых. Совсем медленно открываются и закрываются задвижки, рабочий ход которых равен условному проходу.

Стоимость арматуры определенного вида обычно пропорциональна ее массе. Отсюда следует, что наиболее дешевыми являются дисковые затворы.

В настоящее время диагностика трубопроводной арматуры широко развивается на атомных станциях и есть основания полагать, что данный вид диагностирования покорит и многие другие отрасли. О том что собой представляет диагностика ЭПА Вам расскажут специалисты Смоленскатомтехэнерго.

Введение

Техническое диагностирование трубопроводной промышленной арматуры с электроприводом, как наиболее распространенной на АС (по сравнению с гидро-, пневмо- и электромагнитным приводом), представляет практический интерес в связи с ее значительным влиянием на безопасность АС и относительно высокими затратами на ее ремонт.

Так, например, на одном блоке АС РБМК-1000 применяется около 3500 единиц арматуры с электроприводом.

Задачами технического диагностирования электроприводной арматуры являются:

- определение вида ее технического состояния;

- поиск места и определение причин отказов или неисправностей;

- прогнозирование технического состояния на заданный интервал времени.

Особый интерес представляет проведение технического диагностирования трубопроводной арматуры с электроприводом на этапе ПНР АС (в рамках проекта "АЭС-2006").

На этапе ПНР (при входном и послемонтажном контроле) необходимо проводить диагностирование арматуры с регистрацией первоначальных ее параметров для создания базы данных в АСУ ТП. Эта база данных будет являться основной для оценки эксплуатационного состояния арматуры и ее отдельных узлов.

Выбор метода диагностирования

Глубина поиска места отказа арматуры (неисправности) зависит от выбранных диагностических параметров, которые определяются конструкцией и условиями эксплуатации, а также приспособленностью арматуры к диагностированию (контролепригодностью).

При проведении диагностирования должно быть выполнено требование - отсутствие доработки (внесений изменений в конструкцию) арматуры и электропривода.

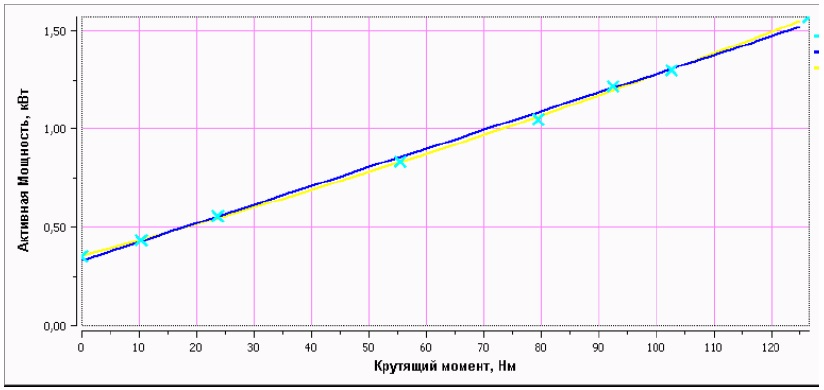

Основные диагностические параметры электропривода - крутящий момент на выходном валу и активная мощность электродвигателя. Зависимость активной мощности электродвигателя от крутящего момента на выходном валу подтверждена экспериментальными данными.

В общем виде такая зависимость (калибровочная зависимость) может быть представлена в виде графика, где:

по оси X - значения крутящего момента на выходном валу электропривода (Н·м),

по оси Y - значения активной мощности электродвигателя электропривода (кВт).

Рис. 1. Пример калибровочной зависимости в графическом виде (направление "открытие")

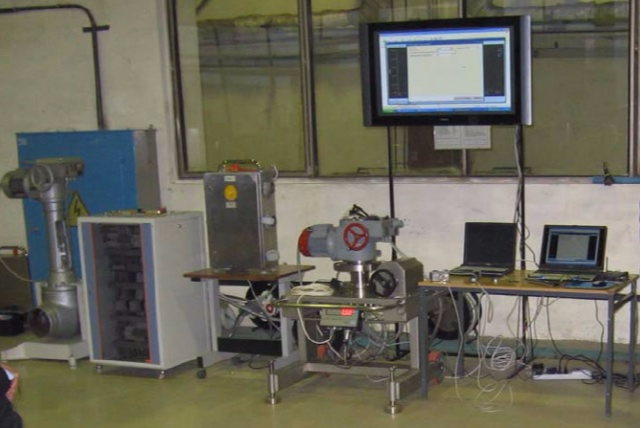

На первом этапе диагностирования проводится калибровка электропривода в пунктах контроля технического состояния электроприводов или по месту установки электропривода. При этом производятся тестовые воздействия (задание тормозного момента на выходном валу электропривода) на устройствах задания и измерения крутящего момента "Медведь-04" (Смоленскатомтехэнерго) или аналогичных:

- для проверки величин минимального и максимального крутящих моментов, развиваемых электроприводом;

- для проверки диапазона настройки и построения графика регулирования ограничителей наибольшего момента электропривода "моментных выключателей";

- для регистрации и построения калибровочной зависимости - крутящий момент от активной мощности

Mкр = f(Pакт)

где:

Pакт, кВт - активная мощность электродвигателя привода;

Mкр, Н·м - крутящий момент на выходном валу привода;

- для настройки ограничителей наибольшего момента электропривода "моментных выключателей" в соответствии с ТУ на арматуру;

- для проверки работоспособности электроприводов арматуры систем, важных для безопасности при отклонении параметров питающей электросети (напряжение, частота) от номинальных значений.

Рис. 2. Базовые испытания электропривода на устройстве задания и измерения крутящего момента "Медведь-04"

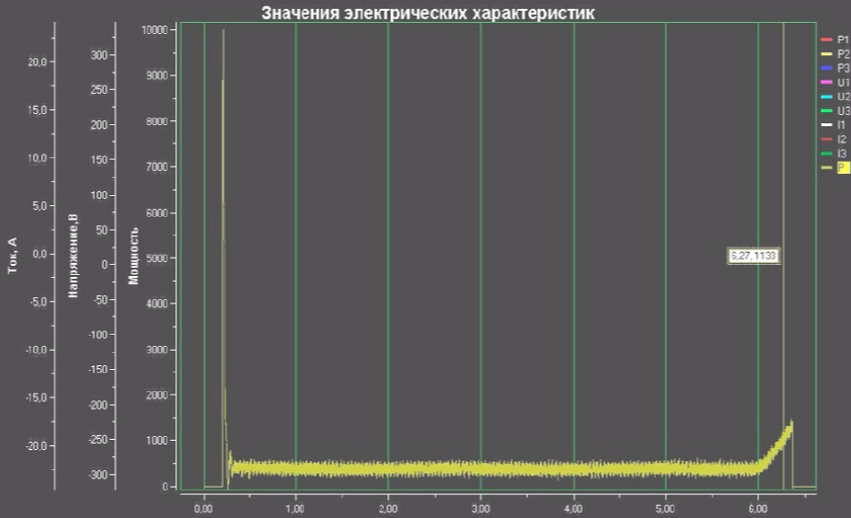

На втором этапе проводятся испытания арматуры по месту ее установки. При этом в цикле срабатывания арматуры осуществляется измерение и регистрация активной мощности, напряжения, тока, дискретных сигналов с концевых и моментных выключателей с применением внешних средств - модуля "Спрут-7" (Смоленскатомтехэнерго) или аналогичного, или с применением встроенных средств - типа SIPLUG (фирма AREVA NP).

Рис. 3. Базовые испытания арматуры

Рис. 4. Пример регистрации электрических параметров

На основании данных калибровки привода производится вычисление:

- крутящего момента в характерных точках цикла арматуры (холостой ход, подрыв, уплотнение и т.д.) - основного диагностического параметра арматуры;

- временных характеристик (срабатывания, задержки отключения, времени взвода концевых и моментных выключателей и т.д.).

Периодичность диагностирования

Периодичность диагностирования зависит от степени влияния арматуры на безопасность.

При этом используются балльные оценки, учитывающие:

- классификацию арматуры;

- вид арматуры;

- влияние температуры рабочей среды;

- влияние скорости рабочей среды;

- количество циклов срабатывания арматуры за год;

- влияние субъективных факторов, базирующиеся на опыте эксплуатации.

Техническое диагностирование с использованием внешних средств должно проводиться:

- для электроприводной арматуры 1 категории - 1 раз в год;

- 2 категории - 1 раз в 2 года;

- 3 категории - 1 раз в 5 лет;

- после проведения ремонта арматуры 1 и 2 категорий.

Средства экспресс-диагностирования

На практике применяются встроенные и внешние средства технического диагностирования арматуры с электроприводом. Особый интерес представляют средства экспресс-диагностирования арматуры с электроприводом (встроенные).

При применении встроенных средств экспресс-диагностирования арматуры с электроприводом происходит автоматическая регистрация электрических параметров при срабатывании арматуры (без участия эксплуатационного персонала при работе блока на мощности) и занесение параметров в базу данных АСУ ТП. Это происходит чаще установленной периодичности.

Этапы диагностирования

Этапы технического диагностирования арматуры АС и его применение в АСУ ТП АС:

- первоначальное диагностирование арматуры (на этапе ПНР при входном и послемонтажном контроле) с применением внешних (переносных) средств диагностирования (например, производства Смоленскатомтехэнерго или аналогичных) и создания базы данных в АСУ ТП;

- автоматическая регистрация параметров при срабатывании арматуры (без участия эксплуатационного персонала при работе блока на мощности) с применением стационарных (встроенных) средств диагностирования и занесение параметров в базу данных АСУ ТП;

- автоматизированный контроль эксплуатационного состояния арматуры и ее отдельных узлов путем сравнения текущих значений параметров в базе данных АСУ ТП с первоначальными и расчетными.

Быстрота анализа и диагноза (оперативная оценка текущего технического состояния) арматуры в АСУ ТП позволит выявить и своевременно устранить нарушения в ее работе.

Накопленные при эксплуатации данные (история эксплуатации) позволят прогнозировать техническое состояние трубопроводной арматуры на предстоящий период и применить стратегию ТОиР по техническому состоянию.

Зарубежный опыт применения встроенных средств технического диагностирования

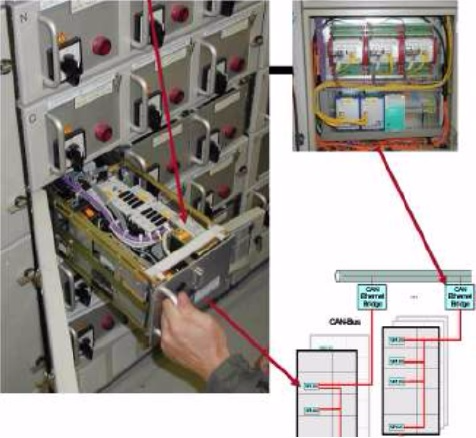

На некоторых АС США, Германии применяются встроенные средства технического диагностирования (оперативной диагностики). Они предназначены для автоматической регистрации параметров при срабатывании арматуры (без участия эксплуатационного персонала при работе блока на мощности). Например, на АС Германии применяются средства семейства SIPLUG (фирма AREVA NP), ранее система MCC (Motor Control Centre) для регистрации электрических параметров - ток, активная мощность электродвигателя привода.

Новейшее поколение устройств SIPLUG Online 3 было разработано для распределительного шкафа (низковольтного комплектного устройства НКУ).

Рис. 5. Встроенное средство технического диагностирования арматуры (оперативной диагностики) - выдвижной модуль SIPLUG Online 3

Рис. 6. Установка выдвижного модуля SIPLUG Online 3

Здесь диагностические компоненты жестко интегрированы в выдвижной модуль и выведены наружу через штекерное соединение для объединения в сеть.

Если привод приводится в движение, происходит автоматическая запись измерений.

По окончании измерений запись передается через сеть и предоставляется для дальнейшей обработки в распоряжение всем рабочим станциям.

Развитие диагностирования в России

АСУ ТП новых проектов энергоблоков АС должна быть оснащена средствами непрерывного сбора и анализа диагностической информации о состоянии арматуры во время эксплуатации.

Представляется целесообразным в рамках проекта "АЭС-2006" для арматуры систем, важных для безопасности:

- наладить производство блоков для технического диагностирования арматуры (типа SIPLUG 3 On-line) с использованием в СКУ и АСУ ТП АС;

- выполнить опытную работу для АЭС Ростов-2 (в объеме 15-20 шт наиболее ответственной арматуры).

Читайте также: