Реферат автоматизация пищевого производства

Обновлено: 05.07.2024

В статье рассмотрены актуальные проблемы автоматизации предприятий пищевой отрасли, направленные на повышение качества пищевых продуктов. Дан анализ пищевых производств как сложной структуры управления. Отмечено многообразие видов и форм аппаратурно-технологических процессов, протекающих в непрерывных, непрерывно-дискретных и дискретных режимах. Предложен способ внесения регулирующих воздействий одновременно по нескольким каналам управления, функционально связанным с одним регулируемым параметром, с целью повышения суммарного коэффициента передачи объекта. Описаны перспективные направления развития автоматизированных производств в логике Индустрии 4.0.

Введение

В пищевой промышленности автоматизация начиналась в технологических процессах, связанных с тепловой обработкой при производстве молочных, хлебопекарных и мясных продуктов. Это обусловлено большими объемами производства, строго нормированными технологическими параметрами и, соответственно, качественными показателями состава и свойств готового продукта.

Заметному росту автоматизации в пищевой промышленности содействовала разработка непрерывно-поточных технологий, при аппаратурной реализации которых были созданы автоматизированные аппаратурно-технологические комплексы для производства сливочного масла, творога, продуктов мясной промышленности, процессов тестоприготовления и выпечки хлебобулочных изделий. Одновременно получили развитие производства тары и упаковочных материалов, а также отраслевые холодильные комплексы для промежуточного хранения сырья и готовой продукции.

Основными причинами автоматизации пищевых производств являются требования обеспечения качества готового продукта и снижения затрат на его производство.

Особенности автоматизации пищевых производств

Особенностью пищевых производств, как сложной структуры управления, является многообразие видов и форм аппаратурно-технологических процессов, протекающих в непрерывных, непрерывно-дискретных и дискретных режимах.

При выборе структуры систем управления необходимо также учитывать специфику технологической и аппаратурной организации АТК пищевых производств, связанную с жестко нормированным временем переработки отдельных видов пищевого сырья, его переменным составом и свойствами и высоким уровнем требований к качественным показателям готового продукта. Кроме того, в современных пищевых АТК, имеющих высокую производительность, велик риск значительных потерь, связанных с исправлением брака готовой продукции [1].

Широко применяемые в пищевой промышленности одноконтурные системы управления в структурах АТК не всегда могут обеспечить управление с высокими качественными показателями, учитывая вид и характер возмущающих воздействий, а также уровень требований к показателям качества готового продукта. Это связано, в частности, с технологическими и аппаратурно-технологическими ограничениями величины внесения регулирующих воздействий и уровнем воздействия регулятора.

Пример реализации современных методов управления

Снижение времени запаздывания обеспечивается путем предварительного вычисления величины и знака ожидаемого возмущающегося воздействия, тем самым повышается эффективность воздействия регулятора.

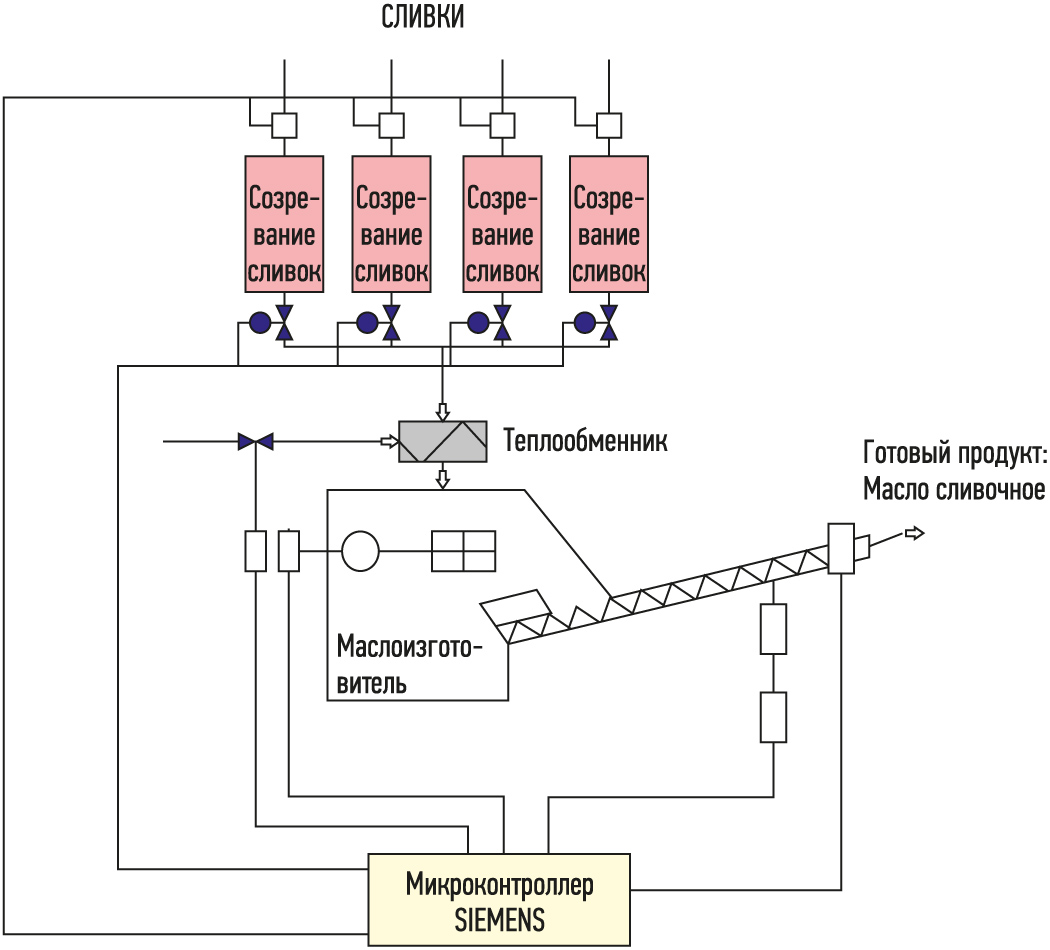

Предложенные решения использованы для формирования структуры автоматического регулирования влажности в АТК производства сливочного масла способом непрерывного сбивания (рис. 1).

Рис. 1. Структурная схема автоматизированной линии производства сливочного масла

Реализованный способ многоканального регулирования влажности готового продукта предусматривает внесение регулирующих воздействий с использованием каналов управления температурой поступающих сливок и изменением частоты вращения мешалки сбивателя, что обеспечивает снижение величины динамического отклонения в переходном процессе регулирования влажности масла на выходе. Сокращение времени запаздывания обеспечивается предварительным вычислением качественных параметров созревания сливок в поочередно подключаемых резервуарах.

В разработанном программном обеспечении (ПО) предусмотрен выбор каналов управления эффективности воздействия и аппаратурных ограничений АТК пищевой промышленности, а также учтена зависимость влажности готового продукта от температуры поступающих сливок и частоты вращения мешалки сбивателя. Повышение качества регулирования в пищевых АТК также возможно с применением методов системного подхода, которые учитывают неопределенности состояний исходных продуктов и готовой продукции на всех этапах технологического цикла [4].

Следует также отметить, что особенностью и серьезным фактором, сдерживающим автоматизацию пищевых производств, продолжает оставаться ограниченный выбор технических средств экспрессной информации для обеспечения систем управления качественными показателями состава и свойств сырья, полуфабрикатов и готового продукта. Так как пищевые продукты представляют собой сложные многокомпонентные соединения, а в производственных условиях проходят обработку под воздействием различных технологических факторов, включая режимы обязательной санитарной обработки, то это обуславливает применение высокоизбирательных методов анализа и ограничивает универсальность приборов анализа состава и качества. Опыт проведенных на кафедре АБиТП исследований и промышленного внедрения автоматизированных влагометрических систем подтвердил сложность решения задач экспрессного контроля влажности, являющейся одним из основных параметров, определяющих качество пищевых продуктов. Кафедра продолжает исследования, связанные с разработкой методов и систем экспрессного контроля состава и свойств пищевых продуктов, привлекая магистров и аспирантов.

Современный этап развития

Основные тенденции современного развития средств автоматизации в пищевой промышленности лежат в логике так называемой Индустрии 4.0.

В 2013 г. на Ганноверской выставке-ярмарке главной темой стала индустриальная революция четвертого поколения. На практике переход к новым промышленным стандартам означает изменение традиционной логики производства. В концепции Индустрии 4.0 лежит децентрализация производственного контроля. Каждый рабочий объект будет сам определять, какую работу необходимо выполнить для производства. Это означает в перспективе высокий уровень сетевого взаимодействия между различными производственными машинами и технологическими ячейками. Производственные процессы можно будет сделать более гибкими и, в итоге, добиться снижения стоимости производимого продукта. Достигается такой уровень промышленной автоматизации внедрением в оборудование новых систем контроля и обработки информации. На различных этапах производства датчики контроля будут обмениваться информацией, создавая общую картину состояния оборудования и производимого продукта. Соответственно, интеллектуальные системы управления смогут оперативно предложить выход из любой аварийной ситуации: к примеру, распределение функций вышедшего из строя оборудования между оставшимися в работе компонентами комплекса.

Одним из главных факторов развития Индустрии 4.0 является разработка ПО для общения машин между собой, понятного широкому кругу сотрудников предприятия. На смену множеству различных промышленных шинных систем придет общедоступный интернет-протокол, реализуемый по сетям WLAN или Ethernet. Таким образом, в Индустрии 4.0 Интернет послужит для обмена данными между системными компонентами.

Именно в пищевой промышленности Индустрия 4.0, возможно, через пять-десять лет станет наиболее востребованной. Ведь в производстве продуктов более, чем везде, ключевую роль играет качество. На различных этапах производства необходим жесткий контроль всех параметров системы, таких как дозировка, розлив, поддержание уровня, температура, давление, расход жидкостных смесей, качество и отборы проб и т. д. Именно в пищевой промышленности, по мнению многих экспертов, интеллектуальные системы контроля найдут применение в первую очередь. Уже сейчас решения по автоматизации промышленного концерна FESTO, который известен в области разработок интеллектуальных систем контроля и управления, находят применение на различных пищевых предприятиях. Одной из интересных систем контроля качества жидких и сыпучих продуктов является система на основе технологии радиочастотной идентификации RFID. Ее можно сравнить с системой бесконтактных смарт-карт, используемых в метро, когда системе известна полная информация об объекте: возраст, имя и срок годности проездного билета (рис. 2).

Рис. 2. Автоматизированная линия контроля качества жидких и сыпучих продуктов

На специальной радиометке, которая крепится на банку или бутылку, записывается информация о производимом продукте (рис. 3). Далее на каждом этапе производства система считывает информацию об объекте и работает с ней, исходя из начальных данных, поэтапно записывая дополнительную информацию. Таким образом, мы знаем о каждой единице продукции полную информацию, можем контролировать качество на каждом этапе производства. Такая система дает возможность децентрализации производственного контроля, что ведет к большей гибкости в производственных процессах. С внедрением данной технологии достигаются лучшие показатели в производственной логистике, что ведет к росту рентабельности предприятия.

Рис. 3. Технология радиочастотной идентификации RFID

Рис. 4. Гибридная автоматизация в пищевой промышленности

Подготовка кадров

На лабораторном комплексе проводят научные исследования магистранты и аспиранты кафедры (рис. 5). Как и всегда, кадры играют ключевую роль в успехе предприятия.

Рис. 5. Научные исследования магистрантов на стенде Festo в лаборатории кафедры АБиТП Университета ИТМО

Заключение

Развитие технологий производства пищевых продуктов в будущем будет направлено на повышение качества продукции, снижение потерь сырья, повышение выхода и расширение ассортимента выпускаемых продуктов. Ключевую роль в этом должна сыграть технология гибридной автоматизации.

Автоматизация технологических процессов в пищевой промышленности – это основа технического прогресса в исследуемой сфере деятельности. Именно внедрение автоматизированных систем в совокупности с новыми технологиями способно значительно увеличить производительность и качество труда на производственных предприятиях.

Комплексная автоматизация с применением автоматизированных систем, с широким использованием вычислительной техники существенно повышает производительность труда, снижает вероятности возникновения аварийных ситуаций. Благодаря автоматизации ликвидируется необходимость выполнения человеком однообразных, утомительных операций. Труд становится более интеллектуальным и интересным. В автоматизированном процессе производства роль человека сводится к наладке, регулировке, обслуживании средств автоматизации и наблюдению за их действием.

Многофункциональность автоматизированной системы управления пищевой промышленности основывается на возможности разнообразного графического отображения информации. Так современные системы позволяют оперативно создавать динамические мнемосхемы, графики, таблицы и т.п. Работа проводится не только с реальными данными, но и с теми, что были сохранены и заархивированы. Все это позволяет работать столь оперативно, чтобы во время уловить сигналы тревог об аварийной ситуации, простоях, чтобы эффективнее управлять производством и получать наилучшие результаты. При разработке АСУ пищевой промышленности применяются многоконтурные системы. В них реализуются такие немало важные принципы для пищевой промышленности, как адаптация, компенсация возмущений, а также раскрываются структуры каскадных систем, системы тревог и сигналов и т.п.

В продаже появился промышленный терморегулятор, модель ОВЕН ТРМ500 с возможностью подключения беспроводного модуля передачи данных по беспроводной сети WI - FI . Данная модель примечательна тем, что установка ее на предприятии позволят избавиться от проводов, которые негативно сказываются на пищевом производстве, так как являются дополнительным источником загрязнения, а так же затрудняет монтаж различных приборов и оборудования производственной линии.

Данный промышленный терморегулятор создан для поддержания требуемой температуры в печах, термопластавтоматах, экструдерах, термопрессах, машинах для выдува ПЭТ-тары, гомогенизаторах, запайщиках, оборудовании для термоформинга и производства строительных материалов, сушилках, а так же и в другом оборудовании, в работе которого требуется управление температурой.

Этот прибор имеет функцию программирования, регулирования и настройки удаленным доступом с помощью установленного программного обеспечения на мобильном устройстве, на базе IOS или Android , тем самым упрощая работу оператора.

Устройство позволяет в конечном итоге сократить штат сотрудников, из-за возможности удаленно контролировать параметры заданные на производстве, благодаря чему, несколько устройств может обслуживать меньшее количество человеческой рабочей силы, увеличивая коэффициент полезного действия человеко-часов.

Выводом данной статьи является то, что автоматизация в пищевом производстве движется вперед и не собирается останавливаться на достижениях, которые позволяют более эффективно и качественно использовать ресурсы производства, тем самым снижая затраты, себестоимость на производство продукции, а так же повышая качество готового изделия, продукта и т.д.

Автоматизация технологических процессов пищевых производств

Пищевая промышленность с каждым годом набирает новый темп развития. Ускорению прогресса в данной отрасли хозяйства способствует автоматизация управления. Впервые такие системы управления появились в 70-80 года прошлого века. Именно тогда активно стали внедряться различные виды технических средств.

Компьютеры и другая микропроцессорная техника, внедрившаяся в пищевую промышленность, способствовала тому, что в данной отрасли стали использоваться самые новейшие, технически сложные автоматизированные системы управления. Именно они привели к тому, что был интегрирован в единое целое весь производственный процесс на предприятиях пищевой промышленности.

До сих пор главной задачей автоматизации данной отрасли является формирование компьютерно-интегрированного производства. Для этого создаются различные комплексы программ, позволяющих интегрировать процесс управления на предприятии или заводе. Автоматизируется в данном случае не отдельный производственный процесс, а целый комплекс, характеризующийся сложными взаимосвязями между его подсистемами. В последнее время были разработаны такие автоматизированные системы управления пищевой промышленности, которые имеют широкий спектр функциональных возможностей. Технические параметры данных систем поставлены таким образом, что система работает оперативно, быстро и надежна. Также она очень комфортна в использовании оператором.

Многофункциональность автоматизированной системы управления пищевой промышленности основывается на возможности разнообразного графического отображения информации. Так современные системы позволяют оперативно создавать динамические мнемосхемы, графики, таблицы и т.п. Работа проводится не только с реальными данными, но и с теми, что были сохранены и заархивированы. Все это позволяет работать столь оперативно, чтобы во время уловить сигналы тревог об аварийной ситуации, простоях, чтобы эффективнее управлять производством и получать наилучшие результаты. При разработке АСУ пищевой промышленности применяются многоконтурные системы. В них реализуются такие немало важные принципы для пищевой промышленности, как адаптация, компенсация возмущений, а также раскрываются структуры каскадных систем, системы тревог и сигналов и т.п.

В пищевом производстве представлены как аппараты непрерывного, так периодического действия. В целом автоматизация аппаратов пищевого производства сходна с автоматизацией химического производства, так как процесс производства пищевых продуктов – это сложный химико-технологический процесс. К особенностям автоматизации можно отнести применение электроавтоматики, применение регулирующих органов с пневмоприводом характерно лишь для производств, где сжатый воздух используется для целей производства и имеется мощный компрессор для производства сжатого воздуха. Например, при автоматизации производства пива часто используют клапаны с пневмоприводом, так как сжатый воздух в данном производстве используется также для выдува ПЭТ бутылок.

При автоматизации пищевых производств особые требования предъявляются к выбору средств автоматизации. В качестве датчиков желательно применять бесконтактные датчики (не имеющие контакта с измеряемой средой), например, радарные уровнемеры, индукционные расходомеры и т.д. В качестве регулирующих органов необходимо применять клапаны, задвижки, заслонки, специально разработанные для пищевых производств, например, футерованные клапаны.

В качестве примера рассмотрим схему автоматизации танка брожения пива. Танк брожения – это закрытый аппарат цилиндрической формы, снабженный охлаждающим змеевиком и патрубками для ввода сусла и слива молодого пива. В змеевик подается хладоагент (пропиленгликоль) с температурой -5 °С. Процесс брожения длится 10 суток при температуре 6 ± 1 °С и при атмосферном давлении. Процесс протекает в 3 стадии. Первая стадия – это заполнение танка суслом до уровня 90% от высоты Н танка (1 контур); вторая стадия сбраживания при температуре 6 ± 1 °С в течение 10 суток. Третья стадия – это слив молодого пива в танки дображивания.

|

Рис. 12. Развернутая схема автоматизации танка брожения пива

На рис. 12 представлена развернутая схема автоматизации. Выбранные приборы и средства автоматизации представлены в спецификации (табл. 9). На пищевую среду (пиво) применим специальные клапаны – футерованные

(поз. 1б, 1в), на хладоагент – пропиленгликоль применим типовой клапан из нержавеющей стали (поз. 2 б).

Спецификация на приборы и средства автоматизации

| Номер поз. по схеме | Наименование и краткая характеристика прибора | Тип прибора | Количество | Примечание |

| Многофункциональный контроллер МФК, работающий совместно с ПЭВМ | ||||

| 1а | Уровнемер радарный, диапазон измерения 0,6 ¸ 5 м, токовый сигнал на выходе 4 ¸ 20 мА | УЛМ-31 | ||

| 2а | Термометр сопротивления платиновый токовый сигнал на выходе 4 ¸ 20 мА, 0 ¸ 100 °С | ТСПУ Метран 276 | ||

| 1б,1в | Футерованный регулирующий клапан с электроприводом МЭПК, Ру = 1,6 МПа; dу = 50 мм, t среды до 225 °С | МИЭФ-Э 101 50 25,0 Л УХЛ (1) | ||

| 2б | Клапан регулирующее-отсечной с электроприводом МЭПК, Ру = 1,6 МПа; dу = 25 мм, t среды до 225 °С | КМРО.Э 101 НЖ 25 4,0 Л УХЛ (1) |

4. ПРИМЕР ВЫПОЛНЕНИЯ САМОСТОЯТЕЛЬНОЙ РАБОТЫ.

АВТОМАТИЗАЦИЯ ПЛЮСОВКИ

В работе рассмотрена система автоматического управления плюсовкой (ванна для пропитки ткани аппретом) с применением микропроцессорного контроллера ТКМ-52. Нанесение аппрета (специальная пропитка, имеющая сложный состав) одна из основных операций заключительной отделки тканей, в результате которой ткань приобретает ряд ценных свойств: износоустойчивость, безусадочность, несминаемость и т.д. Плюсовка имеет змеевик, в который подается пар для поддержания температурного режима. После плюсовки ткань отжимают, для чего к отжимным валам подается сжатый воздух.

Для качественного ведения процесса необходимо контролировать и регулировать ряд параметров, определенных заданием на проектирование системы автоматизации (табл. 10). Для создания САУ применим новейший отечественный РС совместимый контроллер средней информационной мощности

ТКМ-52. Данный контроллер предназначен для сбора, обработки информации, реализации функции контроля, программно-логического управления, регулирования, противоаварийных защит и блокировок и может работать как автономное устройство управления. Кроме того, возможно его использование в качестве локального устройства управления в составе сложной распределенной системы управления.

Работой предусмотрено, что информация о значениях параметров поступает на пульт управления инженера-технолога, причем информация о ходе технологического процесса может фиксироваться на видеотерминале; наиболее важная часть информации может выводиться на печатающее устройство. Поступающая информация анализируется инженером-технологом и при необходимости им вносятся коррективы в процесс управления. Автоматическая система управления технологическим процессом представлена на схеме и включает в себя три контура регулирования и один контур контроля (рис. 13).

Читайте также: