Реферат аддитивные технологии в металлургии

Обновлено: 18.05.2024

Рассмотрение технологических и физических особенностей основных аддитивных технологий производства ответственных изделий из металлов и сплавов. Оценка мирового рынка изделий селективного лазерного плавления и селективного электронно-лучевого сплавления.

Подобные документы

Сырье, используемое при производстве макаронных изделий. Ассортимент, классификация изделий. Стадии и способы производства, их недостатки, технологические схемы и оборудование. Описание агрегатов макаронного производства: прессующего устройства и матрицы.

курсовая работа, добавлен 21.12.2011

Основные направления развития в области перспективных алюминиевых, магниевых и титановых сплавов для авиационно-космической техники. Рассмотрение легких сплавов нового поколения с усовершенствованными химическим составом, технологий их изготовления.

статья, добавлен 25.10.2018

Индукционные печи как первоклассные плавильные устройства, их функционирование в разнообразных средах и применение для плавки стали, цветных и черных металлов, сплавов. Проектирование индукционных тигельных печей для изготовления ювелирных изделий.

курсовая работа, добавлен 14.03.2016

Процесс селективного лазерного спекания. Особенности использования селективного лазерного спекания при изготовлении функциональных прототипов, продукции мелкосерийного производства, шлангов труб, прокладок, изоляционных шайб, деталей силовых установок.

презентация, добавлен 24.11.2021

Совершенствование основных технологических процессов производства макаронных изделий. Применение прогрессивных режимов замеса, вакуумирования и формования теста. Характеристика стадии и формования изделий прессованием. Определение температуры теста.

реферат, добавлен 28.10.2013

Основные этапы производства пластмассового изделия. Проектирование эскиза изделия с помощью компьютерных программ. Обзор основных способов прессования резины. Процесс производства формовых изделий из резины, механическая обработка готового изделия.

презентация, добавлен 13.07.2014

Требования, предъявляемые к качеству продуктов для приготовления хлебобулочных изделий. Выбор и обоснование ассортимента, характеристика этапов и особенности технологического процесса производства хлеба и хлебобулочных изделий на хлебозаводе или пекарне.

отчет по практике, добавлен 12.12.2013

Устойчивость и эффективность функционирования металлургической промышленности Беларуси. Переработка лома цветных металлов, производство твердых сплавов. Выпуск порошковых изделий и спрос на них в народном хозяйстве. Оценка уровня механизации металлургии.

реферат, добавлен 29.10.2014

Общая характеристика и основные свойства металлов и сплавов. Кристаллическая структура, типы, свойства металлов и поверхностные дефекты строения кристаллических тел. Термическая и химико-термическая обработка, контроль качества металлов и сплавов.

курсовая работа, добавлен 04.06.2013

Характеристика ассортиментной группы вырабатываемой макаронной продукции по стандарту: форма, качество и сорт муки. Описание аппаратурно-технологических схем производства изделий. Расчет производственной рецептуры и подбор технологических параметров.

До недавнего времени, для создания литого объекта в литейном производстве, вначале изготавливали модель, (мастер-модель) или макет, по-другому, прототип.

Материал для прототипа может быть любой – дерево, пластик, смола, воск, бумага, металл. Работается он мастерами, вручную или на станках, путем отсечения от цельной заготовки необходимого количества материала.

Емкое изречение великого итальянского скульптора, живописца, архитектора, поэта и мыслителя Буонарро́ти Микела́нджело мы слышали с детства.

Из прототипа в дальнейшем изготавливается модельная оснастка, зачастую весьма сложная и хитроумная. Процесс этот трудоемкий и дорогостоящий.

Такими мы привыкли видеть творческие и производственные процессы вообще и, литейного производства, в частности: для изготовления детали, вначале берется заготовка, а из нее, различными способами, отсекается все не нужное.

Метод для изготовления модельной оснастки тот же. По готовности вышеперечисленного, в плавильной печи, расплавляется металл и заливается в пустоты модельной оснастки. Пустоты, не простые, но с точными очертаниями Макета. Таким образом получается литая деталь, копия прототипа, отлитая в металле.

Виртуальная реальность материализуется

Вот уж, поистине, всякое научное достижение показывает и доказывает Божественное создание Вселенной!

В последние десятилетия 20 века стали стремительно развиваться компьютерные технологии, а с ними и аддитивные. Аддитивные, от английского Add, добавить Теперь творческий процесс приобрел иной логический оборот.

Созданная на компьютере виртуальная модель, посредством цифровых технологий материализуется на 3D принтере в реальную, ощутимую вещь. Путем послойного добавления материала в окружающем пространстве натурально вырастает материальная вещь из виртуальной реальности. компьютера.

Цифровые, аддитивные технологии являют собой модель Божественного миропорядка и подтверждают Евангельские истины: "Вначале было Слово и Слово было у Бога и Слово было Бог." Евангелие от Иоанна Дух (Мысль) обретает форму. Мечта становится реальностью! Грядущая эпоха аддитивных технологий угрожает похоронить или существенно потеснить литейное производство! Становится реальностью, когда практически все, что представляется в уме и оцифровывается в компьютере, можно материализовать при помощи 3D принтера.

К сожалению, современные 3D принтеры еще не достигли такого уровня развития, чтобы заменить собой дорогостоящие и трудоемкие литейные процессы. Однако использование их в литейных технологиях, находит все большее применение.

- Для учеников 1-11 классов и дошкольников

- Бесплатные сертификаты учителям и участникам

Аддитивные технологии – индикатор развития порошковой металлургии

Карпенко Василий Русланович

630048 г.Новосибирск, ул.Немировича-Данченко 102/2

Подкорытова Елена Александровна

Щеулин Вячеслав Викторович

Аннотация: В работе были проанализированы методы диспергирования расплава, которые применяются в аддитивных технологиях. На основе анализа их достоинств и недостатков, предложено для получения железного порошка, пригодного для использования в 3 D принтере, использовать содовый способ восстановления железа с последующим измельчением в щековой дробилки и ультразвуковой ванне. Сущность содового способа заключается в совмещении процесса восстановления и химического рафинирования железосодержащего сырья кальцинированной содой (Na2CO3).

Ключевые слова: аддитивные технологии, 3 D принтер, АМ-машина, диспергирование, содовой способ.

Порошковой металлургией называют область техники, охватывающую совокупность методов изготовления порошков металлов и металлоподобных соединений, полуфабрикатов и изделий из них или их смесей с неметаллическими порошками без расплавления основного компонента.

Из имеющихся разнообразных способов обработки металлов порошковая металлургия занимает особое место, так как позволяет получать не только изделия различных форм и назначений, но и создавать принципиально новые материалы, которые другим путем получить или очень трудно или невозможно.

Заслуга превращения порошковой металлургии в особый технологический метод обработки принадлежит русским ученым П.Г. Соболевскому и В.В. Любарскому, которые в 1826 г. разработали технологию прессования и спекания платинового порошка.

После первых работ П.Г. Соболевского по разработке процесса изготовления монет из порошка платины, выполненных в России в 1826 - 1827гг. стало развиваться новое направление в науке - порошковая металлургия.

Производство деталей из металлических порошков относится к отрасли техники, называемой металлокерамикой или порошковой металлургией. Метод порошковой металлургии позволяет получить материалы и детали, обладающие высокой жаропрочностью, износостойкостью, твёрдостью, заданными стабильными магнитными свойствами. При этом порошковая металлургия позволяет получать большую экономию металла и значительно снижать себестоимость изделий.

Порошковая металлургия позволяет получать металлокерамические материалы с особыми физико-химическими, механическими и технологическими свойствами, которые невозможно получить методами литья, обработки давлением.

Однако многие металлокерамические материалы и детали имеют низкие механические свойства (пластичность и ударную вязкость). Кроме того, в ряде случаев стоимость металлических порошков значительно превышает стоимость литых металлов.

Развитие порошковой металлургии обусловлено главным образом тем, что её технологические операции сравнительно просты, а достигаемый с их помощью эффект во многих случаях оказывается поразительным. Только порошковая металлургия позволила преодолеть трудности, возникшие при производстве изделий из тугоплавких (температура плавления 2000 °С и выше) металлов, получать сплавы из металлов с резко различающими температурами плавления, изготавливать материалы из металлов и неметаллов или из нескольких слоёв разнородных компонентов, производить фильтрующие материалы с равномерной объёмной пористостью и успешно решать другие задачи.

В настоящее время порошковая металлургия продолжает развиваться и совершенствоваться. Одно из направлений развития относится к аддитивным технологиям (3 D печать). Существует несколько способов 3 D печати композитными материалами, содержащими металлы, так и чистыми металлами и сплавами:

Лазерное спекание позволяет работать с широким ассортиментом металлов, включая сталь, титан, никелевые сплавы, драгоценные материалы и др. Единственным недостатком технологии можно считать пористость получаемых моделей, что ограничивает механические свойства и не позволяет добиться прочности на уровне литых аналогов.

Разные компании-производители AM-машин предписывают работу с определенным перечнем материалов, обычно поставляемых самой этой компанией. В разных машинах используются порошки различного фракционного состава.

Существует множество методов получения металлопорошков, условно их разделяют на физико-химические и механические. К физико-химическим относят технологии, связанные с физико-химическими превращениями исходного сырья. При этом химический состав и структура конечного продукта – порошка, существенно отличается от исходного материала. Механические методы обеспечивают производство порошка из сырья без существенного изменения химического состава. К механическим методам относятся, например, многочисленные варианты размола в мельницах, а также диспергирование расплавов посредством струи газа или жидкости. Этот процесс называют также атомизацией.

Частицы порошков, получаемых механическими методами путем размола, имеют осколочную, неправильную форму. В изготовленном порошке содержится относительно большое количество примесей – продуктов износа размольных тел и футеровки мельницы. Поэтому эти методы не применяют для получения порошков, используемых в аддитивных технологиях.

Более 90% всех порошков, применяемых в аддитивных технологиях, получают методами диспергирования расплава. Диспергирование расплава – наиболее производительный и эффективный способ получения мелких и средних порошков металлов. Газовая, вакуумная и центробежная атомизация - основные технологии получения порошков для AM-машин.

Для получения железного порошка, пригодного для использования в 3 D принтере, мы решили использовать содовый способ восстановления железа с последующим измельчением в щековой дробилки и ультразвуковой ванне.

Сущность содового способа заключается в совмещении процесса восстановления и химического рафинирования железосодержащего сырья кальцинированной содой (Na 2 CO 3 ). Процесс восстановления осуществляют при нагреве шихты из смеси оксида железа, углерода и соды до температуры выше 700°С. Примеси, содержащиеся в шихте образуют растворимые в воде и разбавленных кислотах соединения на основе натрия соду берут с четырех- или пятикратным избытком от необходимого на связывание примесей. Сода при восстановлении действует каталитически, ускоряя газификацию углерода и кристаллохимические превращения в восстанавливаемом материале.

Исходные компоненты шихты (железосодержащий материал, с размерами частиц около 100 мкм - 80%, кокс - 10% и соду - 10%) смешивают в смесителе с шарами в течение 5-7 ч. Восстановление проводят в муфельной печи (температура - 950-1000°С, время восстановления - 11-12ч) либо в конвейерной печи (температура 1050-1100°С, время восстановления - 5-6ч). Полученный спек измельчают в щековой дробилке и ультразвуковой ванне до размеров частиц около 200 мкм. Полученную пульпу обрабатывают водой и слабокислыми растворами в три этапа. После этого порошок обезвоживают и сушат.

Получив данным способом 75г. железного порошка мы исследовали его на микроскопе, и сделали следующий вывод:

металлический порошок, полученный методом восстановления и обработанный в ультразвуковой установке может быть использован для лазерного спекания

высокая экологическая безопасность данного метода по сравнению с диспергированнием

возможность использование в качестве сырья отходов кузнечного и металлургического производства.

Таким образом, в работе были проанализированы методы диспергирования расплава, которые применяются в аддитивных технологиях. На основе анализа их достоинств и недостатков, предложено для получения железного порошка, пригодного для использования в 3 D принтере, использовать содовый способ восстановления железа с последующим измельчением в щековой дробилки и ультразвуковой ванне.

За аддитивным производством – интересное будущее, которое будет меняться на наших глазах. Все это свидетельствует о том, что идеи, заложенные в начале XIX века в работах П.Г. Соболевского, найдут достойное воплощение в веке XXI.

Объединенная двигателестроительная корпорация (ОДК) Госкорпорации Ростех начала использовать для производства деталей двигателей уникальный гибридный станок, объединяющий в себе возможности аддитивного формования (3D-печать) деталей с параллельной механической обработкой. Использование данного оборудования является ярким примером внедрения аддитивных технологий – наиболее перспективного направления современной промышленности. О преимуществах промышленной 3D-печати, применении данного метода на предприятиях ОДК и последних разработках корпорации в сфере аддитивных технологий – в нашем материале.

Металлическая печать: быстро и экономично

Пожалуй, самое ключевое достоинство аддитивных технологий – это увеличение скорости производства. Такой промышленный 3D-принтер вполне способен за несколько часов изготовить опытную деталь, на выпуск которой в традиционном производстве тратятся месяцы. Аддитивные технологии меняют привычный уклад производства также тем, что добавляют ему большую мобильность – за считанные минуты компьютерные модели деталей можно передать по сети с любой конструкторской площадки.

Уникальным преимуществом 3D-печати является также то, что становится возможным изготавливать штучные изделия любой формы. Данная технология становится очень привлекательной для отраслей, которые часто требуют мелкосерийного производства, такие как медицина и авиационно-космическая промышленность. Возможность штучного изготовления изделий любой формы – отличное решение и для конструкторов. Такая 3D-печать позволяет быстро воплотить чертеж в металле и опробовать опытный образец в действии.

Аддитивные технологии от теории к практике

На сегодняшний день в ОДК методом аддитивных технологий изготавливается уже около трех тонн деталей в год. Такое современное производство невозможно без грамотных специалистов. Работа ведется и по этому направлению – сотрудники компании обучаются по мировой программе Additive Minds. Они изучают практические аспекты аддитивного производства. Ведь в будущем, в связи с внедрение промышленной 3D-печати в высокотехнологичных отраслях промышленности, потребуется еще большее количество квалифицированных специалистов, способных не только применять инновационные методы производства, но и обучать других сотрудников.

Актуален и вопрос локализации технологии. В частности, удалось избавиться от импортозависимости в материалах – созданы собственные металлические порошковые композиции. Разрабатываются и отечественные производственные машины. Один из последних примеров – гибридный пятикоординатный обрабатывающий комплекс, не имеющий аналогов в России и за рубежом.

Универсальный помощник

3D-установка комплекса представляет собой прозрачную герметичную камеру, в которой струя металлического порошка подается на заготовку, а лазерный луч разогревает порошок для его сплавления и послойно создает крупногабаритные корпусные детали. Вся работа производится роботом. Непосредственно в процессе выращивания он может менять вид подаваемого порошка.

Одновременно с работой лазера осуществляется токарная и фрезерная обработка детали – сопло лазера и инструмента располагаются параллельно. Более того, мощность волоконного лазера (3 кВт) позволяет комплексу одновременно выполнять такие функции, как сварка и восстановление поврежденного материала дефектной детали, тем самым осуществляя ее ремонт.

В этом обзоре я попытался в популярной форме привести основные сведения о производстве металлических изделий методом лазерного аддитивного производства – сравнительно новом и интересном технологическом методе, возникшем в конце 80-х и ставшем в наши дни перспективной технологией для мелкосерийного или единичного производства в области медицины, самолето- и ракетостроения.

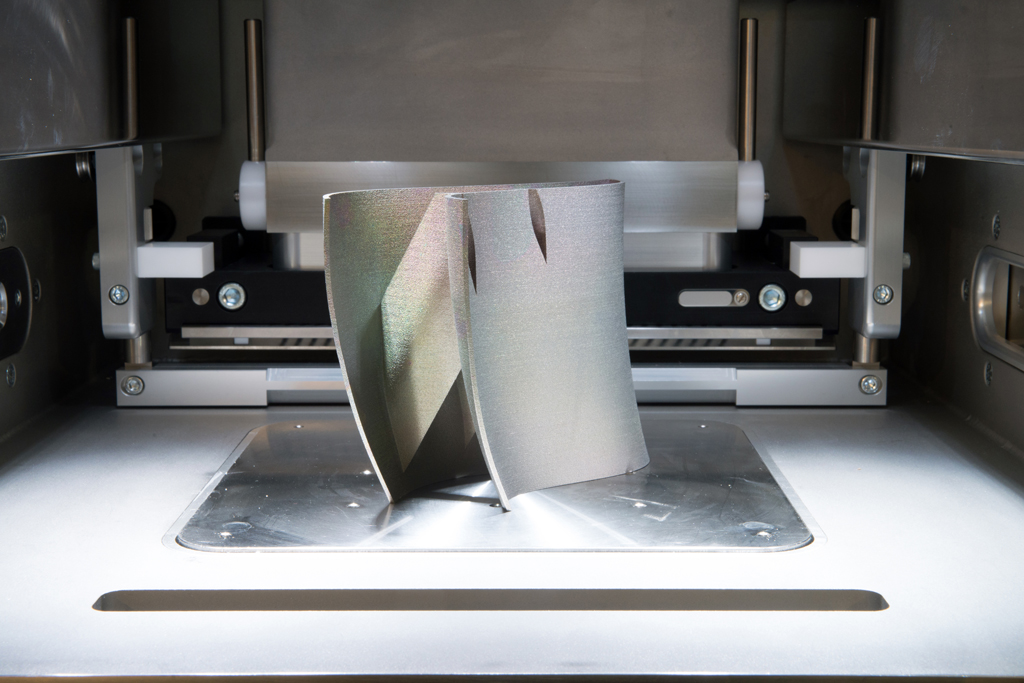

Кратко описать принцип работы установки для аддитивного производства с помощью лазерного излучения можно следующим образом. Устройство для нанесения и выравнивания слоя порошка снимает слой порошка с питателя и равномерным слоем распределяет его по поверхности подложки. После чего лазерный луч сканирует поверхность данного слоя порошка и путем оплавления или спекания формирует изделие. По окончанию сканирования порошкового слоя платформа с изготавливаемым изделием опускается на толщину наносимого слоя, а платформа с порошком поднимается, и процесс нанесения слоя порошка и сканирования повторяется. После завершения процесса платформа с изделием поднимается и очищается от неиспользованного порошка.

Одной из основных частей в установках аддитивного производства является лазерная система, в которой используются CO2, Nd:YAG, иттербий волоконный или дисковый лазеры. Установлено, что использование лазеров с длиной волны 1-1,1 мкм для нагрева металлов и карбидов предпочтительнее, поскольку они на 25-65% лучше поглощают генерируемое лазером излучение. В тоже время, использование CO2 лазера с длиной волны 10,64 мкм наиболее лучше подходит для таких материалов, как полимеры и оксидная керамика. Более высокая абсорбционная способность позволяет увеличить глубину проплавления и в более широких пределах варьировать параметрами процесса. Обычно лазеры, используемые в аддитивном производстве, работают в непрерывном режиме. По сравнению с ними применение лазеров работающих в импульсном режиме и в модулированной добротности за счет их большой энергии импульса и короткой продолжительности импульса (наносекунды) даёт возможность улучшить прочность связи между слоями и уменьшить зону термического воздействия. В заключение можно отметить, что характеристики используемых лазерных систем лежат в таких пределах: мощность лазера – 50-500 Вт, скорость сканирования до 2 м/с, скорость позиционирования до 7 м/с, диаметр фокусированного пятна – 35-400 мкм.

Помимо лазера как источник нагрева порошка может быть использован электронно-лучевой нагрев. Этот вариант фирма Arcam предложила и реализовала в своих установках в 1997 г. Установка с электронно-лучевой пушкой характеризуется отсутствием подвижных частей, так как электронный луч фокусируется и направляется с помощью магнитного поля и дефлекторов, а создание в камере вакуума положительно сказывается на качестве изделий.

Одним из важных условий при аддитивном производстве является создание защитной среды предотвращающей окисление порошка. Для выполнения этого условия используют аргон или азот. Однако применение азота как защитного газа ограничено, что связанно с возможностью образования нитридов (например, AlN, TiN при изготовлении изделий из алюминиевых и титановых сплавов), которые приводят к понижению пластичности материала.

Методы лазерного аддитивного производства по особенностям процесса уплотнения материала можно разделить на селективное лазерное спекание (Selective Laser Sintering (SLS)), непрямое лазерное спекание металлов (Indirect Metal Laser Sintering (IMLS)), прямое лазерное спекание металлов (Direct Metal Laser Sintering (DMLS)) и селективное лазерное плавление (Selective Laser Melting (SLM)). В первом варианте уплотнение слоя порошка происходит за счет твердофазного спекания. Во втором – за счет пропитки связкой пористого каркаса ранее сформированного лазерным излучением. В основе прямого лазерного спекания металлов лежит уплотнение по механизму жидкофазного спекания за счет плавления легкоплавкого компонента в порошковой смеси. В последнем варианте уплотнение происходит за счет полного плавления и растекания расплава. Стоит отметить, что эта классификация не является универсальной, поскольку в одном типе процесса аддитивного производства могут проявляться механизмы уплотнения, которые характерны для других процессов. Например, при DMLS и SLM может наблюдаться твердофазное спекание, которое имеет место при SLS, тогда как при SLM может происходить жидкофазное спекание, которое более характерно для DMLS.

Селективное лазерное спекание (SLS)

Твердофазное селективное лазерное спекание не получило широкого распространения, поскольку для более полного протекания объемной и поверхностной диффузии, вязкого течения и других процессов, имеющих место при спекании порошка, требуется относительно длительная выдержка под лазерным излучением. Это приводит к длительной работе лазера и малой производительности процесса, что делает этот процесс экономически не целесообразным. Помимо этого, возникают сложности с поддержанием температуры процесса в интервале между точкой плавления и температурой твердофазного спекания. Преимуществом твердофазного селективного лазерного спекания является возможность использования более широкого круга материалов для изготовления изделий.

Непрямое лазерное спекание металлов (IMLS)

Для IMLS можно использовать порошки, как металлов, так и керамики или их смесей. Приготовление смеси порошка с полимером проводят механическим смешиванием, при этом содержание полимера составляет около 2-3% (по массе), а в случае использования порошка покрытым полимером, толщина слоя на поверхности частицы составляет около 5 мкм. В качестве связки используют эпоксидные смолы, жидкое стекло, полиамиды и другие полимеры. Температура отгонки полимера определяется температурой его плавления и разложения и в среднем составляет 400-650 o С. После отгонки полимера пористость изделия перед пропиткой составляет около 40%. При пропитке печь нагревают на 100-200 0 С выше точки плавления пропитывающего материала, поскольку с повышением температуры уменьшается краевой угол смачивания и понижается вязкость расплава, что благоприятно влияет на процесс пропитки. Обычно пропитку будущих изделий проводят в засыпке из оксида алюминия, которая играет роль поддерживающего каркаса, поскольку в период от отгонки полимера до образования прочных межчастичных контактов существует опасность разрушения или деформации изделия. Защиту от окисления организуют с помощью создания в печи инертной или восстановительной сред. Для пропитки можно использовать довольно разнообразные металлы и сплавы, которые удовлетворяют следующим условиям. Материал для пропитки должен характеризоваться полным отсутствием или незначительным межфазным взаимодействием, малым краевым углом смачивания и иметь температуру плавления ниже, чем у основы. Например, в случае если компоненты взаимодействую между собой, то в процессе пропитки могут происходить нежелательные процессы, такие как образование более тугоплавких соединений или твердых растворов, что может привести к остановке процесса пропитки или негативно сказаться на свойствах и размерах изделия. Обычно для пропитки металлического каркаса используют бронзу, при этом усадка изделия составляет 2-5%.

Одним из недостатков IMLS является отсутствие возможности регулировать в широких пределах содержание тугоплавкой фазы (материала основы). Поскольку её процентное содержание в готовом изделии определяется насыпной плотностью порошка, которая в зависимости от характеристик порошка может быть в три и более раза меньше теоретической плотности материала порошка.

Материалы и их свойства, используемые для IMLS

Прямое лазерное спекание металлов (DMLS)

Процесс прямого лазерного спекания металлов подобен IMLS, однако отличается тем, что вместо полимера используются сплавы или соединения с низкой температурой плавления, а также отсутствует такая технологическая операция, как пропитка. В основе создания концепции DMLS стояла немецкая компания EOS GmbH, которая в 1995 году создала коммерческую установку для прямого лазерного спекания порошковой системы сталь-никелевая бронза. Получение различных изделий методом DMLS основано на затекании образовавшегося расплава-связки в пустоты между частицами под действием капиллярных сил. При этом для успешного выполнения процесса в порошковую смесь добавляют соединения с фосфором, которые снижают поверхностное натяжение, вязкость и степень окисления расплава, тем самым улучшая смачиваемость. Порошок, используемый в качестве связки, обычно имеет меньший размер, чем порошок основы, поскольку это позволяет увеличить насыпную плотность порошковой смеси и ускорить процесс образования расплава.

Материалы и их свойства, используемые для DMLS компанией EOS GmbH

Селективное лазерное плавление (SLM)

Сфероидизация стали M3/2 при неоптимальных режимах SLM

Эффекту сфероидизации также способствует наличие кислорода, который растворяясь в металле, повышает вязкость расплава, что приводит к ухудшению растекания и смачиваемости расплавом ниже лежащего слоя. По выше перечисленным причинам не удается получить изделия из таких металлов как олово, медь, цинк, свинец.

Стоит отметить, что формирование качественной полоски расплава связано с поиском оптимальной области параметров процесса (мощности лазерного излучения и скорости сканирования), которая обычно достаточно узкая.

Влияние параметров SLM золота на качество формируемых слоев

Еще одним фактором, влияющим на качество изделий, является появление внутренних напряжений, наличие и величина которых зависит от геометрии изделия, скорости нагрева и охлаждения, коэффициента термического расширения, фазовых и структурных изменений в металле. Значительные внутренние напряжения могут приводить к деформации изделий, образованию микро- и макротрещин.

Частично уменьшить негативное влияние выше упомянутых факторов можно путем использования нагревательных элементов, которые обычно располагаются внутри установки вокруг подложки или питателя с порошком. Нагрев порошка также позволяет удалить адсорбированную влагу с поверхности частиц и тем самым уменьшить степень окисления.

При селективном лазерном плавлении таких металлов как алюминий, медь, золото не маловажным вопросом является их большая отражательная способность, что обуславливает необходимость использования мощной лазерной системы. Но повышение мощности лазерного луча может негативно сказаться на точности размеров изделия, поскольку при чрезмерном нагреве порошок будет плавиться и спекаться за пределами лазерного пятна за счет теплообмена. Большая мощность лазера также может привести к изменению химического состава в результате испарения металла, что особенного характерно для сплавов содержащих легкоплавкие компоненты и имеющих большую упругость паров.

Механические свойства материалов полученных методом SLM (компания EOS GmbH)

Если изделие, полученное одним из выше рассмотренных методов, имеет остаточную пористость, то в случае необходимости применяют дополнительные технологические операции для повышения его плотности. Для этой цели используют методы порошковой металлургии – спекание или горячее изостатическое прессование (ГИП). Спекание позволяет устранить остаточную пористость и повысить физико-механические свойства материала. При этом следует подчеркнуть, что формируемые свойства материала в процессе спекания определяются составом и природой материала, размером и количеством пор, наличием дефектов и другими многочисленными факторами. ГИП представляет собой процесс, в котором заготовка, помещенная в газостат, уплотняется под действием высокой температуры и всестороннего сжатия инертным газом. Рабочее давление и максимальная температура, достигаемая газостатом, зависит от его конструкции и объёма. Например, газостат, имеющий размеры рабочей камеры 900х1800 мм, способен развить температуру 1500 o С и давление 200 МПа. Использование ГИП для устранения пористости без применения герметичной оболочки возможно, если пористость составляет не более 8%, поскольку при большем её значении газ через поры будет попадать внутрь изделия, препятствуя тем самым уплотнению. Исключить проникновение внутрь изделия газа можно путём изготовления стальной герметичной оболочки повторяющую форму поверхности изделия. Однако изделия, получаемые аддитивным производством, в основном имеют сложную форму, что делает невозможным изготовление такой оболочки. В таком случае для уплотнения можно использовать вакуумированный герметичный контейнер, в котором изделие помещено в сыпучую среду (Al2O3, BNгекс, графит), передающей давление на стенки изделия.

После аддитивного производства методом SLM материалы характеризуются анизотропией свойств, повышенной прочностью и пониженной пластичностью из-за наличия остаточных напряжений. Для снятия остаточных напряжений, получения более равновесной структуры, повышения вязкости и пластичности материала проводят отжиг.

Согласно ниже приведенным данным, можно отметить, что изделия, полученные селективным лазерным плавлением, в некоторых случаях прочнее литых на 2-12%. Это можно объяснить малым размером зерен и микроструктурных составляющих, которые образуются в результате быстрого охлаждения расплава. Быстрое переохлаждение расплава значительно увеличивает число зародышей твердой фазы и уменьшает их критический размер. При этом быстро растущие на зародышах кристаллы, соприкасаясь друг с другом, начинают препятствовать своему дальнейшему росту, тем самым формируя мелкозернистую структуру. Зародышами кристаллизации обычно являются неметаллические включения, пузырьки газов или выделившиеся из расплава частицы при их ограниченной растворимости в жидкой фазе. И в общем случае, согласно соотношению Холла-Петча, с уменьшением размера зерна увеличивается прочность металла благодаря развитой сети границ зерен, которая является эффективным барьером для движения дислокаций. Следует отметить, что в силу различного химического состава сплавов и их свойств, условий проведения SLM, выше упомянутые явления, имеющие место при остывании расплава, проявляются с различной интенсивностью.

Механические свойства материалов, полученных SLM и литьем

Конечно, это не значит, что изделия, полученные селективным лазерным плавлением лучше изделий полученных традиционными способами. Благодаря большой гибкости традиционных способов получения изделий можно в широких пределах варьировать свойствами изделия. Например, используя такие методы как изменение температурных условий кристаллизации, легирование и введение в расплав модификаторов, термоциклирование, порошковой металлургии, термомеханическая обработка и др., можно добиться значительного повышения прочностных свойств металлов и сплавов.

В связи с выше отмеченными особенностями, для SLM используются мартенситно-страющие стали (MS 1, GP 1, PH 1), в которых упрочнение и повышение твердости достигается за счет выделения дисперсных интерметаллидных фаз при термообработке. Эти стали содержат малое количество углерода (сотые проценты), в результате чего образовавшаяся при быстром охлаждении решетка мартенсита характеризуется малой степенью искаженности и следственно имеет низкую твердость. Малая твердость и высокая пластичность мартенсита обеспечивает релаксацию внутренних напряжений при закалке, а высокое содержание легирующих элементов позволяет прокаливать сталь на большую глубину почти при любых скоростях охлаждения. Благодаря этому с помощью SLM можно изготавливать и подвергать термообработке сложные изделия без опасения образования трещин или коробления. Кроме мартенситно-стареющих сталей могут использоваться некоторые аустенитные нержавеющие стали, например, 316L.

В заключение можно отметить, что сейчас усилия ученых и инженеров направлены на более детальное изучение влияния параметров процесса на структуру, механизм и особенности уплотнения различных материалов под действием лазерного излучения с целью улучшения механических свойств и увеличения номенклатуры материалов пригодных для лазерного аддитивного производства.

Читайте также: