Работа агломерационной конвейерной машины реферат

Обновлено: 04.07.2024

- Для учеников 1-11 классов и дошкольников

- Бесплатные сертификаты учителям и участникам

МЕТОДИЧЕСКОЕ ПОСОБИЕ

Агломерационные машины конвейерного типа с непрерывным процессом спекания предназначены для окускования мелочи железных и цветных руд, концентратов с частичным освобождением их от вредных примесей (серы, фосфора и др.), а также для обжига фосфоритов и получения цементного клинкера.

Рабочая и холостые ветви аглоленты выполнены параллельными. Разгрузочная часть агломашины выполнена подвижной, поджимаемой с помощью контргрузов, и снабжена неприводными звездочками. Обеспечивается плотное прижатие торцев спекательных тележек, находящихся на прямолинейных направляющих, и разделение тележек на радиусных направляющих и при переходе с прямолинейных направляющих на радиусные и обратно. Спекательные тележки имеют самоочищающуюся колосниковую решетку, снижающую термические нагрузки на корпус и обеспечивающие минимальный расход колосников, а также необходимое проходное сечение. Конструкция верхних бортов спекательной тележки исключает появление в них термических трещин и резко снижает их коробление. Применено шторное уплотнение облегченной конструкции, установленное на спекательных тележках и обеспечивающее стабильное сохранение вакуума под колосниковым полотном. Конструкция точки подачи смазки в ролик надежно обеспечивает герметичность подшипникового узла и позволяет производить смазки при движении тележки. Разработано и успешно применяется в действующих агломашинах устройство

для автоматической смазки роликов спекательных тележек. В приводе аглоленты исключены открытые зубчатые передачи; в нем осуществлен двухпоточный или четырехпоточный подвод мощности от электродвигателей к выходному валу. Полностью собранный привод отверстием выходного вала навешивается непосредственно на консольную часть вала приводного барабана, чем исключается применение крупногабаритных муфт и расцент-

ровка валов. Агломашина снабжена малогабаритным зажигательным горном, имеющим панели со встроенными вертикально установленными горелками.

Горелки установлены в коробчатых балках прямоугольного сечения , снабженных воздушным струйным охлаждением. Горячий воздух из системы охлаждения может быть использован как для горения , так и для подогрева

аглошихты перед зажиганием , или для дополнительного е¸нагрева после зажигания. Горелки устанавливаются рядами. Примерное расстояние

между ними 700 мм. Количество горелок определяется расчетным путем.

Между балками расположены ряды подвесных сводовых огнеупоров. Для обеспечения ремонтных работ горн может перемещаться по направляющим рельсам.

Обеспечена возможность блочной замены горелочных панелей. Предусмотрено воздушное охлаждение нижних балок горна. Загрузочное устройство подает шихту из бункера на загрузочный лоток с помощью вращающегося барабана; при этом предусмотрено независимое регулирование количества подаваемой шихты по ширине паллеты .Стабилизатор потока шихты обеспечивает

равномерное поступление материалов на загрузочный лоток. Очистк а днища лотка производится без применения ручного труда.

Конструктивные особенности:

Питатели шихты, оснащенные стабилизирующими устройствами и имеющие регулировку по высоте и углу наклона, обеспечивают равномерность загрузки шихты.

Привод агломашины работает от электродвигателя через планетарный редуктор без открытой передачи.

Регулирование скорости главного привода и других механизмов, требующих изменения скорости, осуществляется от преобразователей частоты.

Разгрузочное устройство выполнено с раздельными звездочками и грузовым прижимом, обеспечивающим автоматическую компенсацию технологического зазора в ленте тележек.

Направляющие движения тележек на рабочей и холостой ветви машины выполнены параллельными.

Устройство стопорения, установленное перед приводными звездочками, обеспечивает безопасность их обслуживания приводных звездочек и направляющих головной части.

В комплект агломашин входит следующее оборудование:

оборудование для дозированной подачи шихты;

комбинированные смесители-окомкователи, в которых функции смешивания и окомкования осуществляются в одном агрегате;

распределитель шихты челноковый;

дробилка одновалковая зубчатая горячего агломерата;

грохот вибрационный для горячего агломерата;

дробилка двухвалковая зубчатая для охлажденного агломерата;

грохоты вибрационные для охлажденного агломерата;

барабанный охладитель возврата;

чашевые и линейные охладители агломерата.

Мусоросжигательная конвейерная машина

Тхнологическое оборудование мусоросжигательного комплекса для промышленного предприятия по термической переработке неутилизируемой части твердых бытовых отходов с получением строительной извести и для адаптации агломашины к сжиганию нетрадиционного вида сырья.

Новейший технологический комплекс способен переработать 100-150 тысяч тонн отходов в год. Новая технология предполагает использование тепла горения отходов для обжига известняка, что позволит получить более 100 тысяч тонн строительной извести в год.

Конвейерная машина является основным агрегатом технологической цепи. Благодаря организации двухслойной загрузки, тепло горения отходов поступает в подстилающий слой известняка и расходуется на его обжиг.

Конструктивные особенности:

Лопастной укладчик отходов новой конструкции и специальные рыхлители слоя;

Для зажигания мусора установлен малогабаритный горн интенсивного зажигания;

Надежность работы несущих конструкций обеспечивается струйными воздушными системами;

Мусоросжигательное оборудование максимально герметизировано;

Машина разделена по длине на технологические зоны, для уменьшения объемов выбросов и их огневого обезвреживания предусмотрена частичная рециркуляция газов из вакуум-камер в зону.

Окомкователи барабанные

Окомкователи барабанные предназначены для окомкования и увлажнения агломерационной шихты с целью придания ей зернистости и повышенной газопроницаемости. Окомкователи применяются в одной технологической линии с агломерационными машинами.

Окомкователь барабанный предназначен для окомкования и увлажнения агломерационной шихты с целью придания ей зернистости и повышения газопроницаемости.

Окомкователь применяется в одной технологической линии с агломерационными машинами. для повышения плавности вращения барабан выполнен из оптимального количества секций с вварными усиленными

бандажами , обработанными совместно с посадочными

фланцами секций очистное устройство, встроенное в барабан, обеспечивает выравнивание гарнисажа (налипшего слоя шихты ) и способствует повышению степени комкуемости шихты и плавности вращения барабана

специальное уплотнение элеваторного типа исключает образование просыпи шихты между стационарной загрузочной течкой и вращающимся барабаном

загрузочная течка снабжена вибрационным устройством , препятствующим налипанию шихты на стенки течки пневмогидравлические форсунки , примененные в системе увлажнения , позволяют использовать техническую воду система смазки подшипниковых узлов и рабочих поверхностей зубчатого зацепления и бандажей

Барабанные смесители

Смесители барабанные предназначены для перемешивания компонентов агломерационной шихты и возврата с добавлением воды.

Смеситель применяется в одной технологической линии с агломерационными машинами.

Для повышения плавности вращения барабан выполнен из оптимального количества секций со сварными усиленными бандажами , обработанными совместно с посадочными размерами фланцев. Специальное уплотнение элеваторного типа исключает образование просыпи шихты между стационарной течкой загрузочного устройства и вращающимся барабаном

вибрационное устройство, которым оборудована загрузочная течка , препятствует налипанию шихты на ее стенки

Пневмогидравлические форсунки , примененные в системе

увлажнения , позволяют использовать техническую воду

Система смазки подшипниковых узлов и рабочих поверхностей зубчатого зацепления и бандажей автоматическая

Чашевые охладители агломерата

Охладители предназначены для охлаждения агломерата крупностью не более 150 мм с начальной температурой 900°С до температуры 100°С. подшипники центральной опоры охлаждаются атмосферным воздухом за счет сквозного проветривания подконусного пространства путем естественной тяги подсос атмосферного воздуха в тягодутьевую систему снижен за счет нового уплотнения горловины зубчатый венец выполнен разъемным , что упрощает его монтаж и замену во время ремонтов жалюзийная решетка в виде аэродинамического крыла позволяет увеличить расход фильтрующего воздуха через слой агломерата

Охладители рассчитаны на работу с не-отгрохоченным агломератом (дроблённым спёком), что позволило исключить из технологической цепи узел горячего грохочения (Чимкент и Темир-Тау в Казахстане, Алчевск на Украине, Кунь-Минь в Китае,Дургапур в Индии и др.). В последние 10 15 лет особое внимание было уделено рациональной укладке агломерата, увеличению высоты его слоя на полотне, уменьшению удельного расхода воздуха и пылевыноса. С участием ВНИИМТа создана, отработана и внедрена программа расчета параметров охладителя,которая при заданной начальной и конечной температурах, теплоемкости и теплопроводности агломерата позволяет с большой степенью достоверности определить оптимальную высоту слоя, площадь охлаждения и расход воздуха. Программа многократно проверена при эксплуатации охладителей.

Ее можно применять не только для линейных,но и для охладителей других типов

Благодаря применению ряда изобретений наши охладители, по сравнению с аналогичными машинами других фирм, имеют ряд существенных преимуществ, которые обеспечивают Заказчику:

— снижение потребности в запасных частях — до 100 т в год;

— расход воздуха на охлаждение тонны агломерата — 2000…2500 м3

— снижение простоев по ремонт у оборудования — до 5 %;

— автоматизацию процесса смазки шарниров цепи полотна;

— возможность утилизации тепла отходящих газов и др.

Схема охладителя агломерата линейного

Такой охладитель одновременно поднимает агломерат и транспортирует его на сортировку, что позволяет снизить высоту корпуса агломерации. Благодаря простоте конструкции трудоемкость прямолинейного охладителя меньше,чем у кольцевого, следовательно, уменьшится и удельная стоимость оборудования и затраты на ремонт. Помимо этого на прямолинейном охладителе проще осуществить равномерную и качественную укладку агломерата, а также уборку просыпи. Эти преимущества подтверждены опытом эксплуатации охладителей разных типов на аглофабриках Японии.

Скреперные устройства

Устройства предназначены для сборки и уборки просыпи шихты и мелочи агломерата из-под нижней ветви ленты спекательных тележек агломерационной машины.

Челноковые распределители шихты

Распределители шихты предназначены для транспортировки шихтового материала от смесителя-окомкователя к агломерационной машине и для его равномерного распределения его по ширине разгрузочного бункера. Применяются при расположении окомкователя по оси агломашины.

Конструктивные особенности:

привод реверса и привод ленты расположены сбоку рамы, что упрощает их обслуживание;

приводной барабан выполнен из гуммированной резины;

в электрической схеме предусмотрена выдержка времени в момент переключения электрооборудования на реверс;

по желанию заказчика рейка может быть выполнена непрерывной в этом случае реверс двигателя отсутствует.

Категория: Агломерационное оборудование

Применяется для классификации горячего и холодного агломерата ,

обожженных окатышей , руд и аналогичных им сыпучих материалов.

износостойкое полотно грохота изготовлено из легированной

жаропрочной или хромистой стали привод самосинхронизирующийся от двух независимых , кинематических , не связанных друг с другом , электродвигателей передача крутящего момента от электродвигателей к валам вибровозбудителей осуществляется через карданный вал смазочная установка с теплообменником обеспечивает смазку и охлаждение подшипников вибровозбудителей для уменьшения амплитуды колебаний грохота при остановке и ,следовательно , уменьшения нагрузок на фундамент в электросхеме привода предусмотрено электрическое торможение

для удобства обслуживания или замены грохот установлен на

Тележки спекательные

Категория: Агломерационное оборудование

Тележки спекательные предназначены для использования в составе агломерационных машин для спекания с прососом воздуха и охлаждением агломерата.

Спекательные тележки изготавливаются как стальные , так и чугунные.

Спекательные тележки из чугуна с шаровидным графитом –более технологичные в изготовлении и долговечные в эксплуатации чугун обладает лучшими литейными свойствами , что позволяет изготовить корпуса тележек не из 2-х или 3-х частей , соединяемых затем болтовыми соединениями , а из

одной части. Это снижает трудоемкость изготовления и вес изделия

в процессе эксплуатации чугунные тележки не подвержены прогибам в средней части , следовательно , не требуют ремонтов и более долговечны

механические свойства чугунных тележек идентичны свойствам стальных

Дробилки агломерата

Категория: Агломерационное оборудование

Дробилки агломерата предназначены для дробления поступающего с агломашины горячего спека.

Загрузочное устройство подает шихту из бункера на загрузочный лоток с помощью вращающегося барабана; при этом предусмотрено независимое регулирование количества подаваемой шихты по ширине паллеты. Стабилизатор потока шихты обеспечивает равномерное поступление материалов на загрузочный лоток. Очистка днища лотка производится без применения ручного труда.

Дробилки одновалковые

Дробилки предназначены для дробления горячего агломерата , сходящего с агломашины. Звездочки теплоизносостойкие изготовлены и з высоколегированной стали и наплавлены твердым сплавом колосники имеют сменные теплоизносостойкие накладки , изготовленные из высоколегированной стали и наплавленные твердым сплавом привод с планетарным редуктором замена валка и колосников проста и удобна в процессе эксплуатации

Подвижная разгрузочная часть агломашины

с грузовым прижимом обеспечивается бесконтактный спуск тележек при их

переходе с верхней ветви на нижнюю , исключаются удары ,

повышается срок службы тележек в процессе работы тележки находятся в поджатом состоянии , чем уменьшаются вредные подсосы воздуха и

Грузы , поджимающие тележки , подвешены на жестких рычагах. Количество грузов должно быть минимально- достаточным для прижатия тележек друг к другу. Отжим производится гидравлическими или винтовыми домкратами. Возможен вариант с применением стопоров , при котором отжим осуществляется посредством реверсивного включения привода агломашины.

Звездочки в разгрузочной части по конструкции аналогичны звездочкам , установленным в головной части.

Приводы агломашин , дробилок и другихмеханизмов с планетарными редукторами

Имеют малые габариты и вес.

Планетарные редукторы выполнены в виде отдельного

редуктора или в виде сменных модулей , входящих в

з а ц е п л е н и е с ц е н т р а л ь н ы м к о л е с о м , к о н с о л ь н о -

насаженным на вал приводных звездочек. Применение модульной конструкции позволяет значительно уменьшить габариты и упростить обслуживание.Устанавливается 2 или 4 модуля , в зависимости от

величины передаваемого крутящего момента, чем достигается унификация приводов.

Распределители шихты

Распределитель шихты предназначен для транспортировки материала к агломерационной машине и равномерного распределения его по ширине разгрузочного бункера. привод реверса и привод ленты расположены в боковой части рамы , что упрощает их обслуживание приводной барабан выполнен из гуммированной резины в электрической схеме предусмотрена выдержка времени в момент переключения электрооборудования на реверс

по желанию заказчика рейка может быть непрерывной. Вэтом случае реверс двигателя отсутствует

Автоматизированная станция отбора и

дробления , классификации , измельчения и передачи на

химический анализ. Для обеспечения самотечного прохождения пробы через

оборудование оно располагается на металлоконструкциях на 3-х уровнях по высоте. линия определения гранулометрического состава агломерата

линия определения механических свойств агломераталиния подготовки проб для химического анализа

Разновидность агломерационных машин бывает двух типов – круглые и ленточные. В настоящее время самой распространенной агломерационной машиной считается ленточная. Это машина, в комплекции которой находится бесконечная лента, состоящая из большого количества тележек смыкающихся между собой, и движутся по раме. В движение тележки приводят два зубчатых колеса, которые располагаются в головной части механизма машины. Они цепляют зубьями тележки, которые подъезжают к ним, и поднимают их на верхние направления, те же в свою очередь движется к печи. В итоге образуется непрерывное движение тележек, напоминающее движение поезда: тележки делают круг, доходят к концу машины, перемещаются на направление снизу, и от давления веса самостоятельно катятся к следующим колесам.

Изготавливаются тележки из стали и кованого чугуна, имеют форму корыта, на дне находятся решетка из колосников. Снизу решеток находятся газовые камеры, которые в свою очередь соединены с эксгаустером, тот же создает разряжение. Шихта, которая в итоге подлежит спеканию и обжигу, попадает в тележки из отсека (бункера) находящегося в верхней части конструкции машины, и ложится на колосниковую решетку слоем в 100 – 400 мм.

Слой шихты доводится до определенной высокой температуры благодаря небольшой печи, которая отапливается только углеродистым топливом и находится над машиной. Печь выделяет газы высокой температуры, которые направленны на слой шихты, в итоге температура слоя повышается и в нем начинается процесс окисления, позже спекания. Под решеткой, в газовой камере, создается эксгаустер, который подается в слой спекаемого материала, за счет чего происходит окислительный процесс.

Весь готовый спекаемый материал движется на тележке, скорость которой составляет до 4 метров в минуту, в хвост машины, в итоге от ударов тележки друг об друга и разрыва основания ее от поезда, происходит сбрасывания с решетки агломерата в бункер для приема. Ширина решетки агломерационной машины составляет 1–4 м, к эффективной длине конструкции 6,6 – 75 м. Вся площадь машины имеет 6,6- 300 кв.м.

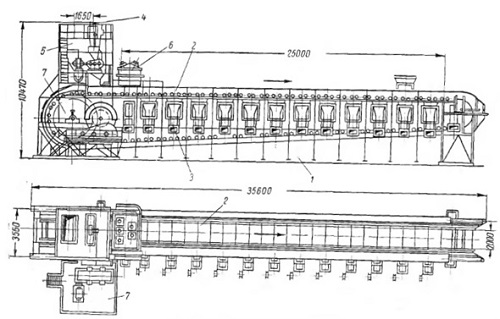

Рис. 1 Агломерационная машина 50 м 2 :

1 - каркас машины; 2 - тележки; 3 - камеры разрежения; 4 - загрузка шихты; 5 - загрузка постели; 6 - печь зажигания; 7 - привод машины.

1) Произвести расчет производительности агломерационной машины.

2) Изучить конструкцию и принцип работы конвейерных агломерационных машин (Целиков А.И. Машины и агрегаты металлургических заводов стр. 108, вставить рисунок стр. 109)

Производительность агломерационной машины по скорости спекания шихты рассчитывается по формуле

Пс=60Fγυк т/ч

F- площадь спекания ленты, м2

γ-объемная масса шихты, 1т/м3

υ- вертикальная скорость спекания шихты, 60 м/мин

к- выход годного агломерата, %

Пс=60*55*1*1*0,66=2178 т/ч

Производительность по скорости движения тележек агломашины рассчитывается по формуле

B- ширина машины, м

ħ- высота спекаемого слоя, м

υт- скорость движения тележки, м/мин

Пд=60*2.1*0,302*0,024*1*0,66=0,602 т/ч

Конвейерные агломерационные машины

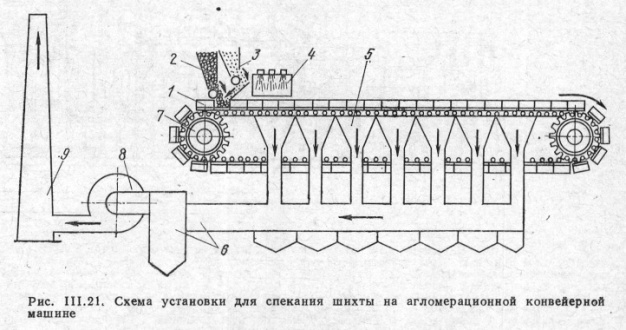

На рисунке 1 приведена принципиальная схема агломерационной конвейерной машины. Главной частью машины является конвейер, состоящий из отдельных тележек 1 с колосниковой решеткой. Тележки движутся по замкнутым направляющим путям. На верхнем и нижнем путях тележки движутся плотно прижатыми друг к другу, образуя рабочую и

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

В начале рабочей ветки конвейера на движущиеся тележки укладывается питателем 2 постель (подстилочный материал), состоящая из крупных кусков шихты и затем основная шихта питателем 3 (одним или двумя) слоем 150-500мм. Слой постели толщиной 30-50мм предохраняет колосники тележек от перегрева и уменьшает просыпь шихты через щели колосниковой решетки.

Для зажигания входящего в шихту твёрдого топлива (коксика) установлен горн 4, работающий на газе или мазуте. Под слоем шихты в вакуум-камерах 5 создаётся разрежение, благодаря чему продукты сгорания проходят через шихту, зажигая частицы твёрдого топлива. Газы через вакуум-камеры, газовые тракты и пылеуловители 6 отводят в дымовую трубу 9. Необходимое для этого разрежение 10-25 кПа создаётся нагнетателем (эксгаустером) 8.

Полученный агломерат после разгрузки с машины подвергают дробления и сортировке по крупности (грохочению). Охлаждение агломерата до температуры 100-130 0 С осуществляют на удлиненных агломерационных машинах, либо устанавливают на удлиненных агломерационных машинах, либо на установленных за ними линейных, кольцевых или чашевых охладителях за счёт принудительной подачи холодного воздуха в слой агломерата. От способа режима охлаждения зависят качество продукции, количество мелочи и выход годного агломерата, а также условия работы последующего оборудования и обслуживающего персонала. После сортировки кондиционный агломерат направляют в доменный цех или грузят в специальные железнодорожные вагоны.

Агломерационная машина модели АКМ7 – 312, состоит из следующих основных узлов: каркаса, спекательных тележек, привода ленты, головной, средней и разгрузочной частей, питателя постели и двух питателей шихты с приводом, зажигательного горна, газоотсосных вакуум-камер, уплотнений, бункера просыпи, механизма очистки колосников.

Для компенсации тепловых расширений по длине машины в каркасе имеются три подвижных соединения.

Спекательная тележка состоит из литого корпуса 1, четырех ходовых 5 и четырех грузовых 4 роликов, смонтированных на подшипниках качения соответственно 9 и 8, осей 10, бортов 7 и двух стальных уплотнительных пластин 2, комплекта колосников 3, набираемых в пазы корпуса тележки и

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Привод ленты агломашины расположен в головной части и предназначен для подъема спекательных тележек с нижнего наклонного пути на верхний горизонтальный и продвижения тележек по горизонтальному пути. Привод состоит из электродвигателях 2 постоянного тока, муфты, 3 тормоза 4, цилиндрического четырех ступенчатого редуктора 5, тахогенератора 1, зубчатой муфты 6.

Вал 9 вращается в подшипниках качения 10, корпуса которых установлены на опорных плитах, закреплены две сварные звездочки 7, соединенные между собой барабаном 8.

В новых конструкциях агломерационной машины применяют привод разгрузочной части который служит для плавного спуска тележек с верхней ветви на нижнюю. Он состоит из электродвигателя 12 постоянного тока, работающего в тормозном режиме, тахогенератора 11, муфты 13, тормоза 14, цилиндрического редуктора 15 и зубчатой муфты 16. Вал 18 со звездочками 17 вращается в подшипниках качения 19. Звездочки со сменным зубчатыми сегментами закреплены на валу шпонками.

Устройство для улавливания, уборки и подачи посыпи на конвейер, расположенное в разгрузочной части машины. Просыпь, падающая в бункер ,через два выгрузочных отверстия направляется в смонтированные в звездочках вращающиеся течки, откуда поступает в стационарные течки, установленные на каркасе машины. Далее просыпь лотками направляют на конвейер.

Горн, предназначенный для зажигания поверхностного слоя спекаемой шихты, устанавливается после питателей над лентой. Горн секционный, камерного типа представляет собой сварную металлоконструкцию, по нижнему периметру которой установлены водоохлаждаемые литые угольники. Горн футерован огнеупорным кирпичом. Внутри установлены горелки турбулентного типа. Для исключения нагрева стоящих перед горном механизмов его торцовая стенка имеет водяной экран кессонного типа.

По длине рабочего участка агломашины размещены газоотсосные вакуум-камеры сварной конструкции с патрубками и пературыми компенсаторами. Патрубок каждой вакуум-камеры снабжен заслонкой, установленной на подшипниках качения, которые вынесены в сторону от стенок патрубка. Заслонку приводят в действие электрическими исполнительным механизмом. Поперечные стенки вакуум-камер перекрыты стальными гофрированными уплотнениями и защитными плитами.

Особо ответственным местом в конструкции машин является сопряжение движущихся спекательных тележек с неподвижными вакуум-

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Для исключения вредных подсосов воздуха поперечные стыки вакуум-камер перекрываются приварными гофрированными уплотнениями из тонкого стального листа и мощными плитами, под которыми укладывают для уплотнения асбестов шнур. Эти уплотнения компенсируют перемещение вакуум-камер, возникающие при эксплуатации агломашины.

Перед первой и за последней газоотсосными камерами расположены торцовые уплотнения, предотвращающие вредные подсосы воздуха. Применяются торцевые уплотнения трех типов: неподвижная плита, установленная с минимальным зазором по отношению к нижней плоскости корпусов спекательных тележек; качающиеся плиты, прижимаемые грузами или пружинами к нижней плоскости балок корпусов тележек; уплотнение в виде отдельных качающихся стальных фигурных плит, свободно опирающихся закругленной поверхностью на поперечном ребре каркаса агломашины. Один конец плиты несколько тяжелее, и поэтому другой ее конец постоянно прижимается к нижней полости корпусов тележек.

Для устранения прососов воздуха через зазоры между нижней частью тележек и верхней плоскостью вакуум-камер вдоль всей рабочей длины машины устанавливают продольные уплотнения. Распространено несколько типов продольных уплотнений.

Уплотнение с гидравлическим прижимом состоит из резиново-тканевого рукава, помещенного в корыто вакуум-камер, и отдельных П-образных стальных или чугунных пластин, перекрывающих рукав сверху. В рукав под давлением подается вода, благодаря чему П-образные пластины прижимаются к пластинам движущихся спекательных тележек. Основным недостатком этого уплотнения является низкая стойкость резиново-тканевых рукавов вследствие их прогарания и истирания в местах стыков П-образных пластин.

В уплотнении пластины прижимаются к спекательным тележкам винтовыми пружинами, а зазор между этими пластинами и вакуум-камерами перекрывается многослойной полосой из стеклоткани.

Одним из недостатков всех этих уплотнений является сложность проведения их ревизии и ремонтов. Для замены изношенных и вышедших из строя пластин, рукавов и других элементов уплотнений требуется снятие спекательных тележек с верхней ветви агломашины.

Уплотнение с пружинным прижимом, встроенное в спекательные тележки. Внутри корытообразного желоба, по длине равного ширине тележки, установлена подвижная пластина, прижимаемая к пластинам

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

В пазах корпусов тележек установлены пластины с овальными отверстиями, в которые вставлены удерживающие их штыри. Пластины прижимаются к плоскости вакуум-камер под действием их веса. К недостаткам этого уплотнения следует отнести возможность зависания пластин и неплотного прилегания их к вертикальным стенкам пазов из-за попадания кусочков агломерата.

По длине агломерационной машины уплотнение разделено на несколько секций. Каждая секция состоит их резиновой ленты, угольника и двух стальных пластин.

Вывод: В ходе работы , мы произвели расчет производительности агломерационной машины. Изучили конструкцию и принцип работы конвейерных агломерационных машин.

Полезная модель относится к оборудованию для окускования железорудной мелочи и концентратов путем их спекания с частичным освобождением от серы и других вредных примесей. Конвейерная агломерационная машина включает непрерывное секционное полотно, смонтированное в направляющих на ведущих и ведомых звездочках, и навесной центральный редуктор, центральное зубчатое колесо которого связано с четырьмя диаметрально противоположно установленными валами-шестернями. Валы-шестерни совмещены с выходными валами фланцевых планетарных редукторов, а корпус центрального редуктора связан с фундаментом машины дополнительно установленными упругими подвесками в виде тяг-демпферов, размещенных симметрично оси центрального редуктора и шарнирно связанных одним концом с фундаментом машины, а упругой частью - с корпусом центрального редуктора. Благодаря упругой подвеске привода ликвидируются нагрузки на цапфу и подшипниковые опоры коренного вала от осевых и радиальных нагрузок в зубчатых зацеплениях, что обеспечивает плавность работы агломашины и увеличивает срок ее службы. Выполнение промежуточной передачи в виде планетарных мотор-редукторов в 2 раза сокращает материалоемкость привода.

Полезная модель относится к оборудованию для окускования железорудной мелочи и концентратов путем их спекания с частичным освобождением от серы и других вредных примесей.

Известна агломерационная машина, содержащая приводные спекательные тележки, размещенные на участке холостой ветви с зазором, превышающим длину одной спекательной тележки, и устройство для ускоренного перемещения спекательных тележек (см. а.с. СССР №632740, МПК С 22 В 1/14).

Недостатком известной конструкции является большой вес машины и высокие ударные нагрузки.

Известна агломерационная машина, спекательные тележки которой перемещаются по направляющим с помощью приводной звездочки. Хвостовая ветвь агломашины снабжена дополнительным приводом, выполненным в виде ряда электромагнитных аппаратов, создающих электромагнитное поле, с помощью которого осуществляют бесконтактный разгон спекательных тележек до заданной скорости. Дополнительный привод установлен над направляющими холостой ветви с образованием между рабочей поверхностью электромагнитного аппарата и обработанной поверхностью спекательной тележки зазора размером 5-1 мм со смещением в сторону продольной оси машины. Холостая ветвь агломашины в хвостовой и головной частях снабжена тормозным устройством, выполненным аналогично

дополнительному приводу, но с обратным направлением электрического тока в катушках (см. а.с. СССР №926489, МПК 3 F 27 В 21/06).

Недостатком известного устройства являются значительные динамические нагрузки на привод агломашины, возникающие при разгрузке агломерата.

Недостатком известного устройства являются дополнительные нагрузки на опоры коренного вала приводных звездочек от консольно подвешенных громоздких цилиндрических редукторов и реактивного момента привода.

Задачей, на решение которой направлена предлагаемая полезная модель, является повышение срока службы машины, уменьшение материалоемкости и габаритов привода агломерационной машины.

Техническим результатом применения предлагаемой конструкции является исключение влияния нагрузок от реактивного момента и консольной нагрузки от массы привода на цапфу и подшипники коренного вала.

Согласно предложению в известной конструкции агломерационной конвейерной машины, включающей непрерывное секционное полотно, смонтированное в направляющих на ведущих и ведомых звездочках, и навесной центральный редуктор, установленный на конце коренного вала ведущих звездочек, содержащий центральное зубчатое колесо, которое связано с четырьмя диаметрально попарно установленными валами-шестернями, соединенными с двигателями через промежуточные переборные зубчатые передачи, корпус центрального редуктора связан с фундаментом машины дополнительно установленными упругими подвесками в виде тяг-демпферов, установленных симметрично относительно оси центрального редуктора и шарнирно связанных одним концом с фундаментом машины, а упругой частью с корпусом центрального редуктора. Валы-шестерни совмещены с выходными валами фланцевых планетарных редукторов. Кроме того, каждая опора вала-шестерни со стороны планетарного редуктора совмещена с опорой водила последнего. В корпусе центрального редуктора выполнены соосные с валами-шестернями посадочные расточки, в которых центрированы корпуса планетарных редукторов, а на корпусе центрального редуктора в плоскости его разъема выполнены базовые площадки для контроля осевой установки привода и коренного вала.

Сущность полезной модели поясняется чертежами, где на фиг.1 показан общий вид конвейерной агломерационной машины, на фиг.2 - привод в разрезе, на фиг.3 - привод со стороны электродвигателей, на фиг.4 - разрез по стрелке А-А на фиг.3.

Конвейерная агломерационная машина включает непрерывное секционное полотно 1 (фиг.1) в виде смонтированного в направляющих 2 комплекта спекательных тележек 3, которые находятся в зацеплении со звездочками 4 (фиг.2) приводного 5 (фиг.1) и неприводного 6 барабанов с натягом верхней и нижней ветвей от натяжителя 7.

В загрузочной части машины на конце коренного вала 8 (фиг.2) ведущих звездочек 4 насажен навесной привод 9 (фиг.1) движения полотна. Привод содержит четыре электродвигателя 10 (фиг.2), четыре планетарных мотор-редуктора 11, выходные валы 12 (фиг.4) которых совмещены с валами-шестернями 13, кинематически связанными с центральным колесом 14 центрального одноступенчатого редуктора 15 (фиг.2). Центральное колесо 14 одето на конец коренного вала 8 ведущих звездочек 4.

Четыре мотор-редуктора 11 (фиг.2) размещены по окружности центрального колеса 14 центрального редуктора 15 равномерно и установлены попарно по его диаметру, что обеспечивает выборку люфтов под нагрузкой в зубчатых зацеплениях и плавность работы привода.

На корпусах мотор-редукторов 11 (фиг.2) выполнены посадочные цилиндрические участки 16 (фиг.4), которыми редукторы центрированы в ответных посадочных расточках 17 корпуса 18, соосных с валами-шестернями 13. При этом опора 19 каждого вала-шестерни 13 со стороны промежуточной передачи совмещена с опорой водила 20 планетарного редуктора 11 (фиг.2).

Корпус 18 (фиг.4) центральногго редуктора 15 связан с фундаментом машины тягами-демпферами 21 (фиг.3), размещенными симметрично от оси привода. С опорной конструкцией фундамента машины тяги-демпферы 21 связаны шарнирами 22, а с корпусом редуктора - через упругие элементы 23, воспринимающие нагрузки на коренном валу 8 (фиг.2) от массы привода при консольной установке и реактивный момент от усилий в зубчатых зацеплениях при работе привода. Для этого регулировкой усилий упругих элементов 23 (фиг.3) тяг-демпферов 21 производится горизонтальная, до совпадения с продольной осью коренного вала 8 (фиг.2), установка привода с контролем по базовым площадкам 24 (фиг.3) в плоскости разъема корпуса 17 (фиг.4) цилиндрического редуктора 15.

Устройство работает следующим образом.

Поток мощности, подводимой к быстроходным валам четырех планетарных мотор-редукторов 11 (фиг.2) от электродвигателей 10, собирается в единый поток на коренном валу 8 привода 9 (фиг.1) и через него передается на ведущие звездочки 4 (фиг.2).

Под воздействием привода 9 (фиг.1), имеющего подвеску, связанную с корпусом редуктора через упругие элементы 23 (фиг.3), а с опорной конструкцией фундамента через шарниры 22 тягами-демпферами 21, спекательные тележки 3 (фиг.1) перемещаются по направляющим 2 с нижней на верхнюю рабочую ветвь, на которой укладывается слой шихты, происходит зажигание и спекание, а с помощью неприводного барабана 6 происходит разгрузка готового продукта.

Благодаря упругой подвеске привода ликвидируются нагрузки на цапфу и подшипниковые опоры коренного вала от осевых и радиальных нагрузок в зубчатых зацеплениях, что обеспечивает плавность работы машины и увеличивает срок ее службы. А выполнение

промежуточной передачи в виде планетарных мотор-редукторов практически в 2 раза сокращает материалоемкость привода.

1. Конвейерная агломерационная машина, включающая непрерывное секционное полотно, смонтированное в направляющих на ведущих и ведомых звездочках, и навесной центральный редуктор, установленный на конце коренного вала ведущих звездочек, содержащий центральное зубчатое колесо, которое связано с четырьмя диаметрально попарно установленными валами-шестернями, соединенными с двигателями через промежуточные переборные зубчатые передачи, отличающаяся тем, что валы-шестерни совмещены с выходными валами фланцевых планетарных редукторов, а корпус центрального редуктора связан с фундаментом машины дополнительно установленными упругими подвесками в виде тяг-демпферов, размещенных симметрично оси центрального редуктора и шарнирно связанных одним концом с фундаментом машины, а упругой частью с корпусом центрального редуктора.

2. Конвейерная агломерационная машина по п.1, отличающаяся тем, что каждая опора вала-шестерни со стороны планетарного редуктора совмещена с опорой водила последнего.

3. Конвейерная агломерационная машина по пп.1 и 2, отличающаяся тем, что в корпусе центрального редуктора выполнены соосные с валами-шестернями посадочные расточки, в которых центрированы корпуса планетарных редукторов.

4. Конвейерная агломерационная машина по пп.1-3, отличающаяся тем, что на корпусе центрального редуктора в плоскости его разъема выполнены базовые площадки для контроля осевой установки привода и коренного вала.

Самым распространенным способом агломерации является спекание на ленточных агломерационных машинах непрерывного действия, при котором через слой спекаемых материалов просасывается воздух.

Схема ленточной агломерационной машины показана на рисунке 2.2.

Рисунок 2.2 – Ленточная агломерационная машина непрерывного действия:

1, 2 – бункеры, 3 – барабанный смеситель, 4 – промежуточный бункер, 5 – ведущий барабан, приводиться в движение двигателем постоянного тока, 6 – зажигательный горн, 7- вакуум-камеры, 8 – ведомый барабан машины, 9 – эксгаустер.

Количество – 12 шт

Площадь просасывания общая – 160 м 2

Длина площади просасывания – 65 м 2

Ширина рабочей поверхности – 2,7 м

Производительность – 170 т/час, годного 125 т/час

Скорость движения палет – 1,5-6,0 м/мин

Максимальная толщина спекаемого слоя – 350 мм

Тип электродвигателя – ДП-52

Мощность – 32 квт

Обороты – 730 об/мин

Обороты тахогенератора – 1950 об/мин

Колосники – по ТУ 14-12-44-84

Техническая характеристика эксгаустера:

Производительность – 2000 м 3 /мин

Начальное давление при входе во всасывающий патрубок – 0,9 атм.

Начальная температура газа – 70ºС

Создаваемый напор (повышение давления) – 1600 мм.вод.ст.

Техническая характеристика дымососа:

Производительность отнесенная к 0ºС и 760 мм.рт.ст. – 4500 м 3 /мин

Начальная температура газа – 200ºС

Создаваемый напор (повышение давления) – 470 мм.вод.ст.

Техническая характеристика газового горна:

Площадь горна – 6,8 м 2

Объем топочного пространства – 5,2 м 2

Тип горелок – ГПН

Количество горелок – 4 шт

Расход газа на горн – 500-700 м 3 /час

Расход воздуха – 5000-8400 м 3 /час

Тепловая мощность горна – 3,6-4,2·10 6

2.3 Процесс спекания агломерата на агломашине

Под процессом спекания понимают совокупность превращений при которых сжигаемое просасываемое воздухом твердое топливо в слое шихты обеспечивает развитие высоких температур в зоне горения и оплавление материалов. В результате получается спек, обладающий необходимыми физико-химическими свойствами. Основными параметрами, характеризующими процесс спекания являются температура поверхности зажженной шихты, высота слоя, скорость спекания, температура в зоне горения, время пребывания шихты на ленте (скорость ленты) и степень законченности спекания.

Начальной стадией спекания является зажигание шихты, при котором необходимо воспламенить частицы содержащегося в ней топлива и внести в слой количество тепла, обеспечивающее дальнейшее развитие горения. Наряду с обеспечением необходимых температуры и количества тепла следует иметь в зажигательном горне соответствующий состав продуктов сгорания с тем, чтобы в них содержалось достаточное количество кислорода, идущего на сжигание топлива в слое.

Чтобы в горн не подсасывался со стороны холодный воздух или не выбивалось из него пламя, особенно со стороны бортов тележек, необходимо поддерживать определенное давление, а для обеспечения перемещения зоны горения и просасывания газов через слой создавать в вакуум-камерах под горном соответствующее разрежение.

При зажигании шихты основными факторами являются температура поверхности и количество тепла, аккумулируемое в верхнем слое шихты.

Определенное влияние на процесс зажигания оказывает величина разрежения под зажигаемым слоем. При слишком малом разрежении продукты горения просасываются медленно, что приводит к замедлению процесса зажигания, особенно скорости теплопередачи в нижние горизонты слоя, а также снижению скорости перемещения фронта горения твердого топлива. При повышенном разрежении теплопередача осуществляется слишком быстро, фронт горения отстает, концентрация тепла в зажигаемом слое снижается, в результате чего спек получается непрочным.

Спекание шихты ведется на колосниковой решетке паллет агломерационной машины методом просасывания воздуха. Просасываемый через слой шихты воздух образует зону горения высотой 15-35 мм с температурой 1400-1600°С, передвигающуюся вниз с вертикальной скоростью спекания мм/с. Спекаемая шихта перемещается от головной к хвостовой части машины со скоростью движения аглоленты мм/с. В таких условиях зона горения приобретает форму наклонного плоского слоя (рисунок 2.3). В зоне длиной происходит зажигание сырой шихты 1; в зоне горения 2

Рисунок 2.3 – Схема спекания шихты на агломашине

осуществляется спекание шихты на участке длиной ; готовый агломерат 4 образуется за зоной спекания. На участке длиной агломерат охлаждается просасываемым воздухом. Сырая шихта и агломерат размещается на постели 3.

Основные параметры агломерационного процесса при установившемся режиме связаны соотношением:

, (2.1)

где h – высота слоя шихты; - время спекания

Скорость движения поддерживается такой, чтобы процесс спекания заканчивался на заданной длине спекания . В зоне горения спекаемый материал сплавляется, образуя пористый агломерат.

3 процесс спекания – как объект автоматического управления

Основными показателями хода технологического процесса агломерации (выходными величинами) является производительность агломашины и качество агломерата. Производительность агломашины измеряют в тонах годного агломерата, полученного за час работы. Качество оценивают по химическому составу агломерата, прочности и восстанавливаемости его. Косвенным обобщенным показателем качества агломерата может служить отношение FeO/Fe2O3 в готовом продукте, однозначно связанное с технологическими свойствами агломерата.

Результаты агломерационного процесса во многом зависят от управления процессом спекания. Сложность процесса спекания как объекта автоматического управления определяется его зависимостью от большого числа технологических факторов, таких как свойство шихты, количество топлива, условия зажигания и т.д.

Управление процессом спекания заключается в стабилизации его законченности в определенной точке по длине аглоленты и в подборе входных параметров с целью обеспечения максимальной производительности и высокого качества агломерата. Для оценки и контроля хода процесса спекания используются такие показатели, как температура и состав отходящих газов, освещенность в вакуум-камерах, магнитная проницаемость слоя и др.

Законченность процесса спекания может нарушаться в результате изменений состава шихты, её влажности, степени уплотнения, высоты слоя шихты и скорости движения аглоленты. Все указанные возмущения в конечном итоге проявляются через изменение скорости спекания шихты, которая, таким образом, является возмущающим воздействием для системы управления законченностью спекания.

В качестве показателей законченности спекания шихты обычно используется температурные показатели процесса: температура в одной из последних вакуум-камер, разность или сумма температур в разных вакуум-камерах, температура в общем газовом коллекторе. Применение микропроцессорной техники позволяет использовать некоторые комплексные показатели.

В общем случае процесс спекания может быть представлен как многомерный объект с вектором состояния (выходные или управляемые величины) и вектором управления (управляющие воздействия). На выходные параметры могут воздействовать и возмущающие воздействия.

Агломерационная машина является многопараметровым объектом, в котором две основные выходные величины – производительность агрегата и качество конечного продукта, при этом эти параметры существенно зависят от ряда входных воздействий: горизонтальной скорости движения агломерационной ленты, высоты спекаемого слоя, производительности эксгаустера, условий зажигания и физико-химических свойств шихты. Три последних входных величины можно заменить одним комплексным параметром – вертикальной скоростью спекания, а в качестве единого выходного параметра целесообразно принять активную длину агломерационной машины, в пределах которой завершается процесс спекания.

Процесс производства агломерата протекает в условиях возмущающих воздействий: изменения химико-минералогического и зернового состава компонентов спекаемой шихты, условий дозирования, транспортирования, смешения и увлажнения шихты, а также укладки шихты на агломерационную машину. Для устранения влияния возмущений на ход технологического процесса используют следующие основные управляющие воздействия: соотношение (дозирование) компонентов спекаемой шихты, содержание углерода (коксика) в шихте, влажность шихты, скорость движения аглоленты, разрежение в вакуум камерах и др.

Особенности процесса спекания и агломашины как объекта автоматического управления можно сформулировать следующим образом:

- агломашина представляет собой систему, характеризуемую многими входными и выходными параметрами;

- работа агломашины подвержена резким возмущениям, связанным с произвольным изменением расхода шихты, запаздыванием системы и т.д.

JE

Рисунок 3.1 – Агломашина как объект автоматического управления

Xi – входные параметры (управляющие переменные), контролируются непрерывно и периодически;

Zi – входные параметры (возмущающие воздействия), характеризующие химические и физические свойства компонентов шихты, а также конструктивные свойства оборудования, переменные указанной группы являются неконтролируемыми и периодически контролируемыми величинами;

Yi – выходные параметры – зависимые переменные (выходные показатели), характеризующие качество и количество конечного продукта процесса (прочность, основность, восстановимость агломерата, производительность агломашины).

Агломерационный процесс в целом характеризуется наличием обратных связей. Так, при неравномерной укладке шихты на аглоленту при изменении газопроницаемости отдельного участка шихты воздушные потоки по всей длине аглоленты перераспределяются, что создает эффект внутренних обратных связей. Значительное влияние на ход процесса оказывает добавка в шихту возврата. Наличие обратных связей значительно усложняет и затрудняет исследование процесса и его оптимизацию.

Выходные параметры: скорость спекания; состав и температура отходящих газов; разряжения в вакуум-камерах; температуры в вакуум-камерах; время пребывания шихты на аглоленте.

Возмущающие воздействия: изменение состава шихты; изменение влажности шихты; изменение степени уплотнения шихты; изменение высоты слоя шихты; изменение скорости движения аглоленты; подсосы холодного воздуха; изменение разряжения над зажигаемым слоем; изменение соотношения топливо-воздух.

Наиболее распространенным управляющим воздействием в системе автоматического управления процессом спекания является изменение скорости аглоленты. Для обеспечения окончания процесса спекания в одном и том же месте по длине аглоленты скорость аглоленты должна постоянно соответствовать скорости спекания шихты :

, (3.1)

где l – расстояние от места зажигания до точки измерения;

hc – заданная величина спеченного слоя в точке измерения.

Обычно добиваются окончания процесса спекания в конце аглоленты, т.е. при (где lл – рабочая длина ленты; Н – высота слоя шихты). При этом скорость аглоленты должны составлять:

(3.2)

Для реализации указанного соотношения необходимо контролировать скорость спекания шихты. Одним из показателей скорости спекания может служить расход воздуха, просасываемого через спекаемый слой.

Качество зажигания шихты существенным образом влияет на ход процесса спекания. При недостаточно интенсивном зажигании верхняя часть слоя может оказаться неспекшейся. Чрезмерно же высокая температура в горне и, следовательно, интенсивность зажигания приводит к оплавлению верхнего слоя агломерата, ухудшению газопроницаемости и снижению скорости спекания. Для каждых конкретных условий существует определенное значение интенсивности зажигания, при котором достигается высокая производительность агломашины и удовлетворительное качество агломерата. Количество тепла, вносимого в слой шихты при зажигании, зависит от температуры продуктов сгорания, продолжительности зажигания, расхода топлива на зажигание и др. Весьма важным является выделение тепла за счет горения твердого топлива, содержащегося в самой шихте. Определенные затруднения при автоматизации зажигания шихты связаны с отсутствием точных методов и средств контроля его эффективности. Кроме того, процесс зажигания подвержен влиянию целого ряда возмущающих воздействий (изменения теплоты сгорания топлива зажигания, состава и свойств шихты, скорости аглоленты и др.); значительное влияние оказывает величина разрежения под зажигаемым слоем.

Таким образом, результаты процесса зажигания определяются рядом факторов, которые в значительной степени взаимозависимы. В связи с этим в качестве основного показателя процесса зажигания часто применяют расход тепла зажигания , приходящегося на единицу поверхности слоя шихты. Расход топлива в горне определяется в данном случае выражением:

, (3.3)

где - расход топлива на зажигание; - ширина слоя шихты;

- скорость аглоленты; - удельная теплота сгорания топлива;

- тепловой к.п.д. зажигательного горна.

Тепловой режим процесса можно контролировать, измеряя интенсивность свечения зажженной шихты после горна. Интенсивность излучения зависит от содержания топлива в шихте. На интенсивность свечения поверхности пирога заметно влияет влажность шихты, разрежение в вакуум-камерах, продолжительность пребывания шихты под зажигательным горном, температура горна, крупность топлива и др. Таким образом, датчик светимости шихты может давать достоверные показания только при условии стабилизации некоторых параметров (влажности шихты, температуры горна) или введения коррекции (по скорости движения ленты, по разрежению).

По ходу процесса изменяется состав продуктов сгорания. Важнейшим фактором, определяющим состав отходящих газов, является содержание топлива в слое. Так как отношение СО:СО2 в газе зависит от температуры сгорания углерода, то эту зависимость можно использовать для оценки температуры в зоне спекания по составу газа.

Один из основных показателей, характеризующих тепловой режим спекания, - механические свойства агломерата. Эти свойства обычно определяются путем различных испытаний, таких как разрушение агломерата во вращающемся барабане, сбрасыванием и др. При разгрузке агломерата с агломашины на колосниковый грохот также происходит своего рода испытание на прочность агломерата в естественных условиях. Количество выделяемого на грохоте возврата характеризует прочность получаемого агломерата. Таким образом, непрерывный контроль выхода возврата позволяет получать информацию об одном из важнейших свойств агломерата – его прочности.

Обеспечение высоких показателей агломерационного процесса может быть достигнуто путем его оптимизации, что предполагает выполнение качественного металлургического расчета аглошихты, обеспечение необходимого усреднения материалов, поступающих в шихтовое отделение, повышение точности дозирования компонентов. Весьма перспективными в этой связи являются разработки и применение средств контроля химического состава компонентов. К оптимизации процесса относится выбор наиболее рациональных режимов зажигания и спекания шихты. В ходе процесса спекания оптимизирующие воздействия обычно направлены на изменение содержания углерода в шихте, влажности шихты и высоты спекаемого слоя. Непременным условием обеспечения автоматической оптимизации процесса является наличие на отдельных его участках автоматических систем стабилизации основных параметров.

Раздел: Технология

Количество знаков с пробелами: 99103

Количество таблиц: 13

Количество изображений: 6

Читайте также: