Подвешивание тяговых двигателей реферат

Обновлено: 19.04.2024

* Данная работа не является научным трудом, не является выпускной квалификационной работой и представляет собой результат обработки, структурирования и форматирования собранной информации, предназначенной для использования в качестве источника материала при самостоятельной подготовки учебных работ.

Характеристика и устройство тягового двигателя НБ-418Кб………………4

Эксплуатация тягового двигателя………………………………………. ….7

Ремонт теплового двигателя…………………………………………………9

Описание ремонтного производства локомотивного депо ст. Уссурийск

Описание участка, обслуживаемого локомотивными бригадами депо ст. Уссурийск

Требование техники безопасности при ремонте и эксплуатации электровоза

Чтобы обеспечить равномерное распределение тока между параллельно соединенными двигателями, необходимо для электровоза подобрать двигатели, у которых скоростные характеристики почти одинаковы. ГОСТ 2582 - 72 допускает отклонение частоты вращения двигателя от номинальной не более чем на ±4%. Обычно для тяговых двигателей эта величина не превышает ±3%. При значительной разнице в частоте вращения двигателей одного электровоза двигатель с большей частотой будет иметь большую нагрузку.

Тяговые двигатели в номинальных режимах характеризуются мощностью, напряжением, током и частотой вращения якоря. Под номинальным понимают напряжение, на которое рассчитан тяговый двигатель.

Характеристика и устройство теплового двигателя НБ-418Кб

В двигателе электрическая энергия преобразуется в механическую. Для целей тяги очень важно знать электромеханические характеристики двигателя - зависимость его механических параметров (частоты вращения, силы тяги F и коэффициента полезного действия ?) от электрических (тока I двигателя при номинальном напряжении на его коллекторе).

Электромеханические характеристики строят для двигателей каждого типа. По горизонтальной оси (абсцисс) откладывают значения тока якоря в амперах, по вертикальной (ординат) — значения скорости, силы тяги и к.п.д. (рис. 1).

Скоростная характеристика двигателя с последовательным возбуждением (зависимость скорости от тока) является крутопадающей. Чтобы обеспечить равномерное распределение тока между параллельно соединенными двигателями, необходимо для электровоза подобрать двигатели, у которых скоростные характеристики почти одинаковы. ГОСТ 2582 - 72 допускает отклонение частоты вращения двигателя от номинальной не более чем на ±4%. Обычно для тяговых двигателей эта величина не превышает ±3%. При значительной разнице в частоте вращения двигателей одного электровоза двигатель с большей частотой будет иметь большую нагрузку.

Тяговые двигатели в номинальных режимах характеризуются мощностью, напряжением, током и частотой вращения якоря. Под номинальным понимают напряжение, на которое рассчитан тяговый двигатель. Оно указано на его щитке.

Рис.1 Электромеханические характеристики тягового двигателя НБ-412Кб.

Различают мощность тяговых двигателей в часовом и продолжительном режимах. Мощность продолжительного режима - это мощность, с которой двигатель может работать в течение длительного времени, причем температура нагрева его отдельных частей не превышает допустимую. Мощность часового режима - это мощность, с которой двигатель может работать в течение 1 ч и его обмотки за это время нагреваются под действием тока от температуры окружающей среды до предельно допустимой.

Мощность часового режима всегда несколько больше, чем продолжительного. В соответствии с длительной и часовой мощностью различают ток двигателя длительный и часовой.

Работоспособность двигателя определяется нагреванием обмоток якоря и катушек полюсов. Поэтому для них установлены допустимые пределы температур, определяемые ГОСТ 2582 — 72. Применительно к двигателям с опорно-осевым подвешиванием допустимое превышение температуры обмоток якоря над температурой окружающего воздуха равно 120°С для изоляции класса В и 160°С для изоляции класса Н. При этом температура охлаждающего воздуха может находиться в пределах от +10 до +40°С. Превышение температуры обмоток катушек главных и дополнительных полюсов над температурой окружающего воздуха допускается больше, чем для обмоток якоря: 130° для класса В и 180°С для класса Н. Это объясняется тем, что при движении электровоза более интенсивно охлаждаются катушки полюсов, чем обмотки якоря.

На заводе - изготовителе для двигателя каждого нового типа строят кривые нагревания и охлаждения. Обычно строят такие кривые для отдельных узлов двигателя. На оси ординат откладывают превышение температуры ? в ° С, а на оси абсцисс — время t в часах. Так как нагрев обмоток тягового двигателя зависит от его тока якоря Iя, кривые нагревания и охлаждения строят для ряда значения Iя. Если двигатель будет продолжать работать, температура обмотки якоря превысит допустимую. При токе Iя = 820 А, соответствующем продолжительному режиму работы, температура обмотки якоря не превышает допустимых значений для любой длительности работы двигателя; кривая нагревания идет параллельно горизонтальной оси. Это значит, что тепло, выделяемое в двигателе, полностью отводится от него охлаждающим воздухом, т. е. наступает тепловое равновесие машины.

Эксплуатация теплового двигателя

Тяговые двигатели электровозов переменного тока работают в условиях резких изменений нагрузок; частота вращения их якорей изменяется в широких пределах. Это обусловлено частыми пусками электровозов, преодолением ими подъемов, значительными колебаниями напряжения в контактной сети. На тяговые двигатели воздействуют также механические силы, возникающие от сотрясений и ударов при движении электровоза. Особенно велики динамические силы, воздействующие на двигатели с опорно-осевым подвешиванием. Большие динамические нагрузки через зубчатую передачу передаются на якорь двигателя, причем только часть их поглощается в пружинных элементах прямозубой передачи. Все это усложняет условия работы ряда узлов двигателя и, в частности, щеточного аппарата. Кроме того, пыль, поднимающаяся с пути при движении подвижного состава, угольная пыль от истирающихся щеток, снег, влага, содержащаяся в воздухе, способствуют загрязнению и отсыреванию изоляции узлов двигателей, снижению ее электрической прочности.

Поэтому к тяговым двигателям предъявляются особые требования, обеспечивающие их надежную работу в эксплуатации. Так, необходимо, чтобы двигатели выдерживали значительные перегрузки, температура нагрева их обмоток не превосходила допустимую для изоляции определенного класса, коммутация была надежной, устойчивой. Кроме того, тяговые двигатели должны быть механически прочными, особенно в местах подвески к раме тележки и оси колесной пары. Мощность тягового двигателя желательно иметь по возможности большей при наименьших его массе и размерах, ограничиваемых шириной рельсовой колеи 1520мм и диаметром колеса 1250мм.

Этим требованиям удовлетворяют тяговые двигатели постоянного тока последовательного возбуждения. Они допускают большие перегрузки и устойчиво работают в условиях резких колебаний напряжения в контактной сети. При параллельном соединении таких двигателей, обычно выполняемом на электровозах переменного тока, обеспечивается равномерное распределение нагрузок между ними.

Ремонт теплового двигателя

Изоляция электрических машин в эксплуатации подвергается постепенному износу — старению под воздействием нагревания, механических нагрузок, электрического напряжения (в особенности у высоковольтных машин), действия масел, химических веществ, влаги, пыли и т. п.

Внешними признаками старения являются потемнение цвета изоляционных материалов, хрупкость их (действие нагрева), наличие трещин в лаковой пленке (нагрев и механические усилия), разрушения лаковой пленки (действие химических веществ масла, пыли), разбухание изоляционных гильз и пазовой изоляции (нагрев и электрическое напряжение).

Следует отметить, что внешний осмотр и измерение сопротивления изоляции (мегомметром) дают лишь некоторую ориентировку, а не точную картину состояния изоляции.

Для определения состояния изоляции машин высокого напряжения следует, кроме указанных выше, применять специальные методы определения состояния изоляции (измерение диэлектрических потерь, снятие кривых абсорбции и ряд других ).

Уход за изоляцией заключается в периодической чистке (тряпкой, смоченной в бензине), продувке, а также в периодической пропитке соответствующими лаками (профилактическая пропитка).

Одной из основных характеристик изоляционных материалов является их пробивное напряжение. Величина минимального напряжения, при котором происходит пробой изоляционного материала толщиной 1мм, определяет его электрическую прочность.

Если изоляция состоит из слоев различных материалов, то напряжение, действующее на такую изоляцию, распределяется по слоям неравномерно, и может оказаться, что один из слоев, на который приходится наибольшее напряжение (на единицу толщины), будет пробит.

После этого все напряжение ляжет на остальные слои, и они также будут пробиты.

В частности, из-за неплотного прилегания слоев изоляции образуются воздушные прослойки, в которых под воздействием напряжения возможна ионизация (разложение) воздуха, приводящая к постепенной порче соседних слоев изоляции.

Воздушные прослойки резко ухудшают теплопроводность изоляции, что повышает перегрев обмоток и снижает срок службы изоляции, а также способствует проникновению влаги внутрь изоляции и порче ее.

Поэтому изоляцию электрических машин следует производить так, чтобы по возможности избежать воздушных прослоек в ней. С этой целью все поры изоляции заполняются специальными составами (лаками или компаундами), для чего изоляция подвергается сушке и последующей пропитке, опрессовке и т. д.

Места, где секции выходят из пазов, являются наиболее слабыми, так как, кроме усиленной электрической нагрузки, в этом месте наиболее часты механические повреждения изоляции. Изоляционный материал может не только пробиваться, т. е. пропускать ток пробоя через свою толщу, но при определенном напряжении, действующем вдоль его поверхности, пропускать ток поверхностного разряда (перекрытие).

Поэтому изоляция всех обмоток или деталей должна быть выполнена так, чтобы были соблюдены как определенные толщины, так и определенные расстояния по поверхности изоляции между токоведущей частью и корпусом или другой токоведущей частью.

Величинааопределяется по формуле

Где U—рабочее напряжение, в.

Весьма важной характеристикой изоляционных материалов является их нагревостойкость.

Нагревостойкость характеризуется наибольшей температурой, при которой данный изоляционный материал может длительно работать.

Поскольку нагрев машины (ее температура) растет с увеличением мощности, которую она отдает, допустимая для изоляции наибольшая рабочая температура определяет мощность машины, следовательно, использование активных материалов (меди, электротехнической стали).

Применение более нагревостойких изоляционных материалов позволяет повысить мощность машины без увеличения ее размеров и веса.

По нагревостойкости применяемые в электромашиностроении изоляционные материалы делятся на 5 классов:

К классу А относятся: хлопок, шелк, бумага, пропитанные или погруженные в жидкий диэлектрик (например, масло), а также другие соответствующие данному классу по нагревостойкости органические или неорганические материалы. К этому же классу относятся эмалевая изоляция проводов марки ПЭЛ.

К классу Е (АВ) относятся различные синтетические органические пленки и пластмассы, например эмалевая изоляция проводов марки ПЭВ (наибольшая рабочая температура 110° С).

К классу В относятся материалы на основе слюды, асбеста и стекловолокна, а также соответствующие пластмассы с неорганическим наполнителем. В состав изоляции класса В могут входить органические материалы класса А (в качестве подложки, связующего и т. п.) при условии, что ухудшение свойств материалов класса А под действием температуры не сможет сделать изолирующий материал класса В непригодным для длительной работы.

К классам F (ВС) и Н (СВ) относятся материалы на основе слюды, асбеста, стекловолокна на нагрево-стойких лаках.

Существуют также классы изоляции Y (непропитанные органические материалы: фибра, дерево, резина) с рабочей температурой до 90° С и С (фарфор, асбест, стекло, кварц), для которого предельная рабочая температура не устанавливается. Материалы класса С находят в электрических машинах ограниченное применение.

Для нормальных электрических машин допустимая температура нагрева для обмоток с изоляцией классов А и В устанавливается ГОСТ 183-55. В таблице указывается допустимое превышение температуры обмотки над охлаждающим воздухом, температура которого принята равной 35° С.

Предельно допустимая температура подшипников установлена равной 80° С для подшипников скольжения и 95° С для подшипников качения.

Следует помнить, что увеличение температуры сверх указанных здесь пределов резко сокращает срок службы изоляции. Так, увеличение температуры на 10° С сокращает срок службы приблизительно в 2 раза.

В некоторых специальных случаях с целью уменьшения веса и размеров машины (тяговые, краново-подъемные двигатели и т. п.) допустима работа при более высоких температурах за счет сокращения срока службы.

В качестве основных изоляционных материалов для изоляции обмоток и деталей (пазов, обмоткодержате-лей, коллекторов) применяются лакоткани,т. е. ткани (хлопчатобумажные и шелковые класс А, стеклянные — классы В, F, Н), пропитанные соответствующими лаками, и слюдяная изоляция(миканиты,классы В, F, Н).

Электрокартон, бумаги, хлопчатобумажные, шелковые, стеклянные и асбестовые ткани и ленты применяются для защиты указанных выше изоляционных материалов от механических повреждений и для придания обмоткам большей прочности.

Для машин низкого напряжения (до 110 в) с пониженными требованиями по влагостойкости в качестве

Основой изоляций обмоток могут применяться: электрокартон, бумага, хлопчатобумажные ленты и другие волокнистые материалы.

Волокнистые материалы находят широкое применение в качестве межвитковой изоляции (изоляция обмоточных проводов, прокладки и т. п).

Все волокнистые материалы могут применяться только в пропитанном виде.

Значительное место в электромашиностроении занимают синтетические (искусственные) материалы: смолы, пластические массы (Л. 19). К числу таких материалов принадлежат: различныепресс – материалы и пресс-порошки для опрессовки коллекторов, контактных колец, пальцев щеткодержателей, изготовления панелей, коробок, фасонных изоляционных деталей.

Применение пластмасс (Кб, стекловолокнит, АГ4 и др.) для изготовления коллекторов и кольцевых коллекторов (узла с контактными кольцами) позволяет получить ряд больших преимуществ по экономии материала пластин и колец, упрощению технологии, увеличению надежности конструкций. В основном применяются термореактивные (см. разд. 5—7) пластмассы (фенопласты — бакелиты резольного и новолачного типа, аминопласты, кремнийорганические пресс-материалы), затвердевающие в процессе прессования и нагрева.

Лаки и компаунды служат для пропитки и покрытия обмоток. С помощью жидких термореактивных смол — компаундов обмотка может быть пропитана и в специальных формах залита так, что получается литая (монолитная) изоляция. Такая изоляция обладает весьма высокой влаго- и водостойкостью и механической прочностью. Двигатели с литой изоляцией могут длительно работать в воде. Для заливки применяются полиэфирные (КМГС), эпоксидные, полиуретановые, акриловые (МБК) компаунды.

Слоистые пластинки представляют собой изоляцию из нескольких слоев бумаги, ткани, стеклоткани, пропитанных смолами и опрессованных. К таким материалам относятся гетинакс, текстолит, стеклотекстолит, идущие на изготовление (путем механической обработки) различных изоляционных деталей (крайние изоляционные листы пакета активной стали, доски, панели, изоляционные диски, пазовые клинья и т. п.), а также бакелизированная бумага и ткань, идущие на изготовление (путем формовки и прессования) изоляционных гильз и фасонных изоляционных деталей.

Следует упомянуть также о гетинаксе с запрессованной стальной сеткой и пластмассе с металлическим порошком — металлопластмассе, применяемых для изготовления так называемых магнитных клиньев. Такие клинья, закрывая пазы активной стали, одновременно увеличивают и выравнивают магнитную проводимость воздушного зазора, что снижает потери и увеличивает коэффициент мощности асинхронных двигателей.

Пленочные материалы— триацетатная пленка (класс изоляции А, Е), лавсановая пленка (класс изоляции Е, В), фторопластовая пленка (класс Н) в сочетании с электрокартоном, стеклотканью или слюдой позволяют получить весьма прочную и влагостойкую пазовую изоляцию. Фторопласт применяется также для получения нагревостойкой изоляции проводов.

Клейтипа БФ применяется для склейки листов пакета активной стали.

Специальная стеклянная лента, пропитанная полиэфирной смолой, применяется вместо стальной проволоки для бандажировки якорей и роторов

Необходимо отметить быстрое развитие пластмасс, которые получают исключительно высокие физико-механические и технологические свойства. За счет более широкого их применения может быть достигнут существенный прогресс в конструкциях и технологии электромашиностроения.

Если машина в результате тяжелых условий эксплуатации (перегрузки, высокой температуры, влажности, наличия в воздухе пыли, кислот и т. п.) преждевременно выходит из строя вследствие порчи изоляции, а возможность улучшить эксплуатационные условия отсутствует, следует при ремонте принять меры к усилению свойств изоляции.

В частности, применением слюдяных, стеклянных, стеклослюдяных изоляционных изделий и нагревостойких лаков, разработанных нашей промышленностью, можно повысить нагревостойкость обмоток и увеличить мощность машины.

Применением соответствующих лаков может быть достигнуто повышение стойкости обмотки против масла, химических паров и частиц, попадающих на изоляцию. Следует иметь в виду, что слюдяные и в особенности стеклослюдяные изделия дороги, и поэтому применять их следует лишь тогда, когда решение вопроса другим путем нецелесообразно.

- Для учеников 1-11 классов и дошкольников

- Бесплатные сертификаты учителям и участникам

ТЯГОВЫЕ ПЕРЕДАЧИ И опорно-осевоЕ ПОДВЕШИВАНИЕ

ТЯГОВЫХ ДВИГАТЕЛЕЙ

Рис.1 Траверсное опорно-осевое подвешивании тягового двигателя двигателя

При опорно-осевом подвешивании (рис. 1, а) двигатель опирается на ось колесной пары моторно-осевыми подшипниками, основание которых отлито как одно целое с остовом. Подшипники снаружи закрывают шапками. С противоположной стороны остова двигателя имеются выступы (носики), которыми двигатель опирается на подвижные балочки, размещаемые между выступами поперечных креплений рам тележки (рис. 1, б). Между балочками находятся предварительно сжатые пружины. Это устройство называется траверсой.

Несколько по-иному осуществлено опорно-осевое подвешивание тяговых двигателей на восьмиосных электровозах некоторых новых серий (рис. 2).

Рис.2 Маятниковое опорно-осевое подвешивание тягового двигателя

Здесь пружинная подвеска (см. рис. 1, б) заменена тягой, закрепленной шарнирно на брусе рамы

тележки. На тяге имеются два резиновых блока с двумя металлическими шайбами.

Между резиновыми блоками находится горизонтальная плоскость кронштейна, который наклонной плоскостью крепится к остову тягового двигателя. Резиновые блоки, как и пружинная подвеска, смягчают удары, приходящиеся на тяговый двигатель вследствие неровности пути при трогании с места, и компенсируют изменение взаимного положения двигателя и рамы тележки в процессе движения электровоза.

Опорно-осевое подвешивание обеспечивает неизменность расстояния между центрами вала двигателя и оси колесной пары, Это расстояние называют централью Ц (см. рис. 1, а). При передаче вращения от вала двигателя к колесной паре с помощью зубчатого редуктора благодаря неизменности централи создаются условия, обеспечивающие правильное зацепление зубчатых колес. Передача работает плавно, что обеспечивает долговечность зубчатых колес.

Применение зубчатой передачи позволяет использовать тяговые двигатели с высокой частотой вращения якоря. Редуктор состоит из малого зубчатого колеса (шестерни), укрепленного на валу тягового двигателя, и большого зубчатого колеса, насаженного на ось колесной пары. Соотношение количества зубьев большого и малого колес называют передаточным числом. На пассажирских электровозах, имеющих высокую скорость движения, устанавливают редукторы с меньшим передаточным числом. На грузовых электровозах, которые должны развивать значительную силу тяги, применяют редукторы с большим передаточным числом.

При опорно-осевом подвешивании перемещение надрессорного строения относительно колесных пар неопасно, так как шестерня может перекатываться вверх или вниз по большому зубчатому колесу, не нарушая зацепления.

На электровозах применяют не одностороннюю, а двухстороннюю передачу, т. е. ставят редукторы с обеих сторон вала тягового двигателя. Это облегчает условия работы зубчатых колес, передающих большие усилия.

Редукторы электровозов закрывают кожухами, прикрепленными к остову тяговых двигателей. Их заливают смазкой, в результате чего увеличивается срок службы зубчатых колес и уменьшаются потери энергии в них. Кожух предотвращает попадание в зубчатые колеса песка и пыли, способствующих усилению их износа.

Смазывают также и моторно-осевые подшипники. Смазка поступает под давлением из резервуара через шланг с наконечником (рис. 4). Его вставляют в конусное отверстие смазочного устройства, обеспечивающего постоянный уровень масла в нижней камере. Ось колесной пары, вращаясь, захватывает смазку через окно вкладыша из промасленной шерстяной

набивки.

Рис. 4. Устройство для смазывания моторно- осевых подшипников с постоянным уровнем смазки

Опорно-осевое подвешивание тягового двигателя имеет много недостатков. Наиболее существенный из них заключается в том, что примерно половина веса тягового двигателя передается непосредственно на колесную пару. В результате усиливаются жесткие удары колесной пары о рельсы при прохождении ею стыков и других неровностей пути, при входе электровозов в кривую. Это расстраивает путь и вызывает сильную вибрацию двигателя, особенно при скоростях движения более 100 км/ч.

Созданы передачи, позволяющие полностью передавать вес двигателя на надрессорное строение. Такое подвешивание двигателя называют рамным.

Поскольку тяговый двигатель полностью подрессорен, а колесная пара неподрессорена, он не может быть непосредственно связан с ней зубчатой передачей. В этом случае связь тягового двигателя с колесной парой осуществляется с помощью полого вала двигателя, карданной (торсионной) передачи или шарнирных муфт.

Рис. 4. Рамное подвешивание тягового двигателя

Н а электровозах, эксплуатируемых в Советском Союзе, передача с полым валом тяговых двигателей и карданным валом применена на электровозах серий ЧС, используемых в пассажирском движении. Тяговый двигатель в этом случае крепят к балкам рамы тележки (рис. 4), а внутри полого вала якоря проходит карданный вал. Имеется, как и при опорно-осевом подвешивании, зубчатый редуктор, но односторонний. Большое колесо редуктора укреплено на оси колесной пары, а малое связано с валом двигателя шарнирно. Вал двигателя вращается в подшипниках, установленных в кожухе, закрывающем также и большое зубчатое колесо. Кожух упруго подвешивается к раме тележки. Карданный вал с одной стороны шарнирной муфтой связан с полым валом двигателя, с другой — также шарнирной муфтой с валом шестерни. Внутренний диаметр полого вала должен быть таким, чтобы при наибольших прогибах рессор карданный вал не касался внутренней поверхности полого вала.

Назначение подвешивания. Подвешивание ТЭД обеспечивает передачу статических и динамических нагрузок от него на раму тележки. При его проектировании стремятся снизить необрессоренную массу, передаваемую от ТЭД к раме тележки, которая увеличивает динамические нагрузки в экипажной части и требует снижения скорости движения локомотива.

Классификация подвешивания ТЭД. Подвешивание ТЭД может быть: первого, второго или третьего класса. Подвешивание первого класса называется опорно-осевым. При этом подвешивании 50 % массы ТЭД передается на ось колесной пары жестко, а 50 % – через пружинную подвеску на раму тележки. Недостатком этого типа является повышенное динамическое воздействие на путь. Уменьшение динамического воздействия на путь достигается при подвешивании второго и третьего класса. Подвешивание второго класса называется опороно-рамным, с подрессоренным ТЭД и неподрессоренным тяговым редуктором. Подвешивание третьего класса также называется опорно-рамным, с подрессоренным ТЭД и тяговым редуктором. В этом случае крутящий момент передается при помощи шарнирно-рычажного устройства или упругих муфт, размещенных между валом якоря и шестерней или между зубчатым колесом и колесной парой. Преимущество опорно-рамного подвешивания заключается в том, что ТЭД защищен от вибрации рессорным подвешиванием тележки, а также в значительном снижении неподрессоренного веса локомотива. Недостатком этого привода является его сложность и повышенные расходы на его содержание и ремонт. Привод первого типа применяется на грузовых и маневровых локомотивах, а второго типа – на пассажирских.

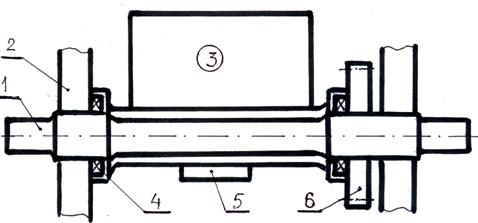

При опорно-осевом подвешивании ТЭД одной стороной опирается на ось колесной пары через моторно-осевые подшипники, а другой – на раму тележки через пружины, установленные в траверсе. Ведомая шестерня непосредственно напрессовывается на ось. Моторно-осевые подшипники смазываются через пакет фитилей и дополнительно с помощью шестеренчатого насоса. Такое подвешивание применяется на тепловозах 3ТЭ10М, 2ТЭ116, ТЭМ2 и др. В эксплуатации этот узел часто выходит из строя из-за прекращения подачи смазки. Для повышения надежности подвешивания и снижения затрат на его обслуживание на тепловозе 2ТЭ25А установлены роликовые конические подшипники, которые смазываются консистентной смазкой и дефектируются только на тяжелых ремонтах (рис. 10.1).

Рис. 10.1. Опорно-осевое подвешивание с подшипниками качения: 1 – ось колесной пары;

2 – колесный центр; 3 – тяговый электродвигатель; 4 – роликовый подшипник;

5 – корпус подшипниковый; 6 – зубчатое колесо

При опорно-рамном подвешивании второго класса ТЭД с помощью пружин подвешивается к раме тележки, а ведомая шестерня жестко соединена с осью колесной пары. Для компенсации взаимных перемещений этих узлов якорь соединен с шестерней резино-кордовой муфтой, позволяющей передавать крутящий момент в условиях их взаимного перемещения.

Для обеспечения параллельности осей шестерен редуктора и постоянства расстояний между ними корпус редуктора делается несущим с подшипниками для валов. Кроме того, для восприятия реактивного момента редуктор дополнительно крепится реактивной тягой к раме тележки. Редуктор сварно-литой, с ребрами жесткости, расположенными снаружи. Подвешивание второго класса обладает лучшими динамическими качествами, чем опорно-осевое, но требует усложнения конструкции ТЭД (якорь через прямозубую передачу и торсионный вал передает крутящий момент к резино-кордовой муфте). Такое подвешивание ТЭД применено на тепловозах 2ТЭ121 и 2ТЭ136.

Рис. 10.2. Опорно-рамное подвешивание 2-го класса:

1 – остов ТЭД; 2 – зубчатая муфта; 3 – якорь ТЭД; 4 – торсионный вал;

5 – пружинная подвеска; 6 – резино-кордовая муфта

При опорно-рамном подвешивании третьего класса ТЭД и тяговый редуктор опираются на раму тележки. Для обеспечения такого подвешивания на ось колесной пары устанавливается полый вал, а на него – через подшипники – зубчатое колесо (рис. 15.3). Для передачи крутящего момента с зубчатого колеса на колесную пару устанавливается тяговая муфта. Схема передачи крутящего момента следующая: шестерня – зубчатое колесо – кронштейн зубчатого колеса – тяговая муфта – поводок – резино-металлический шарнир – полый вал – тяговая муфта другого колесного центра.

Рис. 10.3. Опорно-рамное подвешивание 3-го класса: 1 – тяговый электродвигателей;

2 – полый вал; 3 – корпус подшипников; 4 – зубчатое колесо; 5 – резинометаллический шарнир; 6 – тяговая муфта; 7 – кронштейн зубчатого колеса; 8 – поводок

Данное подвешивание ТЭД имеет наилучшие динамические качества, но обладает значительной сложностью, что увеличивает расходы на ремонт. Подвешиванием 3-го класса оборудуются пассажирские локомотивы ТЭП70, ТЭП60, ЭП1.

Расчет нагрузки на ось колесной пары при работе ТЭД

В конструкции тележек тяговый электродвигатель может быть расположен за осью колесной пары и перед ней. На тепловозе 3ТЭ10М на передней тележке ТЭД имеют первое расположение, а на второй – второе. При расположении ТЭД за осью вертикальная составляющая давления на зуб колеса РЗ будет разгружать колесную пару, а при расположении перед осью – нагружать.

Величина дополнительной нагрузки определяется как

Δ Р = РЗ ± ,

где d – расстояние от оси якоря ТЭД до точки приложения реакции опоры; MР – реактивный момент; с – расстояние от оси колесной пары до оси якоря ТЭД; + при расположении ТЭД за осью колесной пары; – при расположении ТЭД перед осью колесной пары.

Разгрузка колесной пары снижает коэффициент сцепления, и следовательно, как силу тяги, что вызывает боксование колесной пары и снижает скорость движения. Для компенсации разгрузки колесной пары на некоторых локомотивах устанавливаются пневматические догружатели (тепловоз ТЭМ7).

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

В процессе выполнения настоящей работы я теоретически повторил устройство колесно-моторного блока электровоза, под которым понимаются устройства подвешивания тяговых двигателей и тяговая передача, изучил технологический процесс ремонта этих узлов при текущем ремонте ТР-3. Я ознакомился с правилами их ремонта, как теоретически, по учебникам, так и практически, во время прохождения слесарной практики. Я научился безопасным приемам труда, соблюдал меры безопасности при нахождении на железнодорожных путях, правила личной гигиены.

Содержание

ВВЕДЕНИЕ 3

1 КРАТКАЯ ХАРАКТЕРИСТИКА КОЛЕСНО-МОТОРОНОГО БЛОКА 5

1.1 Назначение и устройство колесно-моторного блока 5

1.2 Требования, предъявляемые к колесно-моторным блокам 10

2 ТЕХНОЛОГИЯ РЕМОНТА КОЛЕСНО-МОТОРНОГО БЛОКА 10

2.1 Неисправности колесно-моторного блока 10

2.2 Диагностика колесно-моторного блока 12

2.3 Разборка и ремонт колесно-моторного блока 13

2.4 Сборка и испытание колесно-моторного блока 21

2.5 Нормы периодичности технического обслуживания и ремонта локомотивов 24

2.6 Нормы продолжительности и трудоёмкости технического обслуживания и ремонта локомотивов в локомотивных депо 25

3 ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ПРОВЕДЕНИИ СЛЕСАРНЫХ РАБОТ 27

ЗАКЛЮЧЕНИЕ 29

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 30

ПРИЛОЖЕНИЕ А 31

ПРИЛОЖЕНИЕ Б

Вложенные файлы: 1 файл

Sam_kursovoy.doc

1 КРАТКАЯ ХАРАКТЕРИСТИКА КОЛЕСНО-МОТОРОНОГО БЛОКА 5

1.1 Назначение и устройство колесно-моторного блока 5

1.2 Требования, предъявляемые к колесно-моторным блокам 10

2 ТЕХНОЛОГИЯ РЕМОНТА КОЛЕСНО- МОТОРНОГО БЛОКА 10

2.1 Неисправности колесно- моторного блока 10

2.2 Диагностика колесно-моторного блока 12

2.3 Разборка и ремонт колесно-моторного блока 13

2.4 Сборка и испытание колесно- моторного блока 21

2.5 Нормы периодичности технического обслуживания и ремонта локомотивов 24

2.6 Нормы продолжительности и трудоёмкости технического обслуживания и ремонта локомотивов в локомотивных депо 25

3 ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ПРОВЕДЕНИИ СЛЕСАРНЫХ РАБОТ 27

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 30

ПРИЛОЖЕНИЕ А 31

ПРИЛОЖЕНИЕ Б 32

Идея использования электрической энергии для тяги рельсового транспорта в России была практически решена в 1876 г., когда на пассажирском вагоне был установлен электрический двигатель, а в 1880 г. построен рельсовый путь для испытаний вагона в движении. Однако, несмотря на ряд практических предложений и проектов, электрические локомотивы не производились вплоть до начала электрификации железных дорог в 1924 г.

На железных дорогах России эксплуатируется несколько типов электровозов. Их классификация осуществляется по роду тока, типу передач, виду работы и осевым характеристикам.

По роду тока, подводимого к электровозам, различают магистральные электровозы постоянного тока с номинальным напряжением на токоприемнике З кВ, переменного однофазного тока напряжением 25 кВ, частотой 50Гц и электровозы двойного питания.

В зависимости от способа передачи вращающего момента от тягового двигателя на колесные пары различают электровозы с индивидуальным и групповым приводом.

При индивидуальном приводе вращающий момент передается на колесную пару от отдельного тягового двигателя. При групповом приводе вращающий момент от одного тягового двигателя передается группе колесных пар через специальный редуктор.

Большинство электровозов имеют индивидуальный привод, более удобный в эксплуатации.

По роду работы электровозы подразделяются на грузовые, пассажирские и маневровые.

Основными сериями грузовых электровозов постоянного тока являются ВЛ10, ВЛ11, ВЛ11к, ВЛ11м и переменного тока ВЛ80к, ВЛ80р, ВЛ80т, ВЛ85. Электровоз ВЛ82М является локомотивом двойного питания. В пассажирском движении эксплуатируются электровозы постоянного тока серий ЧС2Т, ЧС6, ЧС7, ЧС200 и переменного тока ЧС4, ЧС4Т, ЧС8.

В настоящее время ведется производство новых серий локомотивов постоянного тока – 2ЭС6, 2ЭС10, ЭП2К и переменного тока 2ЭС7, а также локомотивов двойного питания, такие как ЭП20.

1 КРАТКАЯ ХАРАКТЕРИСТИКА КОЛЕСНО-МОТОРНОГО БЛОКА

- Назначение и устройство колесно-моторного блока

- Обеспечение упругой связи ТЭД с КП

- Обеспечение минимального веса необрессоренных частей

- Обеспечение наиболее выгодной скорости и высокого КПД

- Обеспечение такого расположения двигателя, при котором они легко доступны для осмотра и ремонта, а также защищены от снега, сырости и пыли

- Обеспечение высокой безотказности в работе, т.к. тяговая передача не резервируется и отказа её практически полностью или частично приводит к отказу локомотива

- Обеспечение повышенного температурного уровня

Колесно-моторный блок – это комплекс устройств, служащих для преобразования энергии некоторого вида в работу, по преодолению сил сопротивления движению поезда. Колесно-моторный блок предназначен для передачи вращающего момента, создаваемого ТЭД в режимах тяги и торможения. В состав колесно-моторного блока входит:

- Преобразующие и регулирующие устройства

Для передачи вращающего момента от вала тягового двигателя на колесную пару применяют тяговые передачи. На грузовых электровозах, конструкционная скорость которых 100—110 км/ч, обычно применяют опорно-осевое подвешивание двигателей, при котором двигатель одной стороной через моторно-осевые подшипники жестко опирается на ось колесной пары, а другой упруго связан с рамой тележки. При опорно-осевом подвешивании вращающий момент на колесную пару передается через тяговую зубчатую передачу, состоящую из шестерни, насаженной непосредственно на вал тягового двигателя, и зубчатого колеса, находящегося на колесной паре. На грузовых электровозах обычно применяют двусторонние передачи, т. е. шестерни насаживают на оба конца вала двигателя. Недостаток опорно-осевого подвешивания заключается в том, что удары, воспринимаемые колесной парой, жестко передаются на двигатель через моторно-осевые подшипники и зубчатое зацепление; кроме того, так как часть массы двигателя (примерно половина) передается жестко на колесную пару, то значительно увеличиваются масса неподрессоренных частей и динамические нагрузки на путь. Однако опорно-осевое подвешивание получило широкое распространение вследствие простой конструкции тяговой передачи.

На электровозах ВЛ11 применяют жесткие косозубые передачи. Основными параметрами зубчатой передачи являются: начальные окружности зубчатых колес, передаточное число, модуль, угол зацепления, шаг и межцентровое расстояние.

Начальная окружность — это расчетная (условная) окружность, по которой как бы происходит соприкасание зубьев колес, находящихся в зацеплении. По начальной окружности нормируют и проверяют толщину зуба. Передаточное число — это отношение диаметров начальных окружностей (или чисел зубьев) зубчатого колеса и шестерни, оно показывает, во сколько раз частота вращения колесной пары меньше, а вращающий момент больше, чем частота вращения и вращающий момент якоря тягового двигателя.

Модуль зубчатого колеса (шестерни) представляет собой отношение диаметра начальной окружности к числу зубьев; модуль является показателем размера зуба. Форма поверхности зуба характеризуется углом зацепления. Чем больше угол зацепления, тем шире нижняя часть зуба и уже его вершина.

Расстояние между одинаковыми точками двух смежных зубьев, измеренное по начальной окружности, называется шагом зубчатой передачи. Расстояние между центрами начальных (делительных) окружностей зубчатого колеса и шестерни называется межцентровым расстоянием.

При опорно-осевом подвешивании тяговый двигатель одной стороной с помощью специальной конструкции подвешен к поперечной балке рамы тележки, а другой опирается на ось колесной пары.

На электровозах ВЛ11 применен привод 1-ого класса - опорно-осевое подвешивание ТЭД и зубчатой передачи, т.е. маятниковое подвешивание тяговых двигателей, при котором одна часть ТЭД опирается на ось колесной пары через моторно-осевой подшипник (далее – МОП), а другая часть двигателя крепится к раме тележки. Со стороны рамы двигатель может иметь разную систему подвешивания. Маятниковая подвеска представляет собой 4 резиновые шайбы – амортизатор. Резиновые шайбы обеспечивают эластичность подвешивания двигателя, в качестве подстраховки на остове двигателя и шкворневом брусе рамы тележки имеются специальные приливы.

Рисунок 1 – Маятниковое подвешивание ТЭД

К шкворневой балке рамы тележки шарнирно с помощью валика 9 (рис. 1) прикреплена подвеска 4. Валик от выпадания защищен планками, одна из которых приварена, а другая закреплена болтами. Для уменьшения износа в подвеску и приливы 10 шкворневой балки запрессованы втулки 8 из марганцовистой стали Г13Л. Нагрузка от массы тягового двигателя, а также при его колебаниях передается на подвеску через кронштейн 6, резиновые 1 и стальные шайбы 2 и 5. Литой кронштейн в болтами 7 прикреплен к остову тягового двигателя 11. В свободном состоянии резиновые шайбы имеют высоту 80 мм. При монтаже гайкой 3 создается предварительное сжатие (на 25 мм). Для предупреждения падения двигателя на путь в случае обрыва подвески или поломки кронштейна предусмотрены приливы на остове двигателя и шкворневой балке.

Монтаж подвешивания производят в следующем порядке. На кронштейны тяговых двигателей укладывают верхние резиновые и стальные шайбы, после чего опускают раму с закрепленными подвесками; при этом подвески должны войти в.отверстия в шайбах. Затем заводят нижние резиновую и стальную шайбы и закрепляют корончатой гайкой; затяжку гайки производят до упора стальной шайбы в кольцевой бурт подвески. Перед монтажом валик смазывают универсальной смазкой УС-2, а опорные поверхности под резиновые шайбы припудривают тальком.

На ось колесной пары двигатель опирается в двух местах через моторно-осевые подшипники, которые размещены в приливах остова тягового двигателя.

Зубчатая передача электровоза ВЛ11 жесткая косозубая двусторонняя. Шестерня (рис. 2) изготовлена из поковки хромо-никелевой стали марки 20ХНЗА. После механической обработки шестерню подвергают нитроцементации на глубину 1,6—2,4 мм и закалке. Для насадки шестерни на вал тягового двигателя она имеет коническое отверстие (конусность 1:10); на конической поверхности есть канавка шириной 20 мм для направляющей шпонки, а на торце шестерни — выточка для гайки, предохраняющей шестерню от сползания с конца вала. Перед насадкой конические поверхности вала и шестерни притирают так, чтобы общая поверхность контакта была не менее 85% (проверяют путем нанесения краски).

Рисунок 2- Шестерня тяговой передачи

На конец вала якоря шестерню насаживают в нагретом состоянии (температура 150—180° С, нагрев только индукционный; нагрев в масле не допускается) с натягом 0,27—0,30 мм и закрепляют гайкой.

Зубчатое колесо (рис. 3) цельнокатаное, состоящее из ступицы 4, диска 2, обода 3 с зубьями 1, изоготовляют из стали 55 и подвергают объемной закалке с высоким отпуском. Все зубья подвергают дефектоскопированию.

Передаточное число зубчатой передачи 3,826 (число зубьев шестерни 23, зубчатого колеса 88), межцентровое расстояние 617,5 мм, угол зацепления 20°, угол наклона зубьев 24°37'12".

Рисунок 3 – Зубчатое колесо

Кожухи зубчатых передач на электровозах ВЛ11 изготовлены из стеклопластика. Стеклопластиковый кожух (рис. 4) состоит из двух половин 1 и 2, соединенных между собой болтами. Масленка 3 прикреплена к кожуху болтами, устанавливаемыми (как и гайки) на эпоксидной смоле. Перед монтажом масленки под планку укладывают пять слоев стеклоткани, пропитанной полиэфирной смолой. Стальные бобышки 4 для крепления кожуха к остову двигателя и кронштейн 5 также устанавливают на эпоксидной смоле, причем зазоры между шпильками и стенками кожуха заполняют стекложгутом ЖС-1 на эпоксидной смоле. Наружные поверхности кожуха покрывают черной эмалью ПФ-115. В каждый кожух заливают 4 кг осерненной смазки марки 3 (зимой) или Л (летом). Контроль уровня смазки производят через масленку 3 с помощью указателя.

Рисунок 4-Кожух зубчатой передачи

1.2 Требования, предъявляемые к колесно-моторным блокам:

2. ТЕХНОЛОГИЯ РЕМОНТА КОЛЕСНО-МОТОРНОГО БЛОКА

2.1 Неисправности колесно- моторного блока

При опорно-осевом подвешивании тяговых двигателей наблюдается износ внутренней и наружной поверхностей моторно-осевых подшипников (МОП). При эксплуатации в МОП возникают трещины, происходит выплавление и выкрашивание баббита. Из-за больших нагрузок в деталях подвешивания тяговых электродвигателей (ТЭД) наблюдаются случаи излома кронштейнов, повышенная выработка упоров, просадки пружин пружинного комплекта или их излом и ослабление крепления шапок МОП. В кожухах тяговых редукторов появляются трещины и потёртости ( особенно в зимнее время ), изнашиваются уплотнения , ослабляются болтовые крепления , а также происходит износ зубьев шестерён редукторов. При рамном подвешивании тяговых двигателей самым ответственным узлом является редуктор, осуществляющий связь ТЭД с колёсной парой. Кроме того, повышенное внимание требуется уделять креплению как самого редуктора относительно рамы тележки, так и вспомогательных деталей. В редукторах, кроме неисправностей, характерных для опорно-осевого подвешивания двигателей, возникают дефекты в подшипниках, а также возможны неисправности резинокордной и карданной передач. При техническом обслуживании ТО-1 производят наружный осмотр всех деталей и узлов крепления ТЭД. ТО-1 регламентируется приказом начальника депо. Перечень работ является обязательным для локомотивных бригад на всём участке обращения локомотива. При техническом обслуживании ТО-2 на ощупь или при помощи специального термометра определяют степень нагрева моторно-якорных и моторно-осевых подшипников, который должен быть не более 80 С . Кроме того, проверяют целостность корпусов, их герметичность и крепление шапок МОП. Во время осмотра деталей опорно-осевых подвесок убеждаются в исправном состоянии маятниковой подвески, предохранительных упоров, дисков, кронштейнов и пружинного комплекта. Выпучивание резины и наличие масла на поверхностях резиновых шайб не допускается. Убеждаются в надёжности крепления подвесок к раме тележки, кронштейнов к остову двигателя, дисков на подвеске и предохранительных упоров на остове двигателя. Ослабление болтов, крепящих кронштейн и предохранительные упоры к остову ТЭД, не допускается. Следует обязательно проверять и состояние кожухов тяговой зубчатой передачи, их маслёнок, масломерных устройств, деталей крепления кожухов , крышек маслёнок и плотность их прилегания . Трещины в кожухе , течь смазки , в том числе и через уплотнение , не допускаются. При наличии неисправностей у перечисленных деталей их ремонтируют или заменяют новыми. Осматривая буксы (шапки ) моторно-осевых подшипников ,убеждаются в отсутствии течи смазки, плотности прилегания крышек к буксам, в наличии всех деталей крепления , исправности замков , надёжности крепления букс к остову двигателя. Через окно вкладыша МОП проверяют состояние баббитового покрытия. Наличие частиц баббита является признаком выплавления или его выкрашивания. В этом случае буксу снимают и производят ревизию вкладышей и шейки оси под моторно-осевой подшипник. Кроме того, сливается отстой и проверяется уровень смазки в шапках МОП и кожухах тяговой зубчатой передачи. Необходимо помнить , что наличие воды в МОП стимулирует коррозионную агрессивность содержащихся нефтянных кислот, которые разрушительно воздействуют на цветные металлы. При этом свинец постепенно « наматывается « из материала вкладыша, и на поверхности трения образуется пористая матрица , влекущая за собой возникновения задиров. При пониженном уровне смазка пополняется. О заправке смазкой делается запись в журнале технического состояния локомотива (форма ТУ - 152). Окончательный объём работ, выполняемый на ТО-2, устанавливается начальником локомотивного депо исходя из местных условий и типов (серий) ЭПС.

Читайте также: