Очистка сжатого воздуха реферат

Обновлено: 16.05.2024

Крайне нежелательно подключать пневмоинструмент к компрессору напрямую. В инструмент должен попадать воздух определенного давления. Слишком высокое давление опасно для механизма, а слишком низкое давление не дает пользоваться устройством по назначению.

Также для правильной работы инструмента важна чистота воздуха. Из компрессора воздух идет влажным и грязным. Такой воздух плохо влияет на работу инструмента, увеличивает риск поломки, ускоряет износ и загрязнение.

Чтобы избежать подобных проблем воздух после компрессора нужно подготовить перед попаданием в инструмент.

Очистка сжатого воздуха

Предварительную очистку воздуха производит сам компрессор, но этого недостаточно. В случае с масляными компрессорами воздух загрязняется конденсатом, отработанным маслом и ржавчиной в самом баке.

Воздух из безмаслянных компрессоров тоже нужно очищать. Хотя это проще.

Для удаления из сжатого воздуха конденсата, пыли, масла, ржавчины и других загрязнений используется фильтр. Фильтр ставится как можно ближе к инструменту и как можно дальше от компрессора. Так он удержит максимум мусора и влаги. Также рекомендуется охладить воздух перед попаданием в фильтр. Для этого длина шланга от компрессора до фильтра должна быть хотя бы в 5-10 метров. Желательно использовать спиральный шланг. Так воздух успеет охладиться и сконденсироваться до попадания в фильтр.

У разных инструментов отличаются требования к чистоте воздуха. В устройствах, где воздух используется для запуска привода, не обязательно добиваться максимальной очистки. Достаточно обезопасить механизм от вредоносных воздействий. У пневмоинструментов, где воздух нужен для распыления вещества, требования к чистоте более жесткие. Для этого существуют фильтры различных типов:

- Фильтр грубой очистки – задерживает крупные частицы. В зависимости от модели минимальный размер удерживаемых частиц может быть 20 мкм, 10 мкм или 5 мкм. Воздух, прошедший через такой фильтр, безопасен для механизма пневмоинструмента. Подходит для степлеров, нейлеров, гайковертов, шлифмашинок и прочих подобных инструментов.

- Фильтр тонкой очистки – удерживает частицы размером до 3 мкм, 1 мкм или 0,01 мкм в зависимости от модели. Получаемый воздух достаточно чистый для распыления краски, лаков и т.п.

- Угольный фильтр – удаляет запахи, газы, а также пары масла и кислот. Устанавливается после фильтра тонкой очистки. Воздух достаточно чистый для использования в медицинском оборудовании, пищевой и химической промышленности.

Для получения более чистого воздуха последовательно подключается несколько фильтров. Воздух должен идти от фильтра для частиц большего размера к фильтру для частиц меньшего размера. Угольный фильтр устанавливается в самом конце.

Не используйте плотные фильтры, если в этом нет необходимости. Воздуху тяжелее пройти через плотный фильтр. Это увеличивает нагрузку на всю систему.

Со временем в системе очистки скапливается конденсат. Если конденсата слишком много, то его нужно удалить, иначе качество очистки ухудшится. Для очистки используется клапан слива конденсата. Клапан бывает ручным или автоматическим. Ручной дешевле, но для очистки приходится на время останавливать работу. Автоматический клапан очищается сам, когда скапливается определенное количество конденсата. Конденсат сливается в дренажную систему или в специальную емкость. Если условия производства требуют раздельной утилизации масла и конденсата, то для этого используется сепаратор. Грязную воду можно спустить в канализацию, а вот масло утилизируется отдельно.

В некоторых случаях невозможно достаточно осушить нужные объемы воздуха с помощью фильтра. Из компрессора воздух выходит горячим. Чем выше температура воздуха, тем сильнее он удерживает влагу. Для профессионального снижения уровня влажности воздуха вместе с фильтрами используется осушитель воздуха.

Осушитель воздуха предотвращает образование конденсата. Вместе с влагой из воздуха частично уходит грязь и масло. Также снижается риск коррозии оборудования и предотвращается рост микроорганизмов.

При описании работы осушителей используется понятие точка росы под давлением. Это температура, при которой уровень влаги в сжатом воздухе достигает 100%. Если температура упадет ниже этого значения, то влага начнет конденсироваться. Чем ниже влажность, тем ниже должна упасть температура для дальнейшей конденсации влаги. Поэтому эффективнее осушитель, работающий при более низких температурах.

Осушители воздуха бывают двух типов:

- Рефрижераторные осушители – охлаждают сжатый воздух, благодаря чему влага конденсируется. Работают при температуре не ниже + 3 °C. Простая и надежная конструкция, не требующая особого обслуживания. Работает даже с грязным воздухом. Подходит для большинства типов производства.

- Адсорбционные осушители – влагу поглощает адсорбент. Устройство защищено от обледенения и работает даже при отрицательных температурах, вплоть до – 70 °C. Позволяет удалить из воздуха максимум влаги. Необходим для электронной, медицинской и пищевой промышленности. Это дорогое и сложное оборудование, требующее особой эксплуатации. Крайне нежелательно попадание грязного воздуха. Примерно раз в три года нужно менять адсорбент.

Контроль давления

Для хорошей работы пневмоинструмента давление воздуха должно оставаться стабильным. Но на пути к инструменту давление воздуха неизбежно падает. Также возможны колебания давления, связанные с особенностью организации производства. Даже длинна и положение шлангов влияют на давление. Чем длиннее пневмомагистраль, тем сложнее отслеживать и регулировать давление.

Регулятор давления (редуктор) позволяет отслеживать и регулировать давление сжатого воздуха. Снижает давление воздуха до установленного значения. У разных редукторов отличается диапазон регулирования. Чем шире диапазон регулирования, тем точнее устанавливается давление. Уровень давления отображается на манометре.

Воздух подается в инструмент равномерно, без перепадов давления. Нагрузка на всю систему снижается. Желательно, чтобы шланг от редуктора до пневмоинструмента был не более 5-10 метров в длину. Так проще точно регулировать давление воздуха, попадающего в инструмент. Если уровень давления в системе критический, то регулятор производит аварийный сброс давления.

Регулятор давления используется в системах с одним компрессором и несколькими разными инструментами. Можно одновременно подключить пневмоинструменты, работающие на сжатом воздухе с разным уровнем давления.

При выборе регулятора обратите внимание на его пропускную способность. Чем она выше, тем больше воздуха может проходить через устройство. Если пропускная способность недостаточна, то инструменты не будут получать нужное количество воздуха. Это снизит скорость и качество работы. Такое происходит даже при использовании мощного компрессора.

При работе с большими объемами воздуха используется ресивер. Используется для снижения нагрузки на компрессорный насос. Это особенно важно для поршневых компрессоров, которые сильно изнашиваются при работе без перерывов. Желательно, чтобы поршневой компрессор работал не более 36 минут в час. Ресивер накапливает сжатый воздух и охлаждает его. Когда в компрессоре заканчивается воздух, то он выключается, а система берет воздух из ресивера.

Ресивер подбирается под компрессорный насос. Если объем ресивера слишком большой, то для его заполнения насосу придется работать на износ.

Ресиверы могут подключаться последовательно или параллельно. Во втором случае увеличивается пропускная способность системы и сглаживаются перепады давления.

Смазка инструмента

Для работы пневмоинструментам нужна постоянная смазка. Для этого периодически приходится прерываться и закапывать масло прямо в сам инструмент. Это отнимает время и отвлекает от работы.

Для пневмоинструментов используется масло с вязкостью 32

Для автоматической смазки используется лубрикатор (маслораспылитель). Лубрикатор устанавливается после фильтра и редуктора. Он добавляет нужное количество масла для инструмента в поток очищенного воздуха. Воздух подсасывает и распыляет масло, после чего оно летит в сам инструмент. Пневмоинструмент смазывается прямо во время работы.

Не используйте лубрикатор в системах, где воздух используется для распыления. Часть масла будет попадать в струю воздуха.

Длина шланга от лубрикатора до инструмента не должна быть больше 10 метров. Иначе масло просто не долетит до инструмента. Лучше всего поместить лубрикатор выше инструмента, чтобы маслу было проще добраться до цели.

Все сразу

В некоторых случаях дешевле и удобнее использовать блок подготовки воздуха. Это упрощает и уменьшает схему. Устройство объединяет в себе сразу несколько функций. Выпускается в двух вариантах: фильтр-регулятор и фильтр-регулятор-лубрикатор. Во втором случае устройство имеет две колбы. В первой колбе собирается масло, конденсат, пыль и т.д., а в другой колбе залито масло для пневмоинструмента. После чего подготовленный воздух направляется в инструмент. Блок подготовки воздуха ставится как можно дальше от компрессора и как можно ближе к инструменту.

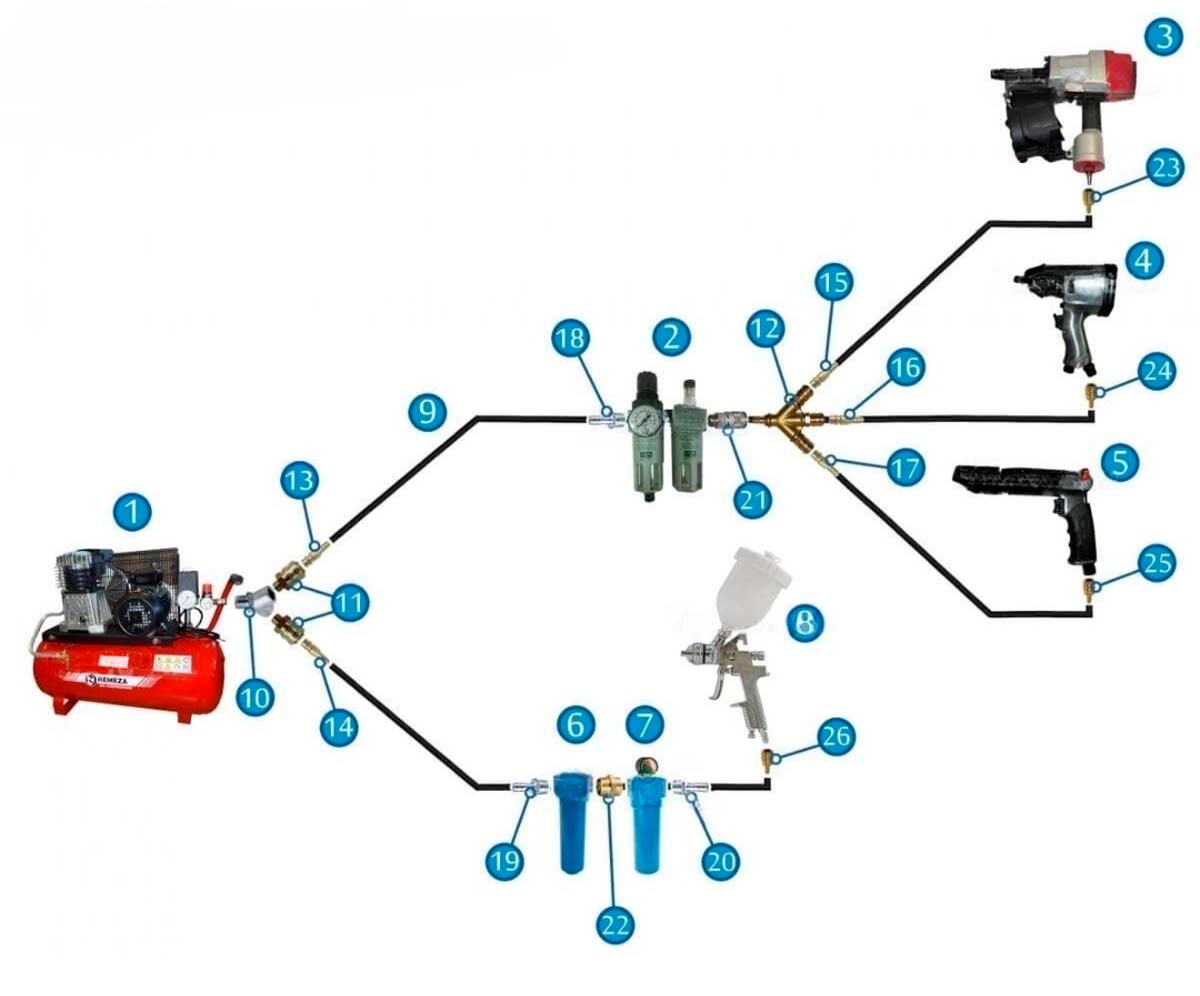

На схеме ниже показано как правильно подключать пневмоинструменты. Верхняя линяя показывает, как правильно подключить инструменты, где воздух используется для запуска привода. Для большинства пневмоинструментов рекомендуется именно такой тип подключения. Нижняя линия показывает, как подключать инструменты, где воздух используется для распыления.

| 1 | Компрессор |

| 2 | Блок подготовки воздуха фильтр-регулятор-лубрикатор 5-15 мкм |

| 3 | Пневматический пистолет |

| 4 | Пневматический гайковерт |

| 5 | Пневматическая дрель |

| 6 | Фильтр 3 мкм |

| 7 | Фильтр 0,01 мкм |

| 8 | Краскопульт |

| 9 | Шланг |

| 10 | Переходник Y - образный (блистер) FUBAG |

| 11 | Муфта быстросъемная - резьба наружная |

| 12 | Быстросъемный тройник 3xМАМА - 1xПАПА |

| 13 - 17 | Быстросъемная ПАПА х елочка |

| 18 - 20 | Переходник - елочка (с обжимным кольцом) блистер FUBAG |

| 21 | Быстросъемная МАМА х наружная резьба G1/4 |

| 22 | Штуцер 3/8н-3/8н |

| 23 - 26 | Быстросъемная МАМА x елочка |

Фитинги и шланги используются для соединения частей пневмомагистрали друг с другом.

Фитинги бывают самых разных форм и размеров: штуцеры, переходники, тройники, отводы и т.д. Это упрощает создание сложных разветвленных схем. Они хорошо держаться, при этом их легко демонтировать и снова соединять. Мы не рекомендуем крепить шланги без использования фитингов. Такие соединения ненадежны и опасны.

Шланги тоже бывают различной длинны и формы. Подбирайте удобные для ваших условий работы. Главное использовать шланг с нужным внутренним диаметром. Эта цифра указывается в паспорте инструмента.

Заключение

Подготовка воздуха очень важна при использовании пневмоинструмента. Если последуете советам из этой статьи, то ваш инструмент будет работать правильно и эффективно. Вероятность поломок снизится, а срок службы увеличится.

Воздухосборники (ресиверы) устанавливают между концевыми холодильниками компрессоров и воздухопроводной сетью. Они служат для сглаживания пульсации потока воздуха, поступающего из компрессора, создания запаса сжатого воздуха для использования в моменты пиковых нагрузок и отделения воды и масла, содержащихся в сжатом воздухе. Воздухосборники особенно необходимы для поршневых компрессоров, у которых выходной поток сжатого воздуха имеет большую пульсацию. Воздухосборники могут быть вертикального и горизонтального исполнения. Наибольшее распространение получили вертикальные, так как они занимают меньшую площадь и более эффективно удаляют загрязнения.

Для лучшей сепарации масла и влаги ввод воздуха делают в средней части воздухосборника (рис. 5.5, г), а вывод— в верхней (при этом входной трубопровод внутри сборника загибается книзу). Внутри воздухосборника устанавливают перегородки или отбойные щиты, заставляющие воздух изменять направление движения. Объем воздухосборника определяют в зависимости от типа и производительности компрессора, допускаемого колебания давления, способа регулирования производительности компрессорной установки и технических требований потребителей.

Для сглаживания пульсации воздуха, подаваемого из компрессора, достаточно установить воздухосборник, объем которого в 25—40 раз превышает объем цилиндра компрессора. Для компенсации пиковых нагрузок в момент одновременной работы наибольшего числа потребителей объем воздухосборника необходимо принимать от 1/120 до 1/60 часовой производительности компрессора.

В сжатом воздухе, поступающем от компрессора, всегда содержится вода, минеральное масло, различные кислоты, щелочи и механические частицы. Эти вредные для пневматических систем примеси могут находиться в сжатом воздухе в виде пара и конденсата. Часто эти примеси образуют водомасляные эмульсии с очень высокой вязкостью.

Источниками загрязнения сжатого воздуха маслом может быть смазочный материал компрессоров, масляные фильтры, устанавливаемые во всасывающих трубах компрессоров, пары и распыленное масло из окружающей компрессор среды. Вынос в линию нагнетания смазочного материала компрессоров является основной причиной содержания масла в пневматических системах.

Высокая температура в поршневом пространстве компрессоров и начальном участке линии нагнетания приводит к парообразованию и термическому разложению масел. В результате масло частично окисляется, образуя нагары и лакообразные пленки, а легкие фракции продуктов разложения масел уносятся в пневмосистему. Концентрация, дисперсный состав и природа твердых загрязнений сжатого воздуха зависят от загрязненности атмосферы, окружающей компрессор. Основным поставщиком механических загрязнений являются продукты коррозии воздухопроводов, а также грязь, попавшая в пневмосистему при монтаже.

Степень очистки воздуха классифицируется ГОСТом (установлено 15 классов чистоты). В каждом классе чистоты воздуха имеются требования, лимитирующие наличие воды, масла и механических примесей по размеру частиц и по общему их количеству в единице объема.

С целью снижения вредного влияния загрязнений сжатого воздуха на работоспособность пневмоприводов машин, пневмоинструмента применяют теплообменные и конденсатоотводящие устройства и различные очистные устройства (поглотители, фильтры, масло и влагоотделители); стремятся исключить при разводке сетей образование скопления и застоя конденсата и проводят систематическую проверку состояния пневмосистемы и ее очистку.

Снижение влагосодержания (осушка) в сжатом воздухе обеспечивается путем охлаждения (с последующим подогревом до рабочей температуры) потока воздуха, а также пропускание воздуха через поглощающие вещества. Охлаждение потока воздуха осуществляется в теплообменниках.

Очистку сжатого воздуха от механических включений проводят при помощи различных пористых перегородок и называют фильтрацией. Наибольшее применение в пневматике получили металлокерамические и тонковолокнистые фильтрующие материалы. Металлокерамические материалы могут обеспечить фильтрацию частиц от 1 до 80 мкм. Металлокерамические фильтры получают методом спекания частиц различных материалов: бронзы, стали, титана и т. д. Фильтры из тонковолокнистых материалов способны провести очистку сжатого воздуха от примесей размером 0,1 . 0,5 мкм.

Очистку сжатого воздуха с использованием инерционных сил проводят в центробежных аэродинамических устройствах (рис. 5.9, а) и с ударом воздуха в перегородку (рис. 5.9,6). Эти способы очистки называют инерционными. Наибольшее распространение получили центробежные или циклонные очистители, обеспечивающие высокую степень очистки. Размер отделяемых частиц 5 . 40 мкм, а эффективность отделения 50 . 95%.

На рис. 5.9,в представлена конструкция фильтра влагоотделителя центробежного типа. Твердые частицы, капли воды и масла, находящиеся в потоке сжатого воздуха, закрученного по спирали крыльчаткой 1, отбрасываются на внутренние стенки резервуара 3. Под крыльчаткой встроен металлокерамический фильтр 2 с фильтрацией частиц размером больше 40 мкм.

Отражатель 4 перегораживает внутреннюю полость резервуара и предотвращает захват влаги, скопившейся на дне резервуара, потоком сжатого воздуха. Степень отделения капельной влаги этим типом влагоотделителей 80 . 90 % в зависимости от пропускаемого расхода воздуха.

Законодательство требует от работодателей, чтобы рабочие, подверженные влиянию вредных веществ, находящихся во вдыхаемом воздухе, были обеспечены средствами респираторной защиты. Такие средства защиты должны давать адекватную очистку загрязненного воздуха и его дальнейшую бесперебойную подачу к органам дыхания.

Сжатый воздух, используемый в системах принудительной подачи воздуха, одно из распространенных средств обеспечения респираторной защиты работающих. Рабочее давление, воздушный поток и качество сжатого воздуха могут в большой степени влиять на работу систем принудительной подачи воздуха. Безопасность работающих с такими системами напрямую зависит от понимания ответственного персонала принципов работы каждого компонента, составляющего общую систему подачи воздуха и как они влияют на качество воздуха, подаваемого для дыхания.

Цель данной статьи – перечислить основные компоненты, составляющие типичную систему подачи воздуха, объяснить принципы их работы и влияние на качество исходящего воздуха.

В случае, если рабочие применяют системы принудительной подачи воздуха, работодатель обязан обеспечить, чтобы подаваемый воздух отвечал установленным санитарным нормам.

Содержание кислорода: 19,5 – 23,5

Содержание углеводородов (конденсированный): менее 5 мг/м3

Угарный газ: менее 10 миллионных долей

Углекислый газ: менее 1,000 миллионных долей

Нужна помощь в написании реферата?

Мы - биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Точка росы: достаточно низкая для предотвращения конденсации и замерзания.

Системы подачи сжатого воздуха обычно состоят из следующих компонентов:

Воздушный компрессор, который обычно имеет послеохладитель для охлаждения горячего сжатого воздуха и механический сепаратор для разделения воздуха и влаги.

Систему очистки сжатого воздуха, которая может состоять из воздушного фильтра, осушителя воздуха и сорбентов для доочистки воздуха.

Системы распределения воздуха, в которою могут входить трубы, регуляторы давления, разветвители и респираторы для принудительной подачи воздуха.

Измерительные приборы для контроля уровня углекислого газа, точки росы, температуры воздуха и давления.

Нужна помощь в написании реферата?

Мы - биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Воздушный компрессор засасывает внутрь окружающий воздух и сжимает его для дальнейшего использования в рабочих процессах (например, в покраске, аэрации и т.п.) или в качестве привода для оборудования (для работы различного вида пневмооборудования). Существует три основных вида компрессоров: возвратно-поступательные (поршневые), ротационные винтовые и центробежные.

Выбор компрессора для обеспечения потребностей респираторной защиты.

При работе респираторных систем для расчета необходимого исходящего объема воздуха учитывается следующее:

Общее потребление воздушного потока всеми респираторными системами одновременно.

Достаточный дополнительный объем воздуха для компенсации циклов возврата в работе компрессора. Рекомендуется применять коэффициент Х 1,2.

Дополнительный запас воздуха для работы систем очистки (например, осушителя) – коэффициент Х 1,15.

Нужна помощь в написании реферата?

Мы - биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Например, при работе трех систем 3М Вортекс для респираторной защиты и охлаждения подаваемого воздуха, каждая из систем может потреблять до 600 л/мин воздуха. Соответственно все три системы потребляют до 1800 л/мин воздуха. Используем рекомендованный коэффициент: 1800 л/мин Х 1,2 Х 1,15= 2484 л/мин. То есть, компрессор должен давать такой исходящий воздушный поток при уровне давления, необходимом для работы оборудования (в данном случае для 3М Вортекс – 3,5-6,0 Бар).

Кроме того, при определении необходимого выходного давления компрессора нужно учитывать следующее:

Максимальное разрешенное давление воздушного потока, подаваемого в респираторные системы – 8,5 Бар.

Исходящее давление компрессора должно быть достаточным для компенсации потерь при прохождении воздуха по трубопроводу. Кроме того, необходимо учитывать потери при прохождении воздуха через возможные фильтрующие или осушающие системы, расположенные на линии. Осаждение грязи в фильтрующих системах тоже должно быть учтено при расчете необходимой производительности компрессора. Для промышленного применения, система трубопроводов должна быть такой, чтобы перепад давления составлял от 0,01 до 0,02 Бар на каждые 3 погонных метра трубопровода.

Регуляторы давления используются для установки давления воздуха в пределах, рекомендуемых изготовителями респираторных систем.

Послеохладитель – первая стадия обработки сжатого воздуха.

В зависимости от типа компрессора температура исходящего воздуха может быть от 90 до 170`C. Сжатый воздух такой температуры нельзя применять для работы респираторных систем или пневмооборудования. Послеохладитель понижает температуру исходящего воздуха, обычно до 37`C и более. Есть два типа послеохладителей: воздушные и водяные. Воздушные послеохладители используют вентилятор для подачи воздуха к серии змеевиков, через которые проходит горячий сжатый воздух. Охлаждающий эффект воздушного послеохладителя зависит в большой степени от времени года и температуры окружающего воздуха. Работа водяного послеохладителя в меньшей степени зависит от окружающей температуры.

Нужна помощь в написании реферата?

Мы - биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Механический сепаратор – вторая стадия обработки сжатого воздуха.

Во время охлаждения воздуха в послеохладителе происходит конденсация водяных паров, присутствующих в сжатом воздухе. Механический сепаратор обычно располагается непосредственно за послеохладителем и применяется для удаления конденсируемой влаги из сжатого воздуха. В механическом сепараторе создается центробежная сила, которая выталкивает капельки влаги к стенкам сосуда и затем она стекает вниз сепаратора. Сепараторы обычно имеют автоматические дренажные баки. Правильная работа дренажного бака имеет большое значение, так как механический сепаратор обычно удаляет до 99% влаги конденсируемой в послеохладителе.

Фильтрация и доочистка воздуха – последняя стадия обработки воздуха.

У типичного промышленного компрессора есть несколько фильтров, расположенных в точке забора воздуха и после механического сепаратора.

Для получения относительно чистого и сухого воздуха, часто применяется фильтрующая панель. В ее состав обычно входит механический сепаратор, коалесцирующий и угольный фильтры, регулятор давления и разветвитель. Фильтрующие панели обычно дешевле, чем полные очистители воздуха, содержащие кроме того осушители и катализаторы. Фильтрующие панели не удаляют угарный газ из подаваемого воздуха.

Для удаления ржавчины и крошечных частичек грязи применяются противоаэрозольные фильтры. Такие фильтры могут иметь индикаторы перепада давления, которые показывают, когда необходимо заменить фильтр.

Для удаления неприятных запахов применяются фильтры с активированным углем.

Нужна помощь в написании реферата?

Мы - биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

В фильтрующих системах могут применяться катализаторы, которые конвертируют угарный газ в углекислый газ. Эффективная работа катализатора зависит от степени сухости воздуха, поэтому вместе с катализатором необходимо использовать осушители воздуха.

Осушение сжатого воздуха.

Механические сепараторы с дренажными баками могут удалять до 75% всей влаги, находящейся в сжатом воздухе на всех участках его прохождения. Чтобы все оборудование работало нормально, необходимо осушать воздух еще в большей степени. Осушители воздуха оцениваются по точке росы. Точка росы – это температура, при которой водяные пары в сжатом воздухе начинают конденсироваться. Осушители создают существенную разницу между точкой росы сжатого воздуха и температурой сжатого воздуха. Чем больше эта разница, тем меньше вероятность пагубного воздействия влаги на всю систему. После того, как воздух выходит из послеохладителя с температурой около 37`C, дальнейшая конденсация воздуха не происходит, если температура воздуха не станет ниже точки росы осушителя.

Существует много видов осушителей. Наиболее часто применяются осушители охлаждающего и регенеративного сиккативного типов. Сиккативный осушитель потребляет до 15% от общего воздушного потока и это необходимо учитывать при расчете необходимой производительности компрессора.

Как сделать осушенный воздух пригодным для дыхания?

Так как воздух после осушителя выходит очень сухим, некоторые системы подачи воздуха включают увлажнители воздуха, размещаемые после катализаторов и перед респираторными системами. Такие увлажнители требуют постоянного обслуживания.

Система распределения воздуха.

Для изготовления трубопроводов чаще применяются чистая углеродистая сталь, медь или нержавеющая сталь. Длина трубопровода может варьироваться по необходимости, учитывая при этом требования касательно минимального входного давления респираторных систем. Выходное давление компрессора должно быть достаточным, чтобы компенсировать потери при прохождении воздуха по трубопроводу. Диаметр трубопровода должен быть таким, чтобы обеспечить необходимую величину воздушного потока. Малый диаметр плюс грязь и влага, забивающие фильтрующие элементы уменьшают воздушный поток и уменьшают давление воздуха на входе респираторных систем. Длина шланга самой респираторной системы ограничивается 30 метрами.

Нужна помощь в написании реферата?

Мы - биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Подключение к системе подачи сжатого воздуха.

На предприятиях, где кроме трубопроводов подачи сжатого воздуха могут существовать другие трубопроводы, очень важно убедиться, чтобы пользователи респираторных систем защиты имели уникальные разъемы, которые позволят им подключаться только к системам подачи сжатого воздуха, пригодного для дыхания.

Мониторы и сигнализация.

Рекомендуется применять мониторы для постоянного контроля воздуха (угарный газ, углекислый газ, точка росы, температура, давление, кислород). Для повышения уровня безопасности, мониторы сопровождаются сигнализацией для своевременного реагирования на изменение качества воздуха.

Система подачи сжатого воздуха содержит много сложных элементов, от которых зависит качество воздуха, подаваемого для респираторной защиты персонала. Обслуживающий персонал должен понимать важность своевременного контроля и обслуживания (с обязательной регистрацией) всех элементов такой системы.

Нужна помощь в написании реферата?

Мы - биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

* Данная работа не является научным трудом, не является выпускной квалификационной работой и представляет собой результат обработки, структурирования и форматирования собранной информации, предназначенной для использования в качестве источника материала при самостоятельной подготовки учебных работ.

Системы подачи сжатого воздуха для организации респираторной защиты на производстве

Законодательство требует от работодателей, чтобы рабочие, подверженные влиянию вредных веществ, находящихся во вдыхаемом воздухе, были обеспечены средствами респираторной защиты. Такие средства защиты должны давать адекватную очистку загрязненного воздуха и его дальнейшую бесперебойную подачу к органам дыхания.

Сжатый воздух, используемый в системах принудительной подачи воздуха, одно из распространенных средств обеспечения респираторной защиты работающих. Рабочее давление, воздушный поток и качество сжатого воздуха могут в большой степени влиять на работу систем принудительной подачи воздуха. Безопасность работающих с такими системами напрямую зависит от понимания ответственного персонала принципов работы каждого компонента, составляющего общую систему подачи воздуха и как они влияют на качество воздуха, подаваемого для дыхания.

Цель данной статьи – перечислить основные компоненты, составляющие типичную систему подачи воздуха, объяснить принципы их работы и влияние на качество исходящего воздуха.

В случае, если рабочие применяют системы принудительной подачи воздуха, работодатель обязан обеспечить, чтобы подаваемый воздух отвечал установленным санитарным нормам.

Содержание кислорода: 19,5 – 23,5

Содержание углеводородов (конденсированный): менее 5 мг/м3

Угарный газ: менее 10 миллионных долей

Углекислый газ: менее 1,000 миллионных долей

Точка росы: достаточно низкая для предотвращения конденсации и замерзания.

Системы подачи сжатого воздуха обычно состоят из следующих компонентов:

Воздушный компрессор, который обычно имеет послеохладитель для охлаждения горячего сжатого воздуха и механический сепаратор для разделения воздуха и влаги.

Систему очистки сжатого воздуха, которая может состоять из воздушного фильтра, осушителя воздуха и сорбентов для доочистки воздуха.

Системы распределения воздуха, в которою могут входить трубы, регуляторы давления, разветвители и респираторы для принудительной подачи воздуха.

Измерительные приборы для контроля уровня углекислого газа, точки росы, температуры воздуха и давления.

Воздушный компрессор засасывает внутрь окружающий воздух и сжимает его для дальнейшего использования в рабочих процессах (например, в покраске, аэрации и т.п.) или в качестве привода для оборудования (для работы различного вида пневмооборудования). Существует три основных вида компрессоров: возвратно-поступательные (поршневые), ротационные винтовые и центробежные.

Выбор компрессора для обеспечения потребностей респираторной защиты.

При работе респираторных систем для расчета необходимого исходящего объема воздуха учитывается следующее:

Общее потребление воздушного потока всеми респираторными системами одновременно.

Достаточный дополнительный объем воздуха для компенсации циклов возврата в работе компрессора. Рекомендуется применять коэффициент Х 1,2.

Дополнительный запас воздуха для работы систем очистки (например, осушителя) – коэффициент Х 1,15.

Например, при работе трех систем 3М Вортекс для респираторной защиты и охлаждения подаваемого воздуха, каждая из систем может потреблять до 600 л/мин воздуха. Соответственно все три системы потребляют до 1800 л/мин воздуха. Используем рекомендованный коэффициент: 1800 л/мин Х 1,2 Х 1,15= 2484 л/мин. То есть, компрессор должен давать такой исходящий воздушный поток при уровне давления, необходимом для работы оборудования (в данном случае для 3М Вортекс – 3,5-6,0 Бар).

Кроме того, при определении необходимого выходного давления компрессора нужно учитывать следующее:

Максимальное разрешенное давление воздушного потока, подаваемого в респираторные системы – 8,5 Бар.

Исходящее давление компрессора должно быть достаточным для компенсации потерь при прохождении воздуха по трубопроводу. Кроме того, необходимо учитывать потери при прохождении воздуха через возможные фильтрующие или осушающие системы, расположенные на линии. Осаждение грязи в фильтрующих системах тоже должно быть учтено при расчете необходимой производительности компрессора. Для промышленного применения, система трубопроводов должна быть такой, чтобы перепад давления составлял от 0,01 до 0,02 Бар на каждые 3 погонных метра трубопровода.

Регуляторы давления используются для установки давления воздуха в пределах, рекомендуемых изготовителями респираторных систем.

Послеохладитель – первая стадия обработки сжатого воздуха.

В зависимости от типа компрессора температура исходящего воздуха может быть от 90 до 170`C. Сжатый воздух такой температуры нельзя применять для работы респираторных систем или пневмооборудования. Послеохладитель понижает температуру исходящего воздуха, обычно до 37`C и более. Есть два типа послеохладителей: воздушные и водяные. Воздушные послеохладители используют вентилятор для подачи воздуха к серии змеевиков, через которые проходит горячий сжатый воздух. Охлаждающий эффект воздушного послеохладителя зависит в большой степени от времени года и температуры окружающего воздуха. Работа водяного послеохладителя в меньшей степени зависит от окружающей температуры.

Механический сепаратор – вторая стадия обработки сжатого воздуха.

Во время охлаждения воздуха в послеохладителе происходит конденсация водяных паров, присутствующих в сжатом воздухе. Механический сепаратор обычно располагается непосредственно за послеохладителем и применяется для удаления конденсируемой влаги из сжатого воздуха. В механическом сепараторе создается центробежная сила, которая выталкивает капельки влаги к стенкам сосуда и затем она стекает вниз сепаратора. Сепараторы обычно имеют автоматические дренажные баки. Правильная работа дренажного бака имеет большое значение, так как механический сепаратор обычно удаляет до 99% влаги конденсируемой в послеохладителе.

Фильтрация и доочистка воздуха – последняя стадия обработки воздуха.

У типичного промышленного компрессора есть несколько фильтров, расположенных в точке забора воздуха и после механического сепаратора.

Для получения относительно чистого и сухого воздуха, часто применяется фильтрующая панель. В ее состав обычно входит механический сепаратор, коалесцирующий и угольный фильтры, регулятор давления и разветвитель. Фильтрующие панели обычно дешевле, чем полные очистители воздуха, содержащие кроме того осушители и катализаторы. Фильтрующие панели не удаляют угарный газ из подаваемого воздуха.

Для удаления ржавчины и крошечных частичек грязи применяются противоаэрозольные фильтры. Такие фильтры могут иметь индикаторы перепада давления, которые показывают, когда необходимо заменить фильтр.

Для удаления неприятных запахов применяются фильтры с активированным углем.

В фильтрующих системах могут применяться катализаторы, которые конвертируют угарный газ в углекислый газ. Эффективная работа катализатора зависит от степени сухости воздуха, поэтому вместе с катализатором необходимо использовать осушители воздуха.

Осушение сжатого воздуха.

Механические сепараторы с дренажными баками могут удалять до 75% всей влаги, находящейся в сжатом воздухе на всех участках его прохождения. Чтобы все оборудование работало нормально, необходимо осушать воздух еще в большей степени. Осушители воздуха оцениваются по точке росы. Точка росы – это температура, при которой водяные пары в сжатом воздухе начинают конденсироваться. Осушители создают существенную разницу между точкой росы сжатого воздуха и температурой сжатого воздуха. Чем больше эта разница, тем меньше вероятность пагубного воздействия влаги на всю систему. После того, как воздух выходит из послеохладителя с температурой около 37`C, дальнейшая конденсация воздуха не происходит, если температура воздуха не станет ниже точки росы осушителя.

Существует много видов осушителей. Наиболее часто применяются осушители охлаждающего и регенеративного сиккативного типов. Сиккативный осушитель потребляет до 15% от общего воздушного потока и это необходимо учитывать при расчете необходимой производительности компрессора.

Как сделать осушенный воздух пригодным для дыхания?

Так как воздух после осушителя выходит очень сухим, некоторые системы подачи воздуха включают увлажнители воздуха, размещаемые после катализаторов и перед респираторными системами. Такие увлажнители требуют постоянного обслуживания.

Система распределения воздуха.

Для изготовления трубопроводов чаще применяются чистая углеродистая сталь, медь или нержавеющая сталь. Длина трубопровода может варьироваться по необходимости, учитывая при этом требования касательно минимального входного давления респираторных систем. Выходное давление компрессора должно быть достаточным, чтобы компенсировать потери при прохождении воздуха по трубопроводу. Диаметр трубопровода должен быть таким, чтобы обеспечить необходимую величину воздушного потока. Малый диаметр плюс грязь и влага, забивающие фильтрующие элементы уменьшают воздушный поток и уменьшают давление воздуха на входе респираторных систем. Длина шланга самой респираторной системы ограничивается 30 метрами.

Подключение к системе подачи сжатого воздуха.

На предприятиях, где кроме трубопроводов подачи сжатого воздуха могут существовать другие трубопроводы, очень важно убедиться, чтобы пользователи респираторных систем защиты имели уникальные разъемы, которые позволят им подключаться только к системам подачи сжатого воздуха, пригодного для дыхания.

Мониторы и сигнализация.

Рекомендуется применять мониторы для постоянного контроля воздуха (угарный газ, углекислый газ, точка росы, температура, давление, кислород). Для повышения уровня безопасности, мониторы сопровождаются сигнализацией для своевременного реагирования на изменение качества воздуха.

Система подачи сжатого воздуха содержит много сложных элементов, от которых зависит качество воздуха, подаваемого для респираторной защиты персонала. Обслуживающий персонал должен понимать важность своевременного контроля и обслуживания (с обязательной регистрацией) всех элементов такой системы.

Сжатый воздух ─ один из наиболее широко используемых энергоносителей. Он служит для приведения в действие пневматических приводов и систем управления оборудования и инструментов, участвует в различных технологических процессах ─ реакциях окисления в химической промышленности, горении, сушке, очистке и окрашивании поверхностей.

Сжатый воздух находит применение в подавляющем большинстве отраслей экономики. Проще перечислить те, где его не используют. Причина востребованности сжатого воздуха ─ целый набор положительных качеств. В частности, хорошая транспортабельность, а также высокая удельная мощность при небольших габаритах приспособлений и инструментов, его использующих.

Сжатый воздух ─ не только экономически и технологически эффективный энергоноситель, но еще и безопасный. В некоторых случаях пневматический привод оказывается единственным, который допустимо использовать. Например, на предприятиях угледобывающей промышленности, опасных по газу и пыли, и ряде химических производств (изготовление взрывчатых веществ).

Но чтобы сжатый воздух полностью справлялся с возложенными на него обязанностями и как минимум не препятствовал, а еще лучше ─ способствовал максимально продолжительной безаварийной эксплуатации, задействованного от него оборудования, он должен быть соответствующим образом подготовлен. Иметь оптимальную температуру, быть сухим и, конечно, чистым. Современное оборудование, предъявляет не просто высокие, а очень высокие требования к качеству сжатого воздуха, в т. ч. к его чистоте.

Очистка сжатого воздуха, в значительной степени выполняемая с помощью фильтров, ─ одна из важнейших составных частей такой подготовки.

Насколько чистым должен быть сжатый воздух, устанавливают соответствующие нормативные документы. Но об этом ниже, а сначала о том, к чему может привести использование недостаточно чистого сжатого воздуха и от каких его загрязнений помогают избавиться фильтры очистки.

Загрязнения сжатого воздуха ─ их источники, виды и типы

Компрессоры, особенно поршневые, щедро снабжают сжатый воздух маслом (еще один основной загрязнитель) в виде паров и аэрозолей, а также продуктами износа своих механизмов.

Вклад стальных воздухопроводов выражается в частичках ржавчины, окалины и лакокрасочных материалов.

- вода

Вода, которую часто называют источником жизни, в сжатом воздухе всего лишь загрязнение, причем одно из самых вредных. Воду в виде паров содержит засасываемый компрессором атмосферный воздух. Количество воды в нем зависит от его относительной влажности и температуры. А в сжатом воздухе еще и от давления. Чем ниже температура и выше давление, тем меньше водяных паров способен содержать в себе один кубометр сжатого воздуха. Когда относительная влажность достигает ста процентов, избыточный пар начинает переходить в иное агрегатное состояние ─ жидкость, т. е. воду или конденсат.

Образование водяного конденсата ─ характерное явление при сжатии воздуха. Значение температуры, при которой охлаждаемый при постоянном давлении газ становится насыщенным, носит название точки росы.

Для классов 2, 4, 6, 8, 10, 12 и 14 температура точки росы не регламентируется.

Точка росы может использоваться в качестве показателя степени очистки сжатого воздуха от водяных паров.

- твердые частицы

Неорганические примеси ─ это большей частью пыль. Атмосферная пыль состоит из частичек SIO2 и Al2O3.В одном кубическом метре чистого атмосферного воздуха их число может измеряться десятками миллионов, Что уж говорить о воздухе мегаполисов, концентрация пыли в котором составляет 50 мг/м 3 и выше.

- масло

Масло, как в жидком состоянии, так и в виде масляных паров ─ в тех или иных количествах (при интенсивном износе поршневых колец поршневых компрессоров ─ в очень значительных количествах) неизбежно попадает в рабочую полость компрессора, а оттуда в сжатый воздух.

Помимо вреда, который оно наносит качеству готовой продукции, масло опасно тем, что его агрегация на стенках труб уменьшает их диаметр, способствует росту турбулентности воздушных потоков.

В разных технологических процессах требования к содержанию масла в сжатом воздухе заметно отличаются, а в целом ряде отраслей ─ фармацевтика, пищевое производство, изготовление электронных компонентов ─ оно категорически недопустимо. Насколько сжатыйвоздух будет загрязнен маслом, в значительной степени определяется конструкцией и техническим состоянием компрессора.

- газы

Еще один вид загрязнений сжатого воздуха ─ газообразные. Это газы, выделяющиеся при различных технологических процессах, продукты сгорания топлива и проч.

Почему необходимо очищать сжатый воздух

Процесс сжатия воздуха только усугубляет присутствие в нем загрязнений; их число в одном м 3 увеличивается пропорционально изменению объема. Если атмосферный воздух сжать до давления 1,0 МПа, его объем уменьшится более чем в десять раз. При этом не менее чем в десять раз вырастет количество масла, твердых частиц и влаги в одном кубометре воздуха.

Кстати, заблуждение считать, что безмасляные компрессоры не требуют подготовки воздуха. Требуют. Всасываемый воздух может содержать (и фактически всегда содержит) немало вредных включений, число которых при его сжатии многократно умножается.

Какое воздействие и на что оказывают загрязнения, содержащиеся в сжатом воздухе?

При отрицательных температурах вода, скапливающаяся в пневматических линиях, приводит к уменьшению их проходного сечения вплоть до полной закупорки малых отверстий. Загрязнения усиливают процессы коррозии и разрушения резиновых уплотнений.

Во-вторых, пары масла, соединяясь с воздухом, могут становиться взрывоопасными, а смесь масла и пыли при определенных условиях приобретает способность к самовозгоранию.

В-третьих, содержащиеся в сжатом воздухе включения приводят к снижению качества, а в ряде случаев и 100-процентной безвозвратной потере готовой продукции. Например, не позволяют качественно выполнить окраску поверхностей методом распыления.

Исследования показали, что загрязнение из-за недостаточно эффективной работы фильтров лопаточного аппарата осевых компрессоров газотурбинных установок, используемых на компрессорных станциях, обслуживающих магистральные газопроводы, приводит к самым негативным последствиям. Существенно (на 5 и более процентов) снижается производительность и более чем на 10 % ─ полезная мощность компрессоров.

Недостаточная очистка сжатого воздуха ─ прямой путь к ускоренному износу пневматических устройств и систем, риск возрастания простоев и аварийных ситуаций. Как показывает статистика до 80 % их отказов напрямую связано с наличием загрязнений в сжатом воздухе. Поэтому приносящая долговременный экономический эффект эффективная очистка сжатого воздуха заслуживает повышенного внимания со стороны всех, кто использует пневматическое оборудование. Чем лучше очищен сжатый воздух, тем ниже затраты на техобслуживание использующих его технических устройств.

Нормативы и качество сжатого воздуха

Насколько глубокой должна быть очистка сжатого воздуха в первую очередь зависит от условий, решаемых с его помощью задач, а также конструкции и материалов пневматических устройств и систем, требований к их надежности и рядом других факторов.

Нормативный документ, о котором следует сказать в первую очередь, в этой статье уже упоминался,─ это ГОСТ 17433-80 (СТ СЭВ 1704-79), утвержденный Постановлением Государственного комитета СССР по стандартам еще 30 декабря 1980 года. В нем установлены классы загрязненности по составу и содержанию посторонних примесей в сжатом воздухе, предназначенном для питания пневматических устройств и систем, работающих при давлении до 2,5 МПа.

Всего их пятнадцать ─ с нулевого по четырнадцатый. Классы определяются в зависимости от содержания посторонних примесей трех категорий ─ твердые частицы, вода и масло (двое последних в жидком состоянии). А для твердых частиц ─ еще и по максимальному размеру. Присутствие кислот и щелочей допускается только в виде следов.

Наиболее чистый сжатый воздух (нулевой и реже первый и второй классы) требуется при изготовлении и упаковке лекарственных препаратов, продуктов питания и напитков. Очень чистый воздух (0-3 классы загрязненности) необходим для воздушной смазки подшипников и направляющих станков, продувки деталей, в производстве электронной техники и приборостроении, а также для распыления красок при выполнении ответственных работ. Для пневмоинструментов, пневмодвигателей, пневмоцилиндров и пневмораспределителей в большинстве случаев удовлетворительным окажется сжатый воздух 5-10 классов загрязненности.

Сегодня на рынке представлены различные устройства, обеспечивающие очистку сжатого воздуха. По-прежнему важнейшим инструментом для этого остаются фильтры. Пропускание сжатого воздуха через пористую перегородку ─ эффективный способ избавить его от твердых частиц, капель масла и влаги. Глубина очистки регулируется размерами пор.

От жидких загрязнений сжатый воздух очищают фильтры-влагомаслоотделители. Смачивающие поверхность фильтрующего материала (стекловолокно, войлок, бумага, металлическая стружка) частички жидкости укрупняются и собираются в специальном резервуаре. Таков принцип работы т. н. коалесцентных фильтров.

Фильтрующие материалы в зависимости от способа удерживания загрязняющих частиц разделяют на поверхностные (барьером на пути частиц служит поверхность материала) и объемные (частицы удерживаются его толщей).

Пример первых, ─ используемые в фильтрах предварительной очистки металлические сетки, а также бумага и ткани. Вторых ─ войлок, керамика и металлокерамика.

Применяемую для очистки сжатого воздуха фильтрующую бумагу гофрируют, а для придания прочности пропитывают синтетическими смолами. Фильтрующие металлокерамические элементы получают в результате спекания или прессования зернистых металлокерамических порошков. От их фракционного состава и размеров зерен зависит тонкость фильтрации.

Керамические фильтры изготовляют из обожженной огнеупорной глины.

Очищают сжатый воздух и с помощью волокнистых материалов. Подобной натуральному войлоку синтетики и самого войлока.

Воздушные фильтры для компрессоров изготавливает немало производителей, и разобраться в их разно- и многообразии ─ вариантах конструктивного исполнения, функциональных возможностях, оптимальных областях применения и т. д.─ не так просто.аботу тех, кто этим газом пользуется, максимально технологичной и экономически эффективной.

Читайте также: