Очистка газа от механических примесей реферат

Обновлено: 04.07.2024

Механические примеси- твердые, жидкие вещества, входящие в состав газа и снижающие его теплоту сгорания. Источниками загрязнения природного газа являются:

рыхлые песчаные отложения различного состава, образующиеся при разрушении призабойной зоны,отслоившаяся окалина от новых труб, посторонние вещества, попадающие внутрь трубы при строительстве газопроводов.Для очистки газа от механических примесей применяют циклонные пылеуловители.

Циклонный пылеуловитель-это сосуд цилиндрической формы d 2000 мм предназначенный для очистки газа от механических примесей.

Циклонный пылеуловитель имеет три основные технологические секции:

секция ввода газа

секция очистки газа

секция сбора конденсата, воды и механический примесей.

Производительность пылеуловителя –20 млн м 3 сутки.

Секция ввода газа состоит из входной трубы и распределительного конуса.

Газ поступает в рабочую секцию очистки сверху.

Секция очистки состоит из пяти циклонов,закрепленных неподвижно на нижней решетке.

Циклонный элемент состоит из корпуса,винтового завихрителя,трубы выхода очищенного газа и дренажного корпуса.

В циклонных элементах благодаря закручиванию газа в завихрителе происходит очистка газа от механических примесей и конденсата.Отсепарированные в циклонных элементах механические примеси и конденсат собираются в сборнике в нижней части аппарата, откуда вручную удаляются через дренажный штуцер.

Очищенный газ отводится через трубу в верхней части пылеуловителя.

Секция сбора механических примесей и конденсата теплоизолируется и обогревается змеевиком.Для установки визуального указателя уровня конденсата (мерного стекла) имеются штуцеры.

Для контроля режима работы аппарат снабжен штуцерами для манометра и дифманометра

Для лучшего доступа и осмотра внутренней части аппарат снабжен люками-лазами.

Сброс из пылеуловителей производится периодически вручную на узел сбора конденсата.

Во время эксплуатации предусматривается следующее техническое обслуживание системы очистки технологического газа:

Периодически раз в неделю производится замер перепада давления на пылеуловителях.Перепад должен быть не более 0,5 кгс/см 2

Газ, подаваемый в магистральный газопровод должен быть очищен от механических примесей в соответствии с требованиями действующего отраслевого стандарта.

В процессе эксплуатации газопровода механические примеси накапливаются внутри газопровода, тем самым снижают производительность газопровода.

Чтобы увеличить производительность газопровода периодически производят пропуск очистного поршня.

В соответствии с законами ЕС, поставщики цифрового контента обязаны предоставлять пользователям своих сайтов информацию о правилах в отношении файлов cookie и других данных. Администрация сайта должна получить согласие конечных пользователей из ЕС на хранение и доступ к файлам cookie и другой информации, а также на сбор, хранение и применение данных при использовании продуктов Google.

Файл cookie – файл, состоящий из цифр и букв. Он хранится на устройстве, с которого Вы посещаете сайт Info KS. Файлы cookie необходимы для обеспечения работоспособности сайтов, увеличения скорости загрузки, получения необходимой аналитической информации.

Сайт использует следующие cookie:

Необходимые для работы сайта: навигация, скачивание файлов. Происходит отличие человека от робота.

Файлы cookie для увеличения быстродействия и сбора аналитической информации. Они помогают администрации сайта понять взаимодействие посетителей сайтом, дают информацию о страницах, которые были посещены. Эта информация помогает улучшать работу сайта.

Рекламные cookie. В эти файлы предоставляют сведения о посещении наших страниц, данные о ссылках и рекламных блоках, которые Вас заинтересовали. Цель — отражать на страницах контент, наиболее ориентированный на Вас.

Если Вы не согласны с использованием нами файлов cookie Вашего устройства, пожалуйста покиньте сайт.

Продолжением просмотра сайта Info KS Вы даёте своё согласие на использование файлов cookie.

Для очистки природных газов от пыли и механических примесей применяют коалесцентные сепараторы, пылеуловители, сепараторы "газ-жидкость", центробежные скрубберы, сепараторы электростатического осаждения и масляные скрубберы. Все они фактически имеют двойное назначение: удаление основной массы жидкости и пыли из газа и одновременная очистка газа от мельчайших частиц.

Пылеуловители. Проблема удаления пыли из газа возникает в основном при эксплуатации газопроводов. Фильтры, применяемые для очистки газа, от пыли, отличаются от коагуляторов насадочными элементами, которые изготавливают ив плотной ткани. Между волокнами ткани фильтра проходит газ, а частицы пыли задерживаются на поверхности ткани. Одним из наилучших материалов для изготовления фильтров является войлок, спрессованный в мягкую подушку и расположенный параллельно направлению потока газа. Однако тканевые фильеры очень трудно очищать от пыли, все они разрушаются под действием газа, особенно в присутствии жидкости. Отчасти этот недостаток удалось преодолеть путем применения наиболее устойчивых к действию органических жидкостей. Тканевые фильтры даже с насадкой синтетических материалов малоэффективны при улавливании из газа капель жидкости. Дело в том, что капельки жидкости собираются на нижней стороне фильтра и виде затвердевшей пленки. Газ, проходя через эту пленку, разрывает ее. При этом образуются новые капли жидкости, которые уносятся из фильтра. В результате газ как бы возвращается и свое первоначальное состояние с той лишь разницей, что в нем нет пыли, а капельки жидкости стали крупнее и их легче отделить от газа в любом коагуляторе.

Таким образом, можно сделать вывод о том, что наилучшим аппаратом для очистки газа от механических примесей и жидкости является сепаратор с фильтрональным и коагулирующими элементами. К фильтровальным элементам предъявляются следующие требования: самоочищаемость; доступность при замене и чистке; устойчивость к действию органических жидкостей и воды (особенно к набуханию и разрушению); конструктивная прочность и оснастка, позволяющие сохранять форму при длительной эксплуатации; сравнительно малое гидравлическое сопротивление; слабая смачиваемость поверхности; компоновка, позволяющая крупным примесям (песок, буровой раствор, большие объемы жидкости), поступающим в сепаратор, отделиться от газа раньше, чем газ достигнет фильтра. [1, с.45]

Практика применения фильтров показывает, что многие из них хорошо работают в одних местах и плохо в других. Результаты, полученные в промышленных установках, очень трудно, а иногда и невозможно оценить. Наблюдались случаи, когда после установки фильтров некоторые из проблем эксплуатации Пыли ликвидированы, но определить точно причину их исчезновения невозможно, так как полученные результаты обычно неустойчивы во времени.

Один из фильтров, применяемых в настоящее время в промышленности, состоит из сложных круговых элементов, число которых зависит от поверхности. Газ поступает в верхнюю часть фильтра, проходит через фильтровальные элементы и отводится через трубки. Механические примеси задерживаются в фильтровальных элементах, мелкие капли жидкости за счет коалесценции укрупняются и могут быть легко отделены от газа с помощью коагулятора, который устанавливается после фильтра. Концевой фланец этого фильтра съемный, что позволяет в случае необходимости легко заменять элементы. Преимущество данного фильтра - большая удельная поверхность его. Величина поверхности фильтра зависит от материала, его плотности и конструкции фильтра.

Наличие механических примесей и их влияние на пропускную способность магистральных газопроводов - одна из главных проблем, возникающих при транспортировке природных газов. Хотя очистка газа от пыли и капельной жидкости - в основном проблема транспортировки газа, а не его переработки, она заслуживает обсуждения, так как частично ее источником является все возрастающая переработка газа непосредственно на промыслах.

Проблемы, возникающие при очистке газов, определяются широко изменяющимися свойствами примесей и отсутствием классификационных стандартов, необходимых для проектирования оборудования, поэтому многие из них решается экспериментальным путем.

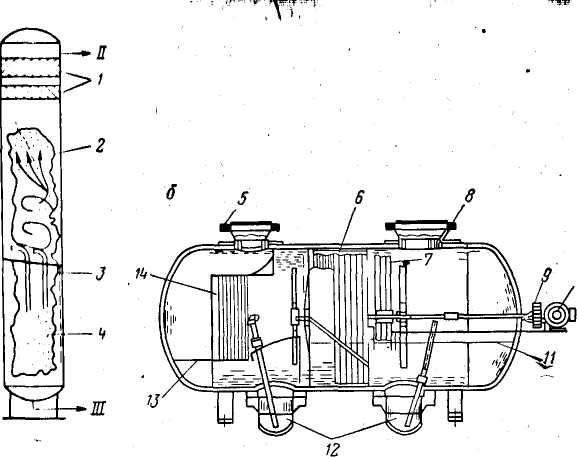

Рис. 1. Конструкции Вертикального и горизонтального пылеуловителей: 1,7 - коагулятор на выходе; 2 - сепарационная секция; 3 - контактные элементы; 4 - жидкость; 5 - входной фланец; 6 - скрубберный элемент; 8 - фланец для отвода газа; 9 - редуктор; 10 - 10 электродвигатель; 11 - постоянный уровень масла; 12 - дренаж и заполнение маслом; 13 - разделительная перегородка; 14 - коагулятор на входе; J - вход газа; II - выход газа; III - выход жидкости

Оборудование, которое применяется для очистки газов, можно разделить па дна вида: использующее и не использующее жидкость. Все жидкостные аппараты конструируют таким образом, чтобы обеспечить хороший контакт между очищаемым газом и жидкостью.

На рис.1 показано устройство вертикального горизонтального пылеуловителей. Вертикальный пылеуловитель отличается от сепараторов "газ-жидкость" только в нижней части аппарата. В скрубберной секции аппарата применяется много различных устройств, но наибольший эффект достигается при барботаже газа через слой жидкости. Контакт между ними осуществляется с помощью специальных приспособлений. Жидкость отделена от газа в сепарационной секции аппарата и под действием силы тяжести капает в сборник.

В промышленности применяются пылеуловители и других конструкций, использующих главным образом внешний источник энергии.

Жидкостные скрубберы являются сравнительно высокоэффективными пылеуловителями. Их недостаток - необходимость постоянного перетока жидкости в нижнюю часть аппарата, что не всегда получается (тогда жидкость уносится газом). Потери, не превышающие 13,4 л на 1 млн. м 3 газа, считаются нормальными, однако бывают случаи выноса в газопровод всей жидкости. При этом, если газ поступает на компрессорную станцию, создается опасность гидравлического удара в компрессорных цилиндрах и их разрушения. Нормальный унос жидкости из скрубберов поддерживается с помощью коагуляторов.

Повышенный унос жидкости из пылеуловителей наблюдается в следующих случаях: разбавление масла углеводородным конденсатом, поступающим с газом, поступление и аппарат большого количества жидкости и результате резких изменений пропускной способности и давления в газопроводе; превышение проектной скорости. Разбавление масла можно уменьшить, если установить перед пылеуловителем обычный сухой скруббер, однако это ухудшает экономические, показатели. В некоторых случаях в пылеуловителях применяют жидкости, которые не смешиваются с углеводородами и имеют малую упругость паров, например дизэтиленгликоль. Накопившиеся углеводороды периодически дренируют из аппарата, однако применять для этих целей гликоль сравнительно дорого. Разбавление масла из-за абсорбции углеводородов из газа отрицательно влияет па показатели работы пылеуловителя только при очистке очень жирных газов. При очистке других газов абсорбция очень мала и практически не снижает эффективности очистки газа. Причины вспенивания масла могут быть самыми различными, однако чаще всего оно происходит из-за наличия в газе ароматических углеводородов и ингибиторов коррозии. Вынос жидкости из газопроводов и попадание ее в пылеуловители можно значительно уменьшить, эксплуатируя газопровод на проектном режиме. На время продувки газопровода рекомендуется отключать пылеуловители от потока газа с помощью обводных линий. При пиковых отборах газа давление в газопроводе может изменяться, поэтому пылеуловители должны рассчитываться на максимальные и минимальные давления и скорости газа, возможные при эксплуатации газопровода. Например, на одной из станций очистки газа повышенные потери масла имеют место при давлении газа, на 12% превышающем проектное, и при скорости газа, - на 16,5% превышающей проектную. На другой станции, где давление газа превысило проектное на 37,7%, а пропускная способность при этом увеличилась только на 2,5%, потери масла возросли до 68 л на 1 млн. м 3 очищенного газа. Из-за уноса масла из пылеуловителей многие эксплуатационники предпочитают применять для очистки газа от пыли скрубберы сухого типа, хотя жидкостные пылеуловители имеют хорошие показатели в работе и также широко применяются.

Жидкости, применяемые в пылеуловителях. Такие жидкости должны иметь малую упругость паров, низкую температуру застывания, сравнительно малую вязкость и обладать способностью смачивать пыль. Одна из фирм, поставляющих оборудование, рекомендует применять в пылеуловителях масло, имеющее минимальную температуру кипения 260° С; максимальную температуру вспенивания паров 426,7° С; плотность 0,9042-0,8498 г/см 3 ; вязкость 100 с по универсальному вискозиметру Сейболта при 37,8° С для очистки тощих газов (при давлении очистки ниже 35 кгс/см 2 ) и 150 с - для очистки жирных газов (при той же температуре и давлении 35 кгс/см 2 и выше).

Основная масса пыли, и других механических примесей, содержащихся и газе, легко извлекается из него с помощью любой жидкости. Однако из практики известны два случая, когда механические примеси, попавшие в газ на промысле, прошли через два сепаратора, абсорбер установки гликолевой осушки, где имелось четыре контактных тарелки, и осели в абсорбере установки сероочистки газа. К счастью, такие случаи являются исключением.

Определение производительности пылеуловителей. Производительность вертикального, пылеуловителя Q (при проектном, давлении и температуре 15,7° О) можно определить с помощью следующего уравнения:

2. Универсальная схема установки низкотемпературной сепарации природного газа

Рис. 2. Универсальная схема установки низкотемпературной сепарации природного газа.1 - шлейф; 2 - влагоотбойник; 3 - теплообменник; 4 - гидратоуловитель; 5 - штуцер; 6 - сепаратор; 7 - конденсатосборник; 8 - выкидная (шлемовая) труба сепаратора: 9 - метанольница.

На рис. 2 приведена "универсальная схема" установки низкотемпературной сепарации, которая получила преимущественное распространение на газоконденсатных промыслах и в которой учтены недостатки элементарной высоконапорной схемы НТС.

Газ высокого давления по шлейфу 1 (способному выдержать это давление) подходит к установке. Но прежде чем попасть в сепаратор, газ проходит во влагоотбойнике 2 предварительную очистку. В результате этой очистки от сырого газа высокого давления отделяется вся капельная влага, которая обычно состоит из конденсата и воды. Эта капельная влага образовалась вследствие падения температуры и давления газа, проделавшего путь в несколько километров от призабойной зоны пласта через скважину, шлейф к установке.

Очистившись во влагоотбойнике от жидкости, газ попадает в теплообменник 3. Теплообменник в универсальной схеме НТС играет очень большую роль: в нем сырой газ высокого давления охлаждается холодным газом, идущим из сепаратора, и подходит к штуцеру с более низкой температурой. Вследствие этого даже при относительно небольших перепадах давления до и после штуцера в сепараторе установки будет получаться сравнительно низкая температура.

Пройдя теплообменник 3, сырой газ, охладившись еще более, снова выделяет жидкость, состоящую из воды и конденсата.

Некоторые авторы считают необходимым выделившуюся в теплообменнике влагу отделить в гидратоуловителе 4 (влагоотбойнике) и только после этого подать сырой газ к дросселю; другие полагают, что особой необходимости в гидратоуловителе 4 нет и ряд схем может обходиться без него.

Между влагоотбойником 2 и теплообменником 3 показан бачок 9, который соединен со шлейфом 1 трубопроводом небольшого диаметра. Бачок 9 кристаллогидратов в природном газе от температуры и давления, (метанольница), как правило, заполнен сорбентами: метанолом или диэтиленгликолем (ДЭГ), один из которых (метанол) снижает температуру образования кристаллогидратов и разлагает уже образовавшиеся, а другой поглощает воду и этим исключает возможность образования кристаллогидратов (но не разлагает их). Следовательно, если не инжектировать указанные выше сорбенты, то в теплообменнике не удастся значительно снизить температуру ниже температуру газа, а, следовательно, в сепараторе может не произойти необходимое понижение температуры.

При движении газа по теплообменнику температура его падает, в результате чего в самом теплообменнике из газа начнут выпадать вода в капельно жидкой фазе и конденсат высококипящих углеводородов, которые начнут достаточно активно смешиваться с метанолом или ДЭГ.

Аппарат 4 правильно назвать гидратоуловителем и согласно этому названию его назначение должно в основном заключаться в том, чтобы улавливать кристаллогидраты (а не только жидкость), которые могут образоваться в теплообменнике и которые, если не будут удалены из газовой струи, обязательно забьют штуцер перед сепаратором, что вызовет перебой в работе установки.

Ввиду того, что для промыслов особенно опасны мгновенные остановки скважин, вызванные перекрытием штуцерных каналов, совершенно необходимо, чтобы движущиеся с газовой струей куски кристаллогидратов обязательно улавливались каким-либо аппаратом. На рис.5 дается схематический чертеж такого аппарата, который правильней назвать гидратной ловушкой. Пройдя гидратоуловитель 4 (см. рис.3), газ подходит к штуцеру, в котором, внезапно изменяя скорость, он теряет часть своей энергии, в результате чего снижает температуру и давление.

В низкотемпературном сепараторе (принцип работы которого в самых общих чертах был описан в предыдущем разделе) из газа благодаря снижению его температуры начинают мгновенно выделяться в жидкой фазе вода и высококипящие углеводороды. В те же мгновения метан, этан и частично пропан, соединяясь с капельками воды, образуют кристаллики гидратов, которые в виде мельчайших льдинок или снежинок заполняют объем сепаратора

Рис. 3. Гидратоуловитель.1 - шлейф; 2 - корпус; 3 - выкидная труба; 4 - предохранительная сетка;.5 - линия сброса конденсата; 6 - -паровая рубашка.

В результате осаждения кристаллогидратов и конденсата газ, выходящий из сепаратора, будет в значительной степени осушен и из него должны отделиться все углеводороды, которые согласно законам ретроградной или прямой конденсации должны были в данных термодинамических условиях превратиться в жидкую фазу. Естественно, что такой очищенный газ будет удобно транспортировать по магистральным газопроводам на дальние расстояния.

Согласно схеме установки холодный газ из сепаратора направляется не прямо в газопровод, а в теплообменник, в котором он, отдавая свой холод сырому газу, нагревается сам и снижает температуру последнего до необходимых пределов; только после этого он поступает в магистральный газопровод. Такой путь очищенного газа весьма рационален, поскольку холодный очищенный и сухой газ, нагреваясь в кожухе теплообменника, будет благотворно влиять на работу газосборных коллекторов и не нарушать их теплового режима, что особенно важно.

Так заканчивается путь газа при низкотемпературной сепарации. Проследим теперь путь конденсата. Конденсат вместе с кристаллогидратами, опускаясь под действием силы тяжести, попадает или в нижнюю часть сепаратора, или конденсатосборник, находящуюся под сепаратором.

В конденсатосборнике имеется теплообменник, который обогревается или при помощи посторонних теплоносителей (пар, отходящие газы, горячая вода и т.д.), или тем же горячим сырым газом. Теплообменник поддерживает в конденсатосборнике температуру, необходимую для разложения кристаллогидратов, и таким образом избавляет установку от твердых кристаллогидратов. Из конденсатосборника вода, образовавшаяся в результате разложения кристаллогидратов, вместе с конденсатом эвакуируется через конденсатосборные сети в промысловые конденсатохранилища, где конденсат отстаивается от воды и направляется к месту потребления или переработки, а вода сливается в канализацию. Водные растворы диэтиленгликоля представляют особенно большую ценность, поскольку они содержат большое количество ДЭГ, поэтому их обязательно регенерируют. В результате регенерации воду отгоняют и получают чистый ДЭГ, способный снова пойти в работу. Расходы его значительно уменьшаются, что существенно повышает экономическую эффективность процесса НТС. Аналогичный процесс можно провести и с водными растворами метанола. [2, с.34]

Заключение

Таким образом, общепринятой схемы разделения углеводородных газов нет, в каждом индивидуальном случае в зависимости от состава исходного газа, степени извлечения и чистоты целевых компонентов, производительности установки и многих других факторов на основании технико-экономического анализа может быть выбрана оптимальная схема разделения. Ввиду очень большого количества независимых переменных, к которым относятся технологические параметры процесса, конструктивные характеристики оборудования, метод газоразделения и тип схемы, характеризующийся порядком включения отдельных элементов схемы и их числом, они могут быть выбраны только с помощью электронных вычислительных машин дискретного счета. Метод сепарации является перспективным направлением переработки жидких углеводородов (конденсатов), представляющих для химической промышленности особо ценное сырье.

Перечень ссылок

1. Кэмпбел Д.М. Очистка и переработка природного газа. М.: Недра, 1977. - 349с.

2. Саркисьянц Г.А. Переработка и использование газов. М.: Гостоптехиздат, 1962. - 156с.

Все попутные газы характеризуются повышенным (по сравнению с природными) содержанием тяжелых компонентов, относительная доля которых возрастает от начальных к конечным ступеням сепарации.

Существуют следующие пути утилизации углеводородных газов:

1. сжигание в факелах;

2. Использование для целей ППД, повышения конечного коэффициента нефтеизвлечения, доразработки нефтяных месторождений;

3. Создание подземных газовых хранилищ;

4. Откачка потребителям в качестве энергоносителя или технологического сырья.

Сжиганию в факелах в основном подвергается газ на начальных этапах разработки месторождений или при отсутствии потребителей, или, наконец, при отсутствии соответствующих трубопроводов и технологических мощностей по подготовке газа к транспортированию.

Подготовка углеводородного газа сводится к следующим нескольким процессам:

1. Очистка газа от механических примесей;

3. Очистка газа от агрессивных примесей;

4. Отбензинивание газа;

5. Одоризация газа;

6. Извлечение из газа особо ценных компонентов.

Очистка газа от механических примесей

Под механическими примесями в газе понимают аэрозольные системы с газовой дисперсионной средой и твёрдой дисперсной фазой.

В неподвижной газовой среде аэрозольные частицы поддерживаются во взвешенном состоянии в поле гравитации благодаря их собственному тепловому движению и в следствии обмена энергией с молекулами среды.

Кроме энергии теплового движения частиц, обмена энергией между частицами и средой и энергии, поступающей извне, аэрозольные частицы могут поддерживаться во взвешенном состоянии за счёт градиентов температуры и концентрации.

При этом, принято различать 5 видов механизма осаждения взвешенных частиц:

1. Гравитационный: движущиеся частицы (обычно 40 – 550 мкм) выпадают из газа благодаря силе тяжести.

2. Инерционный: частицы при обтекании некого тела (возможно с газовым потоком) за счет инерции отклоняются от общего потока и осаждаются на фронтальной поверхности обтекаемого тела.

3. Зацепление: частицы (обычно 1 – 3 мкм) при перемещении вместе с газовым потоком в относительной близости от обтекаемого тела приходят в соприкосновение с ним и прилипают к нему.

4. Диффузионный: частицы (обычно 3 газа. В нефтяной промышленности наибольшее распространение получили масляные пылеуловители (рис.1):

Рис.1. Схема масляного пылеуловителя

Масляный пылеуловитель состоит из 3 секций: в нижней промывочной секции Ав разделительную перегородку (5) вварены контактные трубки (6), на которых в нижней части имеется ряд продольных прорезей. Газ поступает в аппарат через патрубок 4, ударяется о козырёк (3), соприкасается с маслом и захватывая его, проходит с большой скоростью в контактные трубки. В средней (осадительной) секции Б скорость газа резко понижается, при этом, крупные капли масла с механическими частицами оседают и стекают по дренажным трубкам (10) вниз. Освобождённый от крупных механических примесей газ поступает в верхнюю каплеуловительную секцию В, где мелкие частицы пыли и масла (размером менее 0,25 мм) задерживаются специальной насадкой и тоже стекают вниз по дренажу (9). Очищенный газ уходит через патрубок (8). Загрязненное масло через патрубок (12) удаляют продувкой в отстойник, а затем по трубе (11) доливают очищенное масло. Продувку проводят по мере снижения уровня масла до контрольного уровня, но не реже 1 раза в месяц. Полностью удаляют масло через люк (1) 2 – 3 раза в год. Уровень масла контролируют по шкале 2. Расход масла не более 25 г на 1000 м 3 газа. Масляные пылеуловители выпускают диаметром от 400 до 2400 мм; высотой от 5100 до 8800 мм на рабочее давление от 6 до 64 атм.

Очистка газа фильтрованием основана на прохождении газа через пористые перегородки, пропускающие газ, но задерживающие механические примеси. Метод высокоэффективен, т.к. способен уловить даже весьма тонкие фракции примесей с размерами частиц менее 1 мкм.

Различают следующие виды фильтров:

а) Рукавные. Они обеспечивают остаточное содержание примесей менее 10 мг/м 3 газа. Аппарат состоит из камеры и подвешенных в ней рукавов (с диаметром от 100 до 300 мм и длиной от 2 до 10 м) с заглушенным концом. Газ подаётся в рукава в которых и задерживается пыль. Пыль периодически удаляется либо обратной продувкой, либо встряхиванием. Фильтр состоит из нескольких секций, работающих попеременно. Рукава делают из тканевых и нетканных (войлок, фетр) материалов. Срок службы рукавов до 2 лет.

б) Зернистые. Различают так называемые насыпные и жесткие конструкции. Насыпные состоят из слоя песка, гальки, шлака или кокса с размерами зёрен 0,2 – 0,3 мм, толщиной слоя 0,1 – 0,15 м. Они обеспечивают остаточное содержание механических примесей в газе порядка 20 мг/м 3 . Регенерируют их ворошением с вибровоздействием и обратной продувкой. Жесткие представляют собой патроны из керамики или металлокерамики. Они способны обеспечить остаточное содержание механических примесей в газе менее 1 мг/м 3 . Регенерируются подобные конструкции обратной продувкой или с помощью промывных жидкостей.

в) Для улавливания высокодисперсных аэрозолей с суммарной концентрацией от 0,5 до 5 мг/м 3 используют волокнистые фильтры с перегородками из тонких и ультратонких волокон, как правило, с диаметром волокон 1 – 2 мкм, нанесённых на марлевую подложку. И хотя подобные конструкции не подлежат регенерации, они способны обеспечить 100 % очистку газа.

г) Для высокодисперсных систем, состоящих из капель и туманов, с диаметрами частиц свыше 10 мкм, применяют сетчатые фильтры – каплеуловители с пакетами из мелкоячеистых сеток. При скорости газового потока порядка 2 м/с пакет толщиной всего 0,1 м способен обеспечить 98 % -ую степень очистки газа с гидравлическими потерями всего 0,2 кПа. Для более дисперсных систем используют перегородки из стеклянных, синтетических или металлических волокон с диаметром 100 – 200 мкм для частиц крупнее 1 мкм, и диаметром 5 – 20 мкм для улавливания субмикронных частиц. В этом случае, степень очистки газа колеблется от 85 до 100 % при гидравлическом сопротивлении перегородок от 1 до 5 кПа. Все фильтры, улавливающие капли и туманы, работают в стационарном режиме саморегуляции благодаря самопроизвольному стеканию жидкости в результате коалесценции или её испарения.

Электрическая очистка газа основана на ионизации электрическим зарядом под действием постоянного тока напряжением до 90 кВ твёрдых и жидких частиц с последующим их осаждением на электродах в сухих или мокрых фильтрах, обеспечивающих остаточное содержание механических примесей 50 и 5 мг/м 3 соответ-но.

Сравнительная характеристика всех рассмотренных выше методов представлена на рис.2.

Рис.2. Сравнительная характеристика методов очистки газа от механических примесей

Нормальная работа технологического оборудования и качество выпускаемой продукции зависят от содержания в газе не только влаги и кислых компонентов, но и механических примесей. Наличие механических примесей в газе способствует истиранию металла, вызывает его износ. Источники механических примесей в газе - это остатки строительного мусора, продукты коррозии внутренних поверхностей труб, арматуры и аппаратов, грунт, частицы керна и т д. Для обеспечения нормальной работы оборудования газ необходимо очистить от механических примесей. Этот процесс осуществляется с применением специальных пылеуловителей и в комбинации при разделении газожидкостных потоков в обычных сепараторах.

Стандартная работа технологического оснащения и качество получаемой продукции во многом зависят от содержания в газе не только влаги и кислых составляющих, но и механических примесей. Наличие механических примесей в газе способствует ухудшению качества металла, приводит его к износу, а также к выводу из строя уплотнительных колец, клапанов и гильз цилиндров поршневых компрессоров, понижает их КПД. Механические примеси оседают также на поверхности труб холодильников и сильно снижают их показатель теплопередачи.

Основные источники механических примесей в газе - это остатки строительного мусора, продукты ржавчины внутренних поверхностей труб, арматуры и аппаратов, грунт, попавший в газопроводы при проведении ремонтных работ, частицы керна и т д.

Более крупные частицы примеси содержатся в газопроводах в первоначальных периодах эксплуатации, когда газовым потоком из труб выносятся остатки строительного мусора. После 1-2 года эксплуатации размер твердых частиц уменьшается.

Чтобы обеспечить хорошую работу оборудования, газ необходимо очистить от механических примесей. Данный процесс производится с помощью использования специальных пылеуловителей и в сочетании с разделением газожидкостных потоков в обычных сепараторах. [2:1]

Устройства для очистки газа от механических примесей

Рис 1. Конструкции Вертикального и горизонтального пылеуловителей: 1,7 — коагулятор на выходе; 2 — сепарационная секция; 3 — контактные элементы; 4 — жидкость; 5 — входной фланец; 6 — скрубберный элемент; 8 — фланец для отвода газа; 9 — редуктор; 10 — 10 электродвигатель; 11 — постоянный уровень масла; 12 — дренаж и заполнение маслом; 13 — разделительная перегородка; 14 — коагулятор на входе; J — вход газа; II — выход газа; III — выход жидкости

Сепараторы для очистки газа от механических примесей представляют собой устройства, в которых отделение примесей от газа происходит за счет приложения сил тяжести и инерции при изменении направления движения и скорости газа. На предприятиях применяются гравитационные и циклонные сепараторы.

В гравитационных сепараторах отделение примесей происходит путем их осаждения за счет резкого изменения направления потока газа при одновременном снижении скорости его движения.[1:4]

Виды сепараторов для очистки газа.

В циклонных сепараторах отделение примесей происходит за счет инерции, которая возникает в цилиндрической части сосудов в тот момент, когда газ поступает через тангенциальный ввод. Газ, который необходимо очистить, поступает в циклон по трубопроводу, направленному тангенциально к цилиндрической части данного устройства.

В результате газ внутри устройства вращается вокруг внутренней трубки. Под действием центробежной силы, которая развивается при вращательном движении газа, твердые частицы с большой массой отбрасываются от центра к периферии, затем они осаждаются на стенке и удаляются из аппарата через коническую часть. В газопровод очищенный газ поступает через внутреннюю трубу циклона. [3:5]

Циклоннные сепараторы хорошо очищают газы. Они характеризуются относительно низким гидравлическим сопротивлением.

Мультициклонные пылеуловители. Уменьшение диаметра циклона приводит к быстрому увеличению центробежной силы и скорости осаждения частиц.

На основе этого принципа созданы конструкции аккумуляторных циклонов — мультициклонов, в которых частицы осаждаются лучше, чем в обычных циклонах. Газ с примесями жидких и твердых частиц подается через входной патрубок в среднюю часть мультициклона. Затем, через вихревые устройства циклонов, он поступает в нижнюю часть мультициклона, где оседают все примеси.

Газ, который выделяетсяся из пыли и жидких частиц, проходит по внутренним трубам циклонов, попадает в верхнюю часть и направляется в газопровод через выпускную трубу. Загрязненная жидкость, которая осела на дно устройства, удаляется через дренажную трубу в транспортный контейнер. Отводение конденсата может быть автоматизировано.[3:7]

Висциновые фильтры устанавливаются на газотурбинных двигателях малой мощности. Газ в висциновом фильтре проходит через слой кольцевого сопла Рашига, которое помещено в корпус между двумя металлическими сетками. Кольца Рашига смазываются висциновым маслом.

Газ, проходящий через фильтр, неоднократно меняет свое направление, ударяясь о кольца, и частицы пыли, присутствующие в потоке газа, прилипают к поверхности колец. По мере увеличения перепада давления газа на фильтре, это указывает на то, что насадки фильтра загрязнены, кольца очищаются. Очистка колец Рашига - это долгий и трудоемкий процесс.

Чтобы снять кольца с фильтра, его отключают запорными органами, выпускают газ. Далее открывают верхний и нижний люки, кольца заливают в ванну с жидким растворителем (керосином или горячим содовым раствором). После этой операции промытые кольца погружают в висциновое масло. Необходимо следить за чистотой масла, регулярно его очищать.

Когда излишки масла удаляются, кольца заливаются в фильтр (при этом нижний люк должен быть закрыт). Затем закрывают верхний люк, производят продувку и включают фильтр в работу.[1:3]

На многих перерабатывающих предприятиях обычно отдают предпочтение масляным пылеуловителям. Их качество очистки газа выше, чем у циклонных пылеуловителях. Кроме того, масляные пылеулавливатели более легки в эксплуатации. Но выбор остается за производителем.

Читайте также: