Обработка шлицевых поверхностей реферат

Обновлено: 05.07.2024

Шпоночные канавки на валах и вообще в охватываемых деталях изготавливаются для призматических и сегментных шпонок. Шпоночные канавки для призматических шпонок могут быть закрытыми с двух сторон (глухие), закрытыми с одной стороны и сквозными.

Шпоночные канавки изготавливаются различными способами в зависимости от конфигурации канавки и вала, применяемого инструмента;

- выполняются на горизонтально – или вертикально – фрезерных станках общего назначения или специальных.

Сквозные и закрытые с одной стороны шпоночные канавки изготавливаются фрезерованием дисковыми фрезами (рис. 1, а). Фрезерование канавки производится за один-два прохода. Этот способ наиболее производителен и обеспечивает достаточную точность ширины канавки.

Рис. 1. Методы фрезерования шпоночных канавок валов:

- а – дисковой фрезой с продольной подачей;

- б – концевой фрезой с продольной подачей;

- в – концевой фрезой с маятниковой подачей;

- г – концевой дисковой фрезой с вертикальной подачей.

Основное время при фрезеровании дисковой фрезой шпоночной канавки — сквозной и закрытой с одной стороны определяется по формуле:

Применение этого способа ограничивает конфигурация канавок: закрытые канавки с закруглениями на концах не могут выполняться этим способом; они изготовляются концевыми фрезами с продольной подачей за один или несколько проходов (рис. 1, б).

Фрезерование концевой фрезой за один проход производится таким образом, что сначала фреза при вертикальной подаче проходит на полную глубину канавки, а потом включается продольная подача с которой шпоночная канавка фрезеруется на полную длину. При этом способе требуется мощный станок, прочное крепление фрезы и обильное охлаждение. Вследствие того, что фреза работает в основном своей периферийной частью, диаметр которой после заточки несколько уменьшается, в зависимости от числа переточек фреза дает неточный размер канавки по ширине.

Основное время при фрезеровании шпоночной канавки, закрытой с двух сторон, за один проход определяется по формуле:

где – глубина канавки, мм; глубина шпоночной канавки в мм; — длина шпоночной канавки, мм; ф — диаметр фрезы, равный ширине канавки в мм; вертикальная и продольная подачи, мм/мин.

где – длина шпоночной канавки в мм; ф — диаметр фрезы, равный ширине канавки в мм; sM , пр — продольная подача в мм/мин; h — глубина шпоночной канавки в мм; — величина вертикального врезания на один ход фрезы в мм.

Сквозныe шпоночные канавки валов можно обрабатывать на строгальных станках. Канавки на длинных валах, например на ходовом вале токарного станка, строгают на продольно-строгальном станке. Канавки на коротких валах строгают на поперечно-строгальном станке преимущественно в индивидуальном и мелкосерийном производстве. Канавки под сегментные шпонки изготовляются фрезерованием с помощью концевых дисковых фрез (рис. 1, г).

Основное время при фрезеровании канавок под сегментные шпонки определяется по формуле:

h — глубина шпоночной канавки в мм; вертикальная подача, мм/мин.;

Шпоночные канавки в отверстиях втулок зубчатых колес, шкивов( и других деталей, надевающихся на вал со шпонкой, обрабатываю в индивидуальном и мелкосерийном производствах на долбежных станках, в крупносерийном и массовом — на протяжных станках. На рис.2 показано протягивание канавки в заготовке зубчатого колеса на горизонтальнопротяжном станке.

Рис. 2. Обработка шпоночной канавкки отверстии протягиванием.

Заготовка насаживается на направляющий палец 4, внутри которого имеется паз для направления протяжки 2. Когда канавка протягивается за 2—3 прохода, то под протяжку помещают подкладку 3.

Основное время при протягивании шпоночной канавки oпределяется по формуле:

где L —рабочая длина протяжки в мм; — длина протягиваемой поверхности детали, мм; – скорость рабочего хода протяжки в в м/мин; i — число проходов.

2. Обработка шлицевых поверхностей

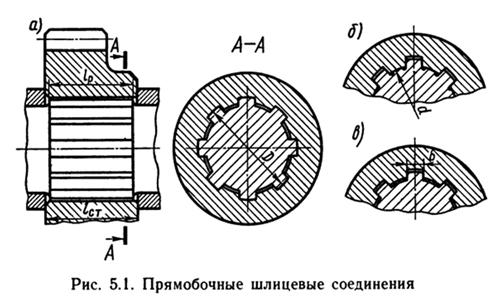

В шлицевых соединениях сопряженные детали центрируются тремя способами:

1) центрированием втулки (или зубчатого колеса) по наружномудиаметру шлицевых выступов вала;

2) центрированием втулки (или зубчатого колеса) по внутреннемудиаметру шлицев вала (т. е. по дну впадин);

3) центрированием втулки (или зубчатого колеса) по боковым сторонам шлицев.

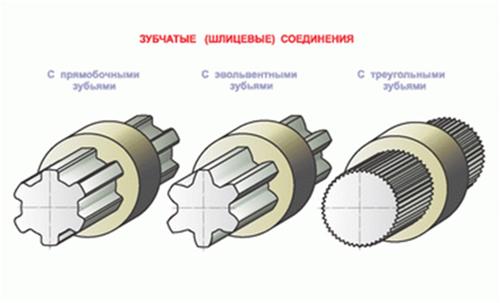

Форма шлицев бывает прямоугольная, эвольвентная и треугольная.

Шлицевые соединения широко применяются в машиностроении (станкостроении, автомобиле- и тракторостроении) и других отраслям для неподвижных и подвижных посадок.

Технологический процесс изготовления шлицев валов зависит того, какой принят способ центрирования вала и втулки. Наиболее точным является способ центрирования по внутреннему диаметру шлицев вала; он применяется, например, в станкостроительной и реже автомобильной промышленности.

Центрирование по наружному диаметру шлицевых выступов вала встречается довольно часто в тракторостроении, в автомобилестроении, а также в станкостроении и др. Центрирование по боковым сторонам шлицев применяют сравнительно редко. В автомобильной промышленности этот способ применяется для передачи больших крутящих моментов при наименьшем боковом зазоре.

Шлицы на валах и других деталях изготовляются различными способами, к числу которых относятся: фрезерование с последующим шлифованием, накатывание (шлиценакатывание), протягивание, строгание (шлицестрогание).

Наиболее распространенным способом изготовления шлицев является фрезерование. Применение остальных способов имеет еще мало опыта; они весьма производительны, дают высокий технико-экономический ффект и, таким образом, являются прогрессивными. Применение их целесообразно в крупносерийном и массовом производствах.

Фрезерование шлицев

Шлицы валов небольших диаметров (до 100 мм) обычно фрезеруют

за один проход, больших диаметров — за два прохода. Черновое фрезерование шлицев, в особенности больших диаметров, иногда производят

фрезами на горизонтально-фрезерных станках, имеющих делительные механизмы (рис. 3, а, б,в).

Рис. 3. Способы фрезерования шлицев валов:

- а – дисковой фасонной фрезой;

- б —двумя фрезами;

- в — двумя дисковыми специальными фрезами;

- г — шлицевой червячной фрезой.

Фрезеровать шлицы можно способом, изображенным на рис. 3,б, позволяющим применять более дешевые фрезы, чем фасонные. Более производительным способом является одновременное фрезерование двух шлицевых канавок двумя дисковыми фрезами специального профиля (рис. 3, в).

Чистовое фрезерование шлицев дисковыми фрезами производится только в случае отсутствия специального станка или инструмента, так как оно не дает достаточной точности по шагу и ширине шлицем,

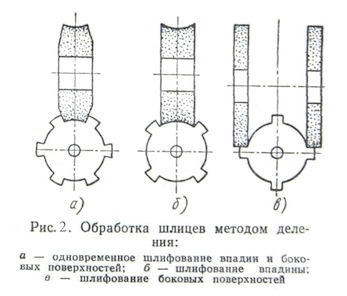

Более точное фрезерование шлицев производится методом обкатки при помощи шлицевой червячной фрезы (рис. 3, г). Фреза помимо вращательного движения имеет продольное перемещение вдоль оси нарезаемого вала. Этот способ является наиболее точным и наиболее производительным.

Определение основного времени в этом случае производится по формуле:

где – длина нарезаемых шлицев, мм; – величина врезания, мм

h — высота шлица в мм; D — диаметр червячной фрезы в мм; 1п — величина перебега, равная 2—5 мм; z — число нарезаемых шлицем; i — число ходов (обычно i = 1; s0 — подача фрезы в мм на один оборот нарезаемого вала; п — число оборотов фрезы в минуту; q —число заходов червячной фрезы.

Шлифование шлицев

При центрировании шлицевых валов по наружному диаметру шлифуют только наружную цилиндрическую поверхность на обычных круглошлифовальных станках. При центрировании по внутреннему диаметру фрезерование последних дает точность обработки по внутреннему диаметру до 0,05—0,06 мм, что не всегда является достаточным для точной посадки.

Рис.4. Способы шлифования шлицев.

а – фасонным кругом; б – в две операции – одним и двумя кругами; в – тpeмя кругами.

Если шлицевые валы после чернового фрезерования прошли термическую обработку в виде улучшения или закалки, то после этого они не могут быть профрезерованы начисто; необходимо шлифовать по поверхностям впадины (т. е. внутреннему диаметру) и боковых сторон шлицев. Наиболее производителен способ шлифования фасонным кругом (рис. 4 а), но при таком способе шлифовальный круг изнашивается неравномерно ввиду неодинаковой толщины снимаемого слоя у боковых сторон и впадины вала, поэтому нужна частая правка круга.

Шлифовать шлицы можно в две отдельные операции (рис. 4, б); в первой шлифуют только впадины (по внутреннему диаметру), а во второй боковые стороны шлицев. Для уменьшения износа шлифовального круга после каждого хода стола вал поворачивается и, таким образом, шлифовальный круг обрабатывает впадины постепенно одну за другой Обычно вал поворачивается автоматически после каждого двойного хода стола станка. Но такой способ шлифования менее производителен, чем первый.

Для объединения двух операций шлифования в одну применяются станки, на которых шлицы шлифуют одновременно тремя кругами (один шлифует впадину, а два других — боковые поверхности шлицев рис. 4, в ).

Рис, 5. Схема правки фасонного шлифовального круга.

На рис. 5 дана схема правки тремя алмазами фасонного шлифовального круга, показанного на рис. 4, а.

Основное время при шлифовании шлицев определяется по формул:

где — длина шлифуемых шлицев в мм; — величина врезания в мм;

[мм]; — величина перебега, равная 5—10 мм; h — высота шлица в мм; ш — диаметр шлифовального круга в мм; z — число шлицев; ; где i — число ходов; hn — припуск на шлифование в мм; sB — вертикальная подача (глубина шлифования) на один ход стола в мм; k — поправочный коэффициент при шлифовании (от 1,15 до 1,5); ] . — скорость стола в м/мин.

Накатывание шлицев без нагрева детали осуществляется роликами, имеющими профиль, соответствующий форме поперечного сечения шлицев. Вращающиеся на осях ролики (диаметром 100 мм) по одному на каждый шлиц расположены радиально в сегментах 4 массивного корпуса 1 накатной головки (рис. 6).

При передвижении головки по детали 3 свободно вращающиеся ролики 2, вдавливаясь в поверхность вала, образуют на ней шлицы соответствующей профилю ролика формы. Все шлицы накатываются одновременно, без вращения детали.

Рис. 6. Схема накатной головки для шлиценакатного станка:

1 — корпус; 2 — накатной ролик; 3 — обрабатываемая деталь; 4 — сегмент

Процесс накатывания весьма производителен, так как все шлицы накатываются одновременно, при малой затрате времени, с достаточно высокой точностью.

Протягивание и строгание шлицев

Рис.7. Блочная протяжка.

Одним из методов изготовления шлицев на поверхности валов или подобных деталей является протягивание их на горизонтально-протяжных станках с применением специального приспособления.

Для протягивания сквозных шлицев применяется специальная протяжка с ножами, профиль режущей части которых соответствует форме шлица. Каждый шлиц протягивается поочередно с помощью делительного устройства.

При протягивании несквозных шлицев используется блочная протяжка, в которой режущие зубья имеют независимое взаимное перемещение врадиальном направлении.

На рис. 7 представлена конструкция блочной протяжки для протягивания несквозных шлицев на горизонтально-протяжном станке мощью специального приспособления.

В копусе 1 блока устанавливаются по скользящей посадке ножи 2 прямоугольного сечения. Форма режущей части ножа соответствует профилю шлица. Каждый нож имеет независимое перемещение вдоль блока. Поджимная планка 3 регулирует зазор, необходимый для скольжения ножей в блоке. Ползуны 6 соединяются с ножами тягой 7; роликов 5 закреплены в ползунах 6; пружины 4 при помощи тяги 7 прижимают ролики к копирной линейке. В конце рабочего хода каждого ножа копир отводит ролик и выводит нож из обрабатываемой детали. Ножи затачиваются в специальном приспособлении комплектно.

Процесс изготовления шлицев на валах (или других деталях) строганием(шлицестрогание) аналогичен процессу долбления зубьев зубчатых колес методом копирования с помощью многорезцовой головки, случае все шлицы также обрабатываются одновременно набором профильных резцов, число которых равно числу впадин обрабатываемого шлицевого вала. Обрабатываемая деталь, расположенная вертикально, движется возвратно – поступательно; при каждом ходе вверх она входит внутрь неподвижной резцовой головки, в радиальных пазахx которой размещены резцы. Все резцы одновременно нарезают шлицы, получая радиальную подачу на двойной ход обрабатываемой детали. При обратном ходе детали (вниз) резцы в головке отходят в радиальном направлении, чтобы избежать трения задних поверхностей об обрабатываемую поверхность.

Весьма производительным методом обработки шлицев является одновременное долбление всех впадин шлицев специальной многорезцовой головкой, аналогичной для долбления зубчатого колеса.

Обработка шлицевых отверстий

Обработка шлицевых поверхностей в отверстиях втулок, зубчатых колес и других деталей производится обычно протягиванием. Сначала отверстие и иногда торец обрабатываются предварительно, потом отверстие протягивается круглой протяжкой и затем шлицевой протяжкой — обычной или прогрессивной.

Шлицевые отверстия диаметром до 50 мм протягиваются обычно одной комбинированной протяжкой.

Если втулка или зубчатое колесо подвергается термической обработке, то после этого на внутришлифовальном станке шлифуется цилиндрическая поверхность отверстия, которая сопрягается с дном впадины шлицев вала (при центрированиипо внутреннему диаметру шлицев вала).

Рис. 8. Протягивание винтовых шлицевых отверстий.

Протягивание винтовых шлицев отверстий (рис.8) отличается от протягивания обычных отверстий тем, что в процессе работы движение режущих кромок зубьев протяжки должно осуществляться по винтовой линии, что достигается сочетанием поступательного и вращательного движений двумя способами. Первый способ — оба движения сообщаются протяжке при неподвижной детали.

Второй способ — поступательное движение сообщается протяжке, а вращательное — детали.

Вращательное движение протяжки можно получить или непосредственно путем самовращения ее силами резания, или принудительно специальным механизмом.

Самовращение протяжки применяется при небольших углах наклона на винтовой линии шлицев (до 10°) и невысоких требованиях к точности шага.

Как указано выше, принудительное вращение может быть сообщено или протяжке, или детали. Механизмы для вращения протяжки являются конструктивно более простыми, чем механизмы для вращения детали.

При небольших отверстиях вращение протяжки осуществляется двумя пальцами 2 (рис. 8, а), входящими в канавки протяжки 4, Пальцы размещаются во втулке 3, которая закреплена в опорном кольце 1 приспособления. Протяжка 4 соединяется со шпинделем станки патроном 5. При отверстиях больших размеров (d> 15 мм) вращении протяжки происходит благодаря выступам в отверстии специальной гайки 2 (рис. 8, б), которые входят в направляющие пазы протяжки 3. Гайка 2 закреплена в опорном кольце 1 приспособления. Протяжки 3 соединяется патроном 4 со шпинделем станка.

На рис. 8, в показана схема протягивания винтовых шлицев с помощью копирной линейки. В суппорте станка устанавливают рейку 2, сцепляемую с зубчатым колесом 3. Одним концом рейка 2 через ролик прижимается к копирной линейке 1, закрепленной на станину под углом а, определяемым по формуле

где D — диаметр начальной окружности колеса 3; Т — шаг протягиваемых винтовых шлицев.

Изменяя угол установки копирной линейки, можно протягивать винтовые шлицы с различными значениями шага Т. При продольном перемещении протяжки 4 она одновременно будет вращаться с зубчатым колесом 3 от передвигающейся рейки 2. Простой способ протягивания внутренних винтовых шлицев основан на свободном ращении заготовки 1 (рис. 8, г) от самой протяжки 2 с винтовыми зубьями при ее поступательном движении. Свободное вращение заготовки от протяжки обеспечивается шариковой опорой 3.

На рис. 8, д показана схема устройства 1 для протягивания винтовых

шлицев, когда протяжка 9 имеет только поступательное движение , а обрабатываемая деталь 10 — вращательное. Поступательно движушийся суппорт 2 станка через планку З тянет за собой трос 4, накрученный на барабан 5 с грузом 6. Барабан, вращаясь, передает вращение коническим зубчатым колесам 7 и 8, а колесо 8 одновременно вращает деталь 10, закрепленную в нем.

Примеры похожих учебных работ

Разработка технологического процесса изготовления промежуточного вала раздаточной .

. расчет станочного приспособления. 1. Общая часть 1.1 Описание конструкции и принцип работы узла автомобиля Раздаточная коробка с блокированным приводом на передний и задний мосты автомобиля показана на .

Шпоночные и шлицевые соединения

. (крепление маховика на валу двигателя внутреннего сгорания и др.). 1.З.Расчет шпоночных соединений Основным критерием работоспособности шпоночных соединений является прочность. Шпонки выбирают по таблицам ГОСТов в зависимости от диаметра .

Ремонт распределительного вала ВАЗ 2170 Приора в авторемонтных мастерских

. вала двигателя легкового автомобиля ВАЗ 2170 Приора в авторемонтных мастерских. ГЛАВА 1 ГАЗОРАСПРЕДЕЛИТЕЛЬНЫЙ МЕХАНИЗМ ДВИГАТЕЛЯ ЛЕГКОВОГО АВТОМОБИЛЯ 1.1 Назначение, устройство, принцип работы распределительного вала двигателя автомобиля .

Ремонт коленчатого вала двигателя Евро-2 КАМАЗ

. одной из основных причин ремонта двигателей Евро-2 КАМАЗ-740. Надежная работа коленчатого вала зависит в . ремонта коленчатого вала с вытекающим снижением затрат на ремонт двигателя. Объект исследования: азотированный коленчатый вал двигателей КАМАЗ .

Методы и средства для измерения внутренних и линейных размеров деталей типа ‘Корпус’ .

Шлицевые соединения образуют выступами-зубьями на валу и соответствующими впадинами шлицами в ступице. Все размеры шлицевых соединений стандартизированы.

Достоинства и недостатки шлицевых соединений

Достоинства шлицевых соединений:

• лучше центруются;

• уменьшается число деталей соединения;

• повышенная прочность соединения;

• уменьшенная длинна ступицы;

• высокая прочность при динамических нагрузках.

Недостатки шлицевых соединений:

• более сложная технология изготовления по сравнению со шпоночными соединениями;

• высокая стоимость.

Классификация шлицевых соединений:

По характеру соединения:

• неподвижные;

• подвижные.

По форме зубьев:

• прямобочные;

• эвольвентные;

• треугольные.

По способу центрирования ступицы относительно вала:

• центрирование по наружному диаметру;

• центрирование по внутреннему диаметру;

• центрирование по боковым поверхностям зубьев.

Виды шлицевых соединений и методы их обработки

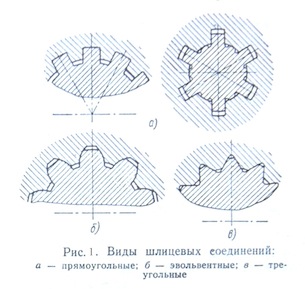

Шлицевые соединения образуются выступами на валу и соответствующими впадинами в ступице и служат для передачи крутящего момента. По форме профиля шлицевые соединения разделяются на прямоугольные (рисунок 1, а), эвольвентные (рисунок 1, б) и треугольные (рисунок 1, в).

|

Применяются три способа центрирования прямоугольных шлицевых соединений:

а) центрирование по наружному диаметру; оно используется в том случае, когда твердость отверстия невысокая и его можно обработать протяжкой, а вал не подвергается значительным деформациям при термической обработке;

б) центрирование по внутреннему диаметру; производится при высокой твердости отверстия и значительных деформациях вала, для устранения которых требуется шлифование;

в) центрирование по ширине шлица; применяется при высокой твердости отверстия и необходимости минимальных зазоров по боковым поверхностям.

Центрирование эвольвентных и треугольных шлицевых соединений производится только по профилю шлицев с гарантированными зазорами по диаметрам впадин и выступов.

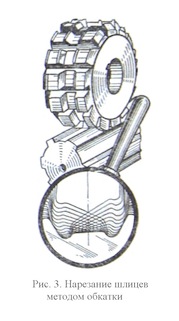

Обработка шлицев на наружных поверхностях производится методом деления или методом обкатки.

Методом деленияшлицы фрезеруются на горизонтально-фрезерных станках набором фрез или фасонными фрезами. Этот метод применяется также при шлифовании шлицев на шлицешлифовальном станке (рисунок 2).

|

Шлицефрезерные станки, работающие по методу деления, снабжены точными делительными устройствами, которые после каждого двойного хода поворачивают деталь для обработки следующего шлица.

Методом обкатки шлицы нарезают на шлицефрезерных или зубофрезерных станках однозаходной червячной фрезой, профиль которой при обкатке с обрабатываемой деталью образует шлицы требуемой формы и размеров (рисунок 3). Методом обкатки обрабатывают прямоугольные, треугольные и эвольвентные шлицы. По сравнению с методом деления этот метод является более производительным.

|

Короткие шлицы на концах валов у выступов, не позволяющих использовать фрезу, обрабатывают на зубодолбежных станках специальными долбяками.

Для повышения производительности обработки шлицев на наружных поверхностях применяют шлицестрогальные, протяжные станки, а также производят накатку.

Шлифование шлицев применяют для обработки валов, которые после термической обработки имеют деформацию и высокую твердость, не позволяющую обработать шлицы фрезой.

Наиболее распространенным методом обработки шлицев на внутренних поверхностях является протягивание шлицевых отверстий комбинированными шлицевыми протяжками или набором протяжек. Комбинированной протяжкой обрабатывают внутреннюю поверхность шлицевого отверстия и шлицы. Протяжками можно обрабатывать только детали невысокой твердости, поэтому протягивание шлицев производят до термической обработки. После термической обработки производят калибрование шлицев прошивками (при твердости HRC не более 35).

У шлицевых отверстий при центрировании деталей по внутреннему диаметру вала после термической обработки шлифуют внутреннюю поверхность шлицевого отверстия.

Обработка шпоночных канавок.

Шпоночные канавки применяются для соединения вращающихся деталей с валом. От точности шпоночного паза зависит характер посадки на шпонку сопрягаемых с валом деталей.

Шпоночные пазы делятся на:

По виду сечения канавки:

Требования, предъявляемые к шпоночному пазу:

Боковые грани должны быть симметричны относительно плоскости, проходящей через ось вала;

Ширина паза выполняется по 7 кв. точности, для обеспечения напряженной посадки;

Глубина паза по 12 – 11 кв. точности для создания зазора;

Шероховатость боковых стенок 5 мкм и выше.

Способы обработки шпоночных канавок.

Фрезерование.

Шпоночные пазы фрезеруют после окончательной токарной обработки наружных поверхностей до шлифования.

Оборудование - фрезерные станки общего назначения, шпоночно-фрезерные станки (обеспечивающие маятниковую подачу с автоматическим врезанием на глубину).

Наибольшая точность паза достигается при базировке по центровым отверстиям, минимальная погрешность установки по цилиндрической поверхности при использовании самоцентрирующих тисков с призматическими губками.

Приспособления - самоцентрирующие тиски с призматическими губками, специальные приспособления, центры.

Инструмент: дисковые фрезы, концевые фрезы для сегментных шпонок, концевые шпоночные (двузубые) и т.д.

Способы фрезерования шпоночных пазов:

1. Фрезерование дисковыми фрезами и концевыми на станках общего назначения. Фреза углубляется на всю глубину, затем включается продольная подача. Способ производительный, но не точный. Происходит разбивка ширины паза, износ фрез по боковым поверхностям, поэтому ограниченное число переточек. При сборке – пригоночные работы.

2. Маятниковый способ. Фреза углубляется на 0,1-0,3 мм включается Sпрод., еще углубляется на ту же величину – Sпрод., в другом направлении и т.д. Наиболее точный метод. Главное движение nфр.; подачи Фрезы. Sпрод. и Sврезания. Достоинства: минимальное усилие, минимальная разбивка ширины паза, износ фрезы по торцевым кромкам, поэтому возможность переточек до полного износа фрезы, отсутствие пригоночных работ при сборке.

На станках общего назначения обычными многозубовыми фрезами врезание осуществляется вручную. При фрезеровании закрытого паза предварительно сверлят отверстие для ввода фрезы.

3. Обработка сегментных шпонок спец. дисковой фрезой с концевым креплением. Движения: главное – вращение фрезы, малая подача фрезы к центру детали (к оси).

Протягивание.

В серийном и массовом производстве на протяжных станках.

Долбление.

В отверстиях в единичном и мелкосерийном производстве на долбежных станках.

Шлифование.

Оборудование - плоскошлифовальные станки. Обработка торцом круга каждой стороны по очереди. Шлифовать можно пазы, имеющие прямоугольную форму и выход для инструмента.

Способы соединения деталей. Виды разъемных соединений. Характеристика и классификация шлицевых соединений. Материалы и допускаемые напряжения смятия. Методика расчета шлицевых соединений на прочность. Рекомендации по конструированию шлицевых соединений.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 11.09.2015 |

| Размер файла | 399,0 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

1. Характеристика шлицевых соединений

2. Классификация шлицевых соединений

3. Материалы и допускаемые напряжения смятия

4. Расчет шлицевых соединений на прочность

5. Рекомендации по конструированию шлицевых соединений

Список использованных источников

Способы соединения деталей и сборочных единиц механизмов различны. Их можно разделить на неразъемные и разъемные. Неразъемные соединения можно разобрать только при частичном разрушении соединяемых деталей. Разъемные соединения отличаются тем, что их разборка возможна без разрушения деталей, входящих в соединение. Разъемные соединения в свою очередь делятся на подвижные и неподвижные. С помощью подвижных соединений можно обеспечить определенное перемещение одних деталей относительно других. К ним относятся различные опоры и направляющие. Неподвижные соединения обеспечивают фиксированное положение одних деталей по отношению к другим.

Разъемные соединения допускают многократную сборку и разборку. К ним относят резьбовые, штифтовые, шпоночные, шлицевые соединения. Выбор типа соединения зависит от предъявляемых к нему требований: конструктивных, технологических и экономических.

шлицевый разъемный напряжение прочность

1. Характеристика шлицевых соединений

Шлицевое (зубчатое) соединение -- соединение вала (охватываемой поверхности) и отверстия (охватывающей поверхности) с помощью шлицев (пазов) и зубьев (выступов), радиально расположенных на поверхности. Обладает большой прочностью, обеспечивает соосность вала и отверстия, с возможностью осевого перемещения детали вдоль оси.

Шлицевое соединение образуют выступы (зубья) на валу (рис. 1, 2, 3), входящие в соответствующие впадины (шлицы) в ступице.

Рабочими поверхностями являются боковые стороны выступов.

Выступы на валу выполняют фрезерованием, строганием или накатыванием в холодном состоянии профильными роликами по методу продольной накатки. Впадины в отверстии ступицы изготовляют протягиванием или долблением.

Условно можно представить шлицевое соединение, как многошпоночное соединение, у которого шпонки выполнены как одно целое с валом.

Достоинства шлицевых соединений по сравнению со шпоночными:

Способность точно центрировать соединяемые детали или точно выдерживать направление при их относительном осевом перемещении.

Меньшее число деталей соединения (шлицевое соединение образуют две детали, шпоночное - три).

Большая несущая способность вследствие большей суммарной площади контакта.

Взаимозаменяемость (нет необходимости в ручной пригонке).

Большая усталостная прочность вследствие меньшей концентрации напряжений изгиба, особенно для эвольвентных шлицев.

Меньшая длина ступицы и меньшие радиальные зазоры.

Большая надежность при динамических нагрузках.

Недостатки шлицевых соединений - более сложная технология изготовления (зубофрезерование, протягивание, шлифование), а следовательно, более высокая стоимость.

2. Классификация шлицевых соединений

Шлицевые соединения различают:

1. По передаваемой нагрузке:

2. По способу центрирования сопрягаемых деталей:

§ по наружному диаметру зубьев;

§ по внутреннему диаметру зубьев;

§ по боковым поверхностям зубьев.

3. По степени подвижности:

4. По форме выступов:

Шлицевые соединения с прямобочным профилем.

Соединения с прямобочным профилем (рис. 1,а) применяют в неподвижных и подвижных соединениях. Они имеют постоянную толщину выступов.

Стандарт предусматривает три серии соединений с прямобочным профилем: легкую, среднюю и тяжелую, которые различаются высотой и числом z выступов. Тяжелая серия имеет более высокие выступы с большим их числом; рекомендуется для передачи больших вращающих моментов.

Центрирование (обеспечение совпадения геометрических осей) соединяемых деталей выполняют по наружному D, внутреннему d диаметрам или боковым поверхностям b выступов.

Выбор способа центрирования зависит от требований к точности центрирования, от твердости ступицы и вала. Первые два способа обеспечивают наиболее точное центрирование.

Зазор в контакте поверхностей: центрирующих - практически отсутствует, не центрирующих - значительный.

Центрирование по наружному диаметру D (рис. 2,а). В этом случае точность обработки сопрягаемых поверхностей обеспечивают: в отверстии - протягиванием, на валу - шлифованием. По диаметру D обеспечивают сопряжение по одной из переходных посадок.

По внутреннему диаметру d между деталями существует зазор.

При передаче вращающего момента на рабочих боковых сторонах действуют напряжения смятия усм.

В соответствии с технологией обработки центрирующей поверхности в отверстии (протягивание) центрирование по наружному диаметру может быть применено при невысокой твердости ступицы (? 350 НВ).

Центрирование по внутреннему диаметру d (рис. 2,б).

Применяют при высокой твердости ступицы (? 45 HRC), например, после ее закалки, когда затруднена калибровка ступицы протяжкой или дорном.

Точность обработки сопрягаемых поверхностей обеспечивают: в отверстии - шлифованием на внутришлифовальном станке, на валу - шлифованием впадины профилированными кругами, в соответствии с чем предусматривают канавки для выхода шлифовального круга.

По центрирующему диаметру d обеспечивают сопряжение по переходной посадке. Размер h площадки контакта определяют так же, как и при центрировании по наружному диаметру.

Центрирование по D или d применяют в соединениях, требующих высокой соосности вала и ступицы (при установке на валы зубчатых или червячных колес в коробках передач автомобилей, в станках, редукторах; а также при установке шкивов, звездочек, полумуфт на входных и выходных концах валов).

Центрирование по боковым поверхностям b (рис. 2,в). В сопряжении деталей по боковым поверхностям зазор практически отсутствует, а по диаметрам D и d имеет место явный зазор. Это снижает точность центрирования, но обеспечивает наиболее равномерное распределение нагрузки между выступами.

Поэтому центрирование по боковым поверхностям b применяют для передачи значительных и переменных по значению или направлению вращающих моментов, при жестких требованиях к мертвому ходу и при отсутствии высоких требований к точности центрирования: например, шлицевое соединение карданного вала автомобиля.

Шлицевые соединения с эвольвентным профилем.

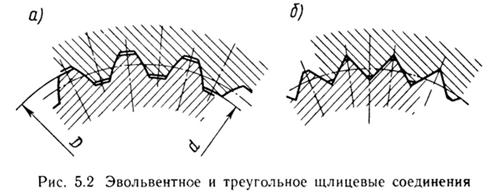

Соединения с эвольвентным профилем (рис. 1,б) применяют в неподвижных и подвижных соединениях. Боковая поверхность выступа очерчена по эвольвенте (как профиль зубьев зубчатых колес).

Эвольвентный профиль отличается от прямобочного повышенной прочностью в связи с утолщением выступа к основанию и плавным переходом в основании.

Соединения обеспечивают высокую точность центрирования; они стандартизованы - за номинальный диаметр соединения принят наружный диаметр D.

По сравнению с прямобочным, соединение с эвольвентным профилем характеризует большая нагрузочная способность вследствие большей площади контакта, большего количества зубьев и их повышенной прочности. Применяют для передачи больших вращающих моментов. Шлицевые соединения с эвольвентным профилем шлицев считаются наиболее перспективными.

Применяют центрирование по боковым поверхностям S зубьев, реже - по наружному диаметру D.

Шлицевые соединения с треугольным профилем.

Соединения с треугольным профилем (рис. 1,в) изготовляют по отраслевым нормалям. Применяют в неподвижных соединениях. Имеют большое число мелких выступов-зубьев (z = 20…70; m = 0,2…1,5мм). Угол в профиля зуба ступицы составляет 30°, 36° или 45°. Применяют центрирование только по боковым поверхностям, точность центрирования невысокая.

Применяют для передачи небольших вращающих моментов тонкостенными ступицами, пустотелыми валами, а также в соединениях торсионных валов, стальных валов со ступицами из легких сплавов, в приводах управления (например, привод стеклоочистителя автомобиля).

Соединения с треугольным профилем применяют также при необходимости малых относительных регулировочных поворотов деталей. Шлицевые валы и ступицы изготовляют из среднеуглеродистых и легированных сталей с временным сопротивлением ув> 500Мпа.

3. Материалы и допускаемые напряжения смятия

Шлицевые валы и ступицы изготовляют из среднеуглеродистых и легированных сталей с временным сопротивлением ув> 500 Н/мм2 (Мпа).

В Таблице 1 приведены значения [у]см, принятые с учетом опыта эксплуатации при длительном сроке службы. Большие значения [у]см принимают при легких режимах работы, когда соединение большую часть времени нагружено моментами, значительно меньшими максимально длительно действующего вращающего момента.

Шпоночное соединение образуют вал, шпонка и ступица колеса (шкива, звездочки и др.). Шпонка представляет собой стальной брус, устанавливаемый в пазы вала и ступицы. Она служит для передачи вращающего момента между валом и ступицей. Основные типы шпонок стацдартизованы. Шпоночные пазы на валах получают фрезерованием дисковым или концевыми фрезами, в ступицах протягиванием.

Достоинства шпоночных соединений - простота конструкции и сравнительная легкость монтажа и демонтажа, вследствие чего их широко применяют во всех отраслях машиностроения.

Недостаток - шпоночные пазы ослабляют вал и ступицу насаживаемой на вал детали. Ослабление вала обусловлено не только уменьшением его сечения, но главное, значительной концентрацией напряжений изгиба и кручения, вызываемой шпоночным пазом. Шпоночное соединение трудоемко в изготовлении: при изготовлении паза концевой фрезой требуется ручная пригонка шпонки по пазу; при изготовлении паза дисковой фрезой крепление шпонки в пазу винтами (от возможных осевых смещений).

1.2. Разновидности шпоночных соединений

Шпоночные соединения подразделяют на напряженные и напряженные. Ненапряженные соединения получают при использовании призматических (рис. 4.1) и сегментных (рис. 4.2) шпонок. В этих случаях при сборке соединений в деталях не возникает предварительных напряжений. для обеспечения центрирования и исключения контактной коррозии ступицы устанавливают на валы с натягом.

Напряженные соединения получают при применении клиновых (например, врезной клиновой, рис. 4.3) и тангенциаальных (рис. 4.4) шпонок. При сборке таких соединений возникают предварительные (монтажные) напряжения.

Основное применение имеют ненапряженные соединения.

Соединения призматическими шпонками. Конструкции соединений призматическими шпонками изображены на рис. 4.1. Рабочими являются боковые, более узкие грани шпонок высотой h . Размеры сечения шпонки и глубины пазов принимают в зависимости от диаметра d вала.

По форме торцов различают шпонки со скругленными торцами исполнение 1 (рис. 4.1, а), с плоскими торцами

исполнение 2 (рис 4.1, 6), с одним плоским, а другим скругленным торцом исполнение З (рис. 4.1, в).

Шпонку запрессовывают в паз вала. Шпонку с плоскими торцами кроме того помещают вблизи деталей (концевых шайб, колец и др.), препятствующих ее возможному осевому перемещению. Призматические шпонки не удерживают детали от осевого смещения вдоль вала. Для фиксации зубчатого колеса от осевого смещения применяют распорные втулки (1 на рис. 4.1), установочные винты (1 на рис.4.2) и др.

Соединения сегментными шпонками (рис. 4.2). Сегментные шпонки, как и призматические, работают боковыми гранями. Их применяют при передаче относительно небольших вращающих моментов. Сегментные шпонки и пазы для них просты в изготовлении, удобны при монтаже и демонтаже (шпонки свободно вставляют в паз и вынимают). Широко применяют в серийном и массовом производстве.

Соединения клиновыми шпонками (рис. 4.3). Клиновые шпонки имеют форму односкосных самотормозящих клиньев с уклоном 1:100. Такой же уклон имеют и пазы в ступицах. Клиновые шпонки изготовляют без головок и с головками. Головка служит для выбивания шпонки из паза. По нормам безопасности выступающая головка должна иметь ограждение (1 на рис. 4.3). В этих соединениях ступицу устанавливают на валу с небольшим зазором. Клиновую шпонку забивают в пазы вала и ступицы, в результате на рабочих широких гранях шпонки создаются силы трения, которые могут передавать не только вращающий момент, но и осевую силу. Соединение хорошо воспринимает ударные и переменные нагрузки.

Соединения клиновыми шпонками применяют в тихоходных передачах.

Соединения тангенциальными шпонками (рис. 4.4). Тангенциальная шпонка состоит из двух односкосных клиньев с уклоном 1:100 каждый. Работает узкими боковыми гранями. Клинья вводятся в пазы вала и ступицы ударом; образуют напряженное соединение. Распорная сила между валом и ступицей создается в касательном (тангенциальном) направлении. В соединении ставят две тангенциальные шпонки под углом 120°, каждая шпонка передает момент только в одну сторону.

Применяют для валов диаметром свыше 60 мм при передаче больших вращающих моментов с переменным режимом работы (крепление маховика на валу двигателя внутреннего сгорания и др.).

1.З.Расчет шпоночных соединений

Основным критерием работоспособности шпоночных соединений является прочность. Шпонки выбирают по таблицам ГОСТов в зависимости от диаметра вала, а затем соединения проверяют на прочность. Размеры шпонок и пазов подобраны так, что прочность их на срез и изгиб обеспечивается, если выполняется условие прочности на смятие, поэтому основной расчет шпоночных соединений расчет на смятие. Проверку шпонок на срез в большинстве случаев не проводят.

Соединения призматическими шпонками (рис. 4.5 и 4.1) проверяют по условию прочности на смятие:

Сила, передаваемая шпонкой, F1 =2*10 3 T/d. На смятие рассчитывают выступающую из вала часть шпонки.

При высотк фаски шпонки площадь смятия

следовательно,

Где Т- передаваемый момент, H-м; d – диаметр вала, мм; h, r1 – высота шпонки и глубина паза нп валу, мм (таблица величин); - допускаемые напряжения смятия, lp – рабочая длина шпонки; для шпонок с плоскими торцами lp =l, со скругленными lp =l

-

При проектировочных расчетах после выбора размеров поперечного сечения шпонки Ь и h по таблице определяют расчетную рабочую длину 1 шпонки по формуле (4.1).

Длину шпонки со скругленными торцами lp = 1+Ь или плоскими торцами lp = = 1 назначают из стандартного ряда.

Длину ступицы 1см принимают на 8. 10 мм больше длины шпонки. Если длина ступицы больше величины 1,5 d ,, то шпоночное соединение целесообразно заменить на шлицевое или соединение с натягом.

Соединения сегментными шпонками (см. рис. 4.1) проверяют на смятие:

Где lp =l – рабочая длина шпонки; (h –t) – рабочая глубина в ступнице.

Сегментная шпонка узкая, поэтому в отличие от призматической ее проверяют на срез.

Условие прочности на срез

Где b – ширина шпонки; - допускаемое напряжение на срез шпонки.

Стандартные шпонки изготовляют из специального сортамента среднеуглеродистой чистотянутой стали с

600 Н/мм2 чаще всего из сталей 45, Стб.

Допускаемые напряжения смятия для шпоночных соединений:

при стальной ступице []см = 130. 200 Н/мм2

при чугунной []см 80. 110 Н/мм2. Большие значения принимают при постоянной нагрузке, меньшие при переменной и работе с ударами.

При реверсивной нагрузке []см снижают в 1,5 раза.

Допускаемое напряжение на срез шпонок 70. 100 Н/мм2.

Большее значение принимают при постоянной нагрузке.

Глава 2. ШЛИЦЕВЫЕ СОЕДИНЕНИЯ

2.1 .Общие сведения

Шлицевое соединение образуют выступы зубья на валу и соответствующие впадины шлицы в ступице (рис. 5.1, а—в). Рабочими поверхностями являются боковые стороны зубьев. Зубья вала фрезеруют по методу обкатки или накатывают в холодном состоянии профиль- ными роликами по методу продольной накатки. Шлипы отверстия ступицы изготовляют протягиванием.

Шлицевые соединения стандартизованы и широко распространены в машиностроении.

Достоинства шлицевых соединений по сравнению со шпоночными. 1. Лучшее центрирование соединяемых деталей и более точное направление при их относительном осевом перемещении. 2. Меньшее число деталей соединения: шлицевое соединение образуют две детали, шпоночное три, четыре. З. При одинаковых габаритах возможна передача больших вращающих моментов за счет большей поверхности контакта. 4. Большая надежность при динамических и реверсивных нагрузках. 5. Большая усталостная прочность вследствие меньшей концентрации напряжений изгиба, особенно для эвольвентных шлицев. б. Меньшая длина ступицы и меньшие радиальные размеры.

Недостатки более сложная технология изготовления, а следовательно, и более высокая стоимость.

2.2. Разновидности шлицевых соединений

Шлицевые соединения различают: по характеру соединения - неподвижные для закрепления детали на валу (рис. 5.1); подвижные , допускающие перемещение вдоль вала (например, блока шестерен коробки передач; по форме зубьев прямобочные (рис. 5.1), эвольвентные (рис. 5.2, а), треугольные (рис. 5.2, 6), по способу центрирования (обеспечения совпадения геометрических осей) ступицы относительно вала с центрированием по наружному диаметру В (см. рис. 5.1, а), по внутреннему диаметру й (см. рис. 5.1, 6) и по боковым поверхностям зубьев (рис. 5.1, в и 5.2). Зазор в контакте поверхностей: центрирующих практически отсутствует, нецентрирующих значительный.

2.3. Расчет шлицевых соединений

Основными критериями работоспособности шлицевых соединений являются сопротивления рабочих поверхностей смятию и изнашиванию.

Параметры соединения выбирают по таблицам стандарта в зависимости от диаметра вала, а затем проводят расчет по критериям работоспособности.

Смятие и изнашивание рабочих поверхностей связаны с действующими на контактирующих поверхностях напряжениями см.

Упрощенный (приближенный) расчет основан на ограничении напряжений смятия допускаемыми значениями см., назначаемыми на основе опыта эксплуатации подобных конструкций:

где Т- расчетный вращающий момент (наибольший из длительно действующих моментов при переменом режиме нагружения), Н-м;

К3- коэффициент неравномерности распределения нагрузки между зубьями (зависит от точности изготовления и условий работы),

К = 1,1. 1,5; d - средний диаметр соединения, мм; число z -зубьев; h -рабочая высота зубьев, мм; lp -рабочая длина соединения, мм; см допускаемое напряжение смятия, Н/мм2.

Для соединений с прямобочными зубьями:

f – фаска зуба.

Для соединения с эвольвентными зубьями:

Для соединения с треугольными зубьями

Список литературы

1. Х.А. Дианов, Н.Г. Ефремов, В.Г. Мицкевич Детали машин. Курс лекций – М., 2003.

3. Иванов М.Н., Ыиногенов В.А. Детали машин. М.: Высшая школа, 2002.

4. Колпаков А.П., Карнаухов И.Е. Проектирование и расчет механических передач. – М., 2000.

Читайте также: