Обработка отверстий малого диаметра реферат

Обновлено: 02.07.2024

Сверление металла является одной из самых распространенных слесарных операций. Разборные и неразборные соединения - заклепочные, винтовые, болтовые, шпилечные - требуют наличия отверстий.

Сверление — основной способ получения глухих и сквозных цилиндрических отверстий в сплошном материале заготовки. В качестве инструмента при сверлении используется сверло.

Оценить 2152 0

Введение _______________________________________________ 3

Глава1. Сверлильный станок ______________________________4

1.1.История возникновения и развития сверлильного станка ___ 4

1.2. Устройство сверлильного станка _______________________ 5

1.3. Инструменты для сверления отверстий __________________6

Глава 2. Приемы сверления _______________________________ 7

Глава 3. Техника безопасности при сверлении _______________ 9

Список использованных источников _______________________11

Сверление металла является одной из самых распространенных слесарных операций. Разборные и неразборные соединения - заклепочные, винтовые, болтовые, шпилечные - требуют наличия отверстий.

Сверление — основной способ получения глухих и сквозных цилиндрических отверстий в сплошном материале заготовки. В качестве инструмента при сверлении используется сверло.

При сверлении обеспечиваются сравнительно невысокая точность и качество поверхности. Для получения отверстий более высокой точности и чистоты поверхности после сверления на том же станке выполняются зенкерование и развертывание.

Операции сверления производятся на следующих станках:

Вертикально-сверлильные станки: сверление — основная операция.

Горизонтально-сверлильные станки: сверление — основная операция.

Вертикально-расточные станки: сверление — вспомогательная операция.

Горизонтально-расточные станки: сверление — вспомогательная операция.

Вертикально-фрезерные станки: сверление — вспомогательная операция.

Горизонтально-фрезерные станки: сверление — вспомогательная операция.

Универсально-фрезерные станки: сверление — вспомогательная операция.

Токарные станки: сверло неподвижно, а обрабатываемая заготовка вращается.

И на ручном оборудовании:

Механические дрели: сверление с использованием мускульной силы человека.

Электрические дрели: сверление на монтаже переносным электроинструментом.

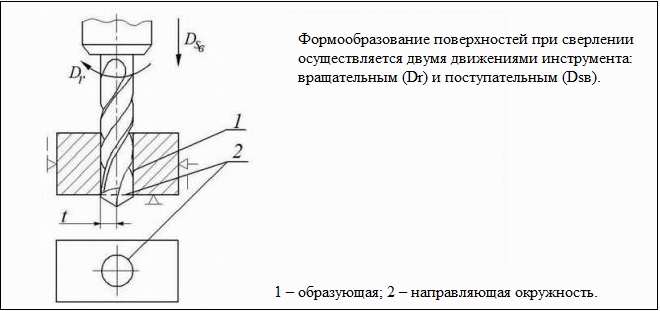

На сверлильных станках сверло совершает вращательное (главное движение) и продольное (движение подачи) вдоль оси отверстия, заготовка неподвижна.

При работе на токарных станках вращательное (главное движение) совершает обрабатываемая деталь, а поступательное движение вдоль оси отверстия (движение подачи) совершает сверло.

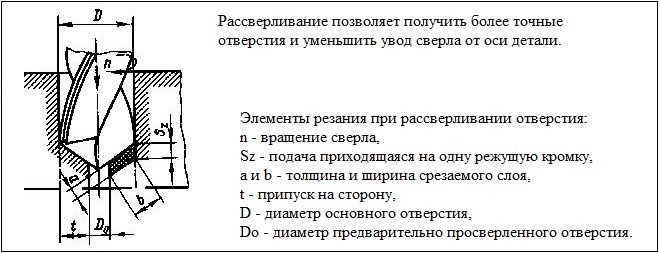

Диаметр просверленного отверстия можно увеличить сверлом большего диаметра. Такие операции называются рассверливанием.

Глава1. Сверлильный станок.

1.1.История возникновения и развития сверлильного станка.

В отличие от своих более сложных собратьев-станков — токарного и фрезерного — сверлильный станок был изобретен задолго до того, как люди вообще узнали о существовании железа, не говоря уже о том, чтобы научиться его обрабатывать. Первым сверлильным станком было, по сути, приспособление, с помощью которого люди в глубокой древности добывали огонь и проделывали отверстия в орудиях охоты и труда.

Оно представляло собой обычный охотничий лук, тетива которого в середине была один раз обернута вокруг того предмета, которому и требовалось придать вращение. Как правило, это была заостренная палка из дерева твердой породы, которая упиралась своим острым концом в углубление, сделанное в лежащей под ней плошке из той же породы дерева.

Придерживая рукой верхний конец вертикальной палки, человек двигал лук в плоскости, перпендикулярной к этой палке и приводил ее с помощью тетивы в быстрое вращение, которого нельзя было бы добиться, вращая ее руками. Точно таким же образом проделывались отверстия сначала в не слишком плотных кусках камня, а потом, когда человек научился закреплять на конце вращающейся палки твердые каменные наконечники — ив прочных породах.

Ныне сверлильный станок состоит из подвижного стола и штатива на котором крепится шпиндель с патроном.

Современные сверлильные станки делятся на три группы: универсальные (общего назначения), специализированные и специальные. К универсальным относятся вертикально-сверлильные и радиально-сверлильные станки.

У вертикально-сверлильных станков шпиндель расположен вертикально. Одной из разновидностей вертикально-сверлильных станков являются настольные вертикально-сверлильные станки.

Но даже при наличии в вашем арсенале сверлильного станка, желательно также иметь и переносной инструмент для сверления (электрическую дрель): она применяется в том случае, когда необходимо просверлить отверстие в месте, недоступном для станка.

1.2. Устройство сверлильного станка.

Настольно-сверлильный станок 2М112 предназначен для сверления отверстий в деталях из цветных и черных металлов, а также других материалов - дерево, пластик диаметром сверления не более 12 мм.

Станок 2М112 позволяет выполнять следующие сверлильные операции:

Отсчет глубины сверления осуществляется по круговому лимбу штурвала.

Перекинув ремень на шкивах, можно получить пять других частот вращения шпинделя.

1. Основные части настольного вертикально-сверлильного станка 2М112

На рабочем столе размещаются приспособления для закрепления заготовок.

В корпусе размещены все основные детали станка, колонка крепится к столу и корпусу. Электродвигатель через ременную передачу приводит в движение шпиндель. На шпинделе закреплен патрон со сверлом. Подъемный механизм

1.3. Инструменты для сверления отверстий.

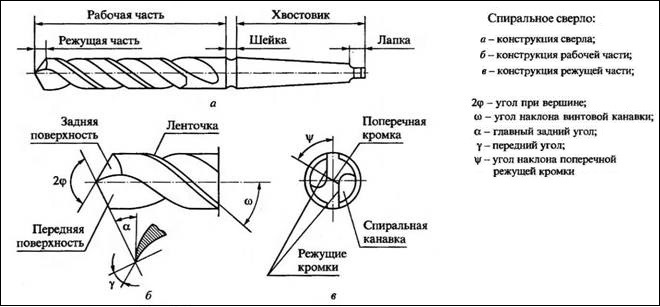

Основным инструментом при сверлении отверстий является сверло. Существуют различные сверла, но чаще всего пользуются спиральными.

Устройство спирального сверла.

Глава 2. Приемы сверления.

Перед сверлением необходимо разметить центр отверстие, накернив его. Для этого нужно установить острие кернера в предполагаемый центр отверстия и ударить по нему молотком. Кернение необходимо для исключения скольжения сверла в первый момент сверления. Если след от кернера не достаточно большой для удержания сверла большого диаметра, то следует расширить углубление сверлом маленького диаметра. Оптимальными для сверления большинства металлов являются малые и средние обороты - 500-1000 об/мин. Высокие обороты быстро нагревают сверло, вследствие чего может произойти его отжиг и разупрочнение. При сверлении не стоит слишком сильно давить на сверло, подача должна быть медленной и плавной.

Для создания лучших условий сверления желательно окунуть кончик сверла в машинное масло или капнуть им в место кернения. Масло в зоне сверления способствует лучшему охлаждению сверла и облегчает резание металла. Сверло, которым сверлят с использованием масла, меньше тупится, требует более редких заточек и дольше служит. В качестве охлаждающей жидкости используют также специальную эмульсию, мыльную воду, керосин.

При сквозном сверлении с большой подачей, на выходе отверстия образуется заусенец (грат), за который сверло цепляется режущими кромками. В результате может произойти резкая блокировка сверла и его перелом. Чтобы избежать образования грата, нужно заканчивать сверление отверстий в металле с малой подачей. Желательно также под просверливаемую деталь подложить деревянный брусок, который препятствует образованию заусенца. Брусок и заготовка должны быть плотно прижаты друг к другу. Чаще всего приходится осуществлять сверление стали, но нередко приходится сверлить и другие металлы, которые имеют свои особенности сверления. Алюминий, например, обволакивает сверло, затрудняя его проникновение вглубь и расширяя получаемое отверстие. Если требуется сверлить в алюминии точное отверстие (например, под резьбу), нужно обязательно применять охлаждающую жидкость и почаще извлекать сверло из отверстия для его очистки. Отверстия большого диаметра следует сверлить поэтапно. Сначала нужно просверлить деталь тонким сверлом, затем рассверлить отверстие до большего диаметра. Например, отверстие диаметром 12 мм лучше сверлить в два или три приема - последовательно сверлами 5, 10 и 12 мм.

Для сверления глухих отверстий на многих сверлильных станках имеются механизмы автоматической подачи с лимбами, которые и определяют ход сверла на нужную глубину. Если же ваш станок не оснащен таким механизмом или вы сверлите ручной дрелью, то можно использовать сверло со втулочным упором;

— если вам нужно просверлить неполное отверстие, расположенное у края детали, то наложите на деталь пластину из такого же материала, весь пакет укрепите в тисках и просверлите отверстие. Пластина затем снимается;

— когда необходимо просверлить отверстие в полой детали (например, в трубе), отверстие предварительно забивают деревянной пробкой. Если труба большого диаметра, а отверстие требуется сквозное, то приходится сверлить с двух сторон.

— получить ступенчатые отверстия можно двумя способами. Первый: сначала сверлится отверстие наименьшего диаметра, затем (на нужную глубину) — отверстие большего диаметра и последним просверливается отверстие наибольшего диаметра; второй способ — с точностью до наоборот: сначала на нужную глубину сверлят отверстие наибольшего диаметра, затем — меньшего, и в конце — наименьшего диаметра;

— если нужно просверлить отверстие на криволинейной плоскости или плоскости, расположенной под углом, то сначала следует сделать (выпилить, вырубить) площадку, перпендикулярную к оси будущего отверстия, накернить центр, а затем сверлить отверстие;

— при сверлении деталей имеющих большую толщину (при глубоком сверлении), когда глубина отверстия более пяти диаметров сверла, его нужно периодически вынимать из отверстия и удалять стружку, иначе инструмент может заклинить.

Глава 3. Техника безопасности при сверлении.

Опасности в работе

1.Ранение рук и глаз отлетающей стружкой при сверлении металла.

2.Ранение рук при плохом закреплении деталей.

Во время работы.

1.Сверло к детали подавайте плавно, без усилий и рывков, и только после того, как шпиндель наберёт полную скорость.

2.Перед сверлением металлической заготовки необходимо накернить центры отверстий.

3. Особое внимание и осторожность проявляйте в конце сверления. При выходе сверла из материала заготовки уменьшите подачу.

4. Во избежания травм в процессе работы на станке:

а) не наклоняйте голову близко к сверлу;

б) не производите работу в рукавицах;

в) не кладите посторонние предметы на станину станка;

г) не смазывайте и не охлаждайте сверло с помощью мокрых тряпок.

Для охлаждения сверла используйте специальную кисточку.

д) не тормозите руками патрон или сверло;

е) не отходите от станка, не выключив его.

5. Перед остановкой станка отведите сверло от детали, после чего

После окончания работы.

1.После остановки вращения сверла удалите стружку с помощью

щетки. Из пазов стола стружку уберите металлическим крючком.

Не сдувайте стружку ртом и не сметайте её руками.

2. Отделите сверло от патрона и сдайте станок учителю.

Исходя из рассмотренной в реферате информации, можно сделать вывод, что сверление металла является одной из самых распространенных слесарных операций. Сверление производят вручную – ручными, электрическими и пневматическими дрелями, а так же на специальных станках. Наиболее быстрей и точнее сверление выполняется на станках. Ручной инструмент используется в тех случаях, когда просверлить отверстия на станке не представляется возможным. Для сверления отверстий используются специальные инструменты – сверла. Сверла бывают разные по конструкции, но наиболее часто используют спиральное сверло.

Список использованных источников

Обработка отверстий малого диаметра в деталях топливной аппаратуры

7 июля 2020

Введение

Конструктивной особенностью прецизионных деталей топливной аппаратуры является изготовление точных отверстий малого диаметра с низкой шероховатостью. Так при изготовлении корпуса электроуправляемой форсунки необходимо получить два дренажных отверстия диаметром 2 мм с полостью низкого давления, расположенных под углом. По технологическому процессу сначала получают отверстие большего диаметра, а затем ружейным сверлом под углом сверлят отверстия малого диаметра. В конце области сверления при вскрытии отверстия есть опасность образования заусенца. Это обуславливается тем, что при сверлении партии форсунок режущие кромки инструмента притупляются, силы резания возрастают и металл за счет деформации не срезается полностью, а частично остается на кромке пересечения отверстий в виде заусенца. В процессе эксплуатации форсунки образовавшийся заусенец под действием пульсирующего давления отпадает и потоком топлива уносится в распылитель, что приводит к выходу ее из строя. Опасность образования заусенцев имеется и при изготовлении таких деталей топливной аппаратуры, как штуцер выходной высокого давления, втулка плунжера насоса, корпус клапана наполнительного.

Образовавшиеся в процессе изготовления заусенцы необходимо удалить. Существуют несколько способ: механический, автоматизированный на станке с ЧПУ, давлением, взрывом, электрохимический.

Самым простым метод удаления заусенцев является механический метод. Но он не приемлем для труднодоступных для обработки мест. Не все перечисленные методы позволяют достигать требуемой производительности и стабильности процесса обработки.

Одним из наиболее эффективных методов удаления заусенцев в условиях среднесерийного и крупносерийного производства является электрохимический метод, так как обеспечивает высокую производительность процесса и удаление заусенцев электрической энергией в конкретном месте на детали. Внедрение данного метода в серийное производство изготовления деталей топливной аппаратуры приведет к снижению трудоемкости производственного процесса.

Электрохимическим методом обрабатываются только электропроводящие материалы. На обрабатываемую деталь, которая является анодом, подаётся напряжение постоянного тока. Электрод, который является катодом, располагают в отверстие непосредственно у заусенца. Через обрабатываемое отверстие под давлением пропускают электролит – концентрированный раствор соли. Под воздействием электрического тока металлический заусенец растворяется и формируется качественная радиусная поверхность. Преимуществом метода является то, что твердость материала и его макроструктура на поверхности остаются без изменений, микротрещины не образуются.

Теория

В обрабатываемой детали на пересечении отверстий, где необходимо убрать заусенец, устанавливается электрод – катод, на который подается постоянный ток отрицательной полярности. На деталь, которая выступает в качестве анода, в свою очередь подается постоянный электрический ток. Через обрабатываемое отверстие под давлением 4–5 бар пропускается электролит в виде 20% раствора соли.

Управление процессом осуществляется посредством изменения напряжения в цепи (сила тока), потока электролита и времени цикла. Кроме того, качество радиусной поверхности зависит и от материала детали, расположения отверстий, радиуса отверстий. Для деталей, содержащих несколько отверстий разного диаметра, есть опасность разъедания отверстий меньшего диаметра. Поэтому, для таких деталей необходимо провести эксперименты и определить расстояние на установку электрода и оптимальной силы тока в зависимости от диаметра обрабатываемого отверстия.

Моделирование процесса удаления заусенцев и образования радиусного скругления в зоне пересекающихся отверстий проводилось в системе Solid Works. Для этого была создана 3D модель корпуса насоса (рис. 1). Конструктивно корпус содержит топливо проводящие пересекающиеся отверстия диаметром 5 мм. Так как материал корпуса - алюминиевый сплав АК 7Ч, то определить массу корпуса до обработки в системе Solid Works не составляет труда (рис. 2).

Обработка отверстий – это целый ряд технологических операций, целью которых является доведение геометрических параметров, а также степени шероховатости внутренней поверхности предварительно выполненных отверстий до требуемых значений. Отверстия, которые обрабатываются при помощи таких технологических операций, могут быть предварительно получены в сплошном материале не только при помощи сверления, но также методом литья, продавливания и другими способами.

Обработка высверленного отверстия цилиндрическим зенкером

Конкретный способ и инструмент для обработки отверстий выбираются в соответствии с характеристиками необходимого результата. Различают три способа обработки отверстий – сверление, развертывание и зенкерование. В свою очередь эти методы подразделяются на дополнительные технологические операции, к которым относятся рассверливание, цекование и зенкование.

Чтобы понять особенности каждого из вышеперечисленных способов, стоит рассмотреть их подробнее.

Сверление

Чтобы обрабатывать отверстия, их необходимо предварительно получить, для чего можно использовать различные технологии. Наиболее распространенной из таких технологий является сверление, выполняемое с использованием режущего инструмента, который называется сверлом.

Основные части спирального сверла

При помощи сверл, устанавливаемых в специальных приспособлениях или оборудовании, в сплошном материале можно получать как сквозные, так и глухие отверстия. В зависимости от используемых приспособлений и оборудования сверление может быть:

- ручным, выполняемым посредством механических сверлильных устройств или электро- и пневмодрелей;

- станочным, осуществляемым на специализированном сверлильном оборудовании.

Физика сверления отверстий

Использование ручных сверлильных устройств является целесообразным в тех случаях, когда отверстия, диаметр которых не превышает 12 мм, необходимо получить в заготовках из материалов небольшой и средней твердости. К таким материалам, в частности, относятся:

- конструкционные стали;

- цветные металлы и сплавы;

- сплавы из полимерных материалов.

Если в обрабатываемой детали необходимо выполнить отверстие большего диаметра, а также добиться высокой производительности данного процесса, лучше всего использовать специальные сверлильные станки, которые могут быть настольными и стационарными. Последние в свою очередь подразделяются на вертикально- и радиально-сверлильные.

Рассверливание – тип сверлильной операции – выполняется для того, чтобы увеличить диаметр отверстия, сделанного в обрабатываемой детали ранее. Рассверливание также выполняется при помощи сверл, диаметр которых соответствует требуемым характеристикам готового отверстия.

Физика рассверливания отверстий

Такой способ обработки отверстий нежелательно применять для тех из них, которые были созданы методом литья или посредством пластической деформации материала. Связано это с тем, что участки их внутренней поверхности характеризуются различной твердостью, что является причиной неравномерного распределения нагрузок на ось сверла и, соответственно, приводит к его смещению. Формирование слоя окалины на внутренней поверхности отверстия, созданного с помощью литья, а также концентрация внутренних напряжений в структуре детали, изготовленной методом ковки или штамповки, может стать причиной того, что при рассверливании таких заготовок сверло не только сместится с требуемой траектории, но и сломается.

При выполнении сверления и рассверливания можно получить поверхности, шероховатость которых будет доходить до показателя Rz 80, при этом точность параметров формируемого отверстия будет соответствовать десятому квалитету.

Зенкерование

При помощи зенкерования, выполняемого с использованием специального режущего инструмента, решаются следующие задачи, связанные с обработкой отверстий, полученных методом литья, штамповки, ковки или посредством других технологических операций:

- приведение формы и геометрических параметров имеющегося отверстия в соответствие с требуемыми значениями;

- повышение точности параметров предварительно просверленного отверстия вплоть до восьмого квалитета;

- обработка цилиндрических отверстий для уменьшения степени шероховатости их внутренней поверхности, которая при использовании такой технологической операции может доходить до значения Ra 1,25.

При зенкеровании прикладывается меньшая сила реза, чем при сверлении, и отверстие получается более точное по форме и размерам

Если такой обработке необходимо подвергнуть отверстие небольшого диаметра, то ее можно выполнить на настольных сверлильных станках. Зенкерование отверстий большого диаметра, а также обработка глубоких отверстий выполняются на стационарном оборудовании, устанавливаемом на специальном фундаменте.

Ручное сверлильное оборудование для зенкерования не используется, так как его технические характеристики не позволяют обеспечить требуемую точность и шероховатость поверхности обрабатываемого отверстия. Разновидностями зенкерования являются такие технологические операции, как цекование и зенкование, при выполнении которых используются различные инструменты для обработки отверстий.

Зенкеры конусные по металлу

Специалисты дают следующие рекомендации для тех, кто планирует выполнить зенкерование.

- Зенкерование следует проводить в процессе той же установки детали на станке, при которой осуществлялось сверление отверстия, при этом из параметров обработки меняется только тип используемого инструмента.

- В тех случаях, когда зенкерованию подвергается необработанное отверстие в деталях корпусного типа, необходимо контролировать надежность их фиксации на рабочем столе станка.

- Выбирая величину припуска на зенкерование, надо ориентироваться на специальные таблицы.

- Режимы, на которых выполняется зенкерование, должны быть такими же, как и при осуществлении сверления.

- При зенкеровании должны соблюдаться те же правила охраны труда и техники безопасности, как и при сверлении на слесарно-сверлильном оборудовании.

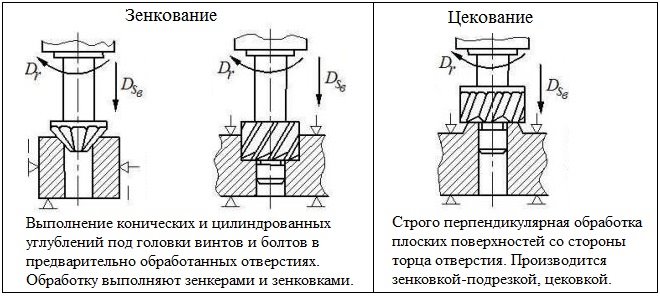

Зенкование и цекование

При выполнении зенкования используется специальный инструмент – зенковка. При этом обработке подвергается только верхняя часть отверстия. Применяют такую технологическую операцию в тех случаях, когда в данной части отверстия необходимо сформировать углубление для головок крепежных элементов или просто снять с нее фаску.

Чем различаются зенкование и цекование

При выполнении зенкования также придерживаются определенных правил.

- Выполняют такую операцию только после того, как отверстие в детали будет полностью просверлено.

- Сверление и зенкование выполняются за одну установку детали на станке.

- Для зенкования устанавливают небольшие обороты шпинделя (не больше 100 оборотов в минуту) и применяют ручную подачу инструмента.

- В тех случаях, когда зенкование осуществляется цилиндрическим инструментом, диаметр цапфы которого больше диаметра обрабатываемого отверстия, работу выполняют в следующей последовательности: сначала сверлится отверстие, диаметр которого равен диаметру цапфы, выполняется зенкование, затем основное отверстие рассверливается на заданный размер.

Целью такого вида обработки, как цекование, является зачистка поверхностей детали, которые будут соприкасаться с гайками, головками болтов, шайбами и стопорными кольцами. Выполняется данная операция также на станках и при помощи цековки, для установки которой на оборудование применяются оправки.

Развертывание

Процедуре развертывания подвергаются отверстия, которые предварительно были получены в детали при помощи сверления. Обработанный с использованием такой технологической операции элемент может иметь точность, степень которой доходит до шестого квалитета, а также невысокую шероховатость – до Ra 0,63. Развертки делятся на черновые и чистовые, также они могут быть ручными или машинными.

Цилиндрические ручные развертки 24Н8 0150

Рекомендации, которых следует придерживаться при выполнении данного вида обработки, заключаются в следующем.

Сверлением получают отверстия в сплошном материале. Короткие (неглубокие) отверстия сверлят обыкновенными спиральными сверлами, получая точность 12-13 квалитета, а при малых диаметрах даже более высокую.

Различают два метода сверления: вращением сверла - станки сверлильной группы и вращением детали - станки токарной группы.

Второй метод используют при глубоком сверлении, кольцевом сверлении крупных отверстий, требующем от станка большей мощности и жесткости, чем может обеспечить сверлильный станок. В остальных случаях этот метод является простым следствием включения сверления в состав токарной операции (револьверные станки, токарные автоматы и др.). Для уменьшения бокового отжима сверла в момент врезания предусматривают в предшествующем переходе засверливание отверстия коротким жестким сверлом с меньшим углом при вершине.

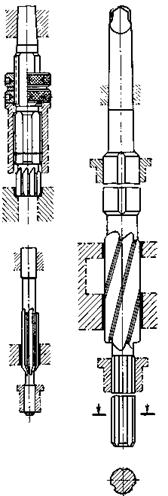

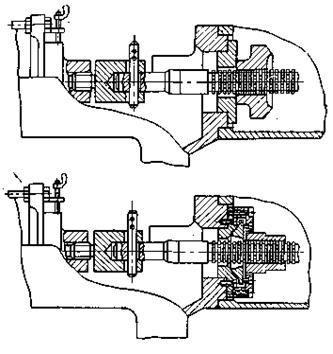

На сверлильных станках операции сверления выполняют с помощью кондукторов. Кондуктор позволяет обрабатывать в одной операции много отверстий одного диаметра. Для получения отверстий разных диаметров в одной операции применяются для закрепления инструмента быстросменные патроны (рис. 5.8). Для повышения производительности применяют многошпиндельные головки или специальные (агрегатные) станки.

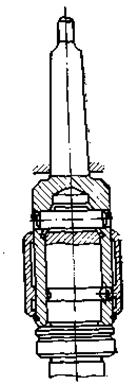

рис. 5.8. Быстросменный патрон

Для точных отверстий сверление является первой операцией (или переходом), подготавливающей отверстие к последующей более точной обработке. Применение кондуктора с быстросменными втулками и быстросменных патронов для закрепления инструментов в шпинделе станка позволяет выполнять в одной операции сверление, зенкерование и развертывание.

Зенкерование. Зенкеры применяют для обработки отверстий диаметром до 120 мм. Цельные зенкеры имеют 3-4 режущих зуба и спиральные канавки, меньшей глубины, чем у сверл. Благодаря этому они обладают большей жесткостью, чем сверла, и менее склонны к уводу. Крупные зенкеры делают насадными, со вставными зубьями.

Зенкерование – универсальный процесс, как и обработка резцом. Наибольшая величина припуска ограничивается лишь прочностью зенкера. Геометрия зуба зенкера близка к геометрии резца, но поскольку у зенкера несколько зубьев, подача его на один оборот может быть большей, а вместе с этим — больше и производительность обработки.

Черновое (обдирочное) зенкерование применяют для обработки отверстий, полученных в отливках или поковках. Для предотвращения вибраций и увода зенкер направляют направляющей втулкой. Это необходимо не из-за малой жесткости самого зенкера, а вследствие недостаточной жесткости станка, особенно если станок сверлильный. Точность отверстия после обдирки зенкером примерно соответствует 12-13 квалитету.

Особенно часто зенкерование применяют после сверления для повышения точности отверстия и точности положения его оси, которое обеспечивается лучшей по сравнению со сверлом геометрией зенкера и его большей жесткостью. При этом достигается 11-12 квалитет точности отверстия по диаметру, а в благоприятных условиях (малый диаметр, небольшой и равномерный припуск) и более высокая, с шероховатостью до Ra 2.5 мкм.

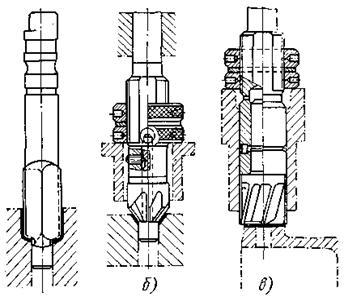

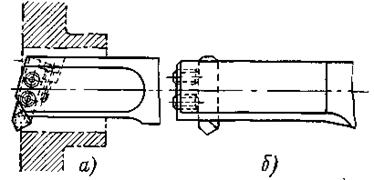

Рис. 5.9. Раззенковывание отверстия (а), зенкование фаски (б) и подрезание торца (в)

Зенкерованием снимают фаски у отверстий, делают углубления, а также площадки (торцовка), необходимые для крепежных деталей т. п. Для того чтобы указать на такую особенность процесса, его часто называют зенкованием, а применяемые зенкеры — зенковками (рис. 5.9). Подрезание торцев в труднодоступных местах производят съемными зенковками (рис. 5.10), укрепляемыми на державке так называемым штыковым затвором.

рис. 5.10. Съемные зенковки

В операциях, выполняемых на револьверных станках, находят применение, кроме сверл, зенкеров и зенковок, комбинированные инструменты, позволяющие совмещать переходы.

Развертывание. Развертыванием обрабатывают отверстия в том же диапазоне диаметров, что и зенкерованием. Небольшие развертки делают цельными, а крупные — насадными.

Развертки рассчитаны на снятие малого припуска. Они отличаются от зенкеров большим числом зубьев и прямым направлением зубьев, меньшими углами в плане. Снятие разверткой большого припуска дает результаты по точности и производительности даже худшие, чем зенкерование.

Для того чтобы оставить на развертывание малый припуск, предшествующая обработка должна быть соответственно точной — обычно ею служит зенкерование или растачивание резцом. В результате может быть достигнута точность отверстия, соответствующая 9-10 квалитету.

Для достижения более высокой точности необходим более точный метод предшествующей обработки. Таким методом может служить само развертывание после зенкерования или растачивания резцом. По отношению к последующему более точному (чистовому) развертыванию оно будет черновым. Чистовым развертыванием возможно получать отверстия с точностью до 7 квалитета при шероховатости до Ra 0,63.

Как процесс более тонкий, чем зенкерование, развертывание более чувствительно не только к колебаниям величины припуска, но и к другим факторам, влияющим на точность обработки. В частности, помимо высокой точности и тщательной заточки самой развертки, обязательным условием для получения высокой точности отверстия является строгое совпадение оси развертки с осью отверстия, подлежащего развертыванию.

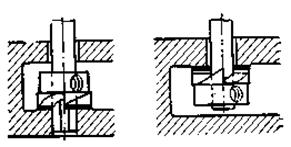

Несовпадение осей приводит к разбиванию отверстия, поэтому развертку связывают со станком не жестко, а с помощью державки (качающейся или плавающей — рис. 5.11), позволяющей развертке самоустанавливаться по отверстию.

Рис. 5.11. Плавающая державка

Таким образом, развертывание принадлежит к процессам, позволяющим улучшать только точность диаметра и чистоту обработки, положение оси отверстия остается практически прежним.

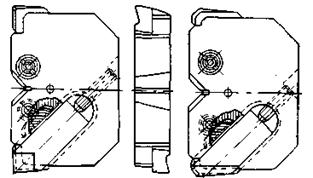

В некоторых случаях бывает целесообразно, а иногда и необходимо, давать развертке принудительное направление с помощью втулок. Это нужно при малой длине отверстия, при малой длине приемного конуса (развертывание глухого отверстия почти на всю его длину) с целью предотвратить перекос развертки (рис.5.12).

Рис. 5.12. Направление разверток: а – заднее, б – переднее, в - двойное

Для развертывания крупных отверстий применяют также плавающие развертки — двузубые плоские ножи, точно пригнанные к пазу державки. Наиболее часто ими пользуются в операциях, выполняемых на расточных станках.

Характерным дефектом развертывания являются риски на обработанной поверхности, возникающие вследствие случайного налипания материала на зуб развертки, а также пятна — следы предшествующей обработки, особенно вероятные при малом припуске. Поэтому развертывание отверстий, в которых подобные дефекты не допускаются, заменяют при возможности другими процессами — хонингованием (для стальных деталей) или тонким растачиванием (детали из цветных сплавов).

Растачивание. Существует два основных способа растачивания: растачивание, при котором вращается деталь (станки токарной группы), и растачивание, при котором вращается инструмент (расточные станки).

Растачивание резцом на токарном станке общего назначения является во всех отношениях наиболее универсальным методом обработки отверстий. На токарных станках можно обрабатывать отверстия самых различных размеров с различной точностью, в самых разнообразных по форме и размерах деталях.

Обрабатываемые детали устанавливают на станке при помощи патронов общего назначения и специальных приспособлений. При растачивании выемок, выточек и т. п. в центральном отверстии длинных деталей (пустотелые валы) конец детали можно поддерживать люнетом.

В отношении величины допустимого припуска на обработку, экономически целесообразной (и достижимой) точности обработки и т. д., растачивание — подобно обтачиванию.

Расточные станки применяют для обработки отверстий в крупных деталях, таких, которые трудно или невозможно разместить и вращать на станке токарного типа.

Инструментами служат резцы, закрепленные в державках (длинные державки с передним направлением называют борштангами), расточные пластины и блоки. Применение резцов обусловлено их простотой и надежностью при грубом растачивании литого или прошитого отверстия, при неравномерном распределении припуска по диаметру отверстия. Закрепление резца в державке может быть радиальным или осевым (рис. 5.13).

Рис. 5.13. Закрепление резца в державке: а – радиальное, б – осевое

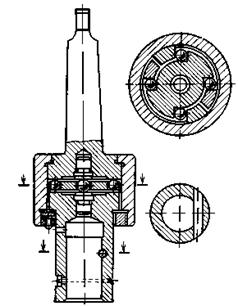

Расточная пластина является мерным, специальным инструментом. В противоположность этому расточной блок (рис. 5.14) представляет собой корпус со вставными резцами, положение которых можно регулировать, т. е. устанавливать резцы на требуемый диаметр поверхности. Блок закрепляют в борштанге при помощи конического штифта или клина, допускающего быстрое снятие блока. Для чистового растачивания применяют также плавающие блоки.

Рис. 5.14. Расточные блоки: а - черновой; б — чистовой

Чистовым растачиванием получают точность до 6 квалитета. Точность расположения отверстия зависит от точности установки детали в приспособлении и от точности установки шпинделя станка относительно детали.

Шлифование отверстий. Отверстия шлифуют реже, чем наружные цилиндрические поверхности, так как для получения точного отверстия используют другие методы (развертывание, хонингование и др.).

Но для деталей с высокой твердостью, не допускающей обработку лезвийным инструментом, шлифование является единственным методом, позволяющим повышать не только точность самого отверстия, но и точность координат его оси. Кроме того, шлифование бывает необходимым для обработки глухих коротких отверстий, отверстий большого диаметра, отверстий с тонкими стенками, с канавками и во многих других случаях. Вероятность брака при шлифовании всегда меньше, чем при развертывании. В производствах небольшого масштаба использование шлифования позволяет не изготовлять нестандартные развертки.

В производствах большого масштаба чистовое шлифование сквозных отверстий часто заменяют хонингованием, выдерживая необходимые координаты оси на операции шлифования.

Сквозные отверстия шлифуют методом продольной подачи, а короткие — методом врезания (рис. 5.15).

Рис. 5.15. Схемы шлифования на внутришлифовальном станке

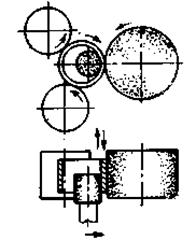

В массовом производстве деталей типа колец широко применяют бесцентровое внутреннее шлифование (рис. 5.16). Кольцо поддерживается опорным роликом 1 и прижимается к ведущему кругу 2 нажимным роликом 3. Можно видеть, что такая схема шлифования обеспечивает наилучшую равностенность кольца.

Рис. 5.16. Схема внутреннего бесцентрового шлифования

Протягивание отверстий. Для протягивания нужна достаточно большая жесткость детали в направлении оси отверстия. В процессе протягивания связь протяжки с деталью (конечная связь) — самоустанавливающаяся (рис. 5.17), поэтому протягивание, подобно развертыванию, дозволяет влиять только на точность самого отверстия.

Протягивание отличается высокой производительностью при больших допустимых припусках на обработку и высокой точностью получаемой поверхности. По широте диапазона допустимого припуска оно сравнимо со всеми видами растачивания, а по точности — с развертыванием.

Подготовка отверстия под протягивание производится сверлением или растачиванием. В случае неперпендикулярности отверстия и опорного торца детали применяют сферическую опору (рис. 329, б). Припуск на протягивание оставляют в среднем величиной 0,5-0,8 мм. Подачу на зуб предусматривают в пределах 0,02-0,1 мм в зависимости от конкретных условий. Обычная точность отверстия после протягивания — 6 квалитет, с шероховатостью поверхности до Ra 0.63.

С целью повысить точность до 5 квалитета при обработке деталей из цветных сплавов часто применяют калибрующие протяжки. Зубья такой протяжки не режут, а скоблят металл (шабрующие зубья) или только сглаживают стенки отверстия (выглаживающие зубья).

При обработке вязких сталей находят применение протяжки с чередующимися секциями уплотняющих и режущих зубьев. Уплотнение материала перед режущими зубьями оказывают благоприятное влияние на процесс, особенно в отношении чистоты обработки, уменьшая возможность надиров.

Рис. 5.17. Протягивание отверстия: а - опора жесткая; б - опора плавающая

Вследствие необходимости хорошей загрузки протяжного станка и сравнительно высокой стоимости инструмента, протягивание оправдывается в производстве с достаточно большим выпуском деталей.

Особенности обработки глубоких отверстий. Глубокими называют отверстия, у которых длина намного (в 10 и более раз) превышает диаметр. Большая длина отверстия требует особых мер для уменьшения увода инструмента (искривления оси отверстия), возрастающего вместе с увеличением длины. Особенно важно уменьшить увод при сверлении, так как существенно улучшить прямолинейность оси отверстия последующей обработкой очень трудно, а часто и невозможно.

Для глубокого сверления характерны следующие особенности:

1. Применяется станок определенного назначения (для глубокого сверления), на котором операция ведется обязательно при вращении детали;

2. В начале обработки сверло обязательно направляется втулкой или предварительно расточенной (иногда еще и прошлифованной) частью самого обрабатываемого отверстия;

3. Применяются сверла специальных конструкций с повышенной жесткостью и точностью;

4. Предусматривается вымывание стружки из зоны резания смазочно-охлаждающей жидкостью, подаваемой под высоким давлением до 4 МПа и более, благодаря чему отпадает надобность в выводах сверла в процессе сверления.

Повышение точности диаметра и уменьшение шероховатости, если в этом есть необходимость, достигают с помощью зенкерования, развертывания или протягивания отверстия. Для зенкерования и развертывания глубоких отверстий характерно применение так называемой обратной подачи. Инструмент не проталкивается в отверстие, а протягивается через него, чтобы тонкая державка работала на растяжение. Улучшить прямолинейность или изменить положение оси отверстия путем растачивания возможно лишь в том случае, если диаметр отверстия достаточно велик для применения каких-либо средств, препятствующих отжиму резца.

Читайте также: