Оборудование для сборки сварных конструкций реферат

Обновлено: 28.06.2024

Сварные металлоконструкции давно нашли свое применение в строительной отрасли, в машиностроении, в автомобильной промышленности и в других сферах производства. С каждым годом производство сварных конструкций показывает все увеличивающиеся темпы развития — и причина этого состоит в том, что потребители поняли все преимущества металлических конструкций, произведенных с помощью сварки.

К достоинствам сварных конструкций относится:

- высокое качество и прочность соединения;

- надежность;

- удобство применения;

- долгий срок службы;

- небольшой вес;

- экономия металла.

Особенности сварных конструкций.

- Сварные конструкции характеризуются максимально прочным соединением отдельных деталей между собой, так как технология производства сварных конструкций основана на слиянии частей конструкций в единое целое на молекулярном уровне. Металл на краях деталей расплавляется до жидкого состояния, и таким образом происходит обмен молекулами. В результате получается конструкция по своей прочности максимально близкая к прочности цельной детали.

- Еще одной особенностью сварных конструкций является то, что для их изготовления требуется меньше метала, чем для изготовления конструкций, соединенных с помощью заклепок или литых соединений. Причем, экономия может достигать довольно значительных объемов — до 20%, а это значит, что сварное соединение можно считать эффективным не только с точки зрения расхода материалов, но и с точки зрения стоимости всей металлоконструкции. То есть получается, что изготовление металлоконструкций с помощью сварного соединения экономически обладает большей рентабельностью, чем любые другие конструкции.

- Имеется у сварных конструкций и еще одна отличительная черта, логично вытекающая из предыдущей особенности — они весят меньше, чем конструкции, сделанные методом литья или собранные с помощью заклепочного соединения. И при этом по своей прочности они ничуть не уступают, а даже превосходят эти виды конструкций.

Технология изготовления сварных конструкций.

Технология производства сварных конструкций включает в себя несколько основных этапов. Для изготовления подобных металлоконструкций можно применять различные методы сварки — от автоматической и полуавтоматической до ручной электродуговой. Сварка может вестись в среде защитных газов, под флюсом и т.д. Способы сварных соединений также могут быть различными — тавровыми, торцевыми, стыковыми, угловыми и т.д.

Первым этапом производства сварных конструкций является подготовка всей технической документации, необходимой для создания детали, к которой предъявляются определенные требования.

Также важным этапом производства сварных конструкция является подготовка отдельных деталей к сварке. И здесь самое большое внимание следует уделять подготовке кромок деталей. Кромки стачиваются под определенным углом — и сделать это можно как с помощью шлифовальной машины, так и при помощи обычного напильника. Форма разделки кромок также может быть различной, но наиболее эффективной считается Х-образная разделка. Дело в том, что именно такой подход к разделке кромок может гарантировать максимально низкий объем наплавленного металла, получаемого в процессе разогрева кромок деталей, а это значит, что и качество получаемого соединения будет выше.

Одним из важных этапов при производстве сварных конструкций является их сборка. Это не только процесс, который требует большого внимания, но и работа, обладающая большой трудоемкостью — например, если производство конструкции носит индивидуальный характер, то процесс сборки может занимать до 50% всего времени ее изготовления. Дело в том, что именно от качества сборки зависит дальнейшее качество всего сварного соединения. Основными требованиями, предъявляемыми к сборке сварной конструкции, являются:

- точное соответствие размерам, указанным в проектной документации

- правильное расположение зазоров и их постоянные размеры

- точное расположение деталей конструкции, в полном соответствии с проектной документацией

- точность плоскостей конструкции и углов, под которыми они пересекаются

- обеспечение минимально возможного допуска смещения деталей, если производится их стыковое соединение.

В заключении нужно отметить, что разработка технологии производства сварной конструкции производится индивидуально для каждой отдельной подобной конструкции в соответствии с технической документацией, требованиями, предъявляемыми к готовому изделию, а также имеющимся в распоряжении производителя оборудованием.

Оборудование для сборки сварных конструкций

Оборудование для сборки сварных конструкций

Для изготовления сварных конструкций высокого качества требуется правильная сборка деталей свариваемого изделия, т. е. их правильная взаимная установка и закрепление.

Процесс сборки сварного изделия состоит из ряда последовательных операций. Прежде всего требуется подать детали, из которых собирается изделие или сварной узел, к месту сборки. Затем необходимо установить эти детали в сборочном устройстве в определенном положении. В этом положении детали должны быть закреплены, после чего их сваривают. Подача деталей к месту сборки и установка их в требуемом положении осуществляются универсальным или специальным подъемно-транспортным оборудованием. Положение деталей во время сборки определяется установочными элементами приспособления или другими, смежными деталями. Детали закрепляют зажимными элементами сборочных приспособлений.

Таким образом, основным назначением сборочного оборудования в сварочном производстве является фиксация и закрепление свариваемых деталей. Сборочное оборудование делится на сборочное и сборочно-сварочное.

На сборочном оборудовании сборка заканчивается прихваткой. На сборочно-сварочном оборудовании, кроме сборки, производится полная или частичная сварка изделия, а иногда и выдержка после сварки с целью уменьшения сварочных деформаций. При этом сваривать можно как после предварительной прихватки, так и без нее.

Назначение (сборочное или.сборочно-сварочное) и конструкция оборудования определяются технологическим процессом, зависящим прежде всего от изделия — его формы, размеров, требуемой точности, типа производства, его программы, наличия производственных площадей, загрузки рабочих мест, вида сварки и других факторов.

Сборочно-сварочное оборудование применяется тогда, когда нецелесообразно вести сборку и сварку на разных местах. При этом качество изделия выше, если сварка следует непосредственно после сборки и изделие не подвергается перестановке и промежуточной транспортировке. Некоторые изделия, особенно из тонколистовых материалов, не допускают прихватки. Во многих случаях перестановка со сборочного на сварочное приспособление удлиняет цикл изготовления и увеличивает трудоемкость. В то же время сборочно-сварочные приспособления обычно значительно сложнее и дороже сборочных. Поэтому в каждом отдельном случае требуется тщательный анализ всех технологических и технико-экономических факторов, определяющих выбор типа оборудования.

Сборочное оборудование может быть универсальным, специализированным и специальным.

Универсальное оборудование предназначено для широкой номенклатуры изделий, специализированное — для группы однотипных изделий, специальное — для одного-двух конкретных изделий. Выбор универсального, специализированного или специального оборудования определяется типом и масштабом производства, т. е. производственной программой, а также конструкцией изделия. Специальное оборудование всегда обеспечивает большую производительность и лучшее качество изделия, чем универсальное. Экономически целесообразно специальное оборудование только при массовом и крупносерийном производстве. Специализированное может быть применено в серийном, а также крупносерийном производстве.

При единичном и мелкосерийном производстве следует применять универсальное оборудование, которое после завершения выпуска одного изделия может быть использовано для изготовления другого.

Сборочные устройства состоят из основания, установочных и зажимных элементов. Установочные элементы обеспечивают правильную установку деталей свариваемого изделия, зажимные — прижатие и закрепление деталей. Установочные и зажимные элементы могут быть ручные и механизированные. Установочные и зажимные элементы размещают на основании сборочного устройства, где располагаются также приводы, площадки обслуживания, элементы управления и другие части сборочного устройства.

Сборочное оборудование можно разделить на следующие основные группы:

1. Сборочные кондукторы — устройства, состоящие из плоской или пространственной рамы или плиты, на которой размещаются установочные и зажимные элементы. В кондукторах обычно производится сборка и сварка изделия, поэтому основание кондуктора должно быть жестким и прочным для восприятия усилий, возникающих в изделиях при сварке. Кондукторы могут быть неповоротные и поворотные.

2. Сборочные стенды и установки предназначены обычно для крупных изделий, имеют, как правило, неподвижное основание с размещенными на нём установочными и зажимными элементами и оборудуются специальными передвижными или переносными устройствами (порталами, катучими балками и т. д.). В дальнейшем, для краткости, сборочные кондукторы, стенды и установки будем называть сборочными устройствами.

3. Сборно-разборные приспособления для сварочного производства ( СРПС ), составленные из отдельных взаимозаменяемых стандартных элементов, многократно используемых для сборки различных изделий широкой номенклатуры в опытном, единичном и мелкосерийном производстве. Характерной особенностью деталей СРПС являются Т-образные и шпоночные пазы, с помощью которых обеспечивается жесткое закрепление деталей СРПС в различных сочетаниях в зависимости от формы и размеров собираемого изделия.

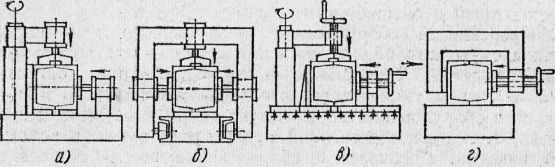

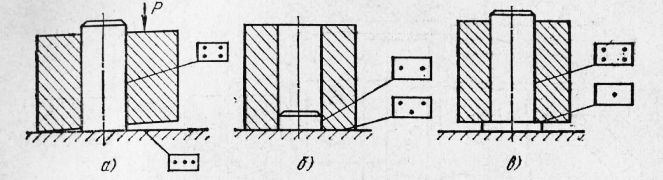

Рис. 1. Виды сборочного оборудования:

а — кондуктор (механизированный); б — стенд с передвижным порталом (механизированный); в — сборно-раэборное приспособление (ручное); е — струбцина (ручная)

4. Переносные сборочные приспособления (стяжки, струбцины, распорки и т. д.) — это обычно универсальные приспособления, применяемые для сборки разнообразных изделий в различных типах производства. В основном их используют в единичном производстве, на монтаже и в строительстве. В этих случаях переносные приспособления применяют большей частью самостоятельно, без какого-либо другого сборочного оборудования. В серийном производстве переносные приспособления находят применение в основном для крупных изделий и совместно с передвижным и стационарным оборудованием являются дополнением к сборочным стендам и кондукторам.

На рис. 1 в качестве примера изображены различные виды оборудования для сборки одного и того же изделия (коробчатой балки из двух швеллеров).

Базирование деталей. Размещение собираемых деталей в приспособлении осуществляется по правилам базирования. Положение любого твердого тела в пространстве определяется шестью степенями свободы — перемещением вдоль трех взаимно перпендикулярных осей (OX, OY, OZ) и вращением вокруг них, Чтобы твердое тело закрепить неподвижно, необходимо лишить его всех этих степеней свободы. В общем случае это достигается прижатием тела к шести опорным точкам, расположенным в трех взаимно перпендикулярных плоскостях XOY , YOZ , XOZ .

В плоскости XOY , называемой установочной, расположены три точки (1—3). Они лишают тело трех степеней свободы — перемещения вдоль оси 0Z и вращения вокруг осей ОХ и OY.

В плоскости YOZ , называемой направляющей, расположены две точки (4, 5), лишающие тело еще двух степеней свободы — перемещения вдоль оси ОХ и вращения вокруг оси OZ.

В плоскости XOZ , называемой опорной, расположена одна точка 6, лишающая тело последней, шестой степени свободы — перемещени я вдол ь оси OF. Прижатие детали

ко всем шести опорным точкам обеспечивается тремя усилиями Ръ Рг, Рз, действующими по трем взаимно перпендикулярным направлениям. Таким образом, для закрепления детали она должна быть прижата к шести точкам, лишающим ее шести, степеней свободы.

Элементы детали, определяющие ее положение при сборке, называются технологическими базами, им соответствуют установочные поверхности приспособления.

Базирование — это размещение детали в приспособлении таким образом, чтобы технологические базы детали опирались да установочные поверхности приспособления. Рассмотрим основные схемы базирования деталей наиболее распространенной формы.

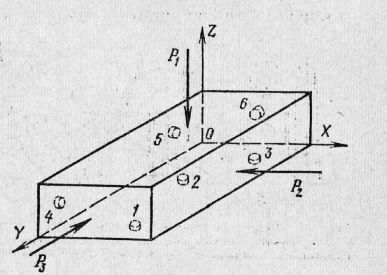

Призматическая деталь. Схема базирования призматической детали показана на рис. 22. Для базирования детали призматической формы необходимы три базы г— установочная, направляющая и опорная плоскости. Желательно в качестве установочной базы выбирать поверхность с большими габаритными размерами, в качестве направляющей — поверхность большей длины.

Цилиндрическая деталь. Цилиндрические детали обычно базируют по призме. Здесь деталь лишена только пяти степеней свободы; шестая — вращение вокруг продольной оси — остается.

Рис. 2. Базирование призматической детали

Часто эта степень свободы не мешает правильней установке цилиндрической детали. В противном случае необходима еще одна дополнительная опора, лишающая деталь шестой степени свободы — например отверстие на торце, выступ и т. д.

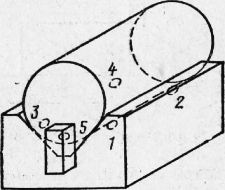

При базировании по призме главная установочная поверхность приспособления соприкасается с изделием не тремя точками, а двумя, т, е. так же, как направляющая поверхность приспособления. Таким образом, две установочные поверхности приспособления соприкасаются с одной цилиндрической поверхностью детали в четырех точках. Один из торцов детали является опорной базой.

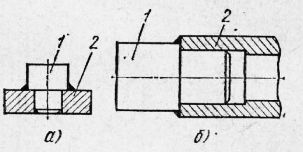

Рис. 3. Базирование цилиндрической детали по призме

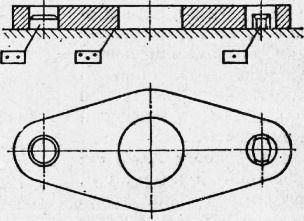

Рис. 4. Базирование по двум пальцам. В вынесенных прямоугольниках показано число опорных точек на соответствующей поверхности

Деталь с цилиндрическими отверстиями. Цилиндрическое отверстие в детали может служить одной из баз. При этом базирование осуществляется пальцем приспособления, входящим в это отверстие. Второй базой обычно является плоскость, перпендикулярная к оси отверстия. Если положение детали относительно оси отверстия безразлично (допускается ее вращение), то эти две базы обеспечивают правильную установку детали. Если необходимо ликвидировать возможность поворота изделия относительно оси отверстия, то базирование по одному отверстию недостаточно. В этом случае, при наличии второго отверстия, базирование осуществляется по двум отверстиям, причем второй палец связывает только одну степень свободы, т. е. поворот вокруг оси первого пальца. Поэтому второй палец делают фасонным с двусторонним срезом — это снимает излишние опорные точки и облегчает установку детали. При отсутствии в детали второго отверстия необходимо дополнительное базирование по наружной кромке детали, прижимаемой к упору.

Правильное базирование должно соответствовать правилу шести точек. Деталь должна иметь не более шести связей. Излишнее число связей только ухудшает установку детали, делает ее статически неопределенной, что ведет или к неправильной установке детали, или к деформации детали и опор. Рассмотрим это

на примере базирования детали на цилиндрическом пальце. Здесь плоскость заменяет три точки опоры, цилиндрическая поверхность — четыре. Таким образом, деталь опирается на семь точек вместо нужных пяти (так как шестая степень свободы — вращение вокруг оси отверстия — сохраняется, шестая точка опоры должна отсутствовать). При малейшей неточности изготовления детали (неперпендикулярности торцовой плоскости к оси отверстия) во время ее закрепления под действием силы Р палец будет изгибаться.

Рис. 5. Базирование по плоскости и цилиндрическому пальцу

При базировании по пальцу возможны два варианта правильного базирования:

а) короткий палец и торцовая плоскость;

б) длинный палец и торец.

Все сказанное выше относится к базированию абсолютно жесткого изделия. Практически большинство крупных свариваемых изделий не являются абсолютно жесткими и для их фиксации требуется установка дополнительных опор, не входящих в систему шести точек. В этом случае сохранение этой системы обеспечивается или за счет гибкости изделия, или специальным устройством дополнительных опор (подводные, плавающие или регулируемые). При сборке изделия под сварку базируется каждая деталь. В зависимости от конструкции изделия и технологии сварки установочными поверхностями для детали могут служить как элементы приспособления, так и другие детали.

На рис. 6 изображены конструкции, сборка которых может осуществляться без сборочного приспособления, так как одни детали могут быть установочными поверхностями для других: гнездо и верхняя плоскость плиты служат базой для бобышки; расточенная цилиндрическая поверхность и торец трубы служат базой для цапфы.

Рис. 6. Примеры сборки деталей без приспособлений

Все установочные элементы можно разделить на неподвижные (постоянные), съемные и подвижные (отводные, откидные, поворотные). Съемные и подвижные элементы используют в случаях.

Классификация оборудования для производства сварных конструкций приведена на рис. 1. Основное сварочное оборудование (источники питания, сварочные аппараты, машины, установки и станки), оборудование для термической резки, контроля и испытаний сварных конструкций рассмотрены в 4-м томе справочника, механизированные и автоматические линии сварочного производства — в гл. 11.

Оборудование для правки. Правку используют для выправления проката до его обработки, заготовок после вырезки, изделий после сварки и производят путем пластического изгиба или растяжения материала. По принципу действия оборудование для правки разделяют на ротационные машины, прессы и растяжные правйльные машины. К ротационным машинам относятся листоправйльные многовалковые и сортоправйльные многороликовые машины. Для правки используют прессы: винтовые, гидравлические колонные, гидравлические с передвижным порталом, гидравлические и кривошипные горизонтальные, гидравлические и кривошипные одностоечные.

Листоправйльные многовалковые машины предназначены для правки листового проката и листовых заготовок (табл. 1). Листоправйльные машины (рис. 2) изготовляют с числом валков от 5 до 23. Для металла малых толщин применяют машины с большим числом валков. Машины могут иметь параллельное и непараллельное расположение рядов валков. Непараллельная установка рядов валков обеспечивает постепенное уменьшение кривизны перегиба листов в валках, что повышает качество правки.

Винтовые прессы используют для правки листовых заготовок длиной и шириной до 1000 мм. Для правки применяют винтовые фрикционные прессы и винтовые прессы с дугостаторным приводом [5].

Гидравлические колонные прессы предназначены для правки и гибки крупногабаритного листового и полосового проката и заготовок, а также для правки

сварных узлов. Гидравлический правильно-гибочный пресс конструкции Урал — машзавода показан на рис. 3. Пресс имеет следующую характеристику:

Гидравлические правйльные прессы с передвижным порталом предназначены для правки проката и заготовок из фасонного, сортового и листового материала,

а также для правки сварных узлов. Портал прессов перемещается по направляющим плиты и несет рабочий гидроцилиндр, смонтированный на каретке, которая перемещается по траверсе портала. Портал может иметь неподъемную (рис. 4) или подъемную (рис. 5) траверсы. Пресс конструкции Уралмашзавода (см. рис. 4> имеет следующую техническую характеристику:

Усилие пресса, тс………………………………….. 150

Скорость перемещения штока, м/мин:

быстрого хода вниз…………………………. 1,3

медленного хода вниз…………………………. 0,1

быстрого хода вверх………………………. 4,8

медленного хода вверх……………….. 0,37

Скорость перемещения, м/мин;

. Техническая характеристика сортоправйльных многороликовых машин

. Техническая характеристика сортоправ ильных многороликовых машин типа UFR (ГДР)

Пресс мод. CDN400 (рис. 5) с подъемной траверсой конструкции Ждярского машиностроительного завода (ЧССР) имеет следующую техническую Характеристику:

Гидравлические и кривошипные горизонтальные и одностоечные прессы предназначены для правки и гибки фасонного и сортового проката. Наилучшие показатели имеют гидравлические горизонтальные прессы (рис. 6 и табл. 4).

Растяжные правильные машины предназначены для правки проката и заготовок малых толщин и сечений. При правке растяжением выправляемую заготовку закрепляют по концам в зажимных головках машины; перемещением рабочей головки заготовку растягивают и выправляют [5].

Оборудование для очистки и подготовки поверхности. Очистку применяют для удаления с поверхности металла средств консервации, загрязнений, смазочно — охлаждающих жидкостей, ржавчины, окалины, заусенцев, грата и шлака. Для очистки проката, деталей и сварных узлов используют механические и химические методы,

Дробеструйную и дробеметную очистку применяют для листового и профильного проката и сварных узлов с целью очистки от окалины, ржавчины и загрязнений при толщине металла 3 мм и более. В дробеструйных аппаратах дробь выбрасывается на очищаемую поверхность через сопло с помощью сжатого воздуха. В дробеметных аппаратах дробь выбрасывается лопатками ротора в результате центробежной силы. Для очистки применяют дробь: чугунную литую (ДЧЛ), чугунную колотую (ДЧК), стальную литую (ДСЛ), стальную колотую

Рис. 4. Гидравлический пресс с передвижным порталом:

1 — рабочий гидроцилиндр; 2 — гидропривод; 3 — тележка;

4 — портал; 5 — привод перемещения портала; 6 — плита

(ДСК) и стальную рубленую (ДСР). При толщине металла до 4 мм используют дробь размером 0,7—0,9 мм; при толщине металла до 30 мм — размером 0,9— 1,6 мм; при толщине металла свыше 30 мм—размером 1,6—2,5 мм. Дробеструйную и дробеметную очистку производят в камерах, в которых установлены очистные аппараты, оборудованные для размещения и транспортировки очищаемых изделий, устройства для сбора, сепарации (очистки), возврата дроби и для вытяжки загрязненного воздуха (рис. 7). Очистку проката и заготовок обычно производят дробеметным методом, очистку сварных узлов (труднодоступных мест) — дробеструйным.

Технические данные выпускаемых аппаратов для дробеструйной и дробе — метной очистки приведены в табл. 5—7.

После дробеметной пли дробеструйной очистки прокат подвергают пассивированию или грунтовке для предохранения от ржавчины в процессе изготовления сварных конструкций.

Рис. 5. Гидравлический пресс с передвижным порталом и регулируемой траверсой:

I — редуктор привода подъема траверсы; 2 — электродвигатель привода подъема траверсы; 3 — поперечина; 4 — силовая головка; 5 — тарельчатая пружина; 6 — траверса; 7 — винт; 8 — стойка; 9 — электродвигатель привода перемещения портала; 10 — колесо; 11 — впускной вентиль; 12 — рабочий гидроцилиндр; 13 — насос; 14 — предохранительный клапан; 15 — плнта; 16 — электродвигатель насоса; 17 — распределительный шкаф; 18 — пульт управления

Рис. 6. Горизонтальный гидравлический ггравйлыю-ги — бочный пресс:

1 — траверса; 2 — опорная колодка; 3 — ползун; 4 — маховик; 5 — поддерживающий ролик

Для очистки фасонного проката и труб наряду с дробеметной и дробеструйной очисткой применяют зачистные станки, рабочим органом которых являются металлические щетки, иглофрезы, шлифовальные круги или ленты (см. рис. 2 на стр. 334).

4. Техническая характеристика правильно-гибочных горизонтальных гидравлических прессов типа PYXWM (ГДР)

Прикрепленные файлы: 1 файл

Технологический процесс производства сварных конструкций.doc

Технологический процесс производства сварных конструкций

Принципиальная и рабочая технология (технологическая карта) разрабатывается на основе соответствующих ГОСТов, технических условий, правил Госгортехнадзора, Морского и Речного регистра, специальных технических условий, а также на основе отраслевых и заводских стандартов и дополнительных технических условий, зафиксированных на чертежах данного изделия.

В общих технических условиях содержатся требования:

к материалам и заготовкам с указанием методов их приемки и испытания;

к изготовлению деталей конструкции с указанием способов заготовительных операций;

к сборочным операциям с указанием допусков на размеры и форму; к сварочным операциям с указанием способов сварки, сварочных материалов, квалификации сварщиков;

к методам и объемам испытаний (контроля) деталей, узлов и изделия в целом с указанием способов устранения дефектов, мест клеймения (то же в отношении качества швов сварных соединений);

к термической обработке деталей, узлов и всего изделия в целом; к приемке готовых изделий, окраске, маркировке и упаковке; в случае необходимости указывают способы консервации и расконсервации изделия;

к технической документации на готовое изделие.

Отраслевые и заводские стандарты содержат в основном те же требования, но применительно к более конкретным изделиям.

Значение технологического процесса. Качество проекта технологического процесса изготовления сварных конструкций в основном определяет их технико-экономические показатели, такие, как надежность, экономичность в изготовлении и эксплуатации. В проекте технологии изготовления комплексно разрабатывают операции заготовки, сборки, сварки и контроля качества готового изделия. Рационально разработанный проект технологии должен обеспечить изготовление изделия при минимальной трудоемкости операций, минимальном расходе сварочных материалов и электроэнергии, с высоким качеством сварных соединений, при наименьших остаточных деформациях конструкции и при полном соблюдении мер по технике безопасности.

Наиболее прогрессивный способ проектирования — одновременная разработка конструкций и технологии производства.

Принципиальная технология производства предусматривает: последовательность технологических операций, разбивку конструкции на отдельные технологические узлы или элементы, эскизную проработку специальных приспособлений и оснастки, расчеты режимов сварки основных сварочных операций, расчеты ожидаемых сварочных деформаций, сравнительную технико-экономическую оценку разработанных вариантов технологии.

После окончательного утверждения технического проекта и принятого варианта технологии выполняют рабочее проектирование конструкции и составление рабочей технологии. Рабочая технология включает:

- уточнения и изменения принципиальной технологии, связанные с изменениями конструкции на этапе рабочего проектирования;

- разработку технологических карт с указанием всех параметров режимов сварки, применяемых сварочных материалов и оборудования;

- краткие описания технологических приемов выполнения отдельных технологических операций;

- требования к точности и качеству сварных конструкций на отдельных этапах ее изготовления;

- указания методов проверки точности и контроля качества соединений, узлов и готовой конструкции.

Одновременно с разработкой рабочей технологии ведут выбор или проектирование оснастки и приспособлений.

Выбор схемы технологического процесса определяется характером или типом производства. Различают три типа производства: индивидуальное, серийное и массовое. Индивидуальное производство предусматривает изготовление разнообразных по назначению, форме и размерам конструкций. Партия однотипных конструкций при индивидуальном производстве состоит из одной или нескольких единиц. Особенностью индивидуального производства является отсутствие специализации рабочих мест. Переход на выпуск других конструкций требует иногда переоснащения рабочего места. Применение специализированных приспособлений в индивидуальном производстве экономически не оправдывается. Поэтому рабочие места оснащают универсальными приспособлениями, которые могут быть использованы при изготовлении различных конструкций.

При изготовлении изделий большими партиями производство является серийным. Рабочие места при серийном производстве оснащают специализированными приспособлениями, применение которых позволяет увеличить производительность труда и повысить качество продукции. В серийном производстве заготовки обычно изготовляют более точно, поэтому объем пригоночных работ минимален.

При массовом производстве рабочие места также строго специализированы и оснащены специализированным оборудованием и быстродействующими приспособлениями. Пригоночные операции при массовом производстве отсутствуют, так как детали изготовляют с жесткими допусками. При массовом производстве применяют механизированные поточные линии сборки и сварки, а также автоматические линии. Технологическая карта — основной производственный документ, в котором приведены все данные по заготовке, сборке и сварке изделия. Выполнение положений, зафиксированных в утвержденной технологической карте, строго обязательно. При составлении технологической карты технолог должен придерживаться схемы утвержденной принципиальной технологии. Составленная карта должна быть понятной без пояснительной записки. Технологические карты составляют на заготовку, сборку и сварку. В большинстве случаев технологию сборки и сварки приводят в одной карте, в порядке очередности выполнения операций.

Заготовка деталей. К заготовительным операциям относят: правку листового и профильного проката, разметку и наметку, раскрой проката, обработку кромок и торцов, гибочные и вальцовочные работы. Правку листовой и универсальной стали производят в холодном состоянии на листопразйльных вальцах. При этом устраняют общие и местные неровности, волнистость кромки, саблевидность и другие дефекты. Схема правки листовой стали показана на рис. 148.

Рис. 148. Схема правки листовой стали

Угловые профили правят на углоправйльных вальцах (рис. 149), устройство которых аналогично устройству листоправйльных вальцов (за исключением формы роликов).

Рис. 149. Углоправильные вальцы:

1 - электродвигатель, 2 - редуктор, 3 - литые рамки, 4 - верхние ролики, 5 - нижние приводные ролики

Швеллеры, двутавры и другие профили правят на правильно-гибочном прессе (рис. 150).

Разметкой называют процесс вычерчивания детали на материале в натуральную величину с нанесением линий гибов, вырезов и центров отверстий. В индивидуальном производстве линии разметки находят построением.

Рис. 150. Правильно-гибочный (кулачковый) пресс:

1 - штурвалы, 2 - опоры, 3 - толкатель, 4 - электродвигатель

При заготовке нескольких одинаковых деталей размещают по шаблону. Контуры шаблона вычерчивают построением. Материал шаблона — фанера, картон, дерево, листовая сталь. Разметку по шаблону называют наметкой.

Операции разметки — ручные, не поддающиеся полной механизации. Совмещая разметку с вырезкой деталей на газопламенных аппаратах, можно существенно сократить общую трудоемкость заготовки. Наиболее прогрессийна вырезка деталей без разметки, по механическим копирам или фотокопированием.

Раскрой проката осуществляют на гильотинных, дисковых, угловых и пресс-ножницах (рис. 151).

Рис. 151. Ножницы для резки металла:

а — гильотинные; б — пресс-ножницы; в — дисковые; г — многодисковые; 1 и 4 — ножи; 2 — разрезаемый лист; 3 — прижим; 5 — упор; 6 и 7 — дисковые ножи

При заготовке деталей для ответственных несущих конструкций, при значительной кривизне деталей после резки, а также после резки на ножницах при толщине металла свыше 16 мм, продольные кромки и торцы детали обрабатывают резанием. Продольные кромки прострагивают на кромкострогальных станках, торцы фрезеруют на торце-фрезерных станках. На кромкострогальных станках можно обрабатывать кромки деталей длиной до 17,5 м. В процессе строгания при необходимости можно скашивать кромки для образования разделки под сварку.

Газопламенную резку кромок как самостоятельную операцию применяют редко. Обработку кромок под сварку (снятие фасок) обычно совмещают с операцией вырезки деталей.

Гибочные работы в зависимости от толщины и сортамента металла, а также радиуса кривизны производят в холодном или нагретом состоянии! Цилиндрическую или коническую форму придают деталям на трех-валковых листогибочных вальцах (рис. 152). Холодную гибку на вальцах листовых деталей по заданному радиусу называют вальцовкой. Для того чтобы деталь после вальцовки получила форму цилиндра, кромки листов предварительно подгибают по меньшему радиусу. Кромки подгибают на кромкогибочном станке или в трехвалковых вальцах. Деталь, имеющую форму замкнутого цилиндра, после вальцовки снимают с вальцов, предварительно освобождая верхний валок из подшипника (с одного конца).

Рис. 152. Схема вальцовки листа на трехвалковых листогибочных вальцах:

а, б — подвальцовка концевых участков листа; в — вальцовка листа в замкнутый цилиндр; 1 — лист; 2 — постель

При вальцовке угловых профилей на полку несколько уголков скрепляют между собой электроприхватками в вальцах до нужного диаметра.

При вальцовке уголков на перо на верхний валок вальцов надевают два диска, между которыми оставляют зазор, равный двум толщинам.

Гнутые профили из листовой стали, которые находят все большее применение в производстве сварных конструкций, получают на заводах металлоконструкций на листогибочных прессах (рис. 153).

Рис. 153. Листогибочный пресс (а) и схема гибки (б):

1 — стол; 2 — нижний штамп; 3 — верхний штамп; 4 - ползун; 5 — станина; 6 - электродвигатель

Гибку в нагретом состоянии производят при необходимости получения деталей с малым радиусом кривизны, а также при гибке деталей значительной толщины.

Сборка сварных конструкций заключается в размещении элементов конструкции (узла) в порядке, указанном в- технологической карте, и предварительном скреплении их между собой с помощью приспособлений и наложении прихваток.

Сборка — одна из наиболее ответственных операций. От качества сборки в значительной степени зависит качество сварной конструкции. Например, сборка с увеличенными зазорами, с несовпадением свариваемых кромок по толщине требует наложения швов с большим объемом наплавленного металла, что приводит к увеличенным остаточным деформациям конструкции.

Технология сборки определяется: типом производства, особенностями конструкции и оснащенностью сборочного цеха.

Существуют следующие способы сборки: по предварительной разметке, по упорам-фиксаторам или по шаблонам, по контрольным отверстиям.

При сборке по первому методу положение каждого элемента определяют по линиям, нанесенным на сопрягаемые элементы.

Сборку по упорам-фиксаторам производят на плитах, в кондукторах или в специализированных сборочных приспособлениях.

При сборке по контрольным отверстиям сопрягаемые элементы соединяют, совмещая эти отверстия.

При сборке конструкций широко используют разнообразные сборочные и сборочно-сварочные приспособления. Тип приспособления определяется серийностью производства и степенью сложности конструкции. При индивидуальном производстве Применяют преимущественно универсальные приспособления. В серийном производстве наряду с универсальными приспособлениями применяют специализированные сборочные установки с быстродействующими прижимами. В массовом производстве применяют специализированные установки и приспособления.

Применение приспособлений снижает трудоемкость сборочных операций, уменьшает остаточные деформации, повышает качество конструкций и упрощает контроль и приемку собранных конструкций.

Правильно спроектированное и изготовленное приспособление должно, отвечать следующим требованиям: быть удобным в эксплуатации, обеспечивать проектные размеры изделия, обеспечивать быстрее установку элементов и съем собранного или сваренного изделия, иметь невысокую стоимость и удовлетворять требованиям техники безопасности при выполнении сборочных и сварочных работ.

Универсальные приспособления используют при сборке на стеллажах, сборочных плитах, роликовых стендах. Эти приспособления Йоказаны на рис. 154—156.

Рис. 154. Универсальные сборочные приспособления:

а — клинья; б — упоры из листов и угловых профилей; в — угловая сталь на прихватках с болтом; г — стяжка винтовая; д — скобы; е — рычажно-винтовая стяжка; ж — струбцина откидная; з — домкрат

В качестве специализированных приспособлений применяют разнообразные установки с механическими, пневматическими и гидравлическими зажимами.

Некоторые специализированные установки показаны на рис. 157— 159.

Широкое распространение в производстве сварных металлоконструкций получили сборочно-сварочные приспособления, обеспечивающие поворот изделий в положение, удобное для сварки, а также перемещение изделий в процессе сварки. К ним относятся позиционеры, кантователи, манипуляторы, вращатели, роликовые стенды. Кантователь с электромеханическим приводом показан на рис. 160. Изделие крепят в планшайбах стоек кантователя и поворачивают с помощью привода в удобное для сборки и сварки положение. Позиционер (рис. 161) предназначен также для установки изделий в удобное для сборки и сварки положение и обеспечивает вращение изделий с маршевой скоростью при различных углах наклона оси вращения. Манипуляторы предназначены для сборки изделий и их поворота со скоростью сварки и маршевой скоростью при различных углах оси вращения изделия. Для сборки и сварки малогабаритных изделий применяют манипуляторы с ручным приводом (рис. 162). Для сборки и сварки крупногабаритных изделий применяют манипуляторы с электромеханическим приводом. Для сборки и сварки цилиндрических изделий большого диаметра (обечаек) применяют роликовые стенды. Часть роликов стенда имеет электромеханический привод. Роликовый стенд тяжелого типа грузоподъемностью до 50 т показан на рис. 163.

Рис. 155. Пневматический прижим

Рис. 156. Электромагнитный фиксатор:

1 — электромагниты; 2 - шарнир; 3 — шарнирно-рычажная система; 4 - гайка; 5 - выключатель

Рис. 157. Кондуктор для сборки решетчатой конструкции:

1 — собираемая конструкция; 2 — рама кондуктора; 3 — упоры; 4 — сборочные болты и пробки; 5 — пробки-фиксаторы раскосов

Читайте также: