Монтаж подшипниковых узлов реферат

Обновлено: 05.07.2024

Как обеспечить подшипнику максимальный срок службы? Главных факторов, влияющих на долговечность работы, пять: качество подшипника, качество монтажа и демонтажа, смазывания, выверки, мониторинга состояния подшипника. В этой статье мы поговорим о двух из них — монтаже и демонтаже подшипника.

Стоит сразу указать, что конкретный способ монтажа и демонтажа напрямую зависит от типа и размера подшипника. Чтобы получить точные сведения, следует обратиться к официальной технической документации на изделие. Каждый производитель прилагает подробные инструкции по обслуживанию и эксплуатации. Некоторые предоставляют также обучающие издания, курсы и ознакомительные видео.

В рамках этой статьи мы разберем базовые моменты, одинаковые для всех типов подшипников, и рассмотрим основные способы монтажа и демонтажа.

Монтаж подшипников

Способы проведения монтажа

Монтаж подшипников может проводиться с применением различных инструментов и техник. Их можно разделить на три основные группы:

Механический метод

Механический монтаж используется преимущественно для напрессовки на вал или в корпус подшипников небольших размеров с цилиндрическим или коническим отверстием. Подшипники небольших габаритов c цилиндрическим отверстием монтируют при помощи специальных приспособлений для посадки подшипника, например, ударного монтажного инструмента. Для монтажа большого количества подшипников может использоваться механический или гидравлический пресс.

Подшипники небольших габаритов c коническим отверстием могут устанавливаться на коническое посадочное место и закрепляться с помощью стопорной гайки или устанавливаться на цилиндрическую шейку вала при помощи адаптационной монтажной втулки (adapter sleeve). При использовании закрепительных втулок применяются шлицевые гайки. Для затягивания таких гаек необходимо использовать специальные ключи.

Важно помнить, что нельзя бить по подшипнику любыми твердыми предметами (молоток, зубило) и передавать монтажное усилие через тела качения.

Гидравлический метод

К инструментам для монтажа по гидравлическому методу относятся гидравлические гайки, гидравлические насосы и инжекторы для гидрораспора. Метод может применяться, в том числе, для средне- и крупногабаритных подшипников. Этот метод, при условии использования соответствующих инструментов, может применяться для монтажа подшипников:

На коническую шейку вала;

На закрепительную втулку;

На стяжную втулку.

Метод гидрораспора, при корректном использовании, требует минимум усилий и временных затрат. В рамках этого метода масло под высоким давлением подаётся между внутренним кольцом подшипника и посадочной шейкой вала, образуя на поверхности масляную пленку. Эта масляная пленка разделяет монтажные поверхности и минимизирует трение между ними.

Метод нагревания

Метод, в рамках которого применяется нагревание, работает за счет теплового расширения подшипника: в результате диаметр увеличивается и установка облегчается. Для нагревания подшипников используется специальное оборудование:

Алюминиевые нагревательные кольца;

При нагревании подшипника первостепенное значение имеет контроль температуры. Открытые подшипники нельзя нагревать свыше 120 градусов. Нагрев подшипников со встроенными уплотнениями свыше 80 градусов может привести к повреждению смазки и/или уплотнения.

Порядок проведения монтажа подшипников

Подготовительный этап

Для проведения качественного монтажа очень важно провести предварительную подготовку — внимательно проверить и подготовить оборудование, рабочее место, не забыть о мерах предосторожности. Прежде чем начать монтаж, необходимо внимательно изучить техническую документацию, чертежи и инструкции.

Необходимо убедиться в:

Соответствии типа, размера и исполнения подшипника;

Наличии соответствующего смазочного материала в достаточном количестве;

Использовании подходящего метода монтажа и монтажных инструментов.

Хранить подшипники рекомендуется в сухом месте, на стеллажах, огражденных от вибрации работающего оборудования. Важно также правильно подготовить рабочее место. Идеальное место для монтажа должно быть чистым, сухим, удаленным от оборудования — это необходимо, чтобы предотвратить попадание пыли и металлических опилок.

Монтаж крупногабаритных подшипников может проводиться в незащищенном месте, но требует принятия дополнительных мер по защите оборудования от грязи: подшипники можно обернуть пропитанной маслом пленкой или фольгой.

Защитное покрытие с новых подшипников обычно удалять не требуется — достаточно протереть поверхности колец. Если подшипники ранее были в употреблении или смазка не совместима с защитным покрытием, подшипник необходимо очистить.

Проверка и подготовка компонентов

Перед тем как приступать непосредственно к установке подшипника, необходимо произвести ряд измерений и подготовить все компоненты:

Удалить ржавчину, заусенцы.

Следующий шаг — проверка отклонения от округлости посадочного места на валу и измерение микрометром посадочного места на валу в двух местах.

Далее необходимо проверить конические шейки вала с помощью кольцевых калибров, конусных калибров или синусных линеек.

Полученные значения диаметров вала и отверстия в корпусе необходимо записать в протокол измерения.

Важно чтобы на момент проведения измерений температура вала, корпуса и инструментов для измерения была одинаковой.

Техника безопасности и обращения с подшипниками

При работе с нагретыми подшипниками и смазкой необходимо использовать специальные защитные перчатки. По подшипнику нельзя производить удары твердыми предметами. Если вал или втулка оснащены средствами для гидрораспора, необходимо убедиться в том, что маслопроводящие каналы и канавки чистые.

С нагретыми и крупногабаритными подшипниками небезопасно работать в одиночку. Для подъема используются механизмы, пригодные для захвата подшипников снизу. Нельзя зачаливать подшипник за одну точку (это может привести к деформации колец). Перед подъемом нельзя ставить на подшипник посторонние предметы.

Демонтаж подшипников

Во время демонтажа подшипника существует вероятность повреждения детали. Поэтому исправные подшипники демонтировать не рекомендуется. Но если всё-таки возникла такая необходимость, необходимо соблюдать те же правила, что и при монтаже — меры безопасности, чистоту рабочего места, использовать подходящие методы и инструменты.

Конкретные инструкции к демонтажу напрямую зависят от габаритов и типа подшипника. Для демонтажа подшипников применяются следующие методы:

Демонтаж при помощи гидравлических инструментов;

Демонтаж при помощи гидрораспора;

Демонтаж с использованием нагревания.

Механический демонтаж применяется преимущественно для малогабаритных подшипников. Крупногабаритные подшипники, как правило, демонтируются при помощи гидравлических инструментов или гидрораспора — методы могут применяться вместе. Использование гидрораспора предполагает, что в подшипниковом узле есть канал для подачи масла и распределительная канавка на валу.

Тепловой или нагревательный метод может использоваться для демонтажа внутренних колец игольчатых роликоподшипников или цилиндрических роликоподшипников типа NU, NJ и NUP. В рамках этого способа применяются нагревательные кольца и индукционные нагреватели.

В статье мы разобрали базовые правила монтажа и демонтажа подшипников, а также кратко описали различные методы работы с деталями. Важно помнить, что монтаж и демонтаж подшипников должен проводить квалифицированный и обученный персонал. От внимательности и точности выполнения всех инструкций производителя зависит исправность работы подшипника на всем заявленном сроке эксплуатации.

Конструкция подшипниковых узлов должна обеспечить наиболее удобный и производительный монтаж и демонтаж узла, исключающий необходимость подгонки.

Как правило, подшипники с посадочными натягами следует устанавливать (на валу или в корпусе) заранее; соединение узла в целом должно производиться по посадочным поясам, на которых имеются зазоры.

Посадки с натягом одновременно на валу и в корпусе усложняют сборку.

Посадки с зазором и переходные целесообразно дополнять осевой затяжкой обойм.

Рассмотрим основные приемы сборки для простейшего случая установки концевого подшипника с фиксацией его на валу и в корпусе с помощью кольцевых стопоров.

Осевая сборка

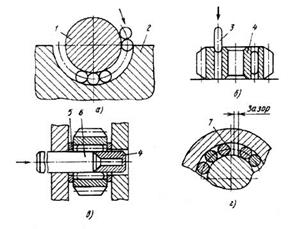

Способ 1 . Установка в корпус вала с заранее посаженным на нем подшипником (рис. 798, а).

Подшипник предварительно надет на вал и зафиксирован с одной стороны буртиком, с другой — кольцевым стопором 1.

Вал вместе с подшипником вводят в корпус (вид б) до упора в кольцевой стопор 2, предварительно установленный в корпусе, после чего узел замыкают стопором 3, заранее заведенным за подшипник.

Этот способ наиболее правилен, если подшипник сажают на вал с натягом, а в корпус — по посадке Н7, и применим также, когда подшипник сажают на вал и в корпус по посадкам h6 и Н7.

Способ нецелесообразен, если подшипник устанавливают в корпусе с натягом. Здесь сила запрессовки передается телами качения. Операция запрессовки осложняется необходимостью манипулировать с двумя деталями — валом и корпусом, которые могут иметь большие габариты.

Способ 2 . Установка вала в подшипник, заранее посаженный в корпус (рис. 798, б).

Подшипник предварительно устанавливают и фиксируют в корпусе стопорами 4, 5. В отверстие подшипника вводят вал и фиксируют стопором 6.

Этот способ является наиболее правильным, когда подшипник устанавливают в корпусе с натягом, а на валу — по посадке h6, и применим также, когда подшипник сажают на вал и в корпусе с зазором.

Способ нецелесообразен, если подшипник установлен на валу с натягом.

Способ 3 . Установка подшипника одновременно на вал и в корпус (рис. 798, г).

Вал, поддерживаемый другим подшипником (на рисунке не показан), устанавливают в корпус до совмещения посадочных поверхностей на валу и в корпусе. В кольцевое пространство между валом и корпусом вводят подшипник. Сборка заканчивается установкой замыкающих стопоров.

Способ применим, если подшипник установлен на валу и в корпусе с зазором, ограниченно применим, если одна из посадок (на валу или в корпусе) с зазором, и неприменим, если подшипник установлен с натягом на валу и в корпусе.

Радиальная сборка

Вал с заранее установленным и зафиксированным подшипником (вид д) укладывают в нижнюю половину разъемного корпуса и накрывают верхней половиной. Подшипник фиксируют в корпусе чаще всего заплечиками.

Возможны любые типы и сочетания посадок на валу и в корпусе. Обычно применяют установку в корпус по посадкам с зазором, по переходным посадкам или на посадках с небольшим натягом. Применение посадок с большим натягом затруднено ввиду необходимости обеспечить точное совпадение плоскостей разъема с центром подшипника и опасности перетяжки подшипника при ошибочном смещении плоскости разъема относительно центра подшипника.

Монтаж парных установок

Рассмотрим установку вала-шестерни с затянутыми на нем через дистанционную втулку подшипниками (рис. 799, а). Вал фиксируется в корпусе крышкой 1 и кольцевым стопором 2, установленным в канавке наружной обоймы малого подшипника.

Способ 1 . Установка в корпус вала с заранее посаженными на нем подшипниками (вид б).

Вал в сборе с подшипниками вводят в корпус и фиксируют стопорным кольцом 2 и привертной крышкой 1. Важно, чтобы первый (по ходу монтажа) подшипник заходил в свое посадочное отверстие раньше, чем втором подшипник в свое. Иначе вал может перекоситься, и сборка станет невозможной.

Посадка подшипников на вал при этом способе может быть любой. Посадка подшипников в корпус — предпочтительно переходная или с незначительным натягом.

Способ 2 . Установка вала в подшипники, заранее посаженные в корпус (вид в).

Подшипники предварительно устанавливают в корпус с заведенной между ними дистанционной втулкой. Крайний подшипник фиксируют в корпусе кольцевым стопором 2 и крышкой 1, после чего в отверстия подшипников вводят вал. Сборка завершается затяжкой гайки 3 вала.

Передний (по ходу монтажа) посадочный пояс вала должен заходить в отверстие своего подшипника раньше, чем второй посадочный пояс в отверстие своего.

Посадка подшипников в корпус может быть любой (плавающий правый подшипник, разумеется, должен быть установлен по посадке не выше Js7). Посадка подшипника на вал — g6 или h6. Сборка по этому способу сложнее, чем по способу 1. Особенно затрудняет сборку необходимость предварительной установки дистанционной втулки при монтаже подшипников в корпус.

Способ 3 (смешанный). На вал (вид г) заранее устанавливают задний (по ходу монтажа) подшипник и дистанционную втулку, а в корпус устанавливают фиксирующий подшипник.

Вал вводят в корпус, причем хвостовик вала входит в отверстие фиксирующего подшипника. а задний подшипник — в посадочное гнездо корпуса. Сборка завершается затяжкой гайки вала.

Посадки заднего подшипника на вал и фиксирующего подшипника в корпус могут быть любыми. Посадка фиксирующего подшипника на вал — g6 или h6. Посадка заднего подшипника в корпус должна быть G6, Н6 или Js6.

Способ монтажа тесно связан с системой крепления подшипников, с конструкцией и расположением элементов, фиксирующих подшипники на валу и в корпусе (рис. 800). Система (а) крепления подшипников допускает применение только способа 1, система (б) — способа 2, система (в) — способа 3, системы (г, д) — способов 2 и 3. Конструкция (е) допускает применение любого из трех способов.

Таким образом, существует тесная взаимосвязь между системой крепления подшипников и системой посадок на валу и в корпусе.

Условия сборки и выбранный наиболее удобный и производительный способ сборки определяют систему крепления подшипников и допустимые посадки подшипников на вал и в корпус, которые могут и не совпадать с посадками, необходимыми по условиям надежной работы узла.

Если же исходить из условий работы узла и назначить оптимальные для данных условий посадки, то это определит систему крепления подшипников и способ сборки, который в данном случае может быть и не самым удобным и производительным.

Практически часто приходится выбирать вариант, обеспечивающий соблюдение важнейших условий правильной работы узла и не слишком усложняющий сборку.

Облегчает сборку введение осевой затяжки подшипников на валу и в корпусе. Силовая затяжка вполне заменяет посадки с натягом и позволяет применять более свободные посадки без ущерба для работоспособности узла и при более удобной сборке.

Самоустанавливающиеся подшипники

Самоустанавливающиеся подшипники применяют, когда:

1) технологически невозможно обеспечить полную соосность опор (опоры, расположенные в различных корпусах или в частях корпусов, недостаточно точно зафиксированных одна относительно другой);

2) корпусные детали нежесткие и деформируются под действием рабочих сил (тонкостенные корпуса, например, корпуса из листовых материалов);

3) вал вследствие недостаточной жесткости или больших действующих на него радиальных сил деформируется под нагрузкой (длинные валы с не вполне отбалансированными роторами).

Применение жестких подшипников в подобных случаях нередко приводит к защемлению тел качения, односторонней нагрузке на подшипник, во много раз превышающей рабочие нагрузки, и вызывает быстрый износ и выход подшипников из строя. Особенно резко выражены эти явления в подшипниках, в которых по форме тел качения и беговых дорожек не обеспечивается самоустановка (роликовые подшипники с цилиндрическими и коническими роликами). Шариковые подшипники несколько лучше компенсируют перекосы вследствие имеющегося у них углового зазора.

Применение самоустанавливающихся подшипников целесообразно и в тех случаях, когда нет видимых источников перекосов и несносности. Производственные неточности, погрешности монтажа, трудноучитываемые тепловые деформации системы — все это может создать в подшипниках местные нагрузки, от которых можно избавиться приданием подшипникам свободы установки.

Самоустанавливаемость является действенным средством повышения надежности тяжелонагруженных и быстроходных подшипников качения.

Однорядные шариковые подшипники со сферической рабочей поверхностью наружной обоймы (рис. 801, а) сейчас почти не применяют, так как подшипники этого типа отличаются пониженной несущей способностью, склонностью к защемлению шариков при приложении осевой нагрузки и недостаточно точной фиксацией вала в осевом направлении.

По тем же причинам редко применяют однорядные роликовые подшипники с бочкообразными роликами (вид б). Наиболее распространенный тип самоустанавливающегося подшипника — двухрядный шариковый подшипник с шахматным расположением шариков (вид в).

По форме дорожки качения эти подшипники мало приспособлены к восприятию осевых нагрузок. Повысить осевую несущую способность можно путем разноса шариков, сопровождающегося переходом поверхностей контакта на участки сферы, расположенные под большим углом к поперечной плоскости симметрии (вид г).

Самоустанавливающиеся роликовые подшипники выполняют в виде двухрядных подшипников с бочкообразными роликами (вид д).

Сфероконические самоустанавливающиеся подшипники применяют в одиночной установке (вид е) как упорные, а в парной установке (вид ж) — как радиально-упорные. Для правильной работы спаренных установок необходимо точно выдерживать расстояние между подшипниками, обеспечивая совпадение центров сферических поверхностей качения.

Предпочтительнее установка стандартных подшипников в сферические корпуса (рис. 802). Способ применяют, как правило, для многоопорных установок (с двумя и большим числом подшипников). Ограничений в типе подшипников нет.

В таких установках тела качения работают в условиях чистого качения, тогда как у самоустанавливающихся подшипников при перекосах происходит периодическое (при больших частотах вращения — высокочастотное) перемещение тел качения по сферической поверхности (скобление), сопровождающееся усиленным износом.

Отношение диаметра сферы к наружному диаметру подшипников в парных установках делают равным Dсф/D = 1,25—1,3 (вид а). Это соотношение обеспечивает благоприятную ориентацию несущих поверхностей сферы относительно осевой и радиальной нагрузок. При больших осевых нагрузках отношение Dсф/D повышают до 1,4—1,5 для увеличения высоты h несущей части сферы (вид б).

При повышенной осевой нагрузке одностороннего действия сферу делают асимметричной (вид в), развивая ее несущую поверхность h.

Для обеспечения самоустанавливаемости необходим подвод смазки (предпочтительно под давлением) к сферическим опорным поверхностям. В труднодоступных местах применяют твердые смазочные материалы.

Посадки подшипников на вал осуществляют по системе отверстия, а в корпус—-по системе вала.

На концах посадочных шеек вала и отверстий корпуса, предназначенных под подшипники качения, необходимо предусматривав фаски. Радиусы галтелей упорных заплечиков вала и отверстия под

Посадку должны быть на 35—40% меньше размеров монтажных фасок подшипников.

Организация процесса сборки подшипниковых узлов заключается в разработке мероприятий по обеспечению условий выполнения правильных приемов сопряжения подшипников с валом и с корпусом, а также обеспечения чистоты монтируемых подшипников.

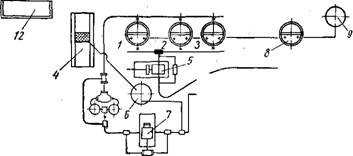

Фиг. 95. План участка консервации подшипников качения: I, 2, 3—промывочные ванны; 4—стенд; 5—насос: 6—отстойник; 7 — насос; 8 — ванна; 9 — слнвной бак; 10 — пресс; 11 — инструментальный шкаф; 12 — стол.

Наиболее эффективным мероприятием по выполнению этой задачи является организация специальных участков (фиг. 95), оснащенных необходимым оборудованием, которое позволяет производить в требуемых условиях распаковку, промывку, внешний осмотр и нагрев подшипников перед посадкой их на вал, а также консервацию окончательно собранных подшипниковых узлов или демонтированных подшипников.

Оборудование площадки должно обеспечить промывку подшипников непосредственным погружением их в промывочную ванну 1, 2, 3 или струей горячего масла, подаваемого насосом 5 на установленный на стенде 4 подшипниковый узел.

Отработанное масло сливается с поддона промывочного стенда з бак 6 — отстойник, откуда насосом 7 направляется через фильто снова в ванны 1, 2 к 3.

Ванна 1 предназначена для нагрева подшипников перед посадкой на вал; ванна 2 — для горячей промывки подшипников; ванна 3

с наиболее высокой температурой нагрева масла (110—120°) предназначается для обезвоживания поверхностей подшипников и сопряженных с ними деталей узла, при консервации; ванна 8 служит для подогрева антикоррозийной смазки до температуры 70—80°.

Загрязненное отработанное масло из ванн 1, 2 и 3 самотеком сливается в специальный сливной бак 9.

Заправка ванн свежим маслом производится насосом 7. При заправке масло заливается в бак 6, из которого затем перекачивается в любую из ванн 1, 2 или 3.

Подшипники (погружая в ванну с горячим минеральным маслом) промывают при помощи специальной промывочной кассеты из проволочной сетки. Подшипники укладывают таким образом, чтобы между ними оставалось пространство, достаточное для доступа масла.

Для облегчения промывки опущенную в ванну кассету с подшипниками рекомендуется встряхивать.

Перед монтажом промывают все подшипники, хранившиеся на окладе или в цеховых кладовых без упаковки или в поврежденной упаковке. Нагреваемые для сборки подшипники погружают полностью в горячее масло. При загружении холодных средне - и крупногабаритных подшипников в нагревательную ванну происходит понижение температуры масла. Поэтому подшипники следует извлекать из ванны только через 5—10 мин. после момента достижения температуры масла 90—100°, но держать в масле 30—40 мин.

Консервацию подшипниковых узлов производят горячим техническим вазелином или пушечной смазкой после очистки консервируемых поверхностей от влаги и грязи и предварительного подогрева подшипников.

Посадку подшипников на вал или в корпус производят только на тщательно очищенные и смазанные минеральным маслом посадочные поверхности после проверки посадочных размеров.

При этом необходимо соблюдать следующие основные правила:

1. При посадке подшипника на вал усилие запрессовки должно быть приложено только к внутреннему кольцу, а при посадке в корпус — к наружному.

2. Для посадки подшипника на вал его нагревают в горячем масле до температуры 80—90°. Повышать температуру нагревательной ванны выше 90° с целью облегчения посадки подшипников не следует. Корпус нагревают, погружая его в нагретое до температуры 80—100° масло или обдувая горячим воздухом.

3. При посадке подшипников во избежание перекоса кольца усилие запрессовки должно распределяться равномерно по всему торцу кольца. Для этой цели применяют различные монтажные приспособления, оправки, трубы, кольца.

4. Не применять таких способов монтажа подшипников, при которых усилия запрессовки могут передаваться через тела качения или сепаратор.

5. При монтаже разборных подшипников их необходимо проверять по заводской монтажной маркировке, нанесенной на кольцах, и насаживать на вал строго по этой маркировке. Детали разборного подшипника перед погружением в нагревательную ванну перевязывают мягкой проволокой, сложив их по монтажной маркировке.

6. При демонтаже годных для эксплуатации подшипников необходимо принять все меры предосторожности, чтобы не повредить их при снятии с посадочных мест. Для демонтажа применяют ручные и механические (или гидравлические) прессы, а также специальные приспособления.

У подшипников,' посаженных на валы и уложенных в корпусы, ' не должно быть касания между вращающимися и неподвижными деталями, зависания вала на деталях уплотнения и смещений наружных колец относительно внутренних при установке подшипников в распор к торцовым стенкам гнезд корпусов.

Кроме того, подшипники, посаженные на вал, проверяют на плавность и бесшумность в работе и на нагрев при испытании в работе.

Сборка подшипниковых узлов в большой степени определяет надёжность работы машин. При сборке необходимо обеспечить нормальную работу как самих подшипников, так и точность положения осей вращения валов в опорах.

Непосредственно перед сборкой подшипники распаковывают и промывают или горячем масле при Т=80…90˚С или в горячем антикоррозионном растворе. Затем их контролируют: подшипники не должны иметь следов коррозии, забоин, царапин, должны вращаться ровно, без заеданий. После этого их промывают, протирают посадочные места на валу и в корпусе, осматривают и проверяют сопрягаемые места и размеры. Подшипники больших размеров проверяют на прилегание наружного кольца к посадочной поверхности на краску – не менее 75%.

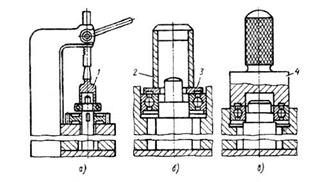

Подготовленный таким образом вал устанавливают в приспособление. Далее при сборке неразъёмных подшипников качения, устанавливают и напрессовывают подшипник в сборе на вал с помощью ручных, пневмо- или гидропрессов; при наличии на конце вала резьбы её используют для запрессовки подшипников с помощью различных приспособлений (рис. 81).

Для установки подшипников также применяют тепловую сборку и гидропрессовый метод. При этом используют монтажные стаканы 2 и оправки 1, 4 с шайбами монтажными 3, что обеспечивает равномерность посадки и сохраняет подшипник от повреждений. Так как кольца подшипников имеют малую жёсткость, очень важно при сборке не допустить их перекоса. Поэтому следует использовать торцы колец как базы, добиваться плотного контакта колец с буртиками вала, корпуса или промежуточной детали.

При установке подшипников на вал силу запрессовки следует прикладывать к внутреннему кольцу, при установке в корпус к обоим кольцам.

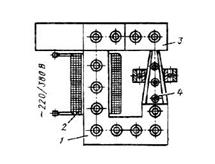

Если применяют тепловую сборку, то при установке подшипников на вал внутренние кольца нагревают с помощью индукционных установок (рис. 82) с пирамидальными наконечниками 4 либо нагревают весь подшипник в масле.

При установке в корпус – охлаждают наружные кольца с помощью твёрдой углекислоты.

Закрепление подшипников на валу реализуется следующими способами:

- пружинными стопорными кольцами;

В корпусе их крепят так:

- крышка подшипника и бурт в корпусе;

- крышка подшипника и стопорное кольцо;

- два стопорных кольца;

- крышка подшипника и стопорное кольцо в наружном кольце подшипника.

Упорные конические роликовые подшипники, являющиеся разъёмными, собирают в следующей последовательности: устанавливают подготовленный вал в приспособлении, устанавливают и напрессовывают внутреннее кольцо подшипника в сборе с роликами на вал до упора в бурт; наружное кольцо устанавливают в корпус, а затем или одновременно устанавливают вал в сборе со внутренним кольцами. После этого регулируют радиальный зазор путём осевого перемещения наружного кольца или обоих колец, для чего предусматривают винтовой узел в крышке подшипника или на валу, либо используют регулировочные прокладки или винты у крышек подшипников (рис. 83).

Если длина вала достаточно большая и подшипник имеет большой размер и массу, вал устанавливают в приспособление горизонтального пресса, устанавливают подшипник на траверсу пресса и запрессовывают вал в подшипник.

Игольчатые подшипники применяют в узлах, где действуют большие инерционные силы, а габаритные размеры узла ограничены. Рабочие поверхности игольчатого подшипника образуются поверхностями сопрягаемых деталей – вала и втулки (или корпуса). В качестве боковых ограничителей могут служить стопорные разрезные кольца или ступени на сопрягаемых деталях.

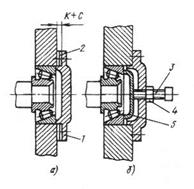

Сборка игольчатых подшипников ведётся двумя способами в следующей последовательности:

1 вариант (рис.84 а):

- наносят густой слой смазки на посадочную поверхность вала 1;

- устанавливают вал в монтажное полукольцо 2 с зазором, несколько превышающим диаметр игл;

- в образовавшийся зазор вводят последовательно игольчатые ролики, постепенно поворачивая вал;

- после установки всех роликов на валик устанавливают охватывающую деталь, постепенно смещая монтажное полукольцо в осевом направлении.

2 вариант (рис. 84 б,в):

- наносят густой слой смазки на посадочную поверхность отверстия охватывающей детали ;

- вводят в отверстие монтажную ось 4, наружный диметр которой на 0,1…0,2 мм меньше, чем диаметр рабочей оси;

- в образовавшийся зазор вводят последовательно игольчатые ролики 3 по 2…3 штуки;

- устанавливают ограничительные кольца 5 в корпус;

- устанавливают рабочий вал 6 на место монтажной оси, смещая её в осевом направлении.

Собранный узел проверяют на вращение, которое должно быть свободным, без заеданий. В крупносерийном и массовом типах производства рабочие оси, игольчатые ролики и охватывающие детали собирают с использованием метода групповой взаимозаменяемости.

При использовании игольчатых подшипников в обоймах их устанавливают на вал на густую смазку, а затем вал в сборе устанавливают в отверстие.

Читайте также: