Мойка высокого давления реферат

Обновлено: 05.07.2024

Незаменимым прибором в быту и для поддержания чистоты является мойка высокого давления. Данный агрегат позволяет быстро и экономично очистить поверхность в любое удобное для вас время. Многие владельцы частных домов также используют данное устройство для очистки близлежащей территории. Современные магазины представляют вниманию покупателя огромное число различных моделей подобного оборудования, поэтому, чтобы выбрать наиболее подходящий вариант, необходимо знать принцип работы устройства, особенности его эксплуатации и способы починки в случае возникновения неисправностей. Все перечисленные нюансы будут подробно рассмотрены в данной статье.

Принцип работы

Мойки высокого давления, благодаря своей особой конструкции, функционируют следующим образом:

- вода из емкости или водоема с помощью специального шланга поступает в помпу устройства;

- внутри устройства происходит увеличение показателя давления до желаемого;

- вода с мощным напором выливается через выходной клапан;

- струя воды механическим путем разрушает грязевые волокна на каких-либо поверхностях;

- качество работы зачастую определяется не только выбранным давлением, но и насадкой.

Устройство

Мойка, которая работает под высоким давлением, способна двигать воду с силой, превышающей показатель в 100 атмосфер. Конструкция устроена особым образом, чтобы осуществлять данную процедуру, и состоит из нескольких базовых элементов.

- Поршни – устройства, передвигающиеся по специальным цилиндрам. Они должны после движения упереться в особый наклонный диск в процессе работы мойки. Сами поршни должны быть сделаны из таких материалов, как закаленная сталь или керамика. При этом корпус устройства, включая цилиндрические лопасти для поршней, создается из металла. Ни корпус, ни лопасти не должны быть сделаны из пластика.

- Двигатель – очень важный компонент всей конструкции, который обеспечивает нормальную работу насоса. Эта деталь напрямую связана с включением, а также выключением насоса в процессе работы мойки. В некоторых устройствах мотор работает на бензине, но в основном популярностью пользуются электрические варианты.

- Чтобы наиболее рационально распределить нагрузку на двигатель, устройство снабжено парой вентиляторов, которые расположены в торце прибора и в статоре. Они предотвращают перегрев мойки в процессе ее эксплуатации.

- Неотъемлемой частью мойки является датчик, контролирующий уровень давления. Эта деталь не только позволяет регулировать подачу воды, когда владелец устройства нажимает на крючок шланга, но и защищает двигатель от перегревания, даже после того, как устройство будет выключено.

- Элементом для подачи воды из источника в устройство является специальный шланг. В устройствах высокой мощности вода может забираться из открытых водоемов или из тары любого материала и объема. Магистрали, сделанные из резины, у такого мощного устройства должны быть рассчитаны на большую нагрузку.

- Многие приборы снабжены рядом насадок, которые надеваются на шланг для изменения типа струи.

- Во всех мойках присутствует специальный распылительный пистолет, оснащенный предохранителем. Эта часть оборудования, вращающаяся вокруг своей оси, позволяет промыть поверхность даже на труднодосягаемых участках.

Возможные неисправности

В процессе эксплуатации мойки любой модели рано или поздно владелец устройства может заметить, что его работа ухудшилась. Выделяют несколько наиболее распространенных поломок моющего механизма высокого давления.

- Понижения уровня давления. Эта проблема обычно приводит к тому, что очищение поверхности занимает больше времени, при этом не всегда является таким же эффективным, как раньше. Причина данного дефекта – неисправность работы сальников, которая связана в большинстве случаев либо с долгим периодом использования, либо с загрязнением в результате попадания в устройство примесей.

- Ухудшение производительности механизма может быть напрямую связано с поломкой клапанов. Если хотя бы один из клапанов вышел из строя, вы сразу почувствуете, что мойка работает менее эффективно.

- Еще одна проблема, причины которой могут быть различными, является то, что устройство не включается при нажатии кнопки.

- Со временем моющее устройство высокого давления может начать работать с перерывами. Как правило, если оно работает рывками, это связано с неполадками помпы механизма. Зачастую процесс сопровождается снижением показателей давления.

Как осуществлять ремонт?

Важно не только знать о наличии вышеперечисленных проблем, но и о способах их устранения. В каждом случае необходимо придерживаться определенной стратегии действий.

- Для приведения показателей давления в норму необходима замена неисправных сальников. Ее можно спокойно осуществить своими руками. Но нужно сделать это как можно быстрее после обнаружения дефекта, иначе это может привести к более серьезным проблемам с мойкой.

- Устройство клапанов требует профессиональных знаний и учета многих деталей конструкции. Поэтому отремонтировать данную часть мойки самостоятельно не получится, если вы не специализируетесь в данной сфере. Лучше обратитесь в службу технической поддержки.

- Если при запуске механизма включения не происходит, рекомендуется отнести мойку в ремонт, поскольку самостоятельно сложно даже выяснить причину подобной неисправности.

- Когда паузы в работе устройства происходят в совокупности со снижением общей эффективности, необходимо исправление дефектов помпы. Этот процесс можно осуществить самостоятельно, придерживаясь следующего алгоритма действий:

- необходимо осуществить демонтаж пластикового корпуса у отключенного от источников питания устройства;

- далее нужно вынуть помпу и разобрать ее на составляющие;

- чтобы определить наличие дефектов у деталей, необходимо промыть их водой теплой температуры и сбрызнуть лимонной кислотой, которая поможет смыть остатки смазки;

- далее следует заменить износившиеся элементы на новые;

- также для нормализации давления можно самостоятельно осуществить уход за байпасным клапаном: его следует тщательно очистить и промыть, а также обработать его узел силиконовой смазкой.

Какую выбрать?

Чтобы не ошибиться в выборе мойки, следует изучить фирмы, которые предлагают данные устройства. Каждая торговая марка отличается преобладанием определенных характеристик.

Рекомендации по эксплуатации

Чтобы как можно дольше не сталкиваться с проблемами в процессе эксплуатации мойки, необходимо следовать рекомендациям по использованию устройства и уходу за ним.

- Обратите особе внимание на минимальный показатель мощности струи устройства. Если вы используете мойку для очистки поверхностей, покрытых лакокрасочными веществами, то выбирайте устройство с давлением, минимум которого не превышает 30 атмосфер. В противном случае напор большей мощности в сочетании с агрессивными моющими средствами может ухудшить состояние покрытия.

- Чтобы мойка прослужила вам дольше, установите в конструкцию дополнительную защитную деталь – фильтр. Необходимость в фильтрующей мембране объясняется тем, что состав воды, особенно взятой из открытых водоемов, может содержать ряд примесей, которые со временем нарушают работу устройства. Предотвратить эту проблему поможет установка фильтра перед шлангом, который присоединяется к входящему патрубку. Идеальным вариантом станет установка двух фильтрующих механизмов, один из которых предназначен для грубой очистки, а второй – для тонкой.

- Лучшее предупреждение поломок – это регулярная профилактика. Проверяйте устройство на наличие дефектов минимум раз в месяц, особенно если вы часто им пользуетесь.

- Если вовремя не залить в устройство свежее масло, то его работа тоже может ухудшиться. Поэтому следует регулярно заливать новое масло. Также не лишней будет проверка напряжения питания.

- В процессе использования устройства настоятельно рекомендуется соблюдать меры предосторожности. Струя выбрасывается с большой силой. Если под нее попадет ребенок или домашнее животное, то мощный напор воды может существенно навредить их здоровью. Поэтому проводите чистящие работы, когда детей и животных нет поблизости.

О том, как устроены мойки высокого давления, смотрите в видео ниже.

Очистка является одной из важнейших подготовительных операций. Основным требованием к качеству очистки является полное удаление всех загрязнений. Это необходимо для того, чтобы выявить действительное техническое состояние деталей, установить степень пригодности для восстановления и назначить способ устранения каждого дефекта. Выбор способа очистки зависит от конструкции деталей, их размеров, вида загрязнений.

Содержание работы

Введение 2

1.Виды очисток и технологическое оборудование 3

2. Технологическое оборудование 4

Заключение

Литература

14

15

Файлы: 1 файл

мойка.docx

1.Виды очисток и технологическое оборудование

2. Технологическое оборудование

Очистка является одной из важнейших подготовительных операций. Основным требованием к качеству очистки является полное удаление всех загрязнений. Это необходимо для того, чтобы выявить действительное техническое состояние деталей, установить степень пригодности для восстановления и назначить способ устранения каждого дефекта. Выбор способа очистки зависит от конструкции деталей, их размеров, вида загрязнений. Виды загрязнений деталей можно разделить на несколько групп:

- загрязнения остатками горюче-смазочных материалов и застаревшей смазкой;

- углеродистые отложения — нагары, лаковые отложения, осадки (характерны для двигателей внутреннего сгорания);

- продукты коррозии и неорганические отложения (накипи); наружные отложения — пылегрязевые; старые лакокрасочные покрытия.

Эти загрязнения различны по своей природе, обладают высокой прилипаемостью (адгезией), прочно удерживаются на поверхности деталей. Основным способом очистки служит струйная мойка в моечных машинах. Но она не обеспечивает полного удаления смолистых отложений, особенно у деталей сложной конфигурации. Для их снятия в последнее время применяют способ погружения деталей в выварочные ванны, наполненные растворами сильнодействующих моющих средств и оборудованные устройствами для их перемешивания.

1.Виды очисток и технологическое оборудование

Для очистки от нагара и накипи применяют косточковую крошку, а также внедряют более прогрессивный способ очистки в расплаве солей. Очистка деталей является комплексным процессом химического, физико-химического, механического и термического воздействий моющей среды на загрязнения и очищаемую поверхность.

Специальные химические вещества и смеси, составляющие основу моющей среды, называются моющими или очищающими средствами. Качество моечно-очистительных работ находится в прямой зависимости от применяемых моющих средств и режимов технологического процесса мойки, применяемого оборудования. Прогрессивными моющими средствами в настоящее время являются CMC. Они обладают поверхностно-активными свойствами и растворяющей способностью. Растворы могут примениться для Очистки Поверхности любых металлов. Они не токсичны. Основными компонентами CMC являются сода кальцинированная (40—50%), тринатрийфосфат натрия (25—30%), метасиликат натрия (15—25%) и некоторые другие добавки (3—8%).

Для струйных моющих машин применяют CMC марок МЛ-51, МС-6, лабомид-101, обладающие умеренным пенообразованием. Препараты МЛ-52, МС-5, МС-8, лабомид-203, имеющие повышенное пенообразование, применяют для ванной очистки. Наиболее перспективными в настоящее время являются препараты лабомид.

В ремонтной практике до настоящего времени применялись щелочные моющие растворы (ЩМС), которые представляют собой смеси нескольких щелочных солей. Хотя они широко распространены, но обладают серьезными недостатками: малая химическая активность по отношению к сложным по составу загрязнениям деталей машин, большая продолжительность процесса очистки, значительная энергоемкость, низкий экономический эффект. Кроме того, работа с ЩМС нарушает санитарно-гигиенические условия труда. Токсичность использованных растворов не позволяет сливать их в промышленную канализацию. Применение ЩМС приводит к большому расходу дефицитного сырья — едкого натра. Поэтому следует повсеместно переходить от использования ЩМС к применению CMC.

Новым способом удаления нагара и накипи является термохимический метод — очистка в расплавах солей. По производительности и качеству очистки этот процесс превосходит все другие способы, облегчает труд, позволяет автоматизировать очистку деталей, поднять культуру производства. Сущность способа состоит в обработке деталей в расплаве солей при температуре около 400°С.

Технологический процесс состоит из обработки в расплаве (5—10 мин), промывке в проточной воде (8—10 мин), травлении в кислотном растворе (5—6 мин) и второй промывке в горячем водном растворе (8—10 мин). Хороший результат получается при перемещении деталей внутри ванны в процессе обработки и промывки.

Для очистки в расплаве солей имеется несколько разных установок, разработанных ГосНИТИ (модели ОМ-4262, ОМ-4944, ОМ-5458). Все они состоят из четырех ванн, смонтированных на общей раме, пульта управления, имеют систему отсоса газов и паров, подъемно-транспортное устройство. Последняя модель оборудована автооператором, позволяющим полностью автоматизировать процесс очистки (от загрузки до выгрузки).

В качестве разновидности виброабразивной очистки может быть рекомендована обработка мелких деталей (например, клапанов, толкателей, нормалей и др.) во вращающемся барабане с жидким наполнителем (керосин, дизельное топливо, МС-8, лабомид-203). Барабан загружают на 75% его объема и вращают с частотой 16—17 об/мин.

Ультразвуковая очистка состоит в том, что загрязненные детали помещают в ванну с подогретым до температуры 55—65°С раствором моющей жидкости (типа МЛ, МС, лабомид), в которой магнитострикционные преобразователи (вибраторы), питаемые от ультразвукового генератора, возбуждают ультразвуковые колебания частотой 20—25 кГц. Под влиянием этих колебаний в жидкости возникают гидравлические удары, которые вызывают ослабление молекулярных сил сцепления грязи и масла с металлом детали и разрушение пленок, покрывающих детали. Этот способ дает особенно хорошие результаты при очистке мелких деталей сложной конфигурации (детали топливной аппаратуры, масляных фильтров, электрооборудования и др.).

2. Технологическое оборудование

На крупных ремонтных заводах для очистки масляных каналов в блоке цилиндров и коленчатого вала двигателей после общей мойки применяют дополнительную обработку в установке с пульсирующим потоком жидкости.

Принцип действия установки следующий: насос 1 подает жидкость через фильтр 7 в воздушно-гидравлический аккумулятор 6, где она скапливается и поступает затем через клапан 4 и сопло 3 определенными порциями в промываемые каналы детали. Остатки жидкости собираются в баке 2. Под действием пульсирующего потока посторонние частицы, находящиеся в каналах, деталей, отрываются и выбрасываются наружу.

Рис. 1.5 Схема установки для промывки каналов пульсирующим потоком жидкости:

1— насос; 2— бак; 3—сопло; 4—клапан; 5—пружина; 6—воздушный гидравлический аккумулятор; 7— фильтр; 8— предохранительный клапан.

Выбор моечных машин зависит главным образом от программы ремонтного предприятия и технических параметров этих машин.

В настоящее время наиболее распространены струйные моечные машины. В них предусмотрено душевое устройство в виде труб с насадками, через которые струи моющего раствора под давлением с разных сторон направлены на очищаемые детали, а также устройства для фильтрации и подогрева раствора. Моечные машины могут быть одно-, двух - и трехкамерными. Однокамерные машины по конструкции подразделяют на тупиковые и проходные, многокамерные машины — проходные. В проходных машинах детали в специальной таре подаются через камеры конвейерами различного исполнения — ленточными, пластинчатыми, цепными (подвесными). Тупиковые машины снабжены выдвижными и вращающимися столами. На крупных ремонтных предприятиях применяют проходные машины моделей ОМ-4267, ОМ-2839, АКТБ-114, АКТБ-118.

Несмотря на широкое распространение струйные моечные машины имеют серьезные недостатки.

Главный из них — неполное удаление остатков углеродистых отложений. Поэтому детали сложной конфигурации с прочными загрязнениями (в основном это детали двигателей) необходимо подвергать дополнительной очистке (например, в расплаве солей).

Для повышения производительности и качества моечно-очистительных работ на некоторых ремонтных заводах внедряют полуавтоматические линии. Такая линия состоит из моечной машины струйного типа для предварительной промывки деталей, вибрационных выварочных ванн, струйной машины для ополаскивания. Детали, уложенные в специальной таре, транспортируются по линии автоматическим оператором. Системы энергоснабжения, вентиляции, очистки моющей жидкости расположены в специальных каналах линии. Управление осуществляется с пульта. Обслуживают линию три человека.

Струйная моечная установка ОМ-4267 (рис. 1.6) предназначена для мойки сборочных единиц и деталей с применением СМС. Однако промывка в струйных моющих машинах с применением соответствующих моющих средств, в том числе и синтетических, не обеспечивает должной степени очистки от смолистых отложений, особенно на поверхностях, не подвергающихся непосредственному воздействию струй. В связи с этим детали со смолистыми отложениями очищают в ваннах (очисткой погружением — "вываркой"). Таким способом можно очищать даже шасси автомобиля.

Рнс. 1.6. Моечная установка ОМ-4267:

а — схема установки на фундаменте; б — общий вид; 1 — ванна для моющего раствора; 2 — моечная камера; 3 — электрошкаф; 4 — система подачи и перекачки раствора и воды.

Для очистки погружением в качестве моющих средств применяют Ла-бомид-203 и МС-8 концентрацией 20 — 30 г/л. Рабочая температура растворов 80 — 100°С. Использование при очистке погружением растворов каустической соды с концентрацией более 50 г/л нецелесообразно, так как их моющая способность при дальнейшем повышении концентрации не увеличивается. Для повышения моющей способности/в раствор каустической соды вводят силикаты (жидкое стекло, метасиликат натрия) и различные поверхностно-активные вещества. Растворы моющих средств Лабомид-203 и МС-8 в 3 — 4 раза эффективнее растворов каустической соды.

Интенсивность процесса очистки деталей погружением возрастает при перемешивании раствора в ванне или перемещении очищаемых деталей. Для этой цели выварочные ванны со статической выдержкой деталей заменяют установками с винтами, осевыми насосами, вибрационными и колеблющимися платформами. Продолжительность очистки деталей в таких установках по сравнению с обычными ваннами сокращается в .1,5 — 2 раза. Для устранения вредных испарений при очистке деталей погружением ванны оборудуют герметически закрывающимися крышками.

Одним из путей реализации очистки погружением является применение роторных машин АКТБ-227 и др. Объемная загрузка таких машин в

несколько раз выше, чем у струйных, что значительно повышает производительность труда. Периодическое погружение в раствор и извлечение из него очищаемого ремонтного фонда создает обмен раствора у его поверхности.

Конвейерная моечная машина КМ-4(рис. 1.7)с непрерывным циклом работы предназначена для очистки деталей на крупных авторемонтных предприятиях.

Машина состоит из ванны /, в которой Помещены гребные винты 15 для перемешивания жидкости. Каретки, на которых подвешена корзина с очищаемыми деталями, перемещаются при помощи подвижного конвейера. Двигаясь по конвейеру, корзина опускается в моющую жидкость и передвигается вдоль ванны до выхода в противоположном конце. При продвижении в ванне корзина при помощи реек вращается вокруг вертикальной оси и шестерни на конвейере.

Для удаления асфальтосмолистых отложений с деталей используют растворители и растворяюще-эмульгирующие средства (РЭС). Наиболее распространенными растворителями являются:

хлорированные (тетрахлорэтилен, трихлорэтилен, хлористый метилен, четыреххлористый углерод, дихлорэтан), хорошо растворяющие минеральные масла, асфальтосмолистые отложения и старые лакокрасочные покрытия; они пожаробезопасны, но обладают высокой токсичностью;

ароматические (бензол, ксилол) используют для растворения минеральных масел и асфальтосмолистых отложений (бензол высоко токсичен);

предельные (дизельное топливо, керосин, тракторный бензин, уайтспирит) хорошо растворяющие минеральные масла, консистентные смазки и консервационные составы. Они наименее токсичны в ряду растворителей.

Рис. 1.7. Конвейерная моечная машина КМ-4:

а — продольный разрез; б — вид в плане;1 — ванна; 2 — контейнер;3 — растяжка; 4 — цепь; 5 — двутавровая балка; б — шестерня; 7 — каретка; 8 — козырек; 9 — щитки; 10 — упорный подшипник; 11 к 14 — крышки; 12 — ролики; 13 — рейка; /5 — гребной винт; 16 — теплообменник

Из растворителей наибольшее применение имеют дизельное топливо, керосин, бензин и уайтспирит. Хлорированные углеводороды, которые по очищающей способности в десятки раз более эффективны, чем перечисленные выше, пока не применяют ввиду высокой токсичности, однако их используют при наличии специальных установок, работающих по замкнутому циклу, с соблюдением требований техники безопасности.

Для очистки деталей от асфальтосмолистых отложений при низкой температуре рекомендуют растворяюще-эмульгирующие средства АС-15 и "Ритм", которые отличаются от СМС тем, что удаляют загрязнения в результате частичного их растворения с последующим эмульгированием оставшихся загрязнений.

Очистку при помощи РЭС осуществляют в два этапа, при этом выдерживают детали в них при комнатной температуре и ополаскивают в растворе любого СМС при температуре 50 — 60°С. Средство АМ-15 приготовляют на основе растворителя ксилола, а "Ритм" — на основе хлорированных углеводородов типа трихлорэтилена. Особенностью РЭС является их токсичность и некоторая огнеопасность, поэтому применять эти средства необходимо в герметизированных машинах погружного типа с соблюдением особых мер безопасности. С помощью РЭС очищают детали из черных металлов и алюминиевых сплавов.

При одинаковом способе применения растворов СМС и РЭС в погружных Машинах РЭС в 5— 15 раз эффективнее, чем СМС. Для двухэтапной технологии очистки с применением РЭС разработаны моечные машины погружного типа. Машины представляют собой ванну для моющего раствора, в которой имеется платформа, загружаемая очищаемыми деталями. Платформа совершает возвратно-поступательные движения с частотой 1 — 2 Гц и ходом 50 — 200 мм. Привод движения платформы осуществляется от сети сжатого воздуха давлением 0,4 — 0,5 МПа. Выпускается несколько типов таких машин — ОМ-5287, ОМ-5299 и др.

От нагара, накипи и продуктов коррозии детали очищают механическим, термохимическим и комбинированным способами.

Очистка твердых отложений на автомобильных деталях механическим способом осуществляется при помощи металлических щеток, косточковой крошкой, металлическим песком, гидропескоструйной обработкой. Металлические щетки приводятся во вращение от электродрели. Несмотря на простоту такого способа, он применяется лишь на мелких предприятиях, так как не обеспечивает необходимых качества очистки и производительности труда. Очистка деталей от нагара косточковой крошкой является более совершенным способом, отличается высокой производительностью при вполне удовлетворительном качестве очистки. Косточковая крошка изготавливается из скорлупы зерен плодов, является мягким материалом и, удаляя загрязнения, не разрушает поверхность деталей, включая алюминиевые.

Перед обработкой косточковой крошкой удаляют масляные и асфальтосмолистые загрязнения. Очистку деталей косточковой крошкой выполняют в специальных установках. Очистке косточковой крошкой поддаются лишь поверхности, которые попадают в зону прямого действия струи. Внутренние полости, карманы и углубления сложной формы остаются неочищенными.

Установка, очищающая детали косточковой крошкой, предназначена для механизации процессов очистки деталей от нагара, накипи и других загрязнений.

Техническая характеристика стационарной камерной установки для очистки крупногабаритных деталей косточковой крошкой

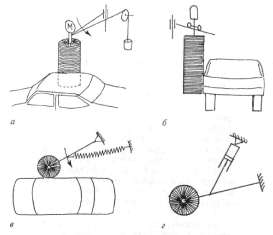

По функциональному назначению оборудование для мойки подвижного состава подразделяется соответственно на: установки для мойки легковых автомобилей, грузовых автомобилей, автобусов.

По степени специализации это оборудование подразделяется на:

· узкоспециализированное (мойка только низа автомобиля, только дисков колес и т.д.),

· специализированное (мойка легковых автомобилей и автобусов; внутренняя мойка автоцистерн и автофургонов и т.д.),

· универсальное (мойка легковых, грузовых автомобилей, автобусов, автопоездов и т.д.).

По степени подвижности различают: стационарное, мобильное оборудование. В первом случае неподвижной является моечная установка, во втором — автомобиль.

Стационарные моечные установки имеют большую пропускную способность. В этом случае автомобиль перемещается с помощью конвейера (наиболее предпочтительный вариант) или своим ходом (нежелательный вариант).

Мобильные моечные установки используются при небольшой моечной программе. При этом наибольшей степенью мобильности обладают моечные установки на самоходном шасси (преимущественно на шасси автомобиля), которые, выполняя моечную операцию, движутся вокруг автомобиля.

К моечному относится оборудование, обеспечивающее удаление загрязнений с наружных поверхностей автомобилей, нанесение защитных материалов на лакокрасочные покрытия и сушку автомобилей. В настоящее время производители моечного оборудования предлагают установки для мойки автомобилей двух классов:

· шланговые стационарные и передвижные установки высокого давления;

· стационарные автоматизированные установки.

Шланговые моечные установки высокого давления относятся к установкам бесконтактной мойки.

Процесс мойки кузова автомобиля разделяется на два этапа. На первом этапе с помощью моечной установки на автомобиль под небольшим давлением распыляющей струей наносится моющий раствор из специального резервуара, подсоединенного к моющему пистолету. В качестве моющего раствора используются водные растворы поверхностно-активных веществ (мыльная пена). На втором этапе производится смыв загрязнений. Смыв загрязнений с автомобиля осуществляется за счет кинетической энергии водяной струи, подаваемой из сопла ручного пистолета под средним (до 8 МПа) или большим давлением (до 12—16 МПа).

Шланговые моечные установки высокого давления выпускаются в стационарном и передвижном исполнении. Первые имеют большую производительность насосной станции и рассчитаны на одновременную работу до четырех моечных постов, вторые, в подавляющем большинстве своем, комплектуются одним моечным пистолетом. И те, и другие подсоединяются к водопроводной сети предприятия, однако передвижные установки малой производительности могут работать и от любого водяного резервуара, имеющего емкость, достаточную для помывки объекта.

Стационарные шланговые установки рассчитаны на подачу холодной, горячей воды или пароводяной смеси. Передвижные установки выпускаются в двух модификациях — без подогрева воды или с устройством для подогрева воды.

Передвижные установки компактны, перемещаются вручную, имеют насосную станцию и пистолет с насадкой. Все составные части насосной установки (в отдельных конструкциях и устройство для подогрева воды) расположены в корпусе на колесиках. Подсоединение насосной станции к источникам водоснабжения и электропитания осуществляется с помощью гибкого резинового шланга и электрического кабеля, благодаря чему процесс мойки автомобиля может производиться как в помещении, так и на открытой территории. Пистолет к насосной станции подключается через резиноармированный гибкий гидравлический шланг высокого давления. Пистолет комплектуется сменными насадками, позволяющими получать различную форму водяной струи. Для нанесения шампуня или воскового состава на кузов автомобиля к пистолету может подсоединяться дополнительный бачок — дозатор.

Стационарное автоматизированное моечное оборудование выпускается двух типов — портальное и туннельное. Основное принципиальное отличие этих типов конструкций заключается в следующем.

Портальные установки, в силу особенностей своей конструкции, не моют днище кузова. Для устранения этого недостатка некоторые фирмы предлагают комплектовать портальную установку специальной моечной установкой для днища кузова.

Портальные установки должны монтироваться в специально оборудованном помещении с размерами по длине не менее 12 м и имеющем отдельную защищенную от водных брызг кабину оператора.

Рисунок 2.1. Портальная мойка

Туннельные мойки представляют собой набор моечных установок, скомпонованных в автоматическую линию (рисунок 2.2). В процессе обработки автомобиль, перемещаясь внутри туннеля, последовательно проходит все технологические стадии. Передвижение автомобиля может осуществляться принудительно, с помощью тягового конвейера или своим ходом. Обработка отдельных частей автомобиля (верха и низа кузова, колесных арок и дисков колес) и выполнение различных видов обработки (мойка, сушка, нанесение воскового покрытия и др.) осуществляются на разных позициях линии.

Рисунок 2.2. Туннельная мойка

Туннельные мойки могут монтироваться как в производственном корпусе ПТС, так и на территории в специальном легком корпусе, который может поставляться вместе с установкой.

Управление туннельной установкой может осуществляться как оператором, так и в режиме самообслуживания. В последнем случае включение установки происходит от контакта автомобиля с флажком системы автоматического запуска.

Как портальные, так и туннельные моечные установки могут быть щеточными, струйными и струйно-щеточными.

Рассмотрим портальные моечные установки.

Щеточные установки. Наибольшее распространение среди щеточных установок нашли конструкции одно портальные трехщеточные, реже встречаются пятищеточные установки.

Рабочий процесс мойки автомобиля состоит из нескольких последовательных стадий — смачивание кузова и нанесение на него моющего раствора под незначительным давлением, удаление загрязнений вращающимися щетками с одновременным поливом кузова водой, ополаскивание кузова чистой водой под незначительным давлением, сушка вымытых поверхностей горячим воздухом, нанесение воскового состава.

Для выполнения этих операций в установке имеются: смачивающая рамка, вертикальные щетки (две в трехщеточной установке и четыре в пятищеточной), горизонтальная щетка, ополаскивающая рамка, калориферы (Калорифер представляет собой теплообменник, его основная функция – нагрев воздуха в различных системах вентиляции, воздушного отопления и сушилках. Название происходит от сочетания двух слов на латыни CALOR – тепло и FERO – несу), вентиляторы, рамка с форсунками для нанесения воскового состава.

Параметры щеток: диаметр щетки — 1,0—1,5 м, толщина волоса — 0,5—0,8 мм; материал — капроновая нить с распушенным концом. Вращение щеток со скоростью 150—175 мин-1 обеспечивает электродвигатель с редуктором.

Для эффективного удаления загрязнений с поверхности кузова и предотвращения порчи его лакокрасочного покрытия усилие прижатия щеток к поверхности должно быть в пределах 40—80 Н. В разных моделях установок для этого используются различные механизмы.

Усилие прижатия к кузову горизонтальной щетки обеспечивается за счет применения противовесов, уравновешивающих вес щетки, электродвигателя и редуктора, и пневматического механизма, перемещающего щетку в вертикальном направлении

Рисунок 2.3.- Механизмы прижатия к кузову вертикальных щеток: а — с помощью противовесов; б — за счет силы тяжести; в — с помощью пружины; г — с помощью пневмоцилиндров

Рама портала выполняется из стали, оцинкованной с применением метода горячей гальванизации. Движение портала осуществляется за счет электромеханического привода, установленного в одной из стоек. Все механизмы установки имеют брызгозащиту.

Струйные установки — однопортальные. Щетки в этих установках отсутствуют. Обработка ведется моющим раствором и чистой водой, подаваемыми под большим давлением через коллектор с форсунками на автомобиль. Часть форсунок закреплена на неподвижном коллекторе, другая часть находится на качающемся, вращающемся или имеющем два вида движения коллекторе. В остальном конструкция струйной моечной установки аналогична конструкции щеточной установки.

Установки струйно-щеточные представляют собой комбинацию струйной и щеточной установок. Они могут быть как одно-, так и двухпортальными. В первом случае дополнительно к щеточным механизмам добавлен коллектор с форсунками высокого давления. Питание этого коллектора осуществляется от отдельного водяного насоса высокого давления. Во втором случае на одном портале располагаются механизмы струйной установки, на втором — щеточной.

Туннельные установки. Конструктивно моечные установки, включенные в туннельную линию, аналогичны моечным механизмам портальных установок. Исключение составляют устройства для мойки дисков колес и днища автомобиля.

Для мойки дисков колес в большинстве туннельных установок применяются щеточные механизмы двух типов. В первом типе используются вращающиеся торцовые щетки, которые прижимаются к дискам при помощи консольных рычажных механизмов с пневматическим приводом. Во втором типе применяются горизонтальные щетки большого диаметра, ось которых расположена параллельно оси автомобиля. Этими щетками моются не только диски колес, но и пороги кузова.

Мойка днища кузова и арок колес производится с помощью струйных установок, смонтированных в приямках. Эти установки имеют коллектор с форсунками и механизм его движения. Обычно коллектор совершает качательное или возвратно-поступательное движение.

Чистый автомобиль, как и чистая обувь, является признаком настоящего мужчины. Автомойки стали обязательной принадлежностью каждого СТО. Это замечательно, только цена помывки колеблется в них от 300 то 1200 рублей. Мыть машину, хотя бы снаружи, нужно не меньше трех раз в месяц. Расход получается достаточно существенный. Да и оставлять свой автомобиль в чужих руках хочется как можно реже, но отмыть машину вручную с тем же качеством не удается.

Проблема решается приобретением мойки высокого давления — мобильного бытового специализированного агрегата для получения водяной струи высокого давления. С его помощью вполне возможно привести внешний вид автомобиля в порядок.

Устройство мойки высокого давления

В конструкцию мойки высокого давления входят:

- Электродвигатель

- Насос

- Автомат выключения двигателя

- Шланг для подачи воды

- Шланг высокого давления с рукояткой-пистолетом

- Насадки

- Кабель подключения к сети

- Корпус

Двигатель мойки высокого давления

Обычно используется коллекторный электродвигатель, чье устройство позволяет развивать значительную мощность при небольших размерах. Спецификой работы автомойки высокого давления являются частые включения и выключения двигателя. При этом пусковые токи превышают номинальные в 6 раз. Во избежание перегрева и выхода из строя, двигатель оборудуется системой воздушного охлаждения. Установленный в торце осевой вентилятор подает воздух из окружающей атмосферы во внутренний объем статора, а установленный на валу центробежный вентилятор создает добавочное разрежение и выбрасывает нагретый воздух назад в атмосферу. Таким способом удается смягчить тяжелый для электродвигателя повторно-пусковой режим.

Насос мойки высокого давления

Выходной вал двигателя через редуктор пускает в работу аксиальный поршневой насос, способный развить на выходе давление до 200 Бар. На самом деле, такое давление в бытовых автомойках не используется, обычно оно ограничивается диапазоном от 100 до 160 Бар. 1 Бар = 0.986923267 атмосферы, более привычной нам единицы измерения. При сравнении разных моделей моек по этому параметру можно принять их равными.

Чаще всего используется аксиальный поршневой насос с наклонным диском. В литом корпусе установлен блок цилиндров, по которым ходят поршни. Они упираются в наклонный диск, вращаемый электродвигателем. Выход цилиндров переключается гидрораспределителем. При вращении диска диск поочередно нажимает и отпускает поршни, создавая высокое давление на выходе насоса. В некоторых конструкциях осевых аксиальных насосов неподвижен диск, а вращается блок цилиндров, но принцип действия остается прежним.

Покупая мойку высокого давления, следует выяснить, из какого материала изготовлен корпус насоса и поршни. Пластиковые насосы не выдерживают длительной эксплуатации. Корпус должен быть изготовлен из какого-либо металла или сплава (к примеру, у моек NILFISK — из алюминия), а поршни — из специально закаленной стали. В профессиональных агрегатах встречаются даже поршни из металлокерамики, так что есть надежда, что они скоро появятся и в бытовых моделях.

В последние годы появился целый арсенал химических моющих средств для автомобилей. Продаются специальные насадки с емкостями для моек высокого давления. Использование автохимии требует давления Бар на выходе насоса. К сожалению, минимальное давление не всегда указывается в паспорте мойки. Обычно оно лежит в пределах а этого слишком много для работы с моющими средствами. При покупке мойки необходимо обязательно выяснять этот параметр, иначе впоследствии выяснится, что моющие средства использовать невозможно.

Автомат выключения двигателя

Обязательной деталью мойки высокого давления является датчик давления воды, установленный на выходе насоса. При включении мойки она начинает работать практически мгновенно после нажатия курка на рукояти. При отпускании курка струя закрывается, но в камере насоса остается вода под давлением. Если двигатель будет работать и дальше, то насос может просто разорвать. Автомат выключает двигатель при достижении предельного давления в камере насоса.

Большинство моделей моек высокого давления оборудованы термодатчиком, предотвращающим перегрев двигателя, и гидрозатвором, сбрасывающим давление в камере насоса при его превышении.

Шланг для подачи воды

Мойки высокого давления могут работать как из открытой емкости (например, ведра), так и от водопроводной сети. В последнем случае между водопроводом и шлангом обязательно должен быть установлен обратный клапан, предотвращающий пики давления.

Шланг высокого давления с рукояткой-пистолетом

Шланг высокого давления, которыми комплектуются мойки, проходят обязательные заводские испытания и имеют соответствующие сертификаты. Желательно, чтобы шланг был рассчитан на давление, большее, чем создает насос. В автомойках NILFISK, к примеру, рабочее давление шлангов на 10% больше, чем у насоса.

Моечный пистолет выполняет две функции — открывает и закрывает водяную струю и направляет ее в нужное место. Качественный моющий пистолет должен иметь предохранитель. Важно, чтобы у него было как можно больше степеней свободы — лучше, чтобы он мог вращаться во всех трех плоскостях. Шланг высокого давления жесткий и неповоротливый, без свободы вращения пистолета никогда не удастся достать до укромных уголков, где скапливается грязь.

Насадки

Кабель подключения к сети

Уберечь от воды сетевой кабель при работе мойки высокого давления не удастся никогда. Отсюда и повышенные требования к его безопасности. Розетка для подключения обязательно должна быть заземлена.

Выгодна ли покупка мойки высокого давления?

Наводя справки о мойках высокого давления, потенциальные покупатели часто задают вопросы про их моторесурс. Надо хорошо понимать, что подобные агрегаты имеют небольшое время жизни. Поршневые блоки быстро изнашиваются, двигатели перегреваются. Бытовые мойки высокого давления обычно рассчитаны на часов работы. Много это или мало?

Предположим, что машина моется раз в неделю. В году 52 недели, но делать эту операцию в домашних условиях можно только в теплое время года. Остается 26 недель. Среднее время мытья машины — четверть часа. То есть, за год будет израсходовано 6,5 часа. Даже при минимальном моторесурсе в 30 часов, его хватит на 4 с половиной года.

Теперь экономика. 26 заездов на автомойку обойдутся, как минимум, в 7800 рублей. Это больше цены автомойки среднего класса NILFISK C120.3-6. То есть, мойка высокого давления окупается в первый же год после ее приобретения.

Меры безопасности при эксплуатации мойки высокого давления

Мойка высокого давления — один из самых опасных бытовых приборов, как для владельца, так и для окружающих. Струя воды под давлением 100 Бар может разбить стекла, зеркала или фары, повредить глаза или уши. Для удержания пистолета в руках требуется усилие около 15 килограмм. При работе с мойкой высокого давления следует неукоснительно соблюдать следующие правила техники безопасности:

- Никогда не позволять пользоваться мойкой детям.

- Никогда не направлять струю на людей или животных, работающие механизмы или саму мойку.

- Никогда не чистить при помощи мойки высокого давления одежду, тем более, если она надета на человека.

- Крепко держать в руках моечный пистолет.

- Надевать защитные очки, чтобы предохранить глаза от вылетающей из-под струи грязи.

- Не пользоваться мойкой при температуре ниже 0 градусов.

- Полностью сматывать кабель питания с барабана, иначе он может перегреться.

- Розетка для подключения должна иметь заземляющий контакт. Желательно оборудование места подключения устройством защиты от тока остаточного разряда.

- Подключение мойки к водопроводу следует производить через обратный клапан.

Выводы

Мойка высокого давления, несомненно, полезный в быту агрегат, но требует к себе повышенного внимания. При грамотном использовании она экономит деньги и помогает содержать автомобиль в чистоте. Ее покупка оправдывает себя уже в первый год. Номенклатура подобных аппаратов на российском рынке достаточно широка, чтобы удовлетворить любую категорию потребителей.

Читайте также: