Лазерная закалка металлов реферат

Обновлено: 02.07.2024

Создание лазеров — совершило революцию в науке и технике. За два десятилетия после их возникновения формировались новые фундаментальные и прикладные направления физической оптики — оптическая квантовая электроника и нелинейная оптика. В настоящее время невозможно представить ни современные фундаментальные исследования, ни решение технических и технологических задач без использования лазеров.

Лазеры - это генераторы и усилители когерентного излучения в оптическом диапазоне, действие которых основано на индуцированном (вызванном полем световой волны) излучении квантовых систем - атомов, ионов, молекул, находящихся в состояниях, существенно отличных от термодинамического равновесия. Лазеры, как и мазеры, генераторы и усилители СВЧ диапазона, называют еще квантовыми генераторами (усилителями), поскольку поведение участвующих в их работе частиц описывается законами квантовой механики. Принципиальным отличием лазеров от всех других источников света (тепловых, газоразрядных и др.), представляющих собой по сути дела источники оптического шума, является высокая степень когерентности лазерного излучения. С созданием лазеров в оптическом диапазоне появились источники излучения, аналогичные привычным в радиодиапазоне генераторам когерентных сигналов, способные успешно использоваться для целей связи и передачи информации, а по многим своим свойствам - направленности излучения, полосе передаваемых частот, низкому уровню шумов, концентрации энергии во времени и т.д. - превосходящие классические устройства радиодиапазона.

Глава I. Лазер. История создания. Принцип действия.

История создания лазера

Слово "лазер" составлено из начальных букв в английском словосочетании Light Amplification by Stimulated Emission of Radiation, что в переводе на русский язык означает: усиление света посредством вынужденного испускания. Таким образом, в самом термине лазер отражена так фундаментальная роль процессов вынужденного испускания, которую они играют в генераторах и усилителях когерентного света. Поэтому историю создания лазера следует начинать с 1917 г., когда Альберт Эйнштейн впервые ввел представление о вынужденном испускании.

Это был первый шаг на пути к лазеру. Следующий шаг сделал советский физик В. А. Фабрикант, указавший в 1939 г. на возможность использования вынужденного испускания для усиления электромагнитного излучения при его прохождении через вещество. Идея, высказанная В. А. Фабрикантом, предполагала использование микросистем с инверсной заселенностью уровней. Позднее, после окончания Великой Отечественной войны В. А. Фабрикант вернулся к этой идее и на основе своих исследований подал в 1951 г. заявку на изобретения способа усиления излучения при помощи вынужденного испускания. На эту заявку было выдано свидетельство, в котором под рубрикой "Предмет изобретения" было написано: "Способ усиления электромагнитных излучений (ультрафиолетового, видимого, инфракрасного и радиодиапазонов волн), отличающейся тем, что усиливаемое излучение пропускают через среду, в которой с помощью вспомогательного излучения или другим путем создают избыточною по сравнению с равновесной концентрацию атомов, других частиц или их систем на верхних энергетических уровнях, соответствующих возбужденным состояниями".

Первоначально этот способ усиления излучения оказался реализованным в радиодиапазоне, а точнее в диапазоне сверхвысоких частот. В мае 1952 г. на Общесоюзной конференции по радиоспектроскопии советские физики Н. Г. Басов и А. М. Прохоров сделали доклад о принципиальной возможности создания усилителя излучения в СВЧ диапазоне. Они назвали его "молекулярным генератором". Практически одновременно предложение об использовании вынужденного испускания для усиления и генерирования миллиметровых волн было высказано в Колумбийском университете в США американским физиком Ч. Таунсом.

В 1954 г. молекулярный генератор, названный вскоре мазером, стал реальностью. Он был разработан и создан независимо и одновременно в двух точках земного шара - в Физическом институте имени П. Н. Лебедева Академии наук СССР и в Колумбийском Университете в США.

Впоследствии от термина "мазер" и произошел термин "лазер" в результате замены буквы "М" (начальная буква слова Microwave - микроволновой) буквой "L" (начальная буква слова Light - свет). В основе работы, как мазера, так и лазера лежит один и тот же принцип - принцип, сформулированный . В. А. Фабрикантом. Появление мазера означало, что родилось новое направление в науке и технике. Вначале его называли квантовой радиофизикой, а позднее стали называть квантовой электроникой.

В 1955 г. Н. Г. Басов и А. М. Прохоров обосновали применение метода оптической накачки для создания инверсной заселенности уровней. В 1957 г. Н. Г. Басов выдвинул идею использования полупроводников для создания квантовых генераторов; при этом он предложил использовать в качестве резонатора специально обработанные поверхности самого образца. В том же году В. А. Фабрикант и Ф. А. Бутаева наблюдали эффект оптического квантового усиления в опытах с электрическим разрядом в смеси паров ртути и небольших количествах водорода и гелия. В 1958 г. А. М. Прохоров и независимо от него американский физик Ч. Таунс теоретически обосновали возможность применения явления вынужденного испускания в оптическом диапазоне; он выдвинули идею применения в оптическом диапазоне не объемных, а открытых резонаторов. Заметим, что конструктивно открытый резонатор отличается от объемного тем, что убраны боковые проводящие стенки и линейные размеры резонатора выбраны большими по сравнению с длинной волны излучения.

В том же 1960 г. американскими физиками А. Джавану, В. Беннету, Э. Эрриоту удалось получить генерацию оптического излучения в электрическом разряде в смеси гелия и неона. Так родился первый газовый лазер, появление которого было фактически подготовлено экспериментальными исследованиями В. А. Фабриканта и Ф. А. Бутаевой, выполненными в 1957 г.

Начиная с 1961 г., лазеры разных типов (твердотельные и газовые) занимают прочное место в оптических лабораториях. Осваиваются новые активные среды, разрабатывается и совершенствуется технология изготовления лазеров. В 1962-1963 гг. в СССР и США одновременно создаются первые полупроводниковые лазеры.

Принцип действия лазеров

Чтобы понять принцип работы лазера, нужно более внимательно изучить процессы поглощения и излучения атомами квантов света. Атом может находиться в различных энергетических состояниях с энергиями E1, E2 и т. д. В теории Бора эти состояния называются стабильными. На самом деле стабильным состоянием, в котором атом может находиться бесконечно долго в отсутствие внешних возмущений, является только состояние с наименьшей энергией. Это состояние называют основным. Все другие состояния нестабильны. Возбужденный атом может пребывать в этих состояниях лишь очень короткое время, порядка 10–8 с, после этого он самопроизвольно переходит в одно из низших состояний, испуская квант света, частоту которого можно определить из второго постулата Бора. Излучение, испускаемое при самопроизвольном переходе атома из одного состояния в другое, называют спонтанным. На некоторых энергетических уровнях атом может пребывать значительно большее время, порядка 10–3 с. Такие уровни называются метастабильными. Переход атома в более высокое энергетическое состояние может происходить при резонансном поглощении фотона, энергия которого равна разности энергий атома в конечном и начальном состояниях. Переходы между энергетическими уровнями атома не обязательно связаны с поглощением или испусканием фотонов . Атом может приобрести или отдать часть своей энергии и перейти в другое квантовое состояние в результате взаимодействия с другими атомами или столкновений с электронами. Такие переходы называются безизлучательными. В 1916 году А. Эйнштейн предсказал, что переход электрона в атоме с верхнего энергетического уровня на нижний может происходить под влиянием внешнего электромагнитного поля, частота которого равна собственной частоте перехода. Возникающее при этом излучение называют вынужденным или индуцированным. Вынужденное излучение обладает удивительным свойством. Оно резко отличается от спонтанного излучения. В результате взаимодействия возбужденного атома с фотоном атом испускает еще один фотон той же самой частоты, распространяющийся в том же направлении. На языке волновой теории это означает, что атом излучает электромагнитную волну, у которой частота, фаза, поляризация и направление распространения точно такие же, как и у первоначальной волны. В результате вынужденного испускания фотонов амплитуда волны, распространяющейся в среде, возрастает. С точки зрения квантовой теории, в результате взаимодействия возбужденного атома с фотоном, частота которого равна частоте перехода, появляются два совершенно одинаковых фотона-близнеца. Именно индуцированное излучение является физической основой работы лазеров.

На рис. 1 схематически представлены возможные механизмы переходов между двумя энергетическими состояниями атома с поглощением или испусканием кванта.

Условное изображение процессов (a) поглощения, (b) спонтанного испускания и (c) индуцированного испускания кванта.

Рассмотрим слой прозрачного вещества, атомы которого могут находиться в состояниях с энергиями E1 и E2 > E1. Пусть в этом слое распространяется излучение резонансной частоты перехода ν = ΔE / h. Согласно распределению Больцмана, при термодинамическом равновесии большее количество атомов вещества будет находиться в нижнем энергетическом состоянии. Некоторая часть атомов будет находиться и в верхнем энергетическом состоянии, получая необходимую энергию при столкновениях с другими атомами. Обозначим населенности нижнего и верхнего уровней соответственно через n1 и n2 n1, т. е. создать инверсную населенность уровней. Такая среда является термодинамически неравновесной. Идея использования неравновесных сред для получения оптического усиления впервые была высказана В. А. Фабрикантом в 1940 году. В 1954 году русские физики Н. Г. Басов и А. М. Прохоров и независимо от них американский ученый Ч. Таунс использовали явление индуцированного испускания для создания микроволнового генератора радиоволн с длиной волны λ = 1,27 см. За разработку нового принципа усиления и генерации радиоволн в 1964 году все трое были удостоены Нобелевской премии. Среда, в которой создана инверсная населенность уровней, называется активной. Она может служить резонансным усилителем светового сигнала. Для того, чтобы возникала генерация света, необходимо использовать обратную связь. Для этого активную среду нужно расположить между двумя высококачественными зеркалами, отражающими свет строго назад, чтобы он многократно прошел через активную среду, вызывая лавинообразный процесс индуцированной эмиссии когерентных фотонов. При этом в среде должна поддерживаться инверсная населенность уровней. Этот процесс в лазерной физике принято называть накачкой. Начало лавинообразному процессу в такой системе при определенных условиях может положить случайный спонтанный акт, при котором возникает излучение, направленное вдоль оси системы. Через некоторое время в такой системе возникает стационарный режим генерации. Это и есть лазер. Лазерное излучение выводится наружу через одно (или оба) из зеркал, обладающее частичной прозрачностью. На рис. 2 схематически представлено развитие лавинообразного процесса в лазере.

Развитие лавинообразного процесса генерации в лазере.

Особенности лазерного излучения

Лазерные источники света обладают рядом существенных преимуществ по сравнению с другими источниками света:

1. Лазеры способны создавать пучки света с очень малым углом расхождения (около 10-5 рад).

2. Свет лазера обладает исключительной монохроматичностью. В отличие от обычных источников света, атомы которых излучают свет независимо друг от друга, в лазерах атомы излучают свет согласованно. Поэтому фаза волны не испытывает нерегулярных изменений.

3. Лазеры являются самыми мощными источниками света. В узком интервале спектра кратковременно (в течение промежутка времени продолжительностью порядка 10-13 с) у некоторых типов лазеров достигается мощность излучения 1017 Вт/см2

Классификация лазеров

Классификация лазеров производиться с учетом как типа активной среды, так и способа ее возбуждения ( способа накачки ). По способу накачки следует, прежде всего, выделить два способа – оптическую накачку и накачку с использованием самостоятельного электрического разряда. Оптическая накачка имеет универсальный характер. Она применяется для возбуждения самых различных активных сред – диэлектрических кристаллов, стекол, полупроводников, жидкостей, газовых смесей. Оптическое возбуждение может использоваться так же как составной элемент некоторых других способов накачки. Накачка с использованием самостоятельного электрического разряда применяется в разряженных газообразных активных средах – при давлении 1….10 мм рт. ст. Соответствующие типы лазеров объединяют общим термином газоразрядные лазеры.

Классификация лазеров по активной среде и области применения:

Гелий-неоновые лазеры (HeNe) (543 нм, 632,8 нм, 1,15 нм, 3,39 нм)

Аргоновые лазеры (458 нм, 488 нм или 514,5 нм)

Лазеры на углекислом газе (9,6 мкм и 10,6 мкм) используются в промышленности для резки и сварки материалов, имеют мощность до 100 кВт

Лазеры на монооксиде углерода. Требуют дополнительного охлаждения, однако имеют большую мощность — до 500 кВт

Эксимерные газовые лазеры, дающие ультрафиолетовое излучение. Используются при производстве микросхем(фотолитография) и в установках коррекции зрения. F2 (157 нм), ArF (193 нм), KrCl (222 нм), KrF (248 нм), XeCl (308 нм), XeF (351 нм)

рубиновые (694 нм), александритовые (755 нм), массивы импульсных диодов (810 нм), Nd:YAG (1064 нм), Ho:YAG (2090 нм), Er:YAG (2940 нм). Используются в медицине.

Алюмо-иттриевые твердотельные лазеры с неодимовым легированием (Nd:YAG) — инфракрасные лазеры большой мощности, используемые для точной резки, сварки и маркировки изделий из металлов и других материалов

Кристаллические лазеры с иттербиевым легированием, такие как Yb:YAG, Yb:KGW, Yb:KYW, Yb:SYS, Yb:BOYS, Yb:CaF2, или на основе иттербиевого стекловолокна; обычно работают в диапазоне 1020—1050 нм; потенциально самые высокоэффективные благодаря малому квантовому дефекту; наибольшая мощность сверхкоротких импульсов достигнута на Yb:YAG-лазере. Волоконные лазеры с иттербиевым легированием обладают рекордной непрерывной мощностью среди твердотельных лазеров (десятки киловатт)

алюмо-иттриевые с эрбиевым легированием, 1645 нм

алюмо-иттриевые с тулиевым легированием, 2015 нм

алюмо-иттриевые с гольмиевым легированием, 2096 нм, Эффективный ИК-лазер, излучение поглощается влажными материалами толщиной менее 1 мм. Обычно работает в импульсном режиме и используется в медицине.

Титан-сапфировые лазеры. Хорошо перестраиваемый по длине волны инфракарасный лазер, используемый для генерации сверхкоротких импульсов и в спектроскопии

Лазеры на эрбиевом стекле, изготавливаются из специального оптоволокна и используются как усилители в оптических линиях связи.

Микрочиповые лазеры. Компактные интегрированные импульсные твердотельные лазеры, наиболее широко используются в сверхъярких лазерных указках

Полупроводниковые лазерные диоды

Самый распространенный тип лазеров: используются в лазерных указках, лазерных принтерах, телекоммуникациях и оптических носителях информации(CD/DVD). Мощные лазерные диоды используются для накачки современных твердотельных лазеров.

Лазеры с внешним резонатором (External-cavity lasers), используются для создания этиловом

Лазеры с квантовым каскадом спирте или этиленгликоле. Позволяют осуществлять пререстройку длины волны излучения в диапазоне от 350 нм до 850 нм (в зависимости от типа красителя). Применение - спектроскопия, медицина (в т.ч. фотодинамическая терапия), фотохимия. высокоэнергетических импульсов

Лазеры на красителях Тип лазеров, использующий в качестве активной среды раствор органических красителей

Лазеры на свободных электронах

YAG — алюмо-иттриевый гранат

KGW — калий-гадолиниевый вольфрамат

YLF — фторид иттрия-лития

На режимах, не вызывающих разрушения материала, реализуются различные процессы лазерной поверхностной обработки. В основе этих процессов лежат необычные структурные и фазовые изменения в материале, возникающие вследствие сверхвысоких скоростей его нагрева и последующего охлаждения в условиях лазерного облучения. Важную роль при этом играют возможность насыщения поверхностного слоя элементами окружающей среды, рост плотности дислокаций в зоне облучения и другие эффекты.

2.1. Виды поверхностной лазерной обработки

В зависимости от степени развития указанных явлений в материале различают несколько видов поверхностной лазерной обработки (табл. 1), возможность реализации которых определяется основном уровнем плотности мощности излучения.

Упрочнение без фазового перехода предполагает структурные изменения в материале при уровне плотности мощности излучения, не приводящем к расплавлению облученной зоны. При этом виде обработки сохраняется исходная шероховатость обрабатывающей поверхности. Быстрый локальный нагрев поверхности и последующее охлаждение за счет теплоотвода в массив материала приводят к образованию в поверхностном слое стали специфической высоко-дисперсной, слаботравящейся, дезориентированной в пространстве структуры, имеющей микротвердость, в 2—4 раза превышающую микротвердость основы (матрицы). При малых плотностях мощности, скоростях нагрева и охлаждения, не превышающих критических значений, может быть реализован режим отжига (отпуска) ранее закаленных материалов. Необходимость такой операции возникает, например, при изготовлении листовых пружин, отбортовке краев обоймы подшипника и т. п. Упрочнение с фазовым переходом предполагает плавление материала в облученной зоне. Этот вид упрочнения требует более высокой плотности мощности излучения, что позволяет добиться значительных глубин упрочненного слоя. Поверхность этого слоя имеет характерное для закалки из жидкого состоянии дендритное строение. Затем идет ЗТВ, а между ней и материалом основы расположена переходная зона. При данном виде поверхностной обработки, естественно, нарушается исходная шероховатость, что тре бует введения в технологический процесс изготовления изделия дополнительной финишной операции (шлифования).

При реализации рассмотренных видов обработки не требуется специальной среды, процесс проводится на воздухе. При этом возможна частичная диффузия составляющих воздуха в облученную зону.

При следующем виде поверхностной обработки — лазерном легировании для насыщения поверхностного слоя легирующими элементами требуется специальная среда (газообразная, жидкостная, твердая). В результате на обрабатываемой поверхности образуется новый сплав, отличный по составу и структуре от матричного материала.

Суть и основные виды лазерной обработки. Технологический процесс термоупрочнения с помощью лазера. Схема сечения дорожек упрочнения с перекрытием. Улучшение кромки упора подвижного к муфте пусковой предохранительной погружного насоса для нефтедобычи.

| Рубрика | Физика и энергетика |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 18.05.2017 |

| Размер файла | 1,1 M |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Лазерная обработка материалов, в том числе и термообработка, основана на использовании лазерного излучения, которое позволяет создавать на очень небольшом участке поверхности высокие плотности теплового поля, необходимые для интенсивного нагрева или расплавления.

По своей сути, лазеры - это генераторы света. При их воздействии на поверхность обрабатываемых сплавов часть потока лазерного излучения отражается от нее, а остальная часть проникает на малую глубину. Количество отраженного излучения зависит от природы материала и предварительной подготовки поверхности.

Энергия лазерного излучения практически полностью поглощается электронами в поверхностном слое толщиной 10-6 -10-7 м. Вследствие этого температура резко повышается. Последующий нагрев металла осуществляется за счет теплопроводности материала. Процессы распространения теплоты зависят от интенсивности теплового воздействия и от коэффициента теплопроводности материала. Основным показателем, определяющим эффективность поглощения лазерного излучения металлами, является состояние поверхности. Для увеличения эффективности поглощения целесообразно применять нанесение покрытий с низкой отражающей способностью. В настоящее время используют химические, углеродистые, лакокрасочные и водорастворимые покрытия. В производственных условиях часто используется фосфатирование поверхностей.

Основные виды лазерной обработки можно расположить в следующей последовательности, в зависимости от количества передаваемой энергии: поверхностная термообработка, лазерная сварка, лазерная резка. Эффективность того или иного вида лазерной обработки в первую очередь определяется плотностью мощности лазерного излучения Е в зоне обработки. При Е=104 - 105 Вт/см2 происходит активный локальный разогрев материала без оплавления. Оплавление и испарение металла происходит при более высоких показателях - до 1010 Вт/см2.

Производят локальную микрозакалку рабочих частей, деталей и инструмента: пуансонов, сверл, разверток, игл, цапф осей и т. д. Процесс закалки сводится к дозированному нагреву участка изделия, подвергаемого закалке, до необходимой температуры и последующему охлаждению жидкостью или струей газа. В зависимости от расположения фокального пятна фокусирующей линзы относительно нагреваемой поверхности можно осуществить поверхностную закалку или закалку на всю толщину изделия. На рис. 94 приведена схема закалки цапфы изделия. Изделие 1 пинцетом укладывают в приспособление, ориентируют относительно фокального пятна или луча лазера и закрепляют прижимом. При подаче импульса световой энергии на поверхность цапфы происходит ее местный разогрев. Охлаждающую жидкость или газ подают в зону нагрева через сопло. Ориентирование изделия и наблюдение за процессом закалки ведут через оптическую систему. В связи с кратковременностью нагрева изделия и быстротечностью процессов окисление поверхности незначительное, а для его полного исключения закалку ведут в защитной среде или в вакууме.

Техника безопасности при работе на лазерных установках. При работе на лазерных установках значительное внимание должно быть уделено вопросам техники безопасности. Наибольшую опасность представляет поражение излучением участков тела и особенно глаз. Следует иметь в виду, что излучение с некоторыми спектрами волн является невидимым невооруженным глазом, что особенно опасно. Для предотвращения поражения таким излучением лазер следует оградить кожухом из материала, отражающего или поглощающего инфракрасное излучение.

Для предохранения зрения от воздействия отраженных лучей лазера принципиально возможны способы, основанные на использовании фототропных веществ, свечей Керра и цветных стекол. Наибольшее распространение получил последний способ. Так, для защиты зрения от излучения с длиной волн в диапазоне 0,694-- 1,5 мкм служат сине-зеленые поглощающие светофильтры из стекла СЗС-2 толщиной 3 мм. Очки с использованием этих стекол обеспечивают достаточно хорошую видимость. Для защиты лица от - брызг расплавленного материала необходимо применение щитков из органического стекла и других прозрачных пластмасс.

Определенную опасность представляют токсические пары и газы, образующиеся при обработке лазерным лучом. Для полного исключения влияния световых и других эффектов, возникающих при лазерной обработке, наблюдение за процессами целесообразно осуществлять с помощью телевизионных установок.

Лазерная закалка

Лазерную закалку обычно делают при 103 - 104 Вт/см2. При этом сам процесс закалки происходит за счет интенсивного отвода тепла вглубь металла - процесс самозакалки. При лазерной закалке обычно используют лазеры непрерывного действия, они позволяют производить обработку со скоростью 102 - 104 мм/мин. После обработки на поверхности сплава получается закаленная полоса. При закалке больших площадей поверхностей сплавов закалку производят полосами, при этом рекомендуется делать небольшие отступы между этими полосами для предотвращения появления мягких пятен (зон отпуска). После закалки поверхностный слой состоит из зоны оплавления, зоны термического влияния, переходной зоны - зоны отпуска с низкой твердостью и зоны основного металла. Зона термического влияния может представлять собой слой мартенсита насыщенного углеродом и ниже слой неполной закалки. Насыщение азотом происходит из воздуха при воздействии высоких температур.

Лазерная закалка различных сталей

Заэвтектоидные стали рекомендуется упрочнять, используя режимы, обеспечивающие получение структур с нерастворёнными карбидами, т.е. процесс лазерной термообработки необходимо проводить с наибольшими скоростями охлаждения. Для этих сталей эффективной считается импульсная закалка с оплавлением поверхности. В среднеуглеродистых легированных сталях типа 40Х, 38ХМ, 65Г, при обработке с минимальным оплавлением, твердость получается выше, чем в среднеуглеродистых сталях без легирующих элементов. Для получения наибольшей твердости в высоколегированных сталях, рекомендуется упрочнять их при малой длительности лазерного излучения. Высоколегированные инструментальные стали типа Х12 и Р18 рекомендуется обрабатывать в узком интервале режимов лазерной обработки, при которых в мартенсите содержится достаточное количество углерода, а растворение карбидов находится в начальной стадии. При лазерной термообработке чугунов образуется зона оплавления и зона закалки, а переходная зона выявляется редко. При обработке с оплавлением, графит растворяется в расплаве, а после охлаждения в зоне оплавления формируется структура белого чугуна. Упрочнять чугуны следует при невысокой плотности и небольшой скорости обработки. лазерный обработка термоупрочнение насос

Использование лазерного упрочнения позволяет обеспечить улучшение многих эксплуатационных показателей: износостойкости, теплостойкости, остаточных напряжений в упрочненном слое, механических характеристик, коррозионной стойкости и др.

Кроме лазерной термообработки, в зависимости от соотношения времени воздействия излучения и плотности мощности этого излучения, применяются и другие методы лазерной обработки. Например, лазерное легирование, нанесение покрытий, резка, сварка и т.д.

Классификация лазеров

В зависимости от рабочего тела, лазеры могут быть твердотельные, жидкостные, полупроводниковые и газовые. В зависимости от типа воздействия могут быть импульсными и непрерывного действия.

Основные параметры лазерной обработки

В качестве технологических, при лазерной термообработке используют следующие параметры: когерентность и монохроматичность; интенсивность, измеряемая плотность тока в непрерывном режиме или энергия импульса в импульсном режиме; длина волны; угловая расходимость (обычно 0,01-0,1 градуса); время воздействия на металл.

Схема локальной лазерной закалки

Лазерное термоупрочнение

Термическое упрочнение материалов и сплавов лазерным излучением основано на локальном нагреве участка поверхности под воздействием излучения и последующем охлаждении этого поверхностного участка со сверхкритической скоростью в результате теплоотвода теплоты во внутренние слои металла. При этом время нагрева и время охлаждения незначительны, практически отсутствуют выдержка при температуре нагрева. Эти условия обеспечивают высокие скорости нагрева и охлаждения обрабатываемых поверхностных участков.

Технологический процесс лазерного термоупрочнения определяется следующими входными параметрами и характеристиками:

· диаметр пятна фокусирования Dп;

· время облучения или скорость обработки, т.е. скорость перемещения пятна по детали Vп;

· распределение мощности по облучаемой поверхности (в пятне).

Характеристики в зоне лазерного воздействия на металл:

· температура нагрева ТН;

· скорость нагрева VН;

· время нагрева tН;

· скорость охлаждения VО;

· термический цикл Tц = 0,3…0,5с.

Особенности технологии лазерного термоупрочнения выгодно отличаются от других методов закалки:

· В отличие от известных процессов термоупрочнения: объемной закалкой, токами высокой частоты, электронагревом, закалкой из расплава и другими способами нагрев при лазерной закалке является не объемным, а локальным, поверхностным процессом, что исключает изменение как макро так и микрогеометрии обрабатываемых деталей;

· Упрочнение лучом лазера осуществляется без оплавления поверхности - это исключает изменение шероховатости и необходимость в последующей механообработке (шлифовка, полировка и т.д);

· Термический цикл, при лазерном упрочнении по выше перечисленным характеристикам, самый быстрый по сравнению с термическими циклами всех остальных существующих методов закалки и составляет 0,3…0,5 с. Эти условия обеспечивают высокие скорости нагрева и охлаждения обрабатываемых поверхностных участков в результате чего достигаются высокая твердость поверхности, высокая дисперсность и однородность структуры, уменьшение коэффициента трения, увеличение несущей способности поверхностных слоев и другие параметры;

· Высокая производительность данной технологии характеризуется автоматизацией процесса лазерного термоупрочнения и исключением необходимости термообработки всей детали, а лишь локальных участков подверженных износу;

· отсутствие проблем прочности связи (адгезии) упрочненного слоя с основной массой детали, как, например, при использовании технологии напыления;

· Возможность упрочнения поверхностей любой сложности и геометрии благодаря современному лазерному технологическому оборудованию;

· Возможность упрочнения и модифицирования поверхностей широчайшей номенклатуры материалов с повышением их эксплуатационных характеристик, что позволяет во многих случаях заменять дорогостоящие, сложнолегированные материалы, используемые часто с целью обеспечения необходимой износостойкости поверхностей, на более простые, дешевые и доступные с приданием им нужных эксплуатационных характеристик.

Области применения технологии лазерного термоупрочнения:

· в системе железнодорожного транспорта - это быстроизнашивающиеся поверхности надрессорных балок, боковых рам, колесных пар, автосцепок, различных валов и т.д.;

· в металлургии - поверхности прокатных валов разных типоразмеров, фильер, крупногабаритных нагруженных зубчатых колес и т.д.; в машиностроении и в станкостроении - трущиеся поверхности направляющих станков и прессов, ходовых винтов и шлицевых валов, посадочных мест ступенчатых валов, поверхности трения муфт, штоков, рычагов, деталей насосов и т.д.;

· в сфере нефтегазодобычи и геологоразведки - поверхности резьбовых соединений труб, рабочих органов (коронок) буровых установок, деталей погружных насосов и т.д.;

· в инструментальном производстве - режущие кромки вырубных штампов, особенно крупногабаритных дорогостоящих с длительным циклом изготовления, поверхности штампов объемной холодной и горячей штамповки, режущих инструментов, ножей гильотинных и т.д.;

· в моторостроении (особенно мощных двигателей для судов и локомотивов) - поверхности шеек коленчатых валов, распредвалов, седел клапанов, гильз цилиндров и т.д.;

· в сфере производства, ремонта и эксплуатации дорожно-строительной техники - износостойкость и ресурс деталей гидроаппаратуры, ножей грейдерных и бульдозерных, бил роторов для дробления щебня, звездочек и натяжных колес гусеничных экскаваторов и тракторов, зубьев ковшей экскаваторов и т.д.;

· в стеклотарной отрасли - кромки и поверхности форм для литья стеклотары;

· в производстве газотурбинных двигателей - это поверхности лопаток и других быстроизнашивающихся деталей;

· в сфере производства, ремонта и эксплуатации сельскохозяйственной техники - это рабочие органы почвообрабатывающей техники (плужиых лемехов, дисков борон, ножей культиваторов и т.д.);

· в оборонной промышленности, в частности, ресурс стволов артиллерийских установок;

· в сфере производства подшипников разных типоразмеров (прежде всего, крупных и особо крупных) для различных отраслей и условий эксплуатации и т.д.

Лазерное термоупрочнение деталей осуществляется на нашем современном технологическом оборудовании собственной разработки - АЛТКУ-3.

Автоматизированный лазерный технологический комплекс для термоупрочнения поверхностей деталей АЛТКУ-3.

Комплексы предназначены для эксплуатации в производственных условиях как машиностроительных, металлургических, моторостроительных, ремонтных и других крупных предприятий, так и отдельных самостоятельных малых предприятий - лазерных центров.

Принципиально важными отличительными особенностями этих комплексов и технологии с их использованием являются:

1. Специально сформированное распределение плотности мощности лазерного излучения в пятне воздействия на обрабатываемую поверхность, обеспечивающее равномерный и стабильный тепловвод в зону обработки при любом направлении движения луча по поверхности и, соответственно, максимально равномерное и стабильное качество упрочненного слоя без оплавления поверхности.

Схема сечения дорожки упрочнения.

Схема сечения дорожек упрочнения с перекрытием.

2. Возможность радикального повышения износостойкости поверхности за счет необходимых структурно-фазовых изменений поверхностного слоя без его оплавления, без необходимости специальных подготовительных и заключительных доводочных операций.

3. Возможность многокоординатного манипулирования лучом по программе и дополнительного манипулирования обрабатываемой деталью, обеспечивающая широчайшие технологические возможности обработки любых сложных поверхностей объемных деталей.

Технические характеристики АЛТКУ-3

Примеры применения технологии лазерного термоупрочнения на АЛТКУ-3.

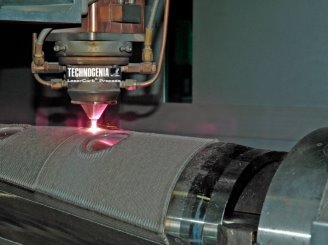

Рис.1 Процесс упрочнения эвольвенты зубьев ведущего вала-шестерни. Сталь 38ХНЗМФА. Твердость после упрочнения 56-59HRC. (вес - 2,5т).

Рис.2 Процесс упрочнения рабочей кромки упора подвижного к муфте пусковой предохранительной погружного насоса для нефтедобычи. Сталь 45 Твердость упрочненной кромки 59 - 62 HRC.

Рис.3 Процесс упрочнения смесителя фракций гранитного щебня. Сталь 20. Твердость после упрочнения 39-42 HRC.

Рис.4 Процесс упрочнения зубчатого колеса. Сталь 40ХН3А. Твердость рабочеповерхности зубьев после упрочнения 59 - 61 HRC.

Рис.5 Процесс упрочнения днища бункера.

Рис.6 Полуформа чистовая для литья стеклотары. Чугун низколегированный. Твердость рабочей кромки после упрочнения 53 - 57 HRC.

Рис.7в Детали формоснастки для стеклотары.

1) матрица вырубного штампа(сталь Х12МФ); 2) матрица вырубного штампа (сталь Х12М); 3) матрица вырубного штампа (сталь 4Х5МФС); 4)пуансон(Х12М).

Подобные документы

Явление вынужденного (индуцированного) излучения как физическая основа работы лазера. Строение лазера (источник энергии, рабочее тело и система зеркал). Характеристика дополнительных устройств в лазерной системе для получения различных эффектов.

презентация [673,0 K], добавлен 17.12.2014

История разработки лазера и устройство типичной лазерной установки. Сравнительный анализ схемы движения электронов, излучения световых волн и принцип действия лампы и лазера. Лазер как открытая система с фазовым переходом, принципы его самоорганизации.

реферат [301,0 K], добавлен 26.09.2009

Роль эффекта "накопления" в непрозрачном твердом теле под действием излучения лазера, с помощью регистрации ионизационного состава плазмы, эмитированных с поверхности твердых тел при многократном облучении. Использование метода масс-спектрометрии.

статья [13,3 K], добавлен 22.06.2015

История создания лазера, их виды: твердотельные, полупроводниковые, на красителях, газовые, эксимерные, химические, волоконные, вертикально-излучающие. Положительное и отрицательное влияние излучения на организм. Обеспечение лазерной безопасности.

презентация [159,4 K], добавлен 06.12.2015

Характеристика лазеров — приборов, создающих интенсивный пучок света. Создание Теодором Мейманом первого аналогичного прибора, работающего в оптическом диапазоне. Принципы работы газового лазера. Главное преимущество лазерной работы с металлами.

В настоящее время невозможно представить изготовление деталей без финишной упрочняющей обработки. С её помощью можно повысить прочностные характеристики любого металла. В зависимости от состава и назначения заготовки, её можно подвергать разным видам упрочняющей обработки таким, как: отжиг, закалка, старение и химико-термическая обработка, а также поверхностное упрочнение лазером. В нашей статье речь пойдет о лазерном наклёпе поверхности титановых сплавов.

Изделия из титана чаще всего применяются в авиа и ракетостроении. Например, наиболее трудоемким является производство моноколес, представляющих собой диск с лопастями для забора воздуха, а так же изготовления отдельных лопаток. Всем известно, что остаточные напряжения после проточки лопастей, могут согнуть лопатки, приведя изделие в негодность. А так как титан металл не из дешевых, то такой брак, нанесет серьёзный ущерб предприятию. Для снятия остаточных напряжений применяется термическая обработка готовых изделий и лазерный наклёп для увеличения прочности поверхности.

Для снятия напряжений чаще всего изделия из титана подвергают отжигу. Широко применяется вакуумный отжиг, который позволяет уменьшить содержание водорода в титановых сплавах, что приводит к уменьшению склонности к замедленному разрушению и коррозийному растрескиванию. Для снятия небольших внутренних напряжений применяют неполный отжиг при 550–650 град. Титановые сплавы имеют низкое сопротивление износу и при использовании в узлах трения обязательно подвергаются либо химико-термической обработке, либо лазерному наклёпу (Рис. 1).

Рис. 1. Лазерный наклёп

Однако существует и более прогрессивная технология упрочнения поверхности по схожему методу — использование в качестве источника бомбардирования мощный твердотельный лазер. Эта технология отчасти похожа на плазменное напыление, но только отчасти.

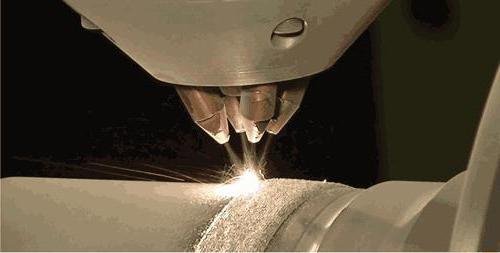

При лазерном упрочнении используются импульсы с высокой интенсивностью — до 10*10 Вт/см², это позволяет создать мощную ударную волну, направленную на упрочняемый материал. В деталях этот процесс выглядит следующим образом: на упрочняемую поверхность перед обработкой наносят два слоя, один из которых поглощает лазерное излучение — это нижний слой прилегающий к металлу, а второй слой прозрачный, он находится на поверхности. В качестве поглощающего слоя используют специальную краску, а качестве прозрачно слоя сверху, обычно используют воду. Направленный на эти слои луч лазера беспрепятственно проходит через воду и начинает интенсивно испарять второй, нижний слой краски. Однако в это время слой воды начинает препятствовать резкому образования газа от испаряющегося нижнего слоя. Соответственно, энергия от образующегося газа взаимодействует в сторону, обратную от слоя воды, т. е. в сторону металла, упрочняя его таким образом. Т. к. весь вышеописанный процесс проходит крайне быстро, то упрочняющий эффект весьма ощутим, а глубина упрочнения, может достигать 1 мм (при упрочнении металлическими шариками предельной считалась глубина в 0,4 мм) (Рис. 2).

Рис. 2. Шероховатость поверхности после обработки

Рис. 3. Обработка 4-мя пучками лазера

Преимущества лазерного упрочнения заключаются в уменьшении объема дополнительной обработки и возможность обработки неоднородных трехмерных заготовок. Благодаря незначительному тепловому воздействию деформация остается на ограниченном уровне, издержки на дополнительную обработку уменьшаются или не возникают вовсе [2].

Выводы.

Очевидно, что лазерное упрочнение поверхности заметно улучшает прочностные характеристики титановых сплавов. В данной статье проведен обзор метода. В следующих статьях планируется провести ряд исследований поверхностного слоя различных марок титана, а так же при различных параметрах. Исследование прочностных характеристик для каждого из режимов, подобранных экспериментальным путем. Планируется провести исследования методами проффилометрии, РФА исследования, а так же исследования методами растровой электронной микроскопии.

Основные термины (генерируются автоматически): лазерное упрочнение, дополнительная обработка, лазер, металлическая поверхность, сложная форма, слой, химико-термическая обработка.

Институт фундаментального образования

по теме: Лазерное термоупрочнение изделий машиностроения из чугунов

по дисциплине: Лазерная обработка сталей и сплавов.

Студент: Афанасевич В. А. ______________________

Преподаватель: Соболева Н. Н.

Группа: НМТ - 360604

Лазерная закалка изделий машиностроения из серого чугуна……….…….4

Лазерная закалка изделий машиностроения из высокопрочного чугуна. …5

Лазерная обработка материалов, в том числе и термообработка, основана на использовании лазерного излучения, которое позволяет создавать на очень небольшом участке поверхности высокие плотности теплового поля, необходимые для интенсивного нагрева или расплавления.

По своей сути, лазеры - это генераторы света. При их воздействии на поверхность обрабатываемых сплавов часть потока лазерного излучения отражается от нее, а остальная часть проникает на малую глубину. Количество отраженного излучения зависит от природы материала и предварительной подготовки поверхности.

Лазерную закалку обычно делают при плотности мощности равной 10 3 - 10 4 Вт/см 2 . При этом сам процесс закалки происходит за счет интенсивного отвода тепла вглубь металла - процесс самозакалки. При лазерной закалке обычно используют лазеры непрерывного действия, они позволяют производить обработку со скоростью 10 2 - 10 4 мм/мин. После обработки на поверхности сплава получается закаленная полоса. При закалке больших площадей поверхностей сплавов закалку производят полосами, при этом рекомендуется делать небольшие отступы между этими полосами для предотвращения появления мягких пятен (зон отпуска). После закалки поверхностный слой состоит из зоны оплавления, зоны термического влияния, переходной зоны - зоны отпуска с низкой твердостью и зоны основного металла[1].

Чугун – сплав железа с углеродом (содержанием более 2,14 %). Углерод в чугуне может содержаться в виде цементита и графита. В зависимости от формы графита и количества цементита в машиностроении с применением лазерной закалки используют серый и высокопрочный чугун.

Лазерная закалка изделий машиностроения из серого чугуна.

При термообработке углекислотным лазером непрерывного действия. Максимальное содержание остаточного аустенита в чугуне наблюдается на поверхности оплавленного слоя. По мере удаления от поверхности содержание остаточного аустенита уменьшается. Особенно интенсивно количество остаточного аустенита снижается в зоне закалки из твердого состояния, и на границе с основой его уже не наблюдается. Изменение микротвердости по глубине зоны лазерного влияния происходит в соответствии с изменением структуры и количества остаточного аустенита.

В следствие чего средняя микротвердость по всей глубине зоны лазерного влияния увеличивается, по сравнению с исходным материалом в 1,5 – 2 раза.

Серый чугун широко применяется при литье изделий, для которых важна высокая прочность на сжатие. Это свойство важно, главным образом, при изготовлении литых станин инструментального парка. Применение материала ограничивается повышенной хрупкостью изделий при наличии значительных изгибающих усилий.

Ранее широко использовались хорошие литейные свойства материала при изготовлении различных изделий бытового и промышленного назначения. Разнообразная кухонная и бытовая утварь – чугунки, сковороды, утюги, изготовленная литьем при минимальной последующей обработке имела низкую себестоимость и легкость в производстве.

В настоящее время при помощи литья изготавливают также высоконагруженные элементы машин, где они не подвергаются изгибающим нагрузкам. Это поршни и цилиндры двигателей внутреннего сгорания[2].

Лазерная закалка изделий машиностроения из высокопрочного чугуна.

При лазерной закалке высокопрочного чугуна углекислотным лазером постоянного излучения. Повышенная почти в 2 – 3 раза микротвёрдость по сравнению с обуславливается повышенным содержанием остаточного аустенита и его различным распределением по зоне лазерного влияния.

Взамен серого чугуна – для увеличения срока службы ответственных отливок (поршней, поршневых колец, изложниц).

Взамен стали – для удешевления и упрощения производства.

Сокращения числа металла и рационализации конструкции отливок (коленчатых валов, шестерёнок, траверс, тормозных колодок).

Взамен цветных сплавов – для сокращения расхода дефицитных металлов и удешевления автомобилей.

Не смотря на все минусы чугуна как дорогого, не пластичного и хрупкого металла, он является, в плане долговечности и повышенной прочности, конкурентом стали. А его гигиеничность и экологичность позволяет изготавливать из него посуду, в которой впоследствии будет готовиться пища.

Читайте также: