Лакокрасочные материалы реферат по материаловедению

Обновлено: 05.07.2024

Виды лакокрасочных материалов. Лакокрасочные покрытия применяют для защиты металлических и неметаллических изделий и конструкций от разрушающего воздействия (коррозии и гниения) внешней среды, а также для электроизоляции и декоративной отделки поверхностей. Лакокрасочные покрытия в большинстве случаев дешевле и часто более долговечны, чем другие виды защитных покрытий.

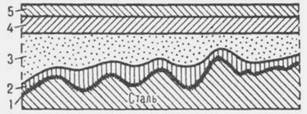

Лакокрасочные покрытия (рис. 54) образуются на поверхности металла, дерева, стекла и т. п. в результате нанесения на них жидких лакокрасочных материалов и последующего их отвердения (высыхания). Образующаяся пленка характеризуется хорошей адгезией (сцепляемостью) с окрашиваемой поверхностью, механической прочностью, эластичностью и стойкостью против действия внешней среды (воды, газа и т. д.).

Различают три основных вида лакокрасочных материалов: масляные краски, лаки, эмали.

Масляные краски представляют собой суспензии, приготовленные тщательным растиранием минеральных или органических пигментов в маслах, которые служат пленкообразователями. Пигменты придают краске соответствующую расцветку. Ими являются окись цинка, свинцовые белила, охра и т. д. Растительные масла варят с добавкой сиккативов окислов кобальта, марганца и др. Полученное масло называют олифой. Вещества, применяемые для ускорения процесса сушки, называют сиккативами. В состав масляной краски входят наполнители (тальк, каолин) для повышения прочности и стойкости слоя краски. Высохшая масляная краска в условиях переменной влажности хорошо защищает металл от коррозии, так как даже проникшая на некоторую глубину влага в процессе высыхания пленки удаляется.

Лаки – это растворы естественных или синтетических смол в различных растворителях. После нанесения лака на поверхность растворитель улетучивается и на ней образуется прочная пленка. По типу растворителей различают спиртовые и масляные лаки. Первые представляют собой раствор смолы в спирте, вторые – в олифе. Преимущества лаков по сравнению с красками заключаются в образовании блестящей поверхности и в ускорении процесса сушки. Пленки лаков, изготовленных на основе искусственных смол, выдерживают высокие температуры, а также воздействие щелочи и кислоты. Недостатком многих лаков является слабая адгезия к металлам и хрупкость защитной пленки.

Рис. 54. Схема строения лакокрасочного покрытия:

1 – металл, 2 – слой грунта, 3 – шпаклевка, 4 – слой эмали

Эмалевые краски (или эмали) – это растворы лаков в органических растворителях с добавкой пигментов. Подобно лакам эмали дают блестящие пленки и могут образовывать теплостойкие и коррозионностойкие покрытия. Эмалевые краски дешевле лаков. В зависимости от связующего вещества различают следующие виды эмалевых красок: масляные (на масляных лаках), глифталевые (на глифталевых лаках) и нитроэмали (на нитроцеллюлозных лаках). Нитроэмали представляют собой быстросохнущие материалы, твердеющие уже через несколько минут после нанесения их на поверхность. Недостаток нитропокрытий – легкая воспламеняемость, невысокие теплостойкость и стойкость к действию ультрафиолетовых лучей.

В последнее время в машиностроении широко применяют лакокрасочные материалы на основе синтетических смол – синтетические эмали, которые имеют ряд преимуществ по сравнению с нитроэмалями: отличаются высокими декоративными качествами, эластичностью, твердостью и атмосферостойкостью.

Процесс нанесения лакокрасочных покрытий. Он состоит из следующих операций: подготовки поверхности к окрашиванию, нанесения лакокрасочных материалов и сушки. Подготовка поверхности к окрашиванию включает очистку ее от грязи, масла, ржавчины, а также грунтование и шпаклевание. Обезжиривают поверхности водными растворами синтетических моющих средств: лабомидом, МС или растворителями (ацетоном и уайт-спиритом). Наиболее производительно и безопасно использование водных растворов синтетических моющих средств. В этом случае обезжиривание поверхности деталей можно производить в моечных машинах.

Для получения прочного сцепления лакокрасочного покрытия на поверхность наносят грунтовочный слой (грунтовку). Состав и вид грунтовки выбирают в зависимости от материала грунтуемой поверхности и вида краски. Наносят грунтовочный слой краскораспылителем в окрасочной камере. Сушат грунтовку в термокамерах при температуре 100-110°С в течение 0,5-1,5 ч или при комнатной температуре не менее 48 ч.

Для достижения высокой чистоты отделки и заделки раковин, неровностей грунтованные поверхности шпаклюют. Шпаклевки представляют собой пасты, которые наносят специальным инструментом – шпателем. Состав шпаклевок зависит от вида применяемой краски. Наиболее часто применяют шпаклевку, в состав которой входят в определенной пропорции мел, олифа и малярный клей. После высыхания шпаклевки поверхности ее выравнивают пемзой и зачищают наждачной бумагой, промывают водой и сушат.

Окрашивают поверхности нанесением слоя краски с последующей сушкой. Краски наносят на поверхность пневматическими распылителями, установками безвоздушного распыления (рис. 55) или оборудованием для окраски в электростатическом поле.

Рис. 55. Схема установки для безвоздушного распыления с подогревом:

1 – емкость для краски, 2 – питающая линия, 3 – клапан, 4 и 6 – трубопроводы,

5 – краскораспылитель, 7 – нагреватель, 8 – насос

Сушат окрашенные поверхности в естественных условиях (при комнатной температуре 15-25°С) или применяют для этой цели специальные устройства (сушильные камеры) для повышения температуры окружающей среды. Сушка в естественных условиях происходит в течение 1-2 сут. Повышение температуры до 100-110°С ускоряет процесс сушки до 1-3 ч.

Понятие и назначение лакокрасочных материалов, их функциональные особенности, разновидности и отличительные характеристики технологии изготовления. Методы нанесения на поверхность лакокрасочных материалов. Применение масляных красок в ремонте на сегодня.

| Рубрика | Производство и технологии |

| Вид | контрольная работа |

| Язык | русский |

| Дата добавления | 22.10.2010 |

| Размер файла | 39,5 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Реферат на тему:

Лакокрасочные материалы

Методы нанесения жидких ЛКМ

1. Ручной (кистью, шпателем, валиком) - для окраски крупногабаритных изделий (строительных сооружении, некоторых промышленных конструкций), исправления дефектов, в быту; используются ЛКМ естествественной сушки.

2. Валковый - механизированное нанесение ЛКМ с помощью системы валиков обычно на плоские изделия (листовой и рулонный прокат, полимерные пленки, щитовые элементы мебели, бумага, картон, металлическая фольга).

3. Окунание в ванну, заполненную ЛКМ. Традиционные (органоразбавляемые) ЛКМ удерживаются на поверхности после извлечения изделия из ванны вследствие смачивания. В случае водоразбавляемых ЛКМ обычно применяют окунание с электро-, хемо- и термоосаждением. В соответствии со знаком заряда поверхности окрашиваемого изделия различают ано- и катофоретическое электроосаждение - частицы ЛКМ движутся в результате электрофореза к изделию, которое служит соответствующим анодом или катодом. При катодном электроосаждении (не сопровождающемся окислением металла, как при осаждении на аноде) получают лакокрасочные покрытия, обладающие повышенной коррозионной стойкостью. Применение метода электроосаждения позволяет хорошо защитить от коррозии острые углы и кромки изделия, сварные швы, внутренние полости, но нанести можно только один слой ЛКМ, т. к. первый слой, являющийся диэлектриком, препятствует электроосаждению второго. Однако этот метод можно сочетать с предварительным нанесением пористого осадка из суспензии др. пленкообразователя; через такой слой возможно электроосаждение. При хемоосаждении используют ЛКМ дисперсионного типа, содержащие окислители; при их взаимодействии с металлической подложкой на ней создается высокая концентрация поливалентных ионов (Ме 0 : Ме +n ), вызывающих коагуляцию приповерхностных слоев ЛКМ. При термоосаждении осадок образуется на нагретой поверхности; в этом случае в воднодисперсионный ЛКМ вводят специальную добавку, теряющего растворимость при нагревании.

а) пневматическое - с помощью ручных или автоматических пистолетообразных краскораспылителей, ЛКМ с т-рой от комнатной до 40-85 °С подается под давлением (200-600 кПа) очищенного воздуха; метод высокопроизводителен, обеспечивает хорошее качество лакокрасочных покрытий на поверхностях различной формы;

б) гидравлическое (безвоздушное), осуществляемое под давлением, создаваемым насосом (при 4-10 МПа в случае подогрева ЛКМ, при 10-25 МПа без подогрева);

в) аэрозольное - из баллончиков, заполненных ЛКМ и пропеллентом; применяют при подкраске автомашин, мебели и др.

где хi=(ai/a 6 макс); хi 0 =(aмин/a 6 ) (ai, a 6 мин и а 6 мaкс - текущее, минимальное и максимальное базовые значения характеристич. св-ва); ki, - весомость 1-го свойства (устанавливается для каждого типа лакокрасочных покрытий); К - масштабный коэффициент. Так, при комплексной характеристике атмосферостойких лакокрасочных покрытий n=4-7 (определяют адгезию, эластичность, меление и др.). Условие эксплуатационной пригодности лакокрасочных покрытий: xi>xi 0 или R>0, а нормативная долговечность определяется временем, в течение которого свойства лакокрасочных покрытий будут ухудшаться до R=0; поэтому R наз. ресурсом качества лакокрасочных покрытий. Долговечность лакокрасочных покрытий зависит не только от исходной величины R, но и от интенсивности внеш. разрушающих факторов (для атмосферостойких лакокрасочных покрытий - солнечное излучение, влажность, средняя температура и ее перепады и др.). Механизм разрушения покрытий существенно зависит также от природы пленкообразователя, каталитической активности пигментов и др. Так, перхлорвиниловые лакокрасочные покрытия разрушаются в осн. вследствие термо- и фотохим. разложения с выделением НСl, густосетчатые эпоксидные и полиэфирные - из-за возрастания внутренних напряжений, вызывающих ухудшение адгезионной прочности и снижение эластичности (вплоть до появления трещин). Чаще всего основным фактором разрушения лакокрасочных покрытий на основе термореактивных пленкообразователей служит отверждение, продолжающееся (хотя и с минимальной скоростью) при эксплуатации лакокрасочных покрытий. Долговечность современных атмосферостойких лакокрасочных покрытий (в умеренном климате) составляет 7-10 лет, водостойких - 3-5 лет, термостойкие выдерживают до 300 °С (кратковременно - 600 °С и более).

Масляные краски

Используемая литература

Имеются жароупорные лаки, которыми окрашивают промышленное оборудование. Санитарно-техническое оборудование, металлические трубопроводы также нуждаются в защитной окраске. Лакокрасочная промышленность выпускает в основ¬ном готовые материалы, перед их употреблением добавляют лишь растворители или разбавители. Сборные конструкции и детали должны поступать с заводов на строительство с полной готовностью, т. е. в окончательно отделанном виде. Для этого на заводах сборных строи¬тельных конструкций предусматривается конвейерная линия отделки элементов.

Содержание

ПОНЯТИЕ ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ 3

ВИДЫ ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ И СПОСОБЫ ИХ ПРИМЕНЕНИЯ 3

1.Грунтовки и шпатлевки (шпаклевки) . 3

2.Красочные составы 5

3. Растворители и разжижители лаков и красок 8

4. Пластификаторы, отвердители полимерных красок 9

СПИСОК ЛИТЕРАТУРЫ 11

Прикрепленные файлы: 1 файл

Lakokrasochnye_materialy333.doc

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

Факультет туризма и гостиничного хозяйства

Кафедра экономики и менеджмента в туризме и гостиничном хозяйстве

Понятие лакокрасочных материалов

Лакокрасочными материалами называют вязкожидкие составы, наносимые на поверхность конструкции тонким слоем, который через несколько часов отвердевает и образует пленку, прочно сцепляющуюся с основанием.

К лакокрасочным материалам относятся:

1) грунтовки и шпаклевки для подготовки поверхности к окраске

2) красочные составы (краски), применяемые в вязко-жидком или пастообразном виде, образующие покрытия нужного цвета; лаки, создающие пленку, отличающуюся блеском;

3) растворители и разжижители лаков и красок;

4) пластификаторы, отвердители полимерных красок и другие специальные добавки.

Лакокрасочные материалы применяют для архитектурной отделки фасадов зданий, они придают помещениям красивый вид, создают в них необходимые санитарно-гигиенические условия. Нередко лакокрасочные материалы помогают предохранить материал конструкции от разрушительных воздействий среды. Отделочный слой фасада здания первый встречает действие дождя, ветра, агрессивных газов, содержащихся в воздухе, изменения температуры среды. Придавая лакокрасочному покрытию водоотталкивающие свойства и эластичность, можно значительно увеличить срок безремонтной службы самой отделки, повысить долговечность конструкции и улучшить эксплуатационные качества зданий. Все шире применяют лакокрасочные материалы специального назначения. Одни из них являются химически стойкими, ими покрывают металлические и железобетонные конструкции для предохранения от коррозии, другие необходимы для защиты древесины (антисептические и огнезащитные краски для дерева).

Имеются жароупорные лаки, которыми окрашивают промышленное оборудование. Санитарно-техническое оборудование, металлические трубопроводы также нуждаются в защитной окраске.

Лакокрасочная промышленность выпускает в основном готовые материалы, перед их употреблением добавляют лишь растворители или разбавители. Сборные конструкции и детали должны поступать с заводов на строительство с полной готовностью, т. е. в окончательно отделанном виде. Для этого на заводах сборных строительных конструкций предусматривается конвейерная линия отделки элементов.

Виды лакокрасочных материалов и способы их применения

1.Грунтовки и шпатлевки (шпаклевки) – основа каждого комплексного ремонта и отделочных работ. Что бы ни нужно было делать – от укладки плитки до окраски или оклейки стен обоями – начинать приходится с подготовки поверхности.

Таким образом, грунтовка необходима:

- для того, чтобы дефекты поверхности не деформировали покрытие;

- для того, чтобы краска лучше держалась на поверхности – грунтовка улучшает сцепление поверхности с наносимым на нее слоем краски;

- для улучшения наложения и впитывания красок, штукатурок, обойного клея, шпатлевки, за счет чего повышается качество отделки;

- за счет связывающих свойств, грунтовки предотвращают повреждение поверхности, например, при снятии обоев – что очень существенно с точки зрения ремонтопригодности поверхности;

- для экономии краски.

Грунтовки подразделяются по области применения:

- для штукатурки, шпатлевки,

- бетона и кирпичной кладки;

- для деревянных поверхностей;

- для металлических поверхностей;

- для водоотталкивающих поверхностей -керамическая плитка, стекло, ламинат.

На рынке имеется множество различных грунтовок, как сухих, так и уже готовых применению. Выбирая грунтовочный материал, нужно учитывать тип обрабатываемой поверхности, а в некоторых случаях – и покрытие, под которое будет производиться грунтовка.

Есть грунтовочные составы с противоплесневыми, есть такие, которые предотвращают проявление пятен от дыма, никотина, сырости, есть специальные грунтовки для подготовки пола.

Наиболее универсальна акриловая грунтовка – она применима практически для всех поверхностей, штукатурка, цемент, бетон, дерево, ДВП, кирпич. Она почти не пахнет, быстро высыхает, за 2-4 часа и является водорастворимой.

Алкидная грунтовка – одна из лучших грунтовок для деревянных поверхностей, но высыхает за 12-16 часов и ее не рекомендуется использовать для штукатурных и гипсовых поверхностей, так как она вызывает у таких поверхностей ворсистость.

Для штукатурных и гипсовых поверхностей под клеевую краску можно легко изготовить мыльную грунтовку: 1 кусок хозяйственного мыла нужно растворить в 10 л теплой воды и процедить через марлю.

Грунтование производится широкой кистью или валиком таким образом, чтобы грунтом была покрыта вся поверхность, которая будет окрашиваться. Начинать грунтовку следует с потолка, потом грунтуются стены. Грунтовка должна быть наложена равномерно и в один слой. Оптимальная толщина грунтовочного слоя – 0,2 мм. Если обрабатываемая поверхность является пористой и хорошо впитывает грунтовочный материал, то расход грунтовки увеличивается.

Однако, каким бы он ни был толстым, слой грунтовки все равно повторяет профиль обрабатываемой поверхности. Добиться геометрической правильности можно с помощью штукатурки или листовых материалов, например, гипсокартона. Окончательное выравнивание поверхности осуществляется с помощью шпатлевки, которую можно шлифовать и таким образом получать почти идеально гладкую поверхность.

Шпатлевки (шпаклевки) представляют собой вязкую, пастообразную массу, которая сглаживает обрабатываемую поверхность и заполняет неровности и углубления до 5 мм, если же углубление и неровность больше, то требуется это отверстие вначале заштукатурить. Перед тем, как накладывать шпатлевку, следует уточнить максимально допустимое количество слоев данной марки шпатлевки – оно обязательно указывается на упаковке. Потому что если слоев будет наложено больше, то поверхность может потрескаться.

Шпатлевка наносится шпателем, утолщенным слоем, а затем разравнивается и разлаживается на поверхности, при этом шпатель следует держать по углом примерно 60º к обрабатываемой поверхности – таким образом можно обеспечить не толстый, не тонкий, а именно такой слой, который закроет дефекты и будет достаточно пластичен, чтобы при высыхании не растрескаться и не дать усадки. Если обрабатываемая поверхность деревянная, то шпатель следует двигать в направлении волокон древесины. После того, как шпатлевка высохнет, ее шлифуют мелкозернистой наждачной бумагой.

2.Красочные составы

Красочные составы делят на масляные и эмалевые краски, лаки, краски водоразбавленные и летучесмоляные.

Масляные краски представляют собой смесь пигментов и наполнителей, перетертых в краскотерках с олифой (разбавитель) из растительных масел. Масляные краски выпускают в виде густотертых красок, которые перед употреблением необходимо разводить олифой до малярной консистенции, и красок, готовых к употреблению.

Масляные краски применяют для наружной и внутренней окраски по металлу, дереву, штукатурке и бетону. Полное высыхание масляных красок при температуре 18. 23°С должно быть не более чем за 24 ч.

В строительстве применяют следующие основные виды масляных красок: для наружной окраски — белила цинковые, зелень свинцовую и цинковую, краску черную, земляные густотертые краски (мумия, охра), сурик железный и др.; для внутренней окраски — белила цинковые и литопонные, зелень цинковую густотертую, киноварь искусственную светло- и темно-красную, сурик железный и другие цветные масляные краски. Краски масляные на олифах из растительных масел следует применять по просохшей штукатурке и отвердевшему бетону.

Эмалевые краски представляют собой суспензии минеральных или органических пигментов с синтетическими или масляными лаками. Наиболее употребительными эмалевыми красками являются алкидные, эпоксидные и мочевиноформальдегидные. Эмалевые краски имеют хорошую светоустойчивость, антикоррозийность, быстро высыхают. Эмалевые краски применяют для окраски по металлу, дереву, бетону и штукатурке внутренних и наружных поверхностей.

Лаки представляют собой растворы смол в летучих растворителях. Последний при лакировании поверхности изделий улетучивается, а смола в виде тонкой пленки остается, придавая поверхности блеск и твердость. Лаки делят на пять групп.

Масляно-смоляные лаки — растворы в органических натуральных растворителях — алкидных или синтетических смолах, модифицированных высыхающими маслами. Применяют их для внутренних и наружных покрытий по дереву и масляным краскам светлых тонов, для разведения эмалей и лаков, получения стойких антикоррозионных покрытий и приготовления шпатлевок и грунтовок.

Безмасляные синтетические лаки — растворы синтетических смол в органических растворителях. Широкое применение в строительстве получили лаки на основе мочевиноформальдегидных смол, используемые для покрытия паркетных и дощатых полов, а также полов из древесностружечных плит. Перхлорвиниловые лаки инденхлорида и перхлорвинила применяют для лакировки масляных покрытий с целью улучшения их антикоррозионных свойств.

Лаки на основе битумов и асфальтов — растворы битумов, асфальтов и растительных масел в органических растворителях (бензине или бензоле). Битумные лаки черного или коричневого цвета обладают стойкостью против действия кислот и щелочей. Битумные и асфальтовые лаки применяются для антикоррозионных паро- и гидроизоляционных покрытий, отделки печей, окраски газовых плит и других поверхностей.

Спиртовые лаки и политуры — растворы природных и искусственных смол в спирте. Изготовляют их различных цветов (желтый, зеленый, голубой, коричневый и др.) и применяют для полировки деревянных поверхностей и покрытия изделий из стекла и металла.

Нитроцеллюлозные и этилцеллюлозные лаки — растворы эфироцеллюлозных смол в органических растворителях. Этилцеллюлозный лак бесцветен; используют его для лакировки окрашенных и неокрашенных изделий из дерева.

Водоразбавляемые и летучесмоляные красочные составы бывают на минеральной основе, полимерцементные, эмульсионные (латексные) и краски и эмали летучесмоляиые.

Красочные составы на минеральной основе представляю т собой смесь щелоче- и светостойких пигментов и неорганического связующего вещества с различными добавками, разбавленную водой до состояния малярной консистенции. По виду связующего вещества краски на минеральной основе бывают известковые, силикатные и цементные.

Известковые краски состоят из извести, пигмента, хлористого натрия или хлористого кальция, а также стеарата кальция или кальциевых солей, кислот, льняного масла. Известковые краски применяют для окраски фасадов и внутренних помещений по кирпичным, бетонным и оштукатуренным поверхностям.

Силикатные краски изготовляют из смеси тонкоизмельченного мела, талька, цинковых белил и щелочеустойчивого пигмента е последующим затворением растворов натриевого или калиевого растворимого стекла. Силикатные краски заводского производства выпускают в двухтариой упаковке двух видов: для фасадной и внутренней отделки. Фасадные краски, состоящие из пигмента,, наполнителей и калийного жидкого стекла, применяют для окраски фасадов, а также для окраски внутренних помещений с нормальной и повышенной влажностью; краски для внутренних отделок, состоящие из пигментов и наполнителей, применяют для окраски внутренних помещений по бетону, штукатурке и волокнистым плитам, не содержащим смолы. Силикатные краски значительно экономичнее и долговечнее перхлорвиниловых, известковых и казеиновых. Для защиты металла от коррозии в атмосферных условиях, влажной среде, в умеренных солевых растворах, для отделки закладных деталей в крупнопанельном домостроении применяют протекторные силикатные краски, представляющие собой суспензию цинковой пыли и пигментов в силикатно-силиконовом сополимере.

Начнём, пожалуй, с самого начала….

ЛКМ (лакокрасочные материалы) – многокомпонентные системы, способные при нанесении на поверхность формировать плёнку с заданными качествами.

Аббревиатуры ЛКМ – это общепринятые сокращения, нанесённые на банке или иной упаковке материала, которые указывают нам на тип связующего, использованного при изготовлении ЛКМ, на условия эксплуатации, к которым предназначен данный материал, и на иные, значимые для потребителя, свойства или ограничения, присущие этому материалу или продукту.

Знание этих сокращений и умение их верно расшифровать и истолковать позволит Вам быстро и точно ориентироваться в многообразии типов и видов ЛКМ.

1 2 3 4 5 6

Эмаль ПФ-115 вэ белая.

1 – тип материала.

2 – тип плёнкообразующего.

3 – Условия эксплуатации материала (для чего предназначен).

4 – номер разработки (или тип олифы)

5 – дополнительная информация.

С типами материала мы уже познакомлись.

Наиболее часто встречающиеся типы плёнкообразкющего:

ПФ – пентафталевый.

ГФ – глифталевый.

НЦ – нитроцеллюлозный.

МА – масляный.

АУ – алкидно-уретановый.

БТ – битумный.

МЧ – карбамидный.

ВА – поливинилацетатный.

ЭП – эпоксидный.

ХВ – перхлорвиниловый.

АК – акрилатный.

КЧ – каучуковый.

ЭФ – эпоксиэфирный.

КО – кремнийорганический.

ПУ – полиуретановый.

Предполагаю, что теперь у Вас не должно возникнуть вопросов или сложностей в расшифровке той или иной аббревиатуры. Надеюсь, что теперь Вас уже не будут ставить в тупик непонятные буквы и цифры, нанесённые на упаковке материала. Теперь, глядя на банку с эмалью, например, Вы уже сможете сказать о ней довольно многое, исходя хотя бы просто из её названия. Думаю, это Вам обязательно пригодится в Вашей повседневной работе.

Некоторые наши материалы предназначены для защиты дерева от воздействия огня и имеют огнезащитные свойства. В их характеристиках Вы можете столкнуться с таким термином, как 1 или 2 группа огнезащиты. Что же это значит?

Группы огнезащиты:

1ая группа – трудносгораемая древесина. При воздействии ацетиленовой горелки дерево сопротивляется пламени. В конце концов древесина загорается. При исключении источника пламени (горелки) – гаснет. Потеря массы при горении составляет не более 9% от исходной.

2ая группа – трудновоспламеняемая древесина. При воздействии ацетиленовой горелки дерево сопротивляется пламени. Наконец – загорается. При исключении источника пламени (горелки) продолжает гореть. Потеря массы при горении составляет от 9 до 30% от исходной.

Типы лакокрасочных материалов.

Водные (водоразбавляемые) грунтовки.

Негустые (по плотности сопоставимые с водой) жидкости белого (чаще всего) цвета на основе водной эмульсии латекса, служащие для подготовки минеральных (кирпич, цемент, гипс, штукатурки, наливные полы и пр.) поверхностей к дальнейшей отделке водными красками и декоративными штукатурками, шпатлёвками, обоями, плиткой, наливным полом…..

Иногда, для контроля нанесения, грунтовки слегка тонируют в разные цвета. Иногда, при использовании их в виде первого укрывного слоя, грунтовки насыщают белым пигментом почти до состояния ВД-краски.

В остальных случаях, водные грунтовки, после высыхания, обесцвечиваются.

Часто задаваемые вопросы:

3 Раствором аммиака. Этот метод применяется для обезжиривания больших поверхностей НА ОТКРЫТОМ ВОЗДУХЕ. Использование данного метода в помещении категорически запрещено в связи с риском отравления. Обычно, применяется для обезжиривания больших металлических поверхностей (к примеру – крыш).

4 Раствором кальцинированной (каустической) соды. 3-5% раствором соды тщательно промывают поверхность, после чего обильно ополаскивают поверхность водой и просушивают. Обычно применяется для обезжиривания больших деревянных, пластиковых или (особенно часто) минеральных поверхностей. При работе необходимо обеспечить местное или общее проветривание помещения или же работы следует проводить на открытом воздухе.

После очистки и обезжиривания поверхности, её можно грунтовать и наносить следующие слои покрытий, соответствующие Вашим задачам.

Очистка древесины от биологических и иных загрязнений.

В отличие от металла, который подвержен коррозии, древесина подвержена гниению, воздействию УФ-излучения и биозагрязнениям – плесени, грибам, воздействию вредных насекомых. На древесине также могут присутствовать остатки старых ЛКМ.

Для качественного и долговечного использования, эти факторы, естественно, должны быть совершенно исключены.

Биологические загрязнения должны быть удалены с древесины в связи с риском дальнейшего распространения заражения и порчи дерева, вплоть до полного разрушения. Поэтому удаление грибка, плесени, гнили, насекомых из древесины является таким важным.

Остатки старых ЛКМ с древесины можно удалить механическим или химическим путём, в зависимости от площади обрабатываемой поверхности и индивидуальных особенностей каждого случая.

При отсутствии на поверхности дерева биозагрязнений, жира, копоти, олиф и иных масел, остатков старых ЛКМ, можно приступать к окрашиванию и иной обработке.

При внутренних работах можно использовать двухслойное покрытие любого цвета или бесцветный состав. Предварительное грунтование древесины антисептическими грунтами (кроме мест повышенной влажности – кухонь, ванных и пр…) также не требуется.

Для получения высококачественного декоративного покрытия, каждый промежуточный слой состава следует, после высыхания, подвергать шлифовке.

Мелкой шкуркой, или шлифовальной губкой, следует почти без усилия, аккуратно, удалить мелкие неровности и застывшие волокна древесины.

Пыль, оставшуюся после шлифования, следует начисто удалить влажной тряпкой или иным способом.

Лакирование древесины.

Лакирование древесины преследует цель – создать на поверхности дерева прозрачную защитно-декоративную плёнку. Все лаки выполняют эту функцию. Однако, каждый из типов лаков имеет, конечно, свою специализацию о которой мы уже говрили выше в этой работе.

Технология нанесения лака.

1 Очистить и обезжирить древесину.

2 Нанести один слой глянцевого нитролака.

3 Дождаться высыхания слоя и провести шлифование поверхности (сбить ворс) мелкой

шкуркой, губкой. (После этого этапа, по отсутствию отблеска глянцевого нитролака, мы сможем увидеть – где мы поверхность уже шлифовали, а где – ещё нет).

4 Очистить поверхность от древесной и лаковой пыли.

5 Нанести первый слой декоративно-защитного лака.

6 Дождаться высыхания слоя и провести шлифование поверхности.

7 Очистить поверхность от древесной и лаковой пыли.

8 Нанести второй слой декоративно-защитного покрытия.

9 Дождаться высыхания и провести шлифование поверхности.

10 При необходимости, нанести по той же схеме последующие слои покрытия.

11 Провести финишную шлифовку поверхности фетровым кругом или подобным материалом.

12 Дождаться полной готовности покрытия (для паркетных лаков лучше всего выждать 7-10 дней до установки мебели и укладки напольных покрытий).

При необходимости предварительного тонирования древесины в цвета ценных пород, не следует использовать лессирующие составы с содержанием воска – последующие слои будут иметь плохую адгезию.

Лаки не имеют ограничений (кроме нитролаков, которые не стоит наносить валиком) по инструментам нанесения. Могут быть использованы кисти, валики, пульверизаторы различных конструкций (воздушное и безвоздушное нанесение), специальные ракли для нанесения лаков.

Типы вододисперсионных красок.

Краски для потолка – предназначены для окраски потолка и верхней части стен, не подвергающихся механическим нагрузкам, в сухих помещениях. Не колеруются универсальными колерами и на колеровочной машине. Колеровка допускается колер-красками для водных материалов. Допускают протирку сухой щёткой.

Интерьерные краски – предназначены для окраски потолков и верхней части стен в сухих помещениях, подвергающихся слабым механическим нагрузкам. Могут колероваться в пастельные тона при помощи универсальных колеров, колер-красок или на колеровочной машине. Допускают влажную уборку щёткой без использования моющих средств.

Влагостойкие краски – предназначены для потолков и стен сухих и влажных помещений, подвергающихся средним механическим нагрузкам. Могут колероваться в пастельные тона при помощи универсальных колеров, колер-красок или на колеровочной машине. Допускают влажную уборку щёткой без использования моющих средств.

Моющиеся краски – предназначены для окраски стен и потолков в любых помещениях, подвергающихся интенсивным механическим нагрузкам. Могут колероваться в пастельные тона при помощи универсальных колеров, колер-красок или на колеровочной машине. Допускают влажную уборку щёткой с использованием необразивных (без твёрдых порошковых частиц) моющих средств.

Краски для обоев – предназначены для окраски обоев под покраску. В отличие от других, способны укрывать поверхность тонким слоем, не заливая текстуру обоев. Допускают многократное (до 7 раз) перекрашивание поверхности без катастрофической потери текстуры.

Фасадные краски – предназначены для окрашивания любых помещений внутри и для работ на фасадах здания.

И завершая…..

Я понимаю, что в этой работе мне не удалось осветить в достаточной мере ВСЕ стороны такого огромного и разнообразного мира лакокрасочных покрытий и материалов. Собственно, такой задачи я перед собой и не ставил. Я всего лишь надеюсь, что после прочтения этого обзора, Вы, уважаемый коллега, получите тот минимально необходимый багаж знаний, который позволит Вам общаться с Вашими клиентами на одном языке, правильно употреблять понятия и термины, делать верные предложения и получать значимый результат в своей работе.

И самое главное….

Я надеюсь, что знакомство с этим кратким обзором позволит Вам самому искать и находить ответы на вопросы, получать из разных источников необходимую Вам информацию, черпать знания от Ваших коллег, от Ваших клиентов, из разных справочных материалов, из других статей и работ других авторов. И что важнее всего, я очень надеюсь, что предложенный Вам материал заставит Вас думать, сопоставлять, размышлять и искать ответы в своих собственных знаниях.

Удачи Вам в работе.

И всего Вам самого доброго…..

Как говорится:

- Мы в ответе за тех, кого обучили))))…..

С уважением к Вам:

Определение мокрого истирания красок по DIN-EN 13 300

Определения:

1. Цикл истирания – одно возвратно-поступательное движение абразивной подушечки на полную длину хода подложки в обоих направлениях.

2. Длина хода – расстояние от начала до конца, проходимое абразивной подушечкой в машинке на истирание.

3. Сопротивление мокрому истиранию – способность сухого покрытия обеспечивать устойчивость в потере своей толщины менее заданного значения, рассчитанного на определённой площади при 200 циклах истирания.

Принцип:

Полностью высушенное покрытие подвергают воздействию 200 циклов мокрого истирания абразивной подушечкой, после чего измеряют потерю толщины покрытия в микронах. Для нестойких или ограниченно стойких покрытий используют 40 циклов.

В зависимости от полученного значения потерянной толщины покрытия подразделяют на классы устойчивости к мокрому истиранию согласно стандарту DIN EN 13 300.

• Класс 1 менее 5 ;m (микрон) при 200 циклах истирания

• Класс 2 от 5 ;m до 20 ;m при 200 циклах истирания

• Класс 3 от 20 ;m до 70 ;m при 200 циклах истирания

• Класс 4 до 70 ;m при 40 циклах истирания

• Класс 5 70 ;m или более при 40 циклах истирания

Лакокрасочные покрытия, образуются в результате пленкообразования (высыхания, отверждения) лакокрасочных материалов . нанесенных на поверхность (подложку). Основное назначение: защита материалов от разрушения и декоративная отделка поверхности. По эксплуатационным свойствам различают лакокрасочные покрытия атмосфере-, водо-, масло- и бензостойкие, химически стойкие, термостойкие, электроизоляционные, консервационные, а также специального назначения. К последним относятся, например, противообрастающие (препятствуют обрастанию подводных частей судов и гидротехнических сооружений морскими микроорганизмами), светоотражающие, светящиеся (способны к люминесценции в видимой области спектра при облучении светом или радиоактивным излучением), термоиндикаторные (изменяют цвет или яркость свечения при определенной температуре), огнезащитные, противошумные (звукоизолирующие). По внешнему виду (степень глянца, волнистость поверхностисти, наличие дефектов . лакокрасочные покрытия принято подразделять на 7 классов. Для получения лакокрасочные покрытия применяют разнообразные лакокрасочные материалы (ЛКМ), различающиеся по составу и химической природе пленкообразователя:

ЛКМ на основе термопластичных пленкообразователей ( битумные, эфироцеллюлозные лаки );

ЛКМ на основе термореактивных пленкообразователей ( поли эфирные, полиуретановые лаки );

ЛКМ на основе масел ( олифы , масляные лаки , масляные краски );

ЛКМ, модифицированные маслами (алкидные лаки ).

Используют лакокрасочные покрытия во всех отраслях народного хозяйства и в быту. Более 50% всех ЛКМ расходуется в машиностроении (из них 20% - в автомобилестроении), 25% - в строительной индустрии. В строительстве для получения лакокрасочные покрытия (отделочные) применяют упрощенные технологии изготовления и нанесения ЛКМ. Большинство лакокрасочные покрытия получают нанесением ЛКМ в несколько слоев (рис. 1). Толщина однослойных лакокрасочных покрытий колеблется в пределах 3-30 мкм, многослойных - до 300 мкм. Для получения многослойных, например защитных, покрытий наносят несколько слоев разнородных ЛКМ (комплексные лакокрасочные покрытия), при этом каждый слой выполняет определенную функцию: нижний слой - грунт - обеспечивает адгезию комплексного покрытия к подложке, замедление электрохимической коррозии металла; промежуточный - шпатлевка - выравнивание поверхности; верхние, покровные, слои (эмали; иногда для повышения блеска последний слой - лак) придают декоративные и частично защитные свойства.

Рисунок 1. – Защитное лакокрасочное покрытие (в разрезе): 1 -фосфатный слой; 2 - грунт; 3 - шпатлевка . 4 и 5 - слои эмали .

При получении прозрачных покрытий лак наносят непосредственно на защищаемую поверхность. Технологический процесс получения комплексного лакокрасочного покрытия включает до нескольких десятков операций, связанных с подготовкой поверхности, нанесением ЛКМ, их сушкой (отверждением) и промежуточной обработкой. Выбор технологического процесса зависит от типа ЛКМ и условий эксплуатации лакокрасочного покрытия, природы подложки, формы и габаритов окрашиваемого объекта. Качество подготовки окрашиваемой поверхности в значительной степени определяет адгезионную прочность лакокрасочного покрытия к подложке и его долговечность. Подготовка металлических поверхностей заключается в их очистке ручным или механизированным инструментом, пескоструйной либо дробеструйной обработкой или др., а также химическими способами. Последние включают:

1) обезжиривание поверхности;

2) травление - удаление окалины, ржавчины и др. продуктов коррозии с поверхности (обычно после ее обезжиривания);

3) нанесение конверсионных слоев (изменение природы поверхности; используется при получении долговечных комплексных лакокрасочных покрытий). К нему относятся: фосфатирование, которое заключается в образовании на поверхности стали пленки нерастворимых в воде трехзамещенных ортофосфатов; оксидирование (чаще всего электрохимическим способом на аноде);

4) получение металлических подслоев - цинкование или кадмирование (обычно электрохимическим способом на катоде).

Химические методы обеспечивают высокое качество подготовки поверхности, но сопряжены с последней промывкой водой и горячей сушкой поверхностей, а следовательно, с необходимостью очистки сточных вод.

2. Методы нанесения лакокрасочных материалов

Методы нанесения жидких и порошковых ЛКМ различны.

Применяется несколько способов нанесения жидких ЛКМ:

Ручной (кистью, шпателем, валиком) - для окраски крупногабаритных изделий (строительных сооружений, некоторых промышленных конструкций), исправления дефектов . в быту; используются ЛКМ естественной сушки.

Валковый - механизированное нанесение ЛКМ с помощью системы валиков обычно на плоские изделия (листовой и рулонный прокат, полимерные пленки , щитовые элементы мебели, бумага . картон, металлическая фольга).

Окунание в ванну, заполненную ЛКМ. Традиционные (органоразбавляемые) ЛКМ удерживаются на поверхности после извлечения изделия из ванны вследствие смачивания. В случае водоразбавляемых ЛКМ обычно применяют окунание с электро-, хемо- и термоосаждением. В соответствии со знаком заряда поверхности окрашиваемого изделия различают ано- и катофоретическое электроосаждение - частицы ЛКМ движутся в результате электрофореза к изделию, которое служит соответственно анодом или катодом. При катодном электроосаждении (не сопровождающемся окислением металла . как при осаждении на аноде) получают лакокрасочные покрытия, обладающие повышенной коррозионной стойкостью. Применение метода электроосаждения позволяет хорошо защитить от коррозии острые углы и кромки изделия, сварные швы, внутренние полости, но нанести можно только один слой ЛКМ, т. к. первый слой, являющийся диэлектриком . препятствует электроосаждению второго. При хемоосаждении используют ЛКМ дисперсионного типа, содержащие окислители . При их взаимодействии с металлической подложкой на ней создается высокая концен трация поливалентных ионов , вызывающих коагуляцию приповерхностных слоев ЛКМ. При термоосаждении осадок образуется на нагретой поверхности; в этом случае в воднодисперсионный ЛКМ вводят спец. добавку ПАВ, теряющего растворимость при нагревании.

а) пневматическое - с помощью ручных или автоматических пистолетообразных краскораспылителей, ЛКМ с температурой от комнатной до 40-85 °С подается под давлением (200-600 кПа) очищенного воздуха; метод высокопроизводителен, обеспечивает хорошее качество лакокрасочного покрытия.

б) гидравлическое (безвоздушное), осуществляемое под давлением, создаваемым насосом (при 4-10 МПа в случае подогрева ЛКМ, при 10-25 МПа без подогрева);

в) аэрозольное - из баллончиков, заполненных ЛКМ и пропеллентом . применяют при подкраске автомашин, мебели и др.

Существенный недостаток методов распыления - большие потери ЛКМ (в виде устойчивого аэрозоля , уносимого в вентиляцию, из-за оседания на стенах окрасочной камеры и в гидрофильтрах), достигающие 40% при пневмораспылении. С целью сокращения потерь (до 1-5%) используют распыление в электростатическом поле высокого напряжения (50-140 кВ): частицы ЛКМ в результате коронного разряда или контактного заряжения приобретают заряд (обычно отрицательный) и осаждаются на окрашиваемом изделии, служащем электродом противоположного знака. Этим методом наносят многослойные лакокрасочные покрытия на металлы и даже неметаллы.

Методы нанесения порошковых ЛКМ:

напыление (с подогревом подложки и газопламенным или плазменным нагревом порошка . либо в электростатическом поле);

нанесение в псевдоожиженном слое (вихревом, вибрационном).

Многие методы нанесения ЛКМ применяют при окраске изделий на конвейерных поточных линиях, что позволяет формировать лакокрасочные покрытия при повышенных температурах, а это обеспечивает их высокие технические свойства.

Получают также градиентные лакокрасочные покрытия путем одноразового нанесения ЛКМ, содержащих смеси дисперсий, порошков или растворов термодинамически несовместимых пленкообразователей. Последние самопроизвольно расслаиваются при испарении общего растворителя или при нагревании выше температур текучести пленкообразователей.

Промежуточная обработка лакокрасочного покрытия:

1) шлифование абразивными шкурками нижних слоев лакокрасочного покрытия для удаления посторонних включений, придания матовости и улучшения адгезии между слоями;

2) полирование верх, слоя с использованием различных паст для придания лакокрасочному покрытию зеркального блеска.

3. Свойства лакокрасочных покрытий

Свойства покрытий определяются составом ЛКМ (типом пленкообразователя , пигментом и др.), а также структурой покрытий. Наиболее важные физико-механические характеристики лакокрасочного покрытия - адгезионная прочност ь к подложке, твердость, прочность при изгибе и ударе. Кроме того, лакокрасочные покрытия оцениваются на влагонепроницаемость, атмосферостойкость, химстойкость и другие защитные свойства, комплекс декоративных свойств, например прозрачность или укрывистость (непрозрачность), интенсивность и чистота цвета, степень блеска. Укрывистость достигается введением в ЛКМ наполнителей и пигментов. Последние могут выполнять также и другие функции: окрашивать, повышать защитные свойства (противокоррозионные) и придавать специальные свойства покрытиям (электропроводимость, теплоизолирующую способность).

Адгезия (прилипание, притяжение) – сцепление поверхностей разнородных тел (подложки и лакокрасочные материалы ), определяется силой химического взаимодействия молекул на поверхности раздела двух фаз. Адгезия является основополагающим свойством лакокрасочных пленок, которое основательно влияет на показатели практически всех других свойств и определяет пригодность использования данной краски для конкретной подложки. Степень адгезии зависит не только от прочности химических связей, но и от количества таковых. Пористость или шероховатость поверхности увеличивает адгезию, поскольку площадь поверхности взаимодействия краски и подложки в разы превышает линейную площадь окрашиваемого предмета. Для определения степени адгезии краски на практике используют два метода: решетчатого надреза (DIN 53151) и отрыва (ISO 4624).

Твердость лакокрасочного покрытия – способность пленки противостоять вдавливанию или проникновению в нее твердого тела. Важный параметр практически для всех видов красок и лаков, для промышленных материалов также очень важен такой параметр, как скорость набора твердости, напрямую связан с готовностью изделия к эксплуатации. Для измерения твердости используются три типа методов: устойчивость к царапанью (ASTM D3363), с помощью маятника (ISO 1522, ASTM D2134) и вдавливанием (ASTM D1474); при этом, каждый метод может быть реализован несколькими способами.

Эластичность – определяет способность лакокрасочной пленки принимать свою прежнюю форму после снятия деформирующего усилия. Для лакокрасочной пленки, это способность следовать за деформацией подложки без отслаивания и растрескивания. Изменение линейных размеров подложки могут возникать в результате изменения температуры и относительной влажности окружающей среды. Для измерения эластичности чаще всего применяют испытания на изгиб. Существуют также методы испытания эластичности на вдавливание (ISO 1520) либо проводят испытания на свободных пленках.

Износостойкость или абразивостойкость – физическое свойство, характеризующее устойчивость лакокрасочного покрытия к истиранию, является одним из основных параметров определяющих долговечность пленки. Для определения значения износостойкости используют различные абразивные среды, скорость воздействия и силу нагрузки. Самый распространенный способ – метод вращающегося диска (ISO 7784), когда абразивный диск с определенной скоростью, нагрузкой и временем воздействует на покрытие.

Следует отметить, что ни один из методов испытания не измеряет указанные величины в чистом виде. Например, измеряя твердость, можно получить удовлетворительные результаты царапаньем и плохие на маятнике, подобный пример можно продемонстрировать и для износостойкости. Происходит это потому, что на результаты оказывают влияния все указанные свойства, а также несколько других. Например: когезия, сила сцепления молекул внутри покрытия, влияет на показатели адгезии; пластичность, способность покрытия сохранять форму после снятия деформирующих сил, вносит серьезный вклад при измерении эластичности. В то же время износостойкость по природе своей совокупность физических параметров.

Большинство ЛКМ содержат органические растворители, поэтому производство лакокрасочного покрытия является взрыво- и пожароопасным. Кроме того, применяемые растворители токсичны (ПДК 5-740 мг/м3). После нанесения ЛКМ требуется обезвреживание растворителей,; при больших расходах ЛКМ и использовании дорогостоящих растворителей целесообразна их утилизация - поглощение из паровоздушной смеси (содержание растворителей не менее 3-5 г/м3) жидким или твердым (активированный уголь, цеолит) поглотителем с последующей регенерацией. В этом отношении преимущество имеют ЛКМ, не содержащие органических растворителей (водоэмульсионные краски, порошковые краски), и ЛКМ с повышенным содержанием твердых веществ. В то же время наилучшими защитными свойствами (на единицу толщины), как правило, обладают лакокрасочные покрытия из ЛКМ, используемых в виде растворов.

Бездефектность лакокрасочного покрытия, улучшение смачивания подложки, устойчивость при хранении (предотвращение оседания пигментов) эмалей, водно- и органо-дисперсионных красок достигается введением в ЛКМ на стадии изготовления или перед нанесением функциональных добавок; например, рецептура воднодисперсионных красок обычно включает 5-7 таких добавок (диспергаторы, стабилизаторы, смачиватели, коалесценты, антивспениватели и др.).

Для контроля качества и долговечности лакокрасочные покрытия проводят их внешний осмотр и определяют с помощью приборов (на образцах) свойства - физико-механические (адгезия, эластичность, твердость и др.), декоративные и защитные (антикоррозионные свойства, атмосферостойкость, водопоглощение).

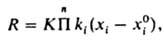

Качество лакокрасочные покрытия оценивают по отдельным наиболее важным характеристикам (например, атмосферостойкие лакокрасочные покрытия - по потере блеска и мелению) или по квалиметрической системе: лакокрасочные покрытия в зависимости от назначения характеризуют определенным набором n свойств, значения которых xi(i/n) выражают в виде оценок (безразмерные относит. величины) и представляют как комплексную характеристику (R):

где хi = (ai/a6макс); хi 0 = (aмин/a6) (ai, a6мин и а6мaкс - текущее, минимальное и максимальное базовые значения свойства);

ki, - весомость i -го свойства (устанавливается для каждого типа лакокрасочного покрытия);

К - масштабный коэффициент.

Долговечность лакокрасочного покрытия зависит не только от исходной величины R, но и от интенсивности внешних разрушающих факторов (для атмосферостойких лакокрасочных покрытий - солнечное излучение, влажность, средняя температура и ее перепады и др.). Механизм разрушения покрытий существенно зависит также от природы пленкообразователя . каталитической активности пигментов и др. Долговечность современных атмосферостойких лакокрасочных покрытий (в умеренном климате) составляет 7-10 лет, водостойких - 3-5 лет, термостойкие выдерживают до 300 °С (кратковременно - 600 °С и более).

Список литературы

1. Крылова И. А., Котлярский Л. Б., Стуль Т. Г. Электроосаждение как метод получения лакокрасочных покрытий. – М.: Химия, 1974. – 136 с.

2. Рейбман А. И. Защитные лакокрасочные покрытия. – 5-е изд., перераб. и доп. – Л.: Химия, 1982. – 320 с.

3. Справочник по противокоррозионным лакокрасочным покрытиям / В. П. Лебедев, Р. Э. Калдма, В. Л. Авраменко. – X.: Прапор, 1988. – 231 с.

4. Чеботаревский В. В., Кондратов Э. К. Технология лакокрасочных покрытий в машиностроении. – М.: Машиностроение, 1978. – 295 с.

5. Яковлев А. Д., Евстигнеев В. Г., Гисин П. Г. Оборудование для получения лакокрасочных покрытий. – Л.: Химия, 1982. – 192 с.

6. Яковлев А. Д. Химия и технология лакокрасочных покрытий. – Л.: Химия, 1989. – 384 с.

Читайте также: