Контроль защитных покрытий по заданной прочности при ударе реферат

Обновлено: 02.07.2024

Steel pipe mains. General requirements for corrosion protection

7 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

7.1 До начала выполнения работ по комплексной защите сооружений от коррозии должен быть разработан проект производства работ с инженерными разработками, обеспечивающими безопасность работающих.

7.2 При осуществлении работ по комплексной защите сооружений от коррозии следует выполнять требования техники безопасности в соответствии с ГОСТ 12.3.005, ГОСТ 12.3.008, ГОСТ 12.3.016 и пожарной безопасности в соответствии с ГОСТ 12.1.004.

7.3 К выполнению работ по комплексной защите трубопроводов от коррозии допускаются лица не моложе восемнадцати лет, прошедшие медицинское освидетельствование, обучение и инструктаж по ГОСТ 12.0.004.

7.4 Рабочих следует обеспечивать спецодеждой, спецобувью и защитными приспособлениями согласно ГОСТ 12.4.011.

7.5 При электромонтажных и электроизмерительных работах по электрохимической защите трубопроводов должны соблюдаться Правила технической эксплуатации [1].

7.6 При проведении работ по комплексной защите трубопроводов от коррозии на рабочих местах должны обеспечиваться требования:

по шуму - в соответствии с ГОСТ 12.1.008; по вибрации - в соответствии с ГОСТ 12.1.012;

содержание вредных веществ в воздухе рабочей зоны не должно превышать предельно допустимых концентраций, установленных ГОСТ 12.1.005.

7.7 Строительно-монтажные работы по ремонту средств электрохимической защиты магистральных трубопроводов, заполненных транспортируемым продуктом, должны выполняться на основании письменного разрешения организации, эксплуатирующей их.

ПРИЛОЖЕНИЕ А (справочное)

МЕТОД КОНТРОЛЯ ЗАЩИТНЫХ ПОКРЫТИЙ ПО ЗАДАННОЙ ПРОЧНОСТИ ПРИ УДАРЕ

А. 1 Средства контроля и вспомогательные устройства

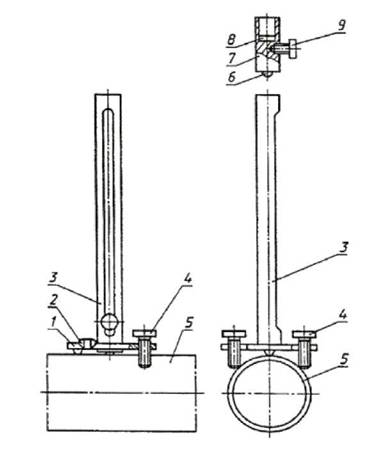

АЛЛ Ударное приспособление, выполненное по схеме, приведенной на рисунке А.1.

1 - основание; 2 - уровень (индикатор горизонтальности); 3 - направляющая; 4 -винты-ножки; 5 - труба с испытуемым покрытием; 6 - стальной боек; 7 - груз; 8 -

утяжелитель; 9 - винт-рукоятка

Рисунок А.1 - Приспособление для контроля прочности защитных покрытий при ударе

Основание 1 - стальная треугольная плита толщиной 5 мм, снабженная уровнем (индикатором горизонтальности) 2 для установки ее в горизонтальном положении на трубе с испытуемым покрытием 5 и винтами-ножками 4 размером М5 ´ 50 мм с расстоянием между ними 100 мм, позволяющими устанавливать ударное приспособление на трубе любого диаметра.

Направляющая 3 со шкалой от 0 до 50 см - стальная труба, закрепленная под прямым углом к основанию, высотой 700 мм, внутренним диаметром 60 мм, толщиной стенки 0,5 мм с продольной прорезью 600 ´ 5 мм.

Свободно падающий груз 7 с постоянной массой, равной (3 ± 0,001) кг, включает в себя:

- стальной стакан наружным диаметром 59 мм, высотой 150 мм, толщиной стенки 1 мм;

- стальной боек 6 сферической формы твердостью HRC 60, радиусом 8 мм, закрепленный у основания стакана.

Масса свободно падающего груза может быть увеличена при помощи дозированных утяжелителей 8 массой 0,25 кг.

А. 1.2 Искровой дефектоскоп типа ДЭП-1. А. 2 Подготовка к проведению контроля

А.2.1 Измерения проводят на 2 % труб с защитным покрытием в 10 точках, отстоящих друг от друга на расстоянии не менее 0,5 м, а также в местах, вызывающих сомнение. В точках проведения испытаний на ударную прочность предварительно определяют сплошность покрытия искровым дефектоскопом.

А.2.2 Ударное приспособление устанавливают на поверхности покрытия в точках проведения испытания с помощью винтов-ножек 4 и уровня 2.

A.3 Порядок контроля

А.3.1 Свободно падающий груз поднимают на высоту Н, см, определяемую по формуле

где U - прочность покрытия при ударе, Дж (кгс×см), согласно таблице 1 настоящего стандарта;

Р - вес груза, равный 3 кгс, и сбрасывают на поверхность защитного покрытия.

А.3.2 В месте удара искровым дефектоскопом контролируют сплошность покрытий.

А.4 Обработка результатов контроля

А.4.1 Защитное покрытие считают удовлетворительным, если после испытания в 10 точках покрытие не разрушено, то есть при падении груза с высоты, определяемой в зависимости от ударной прочности покрытия, в местах удара отсутствуют поры и трещины.

А. 5 Оформление результатов контроля

А.5.1 Запись результатов измерений проводят по форме А.1.

Форма АЛ Все графы обязательны к заполнению

наименование принимающей организации

АКТ контроля прочности защитных покрытий при ударе

Тип и конструкция защитного покрытия___________

Диаметр трубы (трубопровода), мм

Количество испытанных труб, шт.

Напряжение на щупе дефектоскопа, кВ

Требуемая прочность при ударе (по таблице 1 настоящего стандарта), Дж (кгс × см)

| Дата измерения | Номер партии, участок трубопровода | Номер измерения | Результат дефектоскопии | Заключение по каждой трубе |

| Первая труба | 1 | |||

| 2 | ||||

| 3 | ||||

| 4 | ||||

| 5 | ||||

| 6 | ||||

| 7 | ||||

| 8 | ||||

| 9 | ||||

| 10 | ||||

| Вторая труба |

Прочность при ударе партии труб (участка трубопровода)

соответствует, не соответствует требуемому значению

должность лиц, проводивших контроль личная подпись

ПРИЛОЖЕНИЕ Б

(справочное)

КОНТРОЛЬ АДГЕЗИИ ЗАЩИТНЫХ ПОКРЫТИЙ

Б.1 Метод А. Контроль адгезии защитных покрытии из полимерных лент

Б.1.1 Требования к образцам и вспомогательные устройства

Б. 1.1.1 Образцами для контроля являются трубы с защитными покрытиями из полимерных лент, отобранных согласно 6.2.6 настоящего стандарта.

Б. 1.1.2 Устройство для контроля адгезии защитных покрытий (адгезиметр), обеспечивающее погрешность не более 0,1 Н/см (0,01 кгс/см).

Б.1.2 Подготовка к контролю

Б. 1.2.1 Контроль адгезии проводят в трех точках, отстоящих друг от друга на расстоянии не менее 0,5 м.

Б. 1.2.2 Специальным ножом вырезают на трубе полосу защитного покрытия шириной 10-40 мм.

Б. 1.2.3 Стальным ножом надрезают конец вырезанной полосы, приподнимают его и закрепляют в зажиме устройства.

Б.1.3 Порядок контроля

Б. 1.3.1 Отслаивание ленты (обертки) производят равномерно под углом 180° к поверхности трубы на длину 50 - 100 мм, позволяющую определить устойчивое усилие отслаивания, визуально определяя характер разрушения:

адгезионный - обнажение до металла;

когезионный - отслаивание по подклеивающему слою или по грунтовке;

смешанный - совмещение адгезионного и когезионного характеров разрушения.

Б.1.4 Обработка результатов контроля

Б. 1.4.1 Адгезию защитных покрытий А, Н/см (кгс/см), определяют по формуле

где F - усилие отслаивания, Н (кгс); В - ширина отслаиваемой ленты, см.

Б. 1.4.2 За значение адгезии защитного покрытия принимают среднее арифметическое трех измерений, вычисленное с погрешностью 0,1 Н/см (0,01 кгс/ см).

Б.1.5 Оформление результатов контроля

Б. 1.5.1 Запись результатов измерений проводят по форме Б.1.

Б.2 Метод Б. Контроль адгезии защитных покрытий на основе битумных мастик

Б.2.1 Требования к образцам и вспомогательные устройства

Б.2.1.1 Образцами для испытания являются трубы с защитными покрытиями на основе битумных мастик.

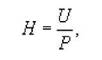

Б.2.1.2 Прибор СМ-1 (рисунок Б.1) состоит из корпуса 15, внутри которого расположена перемещающаяся система ведущего штока 10 и ведомого штока 12, соединенных между собой тарированной пружиной 11. Ведущий горизонтальный шток 10, предназначенный для сжатия пружины 11, приводится в движение вращением винта 8, шарнирно закрепленного в торцевой части корпуса прибора. На штоке 10 закреплен кронштейн 7 с регулировочным винтом 6 и стопорной

гайкой 5, предназначенными для передачи значений линейной деформации тарированной пружины 11 на подвижную ножку индикатора 17, который укреплен в чаше 4 при помощи стопорного винта 16.

Нож 1 для сдвига образца защитного покрытия укреплен внутри вертикального штока 14, перемещающегося внутри втулки 13 при вращении винта 3, закрепленного шарнирно в передней части корпуса прибора 15.

На нижнем основании корпуса прибора укреплены три опорных ножа 9, предназначенных для крепления прибора на поверхности изолированного трубопровода.

На верхней съемной крышке 19 прибора укреплена шкала 18 для пересчета показаний индикатора 1 7 на усилие сдвига образца.

В комплект прибора входит стальной нож для надреза защитного покрытия. Б.2.2 Подготовка к контролю

Б.2.2.1 Определение адгезии проводят в трех точках, отстоящих друг от друга на расстоянии не менее 0,5 м.

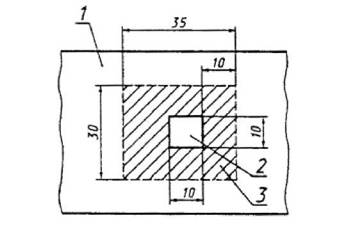

Б.2.2.2 На образце вручную делают надрез размером 10 ´ 10 мм до металла в испытуемом защитном покрытии 1 (рисунок Б.2).

Б.2.2.3 Вокруг надреза расчищают площадку 3 размером 30 ´ 35 мм (снимают покрытие) для сдвига образца покрытия 2.

Б.2.2.4 Устанавливают прибор СМ-1 на защитное покрытие так, чтобы передвижная грань ножа 1 (рисунок Б.1) находилась против торцевой плоскости вырезанного образца.

Б.2.2.5 Поднимают нож вверх с помощью вращения винта 3, затем нажимают на корпус прибора так, чтобы опорные ножи 9 вошли в защитное покрытие.

1 - стальной нож; 2 - шарнир; 3 - винт; 4 - чаша; 5 - стопорная гайка; 6 -регулировочный винт; 7 - кронштейн; 8 - винт; 9 - опорный нож; 10 - ведущий

шток; 11 - тарированная пружина; 12 - ведомый шток; 13 - втулка; 14 -вертикальный шток; 15 - корпус; 16 - стопорный винт; 17 - индикатор; 18 - шкала;

19 - съемная крышка

Рисунок Б.1 - Прибор СМ-1 для испытания адгезии защитных покрытий на

1 - испытуемое покрытие; 2 - образец покрытия для сдвига; 3 - расчищенная площадка

Рисунок Б.2 - Схема проведения надреза для сдвига образца покрытия

Б.2.2.6 Подводят нож 1 с помощью вращения винта 8 до соприкосновения с торцевой плоскостью образца, вращением винта 3 опускают нож до металлической поверхности трубы.

Б.2.2.7 Снимают крышку 19, устанавливают нуль на индикаторе доведением подвижной ножки индикатора до соприкосновения с торцом регулировочного винта 6 и вращением верхней подвижной части индикатора.

Б.2.3 Порядок контроля

Б.2.3.1 Передают усилие с помощью вращения винта 8 на нож 1, а, следовательно, и на образец защитного покрытия через систему штоков 10 и 12 и тарированную пружину 11. Вращение винта проводят (по часовой стрелке) со скоростью примерно 1/4 об/с, что соответствует скорости деформации пружины 15 мм/мин.

Деформацию пружины, пропорциональную передаваемому усилию, фиксируют индикатором 17. Ведомый шток 12 вместе с ножом 1 горизонтально перемещается, в результате чего индикатор смещается относительно торцевой плоскости регулировочного винта 6. Рост показаний индикатора при этом прекращается. Фиксируют максимальный показатель индикатора в миллиметрах и по шкале 18 определяют усилие сдвига образца защитного покрытия. Визуально определяют характер разрушения (адгезионный, когезионный, смешанный) по Б.1.3.1.

Б.2.3.2 Адгезию защитного покрытия характеризуют усилием сдвига образца изоляции площадью 1 см.

Б.2.3.3 Измерения проводят в интервале температур защитного покрытия от 258 до 298 К (от минус 15 до плюс 25 °С). При температуре выше 298 К (25 °С) допускается показатель менее 0,20 МПа (2,00 кгс/см), характеризующий адгезию материала (таблица 1 настоящего стандарта).

Б.2.4 Обработка результатов измерений

Б.2.4.1 За значение адгезии защитного покрытия принимают среднее арифметическое трех измерений с погрешностью не более 0,01 МПа (0,1 кгс/см).

А.1.1 Ударное приспособление, выполненное по схеме, приведенной на рисунке А.1.

1 - основание; 2 - уровень (индикатор горизонтальности); 3 - направляющая; 4 - винты-ножки; 5 - труба с испытуемым покрытием; 6 - стальной боек; 7 - груз; 8 - утяжелитель; 9 - винт-рукоятка

Рисунок А.1 - Приспособление для контроля прочности защитных покрытий при ударе

Основание 1 - стальная треугольная плита толщиной 5 мм, снабженная уровнем (индикатором горизонтальности) 2 для установки ее в горизонтальном положении на трубе с испытуемым покрытием 5 и винтами-ножками 4 размером М5 ´ 50 мм с расстоянием между ними 100 мм, позволяющими устанавливать ударное приспособление на трубе любого диаметра.

Направляющая 3 со шкалой от 0 до 50 см - стальная труба, закрепленная под прямым углом к основанию, высотой 700 мм, внутренним диаметром 60 мм, толщиной стенки 0,5 мм с продольной прорезью 600 ´ 5 мм.

Свободно падающий груз 7 с постоянной массой, равной (3 ± 0,001) кг, включает в себя:

- стальной стакан наружным диаметром 59 мм, высотой 150 мм, толщиной стенки 1 мм;

- стальной боек 6 сферической формы твердостью HRC 60, радиусом 8 мм, закрепленный у основания стакана.

Масса свободно падающего груза может быть увеличена при помощи дозированных утяжелителей 8 массой 0,25 кг.

А.1.2 Искровой дефектоскоп типа ДЭП-1.

А.2 Подготовка к проведению контроля

А.2.1 Измерения проводят на 2 % труб с защитным покрытием в 10 точках, отстоящих друг от друга на расстоянии не менее 0,5 м, а также в местах, вызывающих сомнение. В точках проведения испытаний на ударную прочность предварительно определяют сплошность покрытия искровым дефектоскопом.

А.2.2 Ударное приспособление устанавливают на поверхности покрытия в точках проведения испытания с помощью винтов-ножек 4 и уровня 2.

A.3 Порядок контроля

А.3.1 Свободно падающий груз поднимают на высоту Н, см, определяемую по формуле

где U - прочность покрытия при ударе, Дж (кгс×см), согласно таблице 1 настоящего стандарта;

Р - вес груза, равный 3 кгс,

и сбрасывают на поверхность защитного покрытия.

А.3.2 В месте удара искровым дефектоскопом контролируют сплошность покрытий.

А.4 Обработка результатов контроля

А.4.1 Защитное покрытие считают удовлетворительным, если после испытания в 10 точках покрытие не разрушено, то есть при падении груза с высоты, определяемой в зависимости от ударной прочности покрытия, в местах удара отсутствуют поры и трещины.

А.5 Оформление результатов контроля

А.5.1 Запись результатов измерений проводят по форме А.1.

Форма A.1

Все графы обязательны к заполнению

_________________________________________

Наименование принимающей организации

АКТ

Контроля прочности защитных покрытий при ударе

Тип и конструкция защитного покрытия ______________________________

Диаметр трубы (трубопровода), мм ___________________________________

Количество испытанных труб, шт. ____________________________________

Напряжение на щупе дефектоскопа, кВ ________________________________

Требуемая прочность при ударе (по таблице 1 настоящего стандарта), Дж (кгс×см) ________________________________________________________________________

| Дата измерения | Номер партии, участок трубопровода | Номер измерения | Результат дефектоскопии | Заключение по каждой трубе |

| Первая труба | ||||

| 10. | ||||

| Вторая труба |

Прочность при ударе партии труб (участка трубопровода) ___________________________________________________________________________

соответствует, не соответствует требуемому значению

__________________________________ ________________ ________________________

должность лиц, проводивших контроль личная подпись расшифровка подписи

ПРИЛОЖЕНИЕ Б

(справочное)

КОНТРОЛЬ АДГЕЗИИ ЗАЩИТНЫХ ПОКРЫТИЙ

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Общие требования. Контроль качества защитных покрытий стальных трубопроводов должен осуществляться на всех этапах изоляционных и строительных работ, а также в условиях эксплуатации. Качество очистки, грунтовки и изоляции труб, выполняемых в заводских условиях и на производственных базах строительно-монтажных организаций, проверяет и принимает отдел технического контроля предприятия, Проверку качества изоляционных работ на трассе на основании СниП 42-01-2002 должны осуществлять инженерно-технические работники строительно-монтажной организации, выполняющей изоляционные работы, а также технический надзор заказчика.

Качество исходных материалов, используемых для изоляции трубопроводов, проверяют, сопоставляя данные, приведенные в технических паспортах и сертификатах, с результатами лабораторных анализов, а также контролем соответствия их свойств требованиям ТУ, и ГОСТов на эти материалы. При отсутствии технических паспортов или сертификатов на изоляционные материалы возможность их применения для изоляции труб должна определить и выдать письменное заключение по результатам испытаний лаборатория строительно-монтажной организации

Качество очистки поверхности. Качество очистки внешней поверхности труб проверяют визуально и сравнением очищенной поверхности с утвержденными для каждого вида изоляционного покрытия эталонами. Для инструментального контроля качества очистки могут применяться приборы типа УКСО конструкции ВНИИСТ

Прибор УКСО-2 устанавливают на очистной или комбинированной машине и осуществляют контроль непосредственно в процессе очистки трубопроводов. Информация о степени очистки выводится на стрелочный индикатор со шкалой 0. 100 %, Прибор имеет световую и звуковую сигнализацию предельно допустимых значений степени очистки, а при подключении регистрирующего устройства обеспечивает автоматическую запись информации о степени очистки. В основе метода лежит принцип измерения электрической проводимости поверхностного слоя очищаемой поверхности трубопровода. Измерительным электродом является контактный ролик, прижимаемый к контролируемой поверхности с помощью калибровочной пружины. Поверхность трубопровода, очищенная от грязи, окалины, обладает хорошей электропроводимостью, в то время как любые посторонние включения на поверхности металла ухудшают проводимость между поверхностью трубопровода и контактным роликом.

Качество нанесенного на трубы защитного покрытия определяют внешним осмотром, измерением толщины, проверкой сплошности и прилипаемости (адгезии) к металлу, прочности при ударе, переходного электросопротивления.

Для полиэтиленовых и эпоксидных покрытий заводского нанесения показатели качества подразделяют на сдаточные и гарантированные. Сдаточные показатели определяют на каждой партии изолированных труб и вносят в сертификаты. Гарантируемые показатели контролируют периодически в цеховой лаборатории или по требованиям заказчика. Сдаточные испытания наружного полиэтиленового и эпоксидного покрытий включают внешний осмотр изолированной поверхности, измерение толщины, проверку диэлектрической сплошности, испытание ударной прочности и адгезии к металлу в исходном состоянии изоляции при температуре (20±5)°С.

К гарантируемым показателям относятся: стойкость к катодному отслаиванию, ударная прочность и физико-механические характеристики при отрицательных и повышенных положительных температурах, переходное электросопротивление после термостарения покрытий и т. д. в соответствии с имеющейся ведомственной нормативно-технической документацией.

Внешний осмотр защитного покрытия проводят непрерывно в процессе наложения каждого слоя изоляции по всей длине трубы и после окончания изоляционных работ. При этом фиксируют пропуски, трещины, сгустки, вздутия, пузыри, мелкие отверстия, отслоения, бугры, впадины. При нанесении липких лент, армирующего материала и защитных оберток контролируют натяжение полотнища, обеспечивающее плотное прилегание рулонного материала к поверхности трубы, число слоев, а также ширину нахлеста спиральных витков, которая должна быть не менее 3 см, а на концах ленты или обертки 10-15 см.

ХАРАКТЕРИСТИКИ ПОЛИМЕРНЫХ ЛИПКИХ ЛЕНТ

ФИЗИКО-ХИМИЧЕСКИЕ ПОКАЗАТЕЛИ БИТУМОВ, ИСПОЛЬЗУЕМЫХ ДЛЯ ИЗГОТОВЛЕНИЯ МАСТИК ДЛЯ ИЗОЛЯЦИИ ТРУБОПРОВОДОВ

Глубина проникания иглы при 25 °С, 1*10 -1 мм, не менее

4. КАТОДНАЯ ЗАЩИТА

4.1 Принципиальная схема действия катодной защиты

Катодная поляризация осуществляется с помощью наложенного тока от внешнего источника энергии, обычно выпрямителя, который преобразует переменный ток промышленной частоты в постоянный. Защищаемая конструкция соединяется с отрицательным полюсом внешнего источника выпрямленного тока, так что она действует в качестве катода. Второй электрод (анодное заземление) соединяется с положительным полюсом источника тока, так что он действует в качестве анода. Принципиальная схема действия катодной защиты показана на рисунке.

Катодная защита возможна только в том случае, когда защищаемая конструкция и анодное заземление находятся в электронном и электролитическом контакте: первое достигается с помощью металлических проводников, а второе — благодаря наличию электролитической среды (грунта), в которую погружаются защищаемая конструкция и анодное заземление. Катодная защита регулируется путем поддержания необходимого защитного потенциала, который измеряется между конструкцией (или датчиком поляризационного потенциала) и ЭС. Обычно ЭС служит МЭС длительного действия, находящийся постоянно в электролитической среде (грунте). Потенциал между ЭС и защищаемой конструкцией, измеряемый высокоомным вольтметром, включает в себя кроме поляризационной составляющей омическое падение напряжения 1R, обусловленное прохождение катодного тока i через эффективное сопротивление R между электродом сравнения и защищаемой конструкцией. Только поляризация на поверхности защищаемой конструкции обусловливает эффект катодной защиты. Поэтому критериями защищенности являются минимальный и максимальный защитные поляризационные потенциалы. Таким образом, для точного регулирования поляризационного потенциала защищаемой конструкции по отношению к электроду сравнения из измеренной разности потенциалов должна быть иллюминирована (исключена) величина омической составляющей. Это достигается применением специальной схемы измерения поляризационного потенциала.

Катодная поляризация неизолированной металлической конструкции до величины минимального защитного потенциала требует значительных токов. Наиболее вероятные величины плотностей токов, необходимых для поляризации стали в различных средах до минимального защитного потенциала (—0,85 В) по отношению к медно-сульфатному электроду сравнения

Схема катодной защиты : 1 — источник постоянного напряжения; 2 — трубопровод: 3 — анодное заземление; 4 —металлический проводник: 5 — грунт; б — медносульфатный электрод сравнения с датчиком поляризационного потенциала; 7 — высокоомный вольтметр

Обычно катодная защита используется совместно с изоляционными покрытиями, нанесенными на наружную поверхность защищаемого сооружения. Поверхностное покрытие уменьшает необходимый ток на несколько порядков. Так, для катодной защиты стали хорошим покрытием в почве требуется всего 0,01. 0,2 мА/м 2 . По мере разрушения покрытия и оголения металла катодный ток должен возрастать для обеспечения защиты сооружения. Качество наружного покрытия на защищаемой поверхности определяет интегральную площадь неизолированного металла, контактирующего с электролитом, и также ток, который будет протекать через покрытие. Ток, необходимый для катодной защиты подземных металлических трубопроводов, почти полностью зависит от качества покрытия.

4.2 Расчет катодной защиты, подбор катодной станции

задание: Определить параметры катодной защиты подземного газопровода на территории квартала площадью 10 га

На территории района, требующего защиты расположены газопроводы низкого и высокого давления следующих диаметров и длин:

D 200 мм – 732 м;

D 100 мм – 323 м;

Коррозийная агрессивность грунта на территории защищаемого района от 15 до 50 Ом*м. Принимаем среднее значение

1. Определяем площадь поверхности газопроводов:

2. Т.к. рассчитываем только защиту газопроводов то удельный вес поверхности газопровода будет равна 100%

3. Определяем плотность поверхности газопровода, приходящаяся на единицу поверхности территории

4. Определяем среднюю плотность тока необходимого для защиты газопроводов

5. Определяем значение защитного тока, который необходим для обеспечения катодной поляризации подземного газопровода расположенного в данном районе

6. Определяем удельную плотность

7. Рассчитываем зону действия катодной станции

Полученный радиус действия катодной станции охватывает заданную территорию.

8. По таблице для тока и выбираем анодное заземление из железокремнистых электродов расположенных вертикально, тип И d=100мм; L=1,525м; n=6 с сопротивлением растеканию RА.З =0.993Ом.

9. Рассчитываем сопротивление дренажного кабеля.

Для кабеля АВРБ-3*16 длинной 100м сопротивление RКАБ. =0.0646 Ом*м

С учетом 30% запаса на развитие сети выбираем катодные станции типа ПКЗ-АР-М-2-у1(2) с параметрами U=48В; I=40А

5. БИОКОРРОЗИЯ И СРЕДСТВА ЗАЩИТЫ ОТ НЕЁ

БИОКОРРОЗИЯ (от греческого bios - жизнь и позднелатинского corrosio - разъедание), разрушение конструкционных материалов и противокоррозионных защитных покрытий под действием присутствующих в среде микроорганизмов (бактерий, грибов, водорослей, дрожжей). Первые сведения об участии микроорганизмов в коррозии материалов появились в конце 19 в. Освоение воздушного и водного пространств, недр Земли сопровождается неизбежным распространением микроорганизмов и увеличением масштабов биокоррозии. Заметный ущерб наносит биокоррозия в нефте- и газодобывающей промышленности (около 70% всех коррозионных разрушений), трубопроводному транспорту, морскому флоту, средствам связи и водоснабжения.

Общая теория биокоррозии отсутствует. Полагают, что в процессе жизнедеятельности микроорганизмов образуются продукты обмена веществ, повышающие коррозионную активность среды (минеральные и органические кислоты, щелочи, пероксиды, H2S и др.). В частности, быстрый выход из строя нефте- и газопроводов обусловлен деятельностью сульфатвосстанавливающих бактерий, повышающих агрессивность грунта и грунтовых вод в результате продуцирования H2S. Нек-рые виды тионовых бактерий вырабатывают H2SO4, понижая рН почвы и грунта до ~ 0,5. Биокоррозия подземных сооружений обусловлена в основном жизнедеятельностью сульфатвосстанавливающих, сероокисляющих и железоокисляющих бактерий, наличие которых устанавливают бактериологическими исследованиями проб грунта. Сульфатвосстанавливающие бактерии присутствуют во всех грунтах, но с заметной скоростью биокоррозия протекает только тогда, когда воды (или грунты) содержат 10 5 -10 6 жизнеспособных бактерий в 1 мл (или в 1 г). Биокоррозия полимерных материалов связана с вырабатываемыми микроорганизмами ферментами, резко ускоряющими деструкцию макромолекул.

5.2 Средства защиты от биокоррозии

Главное средство борьбы с биокоррозией - обработка естественных и технологических сред бактерицидными препаратами (хлором и его соединениями, формалином и др.). Однако такая обработка не всегда возможна из экономических и санитарных соображений. Поэтому перспективно введение в состав конструкционных материалов и защитных покрытий веществ, угнетающих или уничтожающих микрофлору, а также электрохимическая защита.

Список используемой литературы

Раздел: Промышленность, производство

Количество знаков с пробелами: 36567

Количество таблиц: 4

Количество изображений: 1

Подтверждение соответствия качества материала требованиям НТД при выпуске осуществляется в лаборатории ОТК производителя лакокрасочной продукции, а входной контроль качества ЛКМ – в лаборатории ОТК организации-потребителя.

Итак, по каким же показателям, как правило, проверяют лакокрасочные материалы?

Условно их можно разделить на три большие группы:

1. Показатели качества самого лакокрасочного материала.

2. Физико-механические свойства полученного на его основе лакокрасочного покрытия.

3. Защитные свойства лакокрасочного покрытия.

К первой группе можно отнести следующие показатели качества:

- условная вязкость ЛКМ при температуре (20 ± 0,5) °С;

- массовая доля нелетучих веществ;

- степень перетира;

- время высыхания покрытия до требуемой степени при определенной температуре.

- цвет пленки покрытия;

- внешний вид покрытия;

- прочность пленки при ударе;

- эластичность покрытия;

- твердость лакокрасочного покрытия;

- адгезия покрытия к подложке.

Для ряда покрытий проверяются специфические свойства – у ЛКМ для нанесения дорожной разметки проверяется стойкость покрытия к истиранию (износу); для электроизоляционных покрытий – удельное объемное электрическое сопротивление и ряд других.

Сегодня мы рассмотрим, как в лаборатории лакокрасочное покрытие испытывают на прочность при ударе.

Ударные нагрузки – один из самых естественных и распространенных видов механических воздействий, которые лакокрасочные покрытия испытывают в условиях производства и в быту.

Испытания на прочность покрытий при ударе проводятся по ГОСТ 4765-73.

Для испытаний используются пластинки из листовой холоднокатаной стали марки 08кп или 08 пс, толщиной 0,5 мм, 0,8 – 1,0 мм, размером 90х120 мм или 70х150 мм.

Для испытания ряда лакокрасочных материалов используются пластинки из алюминия и алюминиевых сплавов толщиной 1,5 мм, размером 70х150 мм или 90х120 мм.

Лакокрасочное покрытие, предварительно нанесенное на металлическую пластинку для испытания, должно иметь определенную толщину, т.к. прочность при ударе напрямую зависит от толщины покрытия. Толщина покрытия, способ нанесения, температура и время высыхания, а также время выдержки покрытия перед испытанием указаны в НТД на конкретный лакокрасочный материал.

Испытание прочности покрытия при ударе проводятся с использованием специальных приборов марок У-1, У-2 и устройства У-2М.

Прибор типа У-2 рекомендуется применять для тех лакокрасочных покрытий, прочность которых при ударе на приборе типа У-1 ниже 15 см. Устройство типа У-2М по ТУ 6-23-1-88 со сменными грузами, бойками и наковальнями допускается применять взамен прибора типа У-1 с соответствующими техническими характеристиками.

Тип применяемого устройства или прибора, а для устройства У-2М – масса груза, диаметры шарика бойка и отверстия наковальни должны быть указаны в нормативно-технической документации на испытуемый материал.

Несмотря на разницу в наименовании и некоторые различия в конструкциях, принцип действия этих приборов одинаков – на металлическую пластинку, лежащую на наковальне покрытием вверх под бойком с фиксированным диаметром ударной части, сверху вертикально падает груз определенной массы. Наковальня имеет отверстие строго определенного диаметра, расположенное точно под бойком. Сила удара регулируется поднятием груза на требуемую высоту. Чем с большей высоты падает груз, тем сильнее ударное воздействие бойка на металлическую пластинку с нанесенным на нее лакокрасочным покрытием. Соответственно, и прочность покрытия при ударе измеряется в сантиметрах.

В результате удара бойка происходит деформация испытуемой металлической пластинки и, как следствие, нанесенного на нее лакокрасочного покрытия.

После удара груз поднимают, пластинку извлекают из-под бойка и рассматривают покрытие лакокрасочного материала в лупу с целью выявления механического повреждения (трещины, сколы, отслаивания).

Если указанные дефекты отсутствуют, то испытание повторяют, увеличивая высоту сбрасывания груза каждый раз на 5-10 см до тех пор, пока не обнаружатся первые повреждения покрытия при ударе.

Повторные испытания проводят каждый раз на новом участке пластинки. Для каждой высоты определение повторяют не менее трех раз.

Если значение прочности покрытия при ударе указано в нормативно-технической документации на лакокрасочный материал, то груз сразу устанавливают на заданную высоту.

За результат испытания принимают значение максимальной высоты, при которой получают три положительных определения испытания.

Если это условие не выполняется, то испытание повторяют еще на двух пластинках, при этом результаты должны совпадать не менее чем на восьми из девяти определений.

ВИДЕО НА ТЕМУ:

Л.1 Испытание заключается в проверке прочности защитного покрытия при ударе свободно падающего груза при определенной температуре.

Л.2 Требования к образцам

Л.2.1 Образцами для испытаний являются:

- трубы или другие изделия с защитным покрытием;

- образцы, вырезанные из труб с покрытием (длинной стороной вдоль оси трубы), размером (70-100)×(150-200)мм;

- образцы-свидетели размером (100-150)×(100-150)×(6-10)мм.

Л.2.2 Количество параллельных образцов для заданных условий испытаний должно быть не менее трех.

Л.3 Средства контроля и вспомогательные устройства:

- ударное приспособление (копер со свободно падающим грузом), оснащенное стальным бойком сферической формы твердостью HRC 60, радиусом 8мм, направляющей со шкалой от 0 до 100см (см. рисунок Л.1);

- дополнительные калиброванные грузы с точностью массы (1±0,005)кг;

- контактный термометр (термопара) по ГОСТ 6616 с точностью измерений ±1°С;

- искровой дефектоскоп с погрешностью измерения ±5%;

- толщиномер с точностью ±5%.

Л.4 Подготовка к проведению контроля

Л.4.1 Перед проведением контроля определяют сплошность покрытия искровым дефектоскопом.

Л.4.2 Массу и высоту подъема груза подбирают исходя из нормируемого значения ударной прочности на данный вид защитного покрытия.

Высоту поднятого груза Н, м, вычисляют по формуле

U - прочность покрытия при ударе, Дж;

m - масса груза, кг;

g=9,81м/с 2 - ускорение свободного падения.

Л.4.3 При испытаниях при температуре, отличной от комнатной, образцы помещают в термокриокамеру и выдерживают не менее 30 минут.

Л.5 Порядок контроля

Л.5.1 При испытаниях покрытий на трубах ударное приспособление размещают в соответствии с рисунком Л.1. При использовании вырезанных из труб образцов и образцов-свидетелей с защитным покрытием их размещают на наковальне ударного приспособления. Устанавливают положение поверхности образца на уровне нулевой точки отсчета высоты подъема груза. Затем производят удар. Если поверхность образца имеет кривизну, то удар следует производить по образующей линии цилиндрической поверхности (удар не должен быть скользящим).

Рисунок Л.1. Ударное приспособление для испытаний на трубе, оснащенное стальным бойком сферической формы

1 - металлическое основание; 2 - направляющая для свободного падения бойка с грузом; 3 - винты-ножки; 4 - уровень; 5 - груз; 6 - стальной боек; 7 - труба с защитным покрытием

Л.5.2 Расстояние от края образца до точки удара, а также между точками удара должно быть не менее 30мм.

Испытания на трубах с покрытием проводят в 10 точках, отстоящих друг от друга на расстоянии не менее 0,5м, а также в местах, вызывающих сомнение; точки ударов не должны приходиться на сварные швы.

Л.5.3 Подбирают максимально возможную энергию удара, при котором покрытие не разрушается. Это осуществляют наращиванием массы и/или высоты падения груза, до энергии, достаточной для разрушения покрытия. Энергию удара фиксируют по точкам разрушения и неразрушения покрытия.

Л.5.4 Место удара проверяют на электрический пробой искровым дефектоскопом; напряжение на щупе должно составлять 5кВ на 1мм толщины покрытия.

Л.6 Обработка результатов контроля

Защитное покрытие считают выдержавшим испытание, если энергия удара, не приводящего к разрушению покрытия, не менее значения, нормируемого настоящим стандартом на данный вид покрытий. При этом должно быть произведено минимум 10 ударов с одинаковой энергией без разрушения покрытия (в точке удара отсутствуют поры, трещины и электрический пробой).

В качестве результата испытания принимают прочность покрытия при ударе U, Дж, или прочность покрытия при ударе, отнесенную к его толщине U/Тср, Дж/мм.

Л.7 По результатам испытаний составляют протокол, который должен содержать следующие сведения:

- дату проведения испытания;

- наименование испытываемого защитного покрытия;

- сведения о заводе-изготовителе;

- толщину испытываемого образца защитного покрытия;

- прочность защитного покрытия при ударе (энергия удара) и/или прочность покрытия при ударе на 1мм толщины покрытия (энергия удара, отнесенная к толщине покрытия);

Читайте также: