Контроль прочности бетона реферат

Обновлено: 05.07.2024

В современном мире ни одно строительство не обходится без применения бетона.

Бетон — такой же материал, как и все остальные. При использовании его в строительстве обязательно нужно отслеживать его характеристики. Любое сооружение не может считаться надежным, если фактические параметры использованных материалов отличаются от проектных (расчетных). Чтобы этого избежать, и проводится контроль качества бетона.

Обеспечение проектного качества бетонных и железобетонных конструкций служит гарантией долговечной и безопасной эксплуатации строящегося объекта. Качество бетона — многокомпонентное понятие, зависящее от характеристик элементов, входящих в состав материала, тщательности соблюдения технологических процессов приготовления и укладки смеси, правильности ухода за твердеющим раствором. Контроль за качеством должен осуществляться на всех стадиях изготовления бетона.

Основные понятия и определения.

Проверяют бетон, когда он достигает проектной прочности — то есть, обычно через 28 дней с момента приготовления смеси.

Контроль качества выполняемых работ должен осуществляться специалистами или специальными службами, оснащенными техническими средствами, обеспечивающими необходимое качество, достоверность и полноту контроля и возлагается на руководителя производственного подразделения (прораба, мастера), выполняющего бетонные работы.

При производстве бетонных работ следует соблюдать требования, приведенные в таблице 2, СНиП 3.03.01-87.

Контроль качества выполнения бетонных работ предусматривает его осуществление на следующих этапах:

Этапы контроля качества бетонных работ.

Подготовительный

Качество применяемых материалов для приготовления бетонной смеси и их соответствия требованиям ГОСТ;

подготовленность машин, механизмов и оборудования к производству бетонных работ;

правильность подбора состава бетонной смеси и назначение ее подвижности (жесткости) в соответствии с указаниями проекта и условиями перекачивания бетононасосом;

результаты испытаний контрольных образцов бетона.

Бетонирование

состояние лесов, опалубки, положение арматуры;

качество укладываемой смеси путем проверки ее подвижности;

соблюдение правил выгрузки и распределения бетонной смеси;

толщину укладываемых слоев;

режим уплотнения бетонной смеси;

соблюдение установленного порядка бетонирования;

своевременность и правильность отбора проб для изготовления контрольных образцов бетона.

Подготовленную к бетонированию опалубку необходимо принять по акту на скрытые работы.

На месте укладки производятся:

- контроль пластичности бетонной смеси (осадка конуса) не реже 2-ух раз в смену, при ритмичной поставке бетонной смеси; при неритмичной поставке бетонной смеси - пластичность определяется в каждом автобетоносмесителе;

- измерение температуры бетонной смеси - в каждом автобетоносмесителе;

- определение воздухововлечения - один раз в смену;

- отбор образцов бетона (кубиков) для последующих испытаний производит лаборант в момент выгрузки бетонной смеси в автобетононасос.

В ходе работ фиксируется следующая информация по бетону:

- Дата бетонирования каждого блока, класс бетона, продолжительность укладки смеси, положение бетонируемой конструкции.

- Подробные сведения о бетонной смеси, включая природу и источник каждого из составных материалов, источник производства бетона; предложенные пропорции (согласно карте подбора бетонной смеси) или количество каждой составляющей на кубический метр полностью уплотненного бетона и подробные добавки.

- Дневная максимальная и минимальная температура воздуха;

- Происхождение проб и даты отбора, включая идентификационные отметки.

- Результаты тестов на отобранных пробах и описание блока бетонирования, представленного пробами.

- Протоколы испытаний контрольных образцов бетона с результатами тестов на прочность образцов в возрасте 7 и 28 суток.

Записи должны вестись по форме, согласованной заказчиком, постоянно обновляться, и быть доступными для проверок заказчиком.

Контроль и оценку качества работ при производстве бетонных работ выполняют в соответствии с требованиями нормативных документов:

СНиП 3.01.01-85 *. Организация строительного производства .

Выдерживание

температурно-влажностной режим;

предотвращение температурно-усадочных деформаций и образования трещин;

предотвращение твердеющего бетона от ударов и механических воздействий;

предохранение от потерь влаги и попадания атмосферных осадков.

Качество производства работ обеспечивается выполнением требований к соблюдению необходимой технологической последовательности при выполнении взаимосвязанных работ и техническим контролем за ходом работ, изложенным в Проекте организации строительства и Проекте производства работ, а также в Схеме операционного контроля качества работ.

2. Виды контроля

2.1. Операционный контроль

Операционный контроль качества осуществляют в ходе выполнения следующих строительных работ:

- монтаж и демонтаж опалубки;

- установка арматуры и закладных деталей;

- укладка бетонной смеси;

- уход за бетоном.

Операционный контроль должен обеспечивать своевременное выявление дефектов и принятие мер по их устранению и предупреждению.

Основными документами при операционном контроле являются:

- настоящий регламент и типовые технологические карты;

- схемы контроля качества;

На скрытые работы составлять акты установленной формы.

Пример заполнения Схемы операционного контроля качества работ приведен в таблице 1.

2.2. Приёмочный контроль

При приемочном контроле производят:

- приемку промежуточных конструктивов;

- проверку качества возводимых конструктивных элементов.

При приемочном контроле Подрядчик должен представлять следующую документацию:

- исполнительные чертежи с внесенными (при их наличии) изменениями и документы об их согласовании;

- заводские технические паспорта, сертификаты;

- акты освидетельствования скрытых работ;

- акты промежуточной приемки конструкций;

- исполнительные геодезические схемы положения конструкций и опалубки;

- результаты лабораторных испытаний бетона на соответствие проектным требованиям;

2.3. Инспекционный контроль

Инспекционный контроль осуществляется с целью проверки эффективности ранее выполненного производственного контроля. Этот контроль осуществляется специально созданными комиссиями.

По окончанию выполнения бетонных работ производится их освидетельствование Заказчиком и документальное оформление с составлением Акта промежуточной приемки ответственной конструкции. К данному акту необходимо приложить Исполнительную схему готовой конструкции ростверка с привязкой к разбивочным осям, с указанием геометрических размеров и высотных отметок и Лабораторные заключения на качество бетона.

Исполнительная схема составляется в одном экземпляре, в виде отдельного чертежа, на ростверк, за подписью главного инженера Подрядчика.

Вся приемо-сдаточная документация должна соответствовать требованиям СНиП 3.01.01-85 *.

Технологические требования при производстве бетонных работ.

Производство бетонных работ.

Формы со свежеотформованными образцами перед установкой необходимо завернуть в пленку и уложить под теплозащитное покрытие.

Формы с образцами необходимо хранить под влагозащитным покрытием до момента испытаний. После снятия с конструкции влаготеплозащитного покрытия оставшиеся контрольные образцы (набравшие не менее 70 % прочности) распалубливают и хранят их до момента требуемых испытаний в нормальных условиях по ГОСТ 10180-90.

Заключение.

Обследование технического состояния строительных конструкций является самостоятельным направлением строительной деятельности, охватывающим комплекс вопросов, связанных с обеспечением эксплуатационной надежности зданий, с проведением ремонтно-восстановительных работ, а также с разработкой проектной документации по реконструкции зданий и сооружений. Объем проводимых обследований зданий и сооружений увеличивается с каждым годом, что является следствием ряда факторов: физического и морального их износа, перевооружения и реконструкции производственных зданий промышленных предприятий, реконструкции малоэтажной старой застройки, изменения форм собственности и резкого повышения цен на недвижимость, земельные участки и др. Особенно важно проведение обследований при реконструкции старых зданий и сооружений, что часто связано с изменением действующих нагрузок, изменением конструктивных схем и необходимостью учета современных норм проектирований зданий. В процессе эксплуатации зданий вследствие различных причин происходят физический износ строительных конструкций, снижение и потери их несущей способности, деформации как отдельных элементов, так и здания в целом. Для разработки мероприятий по восстановлению эксплуатационных качеств конструкций, необходимо проведение их обследования с целью выявления причин преждевременного износа понижения их несущей способности.

Контроль качества бетонных работ весьма ответственный и трудоёмки процесс, требующий совместной работы разных подразделений.

Контроль качества бетонных работ на всех этапах - залог прочных и долговечных конструкций.

Сущность и принципы методов неразрушающего контроля качества. Основные методы испытания бетона. Обзор методов неразрушающего контроля прочности бетона. Особенности современных средств и приборов неразрушающего контроля бетонных и железобетонных изделий.

| Рубрика | Строительство и архитектура |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 01.11.2012 |

| Размер файла | 960,6 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Ульяновский строительный колледж

дисциплина: Строительное материаловедение

Неразрушающие методы контроля прочности бетона

студент гр. ДА-21

метод неразрушающий контроль бетон

Бетон -- строительный материал, искусственный каменный материал, получаемый в результате затвердевания рационально подобранной и уплотненной смеси вяжущего вещества (цемент или др.), заполнителей, воды. В ряде случаев может содержать специальные добавки. Смесь этих материалов до затвердевания называют бетонной смесью.

Зерна песка и щебня составляют каменную основу бетона. Цементное тесто, образующееся после затворения бетонной смеси водой, обволакивает зерна песка и щебня, заполняет промежутки между ними и играет вначале роль смазки заполнителей, придающей подвижность (текучесть) бетонной смеси, а впоследствии, затвердевая, связывает зерна заполнителей, образуя искусственный камень -- бетон. Бетон в сочетании со стальной арматурой называют железобетвердения, обеспечивающие получение бетонных конструкций высоких прочности и долговечности.

Бетон как строительный материал применяли еще в глубокой древности. С течением времени использование его в строительстве почти прекратилось, и только с XIX столетия после изобретения новых гидравлических вяжущих, в первую очередь портландцемента, бетон снова стали широко применять для строительства различных инженерных сооружений

Русские ученые уже с конца XIX в. уделяли большое внимание созданию плотного бетона и правильному расчету его состава. Крупный вклад в науку о бетоне внесли военные инженеры, были изложены результаты исследований зависимости прочности бетона от содержания воды, уплотнения бетонной смеси, крупности песка и щебня или гравия. Заслугой советских ученых является создание способов производства зимних бетонных работ и широкое внедрение их в практику.

Крупные успехи имеются также в создании легкого, кислотоупорного и жароупорного бетонов. Технология легких бетонов, разработанная Н.А. Поповым, в настоящее время получила широкое развитие. Все более широко применяют пенобетон и газобетон, обладающие малыми объемной массой и теплопроводностью. Получать бетонную смесь и бетон высокого качества можно только при глубоком знании технологии, умении выбирать материалы необходимого качества и устанавливать их оптимальное соотношение, изыскивать режимы приготовления бетонной смеси, методы ее укладки, уплотнения и условий тоном.

1. Неразрушающий контроль

Неразрушающий контроль -- контроль свойств и параметров объекта, при котором не должна быть нарушена пригодность объекта к использованию и эксплуатации. Неразрушающий контроль особенно важен при создании и эксплуатации жизненно важных изделий, компонентов и конструкций.

При проведении определения прочности бетона с помощью методов неразрушающего контроля необходимо учитывать, что все эти методы являются косвенными. Выделить какой-то один метод нельзя, все они обладают своими достоинствами, недостатками и ограничениями в применении. Поэтому лаборатория оснащена приборами неразрушающего контроля, позволяющими использовать все методы. На начальном этапе существования здания обычно осуществляется контроль соответствия проекту линейных размеров и отсутствия их существенных отклонений от нормативных значений. Для этого применяются линейки, рулетки, нутромеры, скобы, штангенциркули, щупы микроскопы и другой специальный инвентарь. Для замеров отклонений конструкций от вертикали и горизонтали обычно используются нивелиры, теодолиты и поверочные линейки. В существующем здании оценка прочностных показателей конструктивных единиц обычно осуществляется двумя способами. Первый основывается на нагружении конструкции вплоть до ее разрушения, и, таким образом, определяется предельная несущая способность. Однако применение такого метода является, по понятным причинам, экономически нецелесообразным. Гораздо более привлекательны в этом плане неразрушающие методы, которые подразумевают применение для оценки состояния конструкций специальных приборов. В этом случае обработка полученных результатов измерений осуществляется при помощи компьютерных программ, что позволяет получить значительную достоверность конечных характеристик. Наиболее весомым фактором, определяющим метод и средства измерения и контроля, является предельно допустимая погрешность измерений. Так же немаловажно удобство проведения работ, простота обработки результатов. Основой неразрушающих методов являются косвенные характеристики, такие как отпечаток на бетоне; энергия, затраченная на удар; напряжение, приведшее к местному разрушению бетона. Рассмотрим подробнее часто применяемые методы неразрушающего контроля для основных строительных материалов.

2. Методы испытания бетона

Качество бетонных и железобетонных изделий и конструкций в значительной степени зависит от эффективного и действенного контроля прочности и однородности бетона, защитного слоя бетона и расположения арматуры, напряжений в арматуре предварительно напряженных железобетонных конструкций. Для неразрушающего контроля (НК) прочности бетона используются приборы, основанные на методах местных разрушений (отрыв со скалыванием, скалывание ребра, отрыв стальных дисков), ударного воздействия на бетон (ударный импульс, упругий отскок, пластическая деформация) и ультразвукового прозвучивания. При обследовании монолитных конструкций и больших массивов бетона применение ударно-импульсных и ультразвуковых приборов должно сочетаться с испытаниями бетона методами отрыва со скалыванием, скалывания ребра или отбора образцов (кернов). При выборе методов НК и приборов для проведения испытаний бетона пользователь должен знать их особенности и рекомендуемые области применения. Контроль прочности ударными и ультразвуковыми методами ведется в поверхностных слоях бетона (кроме сквозного УЗ-прозвучивания), в связи с чем состояние поверхностного слоя может оказывать существенное влияние на результаты контроля. В случаях воздействия на бетон агрессивных факторов (химических, термических или атмосферных) необходимо выявить толщину поверхностного слоя с нарушенной структурой. Подготовка бетона таких конструкций для испытаний неразрушающими методами заключается в удалении поверхностного слоя на участке контроля и зачистке поверхности наждачным камнем. Прочность бетона в этих случаях необходимо определять преимущественно приборами, основанными на методах местных разрушений, либо путем отбора образцов. При использовании же ударно-импульсных и ультразвуковых приборов контролируемая поверхность должна иметь шероховатость не более Ra 25, а градуировочные характеристики приборов требует уточнения.

Классификация неразрушающих методов контроля бетона

Обзор методов неразрушающего контроля прочности бетона

Одной из основных характеристик бетона является его прочность. В соответствии с действующими нормативными документами контроль прочности бетона может производиться следующими методами.

1. Метод стандартных образцов. Образцы кубической или цилиндрической формы, изготовленные из бетонной смеси, испытывают через 28 суток после изготовления. Образцы устанавливают в пресс и нагружают его непрерывно и равномерно до разрушения образца. Разрушающая нагрузка фиксируется, и затем по ней рассчитывают прочность бетона.

2. Использование выбуренных из конструкции кернов, которые затем испытывают подобно стандартным образцам под прессом.

3. Методы неразрушающего контроля.

Параметрами, подвергаемыми неразрушающему контролю в бетонах, являются прочность, величина защитного слоя, влажность, морозоустойчивость, влагонепроницаемость. В производстве железобетонных изделий также контролируют натяжение арматуры и величину вибрации при уплотнении бетонной смеси. Но основным контролируемым параметром для бетонов является прочность на сжатие.

При использовании методов неразрушающего контроля для определения прочности бетонов руководствуются следующими стандартами:

Все методы неразрушающего контроля прочности бетона требуют построения индивидуальных градуировочных (тарировочных) зависимостей по результатам испытаний стандартных образцов-кубов, изготовленных из бетона такого же состава и возраста, что и испытываемый образец. То есть, непосредственно измеряемой величиной в методах неразрушающего контроля является какой-либо физический показатель, связанный с прочностью корреляционной зависимостью. И для установления этой корреляционной зависимости, а, значит, и для определения прочности бетона, предварительно устанавливают градуировочную зависимость между прочностью бетона и косвенной характеристикой.

На точность измерения прочности при измерении неразрушающими методами могут оказывать влияние такие факторы как: тип цемента, состав цемента, тип заполнителя, условия твердения, возраст бетона, влажность и температура поверхности, тип поверхности, карбонизация поверхностного слоя бетона и еще ряд других факторов.

При проведении контроля прочности бетона с помощью неразрушающих методов необходимо учитывать то обстоятельство, что все эти методы являются косвенными.

Выделить какой-то один метод или сказать, что он лучше другого, нельзя. Все они обладают своими достоинствами, недостатками и ограничениями в применении.

1) Методы местных разрушений

Это самые точные из методов неразрушающего контроля прочности, поскольку для них допускается использовать универсальную градуировочную зависимость, в которой изменяются всего два параметра:

1) крупность заполнителя, которую принимают равной 1,0 при крупности менее 50 мм и 1,1 при крупности более 50 мм;

2) тип бетона - тяжелый либо легкий.

Метод отрыва со скалыванием и скалывания ребра конструкции заключаются в регистрации усилия, необходимого для скалывания участка бетона на ребре конструкции, либо местного разрушения бетона при вырыве из него анкерного устройства.

Метод отрыва со скалыванием является единственным неразрушающим методом контроля прочности, для которого в стандартах прописаны градуировочные зависимости. Метод отрыва со скалыванием характеризуется наибольшей точностью, но и наибольшей трудоемкостью испытаний, обусловленной необходимостью подготовки шпуров для установки анкера. К недостаткам метода следует отнести также невозможность использования в густоармированных и тонкостенных конструкциях.

Метод отрыва стальных дисков может быть использован при испытании бетона в густо-армированных конструкциях, когда метод отрыва со скалыванием, а нередко и метод скалывания ребра конструкции (с учетом его ограничений) не могут быть использованы. Он точен и менее трудоемок по сравнению с методом отрыва со скалыванием. К недостаткам метода следует отнести необходимость наклеивания дисков за 3-24 часа до момента испытания ( в зависимости от применяемого клея).

Метод скалывания ребра конструкции используется главным образом для контроля линейных элементов (сваи, колонны, ригели, балки, перемычки и т.п.). В отличие от методов отрыва и отрыва со скалыванием, он не требует подготовительных работ. Однако при защитном слое менее 20мм и повреждениях защитного слоя метод неприменим.

Метод отрыва стальных дисков заключается в регистрации напряжения, необходимого для местного разрушения бетона при отрыве от него металлического диска, равного усилию отрыва, деленному на площадь проекции поверхности отрыва бетона на плоскость диска. В настоящее время метод используется крайне редко. Недостатки методов местных разрушений: повышенная трудоемкость; необходимость определения оси арматуры и глубины ее залегания; невозможность использования в густоармированных участках; частично повреждает поверхность конструкции.

Приборы, основанные на методах местных разрушений, применяются в основном в монолитном домостроении и при обследовании конструкций зданий и сооружений.

Наиболее распространенными в России являются приборы серии ПОС.

Таблица 1. Отрыв со скалыванием. Приборы.

Таблица 2. Скалывание ребра. Приборы.

Методы ударного воздействия на бетон

Самый распространенный метод контроля прочности бетона из всех неразрушающих - метод ударного импульса.

Метод ударного импульса заключается в регистрации энергии удара, возникающей в момент соударения бойка с поверхностью бетона.

Приборы, использующие данный метод, отличаются небольшим весом и компактностью, а определение прочности бетона методом ударного импульса является достаточно простой операцией. Результаты измерений выдаются в единицах измерения прочности на сжатие. После соответствующей настройки данные приборы можно использовать для работы с различными строительными материалами. Также с их помощью можно определять класс бетона, производить измерение прочности под различными углами к поверхности объекта, переносить накопленные данные на компьютер.

Погрешности приборов обеспечиваются после уточнения их базовых градуировок в соответствии с требованиями ГОСТ 22690, либо в случае установления пользователем индивидуальных градуировок для конкретного вида бетона (в приборах типа ИПС предусмотрена возможность установления до 20 индивидуальных градуировок).

Ударные импульсы - это ударные волны малой энергии, генерируемые подшипниками качения вследствие соударений и изменений давления в зоне качения этих подшипников в течение всего срока службы подшипников и распространяющиеся в материалах деталей подшипника, подшипникового узла и прилегающих к ним деталей.

Метод ударных импульсов был впервые разработан в 1969 году. С течением времени метод был дополнен и усовершенствован, и в настоящее время он позволяет оценивать условия смазки даже неповрежденных подшипников. Поэтому технический персонал может не только вовремя обнаруживать возникающие повреждения тел и дорожек качения, но и предотвращать само их появление путем поддержания и улучшения условий смазки - самой главной причины выхода из строя подшипников.

На сегодняшний день метод ударных импульсов стал всемирно признанной философией, используемой для обеспечения надежности работы оборудования.

Основные задачи применения метода ударных импульсов:

- получение заблаговременного предупреждения об ухудшении условий смазки подшипников для осуществления своевременной замены смазки по ее фактическому состоянию.

- получение заблаговременного предупреждения об ухудшении условий работы подшипников вследствие различных внешних воздействий для принятия своевременных мер по устранению этих воздействий (например, перегрузки, существенного дисбаланса, несоосности и т.п.)

- получение заблаговременного предупреждения о появлении дефектов подшипников для планирования своевременных замен подшипников

- сведение к минимуму простоев оборудования

- сведение к минимуму рисков отказов оборудования и обеспечение надежности его работы.

Измерения по методу ударных импульсов могут выполняться с помощью ряда переносных диагностических приборов и с помощью стационарных диагностических систем фирмы SPM Instrument наряду со спектральным анализом ударных импульсов Спектр, измерениями интенсивности вибрации по стандартам ISO, спектральным анализом вибрации EVAM® и другими измерительными функциями.

Функциональные возможности и допускаемые параметры настроек метода ударных импульсов в большинстве случаев почти одинаковы для различных приборов и систем, исключая определенную разницу между LR/HR и dBm/dBc. Просим Вас при выборе диагностического оборудования всегда обращать внимание на технические данные конкретных измерительных устройств.

Таблица 3. Метод ударного импульса. Приборы.

Метод упругого отскока заключается в измерении величины обратного отскока ударника при соударении с поверхностью бетона. Типичным представителем приборов для испытаний по этому методу является склерометр Шмидта и его многочисленные аналоги. Метод упругого отскока, как и метод пластической деформации, основан на измерении поверхностной твердости бетона.

Метод упругого отскока заимствован из практики определения твердости металла. Для испытания бетона применяют приборы, называемые склерометрами, представляющие собой пружинные молотки со сферическими штампами. Молоток устроен так, что система пружин допускает свободный отскок ударника после удара по бетону или по стальной пластинке, прижатой к бетону. Прибор снабжен шкалой со стрелкой, фиксирующей путь ударника при его обратном отскоке. Энергия удара прибором должна быть не менее 0,75 Н-м; радиус сферической части на конце ударника - не менее 5 мм. Проверку (тарировку) приборов проводят после каждых 500 ударов.

При проведении испытаний после каждого удара берут отсчет по шкале прибора (с точностью до одного деления) и записывают в журнал. Требования к подготовке участков для испытаний, к расположению и количеству мест удара, а также к экспериментам для построения тарировочных кривых такие же, как в методе пластической деформации.

Таблица 4. Метод упругого отскока. Приборы.

Метод пластической деформации основан на измерении размеров отпечатка, который остался на поверхности бетона после соударения с ней стального шарика. Метод устаревший, но до сих пор его используют из-за дешевизны оборудования. Наиболее широко для таких испытаний используют молоток Кашкарова.

Принцип действия прост. В молоток вставляется металлический стержень определенной прочности, после чего прибором наносят удар по поверхности бетона. С помощью углового масштаба измеряют размеры отпечатков, получившихся на бетоне и стержне. Прочность бетона определяется из соотношения размеров отпечатков (прочность стержня известна).

Приборы для испытания. Приборы, применяемые для испытания методом пластических деформаций, основаны на вдавливании штампа в поверхность бетона путем удара или статического давления заданной силы. Устройства статического давления применяют ограниченно. Приборами ударного действия служат пружинные и ручные молотки со сферическим штампом (шариком) и приборы маятникового типа с дисковым или шариковым штампом. Твердость стали штампов приборов ударного действия должна быть не менее HRC60, шероховатость -- Ra

Прочность бетона — важнейшая характеристика, которая применяется при проектировании и расчете конструкций для строительства различных сооружений. Она задается маркой М (в кг/см²) или классом В (в МПа) и выражает максимальное давление сжатия, которое выдерживает материал без разрушения.

При определении марочной прочности бетона строительные организации и изготовители конструкций должны руководствоваться требованиями нормативных документов — ГОСТ 22690-88, 28570, 18105-2010, 10180-2012. Они регламентируют методику проведения испытаний, обработку результатов.

Что влияет на прочность?

Затвердевшая в условиях строительной площадки бетонная смесь может давать отличные от лабораторных результаты. Помимо качества цемента и заполнителей на характеристику влияют:

- условия транспортировки;

- способ укладки в опалубку;

- размеры и форма конструкции;

- вид напряженного состояния;

- влажность, температура воздуха на всем протяжении твердения смеси;

- уход за монолитом после заливки.

Качество смеси и ее прочностные характеристики ухудшаются, если при производстве работ совершались грубые нарушения технологии:

- доставка производилась не в миксере;

- время в пути превысило допустимое;

- при заливке смесь не уплотнялась вибраторами или трамбовками;

- при монтаже была слишком низкая или высокая температура, ветер;

- после укладки в опалубку не поддерживались оптимальные условия твердения.

Неправильная транспортировка приводит к схватыванию, расслоению и потере подвижности смеси. Без уплотнения в толще конструкции остаются пузырьки воздуха, которые ухудшают качество монолита.

При температуре 15°-25°С и высокой влажности в первые 7-15 суток бетон достигает прочности 70%. Если условия не выдерживаются, то сроки затягиваются. Опасно как охлаждение смеси, так и ее пересушивание. Зимой опалубку утепляют или прогревают, летом поверхность монолита увлажняют, накрывают пленкой.

На заводах ЖБИ осуществляют пропаривание или автоклавную обработку конструкций, чтобы уменьшить время набора прочности. Процесс занимает от 8 до 12 часов.

Чтобы определить, насколько характеристики конструкции соответствуют проектным, а также при обследованиях и мониторинге технического состояния зданий проводят проверку прочности бетона. Она включает лабораторные испытания образцов, неразрушающие прямые и косвенные методы исследования объектов.

Факторы, влияющие на погрешность измерений при контроле и оценке прочности бетона:

- неравномерность состава;

- дефекты поверхности;

- влажность материала;

- армирование;

- коррозия, промасливание, карбонизация внешнего слоя;

- неисправности прибора — износ пружины, слабую зарядка аккумуляторной батареи.

Самый информативный способ проверки бетонных конструкций — изъятие образцов из тела монолита с последующим их испытанием. Такой метод сводит к минимуму ошибки, но достаточно дорог и трудоемок. Поэтому чаще пользуются более доступными исследованиями с помощью приборов, измеряющих зависимые от прочности характеристики — твердость, усилие на отрыв или скол, длину волны. Зная их, можно с помощью переходных формул вычислить искомую величину.

Требования к проверке

С точки зрения заказчика наиболее предпочтительно проводить испытания неразрушающими методами контроля фактической прочности бетона. Сегодня созданы приборы, которые позволяют быстро получить результаты без бурения, высверливания или вырубки образца, портящих целостность конструкции.

Для осуществления контроля и оценки прочности бетона рассматривают три показателя:

- точность измерений;

- стоимость оборудования;

- трудоемкость.

Наиболее дорогими являются испытания кернов на лабораторном прессе и отрыв со скалыванием. Исследования по величине ударного импульса, упругого отскока, пластических деформаций или с помощью ультразвука имеют меньшую затратную часть. Но применять их рекомендуется после установления градуировочной зависимости между косвенной характеристикой и фактической прочностью.

Параметры смеси могут существенно отличаться от тех, при которых была построена градуировочная зависимость. Чтобы определить достоверную прочность бетона на сжатие, проводят обязательные испытания кубиков на прессе или определяют усилие на отрыв со скалыванием.

Если пренебречь этой операцией, неизбежны большие погрешности при контроле и оценке прочности бетона. Ошибки могут достигать 15-75 %.

Целесообразно пользоваться косвенными методами при оценке технического состояния конструкции, когда необходимо выявить зоны неоднородности материала. Тогда правила контроля допускают применение неточного относительного показателя.

Как определить прочность бетона?

В производстве материалов и строительстве применяются методы для испытания бетона на прочность:

- разрушающие;

- неразрушающие прямые;

- неразрушающие косвенные.

Они позволяют с той или иной точностью проводить контроль и оценку фактической прочности бетона в лабораториях, на площадках или в уже построенных сооружениях.

Разрушающие методы

Из готовой смонтированной конструкции выпиливают или выбуривают образцы, которые затем разрушают на прессе. После каждого испытания фиксируют значения максимальных сжимающих усилий, выполняют статистическую обработку.

Этот метод, хотя и дает объективные сведения, часто не приемлем из-за дороговизны, трудоемкости и причинения локальных дефектов.

На производстве исследования проводят на сериях образцов, заготовленных с соблюдением требований ГОСТ 10180-2012 из рабочей бетонной смеси. Кубики или цилиндры выдерживают в условиях, максимально приближенным к заводским, затем испытывают на прессе.

Неразрушающие прямые

Неразрушающие методы контроля прочности бетона предполагают испытания материала без повреждений конструкции. Механическое взаимодействие прибора с поверхностью производится:

- при отрыве;

- отрыве со скалыванием;

- скалывании ребра.

При испытаниях методом отрыва на поверхность монолита приклеивают эпоксидным составом стальной диск. Затем специальным устройством (ПОС-50МГ4, ГПНВ-5, ПИВ и другими) отрывают его вместе с фрагментом конструкции. Полученная величина усилия переводится с помощью формул в искомый показатель.

При отрыве со скалыванием прибор крепится не к диску, а в полость бетона. В пробуренные шпуры вкладывают лепестковые анкеры, затем извлекают часть материала, фиксируют разрушающее усилие. Для определения марочной характеристики применяют переводные коэффициенты.

Метод скалывания ребра применим к конструкциям, имеющим внешние углы — балки, перекрытия, колонны. Прибор (ГПНС-4) закрепляют к выступающему сегменту при помощи анкера с дюбелем, плавно нагружают. В момент разрушения фиксируют усилие и глубину скола. Прочность находят по формуле, где учитывается крупность заполнителя.

Внимание! Способ не применяют при толщине защитного слоя менее 20 мм.

Неразрушающие косвенные методы

Уточнение марки материала неразрушающими косвенными методами проводится без внедрения приборов в тело конструкции, установки анкеров или других трудоемких операций. Применяют:

- исследование ультразвуком;

- метод ударного импульса;

- метод упругого отскока;

- пластической деформации.

При ультразвуковом методе определения прочности бетона сравнивают скорость распространения продольных волн в готовой конструкции и эталонном образце. Прибор УГВ-1 устанавливают на ровную поверхность без повреждений. Прозванивают участки согласно программе испытаний.

Данные обрабатывают, исключая выпадающие значения. Современные приборы оснащены электронными базами, проводящими первичные расчеты. Погрешность при акустических исследованиях при соблюдении требований ГОСТ 17624-2012 не превышает 5%.

При определении прочности методом ударного импульса используют энергию удара металлического бойка сферической формы о поверхность бетона. Пьезоэлектрическое или магнитострикционное устройство преобразует ее в электрический импульс, амплитуда и время которого функционально связаны с прочностью бетона.

Прибор компактен, прост в применении, выдает результаты в удобном виде — единицах измерения нужной характеристики.

При определении марки бетона методом обратного отскока прибор — склерометр — фиксирует величину обратного движения бойка после удара о поверхность конструкции или прижатой к ней металлической пластины. Таким образом устанавливается твердость материала, связанная с прочностью функциональной зависимостью.

Метод пластических деформаций предполагает измерение на бетоне размеров следа после удара металлическим шариком и сравнение его с эталонным отпечатком. Способ разработан давно. Наиболее часто на практике используется молоток Кашкарова, в корпус которого вставляют сменный стальной стержень с известными характеристиками.

По поверхности конструкции наносят серию ударов. Прочность материала определяется из соотношения полученных диаметров отпечатков на стержне и бетоне.

Заключение

Для контроля и оценки прочности бетона целесообразно пользоваться неразрушающими методами испытаний. Они более доступны и недороги по сравнению с лабораторными исследованиями образцов. Главное условие получения точных значений — построение градуировочной зависимости приборов. Необходимо также устранить факторы, искажающие результаты измерений.

В статье ставится задача рассмотреть методы контроля прочности бетона, при которых последний не теряет свои эксплуатационные качества и не нарушается целостность изделия. Выявлена и обоснована необходимость использования неразрушающих методов контроля прочности, описаны принципы проведения испытаний.

Ключевые фразы: бетон, прочность бетона, неразрушающий контроль, методы испытаний, ударный, скол, ультразвуковой.

Бетон — строительный материал, искусственный каменный материал, получаемый в результате затвердевания рационально подобранной и уплотненной смеси вяжущего вещества (цемент или др.), заполнителей, воды. В ряде случаев может содержать специальные добавки. Смесь этих материалов до затвердевания называют бетонной смесью. Зерна песка и щебня составляют каменную основу бетона. Цементное тесто, образующееся после затворения бетонной смеси водой, обволакивает зерна песка и щебня, заполняет промежутки между ними и играет вначале роль смазки заполнителей, придающей подвижность (текучесть) бетонной смеси, а впоследствии, затвердевая, связывает зерна заполнителей, образуя искусственный камень — бетон. Бетон в сочетании со стальной арматурой называют железобетоном.

Неразрушающий контроль — контроль свойств и параметров объекта, при котором не должна быть нарушена пригодность объекта к использованию и эксплуатации. Неразрушающий контроль особенно важен при создании и эксплуатации жизненно важных изделий, компонентов и конструкций.

Это самые точные из методов неразрушающего контроля прочности, поскольку для них допускается использовать универсальную градуировочную зависимость, в которой изменяются всего два параметра:

1) крупность заполнителя, которую принимают равной 1,0 при крупности менее 50 мм и 1,1 при крупности более 50 мм;

2) тип бетона – тяжелый либо легкий.

Метод отрыва со скалыванием и скалывания ребра конструкции заключаются в регистрации усилия, необходимого для скалывания участка бетона на ребре конструкции, либо местного разрушения бетона в процессе вырывания из него анкерного устройства.

Метод отрыва со скалыванием является единственным неразрушающим методом контроля прочности, для которого в стандартах прописаны градуировочные зависимости. Метод отрыва со скалыванием характеризуется наибольшей точностью, но и наибольшей трудоемкостью испытаний, обусловленной необходимостью подготовки шпуров для установки анкера. К недостаткам метода следует отнести также невозможность использования в густоармированных и тонкостенных конструкциях.

Метод отрыва стальных дисков может быть использован при испытании бетона в густо-армированных конструкциях, когда метод отрыва со скалыванием, а нередко и метод скалывания ребра конструкции (с учетом его ограничений) не могут быть использованы. Он точен и менее трудоемок по сравнению с методом отрыва со скалыванием. К недостаткам метода следует отнести необходимость наклеивания дисков за 3-24 часа до момента испытания (в зависимости от применяемого клея).

Метод скалывания ребра конструкции используется главным образом для контроля линейных элементов (сваи, колонны, ригели, балки, перемычки и т.п.). В отличие от методов отрыва и отрыва со скалыванием, он не требует подготовительных работ. Однако при защитном слое менее 20мм и повреждениях защитного слоя метод неприменим.

Самый распространенный метод контроля прочности бетона из всех неразрушающих - метод ударного импульса.

Метод ударного импульса заключается в регистрации энергии удара, возникающей в момент соударения бойка с поверхностью бетона.

Приборы, использующие данный метод, отличаются небольшим весом и компактностью, а определение прочности бетона методом ударного импульса является достаточно простой операцией. Результаты измерений выдаются в единицах измерения прочности на сжатие. Также с их помощью можно определять класс бетона, производить измерение прочности под различными углами к поверхности объекта, переносить накопленные данные на компьютер.

Ударные импульсы – это ударные волны малой энергии, генерируемые подшипниками качения вследствие соударений и изменений давления в зоне качения этих подшипников в течение всего срока службы подшипников и распространяющиеся в материалах деталей подшипника, подшипникового узла и прилегающих к ним деталей.

Основные задачи применения метода ударных импульсов:

- получение заблаговременного предупреждения об ухудшении условий смазки подшипников для осуществления своевременной замены смазки по ее фактическому состоянию;

- получение заблаговременного предупреждения об ухудшении условий работы подшипников вследствие различных внешних воздействий для принятия своевременных мер по устранению этих воздействий (например, перегрузки, существенного дисбаланса, несоосности и т.п.);

- получение заблаговременного предупреждения о появлении дефектов подшипников для планирования своевременных замен подшипников;

- сведение к минимуму простоев оборудования;

- сведение к минимуму рисков отказов оборудования и обеспечение надежности его работы.

Метод упругого отскока заключается в измерении величины обратного отскока ударника при соударении с поверхностью бетона. Типичным представителем приборов для испытаний по этому методу является склерометр Шмидта и его многочисленные аналоги. Метод упругого отскока, как и метод пластической деформации, основан на измерении поверхностной твердости бетона.

Метод упругого отскока заимствован из практики определения твердости металла. Для испытания бетона применяют приборы, называемые склерометрами, представляющие собой пружинные молотки со сферическими штампами. Молоток устроен так, что система пружин допускает свободный отскок ударника после удара по бетону или по стальной пластинке, прижатой к бетону. Прибор снабжен шкалой со стрелкой, фиксирующей путь ударника при его обратном отскоке. Энергия удара прибором должна быть не менее 0,75 Н-м; радиус сферической части на конце ударника – не менее 5 мм. Проверку (тарировку) приборов проводят после каждых 500 ударов.

При проведении испытаний после каждого удара берут отсчет по шкале прибора (с точностью до одного деления) и записывают в журнал. Требования к подготовке участков для испытаний, к расположению и количеству мест удара, а также к экспериментам для построения тарировочных кривых такие же, как в методе пластической деформации.

Метод пластической деформации основан на измерении размеров отпечатка, который остался на поверхности бетона после соударения с ней стального шарика. Метод устаревший, но до сих пор его используют из-за дешевизны оборудования. Наиболее широко для таких испытаний используют молоток Кашкарова. Принцип действия прост. В молоток вставляется металлический стержень определенной прочности, после чего прибором наносят удар по поверхности бетона. С помощью углового масштаба измеряют размеры отпечатков, получившихся на бетоне и стержне. Прочность бетона определяется из соотношения размеров отпечатков (прочность стержня известна).

Ультразвуковой метод заключается в регистрации скорости прохождения ультразвуковых волн. По технике проведения испытаний можно выделить сквозное ультразвуковых прозвучивание, когда датчики располагают с разных сторон тестируемого образца, и поверхностное прозвучивание, когда датчики расположены с одной стороны.

Метод сквозного ультразвукового прозвучивания позволяет, в отличие от всех остальных методов неразрушающего контроля прочности, контролировать прочность не только в приповерхностных слоях бетона, но и прочность тела бетона конструкции.

У льтразвуковые приборы могут использоваться не только для контроля прочности бетона, но и для дефектоскопии, контроля качества бетонирования, определения глубины. Скорость распространения ультразвука в бетоне велика , до 4500 м/с.

– количество и зерновой состав заполнителя ;

– изменение расхода цемента более, чем на 30%;

– способ приготовления бетонной смеси ;

– степень уплотнения бетона;

– напряженное состояние бетона.

Ультразвуковой метод позволяет осуществлять массовые испытания изделий любой формы многократно, вести непрерывный контроль нарастания или снижения прочности. Недостатком метода является погрешность при переходе от акустических характеристик к прочностным. Нельзя ультразвуковые приборы использовать для контроля качества высокопрочных бетонов, ультразвуковые приборы нельзя использовать для контроля качества высокопрочных бетонов, т.е. диапазон контролируемых прочностей ограничивается классами В7,5. В35 (10. 40 МПа) согласно ГОСТ 17624-87. Метод сквозного ультразвукового прозвучивания позволяет контролировать прочность не только в приповерхностных слоях бетона, но и прочность тела бетона конструкции.

Обследование технического состояния строительных конструкций является самостоятельным направлением строительной деятельности, охватывающим комплекс вопросов, связанных с обеспечением эксплуатационной надежности зданий, с проведением ремонтно-восстановительных работ, а также с разработкой проектной документации по реконструкции зданий и сооружений. Объем проводимых обследований зданий и сооружений увеличивается с каждым годом, что является следствием ряда факторов: физического и морального их износа, перевооружения и реконструкции производственных зданий промышленных предприятий, реконструкции малоэтажной старой застройки, изменения форм собственности и резкого повышения цен на недвижимость, земельные участки и др. Особенно важно проведение обследований при реконструкции старых зданий и сооружений, что часто связано с изменением действующих нагрузок, изменением конструктивных схем и необходимостью учета современных норм проектирований зданий. В процессе эксплуатации зданий вследствие различных причин происходят физический износ строительных конструкций, снижение и потери их несущей способности, деформации как отдельных элементов, так и здания в целом. Для разработки мероприятий по восстановлению эксплуатационных качеств конструкций, необходимо проведение их обследования с целью выявления причин преждевременного износа понижения их несущей способности.

ГОСТ 18105-86 Бетоны. Правила контроля прочности бетона. Государственный стандарт союза ССР. 07.10.2007;

ГОСТ 24452-80 Бетоны. Методы испытаний. Государственный стандарт союза ССР. 07.10.2007;

Баженов Ю.М., Алимов Л.А., Воронин В.В. и др. Технология бетона, строительных изделий и конструкций. - М.: Изд-во АСВ, 2004;

Жуков А.Д. Универсальный справочник прораба. Изд-во НТС "Стройинформ", 2006;

Основные термины (генерируются автоматически): прочности бетона, контроля прочности, контроля прочности бетона, Метод отрыва, неразрушающего контроля, местного разрушения бетона, Метод упругого отскока, тела бетона конструкции, прочность тела бетона, приповерхностных слоях бетона, методов неразрушающего контроля, Метод отрыва стальных, неразрушающего контроля прочности, поверхностью бетона, прочности бетона методом, определения прочности бетона, поверхности бетона, поверхности отрыва бетона, скалывания ребра конструкции, отрыва стальных дисков.

Ключевые слова

бетон, прочность бетона, неразрушающий контроль, методы испытаний, ударный, скол, ультразвуковой., ультразвуковой

Контроль прочности бетона

Контроль прочности бетона

При изготовлении сборных железобетонных изделий должны контролироваться класс бетона на сжатие, а для некоторых видов конструкций и на растяжение, отпускная прочность бетона и передаточная прочность (для предварительно напряженных конструкций).

Класс бетона определяется испытанием до разрушения контрольных образцов. Отпускная и передаточная прочность определяются испытанием до разрушения контрольных образцов или неразрушающими методами.

Испытания контрольных образцов производятся в соответствии с требованиями ГОСТ 10180. Размеры образцов в зависимости от наибольшей крупности заполнителя должны быть не меньше указанных ниже.

При максимальной крупности заполнителя до 20 мм допускается изготовление образцов с ребром 70 мм.

Образцы испытываются сериями. Число образцов в серии (кроме ячеистого бетона) принимается в зависимости от среднего внутрисерийно-го коэффициента вариации прочности бетона от 2 образцов до 6 образцов. Внутрисерийный коэффициент вариации рассчитывается не реже одного раза в год. Для ячеистого бетона число образцов в серии принимается равным 3. Контрольные образцы бетона до момента определения отпускной или передаточной прочности должны твердеть в тех же условиях, что и конструкция. Последующее твердение образцов для определения проектной марки бетона должно происходить в нормальных условиях. При отпуске натяжения арматуры на горячий бетон передаточная прочность контролируется при температуре бетона контрольных кубов, соответствующей прочности бетона при передаче на него усилий предварительного натяжения. В остальных случаях образцы перед испытанием должны в течение 2-4 часов находиться в помещении лаборатории. Результаты испытаний заносятся в журнал, форма которого должна соответствовать требованиям ГОСТ 10180. Неразрушающие методы контроля прочности бетона следует применять, в первую очередь, в тех случаях, когда технология изготовления кубов существенно отличается от технологии укладки, уплотнения, набора прочности бетона (например, при изготовлении мелкоштучных изделий вибропрессованием).

При использовании неразрушающих методов прочность бетона определяется по градуировочной зависимости, связывающей показатель нераз-рушающего метода с прочностью бетона. Градуировочная зависимость должна устанавливаться соответствующими специалистами научно-исследовательских организаций и лабораторий на основании параллельных испытаний под прессом и неразрушающими методами не менее чем 15 серий контрольных кубов. Контрольные образцы должны отбираться на посту формования из произвольно выбранных замесов. Если отобранные таким образом образцы не обеспечат изменение прочности бетона в диапазоне, дающем возможность построить градуировочную зависимость, для увеличения разброса прочности бетона образцов допускается изготавливать до 40% образцов с отклонением по цементноводному отношению до ±0,4. Однако рекомендуется? чтобы диапазон изменения прочности бетона серий образцов, используемых для построения градуировочной зависимости был таким, чтобы коэффициент вариации прочности бетона этих серий не превышал 30%. Построение градуировочных зависимостей для конкретных условий контроля железобетонных конструкций обязательно для всех методов, кроме метода отрыва со скалыванием, для которого разрешается использование единой градуировочной зависимости.

Оценку прочности бетона по результатам испытаний контрольных образцов и по результатам испытаний неразрушающими методами производят статистическим методом с учетом фактической однородности бетона, характеризуемой коэффициентом вариации.

Статистический контроль прочности бетона ведется в два этапа (периода). В течение анализируемого периода определяются характеристики однородности прочности бетона, служащие для назначения требуемой прочности на последующий контролируемый период. В течение контролируемого периода принимается, что коэффициент вариации постоянен и равен коэффициенту вариации, полученному в соответствии с данными анализируемого периода.

Поэтому средняя прочность бетона в контролируемый период должна быть равна или больше требуемой прочности, полученной по данным анализируемого периода. Заканчивающийся контролируемый период является анализируемым для следующего за ним периода. Продолжительность анализируемого периода принимается от одной недели до двух месяцев. Продолжительность контролируемого периода, в течение которого может использоваться установленное значение требуемой прочности, принимается от одной недели до одного месяца.

При внедрении неразрушающих методов контроля качества необходим также подготовительный период времени, в течение которого выполняются работы, необходимые для накопления данных, позволяющих сопоставить результаты параллельного контроля испытанием образцов и неразру-шающими методами.

Сборные железобетонные конструкции принимаются по прочности бетона партиями. В партию включаются конструкции, изготовленные из бетона одного номинального состава, приготовленного и уложенного в течении не менее одной смены и не более одной недели на одном технологическом комплексе. При контроле прочности бетона испытанием образцов в одну контролируемую партию по прочности бетона можно объединять несколько партий конструкций, изготовленных из бетона одного номинального состава.

При контроле по образцам от каждой партии бетона отбирают не менее двух проб бетона (но не менее одной пробы в смену). Из каждой пробы изготавливается по одной серии кубов для контроля отпускной прочности бетона, передаточной прочности бетона и прочности бетона в проектном возрасте. Контрольные образцы должны твердеть в одинаковых с конструкцией условиях до определения отпускной или передаточной прочности. Последующее твердение образцов, предназначенных для определения прочности бетона в проектном возрасте, производится в нормальных условиях. При контроле прочности бетона неразрушающими методами должно контролироваться не менее 10% от партии и не менее 3-х конструкций.

На каждой конструкции прочность бетона должна определяться не менее чем в двух участках. Размещение участков должно указываться в рабочих чертежах или устанавливаться изготовителем в соответствии ГОСТ 18105 и согласовываться с проектной организацией — авторами проекта конструкции или научно-исследовательской организацией.

Общее число единичных значений прочности бетона за анализируемый период при контроле по образцам и неразрушающими методами должно быть не менее 30.

Приемка партии и отправка сборных железобетонных конструкций потребителю может осуществляться только после испытаний всех образцов, относящихся к данной серии бетона или проверки конструкций, представляющих партию, неразрушающими методами.

За единичное значение прочности бетона при контроле по образцам принимают среднюю прочность бетона в одной серии образцов. При контроле неразрушающими методами прочности бетона плоских и многопустотных плит перекрытий и покрытий, дорожных плит, панелей внутренних несущих стен, стеновых блоков, напорных и безнапорных труб за единичную прочность бетона принимают среднюю прочность бетона конструкции, вычисляемую как среднее арифметическое прочности бетона контролируемых участков.

В остальных случаях за единичную прочность бетона принимают прочность бетона контролируемого участка конструкции.

Коэффициент Кп определяется перед переходом на неразрушающий контроль, а также при изменении номинального состава бетона, технологии изготовления конструкций, вида применяемых для бетонной смеси материалов, при каждом новом установлении градуировочнои зависимости, но не реже одного раза в год.

В случае, если при контроле по образцам фактическая прочность бетона окажется ниже требуемой или коэффициент вариации прочности лежит в области недопустимых значений, следует провести контроль и оценку прочности бетона этой партии конструкций неразрушающими методами. Если условия прочности бетона партии при этом не удовлетворяется, следует провести сплошной контроль всех конструкций неразрушающими методами и выделить те из них, в которых не удовлетворяются требования по прочности бетона.

Возможность и условия использования партии конструкций или отдельных конструкций, прочность бетона которых не удовлетворяет установленным требованиям, должны согласовываться с проектной организацией.

Неразрушающие методы контроля прочности бетона

К основным способам контроля прочности бетона в изделиях с использованием электронных устройств относятся следующие: импульсный ультразвуковой, вибрационный и радиометрический.

Импульсный способ основан на измерении скорости распространения в бетоне продольных ультразвуковых волн (ГОСТ 17624—72). Прочность контролируемого изделия определяют по заранее составленным графикам зависимости скорости ультразвука от прочности бетона данного состава.

Для выявления внутренних скрытых дефектов в структуре бетона (трещин, раковин) применяют ультразвуковые дефектоскопы УЗД-1Б и УЗД-2Б, разработанные во ВНИИ железобетона, а также приборы других конструкций.

Вибрационный способ контроля прочности бетона основан на определении частоты собственных колебаний и характеристики их затухания, для чего используют измеритель амплитудного затухания ИАЗ, разработанный лабораторией ЛКВИИ им. А. Ф. Можайского, ПИК-8 СоюздорНИИ и Др.

Радиометрический способ контроля качества заключается. в измерении интенсивности проникающей радиации через исследуемое изделие по ГОСТ 17623—72. По изменению интенсивности v-лучей судят о плотности бетона, его объемной массе и других характеристиках. Способ применяют для обнаружения скрытых дефектов в железобетонных конструкциях.

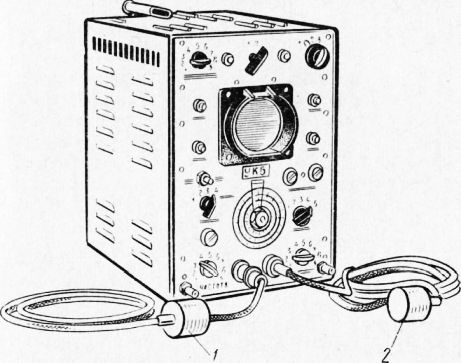

Рис. 1. Общий вид импульсного ультразвукового прибора укб

Контроль прочности бетона ультразвуковым прибором осуществляет оператор следующим образом. В лаборатории завода предварительно составляют кривую функциональной зависимости прочности бетонных изделий в зависимости от скорости прохождения ультразвуковых колебаний через изделие.

Оператор подводит к изделию ультразвуковой датчик и приемник, располагая их соосно по обе стороны плоскости изделия. На экране электроннолучевой трубки индикатора оператор определяет время между поступлением в толщу бетона зондирующего сигнала ультразвуковых колебаний и сигналом, прошедшим через бетон. Так как толщина изделий известна, то скорость v определяют как частное от деления. По эталонной кривой оператор определяет прочность контролируемого изделия (панели) в окрестности установки датчика и приемника.

Читайте также: