Концепция трм total productive maintenance реферат

Обновлено: 05.07.2024

Целью программы Total Productive Maintenance (TPM) является устранение потерь, связанных с обслуживанием оборудования. Другими словами, сохранение оборудования, производящего только качественный продукт, как можно быстрее и без внеплановых простоев.

Всеобщий уход за оборудованием

Total Productive Maintenance (TPM) или всеобщий уход за оборудованием — это система общего производственного обслуживания, направленная на поддержание и улучшение производственного оборудования, с целью снижения операционных затрат организации. Улучшение производственного оборудования и снижение затрат достигается за счет снижения времени простоев оборудования.

Ключевой концепцией общего производственного обслуживания является то, что она предполагает участие и совместную работу всего персонала предприятия: от операторов до руководства компании, во всех структурах подразделения и на всех уровнях управления.

Цели и результаты Total Productive Maintenance (TPM)

- Достижение высоких показателей эффективности работы оборудования;

- Формирование системы производственно-технического обслуживания;

- Формирование механизма предотвращения потерь, таких как брак. поломка оборудования, травматизм и т.д.;

- Внедрение системы технического обслуживания в первую очередь на производстве, а затем в службе развития, коммерческой службе и др. подразделениях;

- Привлечение к участию всего персонала компании — от операторов до руководителей;

- Избавление от потерь достигается командной работой малых групп всего предприятия;

Поскольку основной целью общего производственного обслуживания является повышение производительности за счет сокращения времени простоя, внедрение программы TPM поможет значительно повлиять на показатель общей эффективности оборудования OEE. Улучшение OEE с помощью Total Productive Maintenance (TPM) достигается путем формирования небольших профильных групп для решения основных задач, таких как профилактическое и автономное обслуживание; обучение сотрудников, работающих с оборудованием; безопасность и стандартизация рабочих процессов.

Фундаментальные принципы TPM

Для внедрения и поддержание системы Total Productive Maintenance (TPM) необходимо развивать и поддерживать восемь ключевых направлений или принципов, направленных на профилактические методы поддержания надежности оборудования.

Бесперебойная работа оборудования является залогом стабильного производства и основой для гарантированного выполнения заказов и достижения запланированных показателей. Жизненный цикл оборудования состоит из последовательного чередования двух фаз: эксплуатации и обслуживания. Ответственность за реализацию этих фаз обычно возлагается на разные службы: технологический персонал задействован в эксплуатации оборудования, а службы обслуживания занимаются профилактикой и ремонтом. Подобное разделение обязанностей вполне естественно, но к сожалению, зачастую служит причиной взаимного непонимания и приводит к неэффективному обслуживанию оборудования.

Ремонтная и эксплуатационная службы имеют различные, не связанные друг с другом цели, и как следствие, различные показатели, характеризующие результативность. Для эксплуатационников главное - выполнение плановых показателей. Зачастую это понимается как выполнение плана любой ценой и приводит к нещадной эксплуатации оборудования требующего профилактики или даже ремонта. Для ремонтных служб главное - выполнение задач по приведению неисправного оборудования в работоспособное состояние. Однако когда оборудование раз за разом выходит из строя по причине неправильной эксплуатации, в среде служб поддержки возникает естественное ощущение, что труд ремонтника не ценится, а достижение запланированных показателей результативности не зависит от прикладываемых усилий. Получается конфликт интересов, который не может не сказаться на общей эффективности производства. В свою очередь, нестабильность функционирования производства приводит к затруднению планирования, переносу сроков выполнения заказов, повышению издержек. Никак не улучшается и морально-психологическая атмосфера в коллективе.

Идеальным представляется случай, когда состояние оборудования может быть спрогнозировано в любой обозримый момент времени. Подобное может быть достигнуто лишь случае, когда удастся полностью избавиться от форс-мажорных остановок. Вполне естественно, что любое оборудование подвержено износу и рано или поздно наступает такой момент, когда изношенные детали разрушаются, приводя к неполадкам оборудования в целом. Важно не допустить подобного развития событий, вовремя предугадать наступление критической ситуации и принять меры по ее предотвращению. Таким образом, из фазы обслуживания полностью должно быть устранено время, необходимое для внеочередного ремонта. В этом случае, оборудование может находиться либо в фазе эксплуатации, либо в фазе планового обслуживания.

Для того чтобы получить полный контроль над работоспособностью производственного оборудованием, необходимо коренным образом пересмотреть отношение к нему - ответ на то, как это можно сделать дает концепция TPM, поэтому поставим следующую цель – раскрыть сущность концепции Всеобщего обслуживания оборудования в теории и на примере зарубежного и российского опыта внедрения. Для этого нужно решить следующие задачи: Исследовать литературу по данному направлению; Отразить основные положения концепции; Описать программу реализации; Представить лучший мировой опыт внедрения; Представить опыт внедрения на российских предприятиях.

Тут вы можете оставить комментарий к выбранному абзацу или сообщить об ошибке.

TPM (от английского Total Productive Maintenance) — это система, предназначенная для обеспечения того, чтобы каждая машина в производственном процессе работала непрерывно и с правильной скоростью. Обычно ТРМ относят к одному из инструментов бережливого производства.

Важно: ТРМ не только обеспечивает полноту и достаточность технического обслуживания, один из важных моментов является и обеспечение правильного режима работы оборудования. Но, помимо технической составляющей, большое внимание уделяется и безопасности производства работ, окружающей среде.

Организацией, осуществляющей развитие данного инструмента, является Japan Institute of Plant Maintenance — JIPM.

Основной показатель, который позволяет измерять эффективность развертывания системы TPM — это OEE или Эффективность оборудования

Четыре шага для начала внедрения TPM:

I. Стабилизация работы оборудования.

На данном этапе выполняются следующие мероприятия:

- Выполните 5S, чтобы удалить ненужные инструменты или мусор,

- Замените фильтры, смазочные материалы и все быстроизнашиваемые детали

- Составьте (или актуализируйте) график технического обслуживания оборудования.

II. Устранение поломок.

III. Разработайте информационную базу данных TPM.

Создание базы данных с документацией и обеспечение доступности данных очень важный шаг. Документируйте все процедуры профилактического обслуживания и храните их в легкодоступном месте.

IV. Устранение дефектов.

На данном шаге мы ищем способы невозможности появления дефектов или поломки оборудования в дальнейшем. Poka-yoke и Автономизация — отличные инструменты для этого.

Важно: Часто небольшие мероприятие по кайдзен позволяет пройти все эти этапы и обеспечить хорошую работоспособность вашего оборудования.

Историческая справка по TPM

Разработчик ТРМ — Сейичи Накаджима. Он разрабатывал данную систему с 1950 по 1970 год. В открытом доступе данная система появилась ориентировочно в 1971 году. В настоящий момент поддержку системе и стандарту оказывает JIPM (Японский институт технического обслуживания — Japan institute of plant maintenance). Сейчи Нкаджима выделял 5 принципов, но JIPM усовершенствовал и сейчас состоит из 8 принципов.

Одна из задач TPM — устранение потерь.

При эксплуатации оборудования выделяют 6 видов потерь:

- Поломки оборудования.

- Потери связанные с настройкой, регулировкой и наладкой оборудования.

- Потери связанные с холостым ходом оборудования или кратковременные остановки.

- Снижение скорости/производительности оборудования.

- Потери связанные с выпуском брака, а так же необходимость доработки изделий.

- Потери возникающие при выходе оборудования на рабочий режим.

Всеобщее обслуживание оборудование направлено на устранение данного вида потерь.

Восемь принципов TPM

Классический процесс TPM, который разработал Сейичи Накаджима, состоял из 5 принципов, но со временем TPM был совершенствован. В настоящее время всеобщее обслуживание включает 8 принципов.

1. Постоянное улучшение

Реализация отдельных улучшений для стабильности работы оборудования, упрощения или улучшения качества проведения обслуживания

2. Автономное обслуживание

Создание системы постоянного обслуживания оборудования операторами

3. Планирование технического обслуживания

Создание системы планового обслуживания оборудования ремонтными службами

4. Тренировка и повышение квалификации

Обучение и повышение квалификации как ремонтного персонала, так и операторов

5. Раннее управление (предпроектная проработка)

Создание системы управления разработкой и внедрением нового оборудования и нового продукта

6. Контроль качества технического обслуживания

Система обслуживания оборудования необходимо ориентировать на качество проводимых работ.

7. Администрирование TPM

Создание системы повышения эффективности работы управленческих и обслуживающих подразделений

8. Безопасность, здоровье и окружающая среда

Создание системы охраны труда, промышленной безопасности и охраны окружающей среды.

Итоги

Это первая статья по данному инструменту, подробнее каждый принцип TPM рассмотрим в следующих статьях.

TPM означает в свободном переводе „всеобщее эффективное техническое обслуживание“. При этом "всеобщее" относится не только к производительному и экономичному техническому обслуживанию, но и ко всей полной системе эффективного ухода за оборудованием в течение его срока службы, а также к включению в процесс каждого отдельного сотрудника и различных отделов через привлечение отдельных операторов к техническому обслуживанию. Более того, при применении TPM требуется определенные обязательства со стороны руководства предприятия.

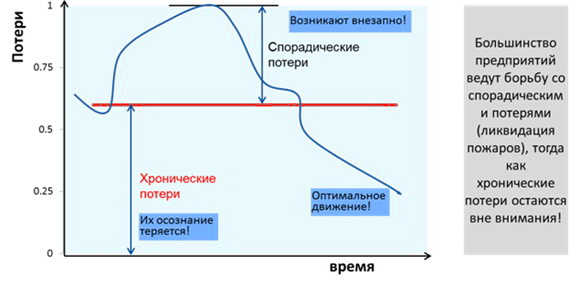

Обоснование для включения Всеобщего ухода за оборудованием в философию бережливого производства (Lean manufacturing, TPS) представлено на схеме 1.

Схема 1. Включение TPM в решение проблем предотвращения потерь.

Целью внедрения TPM является устранение хронических потерь:

- Выход из строя оборудования

- Высокое время переналадки и юстировки

- Холостой ход и мелкие неисправности

- Снижение быстродействия (скорости) в работе оборудования

- Дефектные детали

- Потери при вводе в действие оборудования.

Восемь принципов TPM

- Непрерывное улучшение: нацеленное на практику предотвращение 7 видов потерь.

- Автономное содержание в исправности: оператор обрудования должен самостоятельно проводить осмотр, работы по чистке, смазочные работы, а также незначительные работыпо технического обслуживанию.

- Планирование технического обслуживания: обеспечение 100%-й готовности оборудования, а также проведение мероприятий кайдзенв области технического обслуживания.

- Тренировка и образование: сотрудники должны быть обучены в соответствии с требованиями по улучшению квалификации для эксплуатации и технического ухода за обрудованием.

- Контроль запуска: реализовать вертикальную кривую запуска новой продукции и обрудования.

- Менеджмент качества: реализация цели "нулевые дефекты в качестве" в изделиях и обрудовании.

- TPM в административных областях: потери и расточительство устраняются в непрямых производственных подразделениях.

- Безопасность труда, окружающая среда и здравоохранение: требование преобразование аварий на предприятии в нуль.

Автономное содержание в исправности – важнейший принцип TPM. Ее цель минимизировать потери эффективности, которые возникают из-за отказов устройств, коротких остановок, брака и т. д. Для этого все большая часть необходимой деятельности по техническому обслуживанию (чистка, смазка, технический осмотр устройств) упрощается, стандартизируется и постепенно передается на места в обязанности сотрудников. Вследствие этого сотрудники отдела главного механика освобождаются, с одной стороны, от текущей рутинной деятельности, так что они получают большее время для разработки и проведения мер по улучшению. С другой стороны, теперь оборудование (устройства) могут обеспечиваться необходимым техническим обслуживанием, которая ранее не могла предоставляться в распоряжение вообще либо своевременно из-за отсутствия надлежащих ресурсов.

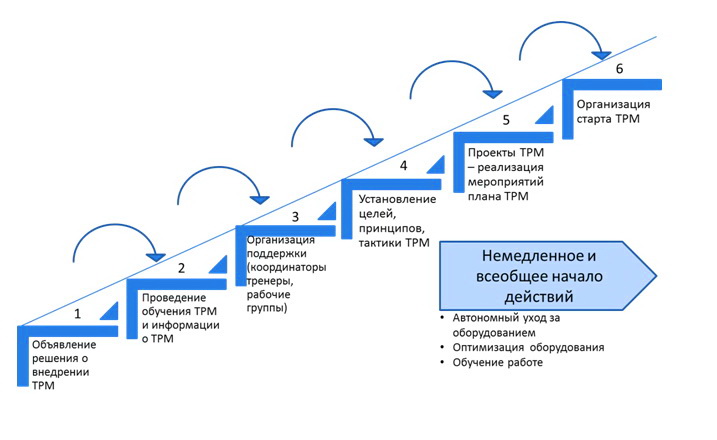

Внедрение метода Всеобщего ухода за оборудованием в TPS описывается последовательностью, представленной на схеме 2.

Схема 2. Системный образ действий при внедрении ТРМ в Производственной системы Тойота.

Читайте также: