Изоляция электрических машин реферат

Обновлено: 17.05.2024

Изоляционные материалы, применяемые для изоляции электрических машин, можно разделить на несколько групп: синтетические; материалы, изготовляемые на основе слюды; стекловолокнистые, т. е. сделанные из стеклянных волокон; и материалы, основой которых служат целлюлоза и хлопчатобумажные волокна. В некоторых конструкциях для изоляции применяются картоны и материалы, получаемые из асбеста; пряжи, ткани, бумаги.

Основными материалами для изоляции обмоток машин низкого (до 660 В) напряжения являются синтетические: различные полиэтилентерафталатные (ПЭТФ) пленки типа лавсан, полиамидные бумаги, картоны и др.

Пленки имеют малую толщину (0,05—0,06 мм) и большую электрическую прочность. Их применяют в сочетании с подложками из бумаги или картона, улучшающими механические свойства изоляции. При этом электрическая прочность и нагревостойкость такого композиционного материала, как, например, пленкоэлектрокартон, определяются свойствами самой пленки и подложки.

Для изоляции обмоток высоковольтных электрических машин с номинальным напряжением 3000В и выше применяют изоляционные материалы на основе слюды. Слюда — минерал. Она встречается в природе в виде кристаллов, которые легко расщепляются на пластинки. Тонкие пластинки — лепестки толщиной менее сотой доли миллиметра называют щепаной слюдой. Склеивая лепестки слюды, получают различные электроизоляционные материалы — миканиты.

Для увеличения их механической прочности лепестки слюды в некоторых материалах наклеивают на подложку из бумаги или стеклоткани. Подложки предохраняют слюдяной слой от расслаивания при изгибе материала. В зависимости от сорта слюды, способов изготовления, клеящего лака, наличия или отсутствия подложек различают несколько сортов миканита.

Твердые миканиты изготавливают без подложек, горячим прессованием пластинок слюды с термореактивным связующим. Они применяются для получения плоских, не подвергающихся изгибам изоляционных прокладок и имеют большую механическую прочность. К твердым миканитам относится, например, коллекторный из которого изготавливают прокладки для изоляции коллекторных пластин (ламелей) друг от друга.

Формовочные миканиты в отличие от твердых после изготовления сохраняют способность принимать ту или иную форму при прессовании в нагретом состоянии и сохранять ее после охлаждения. Они применяются в основном для изоляции коллекторов (фигурные коллекторные манжеты), различных втулок, каркасов катушек и других фасонных изоляционных деталей. К особой разновидности формовочного миканита относится микафолий — тонкий листовой материал, состоящий из пластинок слюды, наклеенных на подложку из бумаги или стеклоткани (стекломикафолий). Он используется для изготовления твердой гильзовой изоляции обмоток. Микафолий с бумажной подложкой относится к классу нагревостойкости В. Стекломикафолий в зависимости от связующего состава может быть использован в изоляции классов В, F или Н.

Гибкие миканиты отличаются от твердых и формовочных гибкостью при нормальной температуре, которую сохраняют после нагрева и охлаждения. Они применяются для изоляции различных частей обмоток в пазовой и лобовой частях, прокладок и т. п. Разновидностью гибкого миканита является микалента — ленточный материал из склеенных пластинок слюды с двухсторонней подложкой из микалентной бумаги или стеклоленты (стекломикалента). Толщина микалент 0,13 или 0,17 мм. Их применяют главным образом для изоляции обмоток высоковольтных машин. В зависимости от клеящего состава и материала подложек микаленты относятся к классам нагревостойкости В, F или H. Микалента поступает свернутой в ролики и упакованной в плотно закрытые жестяные коробки. Вынутая из коробки микалента должна быть сразу же использована, так как на воздухе она быстро пересыхает и становится непригодной.

Изготовление материалов на основе щепаной слюды — чрезвычайно трудоемкий процесс и до сих пор не механизированный, так как требуется предварительное расщепление кристаллов слюды на пластинки (отсюда название — щепаная слюда), их калибровка и равномерная наклейка по слоям на подложку.

В настоящее время применяют материалы, в которых используются не пластинки слюды, а ее мелкие чешуйки, полученные механическим раздроблением кристаллов. Из чешуек изготавливают слюдинитовую бумагу, которая служит основой для ряда изоляционных материалов, аналогичных миканитам. С помощью связующих материалов и подложек из стеклоткани получают коллекторный и формовочный слюдиниты, гибкие слюдиниты и стеклослюдиниты, слюдинитофолии и стеклослюдинитофолий, слюдинитовые и стеклослюденитовые ленты и другие материалы, вполне заменяющие миканиты. В то же время они намного дешевле и технологичнее, чем изоляционные материалы на основе щепаной слюды.

Из более крупных чешуек слюды изготавливают слюдопластовые материалы, аналогичные слюдинитовым, но имеющим более высокие механические свойства (коллекторный, формовочный прокладочный слюдопласт, слюдопластофолий, слюдопластовые ленты и т. п.). Эти материалы не уступают по своим электрическим свойствам соответствующим сортам миканитов, но превосходят их по гибкости, поэтому широко используются в современных изоляционных конструкциях.

Изоляционные материалы, изготовленные из стеклянного волокна, — стеклоленты и стеклоткани, обладают высокой нагревостойкостью и большой прочностью на разрыв, но они не стойки к истиранию и повреждаются при многократных изгибах. Их используют как вспомогательные при изолировании обмоток, а также в качестве подложек для изготовления стекломиканитов и композиционных материалов на основе слюдинитов, например стеклослюдинита. Пропитка лаком повышает их механическую прочность, но снижает нагревостойкость, так как сами стекловолокнистые материалы имеют большую нагревостойкость, чем пропитывающие лаки.

Среди стекловолокнистых материалов следует выделить стеклоленты из нетканого стекловолокна, имеющие очень большую прочность на разрыв. Их используют для бандажирования лобовых частей обмоток, расположенных на роторах, вместо ранее применявшейся для этой цели стальной бандажной проволоки.

Из целлюлозы делают различные бумаги и электрокартон, а из хлопчатобумажной пряжи — полотна и ленты. Электрическая прочность этих материалов невелика, но они дешевы, легко изгибаются и имеют сравнительно большую механическую прочность. Их применяют дня механической защиты других, менее прочных изоляционных материалов и в качестве прокладок. По нагревостойкости они относятся к классу Y. Пропитка лаком повышает их нагревостойкость до класса А. Пропитанные лаком хлопчатобумажные ткани носят название лакотканей. Раньше их широко применяли в обмотках классов нагревостойкости изоляции А. В изоляции современных машин вместо хлопчатобумажных лент и тканей почти всегда применяют стеклоленты и стеклоткани.

Изоляционные материалы на основе асбеста обладают высокой нагревостойкостью и механической прочностью, но в электрических машинах находят ограниченное применение из-за их низкой теплопроводности и высокой гигроскопичности.

Характеристика процесса работы электрических машин. Использование поверхностного охлаждения в генераторах малой и средней мощности. Причины истирания гильзовой и непрерывной изоляции. Конструкция и испытания электрической прочности машинной изоляции.

| Рубрика | Физика и энергетика |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 26.03.2013 |

| Размер файла | 456,7 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

ИЗОЛЯЦИЯ ЭЛЕКТРИЧЕСКИХ МАШИН

Изоляция электрических машин: генераторов, двигателей, синхронных компенсаторов работает в тяжелых условиях. Она подвергается воздействию электрического поля, высоких температур и механических нагрузок.

В процессе работы электрических машины нагреваются вследствие потерь в проводниках и диэлектрических потерь в изоляции. Высокая длительно действующая температура приводит к изменению структуры изоляции, способствует развитию в ней ионизационных процессов. При высокой температуре ускоряется разрушение увлажненной изоляции.

Для уменьшения рабочей температуры в машинах применяются различные способы охлаждения обмоток. В генераторах малой и средней мощности используется поверхностное охлаждение воздухом или водородом. При этом тепловой поток проходит через изоляцию и дополнительно нагревает ее.

В этом случае изоляция должна иметь высокую допустимую температуру и хорошую теплопроводность. В генераторах мощностью 200 МВт и выше применяется внутреннее водяное, масляное или водородное охлаждение обмоток, осуществляемое посредством принудительной циркуляции газа или жидкости по встроенным в обмотку каналам. При такой системе охлаждения изоляция не пронизывается тепловым потоком, и требования к ее теплопроводности снижаются.

Изоляция электрических машин работает в условиях постоянной вибрации (особенно сильной в лобовых частях) и ударных механических нагрузок, возникающих при коротких замыканиях во внешней сети. Вибрация приводит к истиранию изоляции, а, ударные нагрузки - к растрескиванию и расслоению ее.

Тяжелые условия работы изоляции электрических машин не могут быть скомпенсированы увеличением ее объема. Чем полнее пазы статора заполняются медью, тем больше мощность машины при тех же габаритах. Поэтому размеры изоляции жестко ограничиваются, применяется тонкостенная изоляция.

По конструкции изоляция статоров электрических машин разделяется на гильзовую и непрерывную.

Гильзовая изоляция является комбинированной. Части обмотки, заложенные пазы, помещаются в гильзы из микафолия, а лобовые части обмотки, находящиеся в воздухе, изолируются намоткой микаленты, лакотканевой ленты и др. В результате гильзовая изоляция по длине обмотки имеет различную конструкцию. Места стыка пазовой и лобовой изоляции располагаются за пределами паза, на некотором расстоянии от стали статора. В этих местах изоляция имеет ослабленную электрическую прочность, что является основным недостатком гильзовой изоляции. Поэтому гильзовая изоляция применяется в машинах относительно малой мощности и невысокого напряжения.

Непрерывная изоляция выполняется из микаленты по всей длине обмотки. Она имеет одинаковую электрическую прочность пазовых и лобовых частей обмотки и лишена, таким образом, основного недостатка гильзовой изоляции.

Микалента наносится на обмотку вполнахлеста. Стержни обмотки, изолированные микалентой, сушатся, вакуумируются и пропитываются под давлением, расплавленным асфальтовым битумом. Этот процесс называется компаундированием изоляции. Непрерывная микалентная компаундированная изоляция является термопластичной и при повышении температуры размягчается, при этом резко возрастают ее проводимость и диэлектрические потери. Такая изоляция применяется для машин мощностью до 200МВт.

В настоящее время для генераторов мощностью 300 МВт и выше применяют стекломикаленту и стекло-слюдинитовую ленту на термореактивном связующем. Такая изоляция не размягчается при нагреве и сохраняет высокую механическую и электрическую прочность. Однако изоляция на термореактивном связующем хрупкая, что усложняет укладку стержней в пазы статора.

Номинальные напряжения генераторов достигают в настоящее время 24 кВ, а номинальные мощности - 1200 МВт. Огромные рабочие токи таких машин вызывают массу трудностей, в частности, даже передача энергии от генератора к трансформатору при таких токах становится проблемой. В связи с этим у нас в стране ведутся работы по повышению номинального напряжения гидрогенераторов и турбогенераторов. Первый в мире гидрогенератор с номинальным напряжением 110 кВ уже несколько лет находится в опытной эксплуатации. Обмотка статора этого генератора имеет изоляцию бумажно-масляного типа и располагается в герметичных стекло-эпоксидных кожухах, которые служат резервуаром для пропитывающего изоляцию масла.

Гидрогенератор высокого напряжения может работать непосредственно, без повышающего трансформатора, на воздушные линии, поэтому его изоляция рассчитывается на воздействие грозовых перенапряжений, ограниченных устройствами защиты.

Изоляция статорных обмоток электрических машин подразделяется на главную (корпусную) и витковую.

Главная изоляция - это изоляция между проводниками обмотки и корпусом, сталью статора, а также между проводниками разных фаз. Витковая изоляция обеспечивает необходимую электрическую прочность между проводниками одной и той же фазы.

Обычно пазы и стержни обмотки имеют сечение, близкое к прямоугольному. Для уменьшения неоднородности электрического поля в изоляции используются проводники с необходимым радиусом скругления кромок.

Для устранения частичных разрядов между поверхностью изоляции и стенками пазов используются полупроводящие покрытия из железистой асбестовой ленты или медьсодержащей стеклоленты, плотно примыкающие к стали статора. В особенно неблагоприятных условиях оказываются места выхода стержней из паза, где имеет место краевой эффект.

Повышение напряженности электрического поля, как в изоляции стержня, так и в окружающей его газовой среде (воздух, водород) может быть настолько значительным, что может вызвать в воздухе или в водороде коронирование, приводящее к разрушению изоляции. Для устранения коронирования необходимо снизить напряженность электрического поля вдоль поверхности изоляции. Выравнивание электрического поля в месте выхода стержней из паза достигается при помощи нанесения на поверхность изоляции полупроводящих покрытий в виде асбестовых лент, пропитанных масляно-битумными или глифталь-масляными лаками, содержащими сажу или графит.

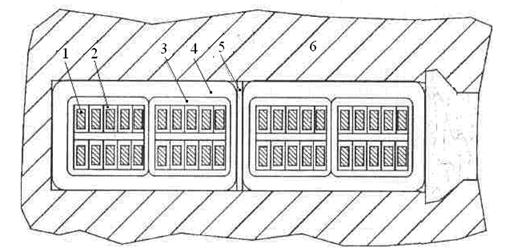

Рис. - Расположение обмотки в пазах статора электрической машины:

2 - прокладка из микашнта;

3. - витковая изоляция;

4. - изоляция натушки или стержня;

5 - полу проводящее;

6, 7, 8 - прокладки из миканита я картона.

Современные крупные генераторы имеют обмотку с одновитковыми стержнями.

Поэтому главная изоляция одновременно является и витковой. В машинах малой и средней мощности обмотки многовитковые. Как правило, рабочее напряжение между витками не превышает нескольких сотен вольт. Междувитковая изоляция рассчитывается на испытательное напряжение 1000-2250 В.

Обмотки роторов работают при напряжениях до нескольких сотен вольт. Температура роторов при работе машин достигает 140-150°С. Поэтому изоляция обмотки ротора должна быть теплостойкой. Обмотки роторов, особенно в быстроходных машинах - турбогенераторах, испытывают значительные механические воздействия вследствие центробежных усилий. При выборе изоляции для обмоток роторов отдается предпочтение материалам с высокой механической прочностью.

В процессе изготовления изоляции машины ее электрическая прочность многократно проверяется повышенным напряжением промышленной частоты в течение 1 мин.

Первое испытание изоляции катушек или секций статора и ротора производится до укладки их в паз. Значение испытательного напряжения зависит от мощности и номинального напряжения машины. Статорные катушки или секции машин мощностью до 10MBА испытываются напряжением 2,75Uном+4500В, изоляция машин мощностью свыше 10MBА - при 2,75Uном+6500 В, а после укладки обмотки в пазы соответственно напряжениями 2,5Uном +2500В и 2,5Uном +4500В.

После пайки лобовых соединений обмоток испытательные напряжения снижаются до 2,25Uном +2000В и 2,25Uном + 4000В и, наконец, при выпускных испытаниях для машин в соответствии с требованиями ГОСТ напряжения устанавливаются равными 2Uном +3000В.

Приемо-сдаточные испытания генераторов производятся при напряжениях 0,8 (2Uном +3000 В), что составляет для генераторов 300 МВт 1,72Uном, а для генераторов 260МВт- 1,75Uном. В процессе эксплуатации машин кроме обычного старения изоляции обмоток статоров (например, в турбогенераторах) отмечены и другие повреждения изоляции. При неудовлетворительном закреплении стержней обмоток в пазах наблюдается их вибрация, при этом изоляция механически истирается о стенки паза или расслаивается на выходе из него. При ослаблении прессовки активной стали имеет место вибрация, которая приводит к разрушению изоляции и поломке лепестков стали в зубцовой зоне. Попавшие на поверхность изоляции ферромагнитные тела (стружка, лепестки стали) в магнитном поле вибрируют и повреждают изоляцию.

В машинах с непосредственным водяным охлаждением при нарушении плотности водяного тракта дистиллят может увлажнить изоляцию, что снижает ее электрическую прочность. В эксплуатации имели место также случаи обугливания покровной киперной ленты в лобовых частях обмотки в результате увлажнения непропитанной ленты и возникновения поверхностных разрядов.

В эксплуатации ведется систематический надзор за состоянием изоляции электрических машин. Для своевременного выявления слабых мест изоляция систематически подвергается профилактическим испытаниям.

Контроль состояния изоляции статорных обмоток в основном производится повышенным напряжением промышленной частоты. Оптимальное испытательное напряжение и длительность его приложения устанавливаются на основании анализа результатов эксплуатации и с учетом технической и экономической целесообразности. Испытательное напряжение не должно повреждать изоляцию, которая может надежно работать, но должно быть достаточным для того, чтобы выявлять стержни с изоляцией, не обеспечивающей надежной работы машины.

Испытательное напряжение промышленной частоты при периодически проводимых в энергосистемах профилактических испытаниях изоляции в процессе эксплуатации генераторов обычно принимается равным (1,5ч1,7)Uном. Длительность приложения напряжения составляет 1 мин. В практике эксплуатации машин в настоящее время применяются и другие виды профилактических испытаний изоляции обмоток статоров: определение сопротивления изоляции обмотки, испытание выпрямленным повышенным напряжением. Для некоторых типов машин определяется также тангенс угла диэлектрических потерь. генератор электрический изоляция

Витковая изоляция электрических машин в условиях эксплуатации испытывается повышенным напряжением возбужденной машины, равным (1,15ч1,3)Uном.

Подобные документы

Конструкция обмотки статора высоковольтных электрических машин. Дефекты в изоляции высоковольтных статорных обмоток, возникающие в процессе производства. Общие сведения об адгезии. Методы неравномерного отрыва. Характеристика ленты Элмикатерм 52409.

дипломная работа [3,2 M], добавлен 18.10.2011

Назначение, виды и монтаж устройств защитного заземления. Ремонт обмоток электрических машин, бандажирование и балансировка роторов и якорей. Сборка и испытание электрических машин. Методы оценки увлажненности и сушки изоляции обмоток трансформатора.

контрольная работа [623,8 K], добавлен 17.03.2015

Формы электрических полей. Симметричная и несимметричная система электродов. Расчет максимальной напряженности кабеля. Виды и схема развития пробоя твердого диэлектрика. Характеристики твердой изоляции. Зависимость пробивного напряжения от температуры.

контрольная работа [91,5 K], добавлен 28.04.2016

Понятия разрядного напряжения и резконеоднородного поля. Внешняя и внутренняя изоляция электрических установок. Коронный разряд у электродов с малым радиусом кривизны во внешней изоляции. Целесообразность применения внутренней изоляции электроустановок.

реферат [24,3 K], добавлен 07.01.2011

Сравнение характеристик электрических машин различных типов. Понятие постоянных и переменных потерь энергии. Способы измерения частоты вращения асинхронного двигателя. Определение критического момента и номинальной мощности электрической машины.

Глава 1

КЛАССИФИКАЦИЯ И УСЛОВИЯ РАБОТЫ ИЗОЛЯЦИИ

§ 1. Классификация изоляции по назначению в электрической машине (ЭМ)

По назначению в ЭМ изоляцию можно разделить на следующие виды.

- Корпусная изоляция — отделяет проводники от магнитопровода (сердечника). Корпусная изоляция разделяется на высоковольтную, длительно работающую при напряженностях, превышающих напряженности начала частичных разрядов, и низковольтную.

- Изоляция межфазовых зон и соединений обмотки — разделяет различные фазы и концевые элементы обмотки фазы, находящиеся в работе под разными потенциалами.

- Витковая изоляция — разделяет витки в одной секции или катушке обмотки.

- Изоляция элементарных проводников — разделяет проводники в одном витке или в стержне (одновитковая катушка) обмотки.

Кроме того к элементам электроизоляционных конструкций относятся полупроводящие покрытия. В различных типах ЭМ могут использоваться все указанные виды изоляции или часть из них.

Рассмотрим применение изоляции в основных типах ЭМ.

- Мощные турбо- и гидрогенераторы, синхронные компенсаторы. Номинальное напряжение UH в этих машинах наиболее высокое — 24 кВ в турбогенераторах и 18 кВ в гидрогенераторах. За рубежом применяется напряжение до 27 кВ.

Обмотка статора обычно стержневого типа. Она содержит корпусную, межфазовую изоляцию и изоляцию элементарных проводников. На рис. 1 представлено сечение пазовой части стержневой обмотки, на котором показаны основные элементы конструкции — изолированные сплошные и полые элементарные проводники 1, 2; корпусная изоляция 4, полупроводящие покрытия на проводниках 7 и поверхности изоляции 5. На рис. 2 показано расположение изоляции межфазовых промежутков 1 и мест соединения обмотки 2.

Рис. 1

К корпусной изоляции предъявляются высокие требования по электрическим свойствам, особенно по долговечности и стойкости к различным нагрузкам.

Рис. 2

Конструктивно корпусная изоляция статорных обмоток в турбогенераторах и гидрогенераторах одинакова. Однако при равных номинальных напряжениях в турбогенераторах толщина изоляции на 10. 20% больше из-за повышенных требований к надежности мощных блоков с турбогенераторами.

Изоляция элементарных проводников должна выдерживать, главным образом, механические нагрузки при изготовлении. Особенное значение эта изоляция приобретает в машинах с форсированным (водяным) охлаждением, где имеются полые проводники. Замыкание между элементарными проводниками, происходящее вследствие повреждения изоляции, может привести к разрушению стенки проводника и

попаданию воды в корпусную изоляцию. Изоляция элементарных проводников подвергается тепловому износу, частичным разрядам (в местах, примыкающих к корпусной изоляции), истиранию (в случае нарушения сцепления между проводниками).

Полупроводящие покрытия служат для выравнивания электрического поля в пазовой и лобовой частях обмотки (подробно рассматриваются в § 21).

Обмотка ротора. Номинальное напряжение обмотки ротора от 300 до 500 В, она содержит корпусную 1 и витковую 2 изоляцию (рис. 3), подвергающуюся в работе тепловым, механическим воздействиям, загрязнению и при длительных перерывах в работе — увлажнению.

Рис. 3

Конструктивно обмотки ротора различаются. На рис. 3, а представлена катушка явнополюсного ротора (п = = 30. 100 об/мин) гидрогенератора, а на рис. 3,6 — сечение паза неявнополюсного ротора (п = 1500. 3000 об/мин) турбогенератора.

- Асинхронные двигатели. Это широкий класс машин с номинальным напряжением от 220 В до 10 кВ и мощностью от десятков Вт до нескольких МВт. Конструктивно общим для них является применение в статоре катушечной обмотки, содержащей корпусную и витковую изоляцию. Однако в зависимости от напряжения и мощности исполнения изоляции обмоток сильно отличаются.

Изоляция статорных обмоток. Для статорных обмоток можно выделить два основных варианта исполнения:

а) всыпная обмотка с предварительным изолированием паза (Рн 100 кВт). Основные элементы изоляции этой обмотки: корпусная, витковая и изоляция элементарного проводника.

Основные воздействия: при UH 3000 В добавляется электрическое старение под действием частичных разрядов (особенно в ЭМ с рабочей температурой 180° С).

Изоляция роторных обмоток. Фазные роторы асинхронных двигателей малой мощности имеют всыпную обмотку, изоляция их не отличается от аналогичной статорной обмотки сравнимой мощности. Роторные обмотки электродвигателей большой мощности выполняются стержневыми из неизолированной меди и имеют только корпусную изоляцию. Вследствие повышенных механических нагрузок на обмотку (скорость вращения ротора до 3000 об/мин) изоляция усиливается дополнительными прокладками на дно паза и под клин.

Машины постоянного тока.

Изоляция якорных обмоток. В машинах мощностью до 10 кВт применяется всыпная обмотка, изоляция не отличается от изоляции статорных всыпных обмоток.

В якорях машин большой мощности обмотки выполняются стержневыми, меньшей мощности — катушечными. Изоляция так же, как в статорных обмотках, разделяется на корпусную, витковую и изоляцию элементарного провода.

В связи с повышенными механическими нагрузками на якорную обмотку (под действием центробежных сил) корпусная изоляция усиливается дополнительным изолированием паза. Основные воздействия на изоляцию тепловые и механические.

Изоляция коллектора состоит из межламельной и корпусной изоляции, отделяющей коллекторные пластины от нажимных деталей и вала якоря. Основные воздействия на изоляцию — механические и тепловые.

Изоляция главных и дополнительных полюсов. В главных и дополнительных полюсах применяют обмотки катушечного типа. Изоляция их разделяется на корпусную (от полюса и сердечника) и витковую. Основные воздействия на изоляцию тепловые.

К электрическим машинам высокого напряжения относятся:

− двигатели большой мощности с номинальным напряжением 3 кВ и выше.

Как источники энергии или приводы крупных агрегатов они выполняют исключительно важные функции в энергосистемах и на промышленных предприятиях, поэтому к машинам высокого напряжения в целом и к их изоляции в частности предъявляются очень высокие требования в отношении надежности и сроков службы.

Активные материалы, т. е. медь обмотки и сталь статора, работают в электрических машинах при больших удельных нагрузках (плотностях тока, индукциях). В связи со сказанным во вращающихся машинах высокого напряжения используется изоляция, относящаяся по нагревостойкости к классам В, F и Н.

В электрических машинах изоляция работает в условиях постоянной вибрации, особенно сильной на лобовых частях обмотки. Кроме того, она эпизодически подвергается ударным механическим воздействиям, возникающим при прохождении по обмотке больших токов во время внешних КЗ, при включении в сеть в режиме самосинхронизации и т. д.

Изоляция статорных обмоток электрических машин подразделяется на главную (корпусную) и продольную.

Главной называется изоляция между проводниками обмотки и корпусом. Она имеет разную конструкцию на пазовых и лобовых частях катушек, а также на выводах (линейных и у нейтрали).

К продольной относится изоляция между витками одной катушки, т. е. междувитковая (у стержневых обмоток отсутствует), а также изоляция между уложенными в одном пазу катушками. Междувитковой изоляцией, а также изоляцией между элементарными проводниками обычно служит собственная изоляция обмоточных проводов. В зависимости от типа обмоточного провода она представляет собой три слоя лавсановой пленки, покрытых слоем хлопчатобумажной пряжи (ППЛБО), или два слоя стеклоленты, пропитанных нагревостойким лаком (ПСД), или дельта-асбестовую изоляцию (ПДА).

Главная изоляция статорных обмоток электрических машин высокого напряжения в связи с очень жесткими требованиями к электрической и механической прочностям и нагревостойкости выполняется только на основе слюдяных изоляционных материалов. При этом исходные материалы и технология изготовления выбираются такими, чтобы достигались высокая прочность и монолитность изоляции в целом. Объясняется это тем, что несмотря на высокую короностойкость самой слюды, частичные разряды в газовых включениях, воздействуя на связующие материалы, все же ограничивают сроки службы изоляции. Кроме того, газовые прослойки сильно снижают механическую прочность и теплопроводность изоляции.

В современных крупных генераторах, а также в большинстве машин средней мощности используется термореактивная изоляция. Такая изоляция не размягчается при нагревах (общее свойство термореактивных смол) и сохраняет высокую механическую и электрическую прочность.

Витковая изоляция выполняется обычно из стеклослюдяной лентыилина основе эмалированных проводов со стекловолокнистой обмоткой, пропитанных эпоксидным компаундом.

Конструкция изоляции генератора с воздушным охлаждением приведена на рис. 2.9.

Рис. 2.9.Изоляция обмотки статора в пазу с воздушным охлаждением: 1 − проводник медный; 2 − изоляция между элементарными проводниками; 3 − изоляция между витками; 4 − корпусная изоляция; 5 − изоляция между слоями;

Электрические машины широко используются во всех промышленных и сельскохозяйственных и бытовых устройствах и механизмах, на транспорте и во многих других сферах деятельности человека.

Одним из важнейших показателей качества электрических машин является их надежность. Проверка рабочих свойств машин, их соответствие заданным требованиям, в том числе требованиям надежности, осуществляется путем испытаний в процессе изготовления и эксплуатации.

По результатам испытаний судят не только о соответствии электрических машин требованиям стандартов и нормалей, но и ведут косвенный контроль за правильностью технологического процесса производства. Только при испытаниях можно доказать или опровергнуть теоретические положения, выдвигаемые в процессе развития теории электрических машин.

По мере развития теории электрических машин (подтверждение положений которой невозможно без проведения соответствующих испытаний) и резкого увеличения выпуска самих машин развивалась теория промышленных испытаний, дающих не только качественные, но и точные количественные соотношения между различными параметрами электрической машины. По мере расширения области применения электрических машин появлялись новые контролируемые параметры (например, стойкость к вибрациям и ударам, к высоким температурам, к высокому давлению и др.). Это в свою очередь требовало создания нового испытательного оборудования и методик оценки результатов испытаний.

На сегодняшний день все испытания в соответствии с их целями условно разделяются на промышленные и исследовательские. В процессе первых подтверждаются (или не подтверждаются) заложенные в машину при проектировании качества и характеристики. Исследовательские испытания позволяют уточнить физические процессы, происходящие в машине, и соответствующие им физические и математические модели. В последние годы при испытаниях электрических машин широкое применение находит вычислительная техника, как для обработки результатов испытаний, так и для нахождения количественных соотношений между отдельными контролируемыми параметрами испытуемых машин. Широкое распространение получили испытательные стенды под управлением ЭВМ, которые упрощают процесс испытаний. С технической точки зрения процесс автоматизированных испытаний готовых электрических машин состоит из автоматического сбора данных, программного вычисления измеренных величин и разработки протокола испытаний.

Наряду с весьма простыми вычислениями типа определения КПД и коэффициента мощности разработаны более сложные и трудоемкие программы по определению параметров синхронной машины из опыта внезапного короткого замыкания (о которой речь пойдет ниже), определение параметров рабочих характеристик асинхронного двигателя по результатам опытов холостого хода и короткого замыкания и ряд других программ.

Традиционные методы определения параметров машин, основанные на ручной обработке осциллограмм, весьма трудоемки, не точны и дороги. Очевидно, что для повышения качества и достоверности испытаний, а также повышения производительности испытательных стендов требуется, особенно на этапах измерений и идентификации, автоматизация испытаний на базе использования современных микропроцессорных систем. Внедрение автоматизированных систем испытаний (АСИ) позволит снизить себестоимость и повысить качество электрических машин на стадии их производства.

Число различных испытаний, которым должна подвергаться электрическая машина для того, чтобы выявить ее соответствие всем техническим требованиям, достаточно велико. В то же время серийно выпускаемые электрические машины незначительно отличаются друг от друга. Поэтому испытания готовых электрических машин подразделены на ряд видов, основными из которых являются приемочные, приемо-сдаточные, периодические и типовые. Программы испытаний каждого из видов различны.

Приемочные испытания: проводятся по наиболее подробным программам, установленным стандартами для данного вида машин. Их целью является проверка соответствия выпускаемых машин всем техническим требованиям. Приемочным испытаниям подвергаются головные образцы – первые промышленные образцы машин данного типа, выпущенные предприятием. Число образцов, которое необходимо взять для проведения приемочных испытаний, устанавливается в стандартах на данный тип машин. Все последующие машины должны выпускаться предприятием без изменения конструкции, технологии или применяемых для изготовления материалов.

Типовые испытания: проводят в тех случаях, если в конструкцию

выпускаемых машин или в технологию их производства внесены изменения или если заменены материалы, из которых изготовлены детали машин, причем эти изменения могут повлиять на технические свойства или качество машин. Программа типовых испытаний обычно повторяет ряд пунктов приемочных, дающих возможность оценить конкретно те данные машины, на которые могли повлиять проведенные изменения. В программу могут быть также введены дополнительные испытания, отсутствующие в программе приемочных.

Приемо-сдаточным испытаниям: подвергаются все машины, выпускаемые предприятием. Программа приемо-сдаточных испытаний формируется из отдельных пунктов программы приемочных таким образом, чтобы при минимальных затратах времени можно было установить соответствие конкретного экземпляра машины основным техническим требованиям.

Периодические испытания: проводят в определенные сроки, которые устанавливаются в стандартах на данные типы машин для проверки качества машин, выпускаемых серийно. Программы этих испытаний значительно шире приемо-сдаточных программ и приближаются к программам приемочных испытаний. Сроки проведения периодических испытаний могут быть сокращены, если результаты приемо-сдаточных испытаний покажут, что качество выпускаемых машин ухудшается по сравнению с данными приемочных испытаний. В этих случаях программа периодических испытаний составляется таким образом, чтобы могли быть выявлены причины этого ухудшения.

В отдельных случаях испытаниям, проводимым в целом по программам приемочных или с некоторым изъятием из них, придается специальное целевое назначение. Так, под квалификационными испытаниями понимаются испытания, проводимые особой комиссией над отобранными образцами установочной серии или первой промышленной партии с целью проверки готовности предприятия к выпуску продукции данного типа в заданном объеме.

Подобным же образом под аттестационными испытаниями понимаются испытания, проводимые для оценки уровня качества продукции при ее аттестации.

В процессе эксплуатации крупных электрических машин в определенные сроки проводятся эксплуатационные испытания , целью которых является проверка исправности машины; их программы устанавливаются самим потребителем.

Специальные испытания проводятся дополнительно к приемочным или приемо-сдаточным испытаниям по специальным программам и имеют целью установление соответствия машины особым требованиям, определяемым стандартами или техническими условиями на машины данного вида и входящими из пределов требований общих стандартов.

Наиболее характерными задачами исследовательских испытаний являются: получение исходных данных для проектирования новых типов или технического усовершенствования существующих; установление возможной экономии применяемых материалов и замены их другими материалами; разработка новых методов расчета и уточнение существующих; проверка влияния новых технологических процессов, применяемых при изготовлении машин, на их качества.

В последние годы развиваются испытания на математических моделях с применением ЭВМ, т. е. проводятся испытания без изготовления электрической машины.

В процессе производства электрической машины предусмотрен ряд испытаний ее отдельных ответственных узлов – проверка электрической прочности и сопротивления изоляции обмоток, проверка формы и качества поверхности коллектора, проверка чистоты охлаждающих каналов при непосредственном охлаждении обмотки, а также правильность схемы охлаждения, испытание отдельных механических частей машины на прочность (в частности испытание механической прочности роторов турбогенераторов и бандажей).

Читайте также: