Интенсификация доменного процесса реферат

Обновлено: 05.07.2024

Под интенсификацией доменного процесса понимают увеличение скорости его протекания. Мерой интенсивности хода доменной печи является количество чугуна, получаемое в единицу времени в расчете на единицу полезного объема доменной печи. В условиях производства принято пользоваться обратной величиной – полезным объемом печи, затрачиваемым в течении суток на выплавку 1 т чугуна. Этот показатель называется коэффициентом использования полезного объема доменной печи и определяется как частное от деления полезного объема печи Vпол (м3) на суточную производительность печи Т (т) чугуна/сутки. Чем меньше этот показатель, по абсолютному значению, тем интенсивнее протекает процесс, интенсивнее ход доменной печи.

Увеличить интенсивность хода доменной печи можно двумя путями:

создание условий, при которых в горн доменной печи в единицу времени можно подать большее количество дутья, расходуемого на сгорание углерода горючего;

создание условий, обеспечивающих снижение расхода кокса на единицу выплавляемого чугуна, если количество дутья, поступающее в горн в единицу времени, не снижается или снижается в меньшей мере, чем расход кокса.

При увеличении количества дутья, подаваемого в горн в единицу времени, соответственно увеличивается сгорающее в единицу времени количество углерода, а следовательно, увеличивается и производительность печи. При уменьшении относительного расхода горючего и неизменном количестве дутья производительность печи также возрастает вследствие увеличения рудной нагрузки на кокс. Наиболее высокая степень интенсификации процесса достигается, когда одновременно с увеличением количества дутья имеется возможность уменьшить и относительный расход горючего.

Увеличение интенсивности хода доменной печи путем увеличения расхода дутья в единицу времени предполагает улучшение газодинамики процесса. Это может быть достигнуто повышением прочности агломерата, отсевом мелких фракций и улучшением однородности гранулометрического состава шихтовых материалов, повышением давления газов в рабочем пространстве печи, снижением относительного выхода шлака и улучшением его физических свойств.

Увеличение интенсивности хода доменной печи путем снижения относительного расхода кокса предполагает уменьшение тепловых затрат на процесс и применение заменителей кокса в роли теплоносителя и восстановителя.

Основными методами интенсификации доменного процесса являются:

совершенствование способов подготовки и улучшение качества сырых материалов;

высокотемпературный нагрев дутья;

обогащение дутья кислородом;

вдувание в горн углеводород содержащих добавок;

повышение давления газов в рабочем пространстве доменной печи.

Наиболее важной по своему значению является подготовка сырья к плавке. Ни один из методов интенсификации доменного процесса, перечисленных в п. 2 – 7, не может дать максимального эффекта при плохом качестве сырья.

Впервые нагретое дутье в доменном производстве применили в 1829 г. Несмотря на сравнительно невысокий нагрев дутья (150 С), показатели работы печи значительно улучшились: относительный расход горючего уменьшился на 30 %, производительность печи возросла, появилась возможность увеличить количество дутья. При этом расход горючего на нагрев дутья был намного ниже полученной экономии. Впоследствии применение более нагретого дутья (350 – 400 С) на коксовых доменных печах позволило уменьшить относительный расход кокса на 25 – 35 %. В настоящее время дутье нагревают до1100 – 1200 0 С и выше.

За всю историю существования доменного производства ни одно мероприятие не дало такого снижения расхода горючего, как применение нагретого дутья.

Естественная влажность воздуха колеблется в значительных пределах как в течении суток, так и по временам года. Колебания влажности дутья вызывают изменения в тепловом и температурном режиме горна и в ходе восстановления, что нередко приводит к расстройствам хода печи, ухудшая технико-экономические показатели.

Устранить колебания естественной влажности можно двумя способами: осушением дутья и увлажнением дутья в таких пределах, чтобы влажность его была несколько выше естественной, но постоянной во времени.

Обогащение дутья кислородом

При обогащении дутья кислородом изменяются следующие показатели:

Уменьшается расход дутья на единицу сжигаемого у фурм углерода.

Уменьшается количество горнового газа на единицу сжигаемого у фурм углерода.

Повышается концентрация оксида углерода в горновом газе.

Значительно возрастает температура в зоне горения.

При обогащении дутья кислородом снижается перепад давления газов между горном и колошником вследствие уменьшения выхода горнового газа на единицу сжигаемого углерода и скорости движения газов в столбе шихтовых материалов.

Вдувание в горн природного газа и других добавок к дутью

При вдувании природного газа в количестве 70 – 90 м3 на 1 т чугуна расход кокса уменьшается на 10 – 14 %. Экономия кокса при вдувании природного газа достигается за счет:

Увеличения непрямого и уменьшения прямого восстановления.

Замены части углерода кокса углерода природного газа.

Уменьшения прихода серы в печь, основности и выхода шлака вследствие уменьшения расхода кокса, вызываемого первыми двумя факторами.

Комбинированное дутье. Комбинированным принято называть дутье, включающее добавки как в виде окислителей (кислород, пар), так и восстановителей (природный газ, коксовый газ, мазут пылеугольное топливо и др.). Наибольшее распространение получило сочетание обогащения дутья кислородом с вдуванием природного газа.

Основной положительный эффект при вдувании природного газа состоит в значительном сокращении расхода кокса, а при обогащении дутья кислородом – в увеличении производительности печи. Но достижение возможного эффекта при вдувании природного газа ограничивается его отрицательными сторонами – увеличением количества горнового газа с понижением температуры в горне, а достижение возможного эффекта обогащенного кислородом дутья ограничивается, наоборот, чрезмерным повышением температуры в горне.

Повышение давления газа. Идея работы доменной печи на повышенном давлении газов была выдвинута с целью улучшения восстановительной способности газов. Однако положительное действие повышенного давления проявляется не в улучшении восстановительной способности газов, а в улучшении газодинамического режима доменной печи, при котором возможно значительное повышение производительности и снижение расхода кокса. Повышение давления газа внутри доменной печи достигается путем пережима струи газа при помощи специального дроссельного устройства, установленного в газопроводе очищенного от пыли газа. Положительное действие повышенного давления газа заключается в том, что с увеличением давления уменьшается объем газа и его скорость, вследствие чего уменьшаются подъемная сила газа и перепад давления газа между горном и колошником. Это позволяет увеличивать массовое количество дутья, не превышая его критического объема.

Основным продуктом доменного производства является чугун. Исходя из химического состава и назначения различают: передельный, литейный и специальный чугуны. Около 80% выплавляемого чугуна приходится на передельный чугун, который отличается повышенной твердостью, хрупкостью и используется в основном для производства стали.

Литейный чугун характеризуется повышенным содержанием кремния, который способствует выделению углерода в виде графита. Он обладает хорошими литейными свойствами и применяется для изготовления различных деталей. Разновидностью литейных чугунов являются природно-легированные чугуны, получаемые из железных руд, содержащих ванадий, хром, никель. Эти элементы при плавке переходят в состав чугуна и улучшают его свойства. Эти чугуны являются хорошим конструкционным материалом. Специальные чугуны или ферросплавы - это сплавы с высоким содержанием одного или двух неосновных их компонентов (железа и углерода). Например, ферросилиций, ферромарганец. Ферросплавы применяют в качестве добавок при производстве различных сортов высококачественных сталей.

В результате плавки, кроме чугуна, получаются побочные продукты: шлак, доменный газ, колошниковая пыль. Они получаются в очень больших количествах и при рациональном использовании представляют значительную ценность. Доменный шлак используется в строительстве для изготовления шлакобетонных блоков и шлаковаты. Большая его часть гранулируется и служит сырьем для изготовления цемента. Доменный газ после очистки его от пыли используется в основном непосредственно в доменных цехах в воздухонагревателях и для работы воздуходувных машин Колошниковая пыль улавливается и используется при производстве агломерата.

Основными показателями, характеризующими работу доменной печи, являются производительность коэффициент использования полезного объема печи (КИПО), удельный расход кокса.

Производительность доменной печи оценивается массой чугуна (в тоннах) производимого в сутки или за год, и зависит от эффективности работы печи (от КИПО).

КИПО (К) представляет собой отношение полезного объема печи в кубометрах (Y) к средней суточной производительности печи (Q.) К =Y /Q. Чем меньше КИПО, тем выше производительность печи. На передовых заводах он достигает 0,5—0,7

Удельный расход кокса - важнейший показатель доменной плавки, характеризует экономичность работы доменной печи. Он показывает степень использования теплоты сгорания топлива, подготовки сырья к плавке и отражает мастерство ведения доменного процесса. В лучших доменных печах он составляет 360-400 кг на 1 тонну чугуна.

По этим показателям оценивают работу доменной печи с технической стороны. Для экономической оценки результатов работы коллективов доменных цехов пользуются такими показателями как: производительность труда, и себестоимость чугуна.

Производительность трудаопределяется объемом годовой выплавки чугуна, приходящимся на одного рабочего.

В себестоимости чугуна учитываются стоимость материалов, живого труда и амортизация основных фондов. Основную долю себестоимости чугуна составляет стоимость сырьевых материалов и топлива (более 92%). Поэтому основной путь снижения себестоимости чугуна- уменьшение расхода сырьевых материалов и кокса.

Интенсификация доменного процесса осуществляется двумя путями:

1) за счет непрерывного увеличения мощности доменных печей и совершенствования их конструкции;

2) за счет улучшения качества шихтовых материалов.

Увеличение производительности мощности доменных печей можно добиться следующими способами:

а) за счет повышения температуры воздуха горячего дутья, его обогащения кислородом и влагой;

б) применения природного газа;

в) внедрение принципиально новой технологии работы доменных печей с вдуванием горячего восстановительного газа, а также угольной пыли. Использование такой технологии может обеспечить повышение производительности печей на 25-30%.

Улучшение качества шихтовых материалов достигается за счет дальнейшего обогащения руд. Железорудное сырье, поступающее на плавку содержит 65-67% железа. Увеличение содержание железа только на 1%позволяет увеличить объем выплавки чугуна на 2-2,5% и на 1,5-3 % снизить расход кокса.

‘ Повысить производительность доменной печи можно следующими методами: 1) улучшением подготовки и ка – г чества сырых материалов; 2) повышением температуры дутья; 3) увлажнением дутья или поддержанием влажности дутья на одном уровне; 4) вдуванием природного газа одновременно с повышением температуры дутья и обогащением дутья кислородом; 5) обогащением дутья кислородом; 6) вдуванием угольной пыли и мазута; 7) повышением давления газов под колошником доменной печи.

Улучшение подготовки и качества сырых материалов

Основные мероприятия в области подготовки сырья должны быть направлены на повышение прочности агломерата, отсев мелких фракций, улучшение однородности гранулометрического состава, обеспечение постоянного среднего химического состава сырья. Повышение содержания железа в сырье на 1 % сопровождается повышением производительности печи на 2,5 % и снижением расхода кокса на 1,5—2,0 %. Замена обычного агломерата офлюсованным позволяет исключить из шихты доменной печи известняк. Снижение расхода известняка на 100 кг/т чугуна приводит к снижению расхода кокса на 3 %• Понижение содержания мелочи в шихте улучшает газопроницаемость столба шихтовых материалов и обеспечивает более равномерный ход газов в шахте печи. Уменьшение содержания мелочи в агломерате на 10 % приводит к увеличению производительности доменной печи на 10 %• Немаловажное значение имеет и улучшение качества кокса. Чем прочнее кокс, тем лучше работает печь. Необходимо принимать меры к снижению содержания в коксе золы и серы. Каждый килограмм серы, выведенный из состава шихты, дает экономию ~17—20 кг кокса, а снижение содержания серы в коксе на 1 % приводит к уменьшению его расхода на 2,5 % и на столько же повышает производительность печи.

Применение высоконагретого дутья

Впервые нагрев дутья в доменной плавке применили в 1829 г. Первоначально дутье подогревали лишь до 1500C. По мере развития конструкций воздухонагревателей температура дутья постепенно повышалась и в настоящее время достигла 1350 °С. Повышение температуры дутья является одним из самых действенных факторов по снижению расхода кокса. С горячим дутьем в доменную печь поступает большое количество физического тепла. Это заменяет тепло, которое получают от сжигания кокса. Причем для создания такого количества тепла в горне доменной печи, которое вносится с воздухом, необходимо было бы получить тепла от сжигания топлива больше, чем вносится с дутьем, так как при сжигании топлива образуются газы, которые, уходя из доменной печи, уносят часть тепла. В то же время тепло дутья практически полностью используется на прямое восстановление элементов, перевод серы в шлак и нагрев чугуна и шлака.

В свою очередь уменьшение расхода кокса снижает количество образующегося шлака благодаря уменьшению количества золы кокса и расхода флюса на ее ошла – кование. Чем меньше количество шлака, тем меньше расход тепла на его образование и нагрев, на испарение влаги и ошлакование серы, так как их меньше вносится коксом.

При повышении температуры дутья от 1000 до 1200 0C расход кокса снижается на 4,5 %. В ближайшее время ставится задача повысить температуру дутья до 1250— 14000C, что потребует разработки новых конструкций воздухонагревателей и более стойких огнеупоров.

Обогащение дутья кислородом

Первые работы в мире по обогащению доменного дутья кислородом были проведены в СССР под руководством акад. И. П, Бардина.

С повышением содержания кислорода в дутье увеличивается количество сжигаемого кокса и материалов, проплавляемых в единицу времени, вместе с тем уменьшается количество тепла, выносимого с балластным азотом из горна печи. Температура в горне значительно повышается, улучшается отдача тепла от горновых газов шихте и газы приходят к колошнику печи более холодными. При обогащении дутья кислородом можно увеличить общее количество дутья, подаваемого в печь в единицу времени, что будет способствовать повышению производительности печи. Однако только обогащение дутья кислородом эффективно лишь при выплавке доменных ферросплавов, так как высокая температура в горне печи обеспечивает преимущественное развитие процессов прямого восстановления трудновосстановимых оксидов, что ограничивает повышение температуры н горне. Высокая газопроницаемость шихты благодаря более высокому расходу кокса при выплавке ферросплавов позволяет значительно форсировать ход печи.

При выплавке передельных чугунов в результате резкого повышения температуры в горне проходимость газов через слои шихты снижается. Кроме того, при температуре ~20000C происходит интенсивная возгонка монооксида кремния SiO. Он конденсируется в зонах с более низкой температурой в виде тонкодисперсных частиц, уменьшающих газопроницаемость шихты. При повышении содержания кислорода в дутье на 2—3 % печь работает хуже. Повышение концентрации кислорода в дутье >23—24 % при выплавке передельного чугуна сопровождается замедлением плавки и подвисанием шихты. Для устранения этих нежелательных явлений и повышения производительности печи необходимо с дутьем вдувать добавки, понижающие температуру в горне. При этом возможно довести содержание кислорода в дутье до 35%. Такими добавками являются природный газ и мазут. При увеличении содержания кислорода в дутье до 30% производительность печи повышается на 10%, а расход кокса уменьшается на 9 %.

На Новолипецком металлургическом комбинате содержание кислорода в дутье доведено до 35 % (209м3/т), расход природного газа составляет 150 м3/’т.

Вдувание в печь природного газа

Самой дорогой составляющей шихты доменного процесса является кокс. На долю кокса приходится 40— 50 % себестоимости передельного чугуна. Наиболее эффективным методом снижения расхода кокса является применение природного газа. Вдувание его в горн через фурмы вместе с нагретым дутьем получило наибольшее распространение. Природный газ состоит в основном из метана CH4 (>90 %). При попадании в зону высокой температуры метан разлагается по реакции CH4=C+ +2Н2. Углерод сгорает: 2С + 02=2С0 и суммарная реакция сгорания природного газа может быть выражена уравнением 2СН4+02 = 2С0+4Н2. В результате этой реакции горновой газ обогащается восстановительными газами. При сжигании природного газа возрастает количество доменных газов, если сравнивать в пересчете на 1 кг углерода, что затрудняет опускание шихты в доменной печи. Использование природного газа приводит к понижению температуры горения у фурм. Само по себе использование природного газа в доменной печи не приводит к заметному повышению производительности доменной печи. Для получения необходимого эффекта вдувание природного газа должно сопровождаться либо повышением температуры дутья, либо обогащением дутья кислородом. Эффективность использования природного газа в доменной печи заключается в увеличении содержания восстановителей в доменном газе, повышении доли реакций косвенного восстановления оксидов, что обеспечивает снижение расхода кокса.

Наибольшая доля в экономии кокса получается от увеличения косвенного восстановления благодаря повышению содержания водорода в горновых газах. Если при обычном дутье участие водорода в косвенном восстановлении составляет 7—9 %, то при вдувании природного газа оно возрастает до 25—30 %. Применение комбинированного дутья, состоящего из воздуха, обогащенного кислородом, и природного газа, решает проблемы, возникающие при использовании природного газа и кислорода по отдельности. Так, применение природного газа сопровождается увеличением количества горнового газа с понижением температуры в горне, а обогащение дутья кислородом ограничивается, наоборот, чрезмерным повышением температуры в горне. При этом объем горнового газа уменьшается. Совместное же применение этих двух интенсификаторов позволяет усилить положительный эффект каждого из них и взаимно компенсировать их недостатки. Однако необходимо строго регламентировать расход природного газа и кислорода с учетом других условий работы печи (качество сырья, нагрев и влажность дутья и т. п.). Для сохранения ровного форсированного хода печи на каждый кубический метр вдуваемого природного газа повышают расход кислорода на 1,6—2,0 M3j при этом расход дутья уменьшают на 1,5—1,8 %• Расход природного газа на дутье обогащенным кислородом до 30% составляет —150—200 м3/т чугуна.

Использование мазута и каменноугольной пыли

На многих доменных печах через воздушные фурмы при помощи форсунок с успехом вдувают в печь мазут. Расход мазута составляет 60 кг/т чугуна. Это топливо вызывает в доменном процессе те же изменения, что и природный газ. При горении мазута в печь вносится больше тепла, чем при горении природного газа, углерод мазута заменяет часть углерода кокса, водород усиливает косвенное восстановление оксидов. Использование мазута повышает производительность доменных печей на 2 % и снижает расход кокса на 10—12 %•

Более перспективным методом является вдувание в печь каменноугольной пыли. Количество пыли, вводимой в печь, составляет 60—80 кг/т чугуна, что понижает расход кокса примерно на такое же количество. Вдувание угольной пыли требует разработки процессов ее подготовки: измельчения, осушения, транспортировки. Еще более эффективным средством снижения расхода кокса является совместное применение природного газа и угольной пыли.

Повышение давления газов в печи

Этот способ интенсификации был впервые предложен инженером П. М. Есманским в 1915 г., но долгое время он не использовался, а только в 1941 г. по инициативе И. И. Коробова (директора завода им. Петровского) были начаты промышленные опыты. В настоящее время этот способ широко используется на заводах СССР. Повышение давления газа в печи значительно увеличивает производительность печи и несколько снижает расход кокса.

Для повышения давления газа в доменной печи используется специальное дроссельное устройство на газопроводе очищенного колошникового газа. Это позволяет увеличить количество воздуха, подаваемого в печь. Как известно, увеличение расхода дутья означает более форсированный ход доменной печи, более быстрое проплав – ление материалов, увеличение суточной выплавки чугуна. Расход кокса снижается потому, что улучшается использование газов в печи. При повышении давления объем газов уменьшается, снижается скорость их движения, что приводит к увеличению длительности пребывания газов в печи и уменьшению потерь напора — перепада давления при прохождении газа через столб шихты. До перехода на повышенное давление печи работали форсированно, скорость газов в печи была настолько велика, что при дальнейшем ее увеличении нарушалось плавное опускание столба сырых материалов, возникали расстройства хода печи.

Повышение давления в печи можно иллюстрировать следующим примером: без повышенного давления на колошнике давление газа составляло 110 кПа, при этом давление дутья у фурм составляло 230 кПа, т. е. перепад давления Др=р0Р—рк = 230—110=120 кПа.

При повышении давления газа под колошником печи до 250 кПа стало возможным повысить давление дутья у фурм до 350 кПа, т. е. на 40 %, при этом перепад давления даже уменьшился: Др = 350—250=100 кПа.

Кроме повышения производительности печи и снижения расхода кокса, повышение давления способствует уменьшению выноса пыли вследствие снижения скорости газов на колошнике. В настоящее время новые печи работают с давлением газа на колошнике >250 кПа, что позволило повысить их производительность на 4—15 % и снизить расход кокса на 3—7 %, при этом вынос пыли уменьшился на 20—50 %•

Совершенствование методов управления процессом

Современная доменная печь является высокомеханизированным агрегатом. Управление многими процессами автоматизировано и осуществляется без вмешательства человека. Так, работой доменной печи № 9 объемом 5000 м3 Криворожского завода управляет вычислительная машина.

Для дальнейшей интенсификации процесса перспективным методом является автоматизация управления распределения материалов на колошнике. Вычислительная машина управляет по программе работой вращающегося распределителя шихты.

Дутье и природный газ автоматически распределяются по фурмам, регулируется соотношение дутье — природный газ. При совершенствовании распределения дутья по окружности печи производительность печей увеличивается на 2—4 % и расход кокса снижается на 1— 3 %•

Недостатком систем распределения дутья по фурмам является низкая стойкость дроссельных клапанов, которые при температуре дутья 12000C требует замены через два—три месяца работы. Необходимо изыскивать более жаропрочные материалы для конструкции клапанов. В настоящее время можно ставить задачу комплексной автоматизации всего доменного процесса; применение ЭВМ позволит управлять также и тепловым режимом печей.

Под интенсификацией доменного процесса обычно понимают мероприятия по увеличению скорости его протекания (форсированию хода домениой плавки), т.е. ведущие к повышению производительности печи, а также мероприятия по снижению расхода кокса.

Нагрев дутья. Внедрение нагрева дутья было важным этапом в развитии доменного производства, обеспечившим существенное снижение расхода топлива и повышение производительности печей. В настоящее время нагрев дутья на многих печах доведен до 1100—1300 о С и решается задача дальнейшего подъема температуры дутья до 1350—1400 °С.

Анализ работы доменных печей при разном нагреве дутья показывает, что его нагрев всегда приводит к снижению расхода кокса. Однако экономия расхода кокса, как показывает Рис. 2.24, не пропорциональна повышению температуры дутья.

Рис. 2.24. Изменение расхода кокса при различной температуре дутья

Например, при темлературе дутья 400 о С повышение его нагрева на 100 °С дает снижение расхода кокса на 11—16 %, а при температуре дутья 800 о С — на 3,5—6,0 %. Однако даже при высоком нагреве дутья (1200—1300 °С) эффективность от нагрева сохраняется значимой и обеспечивает сокращение расхода кокса на 1,5—2,5% на каждые 100 °С повышения температуры.

Особенно важным является увеличение нагрева дутья при вдувании в горн печи углеводородов (природного газа и мазута), вызывающих понижение температур в горне.

Увлажнение дутья. Дутьё (воздух) всегда содержит некоторое количество влаги, причем естественная влажность воздуха в разные периоды времени колеблется в широких пределах от З до 40 г на 1 м 3 воздуха (8 г/м 3 соответствует 1 % по объему). Попадающая в горн влага разлагается углеродом, при этом в горновом газе возрастает содержание СО и активного восстановителя Н2, но в связи с затратами тепла на разложение влаги снижается температура горна. Чтобы сохранить прежний температурный режим, надо повысить нагрев дутья на 5—6 о С на каждый грамм влаги в 1м 3 дутья.

Колебания влажности дутья вызывают колебания в темпаратурном режиме горна и в ходе восстановления, что нередко приводит к расстройствам хода печи. Для устранения колебаний естественной влажности ранее за рубежом в небольшом масштабе применяли осушение дутья до содержания влаги 3—3,5 г/м 3 , а в нашей стране многие годы применяли увлажнение дутья до 25—30 г/м 3 (3—4 % к объему дутья). При таком кондиционировании дутья по влаге достигается более ровный ход печи, вследствие чего, а также в результате интенсификации косвенного восстановления оксидов железа водородом обеспечивается повышение производительности печи (на 5—10 %) и снижение расхода кокса (на 2—5 %).

По мере перехода к работе печей с вдуванием природного газа, обогащающего атмосферу печи водородом, столь значительное увлажнение дутья утратило свое значение. В настоящее время считают полезным поддерживать содержание влаги на постоянном уровне порялка 10—20 г/м 3 за счет добавок к дутью водяного пара.

Повышенное давление газа. До 1950 г. отечественные доменные печи работали без повышенного давления газов, т.е. с давлением газа на колошнике незначительно (на 0,006—0,012 МПа) превышавшем атмосферное давление. Это небольшое превышение давления обеспечивало самопроизвольный выход газов из печи. В настоящее время практически все печи работают с избыточным (сверх атмосферного) давлением на колошнике, равным 0,1—0,23 МПа или с абсолютным давлением 0,2—0,33 МПа.

Доменные печи обычно работают с расходом дутья, близким к предельно допустимому. При его превышении вследствие роста скорости движения газов в печи и их трения о куски шихты последние переходят во взвешенное состояние, нарушая ровный сход шихты. Если увеличить давление в печи, то объем газа уменьшится. Поэтому снижается скорость движения газов в печи и, соответственно, уменьшаются силы трения их о шихту, а следовательно и величина потери давления на трение. Иначе говоря, режим движения газов отдаляется от критического. Это позволяет увеличить расход дутья без нарушения ровного схода шихты. При увеличении расхода дутья в единицу времени сгорает больше кокса и проплавляется больше шихты, т.е. повышается производительность печи.

Таким образом, повышение давления газа в печи позволяет форсировать доменный процесс. Кроме того, вследствие увеличения времени пребывания газа в печи и улучшения его распределения сокращается расход кокса, а уменьшение скорости газа на колошнике приводит к снижению выноса пыли. Это позволяет увеличить производительность печей на 5—15 %, снизить расход кокса на 3—5 % и сократить вынос пыли на 20—50 %.

Обогащение дутья кислородом. В настоящее время при выллавке передельного чугуна применяют обогащённое дутьё с содержанием кислорода не более 24—26 %, а в сочетании с вдуванием углеводородов — до 30—35 %. Такое ограничение содержания кислорода в обогащенном дутье объясняется тем, что его применение сопровождается как положительными, так и отрицательными последствиями для доменного процесса.

При увеличении содержания кислорода в дутье наблюдаются следующие изменения в доменном процессе:

1. В связи со снижением доли азота в обогащенном дутье, уменьшается объем дутья на единицу сжигаемого у фурм углерода кокса и, соответственно, объем образующихся при этом горновьхх газов.

2. Значительно возрастает температура в горне (в связи с уменьшением объема продуктов горения, на нагрев которых расходуется тепло сгорания топлива).

3. В горновых газах вследствие уменьшения доли азота заметно повышается концентрация газа восстановителя СО.

4. Благодаря уменьшению количества горновых газов уменьшается перепад давления между горном и колошником.

5. Происходит перераспределение температур по высоте печи — охлаждение ее верха при росте температур в горне.

Основным преимуществом обогаiценвого дутья является то, что благодаря уменьшению объема горновых газов и перепада давления между горном и колошником можно увеличить расход дутья в единицу времени, т.е. сжигать в единицу времени больше кокса и, соответственно, повысить производительность печи. При содержании кислорода в дутье от 21 до 24—25 % каждый дополнительный 1 % 02 может дать повышение производительности на 2—3 %. Кроме того, повышение концентрации СО в газах увеличивает степень косвенного восстановления оксидов железа, слособствуя снижению расхода кокса.

Вместе с тем, чем выше степень обогащения дутья, тем сильнее проявляются отрицательные последствия его применения, связанные прежде всего с перераспределением температур по высоте печи. При повышении температуры в горне там восстанавливается больше кремния и марганц, также сильнее нагреваются материалы, т.е. избыточное тепло в значительной степени расходуется в самом горне. Благодаря этому, а также из-за уменьшения объема горновых газов они уносят в верх печи меньше физического тепла. Таким образом, возникает перераспределение температур в печи — охлаждение верха при повышенной температуре горна. В результате шихта поступает в нижние горизонты печи менее нагретой, ниже располагается зона размягчения шихты и шлакообразования, и в сужающиеся заплечики приходят твердые и слаборазмягченные массы, что может привести к заклиниванию материалов и их подвисанию. По этим причинам уже при содержании кислорода в дутье 23—25 %, как правило, начинаются нарушения ровного схода шихты.

Указанные недостатки обогащения лутья кислородом можно значительно уменьшить, если в печь дополнительно вдувать газообразыые или жидкие углеводороды.

Вдувание в горн углородсодержащих веществ. С делью снижения расхода дорогого и дефидитного кокса в последние годы на всех печах в горн вдувают газообразные или жидкие углеводороды и иногда измельчённый уголь. Их подают через фурмы в зоны горения кокса. Наиболее широко применяется природный газ.

Вдувание природного газа. При попадании в горн природного газа, основу которого составляет метан СН4 происходит неполное сгорание метана с образованием СО и Н2:

При этом, помимо экономии кокса как топлива (замены части кокса природным газом), обеспечивается значительное повышение степени косвенного восстановления за счет участия в нем образующегося водорода, содержание которого в горновом газе возрастает до 8—15 % и более. Это увеличение доли косвенного восстановления и снижение тем самым доли прямого также ведет к снижению расхода кокса.

Вместе с тем, вдувание природного газа отрицательно влияет на тепловые и газодинамические условия работы печи, дело в том, что при попадании природного газа в горн и его неполном сгорании увеличивается объем горновых газов (продуктов сгорания) и снижается температура в горне. Для поддержания прежнего нормального теплового состояния горна при вдувании природного газа увеличивают, если это возможно, температуру дутья с учетом, что добавка 1 м 3 газа на 1 т чугуна требует повышения температуры дутья на 4 °С; уменьшают также влажность дутья, что ведет к росту температуры в горне. Увеличение объема горновых газов вызывает рост скорости движения газов в печи и соответствевно величины перепада давления между горном и колошником. Поэтому после повышения расхода природного газа до определенного уровня начинаются нарушения ровного схода шихты. Таким образом, нарушение газодинамических условий в печи и снижение температуры горна ограничивают количество вдуваемого природного газа. Лучшим способом преодоления отркдательных последствий применения природного газа является добавка к дутью кислорода.

При расходе природного газа в количестве 60—90 м 3 /т чугуна (3,5—4 % от объема дутья) экономия кокса составляет 8—14 % и более. Коэффициент замены кокса природным газом, т.е. отношение количества выведенного из шихты кокса (кг/т чугуна) к количеству использованного природного газа (м 3 /т чугуна) составляет 0,7—1,0 кг/м 3 .

Вдувание мазута. Мазут, состоящий из сложных углеводородов, оказывает аналогичное природному газу воздействие на доменную плавку. Отличие заключается в том, что теплота сгорания мазута (6100—6400 кДж/кг) выше, чем у природного газа, и поэтому снижение температуры в горне менее значительно; кроме того, мазут вносит меньше водорода и в меньшей степени усиливает косвенное восстановление и снижает прямое. Мазут вдувают в распыленном виде; 1 кг мазута экономит 0,9—1,3 кг кокса; расход мазута достигает 100—150 кг/т чугуна.

Вдувание измельчённого угля. Основные составляющие углей: горючая органическая масса, содержащая 75—97 % С; влага 4—14 %; зола 8—45 % (чаще 8—12 %); сера 0,5—4 %. Основной эффект от применения измельченного угля заключается в непосредственной замене углерода кокса углеродом каменного угля. Уголь не содержит водорода и поэтому в отличие от углеводородов он не влияет на ход восстановительных процессов.

Теплота сгорания у фурм различных сортов угля составляет 5300—7500 кДж/кг, т.е. ниже, чем у кокса. По этой причине, а также в связи с разложением влаги, содержащейся в угле, температура в горне при применении угля снижается, и это ограничивает расход угля. Для компенсации снижения температуры в горне при вдувании пылевидного угля повышают температуру дутья, содержание в нем кислорода и понижают влажность дутья. Применяемые угли должны быть малосернистыми, поскольку сера угля переходит в чугун; угли должны также содержать мало золы, которая увеличивает количество шлака, кроме того, измельченный уголь подвергают предварительной сушке.

На зарубежных заводах расход угля зачастую достигает 200 кг/т чугуна, расход кокса при этом составляет около 300 кг/т чугуна; 1 кг угольной пыли экономит до 0,8 кг кокса.

Комбинированное дутьё. Из изложенного выше следует, что такие способы интенсификации доменной плавки как обогащение дутья кислородом или вдувание природного газа имеют существенные недостатки. В связи с этим возникла идея применения комбинированного дутья. Под комбинированным дутьем понимают дутье, включающее добавки окислителей (кислорода) и восстановителей (газообразные и жидкие углеводороды). Чаще этот термин используют для обозначения дутья из атмосферного воздуха, кислорода и природного газа (реже мазута). Совместное применение этих добавок к дутью оказалось эффективным в связи с тем, что обогащение дутья кислородом и вдувание природного газа или мазута действуют в различных направлениях на основные параметры доменной плавки. Наглядно это различие показано ниже при сопоставлении влияния добавок на ряд важных показателей температурного и газодинамического режимов плавки:

Из этого сопоставления следует, что совместное применение кислорода и углеводородов взаимно компенсирует отрицательные последствия их добавок к дутью по отдельности. При этом можно подобрать такое соотношение добавок к дутью кислорода и природного газа, при котором количество газов в печи (на единицу сгорающего углерода), а, следовательно, и газодинамические условия плавки изменяться не будут; при этом не изменятся и температурный режим горна и печи.

Вместе с тем, комбинированное дутье обеспечивает существенное улучшение многих показателей доменного процесса. Основной положительный эффект от вдувания природного газа заключается в значительном сокращении расхода кокса, а от обогащения дутья кислородом — в увеличении производительности печи. В настоящее время доменные печи работают с расходом природного газа до 130—160 м 3 /т чугуна при обогащении дутья кислородом до 30—35 %. При этом экономия кокса достигает 20—25 %, а повышение производительности печи 15— 25% и более.

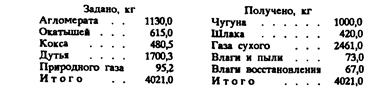

Материальный баланс доменной плавки составляют, используя итоги расчета шихты и расчетов количества колошникового газа и дутья. Сопоставление приходных и расходных статей баланса позволяет проверить правильность расчета шихты, расхода дутья и т.д. Расчет шихты делают с тем, чтобы определить расход отдельных материалов для выплавки единицы чугуна заданного состава и получения шлака требуемых состава и свойств. Расчет шихты, количества дутья и его состава и количества колошникового газа выполняют на основании данных о составе шихтовых материалов, дутья, углеводородных заменителей кокса и известных закономерностей процессов, протекающих в доменной печи. В качестве примера ниже представлен материальный баланс доменной плавки:

Используя полученные данные материального баланса и тепловые эффекты химических реакций, а также данные об энтальпиях чугуна и шлака, потерях тепла во внешнее пространство, можно подсчитать тепловой баланс доменной плавки. В качестве примера в Таблице 2.2 приведены основные статьи теплового баланса доменной плавки на 1 кг передельного чугуна.

Для оценки тепловой работы доменной печи можно принимать, что расход тепла на выплавку 1 кг передельного чугуна составляет 12300 кДж, а для хорошо работающих печей — даже 11200—11500 кДж.

По данным теплового баланса вычисляют такую важную характеристику печи, как коэффициент полезного действия тепла (К). Для его определения от суммы баланса, принятой за 100 %, вычитают потери тепла с доменным газом, пылью, с охлаждающей водой и потери во внешнее пространство. Обычно значение К при выплавке передедьного чугуна составляет 78—87 %. Более высокое значение К свидетельствует о лучшем использовании тепла в печи.

Расход кокса. Кокс является наиболее дорогим и дефицитным шихтовым материалом доменной плавки, и удельный расход кокса служит характеристикой экономичности работы печи. Величинарасхода кокса влияет на производительность печи и показывает использование химической и тепловой энергий топлива в рабочем пространстве печи. В удельном расходе кокса отражается уровень техники, степень подготовки сырья к плавке и мастерство ведения доменного процесса. За послевоенные годы средний удельный расход кокса на 1 т передельного чугуна снизился с 931 до 540 кг. На лучших доменных печах он достигает 350—400 кг/т, а на различных заводах в зависимости от условий пдавки он изменяется в пределах 350—600 кг/т чугуна.

Ниже приведены данные о влиянии различных факторов на расход кокса:

Основные технические показатели. Основными показателями, характеризующими работу доменной печи, являются: производительность в единицу времени и расход кокса на тонну выплавляемого чугуна.

Для оценки производительности доменных печей различного объема применяют показатель: коэффициент использования полезного объема (к.и.п.о.), представляющий собой отношение полезного объема печи V, к ее среднесуточной производительности Р, т/сут: к.и.п.о. = V/Р. Единицей измерения к.и.п.о. является м 3 • сут/т. Чем ниже к.и.п.о., тем более производительно работает доменная печь. За последние сорок лет коэффициент использования полезного объема улучшился почти вдвое, с 1,15 до 0,55, а на передовых заводах он достигает 0,4 и ниже.

Производительность доменной печи данного объема зависит от интенсивности плавки и удельного расхода кокса. Интенсивность плавки I может характеризоваться различными показателями:

- отношением суточного расхода кокса к объему доменной печи;

- отношением суточного расхода углерода топлива к объему печи;

- количеством кокса, сожженного за 1 ч на 1 м 2 площади горна;

- отношением количества дутья за единицу времени к объему печи.

Наиболее распространенным в отечественной практике показателем интенсивности плавки является отношение количества углерода топлива, израсходованного за сутки, к полезному объему печи, т/(м 3 сут). Интенсивность доменной плавки, вычисленная таким способом, достигает значений 0,95—1,25 т углерода в сутки на 1 м 3 объема печи.

Количество сожженного топлива в тоннах на 1 м 2 площади горна составляет обычно 20—25 т/(м 2 сут).

Расход железосодержащих материалов определяется содержанием железа в них, выносом их в виде колошниковой пыли и потерей металла со шлаком, а также содержанием железа в чугуне. Отношение количества железа, вносимого в печь с шихтоными материалами, к содержанию железа в чугуне называют коэффициентом использования железа и его определяют на основе баланса железа. В настоящее время расход железосодержашей части шихты на 1 т чугуна составляет 1,5 - 1,9, а коэффициент использования железа 0,96—0,98.

Удельный расход кокса составляет 350— 600 кг/т.

Количество подаваемого дутья находится в пределах 1,6—2,3 м 3 в минуту на 1 м 3 объема печи. Выход шлака составляет 300—600 кг/т, выход колошникового газа равен 120—200 м 3 на 1 м 3 объема печи в час (1400— 2000 м 3 /т).

Читайте также: