Горизонтально фрезерный станок 6р80г характеристики реферат

Обновлено: 30.06.2024

НАЗНАЧЕНИЕ СТАНКА И ОБЛАСТЬ ЕГО ПРИМЕНЕНИЯ Горизонтально-фрезерный станок модели 6П80Г предназначен для фрезерования различных деталей из стали, чугуна и цветных металлов сравнительно небольших размеров. Обработка деталей осуществляется цилиндрическими, дисковыми, фасонными, угловыми, модульными и торцовыми фрезами, как встречным, так и попутным фрезерованием. Станок используется в условиях… Читать ещё >

Горизонтально-фрезерный станок модели 6П80Г ( реферат , курсовая , диплом , контрольная )

1. Назначение станка и область его применения

2. Техническая характеристика

3. Назначение основных узлов, механизмов и органов управления станка

4. Движение в станке и принципы работы

5. Кинематическая структура станка

6. Кинематика станка и кинематическая настройка

7. Построение и описание кинематической схемы станка по заданной структурной формуле

8. Построение всех кинематических вариантов включения и выбор оптимального варианта

9. Построение графика чисел оборотов шпинделя и определение параметров кинематических передач привода

10. Оценка точности кинематического расчета привода Заключение Список источников информации ВВЕДЕНИЕ Фрезерные станки предназначены для различных операций, связанных с обработкой металлов резание: обработки плоскостей, фасонных поверхностей, винтовых поверхностей, нарезания зубчатых колес, а также фрезерования винтовых канавок. Детали на этих станках обрабатываются цилиндрическими, фасонными, угловыми, дисковыми и торцевыми фрезами.

В зависимости от назначения фрезерные станки подразделяются на следующие основные группы простые фрезерные станки, предназначенные для выполнения ограниченного круга операций и изготовляемые в виде одношпиндельных вертикальных и горизонтальных станков универсальные фрезерные станки, которые могут осуществлять многие виды обработок, включая фрезерование винтовых канавок и винтовых зубчатых колес. Эти станки оформляются чаще в горизонтальном исполнении с одним шпинделем. Специализированные фрезерные станки предназначены для выполнения узкого круга операций, но могут переналаживаться на другую аналогичную деталь. Специальные фрезерные станки предназначены для выполнения только определенных операций и не могут переналаживаться.

1. НАЗНАЧЕНИЕ СТАНКА И ОБЛАСТЬ ЕГО ПРИМЕНЕНИЯ Горизонтально-фрезерный станок модели 6П80Г предназначен для фрезерования различных деталей из стали, чугуна и цветных металлов сравнительно небольших размеров. Обработка деталей осуществляется цилиндрическими, дисковыми, фасонными, угловыми, модульными и торцовыми фрезами, как встречным, так и попутным фрезерованием. Станок используется в условиях индивидуального и серийного производства. При наличии делительной головки можно фрезеровать прямозубые шестерни, рейки, канавки и т. п.

Достаточная мощность приводов и широкий диапазон скоростей и подач позволяют успешно работать на станке, как быстрорежущими фрезами, так и фрезами, оснащенными пластинками твердого сплава.

2. ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА Техническая характеристика горизонтально-фрезерного станка модели 6П80Г представлена в таблице 2.1.

Таблица 2.1 — Техническая характеристика горизонтально-фрезерного станка модели 6П80Г

Рабочая поверхность стола, мм

Число скоростей вращения шпинделя

Пределы чисел оборотов шпинделя в минуту

Число скоростей подач стола

Пределы скоростей подач стола, мм/мин.

Скорость быстрого перемещения стола, мм/мин

Мощность главного электродвигателя, кВт

3. НАЗНАЧЕНИЕ ОСНОВНЫХ УЗЛОВ, МЕХАНИЗМОВ И ОРГАНОВ УПРАВЛЕНИЯ СТАНКА

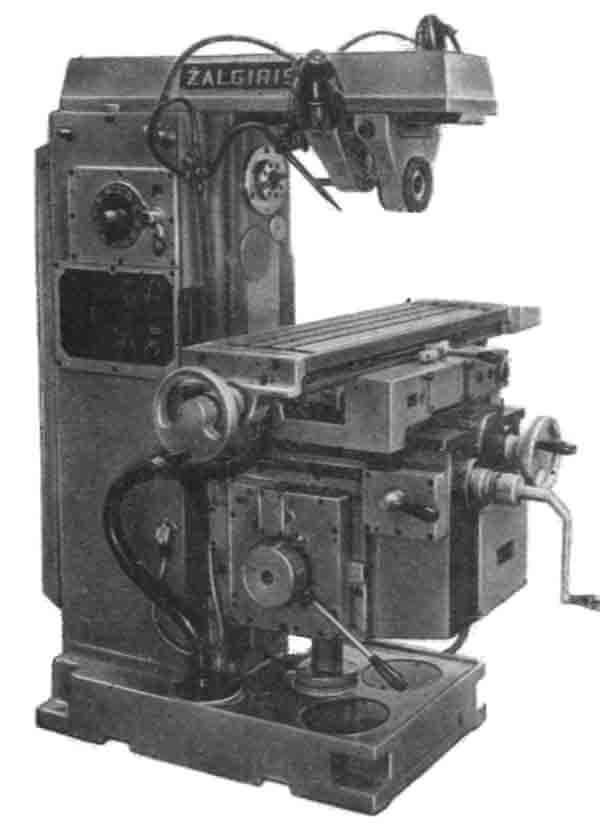

Основные узлы горизонтально-фрезерного станка модели 6П80Г (рис. 3.1). А — станина с коробкой скоростей и шпиндельным узлом; Б — хобот с подвеской; В — стол; Г — дополнительная связь консоли с хоботом; Д — поперечные салазки; Е — консоль с коробкой подач; Ж — основание станка.

Станина, А служит для крепления всех узлов и механизмов станка. Хобот Б перемещается по верхним направляющим станины и служит для поддержания при помощи серьги конца фрезерной оправки с фрезой. Для повышения жесткости системы хобот Б может быть соединен с консолью Е дополнительной связью Г. Стол В монтируется на направляющих салазок и перемещается в продольном направлении. На столе укрепляются заготовки, зажимные и другие приспособления, для чего рабочая поверхность стола имеет продольные Т-образные пазы. Салазки Д являются промежуточным звеном между консолью и столом станка. По верхним направляющим салазок стол перемещается в продольном направлении, а нижняя часть салазок вместе со столом перемещается в поперечном направлении по верхним направляющим консоли. Консоль Е перемещается по вертикальным направляющим станины и несет горизонтальные направляющие для салазок. В основании Ж имеется корыто для охлаждающей жидкости, которая стекает по трубкам со стола. На основании смонтирован электронасос для подачи охлаждающей жидкости из корыта к инструменту.

Органы управления. 1 — рукоятка для переключения коробки скоростей; 2 — рукоятка для переключения перебора шпинделя; 3 — маховичок ручного продольного перемещения стола; 4 — рукоятка включения продольной подачи стола; 5 — маховичок ручного поперечного перемещения стола; 6 — рукоятка ручного вертикального перемещения консоли; 7 — маховичок для переключения коробки подач; 8 — рукоятка переключения перебора коробки подач;9 — рукоятка для включения и реверсирования поперечной и вертикальной подач стола.

Рисунок 3.1 — Общий вид горизонтально-фрезерного станка модели 6П80Г

4. ДВИЖЕНИЯ В СТАНКЕ И ПРИНЦИП РАБОТЫ Движение резания — вращение шпинделя с фрезой.

Движение подачи — перемещение стола с заготовкой в продольном, поперечном и вертикальном направлениях. Вспомогательные движения — быстрые перемещения стола в тех же направлениях.

Принцип работы. Обрабатываемые детали устанавливают непосредственно на столе, в тисках или специальных приспособлениях. Для обработки деталей в нескольких позициях широко используется универсальная делительная головка, которая позволяет производить делительные повороты детали на требуемое количество равных частей. Насадные фрезы, цилиндрические, дисковые и др., устанавливают на шпиндельных оправках, хвостовые — непосредственно в шпинделе или в цанговом патроне.

При установке фрез на оправках последние одним концом вставляют в конус шпинделя, а другим — в отверстие подвески.

Торцовые фрезерные головки закрепляют на торце шпинделя. Настройка станка в соответствии с конфигурацией и размерами обрабатываемой детали производится перемещением стола В, поперечных салазок Д и консоли Е.

5. КИНЕМАТИЧЕСКАЯ СТРУКТУРА СТАНКА Кинематическая структура горизонтально-фрезерного станка класса Э22 представлена на рис. 5.1.

Рисунок 5.1 — Кинематическая структура горизонтально-фрезерного станка модели 6П80Г Образование поверхностей деталей, образованных на фрезерных станках совершается методом копирования и касания.

Для совершения процесса резания необходимо создать два простых исполнительных движений формообразования: вращательное В1(главное движение резания) и прямолинейное П2 (движение подачи).

Кинематическая структура станка состоит из кинематических групп для двух движений: движения скорости резания ФV (В1) и движение подачи — продольной ФS1(П2), поперечной ФS2(П3)и вертикальной ФS3(П4).

Кинематическая группа движения резания (КГД) ФV (В1):

КГД простая с внутренней кинематической связью в виде вращательной кинематической пары между шпинделем с фрезой 3 и станиной 11. Внешняя кинематическая связь передает движение шпинделю от электродвигателя М1:

Движение скорости резания ФV (В1) простое с замкнутой траекторией. Оно настраивается по двум параметрам:

— скорость — органом настройки — iv;

— направление — механизмом реверсирования — Р1 (чаще реверсивным электродвигателем).

КГД продольной подачи ФS1(П2) имеет исполнительный орган — стол 10, на котором устанавливается обрабатываемая деталь:

М2> 5> Р2> is> 6>8 >t1>П2

КГД продольной подачи ФS1(П2) также простая с внутренней кинематической связью в виде одной поступательной кинематической пары между столом 10 и направляющими 11.

Внешняя кинематическая связь расположения между электродвигателем М2 и столом 10:

М2> 5> Р2> is> 6>8>t1

Движение подачи ФS1(П2) — простое, с незамкнутой траекторией настраиваемое по четырем параметрам:

— скорость — органом настройки — is;

— направление — механизмом реверсирования — Р2;

— путь и исходное положение при помощи упоров 12, установленных на столе.

Структура КГД поперечной подачи ФS2(П3) и вертикальной ФS3(П4) однотипно со структурой КГД продольной подачи ФS1(П2).

КГД поперечной подачи ФS2 (П3):

М2> 5> Р2> is> 6>7>t2>П3

КГД продольной подачи ФS2 (П3) -простая, с внутренней кинематической связью в виде одной поступательной кинематической пары между столом и направляющими:

М2> 5> Р2> is> 6>7>t2

Движение подачи ФS2 (П3) — простое, с незамкнутой траекторией, настраиваемое по четырем параметрам:

— скорость — органом настройки — is;

— направление — механизмом реверсирования — Р2;

— путь и исходное положение при помощи упоров.

КГД вертикальной подачи ФS3(П4):

М2> 5> Р2> is> 6>9>t3>П4

КГД продольной подачи ФS3(П4) — простая с внутренней кинематической связью в виде одной поступательной кинематической пары между столом и направляющими:

М2> 5> Р2> is> 6>9>t3

Движение подачи ФS3(П4) — простое, с незамкнутой траекторией, настраиваемое по четырем параметрам:

— скорость — органом настройки — is;

— направление — механизмом реверсирования — Р2;

— путь и исходное положение при помощи упоров.

6. КИНЕМАТИКА СТАНКА И ЕГО КИНЕМАТИЧЕСКАЯ НАСТРОЙКА Движение резания. Привод движения резания состоит из коробки скоростей, клиноременной передачи с натяжным устройством и перебора.

Фланец электродвигатель мощностью 2.8 квт (рис. 6.1) связан с валом 1 коробки скоростей упругой муфтой. В коробке скоростей тройной Б1 и двойной Б2 передвижные блоки шестерен, обеспечивающие валу 3 шесть различных скоростей вращения, которые через 26−22 натяжного устройства и клиноременную передачу 210−210 сообщаются полому валу 5, находящемуся на шпинделе.

От этого валика вращение передается шпинделю 7 через перебор, когда муфта М1 выключена, а блок шестерен Б3 введён в зацепление с шестернями 31 и 71 (как показано на схеме), или вращение передается непосредственно, когда муфта М1, включена, а шестерни блока Б3 выведены из зацепления. Переключения муфты М1 и блока Б3 сблокированы и осуществляются одной рукояткой. Всего шпинделю сообщается 12 различных скоростей (рис. 6.2.).

Минимальное число оборотов шпинделя nmin с учетом упругого скольжения ремня определяется из выражения:

Движения подач. Привод имеет отдельную электродвигатель и состоит из двухступенчатого редуктора, шестискоростной коробки подач, переборного устройства коробки реверсов и механизмов продольной, поперечной и вертикальной подач.

Вращение от фланцевого электродвигателя мощностью 0,6 квт (рис. 6.1) передается через шестерни редуктора 21−27 и 32−64 валу Х коробки подач и через тройной подвижной блок шестерен Б4 и двойной подвижной блок шестерен Б5 валу ХII.

От вала XII вращение может быть передано широкой шестерне 60, установленной на валу XIII, через шестерни перебора 18−72 и 30−60−60, когда муфта М2 отключена (как показано на схеме), либо непосредственно через шестерни 60−60 при включенной муфте М2. В последнем случае шестерня 60, установленная на валу XII, выводиться из зацепления с шестернёй 30 для сцепления с кулачками шестерни 45. Структура коробки подач показана на рис. 6.3.

Широкая шестерня 60 установлена на полом валу и связана с ним предохранительной муфтой М. Для осуществления рабочих подач должна быть включена кулачковая муфта М3, тогда вращение от широкой шестерни 60 через предохранительную и кулачковую муфты передается валу XIII и через шестерни 34—40 и 48—52 валу XV. связанному с механизмами реверсов продольной, поперечной и вертикальной подач.

От вала XV через коническую передачу 18—18 и вал XV/ приводится во вращение конический реверс 28—28—28. При включении кулачковой муфты М7 в ту или иную сторону ходовой винт XVII и стол получают движение в соответствующих направлениях. Максимальная скорость продольной подачи стола 5 max определяется из выражения:

На цилиндрической части поперечного ходового винта XVIII свободно установлены шестерни 54 и 50, которые вращаются в различные стороны, так как шестерня 54 получает вращение от вала XV непосредственно через шестерню 38, а шестерня 50 — через шестерню 35 и паразитное колесо 39.

Кулачковой муфтой М6 включается, выключается и реверсируется поперечная подача, наименьшая скорость которой определяется из выражения

По аналогичному принципу происходит реверсирование вертикальных подач. При включении кулачковой муфты М5вту или иную сторону вращение получает вал XIX, который через шестерни 25—50 и коническую передачу 24—36 приводит во вращение вертикальный ходовой винт XXI. Наименьшая скорость вертикальной подачи $вт, п определяется из выражения

Вспомогательные движения. Быстрые перемещения стола и консоли осуществляются включением дисковой фрикционной муфты М4. При этом вал XIII получает вращение от электродвигателя через шестерни 21—72 и 32—64—26, минуя коробку подач. От шестерни 34. закрепленной на валу XIII, движение передается, как при рабочих подачах. Скорость быстрого перемещения стола в продольном направлении S6 определяется из выражения

Ручные установочные перемещения стола в продольном и поперечном направлениях осуществляются маховичками, непосредственно установленными на концах ходовых винтов XVII и XVIII. Вертикальное установочное перемещение стола производится рукояткой, находящейся на конце вала ХIХ.

Рисунок 6.1 — Кинематическая схема горизонтально-фрезерного станка модели 6П80Г Рисунок 6.2 — График скоростей горизонтально-фрезерного станка модели 6П80Г

Рисунок 6.3 — График подач горизонтально-фрезерного станка модели 6П80Г

Кинематическая настройка станка. Кинематическая настройка для кинематической структуры данного станка (см. п. 5, рис. 5.1) производится органами настройки iv и is:

Настройка кинематической цепи главного движения:

1. Конечные звенья (КЗ): вал электродвигателя М1 — шпиндель с инструментом;

2. Расчетные перемещения конечных звеньев цепи (РП): >;

3.Уравнение кинематического баланса (УКБ):= ;

Настройка кинематической цепи продольной подачи:

1. КЗ: вал электродвигателя М2 — стол;

2. РП: nэ об/мин >мм/мин;

Настройка кинематической цепи поперечной подачи:

1. КЗ: вал электродвигателя М2 — стол;

2. РП: nэоб/мин >мм/мин;

Настройка кинематической цепи вертикальной подачи:

1. КЗ: вал электродвигателя М2 — стол;

2. РП: nэоб/мин >мм/мин;

7. ПОСТРОЕНИЕ И ОПИСАНИЕ КИНЕМАТИЧЕСКОЙ СХЕМЫ СТАНКА ПО ЗАДАННОЙ СТРУКТУРНОЙ ФОРМУЛЕ Проведем определение основных кинематических параметров привода для построения кинематической схемы. Для начала определим расчётные значенич ряда чисел оборотов:

n3= n2•ц =n1•ц2=31,5•1,412= 62,69 об/мин;

n4= n3•ц =n1•ц3=31,5•1,413= 88,2 об/мин;

n5= n4•ц =n1•ц4=31,5•1,414= 124,43 об/мин;

n6= n5•ц =n1•ц5=31,5•1,415= 175,55 об/мин;

n7= n6•ц =n1•ц6=31,5•1,416= 247,53 об/мин;

n8= n7•ц =n1•ц7=31,5•1,417= 349,02 об/мин;

n9= n8•ц =n1•ц8=31,5•1,418= 492,11 об/мин;

n10= n9•ц =n1•ц9=31,5•1,419= 693,88 об/мин;

n11= n10•ц =n1•ц10=31,5•1,4110= 978,37 об/мин;

n12= n11•ц =n1•ц11=31,5•1,4111= 1379,49 об/мин.

В соответствии с нормалью cтанкостроения 2Н11−1 и зная из задания минимальное число оборотов шпинделя станка и знаменатель геометрической прогрессии записываем стандартный ряд значений чисел оборотов:

n7= 250об/мин; n8=355об/мин;

Таким образом, имеем ряд чисел оборотов шпинделя [18, "https://referat.bookap.info"].

Следующим этапом в проектировании коробки скоростей будет построение кинематической схемы по заданной структурной формуле:

Рисунок 7.1 — Кинематическая схема коробки скоростей горизонтально-фрезерного станка Привод главного движения включает односкоростной асинхронный электродвигатель М1 связан с валом 12-ти скоростную коробку скоростей. Также в приводе используется муфта упругая втулочно-пальцевая (МУВП).

Между и I валами установлена постоянная (одиночная) передача z1пz2п. Между валами I и II установлен двухвенцовый множительный механизм,. На валу II находится подвижный двойной блок z2-z4,который может передать вращение валу III. Между II и III установлен трёхвенцовый множительный механизм z5 — z6, z7 — z8, z9 — z10.

Между III и IV валами установлен двухвенцовый множительный механизм. В приводе используется односторонняя фрикционная муфта М2, которая является предохранительной.

8. ПОСТРОЕНИЕ ВСЕХ КИНЕМАТИЧЕСКИХ ВАРИАНТОВ ВКЛЮЧЕНИЯ И ВЫБОР ОПТИМАЛЬНЫХ ВАРИАНТОВ.

Далее строим структурные сетки вариантов переключения. Для этого записываем варианты включения:

Рисунок 8.1 — Структурная сетка варианта, а б) z = 20Ч32Ч21

Рисунок 8.2 — Структурная сетка варианта б в) z = 21Ч30Ч22;

Рисунок 8.3 — Структурная сетка варианта в г) z = 22Ч30Ч21;

Рисунок 8.4 — Структурная сетка варианта г д) z = 21Ч32Ч20;

Рисунок 8.5 — Структурная сетка варианта д е) z = 22Ч31Ч20.

Рисунок 8.6 — Структурная сетка варианта е Исходя из рис.(8.1−8.6) определяем диапазон регулирования групповой передачи и суммарный диапазон на валах привода для:

3.2 Дисковые, пазовые, концевые…………………………………. …. 12

3.3 Фасонные. ………………………………………………………. …..12

Фрезерование является одним из высокопроизводительных и распространенных способов обработки резанием, его применяют для получения плоских или профильных (фасонных) гладких, рифленых поверхностей деталей, получения пазов, различных канавок.

На фрезерных станках производится обработка заготовок из древесины и древесных композиционных материалов (древесностружечных, столярных, древесноволокнистых плит и фанеры).

Заготовками называются отрезки древесины или древесных материалов, имеющие размеры равные или кратные размерам деталей с учетом припусков на последующую обработку, в том числе на усушку. Заготовки получают в результате раскроя пиломатериалов или композиционных материалов, имеющих большие размеры по сечению, длине или площади.

В зависимости от методов получения деревянных заготовок различают: пиленые, полученные в результате обработки на круглопильных или ленточнопильных станках, и калиброванные (строганые), полученные из пиленых фрезерованием в заданный размер по сечению на четырехсторонних продольно-фрезерных станках или соответствующих линиях обработки брусковых деталей. В настоящее время широкое распространение получают клееные заготовки, полученные путем склеивания по длине и по ширине более мелких заготовок. На фрезерных станках в большинстве случаев обрабатываются строганые заготовки, предназначенные для изготовления разнообразных деталей в производстве мебели, столярно-строительных деталей, судо-, авто-, вагоностроении, сельхозмашиностроении и ряде других отраслей промышленности.

Заготовки изготавливают из древесины различных пород: хвойных (сосны, ели, лиственницы, кедра, пихты и др.), твердых лиственных (березы, бука, дуба, ясеня), мягких лиственных (осины, липы и др.).

Промышленность выпускает заготовки для специализированных производств: лыж, музыкальных инструментов, бочек, ткацких челноков, катушек, шпуль и т. д. по соответствующим ГОСТам и техническим условиям (ТУ).

С целью увеличения полезного выхода древесины номинальные размеры сечений заготовок приближены к соответствующим размерам выпускаемых пиломатериалов и установлены ГОСТ для древесины влажностью 15%. Заготовки влажностью более 15% должны выпускаться с припуском на усушку. Влажность заготовок обычно должна соответствовать заданной техническими условиями или стандартами влажности для выпускаемых деталей.

§1. ГОРИЗОТАЛЬНО-ФРЕЗЕРНЫЙ СТАНОК

Фрезерные станки применяются для обработки плоских и фасонных поверхностей, пазов, винтовых канавок, зубчатых колёс, отрезки заготовок и других работ

Фрезерные станки -это универсальные станки с многолезвийным режущим инструментом – фрезой; главное движение – вращение фрезы. Шпиндель вертикально-фрезерных станков, несущий фрезу, вертикален, но его во многих случаях можно устанавливать под углом к заготовке. Движение стола, осуществляемое вручную или с помощью механического привода, точно контролируется по градуированным лимбам на ходовых винтах и по прецизионным шкалам с оптическим увеличением.

Для фрезерования горизонтальных плоскостей применяют горизонтально - фрезерный станок используя цилиндрические и торцовые фрезы.

Фрезерная оправка (вал, несущий фрезу) горизонтально-фрезерного станка горизонтальна.

Фрезерование вертикальных поверхностей выполняется дисковыми двусторонними, концевыми и торцевыми фрезами, используя для работы горизонтально – фрезерный станок. Горизонтально -фрезерный станок характеризуется горизонтальным расположением оси шпинделя и перемещением стола с деталью в продольном, поперечном и вертикальном направлениях. Эти станки разделяются на простые и универсальные.

Универсальные станки отличаются от простых тем, что стол у них поворачивается вокруг вертикальной оси и таким образом может двигаться под разными углами к оси шпинделя, что используют при нарезании винтовых канавок.

Рассмотрим горизонтально – фрезерный станок 6Р82Г. Он имеет главное движение — вращательное движение шпинделя с фрезой; движение подачи — перемещение стола в продольном, поперечном и вертикальном направлениях; вспомогательное движение — ускоренное перемещение стола в тех же направлениях. Главное движение и движение подачи имеют раздельный привод. Цепь главного движения. Горизонтально – фрезерный станок сообщает шпинделю движение от электродвигателя через упругую муфту и шестеренную коробку скоростей. С помощью трех подвижных блоков зубчатых колес (z=19 —22—16; z =37 —46— 26 и z=19 — 82) коробки скоростей шпинделю сообщается 18 частот вращения. Наименьшая и наибольшая частоты вращения шпинделя: nmin =31,5 мин-1, nmax=1600 мин-1. Горизонтально – фрезерный станок имеет nmin при следующем условии, когда при передаче движения от одного вала к другому вводят в зацепление пары колёс с наименьшим передаточным отношением. Имеет nmax, когда в зацепление введены пары колёс с наибольшим передаточным отношением. Этот станок изменяет направления вращения шпинделя реверсированием электродвигателя . Он осуществляет цепь подач следующим образом. Движение от электродвигателя (N=2,2 кВт, n=1430 мин-1) через пары зубчатых колёс 26/150 и 26/37, коробку подач,зубчатые колеса 28/35 и 18/33 передаётся либо столу (продольная подача), либо салазкам ( поперечная подача), либо консоли (вертикальная подача). Эксплуатируя горизонтально – фрезерный станок, изменение подач осуществляется переключением в коробке подач двух тройных блоков z=18 —36—27; z =34 —40— 37 и z=40 с кулачковой муфтой. Коробка подач позволяет получить 18 подач. Наименьшая и наибольшая продольные подачи: S прод.min =25 мм/мин; S прод.max =1250 мм/мин. Горизонтально – фрезерный станок имеет диапазон изменения поперечных подач такой же, как и продольных, а вертикальных подач 8,3 – 416,6 мм/мин. Направление подачи реверсируется электродвигателем. Для быстрого перемещения стола, салазок или консоли включают магнит быстрого хода. Горизонтально – фрезерный станок имеет систему охлаждения режущего инструмента. Охлаждение инструмента применяют при обработке стали фрезами из быстрорежущего материала. Смазочно – охлаждающая жидкость, заполняющая резервуар в основании станка, подаётся насосом по трубопроводу, гибкому шлангу и соплу с краном в зону резания. Краном регулируют расход жидкости.

§2. ПРИСПОСОБЛЕНИЯ ДЛЯ ФРЕЗЕРНЫХ СТАНКОВ

Приспособления для фрезерных станков должны отличаться жесткостью корпусов и солидностью зажимов вследствие прерывистого контакта зубьев фрезы с обрабатываемой поверхностью и возникновения обычно значительных сил резания.

К приспособлениям общего назначения для фрезерных станков относятся машинные тиски для закрепления обрабатываемых заготовок, делительные головки, центровые бабки, поворотные и вращающиеся круглые столы.

2.1 Универсальные делительные головки

Применяют в тех случаях, когда при обработке нужно периодически поворачивать обрабатываемую заготовку на определенный угол или вращать ее при фрезеровании винтовых поверхностей. Кроме того, при применении делительных головок обрабатываемой заготовке может придаваться определенное угловое положение по отношению к плоскости стола.

Универсальная делительная головка устроена следующим образом (Приложение Б, рис. 161): шпиндель головки помещен в поворотной части, снабженной червячным колесом, находящимся в зацеплении с червяком. Последний через передаточный механизм, в частности, сменные зубчатые колеса, приводится во вращение рукояткой 1 с фиксатором, входящим в отверстия делительного диска 2. Для осуществления непрерывного вращения шпинделя зубчатые колеса вводят в зацепление с зубчатым колесом, находящимся на ходовом винте продольной подачи стола. Для поворота шпинделя рукояткой на требуемый угол выводят фиксатор из отверстия в делительном диске и вводят его в другое нужное отверстие. Для фрезерования винтовых поверхностей стол станка поворачивают на угол подъема спирали и устанавливают соответствующие сменные зубчатые колеса, передаточное число которых предварительно определяют расчетом.

Обрабатываемые заготовки зажимают в патроне, помещенном на шпинделе делительной головки, или устанавливают в центра 3 и 4, один из которых вставлен в шпиндель, а другой — в пиноль центровой бабки 5, установленной на столе станка. Возможна также обработка заготовок на оправках в центрах. Для особо точных работ применяют оптические делительные головки.

При обработке заготовок на фрезерных станках широко применяют стандартные установочные и зажимные тиски с пневматическим, гидравлическим или ручным зажимом, делительные головки, поворотные столы. В условиях единичного производства закрепление мелких заготовок производится с помощью винтовых машинных тисков, крупных — с помощью прихватов. При серийном и массовом производстве используют одно- и многоместные УСП и специальные приспособления, а также тиски с пневматическим зажимом (Приложение Б, рис. 225). Эти тиски снабжены поршневым цилиндром (или поршневой камерой) 1; шток 2 поршня соединен с тянущим валом 3, от которого подвижная губка 4 приводится в движение. Регулирование раствора тисков на размер по заготовке производится при вращении вала 3 рукояткой, надеваемой на квадрат 5. Для крепления тисков, прихватов и других приспособлений на столах станков есть Т-образные вырезы, куда вставляют головки болтов.

В делительных головках закрепляют и поворачивают на нужный угол заготовки для фрезерования на них канавок или плоскостей при их взаимном расположении под тем или иным углом; это необходимо при изготовлении зубчатых колес, фрез, зенкеров, разверток, многогранников. Существуют делительные головки для непосредственного, простого деления, а также универсальные и оптические головки.

На универсально-фрезерных и на вертикально-фрезерных станках могут быть установлены вращающиеся круглые столы для обработки заготовок с механической или ручной круговой подачей.

2.3 Поворотные столы

Поворотные столы применяют при значительных программах выпуска для обработки заготовок во время установки другой заготовки, подлежащей обработке, в другой позиции.

В серийном и массовом производстве для установки и зажима заготовок широко применяют специальные приспособления.

Вспомогательные инструменты, применяемые на фрезерных станках для закрепления режущих инструментов, — это в основном оправки и патроны для фрез. В патронах зажимают фрезы с цилиндрическими хвостовиками.

§3. ФРЕЗЫ

Фреза представляет собой исходное тело вращения, которое в процессе обработки касается поверхности детали, и на поверхности которого образованы режущие зубья. Форма исходного тела вращения зависит от формы обработанной поверхности и расположения оси фрезы относительно детали. Меняя положение оси инструмента относительно обработанной поверхности, можно спроектировать различные типы фрез, предназначенных для изготовления заданной детали.

Фрезы в зависимости от положения режущей кромки относительно оси бывают с прямым и винтовым зубом; по форме задней поверхности зуба фре- зы бывают затылованные и незатылованные (остроконечные).

По назначению фрезы подразделяют на следующие:

а) для обработки плоскостей — цилиндрические и торцовые;

б) для выемки пазов и шлицев — дисковые, пазовые, концевые, одноугловые, двуугловые, Т-образные;

в) для получения фасонных поверхностей — фасонные, модульные, червячные;

г) для резки металлов — отрезные (пилы круглые).

Каждый зуб фрезы имеет такие же элементы, как резец (Приложение В, рис. 229, б) или любой другой режущий инструмент, и, врезаясь в металл, снимает стружку. Весь припуск заготовки можно разделить на части, последовательно срезаемые зубьями фрезы (Приложение В, рис. 229, а). Эти части ограничены одинаковыми циклоидальными поверхностями и имеют переменную толщину. Легко видеть, что при фрезеровании каждый зуб работает периодически. Это существенная особенность, выгодно отличающая фрезерование от других видов обработки (например, точения или сверления), где режущие кромки инструмента нагружены в процессе резания непрерывно. Продолжительность контакта фрезы с заготовкой определяется углом контакта.

3.1 Цилиндрические фрезы. Торцовые фрезы

При цилиндрическом фрезеровании ось фрезы параллельна обрабатываемой поверхности, при торцовом — перпендикулярна к этой поверхности (сравните рис. 231, м и 231, н, Приложение В).

При цилиндрическом фрезеровании движение подачи может быть направлено против вращения фрезы (фрезерование против подачи, встречное — Приложение В, рис. 230, а) или в направлении вращения фрезы (фрезерование по подаче, попутное —Приложение В, рис. 230, б).

Цилиндрические фрезы (см. Приложение В, рис. 231, а) применяют для обработки плоскостей на горизонтально-фрезерных станках. Фрезы с винтовыми зубьями работают плавно, так как зубья врезаются в заготовку постепенно. Этим они выгодно отличаются от фрез с прямым зубом (см. Приложение В, рис. 229, а), где вход каждого зуба в контакт с заготовкой сопровождается ударом, что может вызвать вибрации и увеличение шероховатости обработанной поверхности. Помимо цельных цилиндрических фрез, изготовляют сборные цилиндрические фрезы, ножи которых выполнены из быстрорежущей стали или армированы пластинками из твердых сплавов.

Торцовые фрезы применяют для обработки плоскостей на вертикально-, продольно-фрезерных и других станках. Режущие кромки этих фрез расположены как со стороны торца, так и со стороны боковой поверхности фрезы. Торцовые насадные фрезы изготовляют цельным и (см. Приложение В, рис. 231, б) или со вставными ножами (см. Приложение В, рис. 231, в).

На рис. 231, г приведена торцовая насадная фреза с маховиком. Такие фрезы применяют для скоростного фрезерования. Для плавности работы, повышения стойкости ножей и улучшения качества обработанной поверхности применяют маховики, которые крепят на нижнем конце шпинделя станка или на корпусе фрезы.

3.2 Дисковые, пазовые, концевые

Дисковые фрезы пазовые, двух- и трехсторонние используются при фрезеровании пазов и канавок. Пазовые дисковые фрезы имеют зубья только на цилиндрической поверхности и предназначены для обработки относительно неглубоких пазов. Важным элементом пазовой фрезы является ее толщина, которая выполняется с допуском 0,04-0,05 мм. По мере стачивания зубьев, в результате поднутрения, толщина фрезы уменьшается Дисковые двухсторонние и трехсторонние фрезы имеют зубья, расположенные не только на цилиндрической поверхности, но и на одном или обоих торцах. Дисковые фрезы имеют прямые или наклонные зубья.

Концевые фрезы применяются для обработки глубоких пазов в корпусных деталях контурных выемок, уступов, взаимно перпендикулярных плоскостей. Концевые фрезы в шпинделе станка крепятся коническим или цилиндрическим хвостовиком. У этих фрез основную работу резания выполняют главные режущие кромки, расположенные на цилиндрической поверхности, а вспомогательные торцовые режущие кромки только зачищают дно канавки. Такие фрезы, как правило, изготовляются с винтовыми или наклонными зубьями. Разновидностью концевых фрез являются шпоночные двузубые фрезы. Шпоночные фрезы могут углубляться в материал заготовки при осевом движении подачи и высверливать отверстие, а затем двигаться вдоль канавки. В момент осевой подачи основную работу резания выполняют торцовые кромки. Одна из них должна доходить до оси фрезы, чтобы обеспечить сверление отверстия.

3.3 Фасонные

Фасонные фрезы - это фрезы с фасонной режущей кромкой. Они используются на любом фрезерном станке, сравнительно легко обрабатывая сложные поверхности с высокой степенью точности и чистоты. В ряде случаев, фасонная фреза является единственным инструментом, которым можно обработать сложный профиль изделия. Наибольшее распространение получили фасонные фрезы при обработке винтовых и цилиндрических поверхностей (прямых фасонных канавок), при изготовлении прямых и винтовых стружечных канавок всевозможных инструментов. Фасонными фрезами обрабатываются также поверхности вращения. Однако, этот случай в практике встречается сравнительно редко.

Горизонтальный консольно-фрезерный станок 6Р80Г выпускался Вильнюсским станкостроительным заводом "Жальгирис".

В 1949 году было начато освоение более сложной продукции – поперечно–строгальных станков, за которыми последовало производство горизонтальных, вертикальных и универсальных консольно–фрезерных станков.

Станки, выпускаемые Вильнюсским станкостроительным заводом "Жальгирис"

6Р80Г Станок горизонтальный консольно-фрезерный. Назначение и область применения

Консольно-фрезерный станок 6Р80Г предназначены для фрезерования всевозможных деталей из стали, чугуна и цветных металлов цилиндрическими, дисковыми, фасонными, угловыми, торцовыми, концевыми и другими фрезами в условиях индивидуального и серийного производства. Возможность настройки станка на различные полуавтоматические и автоматические циклы позволяет успешно использовать станки для выполнения работ операционного характера в поточных и автоматических линиях в крупносерийном производстве.

На станке можно обрабатывать вертикальные и горизонтальные плоскости, пазы, углы, рамки, зубчатые колеса и т.д.

Особенности конструкции и принцип работы станка

Горизонтально-фрезерный станок модели 6Р80Г — базовая модель, а универсально-фрезерный модели 6Р80 и вертикально-фрезерный модели 6Р10 — его модификации.

Накладная поворотная фрезерная головка Н80Г.28 с вертикальным шпинделем, поставляемая по особому заказу за отдельную плату, расширяет технологические возможности станков 6Р80Г и 6Р80.

Станок 6Р80 предназначен для выполнения различных фрезерных работ в условиях единичного и серийного производства.

Шероховатость обработанной поверхности при чистовых режимах резания V 6.

В отличие от ранее выпускавшихся станков данного типа новый станок отличается пониженным шумом, увеличенной долговечностью основных узлов и сохранением норм точности в течение более длительного срока. Электрооборудование смонтировано в просторной нише и отвечает всем современным требованиям. Управление подачами стола раздельное. Имеются защитные устройства, предохраняющие рабочего от стружки и брызг oxлаждающей жидкости. Система охлаждения снабжена быстросъемными отстойниками. Внешний вид станка отвечает современным требованиям промышленной эстетики.

Встраивание станка в автоматическую линию не предусмотрено.

Класс точности станка Н по ГОСТ 8—77.

Габаритные размеры рабочего пространства фрезерного станка 6Р80Г

Габарит рабочего пространства фрезерного станка 6р80г

Присоединительные базы фрезерного станка 6р80г

Установочные базы фрезерного станка 6р80г. Шпиндель

Присоединительные базы фрезерного станка 6р80г. Стол

Общий вид горизонтального консольно-фрезерного станка 6Р80Г

Фото консольно-фрезерного станка 6р80г

Фото консольно-фрезерного станка 6р80г

Фото консольно-фрезерного станка 6р80г

Расположение составных частей фрезерного станка 6Р80Г

Расположение составных частей фрезерного станка 6р80г

Перечень составных частей фрезерного станка 6Р80Г

- Механизм переключения перемещения консоли - 6Р80Г.42

- Салазки станков 6Р80Г и 6Р10 - 6Р80Г.50

- Стол - 6Р80Г.51

- Станина станков 6Р80Г и 6Р80 - 6Р80Г.10

- Хобот станков 6Р80Г и 6Р80 - 6Р80Г.11

- Охлаждение станков 6Р80Г и 6Р80 - 6Р80Г.60

- Гайка поперечной подачи - 6Р80Г.43

- Механизм переключения перемещения салазок - 6Р80Г.42

- Электрошкаф - 6Р80Г.70

- Главный привод станков 6Р80Г и 6Р80 - 6Р80Г.20

- Механизм переключения скоростей станков 61Р80Г и 6Р80 - 6Р80Г.22

- Подвеска станков 6Р80Г и 6Р80 - 6Р80Г.16

- Подвеска станков 6Р80Г и 6Р80 - 6Р80Г.13

- Консоль - 6Р80Г.40

- Механизм переключения подач - 6Р80Г.32

- Коробка подач - 6Р80Г.30

- Станина станка 6Р10 - 6Р10.10

- Охлаждение станка 6Р10 - 6Р10.60

- Главный привод станка 6Р10 - 6Р10.20

- Механизм переключения скоростей станка 6Р10 - 6Р10.22

- Головка фрезерная станка 6Р10 - 6Р10.21

Расположение органов управления фрезерным станком 6Р80Г

Расположение органов управления фрезерным станком 6Р80Г

Перечень органов управления фрезерным станком 6Р80Г

Кинематическая схема фрезерного станка 6Р80Г

Кинематическая схема фрезерного станка 6р80г

Устройство и работа станка 6Р80Г

Главный привод станка 6Р80Г

Кинематические схемы главного привода станков 6Р80Г и 6Р80 одинаковы. Вращение шпинделя осуществляется от электродвигателя через клиноременную передачу и коробку скоростей. При перемещении блоков шестерен на валу II-II и переключении шестерен перебора на шпинделе получается 12 скоростей.

Привод подач станка 6Р80Г

Кинематическая схема привода подач одинакова для всех станков. Вращение валов VIII, IX, X, XI, XII, XIII привода подач осуществляется от электродвигателя.

Рабочая подача осуществляется при отключенной электромагнитной муфте. Вращение от коробки подач передается через обгонную муфту на вал консоли XIV.

Кинематическая цепь ускоренных перемещений стола идет от электродвигателя через валы VIII, IX, X, XIII, электромагнитную муфту, обгонную муфту и вал консоли XIV.

Включение и реверсирование продольных, поперечных и вертикальных подач производится двухсторонними кулачковыми муфтами 25, 32, 39.

Станина станка 6Р80Г

Станина станков состоит из основания, стойки, электрошкафа, кожуха и хобота с подвесками (на станке 6Р10 хобот и подвески отсутствуют).

На основании установлены: стойка, кронштейн с гайкой винта подъема консоли и насос охлаждения.

Внутренняя полость основания является резервуаром для охлаждающей жидкости.

С правой стороны стойки прикреплен электрошкаф, в верхней части — коробка скоростей и механизм переключения скоростей.

На хоботе станков 6Р80Г крепятся подвески, которые служат опорами для фрезерных оправок. Одна из подвесок имеет опору качения, другая — скольжения.

Коробка скоростей и шпиндель станка 6Р80Г

Коробка скоростей консольно-фрезерного станка 6р80г

Привод шпинделя станков 6Р80Г состоит из электродвигателя, клиноременной передачи, шестиступенчатой коробки скоростей, шпинделя и перебора, встроенных в сгонку станка.

В качестве передней опоры шпинделя применены двухрядные роликовые подшипники с посадкой внутреннего кольца на конус. Для восприятия осевых усилий в задней опоре установлены радиально-упорные шарикоподшипники.

Консоль и коробка подач станка 6Р80Г

Коробка подач консольно-фрезерного станка 6р80г

Привод подач размещен в консоли. Спереди, в нижнюю часть консоли, встроен фланцевый электродвигатель, с левой стороны консоли крепится коробка подач с механизмом переключения подач и механизмом включения вертикального перемещения консоли, а с правой — механизм перемещения салазок.

12-ступенчатая коробка кроме цепи рабочих подач имеет цепь ускоренного хода. В коробке подач расположена предохранительная муфта 1 (рис. 15), исключающая возможность поломки шестерен при перегрузке.

На одном валу с предохранительной муфтой смонтированы электромагнитная муфта 2 и обгонная муфта 3. Включение быстрых перемещений стола, салазок и консоли осуществляется кнопкой, расположенной на передней стенке салазок.

Рукоятка и маховик ручных перемещении стола в поперечном и вертикальном направлениях расположены на консоли спереди.

Механизм переключения подач состоит из рукоятки, диска с профильными пазами и рычагов. При движении рукоятки вверх или вниз диск поворачивается и рычаги перемещают вилки с шестернями.

Включение механического перемещения консоли и салазок осуществляется при помощи рукояток, расположенных с левой и правой сторон консоли. Направление движения рукоятки мнемонически увязано с направлением движения консоли и салазок.

С правой стороны сзади консоли находится рукоятка для закрепления консоли на стойке.

Верхняя часть консоли имеет прямоугольные направляющие, по которым перемещаются салазки.

Стол и салазки станка 6Р80Г

Салазки перемещаются в поперечном направлении на консоли и имеют направляющие для стола.

Со столом связан винт 1 (рис. 18) продольной подачи. В салазках находятся конические шестерни 2, вращающие винт, рукоятка и механизм включения продольной подачи стола.

Для работы методом попутного фрезерования предусмотрен механизм выборки зазоров между резьбой ходового винта 1 и гаек 3 и 4.

При работе методом встречного фрезерования сильно изнашивается ходовой винт. Поэтому, когда на станке длительное время выполняется одна работа, следует менять участок работы винта.

Поворотные салазки на станке 6Р80 дают возможность осуществлять поворот стола в пределах ±45° в горизонтальной плоскости.

Cхема электрическая консольно-фрезерного станка 6Р80Г

Электрическая схема фрезерного станка 6Р80Г. Силовая цепь

Электрическая схема фрезерного станка 6Р80Г. Цепь управления

Электрооборудование фрезерного станка 6Р80Г

Электрооборудование, установленное на станке, рассчитано на напряжение силовой цепи 380 В, 50 Гц трехфазного переменного тока. В цепи управления применены следующие напряжения:

- цепь магнитных пускателей ~ 110 В

- цепь электродинамического торможения ~ 55 В

- цепь электромагнитной муфты — 24 В

- цепь местного освещения ~ 36 В

- цепь сигнальной лампы ~22 В

На станке установлены три трехфазных короткозамкнутых асинхронных электродвигателя. Технические данные электродвигателей приведены в перечне электроаппаратов к принципиальной электросхеме.

Описание работы электросхемы фрезерного станка 6Р80Г

Включением вводного автоматического выключателя А1 подается напряжение сети на зажимы А10, B10, C10, т. е. в первичные обмотки трансформаторов управления ТУ1, ТУ2, ТУЗ и на входные контакты магнитного пускателя КЛ.

Пуск станка в работу осуществляется нажатием кнопки КУ2 (символ !). При этом срабатывает магнитный пускатель КЛ, который, замкнув свои замыкающие контакты в силовой цепи, включает электродвигатели привода шпинделя ДШ, привода подачи ДП и электронасоса ДО.

Для раздельной работы электродвигателей ДШ, ДП, ДО имеются, соответственно, выключатели ПШ, ВП, ВН. Кроме того, выключатель ПШ предназначен для изменения направления вращения электродвигателя ДШ.

Останов станка осуществляется нажатием кнопки КУ1 (символ О). От нажатия последней отключается магнитный пускатель КЛ, который, в свою очередь, выключает все электродвигатели.

При нажатии кнопки КУ1 замыкающим контактом включается магнитный пускатель КТ, который совместно с промежуточным реле РП, замкнув свои замыкающие контакты в цепи торможения, подает в цепь статоров электродвигателей постоянный ток. Происходит электродинамическое торможение электродвигателей. Длительность торможения определяет нажатое состояние кнопки КУ1.

Для включения ускоренного перемещения стола имеется кнопка КУ4 (символ), от нажатия которой, при включенном магнитном пускателе КЛ, включается электромагнитная муфта МБХ.

Для кратковременного включения электродвигателей имеется кнопка КУЗ (символ Т).

Для включения местного освещения на светильниках установлены выключатели B01, B02.

Защита, блокировки и сигнализация фрезерного станка 6Р80Г

Защита электрооборудования станка от коротких замыканий в силовой цепи осуществляется автоматическими выключателями A1, A2 и в цепях управления — автоматическим выключателем A3 и предохранителями Пр1 — ПрЗ.

Защита от перегрузок электродвигателей привода шпинделя ДШ и электронасоса ДО осуществляется, соответственно, тепловыми реле РТ1 и РТ2. Защита от перегрузок электродвигателя привода подач ДП осуществляется автоматическим выключателем А2.

Минимальная защита электродвигателей обеспечивается магнитным пускателем КЛ.

Невозможность включения электродвигателей при открытой задней дверце станка обеспечивается концевым выключателем ВК.

При включенном положении рукоятки вводного выключателя нельзя открыть дверцу электрошкафа, а при открытой дверце — нельзя включить рукоятку вводного выключателя. Данная блокировка обеспечивается конструкцией рукоятки вводного выключателя. При необходимости включить вводной выключатель с открытой дверцей электрошкафа для ремонтных целей необходимо нажать на шток Е (рис. 5 и 6), выдвигающийся при открывании дверцы.

О наличии напряжения сети в электрических цепях станка при включенном вводном автоматическом выключателе А1 указывает сигнальная лампа ЛС.

Предлагаем купить новые или после капремонта аналоги оборудования типа Станок горизонтально-фрезерный консольный 6Р80Г по выгодной цене. Подбор подходящей модели можно произвести самостоятельно на нашем сайте в разделе КАТАЛОГ, или получив консультацию у сотрудников коммерческого отдела нашей компании.

Гарантия на продукцию, аналогичную изделию - Станок горизонтально-фрезерный консольный 6Р80Г составляет:

- новые станки - 12 мес.,

- после капитального ремонта - 6-12 мес..

Предприятия-производители оставляют за собой право на изменение стандартной комплектации и места производства оборудования без уведомления!

Обращаем Ваше внимание на то, что цены, указанные у нас на сайте, не являются публичной офертой, а стоимость оборудования уточняйте у наших менеджеров по продаже станков и кузнечно-прессового оборудования!

Если Вам необходимо купить Станок горизонтально-фрезерный консольный 6Р80Г звоните по телефонам:

в Абакане, Альметьевске, Архангельске, Астрахани, Барнауле, Белгороде, Благовещенске, Брянске, Владивостоке, Владимире, Волгограде, Вологде, Иваново, Ижевске, Иркутске, Йошкар-Оле, Казани, Калуге, Кемерово, Кирове, Краснодаре, Красноярске, Кургане, Курске, Кызыле, Липецке, Магадане, Магнитогорске, Майкопе, Мурманске, Набережных Челнах, Нижнекамске, Великом Новгороде, Новокузнецке, Новороссийске, Новом Уренгое, Норильске, Омске, Орле, Оренбурге, Пензе, Перми, Петрозаводске, Пскове, Рязани, Саранске, Саратове, Севастополе, Симферополе, Смоленске, Сыктывкаре, Тамбове, Твери, Томске, Туле, Улан-Удэ, Ульяновске, Уфе, Хабаровске, Чебоксарах, Чите, Элисте, Якутске, Ярославле и в других городах

По всей России бесплатный номер 8 (800) 775-16-64.

В странах СНГ — Беларуси, Казахстане, Туркменистане, Узбекистане, Украине, Таджикистане, Молдове, Азербайджане, Кыргызстане, Армении в городах Нур-Султан, Бишкек, Баку, Ереван, Минск, Ашхабад, Кишинев, Душанбе, Ташкент, Киев и других для покупки оборудования типа Станок горизонтально-фрезерный консольный 6Р80Г звоните на любой удобный номер, указанный на нашем сайте, или оставьте свои контакты под кнопкой ЗАКАЗАТЬ ЗВОНОК вверху сайта - мы сами Вам перезвоним.

Читайте также: