Гидравлические передачи в фрезерных станках реферат

Обновлено: 30.06.2024

В гидроприводе фрезерного станка рабочая жидкость насосом 1 через фильтр 2 , регулируемые гидродроссели 4 , 5 и 6 и гидрораспределители 7 , 8 и 9 подается к гидроцилиндрам 10 и 11 , которые осуществляют подачу стола и фрезерной головки, и гидромотору 12 , который через редуктор 13 осуществляет вращение фрезы 14 . Угол α обработки детали 15 определяется соотношением скоростей перемещения стола v 1 и фрезерной головки v 2 . Число оборотов фрезы n фр зависит от числа оборотов гидромотора n гм и передаточного числа редуктора i .

- Угол обработки детали α .

- Мощность, потребляемую насосом N н , и его к.п.д. η н .

- Число оборотов фрезы n фр .

Задачу решать при следующих исходных данных:

- рабочий объем насоса V н = 30 см 3 ; частота вращения вала насоса n н = 1500 об/мин; объемный к.п.д. насоса η он = 0,8 при р = 10,5 МПа; механический к.п.д. насоса η мн = 0,9 ;

- рабочий объем гидромотора V гм = 10 см 3 ; коэффициент удельных утечек жидкости в гидромоторе k огм = 0,01 1/МПа; механический к.п.д. гидромотора η мгм = 0,95 ; передаточное число редуктора i = 10 ;

- диаметры поршней гидроцилиндров D 1 = 60 мм, D 2 = 50 мм, диаметры штоков гидроцилиндров d шт 1 = 40 мм, d шт 2 = 30 мм, объемные и механические к.п.д. гидроцилиндров η огц 1 = η огц 2 = η мгц 1 = η мгц 2 = 1,0 ;

- длины трубопроводов l тр 1 = 4 м, l тр 2 = 2 м, l тр 3 = 2 м, l тр 4 = 3 м, l тр 5 = 4 м; диаметры трубопроводов d тр 1 = 10 мм, d тр 2 = 8 мм, d тр 3 = 8 мм, d тр 4 = 8 мм, d тр 5 = 10 мм;

- местные сопротивления фильтра 2 , каждого канала гидрораспределителей 7 , 8 и 9 при расчете заменить эквивалентными длинами l эф = 200⋅d тр 1 , l эгр 1 = 100⋅d тр 2 , l эгр 2 = 100⋅d тр 3 , l эгр 3 = 100⋅d тр 4 ;

- характеристика переливного клапана задана р пк min = 10 МПа при Q к = 0 , р пк = 12 МПа при Q к = 400 см 3 /с;

- плотность рабочей жидкости ρ ж = 900 кг/м 3 , вязкость рабочей жидкости ν ж = 0,4 см 2 /с.

Величины площадей проходных сечений и коэффициенты расхода гидродросселей 4 , 5 и 6 , усилия вдоль штоков гидроцилиндров 10 и 11 , момент на фрезе 14 взять из таблицы вариантов к курсовой работе в соответствии с номером варианта, выдаваемого преподавателем.

Распространение получили станки с гидроприводом, который применяют в качестве привода главного движения и движения подачи станка, для переключения скоростей, торможения, зажима заготовок, автоматизации управления циклом работы станка и т. д. В таких станках, как шлифовальные, протяжные, копировально-фрезерные, поперечно - строгальные и другие, гидропривод является основным видом привода. Под гидроприводом понимают совокупность устройств, предназначенных для приведения в движение механизмов станков посредствам рабочей жидкости, подаваемой под давлением. Гидропривод позволяет существенно упростить кинематику станков, снизить их металлоемкость, повысить точность, надежность работы, а также уровень автоматизации. Гидроприводами оснащают более половины изготавливаемых промышленных роботов и манипуляторов.

Широкое применение гидропривода объясняется тем, что он дает возможность бесступенчато регулировать скорости в широких пределах, плавно реверсировать движущиеся органы станка, автоматически предохранять его от перегрузки, легко обеспечивать смазывание и др. Гидрофицированные станки компактнее, их детали и узлы можно легко стандартизировать и нормализовать. Недостатками гидропривода являются утечка рабочей жидкости через уплотнение и зазоры, проникновение воздуха в рабочую жидкость, изменение свойств рабочей жидкости в зависимости от температуры и др.

В гидросистемах имеются объемные, гидравлические и механические потери. Объемные потери обусловлены утечками рабочей жидкости в гидросистеме, гидравлические — снижением давления (внутренним трением масла), механические — трением сопряженных поверхностей. Полный КПД гидропривода: л = Лоб • Лг • Лм, где Лоб, Лг, Лм — соответственно объемный, гидравлический и механический КПД гидропривода.

Нормальная работа гидросистем во многом зависит от вида рабочей жидкости. Жидкость должна обладать достаточной вязкостью, быть однородной, иметь хорошую смазывающую способность, предохранять механизмы станка и привода от коррозии, не окисляться, не образовывать отложений, не выделять паров, сохранять свои свойства при изменении температуры, давления, скорости и направления движения и должна удовлетворять требованиям пожарной безопасности. Таким требованиям наиболее полно отвечают минеральные масла и их смеси.

Основной характеристикой при выборе масел является индекс вязкости, который показывает изменение вязкости масла в зависимости от его температуры. Чем больше индекс, тем качественнее сорт масла, тем лучше оно очищено. Наилучшим для гидропривода станков 84

является индекс вязкости масла 90. В маслах с высоким индексом вязкость изменяется меньше при повышении температуры и давления.

Для улучшения эксплуатационных характеристик минеральных масел (улучшения смазочной способности, замедления процесса окисления, уменьшения пенообразования, снижения зависимости вязкости от температуры и др.) в них вводят специальные присадки (вещества, позволяющие изменять некоторые свойства, принципиально не изменяя строение компонентов основы).

Как правило, гидропривод металлорежущего станка состоит из следующих основных частей: бака с рабочей жидкостью, гидронасоса, подающего рабочую жидкость в гидросистему, гидроаппаратуры, предназначенной для изменения или поддержания заданного постоянного давления или расхода рабочей среды, гидроцилиндров для прямолинейного перемещения исполнительных органов станка или гидромоторов для вращательного движения, трубопроводов, соединяющих элементы гидропривода в единую гидросистему. Применяемые в станках гидроприводы работают с давлением масла до 20 МПа.

При изображении гидравлических схем используют условные обозначения, основные из которых приведены в табл. 6.

Принцип работы и типовые схемы гидропривода для поступательно - вращательного движения. Циркуляция масла в гидравлической системе обычно открытая, реже закрытая. В открытых системах масло, совершившее работу, поступает на слив в бак, в закрытых масло циркулирует, минуя бак. По принципу регулирования скорости движения рабочих органов различают две группы приводов: с объемным регулированием и дроссельным.

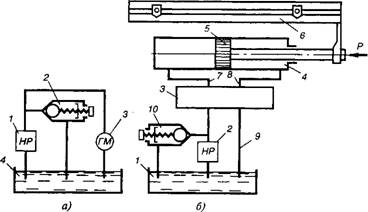

Гидравлический привод с объемным регулированием для осуществления вращательного движения приведен на рис. 52, а. Привод включает в себя насос и гидромотор; они могут быть смонтированы отдельно или соединены в один агрегат. Насос 1 нагнетает масло в 86

Рис. 52. Гидравлическая схема привода с объемным регулированием скорости движения

Гидромотор 3 и выходной вал гидромотора получает вращение. Отработавшее масло сливается в бак 4. Для предотвращения перегрузки и ограничения передаваемого крутящего момента установлен предохранительный клапан 2 При увеличении давления масла выше установленного предела клапан срабатывает, сливая избыток масла. Частота вращения вала гидромотора пт = Qm/qm об/с, где Qm — объем масла, подаваемого к гидромотору в единицу времени, м3/с; qm — рабочий объем масла, необходимый для совершения одного оборота вала гидромотора, м3/об.

Регулирование величины пт осуществляется изменением Qm (регулированием насоса) при постоянном рабочем объеме qm либо изменением этого объема (регулированием гидромотора) при постоянном расходе масла Qm. Первый способ регулирования применяют при небольших мощностях, второй — при больших.

Гидравлический привод с объемным регулированием для осуществления прямолинейного движения состоит из насоса 2 с регулируемой производительностью, распределительного устройства 3 (рис. 52, б), предназначенного для изменения направления потоков масла, силового цилиндра 4, поршня 5 со штоком и соединенного с ним стола или суппорта 6. Масло подается в распределительное устройство 3. В зависимости от положения рабочего звена (золотника, крана) оно может быть направлена либо на слив в бак, либо в одну из полостей гидроцилиндра 4. В первом случае поршень 5 гидроцилиндра будет неподвижен. Если золотник поставить в положение, при котором масло по трубопроводу 7 поступит в левую полость гидроцилиндра, поршень 5 начинает двигаться вправо. Масло, находящееся в правой полости гидроцилиндра, будет вытесняться через трубопровод (л(г2і — — Zb(rx — r2))cosa.

Поршневые насосы, применяемые в станкостроении, изготовляют с радиальным и осевым (аксиальным) расположением поршней: давление 5—30 МПа; подача 18—600 л/мин; КПД составляет 0,95—0,98.

На рис. 55, а приведена принципиальная схема радиально-порш - невого насоса. Ротор 1 с радиально расположенными в нем поршнями 2 вращается внутри обоймы 3. Ось ротора смещена относительно оси обоймы на величину эксцентриситета е. При вращении ротора поршни, прижимаясь (под действием центробежных сил) к обойме, совершают возвратно-поступательное движение. Перемещаясь от центра, они засасывают жидкость из полости б. При дальнейшем вращении ротора поршни возвращаются и подают жидкость в полость Н нагнетания под большим давлением. Поршни могут располагаться в несколько рядов, чем достигается большая равномерность подачи жидкости. Изменением величины е можно регулировать подачу насоса.

Белорусско-Российский университет, Гостинщиков Ю. М. , 66 вариант, 2010 г.

Разработка принципиальной гидравлической схемы

Определение размеров гидродвигателей

Построение циклограммы работы гидропривода и выбор источников давления

Выбор гидроаппаратуры и трубопроводов

Определение потерь и КПД

Насосная установка

Техника безопасности

Курсовая проект - Проектирование гидравлического привода круглошлифовального станка

- формат docx, doc, dwg

- размер 1.17 МБ

- добавлен 17 февраля 2011 г.

В данной курсовой работе по заданной нагрузке, рабочему давлению в системе и действующим силам спроектирован привод продольной подачи плоскошлифовального станка с приводом поперечной подачи от поворотного гидродвигателя. Гидропривод обеспечивает заданные условия работы. Позволяет осуществлять продольную подачу стола со скоростями от 3 м/мин до 8м/мин. Угловая скорость поворотного гидродвигателя 3 рад/с, предусмотрена регулировка угловой скоростью.

Курсовая работа - Проектирование объёмного гидропривода продольно-строгального станка 7212 с технологическим и прочностным расчетом

- формат docx, doc, cdw

- размер 241.86 КБ

- добавлен 03 января 2012 г.

Введение. Характеристика станка (пресса). Описание гидравлической (пневматической) схемы привода. Расчет гидропневмопривода. Выбор рабочей жидкости. Выбор и обоснование номинального давления в системе. Определение основных параметров и выбор двигателей. Выбор направляющей и регулирующей аппаратуры. Расчет трубопроводов. Расчет потерь давления в гидропневмоприводе. Определение основных параметров и выбор насоса. Тепловой расчет гидропривода. Расче.

Курсовая работа - Расчет гидропривода станка

- формат doc

- размер 91.98 КБ

- добавлен 06 мая 2009 г.

Разработка и описание принципиальной гидросхемы Статический расчет гидропривода с дроссельным регулированием и выбор гидравлического оборудования Динамический расчет гидропривода

Курсовой проект - Гидропривод поступательного движения привода подач горизонтального станка

- формат doc, dwg

- размер 1 МБ

- добавлен 12 февраля 2011 г.

Курсовой проект на тему "Гидропривод поступательного движения привода подач горизонтального станка", БНТУ, МСФ, 2010 г. , 25 с, Преподаватель Бачанцев А. И. Введение Составление расчетных схем. Определение сил, действующих на гидродвигатель Составление расчетной схемы гидродвигателя Определение наибольшей нагрузки на исполнительный гидравлический двигатель Составление расчетной схемы гидроцилиндра Расчет и выбор основных параметров гидравлических.

Курсовой проект - проектирование гидродвигателя для привода пресcа

- формат gif, docx, cdw

- размер 397.53 КБ

- добавлен 19 июня 2011 г.

НУ "ЛП" (Львовская политехника), 2009 год. Записка 7 страниц + 1 чертеж А1 Дисциплина - гидропневмоавтоматика Разработка принциповой схемы гідропривода; Расчет гидропривода; Определение расходов рабочей жыдкости; Определение расходов в трубопроводах и гидроапаратах; Расчет ККД гидропривода; Выбор гидроакумулятора и гидронасоса.rn

Курсовой проект - Разработка гидропривода механизма главного движения долбёжного станка

- формат doc

- размер 343.13 КБ

- добавлен 28 января 2009 г.

Монтаж встраиваемый, регулирование объёмное с замкнутой циркуляцией жидкости; чертежи, спецификации- Компас10 записка- Word ВоГТУ 2009, руководитель Колпаков В.Н. защищён на 5=)

Курсовой проект - Разработка проекта капитального ремонта широкоуниверсального фрезерного станка модели 675П

- формат doc

- размер 479.15 КБ

- добавлен 17 февраля 2009 г.

Введение. Значение ремонтной службы, схема ремонтной службы предприятия 2.2. Описание станка, назначение, техническая характеристика. 3. Технологический раздел 3.1. Описание конструкции и назначения ремонтируемой детали 3.2. Анализ технологичности ремонтируемой детали 3.3. Выбор – обоснование методов восстановления и ремонта. 3.4. Разработка маршрутной технологии восстановления и ремонта детали 3.5. Назначение режимов резания. (на 2.

Курсовой проект - Рассчитать гидропривод плоскошлифовального станка с прямоугольным столом модели 3Д722, цилиндр ЦБ

- формат doc

- размер 83.83 КБ

- добавлен 22 января 2010 г.

Курсовой проект - Расчет гидравлического привода

- формат docx, vsd

- размер 287.01 КБ

- добавлен 08 декабря 2010 г.

ПИ СФУ Специальность: Стандартизация и сертификация (200503). Дисциплина: Гидравлика и гидропнивматика (III Курс) Расчет гидравлического привода Исходные данные для расчета гидропривода Расчет мощности и подачи насоса Выбор типоразмеров направляющей и регулирующей гидроаппаратуры. Расчет диаметра трубопроводов. Расчет потерь давления во всасывающем трубопроводе. Расчет потерь давления в напорной и сливной гидролиниях. Расчет КПД гидропривода.

Курсовой проект - Расчет и проектирование гидропривода

- формат doc

- размер 311.65 КБ

- добавлен 02 октября 2008 г.

Расчет гидропривода, разработка схемы гидропривода,расчет гидролиний, построение эпюры, расчет гидродвигателя.Чертежи А1, компас

Гидравлический привод в станках сверлильно-расточной группы применяют в механизмах управления и для осуществления вспомогательных движений. Основными преимуществами гидравлических приводов являются следующие: возможность бесступенчатого регулирования скорости; получение значительных сил при сравнительно небольших габаритных размерах привода; простота предохранения от перегрузок; самосмазываемость механизмов и циркуляция масла, обеспечивающая долговечность движущихся деталей; возможность автоматизации процесса обработки простыми средствами; малые масса и объем, приходящийся на единицу мощности, по сравнению с электрическим приводом. Гидравлические агрегаты обладают меньшей инерцией, чем электрические, они выгодно отличаются от последних быстротой срабатывания. Так, например, время срабатывания гидрораспределителя с гидравлическим приводом не превышает 0,01 с, тогда как время срабатывания подобного гидрораспределителя, управляемого электромагнитом, составляет 0,1 с. К недостаткам гидравлических приводов относят: возможность утечки рабочей жидкости через уплотнения и зазоры; проникновение воздуха в рабочую жидкость, изменение свойств рабочей жидкости под влияниём давления и температуры.

В качестве рабочей жидкости в гидравлических приводах используют минеральные масла различных марок: индустриальные И-12-А и И-20А и турбинное Т22. Масло, поступающее в гидравлическую систему механизмов станка, фильтруют сетчатым или проволочным фильтром.

В системах смазки масло часто очищают пластинчатыми фильтрами. Загрязненное масло поступает в стакан и, проходя через щели набора пластин, очищается. Далее масло через набор пластин и выходное отверстие попадает в гидросистему.

Гидравлический привод состоит из насоса, преобразующего механическую энергию в энергию потока жидкости, гидродвигателя, преобразующего напор жидкости в механическую работу, контрольно-регулирующего и распределительных устройств. Гидравлические приводы делят на две группы: силовые цилиндры, осуществляющие прямолинейное перемещение рабочих органов станка, и гидромоторы для передачи вращательного движения.

Для изменения величины скорости при прямолинейном движении существует несколько способов, из которых наиболее широко применяют объемный и дроссельный. При объемном способе регулирования скорости расход жидкости в силовом цилиндре устанавливают насосом переменной производительности. В гидравлических системах, оснащенных насосом постоянной производительности, расход жидкости в цилиндре определяют настройкой дросселирующего устройства (дросселя). Под производительностью (объемной подачей) насоса понимают количество поданного масла в единицу времени (мин).

В станкостроении применяют главным образом гидравлический привод для прямолинейного движения с дроссельным регулированием.

Техническая документация. На гидравлической схеме станка показывают все основные составные части гидропривода и их взаимодействие. Элементы гидропривода на схеме изображают либо в полуконструктивном виде, либо в виде условных обозначений (символов). Первый вид дает возможность более наглядно представить конструкцию и взаимодействие элементов. При условном обозначении все конструктивные элементы изображены в виде символов с указанием направления потоков жидкости. Достоинством символического изображения является универсальность схем и простота изображения.

Для условного обозначения каждого элемента гидросхемы станка предусмотрен определенный символ (ГОСТ 2.781).

Принципиальная схема гидравлического привода для прямолинейного возвратно-поступательного перемещения рабочего органа. Масло из резервуара через фильтр насосом подается в систему и проходит через дроссель, гидрораспределитель в цилиндр. Дросселем регулируют скорость потока жидкости в системе, а гидрораспределителем — направление этого потока. В среднем положении гидрораспределитель соединяет обе полости цилиндра между собой, поэтому поршень и связанный с ним рабочий орган неподвижны. При переключении гидрораспределителя вправо масло поступает в левую полость цилиндра, а от туда на слив, в результате поршень и рабочий орган движутся вправо. Переключением гидрораспределителя в правую позицию изменяют направление потока масла, поступающего в цилиндр, и тем самым реверсируют рабочий орган станка. От перегрузки систему предохраняет клапан, через который сливают в резервуар излишки масла, подаваемого насосом.

Читайте также: