Фрезерование плоских поверхностей уступов пазов и канавок реферат

Обновлено: 05.07.2024

Фрезерование является одним из наиболее универсальных и потому широко применяемых методов обработки плоских поверхностей. Оно используется во всех типах производств: от единичного до массового. Фрезерование производят на вертикально-, горизонтально-, продольно-, универсально-фрезерных станках, фрезерных станках с ЧПУ, в том числе многоцелевых типа обрабатывающих центров и других.

Различные плоские поверхности обрабатывают цилиндрической или торцевой фрезой. При цилиндрическом фрезеровании ось фрезы параллельна обрабатываемой поверхности; работа производится зубьями, расположенными на цилиндрической поверхности фрезы. При торцовом фрезеровании ось фрезы перпендикулярна обрабатываемой поверхности; в работе участвуют зубья, расположенные как на цилиндрической, так и на торцовой поверхности фрезы, например, при обработке уступов.

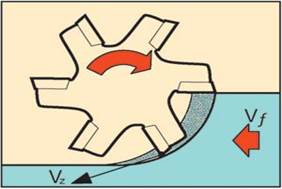

Торцовое фрезерование, как и цилиндрическое, может осуществляться двумя способами: против подачи, так называемое встречное фрезерование, когда направление подачи противоположно направлению вращения фрезы, и попутное фрезерование, когда направление подачи совпадает с направлением вращения фрезы.

При встречном фрезеровании нагрузка на зуб увеличивается постепенно. При попутном фрезеровании зуб фрезы начинает работать со срезания слоя наибольшей толщины.

При черновой обработке заготовок попутное фрезерование применять не следует, так как при врезании зуба фрезы в твердую корку происходит преждевременное изнашивание фрезы и выход ее из строя.

При фрезеровании заготовок с предварительно обработанными поверхностями попутное фрезерование имеет преимущества перед встречным: увеличивается стойкость инструмента, улучшается качество обработанной поверхности. Попутное фрезерование следует производить на станках, обладающих достаточной жесткостью и виброустойчивостью, а также на станках, не имеющих зазора в сопряжении ходовой винт-гайка. При попутном и встречном фрезеровании можно работать при движении стола в обоих направлениях, что позволяет выполнять черновое и чистовое фрезерование за одну операцию. Цилиндрические фрезы широко применяют в единичном и серийном производстве.

Торцовые фрезы имеют ряд преимуществ по сравнению с цилиндрическими. Они обеспечивают равномерное фрезерование даже при небольших припусках на обработку, так как угол контакта фрезы с заготовкой зависит только от диаметра фрезы и ширины заготовки. Длина дуги контакта в этом случае больше, чем при фрезеровании цилиндрическими фрезами. Установка торцовой фрезы непосредственно в шпиндель станка исключает необходимость применения длинных и недостаточно жестких оправок, что неизбежно при работе цилиндрическими насадными фрезами, и позволяет использовать фрезы диаметром до 800-1000 мм и более.

Фрезерование мелких и средних деталей по одной штуке или группами часто производят методом позиционного фрезерования с применением поворотного стола 3 (рис. 4.13, а), на котором закреплены два

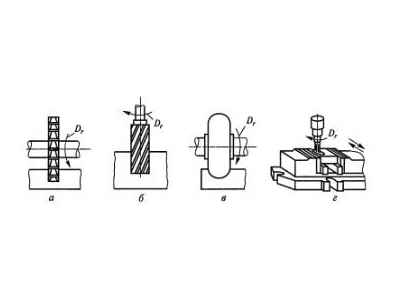

Рис. 4.13. Способы фрезерования плоскостей: а - одной детали с применением поворотного стола; б - параллельное нескольких деталей; в - последовательное нескольких деталей; г - параллельное наборами фрез; д - параллельно-последовательное набором фрез

совершенно одинаковых приспособления 1 и 2. В то время как в приспособлении 1 обрабатывают одну деталь (или их группу), в другое приспособление 2 устанавливают следующие заготовки. После окончания фрезерования стол поворачивают вокруг оси и, начав обработку заготовок, закрепленных в приспособлении 2, вынимают деталь из приспособления 1 и устанавливают в нем новые — необработанные.

Таким образом, вспомогательное время на снятие и установку деталей перекрывается машинным временем.

Одновременное (параллельное) фрезерование нескольких деталей (поз. 1, 2, 3, см. рис. 4.13, б) может производиться, например, торцовыми фрезами 4. Для этого необходимо, чтобы фреза перекрывала общую ширину поверхностей установленных на столе деталей и чтобы мощность станка была достаточной.

Параллельная обработка нескольких деталей одновременно может производиться также наборами дисковых фрез (поз. 1, 2, 3, рис. 4.13, г).

Последовательным фрезерованием называют обработку ряда деталей, установленных одна за другой по направлению подачи стола (см. рис. 4.13, в). Применяют также параллельно-последовательное фрезерование (см. рис. 4.13, д). При этом, как и в случае параллельного фрезерования, возможно применение поворотных приспособлений (см. рис. 4.13, а).

Плоскости крупных и средних размеров, а иногда и небольших размеров в массовом производстве обрабатываются непрерывным фрезерованием на карусельно-фрезерных, барабанно-фрезерных станках без потерь времени на холостые ходы и установку-снятие детали, время на которые может совмещаться с машинным.

В зависимости от условий обработки, состояния заготовки и мероприятий по технологической подготовке производства фрезерованные плоскости могут иметь 9-14-й квалитет точности и шероховатость поверхности 3-6-го класса.

В таблице 4.3 показаны основные схемы обработки плоских поверхностей фрезерованием.

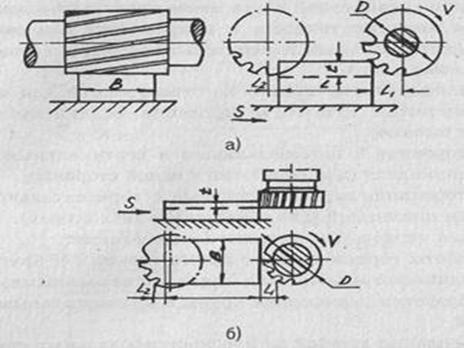

Основное время при фрезеровании плоскости цилиндрическими и дисковыми фрезами (рис. 4.14, а), а также торцовыми и концевыми фрезами (рис. 4.14, б) определяется по формуле:

где l — длина фрезерования, мм; l1 и l2 — длина врезания и перебега, мм; S2 — подача на зуб, мм/зуб; n — число оборотов фрезы, об/мин; z — число зубьев; i — число проходов.

Таблица 4.3

Схемы обработки плоских поверхностей фрезерованием

Рис. 4.14. Расчетная схема для определения основного (машинного) времени при фрезеровании цилиндрическими (а), торцовыми и концевыми фрезами (б)

Протягивание

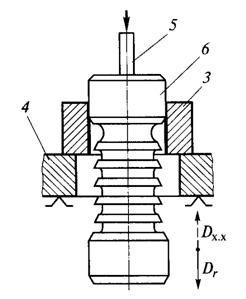

Процесс ЛОР открытых плоских и фасонных, внутренних и наружных поверхностей с линейной образующей называется протягиванием.В этом процессе главное движение – прямолинейное или круговое – придается режущему инструменту; движение подачи отсутствует, возобновление процесса резания обеспечивается подъемом sz на зуб. Подъем на зуб – это превышение по высоте или ширине размера режущей части последующих зубьев над предыдущими. В зависимости от характера движения режущего инструмента различают протягивание (рис. 14, а), когда инструмент вытягивается из отверстия и прошивание (рис. 14, б), когда инструмент проталкивается в отверстие.

Протягивание – высокопроизводительный процесс обработки наружных и внутренних поверхностей, обеспечивающий высокую точность формы и размеров обработанной поверхности. При протягивании профиль обработанной поверхности копируется профилем режущих зубьев. Поэтому протяжки – узкоспециальный инструмент, применяемый для обработки поверхностей со строго

заданными формой и размерами. В зависимости от характера обработанной поверхности протяжки могут быть внутренними и наружными. Внутренние протяжки предназначены для обработки круглых, квадратных, многогранных и шлицевых отверстий, а также шпоночных и других фигурных пазов.

Рис. 14. Основные технологические схемы протягивания (а) и прошивания (б): 1 – плавающая опора; 2 – протяжка; 3 – заготовка; 4 – стол; 5 – шток поршня; 6 – прошивка; Dr – главное движение резания; Dx.x – обратный (холостой) ход; → – действие силы протягивания

Наружные протяжки предназначены для обработки наружных поверхностей, пазов, уступов.

Внутренние цилиндрические поверхности обрабатывают протяжками или прошивками после сверления, растачивания, зенкерования. Так же обрабатывают отверстия, полученные на стадии заготовительных операций. При обработке цилиндрического отверстия протяжкой 2 (рис. 14, а) заготовку 3 устанавливают на сферическую плавающую опору 1 (плавающая протяжка) или на плоскую опору. При установке на сферическую опору заготовка самоустанавливается по оси протяжки, но торец может получиться не перпендикулярным оси отверстия. Такую установку применяют, если торец заготовки обрабатывается после протягивания. При установке на плоскую опору торец перпендикулярен оси отверстия, но возможна поломка протяжки из за разницы припусков в диаметральной плоскости протяжки. При обработке многогранных или шлицевых отверстий применяют специальные многогранные или шлицевые протяжки.

При прошивании инструмент – прошивка ^ 6 – проталкивается в отверстие заготовки 3 поршнем пресса ( рис. 14, б). Заготовка устанавливается на стол 4 пресса. Так как прошивка работает на сжатие, длина L ее ограничена: L/D ≤ 15, где D – диаметр прошивки. Поэтому пришивки обычно применяются для получистой правки цилиндрических отверстий.

Протягивание – процесс прерывистый, для его выполнения необходимо возвратно-поступательное движение исполнительного механизма главного движения. Прямой ход – рабочее движение, обратный ход – холостой ход. Инерция масс исполнительного механизма главного движения не позволяет работать на высоких скоростях резания. Обычно применяют скорость резания в пределах 8…15 м/мин.

Протяжные станки отличаются простотой конструкции и большой жесткостью, что объясняется тем, что в станках отсутствует цепь движения подачи (рис. 15). Основной характеристикой протяжного станка является тяговое усилие на штоке и ход штока рабочего цилиндра.

Рис. 15. Станки протяжной группы: а – горизонтально-протяжной; б – вертикально-протяжной. 1 – станина; 2 – насосная станция; 3 – гидроцилиндр;4 – шток; 5 – захват; 6 – кронштейн; 7 – каретка; 8 – поддон; 9 – вертикальная колонная; 10 – стол; →, - - > – направление перемещения элементов станка при главном движении и холостом ходе

Горизонтально-протяжный станок предназначен для протягивания внутренних поверхностей. На станине 1 (рис. 15, а) размещены гидроцилиндр 3 и насосная станция 2. На переднем конце штока 4 установлен захват 5 с кареткой 7. Каретка перемещается по направляющим станины. Протяжка устанавливается в захвате и протаскивается сквозь отверстие в заготовке. Заготовка при этом опирается торцом на опорную поверхность кронштейна 6. Поступательное движение протяжке сообщается до тех пор, пока она не выйдет из отверстия в заготовке. Заготовка падает в поддон 8. Протяжка возвращается в исходное положение, и процесс повторяется.

Вертикально-протяжный станок предназначен для обработки наружных поверхностей. На станине 1 (рис. 15, б) установлена вертикальная колонна 9 с рабочим гидроцилиндром, насосной станцией 2 и кареткой 7. На конце станины установлен стол 10. Заготовку устанавливают в рабочем приспособлении.

Строгание осуществляется на поперечно- и продольно-строгальных станках резцами соответствующей конструкции.

При обработке деталь устанавливается и закрепляется на Столе станка. На поперечно-строгальных станках главное движение сообщается режущему инструменту, а детали — движение подачи в поперечном направлении, в мм на двойной ход. На продольно-строгальных станках главное движение совершает стол станка (V), на котором закреплена деталь, а режущий инструмент совершает лишь перемещение в поперечном направлении (S), в мм на двойной ход.

Основное время строгальных работ определяется по формуле:

где b — ширина строгаемой поверхности; b1 — врезание резца в направлении подачи; b2 — перебег резца в направлении подачи; i — число проходов; nдх — число двойных ходов стола (ползуна); S1 — подача.

Продольно-строгальные станки изготавливают одно- и двухстоечными, с одним, тремя и четырьмя суппортами. При обработке на строгальных станках достигается 9-10-й квалитет точности и шероховатость поверхности — 6-7-й класс. Строгальные станки применяются в основном в условиях единичного и серийного производства. В частности, широкое применение указанные станки находят в станкостроении и инструментальном производстве. В таблице 4.1 показаны основные схемы обработки плоских поверхностей строганием.

Долбежные станки применяются в единичном и реже серийном производстве для получения шпоночных пазов и других форм сквозных отверстий. Долбяк с закрепленным в нем резцом совершает возвратно-поступательное движение в вертикальной плоскости. Стол станка, на котором закрепляется деталь, совершает движение подачи в горизонтальной плоскости в двух взаимно перпендикулярных направлениях. В таблице 4.2 показаны основные схемы обработки плоских поверхностей долблением.

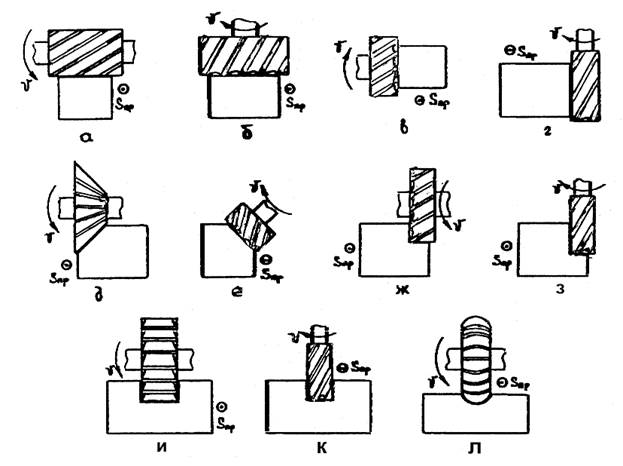

Ф Р Е З Е Р О В А Н И Е

Фрезерование – высокопроизводительный способ обработки на фрезерных станках поверхностей: (рис. 1) а,б, в,г,д,е – горизонтальных, вертикальных, наклонных плоскостей; ж,з – уступов; к,л - пазов

Рис. 1 Схемы фрезерования

Фрезерование плоских поверхностей

Плоские поверхности фрезеруют торцовыми и цилиндрическими фрезами.

Цилиндрическое фрезерование

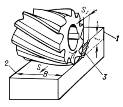

На рис. 2, показана цилиндрическая фреза в процессе резания. Ширину цилиндрической фрезы Вф (мм) выбирают в зависимости от ширины В фрезерования из соотношения Вф = (0,1…0,15) В, то есть чтобы она на 10…15 мм перекрывала требуемую ширину обработки. Выбор диаметра D (мм) осуществляют в зависимости от глубины резания.

Встречное и попутное фрезерование

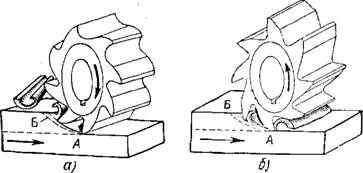

На рис. 3 фреза вращается в направлении, указанном стрелкой. Стрелка на заготовке показывает направление подачи, которое на рис.3 (а) на встречу вращению фрезы. Такое фрезерование называется фрезерованием против подачи (встречным фрезерованием).

На рис. 3, б фреза вращается в противоположную сторону. Подача заготовки в этом случае идет по направлению вращения фрезы. Такое фрезерование называется фрезерованием по подаче (попутным фрезерованием).

Рис. 3. Фрезерование цилиндрической фрезой: а — встречное, б — попутное

Торцовое фрезерование

Диаметр D (мм) торцовой фрезы выбирают в зависимости от ширины В фрезерования из соотношения D= (1,3…1,8) В. При фрезеровании плоских поверхностей торцовой фрезой ось последней должна быть несколько смещена относительно оси симметрии заготовки. Такое смещение облегчает условия врезания фрезы и обеспечивает хорошие условия фрезерования. Основным дефектом при обработке плоских поверхностей является отклонение от плоскостности, которое возникает, если ось вращения торцовой фрезы не перпендикулярна обрабатываемой поверхности. Плоская поверхность имеет вогнутость тем большую, чем больше угол наклона оси вращения фрезы и чем меньше диаметр D торцовой фрезы.

При обработке торцовыми фрезами, оснащенными композитом (СТМ) и минералокерамикой, в отличие от фрезерования инструментом, оснащенным твердым сплавом, всегда следует стремиться к достижению максимально возможной скорости резания и уменьшению подачи на зуб. Эти фрезы эффективнее твердосплавных при чистовом фрезеровании закаленных сталей и чугунов любой твердости.

![]()

Фрезерование уступов и пазов

Дисковые фрезы

Дисковые фрезы предназначены для обработки плоскостей, уступов и пазов.

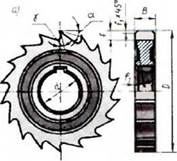

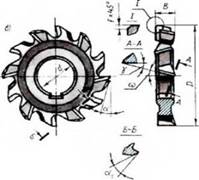

Различают дисковые фрезы цельные и со вставными зубьями. Дисковые фрезы делятся на пазовые (рис. 4, а), двухсторонние (зубья на торце и одной стороне)для обработки уступов, трёхсторонние с разнонаправленными зубьями для черновой обработки пазов (рис. 4, б ).

Рис.4 Дисковые фрезы

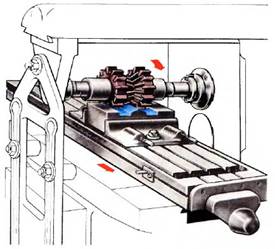

Для сокращения времени обработки, на одну оправку устанавливают несколько дисковых фрез. (Рис.5)

Трехстороннюю фрезу выбирают по ширине несколько меньше ширины фрезеруемого паза. Если фреза будет бить, то ширина отфрезерованного паза окажется больше ширины фрезы, или, как говорят, фреза разобьет паз, что может привести к браку.

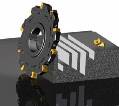

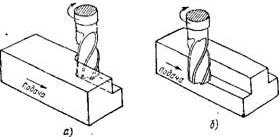

Концевые фрезы

Уступы и пазы могут быть обработаны концевыми фрезами на вертикально-фрезерных станках.

Рис. 5. Фрезерование уступов концевой фрезой: Чтобы стружка при обработке транспортировалась вверх, направление винтовых канавок должно быть правым при правом вращении шпинделя или левым при левом вращении шпинделя. а — праворежущая, б — леворежущая

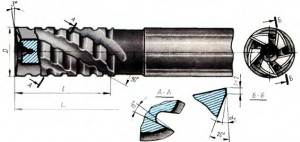

Диаметр концевой фрезы должны соответствовать чертёжному размеру фрезеруемого паза с допускаемыми отклонениями, что справедливо только в тех случаях, когда концевая фреза не имеет радиального биения. Концевые фрезы изготовляют с нормальными и крупными зубьями с цилиндрическим и коническим хвостовиком. Фрезы с нормальными зубьями применяют при получистовой и чистовой обработке уступов и пазов. Фрезы с крупными зубьями и стружкоразделительными канавками используют для черновой обработки.

Рис.6 Концевая фреза для черновой (обдирочной) обработки

Эксплуатация фрез

Фрезы могут работать производительно лишь при условии правильной эксплуатации. Если работа проводится при грамотно назначенных режимах фрезерования

Для обработки пазов фрезерованием подбирают инструмент, форма которого соответствует форме будущего паза: как правило, это фасонные, концевые, дисковые фрезы (рис. 1).

Рис. 1. Схемы фрезерования прямоугольных и фасонных пазов:

а – дисковые трехсторонние фрезы; б – дисковые пазовые или концевые фрезы; г – концевые фрезы; Dr – направление вращения фрезы

Точность при фрезеровании пазов имеет немаловажное значение – пазы являются важным соединительным элементом при различных способах крепления деталей в узлах машин и механизмов. Пазы-выемки могут иметь различную форму (плоскую, фасонную, сквозную, замкнутую, внутреннюю и др.), а также в сечении представлять собой:

Вертикальные фрезерные станки относятся к категории универсальных, обладающих широкими возможностями обработки поверхностей плоской и фасонной формы. Замкнутые пазы на станках этого типа обрабатываются с применением концевых фрез с цилиндрическим или коническим хвостовиком, в зависимости от патрона станка. На заготовке выполняется разметка будущего паза, после этого ее закрепляют в тисках, установленных на столе станка. Диаметр фрезы не должен превышать ширину паза. Параметры резания обеспечиваются за счет продольного и вертикального перемещения стола станка, на котором установлена обрабатываемая деталь. Обработка паза по длине происходит при продольном движении стола. Обеспечение заданной чистоты поверхности боковых сторон выемки-паза происходит в несколько проходов фрезы.

Наиболее простая форма пазов – сквозная прямоугольная. Для их обработки лучше использовать дисковые пазовые и трехсторонние (рис. 1, а), а также концевые фрезы (рис. 1, б). Точность резания обеспечивается за счет правильного подбора ширины дисковой фрезы (диаметра концевой фрезы). Фрезерование проводится в несколько проходов, указанные параметры инструментов не должны превышать размеров паза. Следует учитывать, что для осуществления резания необходимо, чтобы винтовые канавки концевой фрезы имели направление, противоположное направлению ее вращения.

Криволинейные профили пазов обрабатывают за один проход фрезы, регулируя направление движения рабочего стола станка в соответствии с вырезаемым профилем. Для повышения точности обработки следует выбирать минимальную скорость подачи, работая при максимальной глубине посадки инструмента.

Обработка канавок

Особую сложность представляют собой операции фрезерования угловых канавок при изготовлении режущего инструмента. В каждом отдельном случае – при расположении канавок в торце, на цилиндрической или конической части заготовок – следует выбирать специальную конфигурацию фрез (одно- или двухугловых).

Перед фрезерованием канавок, расположенных на цилиндрической части заготовки с передним углом γ= 0°, положение одноугловой фрезы выставляют по угольнику (рис. 2, а). Вершины зубьев фрезы должны касаться наружной диаметральной поверхности заготовки. После этого вершины зубьев инструмента смещают в поперечном направлении на расстояние, равное половине диаметра заготовки. Можно предварительно отметить на торце заготовки эту линию, находящуюся на вертикальной плоскости, проходящей через центральную ось заготовки (рис. 2, б).

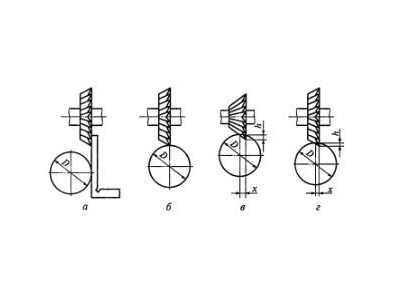

Рис. 2. Схема установок фрез при фрезеровании канавок режущих инструментов:

а, б, в, г – переходы при наладке станка; D – диаметр заготовки; h – глубина фрезерования; x – смещение торца фрезы относительно осевой плоскости заготовки

Если предстоит обработка угловых канавок с передним углом γ˃0, торец одноугловой фрезы располагают на удалении x от диаметральной плоскости (рис. 2, в). Искомое удаление определяется по формуле, где D – диаметр заготовки:

где D – диаметр заготовки

При обработке угловых канавок двухугловой фрезой, инструмент устанавливают по угольнику аналогично вышеизложенному, затем смещают вершины его зубьев на расстояние x (рис. 2, г), формула которого:

x = D/(2sin(γ+δ) - hsinδ/cosγ),

где D – диаметр заготовки, h - глубина канавки, δ – угол рабочей фрезы, γ – передний угол фрезы. Для нулевого значения γ формула выглядит:

Для осуществления обработки двухугловой фрезой используют закрепление заготовки:

- на оправке – в центрах станка, с использованием делительной головки;

- непосредственно в центрах станка, с использованием делительной головки.

Таким же образом, при помощи двухугловых фрез нарезаются канавки на конической поверхности заготовок. Для закрепления заготовок используют трехкулачковые патроны. Возможно также крепление заготовок, установленных в оправке, в делительной головке шпинделя станка, или в центрах делительной головки и задней бабки (если задана небольшая конусность).

Обработка шпоночных пазов

Для нарезки шпоночных пазов (сквозных, открытых, полузакрытых или закрытых) заготовки устанавливаются в призмах (в зависимости от длины детали выбираются одна или две призмы для крепления). В конструкции основания призмы предусмотрен специальный шип, который фиксирует призму в пазу стола станка (рис. 3). Форма пазов может быть различной, в соответствии с формой шпонок, в том числе:

- призматической;

- клиновой;

- сегментной и пр.

Рис. 3. Установка призмы на столе станка

Открытые пазы, расположенные по окружности, удобно нарезать с помощью дисковых фрез. Радиус дисковой фрезы подбирается в соответствии с радиусом вырезаемой канавки-паза.

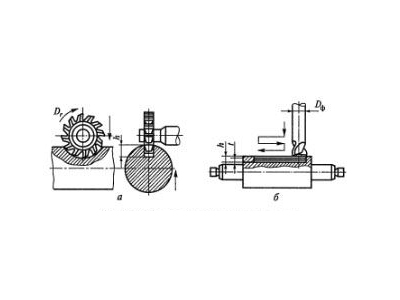

При расположении паза вдоль оси детали используют пазовые затылованные, концевые (шпоночные) фрезы. При необходимости нарезания сегментных пазов работы ведутся при помощи концевых и насадных фрез, с использованием вертикальных и горизонтальных фрезерных станков. Движение заготовки – продольное, фрезы – радиальное, по направлению к центру детали (рис. 4).

Рис. 4. Фрезерование шпоночных пазов:

а – дисковыми фрезами с вертикальным или поперечным движение подачи; б – шпоночными фрезами с маятниковым движением подачи; Dr – направление движения резания; h – глубина фрезерования; Da – диаметр концевой фрезы; t- припуск, снимаемый за один проход инструмента

Расстояние S, преодолеваемое шпоночной фрезой, должно быть не более чем 0,02-0,04 мм/зуб при скорости V не более 15-20 м/мин Для дисковых пазовых фрез, соответственно, 0,03-0,06 мм/зуб и 25-40 м/мин.

Точное фрезерование шпоночных пазов может быть получено с использованием шпоночно-фрезерных станков. Глубина фрезерования при обработке на таком специальном оборудовании составляет от 0,2 до 0,4 мм. Обработка паза ведется в два прохода при одинаковой глубине резания, в прямом и обратном направлении. Такой способ фрезерования получил название маятникового.

Как фрезеровать уступы

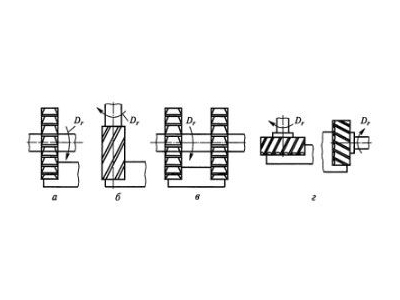

Формирование уступов на заготовках различных деталей может успешно выполняться на вертикальных и горизонтальных фрезерных станках. Технологической картой изготовления деталей могут быть предусмотрено использование различных видов фрез, в зависимости от требуемой формы и размеров детали, площади ее поверхности. При значительных размерах обрабатываемой поверхности предпочтение отдается торцовым фрезам (рис. 5, г). В остальных случаях применяют дисковые, а также концевые фрезы. Для одновременной обработки двух уступов на одной детали используют комплект из дисковых фрез, установленных на одной цилиндрической оправке (рис. 5, а-в).

Дисковую фрезу необходимо подбирать таким образом, чтобы ширина обрабатываемого уступа была меньше ширины фрезы на 5-6 мм, это облегчит обработку и обеспечит расчетную точность поверхности.

Рис. 5. Схема обработки уступов:

а – дисковыми фрезами; б – концевыми фрезами; в – набором фрез; г – торцовыми фрезами; Dr – направление движения резания

Дисковую фрезу с крупными (или нормальными) зубьями используют для фрезерования материалов, легко поддающихся обработке. В этом случае можно задавать большую глубину резания. Детали из труднообрабатываемых материалов фрезеруют с использованием инструмента с мелкими или нормальными зубьями.

В случаях, когда два уступа расположены на детали симметрично, их можно обработать поочередно, используя станки с двухпозиционными поворотными столами. Для этого, обработав первый уступ, стол разворачивают вместе с закрепленной на нем деталью на 180° и обрабатывают следующий уступ.

Отрезка заготовок. Нарезание глубоких пазов

Отрезку частей заготовок и нарезание глубоких пазов проводят с использованием отрезных (прорезных) фрез. При выполнении этих операций следует помнить, что выбор тонкой фрезы большого диаметра может привести к искривлению и нарушению формы отрезаемой заготовки. Это связано с уменьшенной жесткостью фрезы, поэтому при подборе отрезного (прорезного) инструмента следует отдавать предпочтение инструменту с минимально возможным диаметром. Учитывается при этом и скорость резания, различная для разрезания заготовок из различных материалов. Так, для резки стальных деталей скорость резания составляет от 24 до 60м/мин, для серого чугуна – от 12 до 65 м/мин, для ковкого чугуна – от 27 до 75 м/мин.

Крепят детали при разрезании, как правило, в тисках. Листовой металл разрезают с использованием подачи S от 0,01 до 0,08 мм/зуб. Материал фрезы – быстрорежущая сталь.

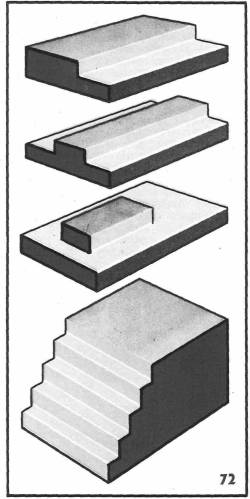

Уступом называют выемку, ограниченную двумя взаимно перпендикулярными плоскостями, образующими ступень. Деталь может иметь один, два, три и более уступов (рис. 72). Паз — выемка в детали, ограниченная плоскостями или фасонными поверхностями. В зависимости от формы выемки пазы делятся на прямоугольные, треугольные, трапецеидальные, Т-образные и фасонные (рис. 73, а, б, в, г, д, е). Пазы любого профиля могут быть сквозными (рис. 74, а), открытыми или с выходом (рис. 74, б) и закрытыми (рис. 74, в).

Обработка уступов и пазов является одной из операций, выполняемых на фрезерных станках.

К обработанным фрезерованием уступам и пазам предъявляют различные технические требования в зависимости от назначения, серийности производства, точности размеров, точности расположения и шероховатости поверхности. Все эти требования оказывают влияние на выбор метода обработки.

Фрезерование уступов и пазов производят дисковыми концевыми фрезами, а также набором дисковых фрез. Кроме того, уступы можно фрезеровать торцовыми фрезами.

Фрезерование пазов и уступов дисковыми фрезами

Фреза дисковая

Дисковые фрезы предназначены для обработки плоскостей, уступов и пазов.

Различают дисковые фрезы цельные и со вставными зубьями. Цельные дисковые фрезы делятся на пазовые (рис. 75, а по ГОСТ 3964 — 69), пазовые затылованные (рис. 75, г по ГОСТ 8543 — 71), трехсторонние с прямыми зубьями (рис. 75, б по ГОСТ 3755 — 69), трехсторонние с разнонаправленными мелкими и нормальными зубьями (рис. 75, в по ГОСТ 8474 — 60). Фрезы со вставными зубьями выполняются трехсторонними по ГОСТ 1669 — 69 (рис. 76). Дисковые пазовые фрезы имеют зубья только на цилиндрической части, их применяют для фрезерования неглубоких пазов. Основным типом дисковых фрез являются трехсторонние. Трехсторонняя фреза дисковая имеет зубья на цилиндрической поверхности и на обоих торцах. Их применяют для обработки уступов и более глубоких пазов. Они обеспечивают более высокий класс чистоты боковых стенок паза или уступа. Для улучшения условий резания дисковые трехсторонние фрезы снабжаются наклонными зубьями с переменно чередующимся направлением канавок, т. е. один зуб имеет правое направление канавки, а другой, смежный с ним, — левое. Поэтому такие фрезы и называют разнонаправленными. Благодаря чередующемуся наклону зубьев осевые составляющие силы резания правых и левых зубьев взаимно уравновешиваются. Эти фрезы имеют зубья и на обоих торцах. Основным недостатком дисковых трехсторонних фрез является уменьшение размера по ширине после первой же переточки по торцу. При использовании регулируемых фрез, состоящих из двух половинок одинаковой толщины с перекрывающими друг друга зубьями в разъеме, после переточки можно восстановить начальный размер. Это достигается с помощью

прокладок соответствующей толщины из медной или латунной фольги, которые помещают в разъем между фрезами.

Дисковые фрезы со вставными ножами, оснащенными пластинками твердого сплава, бывают трехсторонние по ГОСТ 5348 — 69 (рис. 77, а) и двусторонние по ГОСТ 6469 — 69 (рис. 77, б). Трехсторонние дисковые фрезы применяют для фрезерования пазов, а двусторонние — для фрезерования уступов и плоскостей.

Крепление вставных ножей 2 в корпус 1 у обоих типов фрез осуществляется при помощи осевых рифлений и клина 3 с углом 5°.

Достоинством такого способа крепления вставных ножей является возможность компенсации износа и слоя, снятого при переточке. Восстановление размера по диаметру достигается перестановкой ножей на одно или несколько рифлений, а по ширине — соответствующим выдвижением ножей. Трехсторонние фрезы имеют ножи с попеременно чередующимся наклоном с углом 10°, у двусторонних — в одном направлении с углом наклона 10° (для праворежущих и леворежущих фрез).

Применение дисковых трехсторонних фрез с пластинками твердых сплавов дает наиболее высокую производи-

Читайте также: