Формовочные массы в стоматологии реферат

Обновлено: 05.07.2024

Литературный обзор посвящен вопросам паковочных материалов, влияющих на качество литья ортопедических конструкций. Он представляет собой основную информацию о научных исследованиях и разработках в этой области. В обзорной статье подробно описаны физико-механические и физико-химические свойства, которыми обладают материалы, используемые при отливке ортопедических конструкций. Существует несколько видов паковочных материалов. В зависимости от конструкции и материала из которого она будет изготовлена, будет зависеть выбор массы. Так, гипсовая масса обладает низкой термостойкостью, но дает достаточное расширение для компенсации усадки материала. Силикатные материалы устойчивы к повышенным температурам и достаточно прочны, но их выбор ограничен использованием только определенных материалов для отливки. Фосфатные массы являются наиболее часто используемыми на данный момент. Они соответствуют большинству требований к паковочным материалам и способствуют точной отливке конструкции.

1. Гумилевский Б.Ю., Жидовинов А.В., Денисенко Л.Н., Деревянченко С.П., Колесова Т.В. Взаимосвязь иммунного воспаления и клинических проявлений гальваноза полости рта. Фундаментальные исследования. -2014. № 7-2. С. 278 -281.

2. Данилина Т.Ф., Михальченко Д.В., Наумова В.Н., Жидовинов А.В. Литье в ортопедической стоматологии. Клинические аспекты. Волгоград: Изд-во ВолгГМУ, 2014. С. 184.

3. Данилина Т.Ф., Порошин А.В., Михальченко Д.В., Жидовинов А.В. Хвостов С.Н. Способ профилактики гальваноза в полости рта//Патент на изобретение РФ №2484767, заявл. 23.12.2011, опубл. 20.06.2013. -Бюл. 17. -2013.

5. Жидовинов А.В. Обоснование применения клинико-лабораторных методов диагностики и профилактики гальваноза полости рта у пациентов с металлическими зубными протезами: автореф. дис. мед. наук.-Волгоград,2013.-23 с.

6. Мануйлова Э.В., Михальченко В.Ф., Михальченко Д.В., Жидовинов А.В., Филюк Е.А. Использование дополнительных методов исследования для оценки динамики лечения хронического верхушечного периодонтита//Современные проблемы науки и образования. -2014. -№ 6. -С. 1020.

7. Медведева Е. А., Федотова Ю. М., Жидовинов А. В. Мероприятия по профилактике заболеваний твёрдых тканей зубов у лиц, проживающих в районах радиоактивного загрязнения.//Международный журнал прикладных и фундаментальных исследований. -2015. -№ 12-1. -С. 79-82.

8. Михальченко Д.В. Мониторинг локальных адаптационных реакций при лечении пациентов с дефектами краниофациальной локализации съемными протезами/Д.В. Михальченко, А.А. Слётов, А.В. Жидовинов и др.//Современные проблемы науки и образования. -2015. -№ 4. -С. 407.

9. Михальченко Д.В., Филюк Е.А., Жидовинов А.В., Федотова Ю.М. Социальные проблемы профилактики стоматологических заболеваний у студентов.//Современные проблемы науки и образования. -2014. -№ 5. -С. 474.

10. Шемонаев В.И., Михальченко Д.В., Порошин А.В., Жидовинов А.В., Величко А.С., Майборода А.Ю.Способ временного протезирования на период остеоинтеграции дентального имплантата//Современные наукоемкие технологии. -2013. -№ 1. -С. 55-58.

Введение.

На сегодняшний день в ортопедической стоматологии большие требования предъявляются к качеству изготовления ортопедических конструкций. Так, точность литья зависит от многих факторов, наиболее значимым из которых является выбор паковочного материала. От верного выбора формовочного материала зависит в дальнейшем результат работы врача-ортопеда и долговечность конструкции. Для оценки свойств используемой паковочной массы, следует четко представлять себе ее структурный состав и физико-химические процессы, происходящие на этапах паковки и нагревании материала. [2,7]

Цель: изучить современные паковочные материалы, влияющие на качество литья ортопедических конструкций.

Обзор литературы по выбранной теме

Выбор паковочного материала важная часть создания ортопедической конструкции. Они применяются на этапе изготовления формы, в которой будет происходить замена воска на постоянный восстановительный материал. Качество отливки ортопедической конструкции будет напрямую зависеть от выбранной паковочной массы. Все материалы в своем составе имеют такие компоненты как огнеупорный порошок, связующий компонент, технологические добавки и затворяющую жидкость. [5,6,10]

Огнеупорный порошок может быть представлен в виде двуокиси кремния или окиси алюминия. На данный момент предпочтение отдается двуокиси кремния. Для ее получения используется кварцевый песок, обладающий высокими показателями огнеупорности, прочности, относительно низкой стоимости и способностью создавать необходимый коэффициент расширения паковочной массы. При нагревании кварц увеличивается в размерах на 15–19% и компенсирует усадку сплава. Главная особенность кварцевого песка дисперсность. Она влияет на прочность, газопроницаемость, необходимая для выхода газов, термостойкость, легкость в отделении от отливки. [6,10]

Для выбора оптимальной паковочной массы необходимо удостовериться, что она соответствует основным требованиям, предъявляемым к данным материалам, а именно, обладать устойчивостью к высоким температурам, газопроницаемостью, иметь определенный объем расширения для компенсации усадки материала, с легкостью отделяться от отливки и способствовать точности литья. [2,6,10]

Существует четыре механизма для расширения литейной формы: [1,2,6,10]

1) расширение при твердении формовочной массы может доходить до 0,4%

2) гигроскопическое расширение. Отвердевание массы происходит в присутствии воды, в результате наблюдается дополнительное расширение от 1,2% до 2,2%. Затвердевание некоторых масс можно регулировать путем добавления воды.

3) расширение восковой модели наблюдается в жидкой формовочной массе. При этом воск нагревается до температуры, при которой его моделировали.

4) термическое расширение. Расширение наблюдается при нагревании паковочного материала в муфельной печи. [2,10]

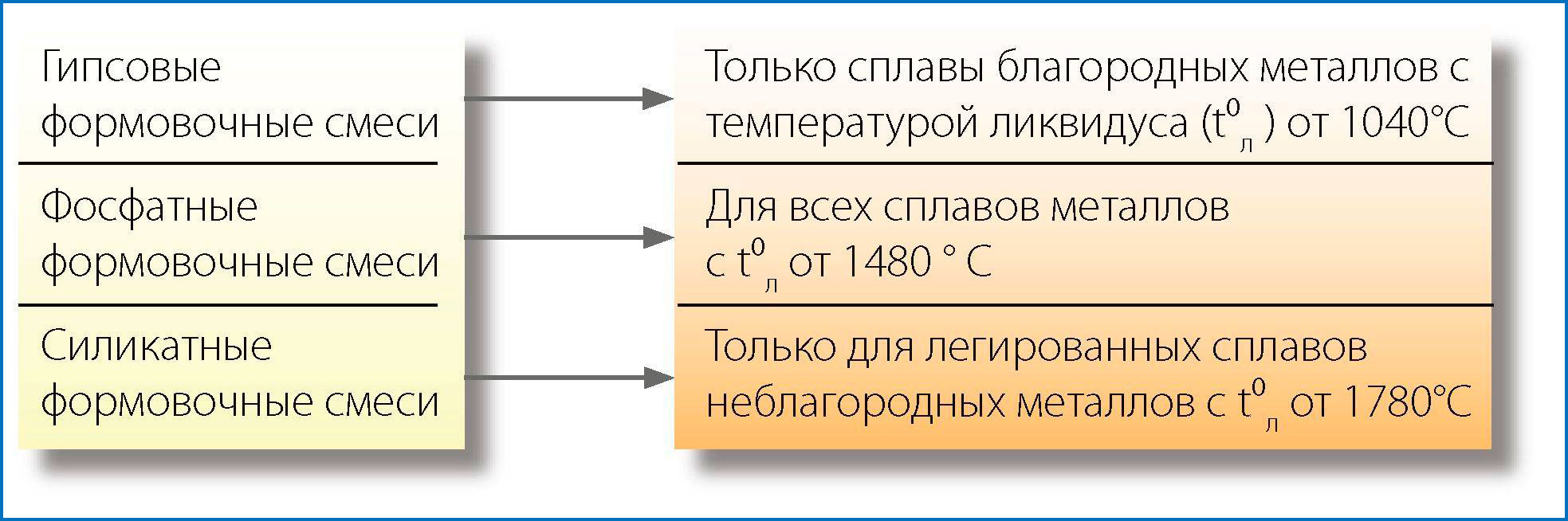

Подразделение паковочных материалов происходит на гипсовые, фосфатные и силикатные, в зависимости от используемого связующего материала. [2,6,10]

Что касается гипсовых материалов, здесь за основу взят гипс (20-40%) и окись кремния (55-75%), которая может быть в виде кварца или кристобалита. Окись кремния добавляется для придания устойчивости материала к высоким температурам, расширении формы при нагревании. Расширение при затвердевании массы 0,1-0,45%.[2,6,7]

В зависимости от модификации окиси кремния, температура нагревания, для расширения формы, будет разной. Так, если в составе кварц, то форма нагревается до 700°С, если кристобалит до 450°С. [2,6,10]

У кристобалита температурное расширение больше, чем у кварца, что предпочтительнее, так как тем самым обеспечивается большая компенсация усадки. Гигроскопическое расширение в пределах 1-2%. Если за основу массы взят кристобалит, то температурное расширение составляет до 1,25%, что позволяет компенсировать усадку при затвердении. Гипсовые массы не подходят для работы с высокоплавкими материалами, так как при температуре выше 740°С гипс распадается. [1,2,3,6,10]

До недавнего времени гипсовые паковочные материалы применялись редко, но сегодня они вновь востребованы. Эти материалы обладают достаточно низкой ценой, просты в обработке, позволяют получить гладкую поверхность, легки в распаковке отливок. [6,7]

Для отливки небольших конструкций из золота применяют такой материал как Сиалур, для деталей большего размера применяют Сиалур-9. Сиалур-3Б отлично зарекомендовал себя при литье высокоточных конструкций. [2,6]

Еще один тип материалов фосфатные массы. В современной литейной практике они используются довольно часто. Представлены массы системой порошок-жидкость. Порошок - цинк-фосфатный цемент, кристобалит, кварц. Жидкая основа - фосфорная кислота, вода. Применяются при отливке деталей из нержавеющей стали. Обладают термостойкостью, выдерживая температуру до 1600°С, имеют высокую компенсационную способность. Гигроскопическим расширением материал не обладает. Поэтому, чтобы получить качественную форму без растрескиваний, следов пузырьков, необходимо выжигать воск, постепенно повышая температуру. Схватывание в среднем составляет 15 минут. [1,2,8]

К этой группе материалов относится также Силикан. В его основе фосфатный вяжущий материал, кварц и кристобалит. Масса обладает объемным расширением, после выгорания воска остается прочная форма. Рекомендуется использовать данный материал при отливке каркасов частичных съемных и мостовидных протезов из металла. [1,2,10]

Силикатные паковочные массы. При внимательном изучении структуры этих материалов помимо гипса и фосфатов в составе можно заметить кремниевые гели. Гели используются как связующий компонент. Материл устойчив к высоким температурам и прочен. После нагревания форма дает значительное температурное расширение. Изготовливая ортопедические конструкции, мы стремимся создать максимально точно отлитую деталь, для этого следует соблюдать оптимальное соотношение порошка и жидкости. Рекомендуется смешивать 30 г жидкости и 70 г порошка, но иногда производитель предлагает другие соотношения. [1,2,6]

Применяются силикатные массы, как правило, для отливки конструкций из нержавеющей стали и кобальтохромовых сплавов. Паковочный материал обладает значительным коэффициентом термического расширения. Наиболее часто используемые в литейной стоматологии материалы из этой группы-Формолит, Сиолит. При отливке конструкций из нержавеющей стали применяют Формолит. Сиолит применяется для отливки цельнолитых протезов и каркасов протезов из металлокерамики. Представлен порошком и жидкостью. В основе порошка кварц, фосфаты и периклаз. В качестве жидкого компонента используют силиказоль. Время начального затвердевание составляет 10-15 минут, а окончательного 30 минут после замешивания. Материал прочен и имеет значительный коэффициент расширения. [1,2,6]

Результаты и обсуждение

Проанализировав современную литературу, можно сделать вывод, что для обеспечения точности литьевого процесса, нужно знать свойства паковочного материала, его способность изменяться под воздействием различных факторов. Для каждого литьевого процесса подбирается оптимальный паковочный материал, в зависимости от материала отливки. Паковочные массы отличаются по составу, по времени затвердевания, по температурным показателям и коэффициенту расширения. Так, гипсовые материалы не рекомендуется использовать при температуре нагревания выше 1100°С, так как это будет способствовать возникновению трещин и, как следствие, некачественной отливке конструкции. Применение гипсовых паковочных материалов показано при отливке ортопедических конструкций из золотых и палладиевых сплавов.

Силикатные паковочные материалы обладают большой прочностью и термостойкостью. Используются при изготовлении конструкций из высокоплавких нержавеющих сталей.

Фосфатные паковочные массы наиболее востребованы в данный момент. Материал обладает прочностью, способен выдерживать температуры до 1600°С, имеется возможность корректировать коэффициент расширения материла, что обеспечивает достаточно точную отливку будущей конструкции.

Все же универсального паковочного материала пока не удается найти, для каждого отдельного случая следует подбирать массу, руководствуясь ее свойствами и свойствами материала, используемого для отливки.

Вывод.

Таким образом, мы изучили современные паковочные материалы, и выяснили их влияние на качество литья ортопедических конструкций.

Технологической стадией, предваряющей литье металлических сплавов, является формовка.

♦ Формовка — это процесс получения формы для литья металлов, а формовочная масса служит материалом для этой формы.

Основными компонентами формовочных масс являются огнеупорный мелкодисперсный порошок и связующие вещества.

Формовочные материалы должны обладать следующими свойствами:

В создании расширяющейся литейной формы играют роль четыре механизма:

расширение при твердении формовочной массы. Возникает как результат обычного роста кристаллов. Расширение, вероятно, увеличивают частицы окиси кремния в формовочной массе, которые препятствуют формированию кристаллической структуры гипсовых формовочных материалов, вызывая их расширение кнаружи. Этот тип расширения в обычных условиях, как правило, составляет около 0.4%, но расширение частично ограничено металлическим кольцом опоки;

гигроскопическое расширение. Его можно использовать для увеличения обычного расширения. Формовочной массе дают отвердеть в присутствии воды, вызывая дополнительное расширение. Предполагается, что вода, в которую погружается формовочная масса, замещает воду, занятую в процессе гидратации. Это удерживает пространство между растущими кристаллами, позволяя им непрерывно расширяться наружу вместо их ограничения. Это расширение варьируется от 1,2% до 2,2%, и его можно контролировать добавлением определенного количества воды к твердеющей формовочной массе;

расширение восковой модели. Возникает в жидкой формовочной массе, когда воск нагревается до температуры, при которой он моделировался. Тепло может выделяться от химической реакции в формовочной массе или от водяной бани, куда погружено кольцо. Расширение восковой модели при нахождении формы в воде меньше, чем в случае застывания формовочной массы на воздухе;

термическое расширение. Расширение формовочной массы возникает при нагревании ее в муфельной печи. Нагревание формы помогает также убрать восковую модель и избежать застывания сплава до полного заполнения формы. Метод высокотемпературного выжигания в первую очередь основывается на термическом расширении формы. Формовочной массе вокруг восковой модели дают затвердеть на воздухе при комнатной температуре, а затем нагревают приблизительно до 650°С. При этой температуре формовочная масса и металлическое кольцо опоки расширяются достаточно, чтобы компенсировать усадку золотого сплава.

В современном литейном производстве используют гипсовые, фосфатные и силикатные формовочные материалы.

Гипсовый формовочный материал состоит из гипса (20-40%) и окиси кремния. Гипс в этом случае является связующим. Окись кремния, выступающая в качестве наполнителя, придает массе необходимую величину усадочной деформации и теплостойкость. Приготовление формовочной массы сопровождается увеличением объема, что используется для компенсации усадки отливки. Так, например, усадка золотых сплавов, которая составляет 1,25-1,3% объема, полностью компенсируется расширением формовочного материала.

Типичным представителем материалов данной группы является Силаур, который предназначен для изготовления форм при литье мелких золотых конструкций (вкладок, искусственных зубов, кламмеров, дуг и пр.). Выпускается в виде тонкоизмельчённой смеси гипса и динасового порошка (кремнезема) в соотношении 3:1. Замешивание проводят водой, время схватывания составляет 10-30 мин. Для отливки деталей повышенной точности применяют массу Силаур-ЗБ, для получения более крупных деталей — Силаур-9.

Глория специаль — формовочная масса на основе кварца и твердого гипса предназначена для литья сплавов металлов, точка плавления которых не превышает 1000°С. Материал имеет очень тонкую зернистость. В качестве жидкости затворения используется вода. Продолжительность затвердевания составляет 20мин. Кювету следует нагревать до температуры 700°С. При длительных температурах свыше 800°С возникает опасность изменения микрокристаллической структуры формовочной массы, а тем самым искажения формы.

Экспадента — формовочная масса с высокими техническими параметрами для сплавов на основе благородных металлов. Смешанная с водой, превращается в течение 15 мин в твердую массу, которую можно уже спустя 1ч постепенно нагревать. Состав предусмотрен с таким расчетом, чтобы в критическом температурном интервале между 200-300°С не произошло внезапного изменения объема, что гарантирует компактность формы. Литье отличается высокой точностью.

Материалу присущи следующие физико-механические свойства: продолжительность затвердевания 15мин, продолжительность полного затвердевания 1-2ч, прочность при сжатии за сутки — 6МПа, расширение при затвердевании — 0,6 линейных %, расширение при нагреве до 300°С — 2,1 линейных %.

Фосфатные формовочные материалы состоят из порошка (цинкфосфатный цемент, кварц молотый, кристобалит, окись магния, гидрат окиси алюминия и др.) и жидкости (фосфорная кислота, окись магния, вода, гидрат окиси алюминия).

Эти материалы компенсируют усадку при охлаждении нержавеющих сталей, которые имеют температурный коэффициент объемного расширения примерно 0,027°С -1 . Усадка золотых сплавов составляет примерно 1,25%, и эту усадку компенсирует гипсовая форма. Схватывание фосфатных форм в зависимости от состава продолжается 10-15мин.

Силикан-F — фосфатная формовочная масса, содержит самые чистые сорта кварца и жаростойкого вяжущего материала. Зернистость формовочной массы выбрана с таким расчетом, чтобы продолжительность затвердевания, прочность формы после обжига и изменения объема были оптимальными для применяемого лабораторного изготовления протезов из высокоплавких сплавов.

Для замешивания Силикана можно использовать воду (соотношение 1:1), но для предотвращения возможной деформации формы в этом случае необходимо применить бумажную манжету. Наиболее целесообразным для замешивания является использование золь-кремниевой кислоты (жидкость Силисан), так как литейная форма в этом случае компенсирует температурные изменения сплава.

Применение золя способствует также повышению прочности формы, что сказывается в повышенной устойчивости формы при нагревании. За 6-8 мин смесь застывает в твердую массу прочностью до 20МПа.

Пауэр Кэст — это тонкозернистый, свободный от углерода формовочный материал, обеспечивающий быстрое выгорание и создающий безопочным методом литьевую форму, не имеющую трещин. Он выдерживает быстрый подъем температуры, легко разбивается, позволяет получить точные отливки с высокой чистотой поверхности, очистка и обработка которой требует минимальных затрат времени.

Жидкость для замешивания придает форме высокий коэффициент расширения, необходимый для литья неблагородных сплавов. При использовании других сплавов жидкость может быть разбавлена. Оптимальная концентрация жидкости для безопочного метода должна составлять не более 80%.

Пауэр Кэст Ринглесс Систем — комплект материалов, обеспечивающий полностью способ безкольцевого литья. Кроме порошка и жидкости, в комплект входят кольца четырех размеров специальной конструкции для быстрого удаления матрицы. Наличие прочных и многократно используемых прозрачных пластиковых колец обеспечивает максимальное расширение отливки и исключает необходимость применения гильзы кольца. Резервуары, образованные у литникового канала, предупреждают появление пор. Усилены и сделаны более долговечными основания направляющих шаблонов.

При использовании металлической опоки внутри нее помещают керамическую или бумажную прокладку (манжету), не доходящую до краев на 6 мм. Прокладку закрепляют мягкой восковой проволокой. Опоку с прокладкой устанавливают в воду на 1 мин, а затем ее хорошо встряхивают (для получения дополнительного расширения опоку можно погрузить в Смутекс — специальную жидкость, которая обеспечивает дополнительное расширение материала). Для замешивания требуется использование следующих инструментов и оборудования: смеситель Вакумиксер, шпатель, мерный стакан, пластиковая опока и литниковая чаша, формовочный материал и жидкость для его замешивания.

Рекомендуемые соотношения порошка и жидкости: 60г/14мл; 90г/21мл; 100г/23мл. В емкость для замешивания необходимо налить отмеренное количество жидкости, добавить в нее порошок и в течение 20с проводить ручное перемешивание.

Затем на 90с перейти на механическое смешивание в условиях вакуума с низкой скоростью (350-450 об/мин). При этом вакуумный вибратор включается на 2-3с, после чего смесь остается в вакууме, но без вибрации еще 5-10с.

Для формования необходимо залить неподвижную опоку приготовленной смесью при низкой скорости вибрации. При этом следует соблюдать осторожность, чтобы не допустить захвата воздушных пузырьков формовочной массой около восковой модели. При заполнении опоки приготовленная смесь должна перекрывать восковую модель, как минимум, на 6мм. Смесь затвердевает 45мин. При использовании металлической опоки перед помещением формы в муфельную печь надо удалить основание литникового конуса, небольшую часть слоя с верхнего основания формы, а затем ополоснуть форму водой.

Для быстрого выгорания воска Пауэр Кэст опоку можно сразу поместить в горячую печь при температуре 700-800°С, затем поднять температуру до конечной величины и выдержать литьевую форму в печи в течение 40мин. Экономия времени при таком способе составляет приблизительно 80мин.

Если предписана более высокая температура, то литьевую форму следует поместить в печь при температуре 430°С, после чего произвести подъем температуры до нужной величины.

Форму можно поместить также в холодную печь для двухступенчатого прокаливания. Скорость подъема температуры от комнатной до 430°С составляет 8°С/мин. При температуре 430°С форму нужно выдержать 30 мин, а затем поднять температуру до максимальной величины со скоростью нагрева 14°С/мин и выдержать еще 30 мин.

Литье сплава проводится с помощью кислородно-пропановой горелки или на индукционной машине в соответствии с инструкциями изготовителей.

При использовании центрифужной литейной машины число полагаемых циклов составляет 1-2 для отливки коронок и мостовидных протезов из золотого сплава, 2-3 для золотых каркасов комбинированных мостовидных протезов, 3 для высокопалладиевых и неблагородных сплавов.

Для удаления формовочного материала необходимо его разбить и освободить металлический каркас для последующей пескоструйной очистки оксидом алюминия (50-60мкм) или в ультразвуковом очистителе.

Альфакаст №2 (рис.37) — фосфатносиликатная точная паковочная масса для литья золота. Состоит из порошка и жидкости. Металлические каркасы легко освобождаются от нее.

Силикатные формовочные материалы почти повсеместно вытеснены фосфатными материалами. Они отличаются высокой термостойкостью и прочностью. Их внедрение вызвано применением КХС и нержавеющих сталей. Кроме гипса и фосфатов, в качестве связующих здесь используют кремниевые гели. Из органических соединений кремния чаще применяется тетраэтилортосиликат [Si(OC2H5)4], который легко гидролизуется с образованием при прокаливании конечных продуктов в виде двуокиси кремния.

Вяжущая жидкость силикатной формовочной массы состоит из смеси этилового спирта, воды и концентрированной соляной кислоты, куда постепенно (по каплям) введен этилсиликат. В качестве огнеупорной составляющей (порошка) чаще применяются кварц, маршаллит, корунд, кристобалит и другие вещества.

Силикатные формовочные массы отличаются большим коэффициентом термического расширения. Для обеспечения точности литья необходимо соблюдать правильное соотношение между порошком и жидкостью (вяжущим раствором). Оптимальное соотношение, обеспечивающее компенсацию усадки формы, составляет 30г жидкости и 70г порошка. Время схватывания материала равняется 10-30мин.

Формолит служит для отливки зубов и деталей протезов из нержавеющей стали. Представляет собой набор материалов — молотого пылевидного кварца, предназначенного для получения огнеупорных покрытий (оболочек) на восковых моделях, песка формовочного и борной кислоты, используемых как наполнитель.

Аурит — масса формовочная огнеупорная для литья из сплавов золота — обладает необходимой прочностью и чистотой поверхности. Представляет собой смесь кристобалита с техническим гипсом. Термическое расширение при 700°С составляет не менее 0,8%. Массу замешивают на воде в соотношении 100г порошка и 35-40мл воды. Для более качественного смешения рекомендуется проводить эту операцию на вибростолике. Время схватывания обмазки равно 10-15мин.

Смесь формовочная Сиолит предназначена для получения огнеупорной литейной формы при литье каркасов съемных и несъемных протезов из высокотемпературных сплавов. Сиолит состоит из порошка и жидкости. Порошок представляет собой смесь кварцевого песка, фосфатов и периклаза. Жидкостью является силиказоль. Характеризуется высокими компенсационными и прочностными свойствами.

Затвердевание начинается через 10-15мин и заканчивается через 30мин после замешивания. Через 2ч керамическая форма устанавливается в холодную муфельную печь. В интервале от 20°С до 400°С и от 600°С до 800°С подъем температуры можно проводить с любой скоростью (от 30 до 60мин). В интервале от 400°С до 600°С скорость нагрева должна быть не менее 1ч. При конечной температуре 800°С литейную форму необходимо выдержать 40-60 мин. Затем проводится литье металла в готовую форму, а через 1ч после этого готовая деталь извлекается из опоки.

Следует указать на наличие еще одного материала, который широко применяется в зуботехническом производстве. Им является Мольдин — плотная однородная пластичная масса, в состав которой входят каолин, глицерин, гидрат окиси натрия (или калия). Материал применяют при штамповке коронок в аппарате Паркера.

2. Формовка

ФОРМОВКА

- это процесс получения формы для литья металлов,

а формовочная масса служит материалом для этой

формы

Основные компоненты формовочных масс:

Мелкодисперсный огнеупорный

порошок

Связующие вещества

(жидкость)

Формовочные материалы

МАТЕРИАЛЫ ДЛЯ

ДУБЛИРОВАНИЯ

ГИПСОВЫХ МОДЕЛЕЙ ЧЕЛЮСТЕЙ

1. Гипсовые

2. Фосфатные

3. Силикатные

Вид сверху

(удалили верхнюю часть

формовочной массы)

формовочной масса

Поперечный распил

(вид сбоку)

Извлечение

металлического

каркаса из

формовочной массы

После замены восковой репродукции

литниковым деревом

обработка

на металл с

после обработки/ без литникового дерева

12. Гипсовые формовочные массы

13. Гипсовые формовочные массы

Применяют для литья изделий из сплавов

золота,

так как, эти формы из –за разрушения гипса не пригодны для

получения отливок из нержавеющей стали, температура плавления

которой равна 1200 – 1600 градусов.

Приготовление формовочной массы сопровождается увеличением объёма,

что используется для компенсации усадки (то есть, уменьшение объёма)

отливки.

Например, усадка золотых сплавов =1,3 %, что полностью компенсируется

этой формовочной.массой.

До заливки металла форма нагревается до 700-750 градусов.

15. Фосфатные формовочные массы

Состоит из:

Порошка

(цинк-фосфатный цемент, кварц молотый, окись магния и

др.)

Жидкости

(фосфорная кислота, вода, окись магния, гидрат окиси

алюминия).

16. Фосфатные формовочные массы

Применяют для литья изделий из сплавов

неблагородных металлов.

Эти материалы компенсируют усадку (уменьшение объёма) при

охлаждении нержавеющих сталей.

17. Силикатные формовочные массы

Состоит из:

Порошка

(кварц, корунд, и др. вещества.)

Жидкости

(смесь из этилового спирта, воды и концентрированной

соляной кислоты + этилсиликат, введенный по каплям).

18. Силикатные формовочные массы

Применяют для литья изделий из сплавов

неблагородных металлов

(КХС, НЕРЖАВЕЮЩАЯ СТАЛЬ)

Они отличаются:

• высокой термостойкостью,

• прочностью,

• большим коэффициентом термического расширения, что

компенсирует усадку (уменьшение объёма)

19. МАТЕРИАЛЫ ДЛЯ ДУБЛИРОВАНИЯ ГИПСОВЫХ МОДЕЛЕЙ ЧЕЛЮСТЕЙ

21. Муфельная печь

МУФЕЛЬНАЯ ПЕЧЬ

- это нагревательное устройство, предназначенное для

нагрева разнообразных материалов до определённой

температуры.

Главной особенностью этой печи является наличие

муфеля, который защищает обрабатываемый

материал или изделие от контакта с топливом и

продуктами его сгорания, в том числе газами.

Вспомогательные материалы в стоматологической практике представляют одну из самых обширных категорий. В этом числе целый комплекс веществ, которые используются на всех этапах создания протеза.

Частным примером использования является фиксация коронок или мостов, опорой для которого является титановый абатмент.

Рассмотрим две группы: формовочные и связующие, их особенности и специфику использования.

Общие параметры

Применяемые в стоматологии вещества должны соответствовать ряду критериев. Особенно жесткие требования предъявляются к тем, которые могут контактировать с ротовой полостью человека на различных этапах операций.

Основные требования следующие:

- инертность. При контакте с активными веществами, ферментами, влагой, слюной, не должно начинаться выделение потенциально опасных соединений;

- химический состав должен быть постоянным. При различных воздействиях не должны меняться свойства, механические и химические характеристики;

- стойкость к коррозии. Устойчивость к окислительным процессам особенно важна для металлов, инструмента;

- возможность повторного применения. Ряд материалов можно использовать многократно, для этого они проходят дополнительную обработку. Некоторые переплавляются для повторного формования, некоторые дезинфицируются. Дезинфекция особенно важна для изделий, которые контактируют с ротовой полостью человека.

Для каждого вида составов имеется набор специфических характеристик, например, если вещество должно застывать, то учитывается время позиционирования.

Это период, за который техник должен отформовать заготовки, пока не начнет снижаться пластичность.

Формовочные

Формовочные – это группа материалов, которые нужны для создания отпечатков, моделей. Они должны сохранять форму, передавать малейшие неровности естественного рельефа, быть достаточно прочными, чтобы не разрушаться в процессе работы от незначительных ударов.

Основной состав группы – материалы для литья форм под заливку металлами и сплавами.

Данная группа в основном представлена двухкомпонентными составами, включающими связующее и огнеупорный наполнитель. Основой для классификации является тип связующего элемента.

Гипсовые включают одноименное вещество в качестве связующего, наполнителем становится оксид кремния. Существует 3 формы оксида: кварц, кристобалит, тридимит. При обычном давлении и температуре они находятся в Б-форме, но при нагреве до определенной отметки переходят в В. При этом увеличивается объем, что применяется с целью компенсации усадки формы.

На первых этапах схватывания гипса можно добавить воды, это вызывает гигроскопическое расширение.

Суммарное изменение достигает 1-2,5%, такой показатель компенсирует усадку при литье драгоценных сплавов.

Компенсация усадки происходит при помощи термического расширения, для которого необходимо прогреть форму при определенной температуре.

Так же необходимо выдержать определенный временной режим обработки. Нужно точно выставлять время поддержания максимальной температуры, обожженая форма подвергается постепенному остыванию.

Не всегда формы однородны, часто кристобалит и кварц добавляются в определенном соотношении.

В результате термическое расширение вписывается в диапазон от 0,9% до 1,4.

При использовании материалов с высокой температурой плавления требуется большая термостойкость. Гарантировать ее могут формовочные смеси на основе фосфатного связующего.

Для нержавеющей стали и кобальт-хромовых сплавов характерна еще большая температура плавления. Выдержать подобные нагрузки способны формы из силикатных материалов. Связующим звеном в составе выступает кремневый гель, он появляется в процессе гидролиза жидкого стекла.

Есть ряд веществ на базе органических соединений кремния.

Негативная сторона в большом коэффициенте расширения. После прогрева образуется оксид кремния в силикатной связующей, при воздействии температур это вещество может менять форму.

Это качество приводит к еще большим колебаниям объема.

Связующие

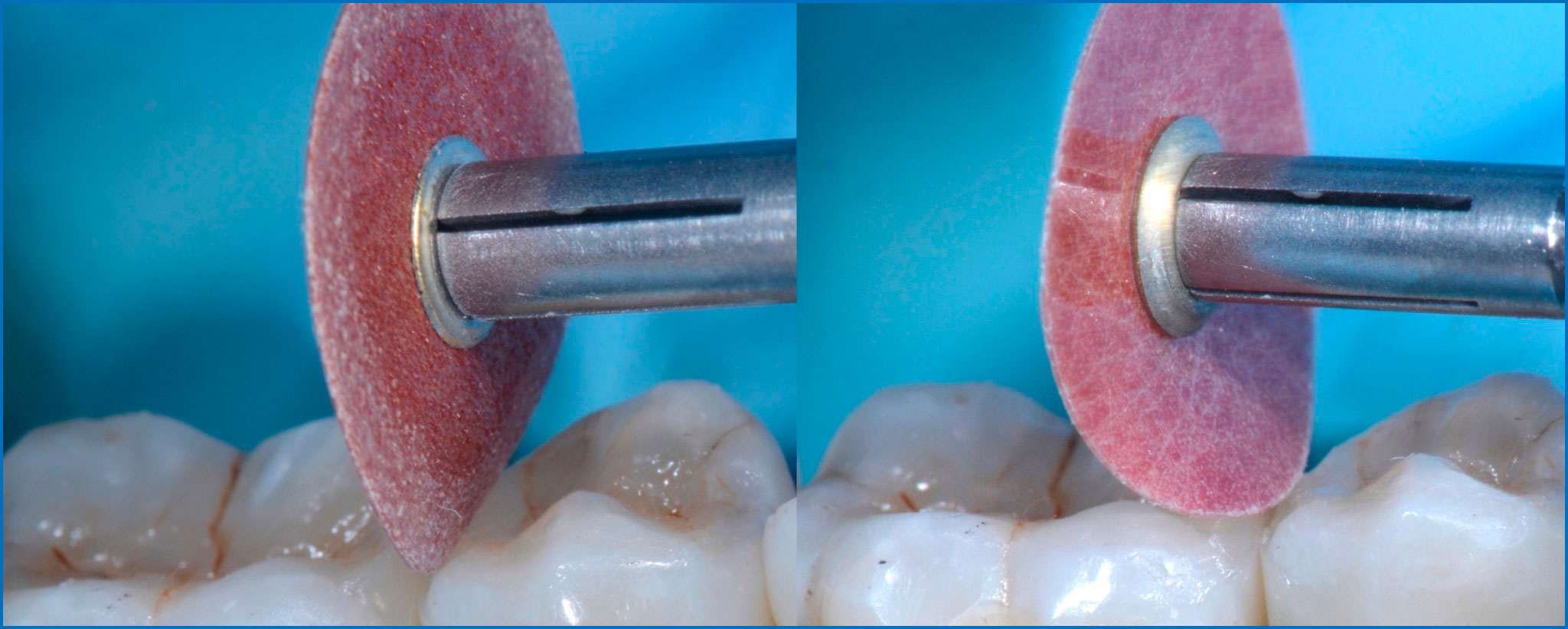

Группа связующих материалов используется при изготовлении абразивных насадок, инструмента.

Их задача заключается в том, чтобы удержать вместе абразивные частицы, а так же обеспечить равномерный износ связки, который позволит обнажать целые твердые фракции.

Последняя группа включает материалы, основанные на смесях глины и полевого шпата, а так же талька и прочих элементов, как кварц. Это прочные составы, способные выдержать равномерное механическое воздействие, влажность, высокотемпературное воздействие. По всему объему твердость равномерна.

Бакелитовые изделия выпускаются на базе клеевых композиций, каучука, но в основном из одноименной искусственной смолы. Бакелит представляет собой смолу, которая является производной реакции крезолов/фенолов с формальдегидом.

Для получения высокой прочности требуется внесение абразивных частиц и прессование при высокой температуре. Кстати, в состав вносятся частицы строго определенного размера (отсеивается через сита с ячейками).

В результате получается упругий и ударостойкий инструмент, который можно применять на высоких оборотах. Поверхность при этом гладкая, что позволяет использовать мелкую фракцию абразивной крошки.

При этом наполнитель хуже удерживает зерна, потому сложнее делать качественную оснастку с большими включениями.

Вулканитовые связующие выпускаются на основе каучука и серы. В состав вносится абразивная крошка откалиброванного размера, затем заготовка формуется и вулканизируется. На выходе изделие приобретает плотную структуру, повышенную эластичность.

На их основе выпускаются шлифовальные и полировальные насадки, этот эффект может появляться автоматически при нагреве.

На 150 градусах происходит размягчение связки, частицы сильнее вдавливаются в основу и оказывают полирующее действие.

На данный момент наиболее части в практике техников используется вулканитовая и бакелитовая основа для инструмента. Они обеспечивают качественную обработку, обладают высоким ресурсом и не так капризны на практике.

ВСПОМОГАТЕЛЬНЫЕ МАТЕРИАЛЫ: ФОРМОВОЧНЫЕ, ИЗОЛЯЦИОННЫЕ, АБРАЗИВНЫЕ. БЕЗ НИХ КАК БЕЗ РУК.

Текст работы размещён без изображений и формул.

Полная версия работы доступна во вкладке "Файлы работы" в формате PDF

Актуальность: Вспомогательные материалы являются неотъемлемой частью ортопедической стоматологии. Работа зубного техника непосредственно связана с выбором материала для выполняемой работы. Знание и правильный выбор материала помогает выполнить работу точно и качественно. В настоящее время на рынке существует большое разнообразие таких материалов. Специалистам необходимо знать их в совершенстве.

Цель:Изучить разновидности и применение формовочных, изоляционных и абразивных вспомогательных материалов, применяемых в зуботехническом производстве.

Формовочные материалы делятся на:

Гипсовые (Силаур, Экспадента, Глория Спешл и тд.);

Фосфатные (Силикан, Пауэр Кэст, Фудживест и тд.);

Силикатные (Формолит, Вировест, Сиолит и тд.).

В гипсовых материалах связующим веществом является гипс, смешанный с кремнеземом. Они используются при литье сплавов благородных металлов. Усадка, золотых сплавов составляет 1,25-1,3% объема, что вполне компенсируется расширением гипсового формовочного материала.

В фосфатных материалах связующим звеном является фосфатный цемент, смешанный с кремнеземом или кварцевым песком. Эти материалы компенсируют усадку при охлаждении нержавеющих сталей, которые имеют температурный коэффициент объемного расширения примерно 0,027 °С.

Для особо точного литья кобальтохромовых сплавов чаще применяют силикатные формовочные материалы, кроме гипса и фосфатов, в качестве связующих здесь используют кремниевые гели. Силикатные формовочные массы отличаются большим коэффициентом термического расширения. Для обеспечения точности литья необходимо соблюдать правильное соотношение между порошком и жидкостью (вяжущим раствором).

Материалы, применяемые для разделения, называются изоляционными и должны обладать следующими свойствами:

инертностью по отношению к полимеру;

изолировать влагу гипса;

иметь толщину пленки не более 0,005 мм;

выдерживать усилие прессования и условия полимеризации;

не окрашивать и не изменять цвет полимера;

легко удаляться с базиса с остатками гипса.

К таким материалам относятся например жидкости - Изокол, Силикодент, Мега-Изолирфильм, лаки - Акро Сеп, Мульти Сеп, Стомафлекс и тд.

Абразивными материалами называются материалы используемые для шлифовки и полировки протеза, превышающие по твердости материал, подлежащий обработке, от латинского abrasio - соскабливание.

Применение абразивных материалов предполагает обязательное движение их по обрабатываемой поверхности. Каждое зерно абразива при этом совершает режущее, скоблящее действие, подобно резцу. Наиболее важными факторами воздействия являются размеры, форма, состав и свойства самого абразивного зерна.

Абразивные материалы делятся на:

естественные (Алмаз, Корунд, Гранат, Пемза и др.)

искусственные (Электрокорунд, Карборунд, Карбид и др.)

Применяются для изготовления абразивных инструментов (боров, кругов, дисков) и полировочных паст.

Вывод. В работе зубного техника главное точность и общее качество выполненной им работы, для достижения такого результата техникам важно хорошо знать и разбираться в материалах, используемых в производстве, в том числе и вспомогательных. Так же следить за профильным рынком, поскольку новинки расширяют и без того обширное количество предлагаемых материалов.

Дойников А.И., Синицын В.Ц. Зуботехническое материаловедение М.: Медицина, 1986

Копейкин В.Н. Зубопротезная техника /В.Н.Копейкин, Л.М.Демнер.- М.: Медицина, 1985

Курляндский В.Ю. Ортопедическая стоматология: Учебник /В.Ю.Курляндский.- М., 1977.

Читайте также: