Электропривод металлорежущих станков реферат

Обновлено: 05.07.2024

Для металлорежущих станков в целях приближения к валу рабочего механизма изготовляют электродвигатели специальных конструктивных форм: фланцевые двигатели, снабженные фланцем, при помощи которого двигатель крепится к корпусу станка; шпидельные двигатели, обладающие полым валом; встроенные двигатели, поставляемые заводом-изготовителем в виде отдельных частей — стали статора с обмоткой и ротора. Сталь статора устанавливают в специальную расточку станка и в ней закрепляют. Таким образом, достигают полного слияния электрической и механической частей станка в единое целое.

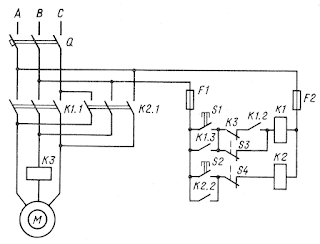

Для привода токарных станков применяют одно-, двух- и трехскоростные асинхронные электродвигатели с короткозамкнутым ротором. Регулирование частоты вращения шпинделя осуществляется электрическим (изменение числа пар полюсов) и механическим (коробка передач) способами. Управление двигателями — при помощи барабанных или кулачковых переключателей, либо кнопочное, с помощью магнитных станций.

Привод главного движения мощных лобовых и карусельных станков выполняют по системе Г—Д или тиристорный электропривод (у прецизионных станков).

Мощные станки оборудуют дополнительными приводами: насоса охлаждения, быстрого передвижения суппорта, передвижения и зажима задней бабки. Вспомогательные двигатели при этом обычно асинхронные с короткозамкнутым ротором. Для зажима изделия в патроне или задней бабке на мощных станках применяют электродвигатели, которые приводят в движение эти зажимные устройства. Двигатель имеет реверсивную систему управления и должен останавливаться при заклинивании зажимного устройства. Двигатель отключается микро-переключателем или с помощью реле максимального тока.

Для привода сверлильных станков применяют преимущественно асинхронные электродвигатели с короткозамкнутым ротором. Привод подачи осуществляется от двигателя шпинделя посредством механической или гидравлической передачи. Управление контакторное, с помощью кнопочного поста.

Наибольшую сложность представляет электропривод продольно-строгальных станков. Возвратно-поступательное движение рабочего органа вызывает необходимость дважды в течение цикла преодолевать инерцию системы при разгоне и торможении. В результате этого график нагрузки электродвигателя носит резко выраженный пиковый характер. С точки зрения увеличения производительности станка важное значение имеет время, в течение которого двигатель разгоняется и затормаживается.

Электропривод продольно-строгальных станков может быть осуществлен следующими способами: от нерегулируемого нереверсивного двигателя, реверс станка осуществляется механическим путем; от нерегулируемого нереверсивного асинхронного двигателя с электромагнитной муфтой; от реверсивного двигателя постоянного тока, управляемого по системе Г—Д.

В приводах с электромагнитными муфтами вследствие электромагнитной и механической инерции время реверса оказывалось значительным и в муфтах выделялось большое количество теплоты, поэтому такой привод рационально применять только для станков небольшой мощности. Получает распространение тиристорный реверсивный привод с широким регулированием частоты вращения электродвигателя.

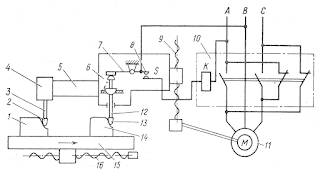

Для обработки сложных поверхностей применяют копировальные станки. Принцип действия простейших электрокопировальных станков показан на рис. 2. Через шпиндель 3 пальцевой фрезы 2 обрабатывают заготовку 1. Фрезерный суппорт 4 жесткой связью 5 соединен с копировальной головкой 6. Шток 12 копировальной головки оканчивается копировальной насадкой 13, имеющей форму фрезы. Так как шток имеет сферическую опору, боковые давления на насадку преобразуются в вертикальные перемещения. На столе 15 вместе с заготовкой расположен шаблон 14. Стол непрерывно перемещается с помощью привода 16. Другой привод 9 осуществляет вертикальное перемещение копировальной и фрезерной головок. При разомкнутом контакте 8 электродвигатель 11 посредством привода 9 приближает копировальный шток к шаблону. Когда контакт 8 замкнут, электромагнитный переключатель 10 реверсирует электродвигатель, и шток отводится от шаблона. Соприкасаясь с шаблоном, насадка 13 подается вверх, рычаг 7 поворачивается и замыкает контакт 8, копировальная головка начинает перемещаться вверх, контакт 8 размыкается, тогда копировальная насадка вновь приблизится к шаблону.

В результате периодических подводов и отводов копировальной насадки при непрерывной ведущей подаче 16 копировальная насадка описывает относительно шаблона огибающую его пилообразную траекторию. Такую же траекторию относительно заготовки будет описывать фреза 2, жестко связанная с копировальной головкой 6.

Для бесступенчатого управления электрокопированием применяют индуктивные копировальные головки (рис. 3). У такой головки каждому положению насадки соответствует определенное положение якоря 4, помещенного между сердечниками 2 и 6 с обмотками 1,3,5 и 7. Первичные обмотки 1 и 7 соединены последовательно и включены в сеть переменного тока. Вторичные обмотки 3 и 5 включены встречно.

Если якорь 4 находится в среднем положении, э. д. с. вторичных обмоток уравновешены, напряжения на выходе копировальной головки нет. Приближение якоря к одному из сердечников вызовет увеличение его магнитного потока и уменьшение магнитного потока другого. Возникнет разность э. д. с. во вторичных обмотках сердечников, на выходе копировальной головки появится напряжение.

Системы с числовым программным управлением (ЧПУ) основаны на применении современных средств радиоэлектроники, бесконтактных логических элементов, интегральных схем, микропроцессоров.

Существует два типа систем ЧПУ: замкнутая и разомкнутая. Замкнутые системы ЧПУ с применением устройств путевого контроля (обратной связи) имеют повышенную точность и используются для автоматизации мощных станков, а также станков повышенной точности малых и средних размеров. Разомкнутые системы менее точны, но проще по конструкции, дешевле и имеют меньшие габаритные размеры.

По способу управления системы подразделяют на фазовые, частотные и импульсные.

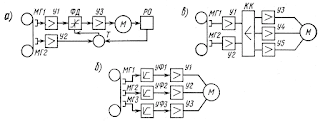

На рис. 4, а приведена структурная схема фазового управления замкнутой системой ЧПУ для одной из трех координат перемещения рабочего органа станка. На дорожках магнитной ленты нанесены записи синусоидальных напряжений. Напряжение сигнала, управляющего перемещением рабочего органа РО, подается с магнитной головки МГ1 через усилитель У1 на фазовый дискриминатор ФД. Одновременно магнитной головкой МГ2 считывается синусоидальное напряжение опорного сигнала, которое через усилитель У2 подается на входные обмотки вращающегося трансформатора Т, механически связанного с рабочим органом РО станка. Выходной сигнал трансформатора Т подается на второй вход фазового дискриминатора ФД. Фазовый дискриминатор вырабатывает сигнал, пропорциональный сдвигу фаз синусоидальных напряжений, поступивших с усилителя У1 и трансформатора Т.

Выходной сигнал фазового дискриминатора усиливается усилителем У3 и подается на двигатель М, который перемещает рабочий орган в сторону уменьшения рассогласования фаз.

Частотный способ управления применяют для разомкнутых систем ЧПУ (рис. 4, б).

Магнитные головки МГ1—МГ3 считывают с магнитной ленты синусоидальное напряжение и подают его в соответствующий усилитель-формирователь прямоугольных импульсов УФ1—УФ3. Прямоугольные импульсы напряжения усиливаются усилителем мощности У1—У3 и подаются на фазовые обмотки шагового двигателя. Число поданных импульсов определяет значение, а частота их — скорость перемещения.

Импульсный способ управления используют также для разомкнутых систем ЧПУ (рис. 4, в). В этом случае на магнитной ленте записывают импульсы, которые считывает магнитная головка МГ1. Импульсы усиливает усилитель У1 и направляет в кольцевой коммутатор КК. В коммутаторе КК импульсы распределяются по трем обмоткам шагового двигателя М, пройдя усилители мощности У3—У5. Для перемещения рабочего органа в обратную сторону предусмотрены магнитная головка МГ2 и усилитель У2.

Электродвигатели станков с ЧПУ должны обладать большим быстродействием, т. е. большим вращающим моментом при малом моменте инерции. К таким машинам относятся двигатели постоянного тока с гладким (беспазовым) якорем, имеющим малый диаметр и большую длину. На поверхности якоря укладывают многослойную обмотку, залитую эпоксидной смолой с ферромагнитным наполнителем.

Двигатель имеет большой воздушный зазор, что улучшает охлаждение якоря. Отсутствие пазов позволяет увеличить магнитный поток двигателя. Увеличение магнитного потока и улучшение охлаждения позволяют повысить максимальный момент двигателя примерно в 4 раза по сравнению с двигателем обычной конструкции. Промышленность выпускает двигатели с гладким якорем мощностью от 90 Вт до 6 кВт.

Для разомкнутых систем применяют шаговые двигатели, у которых угол поворота ротора при подаче управляющего импульса дозирован. Это позволяет подавать импульсы программы непосредственно на двигатели без проверки их исполнения (без обратной связи).

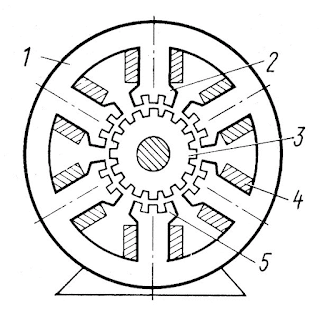

Статор 1 реактивного шагового электродвигателя (рис. 5) выполнен из листовой стали, имеет шесть зубчатых полюсных выступов 2. Зубцы 5 каждого выступа смещены относительно зубцов соседнего на 1/3 шага. Каждая из трех обмоток 4 статора размещена на двух противоположных полюсных выступах. При поочередном включении обмоток статора ось результирующего магнитного потока статора смещается на 1/3 зубцового шага. Воздействием магнитного поля ротор 3 также смещается на 1/3 шага. Часто включают попеременно то одну, то две обмотки одновременно. При такой схеме шаг уменьшается вдвое.

Шаговые двигатели имеют незначительный вращающий момент, поэтому их используют совместно с гидроусилителями. Имеются также силовые шаговые двигатели, развивающие на валу значительные моменты и не требующие применения гидроусилителей.

Применение ЭВМ обеспечивает возможность различного вида коррекции программы, вводимые вручную с панели управления, необходимые для компенсации неучтенных факторов при подготовке программы. Коррекции могут быть введены по результатам обработки первой детали без изменения самой программы.

Аппаратура управления станками

Для управления двигателями станков применяется аппаратура ручного дистанционного и автоматического управления. В качестве аппаратов ручного управления применяют кнопочные и пакетные выключатели и переключатели, а также при недостаточной мощности пакетного переключателя используют кулачковые контроллеры. При дистанционном и автоматическом управлении широкое распространение получили реле и контакторы. В ряде случаев на станках для ограничения предельных перемещений используют путевые и конечные выключатели.

Для управления гидравлическими и пневматическими механизмами станков служат однофазные электромагниты. Их применяют также для управления механическими тормозами, устанавливаемыми на некоторых станках.

Для механического соединения, реверса и регулирования частоты вращения рабочих органов станков предназначены электромагнитные муфты. Они могут быть фрикционными, скольжения и порошковыми.

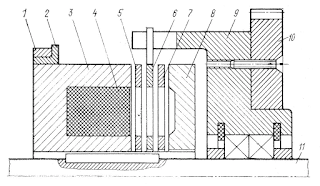

Фрикционная электромагнитная муфта приведена на рис. 6. Один вывод катушки 4, размещенной внутри кольцевого сердечника 3, соединен с корпусом, а другой — с кольцевым контактом 1, отделенном от корпуса изолирующим кольцом 2. При пропускании тока через катушку якорь 8 притягивается к сердечнику 3. Ведущие диски 5 и 7 сжимаются с ведомым диском 6. Вращающий момент с диска 6 передается поводком 9 зубчатому колесу 10. При отключении тока якорь отталкивается сжатыми дисками 5, 6 и 7, и муфта расцепляет вал 11 и зубчатое колесо 10.

Принцип действия муфт скольжения аналогичен принципу действия асинхронного электродвигателя. Муфта состоит из двух частей, в одной из которых заложена обмотка постоянного тока. При вращении этой части создается вращающееся магнитное поле. Последнее индуцирует в ведомой части вихревые токи, которая приходит во вращение, так же как и ротор асинхронного электродвигателя.

В станкостроении широко применяют электромагнитные порошковые муфты, принцип действия которых основан на явлении увеличения вязкости жидкого или твердого магнитодиэлектрика при воздействии на него магнитного поля. У этих муфт зазор между сцепляющимися поверхностями заполняется текучими или сыпучими смесями,

главной составной частью которых являются железные порошки. В магнитном поле такая смесь превращается в пластический слой, сцепляющий между собой полумуфты и создающий значительное сопротивление их относительному перемещению.

Электромагнитные порошковые муфты могут работать в режимах сцепления и скольжения, создавая при этом момент, практически не зависящий от частоты вращения.

Для магнитных смесей употребляют порошки из карбонильного железа или обычный железный порошок, полученный распылением жидкого металла. Средний диаметр частиц порошка 4—10 мкм. Частицы порошка должны быть разделены средой, защищающей их от механического разрушения и окисления. Обычно такой средой является маловязкое масло типа трансформаторного. Содержание порошка в смеси составляет 0,3—0,45 по объему. В муфтах с жидкой смесью необходимо устанавливать уплотняющие устройства, предотвращающие вытекание смеси.

Основным недостатком порошковых муфт является старение магнитной смеси, проявляющееся в уменьшении ее подвижности, поэтому требуется регулярно заменять смесь. При эксплуатации муфты также вызывает затруднение поддержание необходимой герметичности полости, заполненной смесью.

Порошковые муфты применяют в тех случаях, когда использование фрикционных невозможно.

Для закрепления деталей на шлифовальных станках нашли широкое распространение электромагнитные плиты. Вращающиеся плиты называют электромагнитными столами. Электромагнитное закрепление имеет ряд преимуществ перед механическим: можно сразу закрепить много однотипных деталей, расположенных на поверхности плиты; быстро закрепить крупную деталь, которую при механическом способе крепления необходимо зажимать во многих точках; можно обрабатывать деталь сразу со всех сторон, кроме плоскости прилегания ее к поверхности плиты.

Для питания плиты применяют постоянный ток напряжением 24— 220 В. Питание переменным током невозможно из-за сильного размагничивающего и нагревающего действия вихревых токов.

Электромагнитная плита (рис. 7, а) состоит из стального корпуса 1, в котором установлены сердечники электромагнитов 3, отделенных от него немагнитными прослойками 4. При пропускании постоянного тока через катушки электромагнитов 2 обрабатываемая деталь 5, перекрывающая оба полюса электромагнита 3, замыкает магнитную цепь, показанную штриховой линией, и притягивается к поверхности плиты. Немагнитные прослойки изготавливают из сплава свинца и сурьмы, оловянных сплавов, бронзы и др.

Корпус стола 1 с неподвижными электромагнитами (рис. 7, б) вращается на валу 4 над неподвижными относительно станины станка электромагнитами 3, расположенными по окружности. Когда через обмотку электромагнита 2 протекает постоянный ток, магнитный поток замыкается через обрабатываемую деталь 5, перекрывающую одну или несколько немагнитных прослоек 6, обеспечивая ее притяжение.

Электромагнитный стол, кроме несквозных концентрических немагнитных прослоек 6, имеет сквозные радиальные прослойки, разделяя рабочую поверхность стола на секторы (на рис. 7, б не показаны). Если электромагниты 3 расположить не по всей окружности стола, то образуется сектор, на котором детали не будут притягиваться и могут быть легко сняты со стола. Вал 4 для исключения возможности замыкания через него магнитного поля изготавливают из немагнитного материала.

Сила притяжения плиты зависит от материала, размеров и конфигурации обрабатываемой детали, а также от ее конструкции. Удельная сила притяжения современных плит колеблется в пределах 20 - 130 Н/см 2 .

Состав и краткая техническая характеристика станка. Требования к электрооборудованию. Принцип действия электрической машины и систем управления. Расчет мощности и выбор двигателей. Подбор аппаратов защиты, проводов, кабелей, элементов электрической схемы.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 01.06.2014 |

| Размер файла | 67,2 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Металлорежущие станки являются распространенными производственными машинами, предназначенными для механической обработки заготовок из металла режущими инструментами. Путем снятия стружки заготовке придаются требуемая форма, размеры и чистота *поверхности. На электромашиностроительных заводах механическая обработка занимает значительное место в общем процессе изготовления электрической машины в условиях крупносерийного и массового производства.

В зависимости от характера выполняемых работ, вида применяемых инструментов и формы образуемой поверхности металлорежущие станки подразделяются на следующие девять групп: 1) токарные; 2) сверлильные и расточные; 3) шлифовальные; 4) комбинированные; 5) зубо- и резьбообрабатывающие; 6) фрезерные; 7) строгальные и долбежные; 8) отрезные; 9) разные. Внутри групп станки подразделяются на типы (модели).

В зависимости от технологических возможностей обработки деталей разных размеров, форм и от характера организации производства различают станки: 1) универсальные и широкого назначения, служащие для выполнения различных операций (например мочения, сверления, нарезания резьбы и др.) и способов обработки (например, фрезерования и растачивания отверстий) при обработке изделий многих наименований и типоразмеров; такие станки применяются при штучном и мелкосерийном производстве в ремонтных цехах, мастерских и т.д. 2) специализированные, предназначенные для обработки деталей, сходных по форме, но имеющих различные размеры; такие станки используются в серийном производстве; 3) специальные, служащие для обработки деталей одного типоразмера; станки такого вида применяются в крупносерийном и массовом производствах.

Станки токарной группы относятся к наиболее распространенным, металлорежущим станкам и широко применяются на промышленных предприятиях, в ремонтных мастерских и т. п. В эту группу входят: универсальные токарные и токарно-винторезные, револьверные, токарно-лобовые карусельные, токарно-копировальные станки, токарные автоматы и полуавтоматы. На токарных станках производится обработка наружных, внутренних и торцевых поверхностей тел вращения цилиндрической, конической и фасонной формы, а также прорезка канавок, нарезка наружной и внутренней резьбы и т.д. Режущими инструментами на токарных станках служат в основном резцы, но применяются также и сверла, развертки, метчики, плашки и др.

Характерной особенностью станков токарной группы является осуществление главного движения за счет вращения обрабатываемой детали. Подача режущего инструмента производится путем поступательного перемещения суппортов.

Наибольшее применение получили универсальные токарно-винторезные станки, на которых выполняются всевозможные токарные работы. В электромашиностроении на токарных станках производится обточка валов, подшипниковых щитов и других деталей электрических машин. электрооборудование мощность защита кабель

Совершенствование современных станков должно обеспечивать повышение скоростей рабочих и вспомогательных движений при соответствующем повышении мощности привода главного движения. Исключительное значение приобретает повышение надежности станков за счет насыщения их средствами контроля и измерения, а также введения в станки систем диагностирования. Повышение скоростей рабочих и вспомогательных движений связано с дальнейшим совершенствованием привода станков, шпиндельных узлов, тяговых устройств и направляющих прямолинейного движения. Применение композиционных материалов для режущих инструментов позволяет уже сейчас реализовать скорость резания до 1,5-2 км/мин, а скорость подачи довести до 20-30 м/мин. Дальнейшее повышение скоростей потребует поиска новых конструкций, использующих иные физические принципы и обеспечивающих высокую работоспособность ответственных станочных узлов. Применение станочных модулей возможно только при полной автоматизации всех вспомогательных операций за счет широкого использования манипуляторов и промышленных роботов. Это относится к операциям, связанным со сменой заготовок, режущих инструментов, технологической оснастки, с операциями измерения заготовки, инструмента, с операциями дробления и удаления стружки из рабочей зоны станка. Оснащение станков гибкого автоматизированного производства различными контрольными и измерительными устройствами является необходимым условием их надежной работы, особенно в автономном и автоматизированном режиме.

1. Состав и краткая техническая характеристика станка

Основные узлы станка: станина, передняя (шпиндельная) бабка с коробкой скоростей и шпинделем, суппорт, задняя бабка, коробка подач, фартук и шкаф с электрооборудованием.

Станина является основной несущей конструкцией станка. По направляющим станины перемещается нижняя каретка суппорта, а также задняя бабка. Шпиндель представляет собой полый вал, через который можно пропускать прутковый материал при обработке его на станке. На шпиндель навертывается патрон либо планшайба для закрепления обрабатываемого изделия, а также может устанавливаться передний центр при обработке изделия в центрах.

Технологические возможности станков могут быть расширены применением делительной головки, накладного круглого стола.

технологический процесс

4

1.2 Кинематическая схема механизма

9

1.3 Построение тахограммыи нагрузочной диаграммы

11

1.4 Требования, предъявляемые к электроприводу

12

2 Специальная часть

13

2.1 Выбор рода тока и типа электропривода13

2.2 Расчет и выбор электродвигателя

14

2.3 Выбор преобразовательного агрегата

16

2.4 Описание электрических схем

21

2.5 Расчет параметров обратных связей изадающих устройств

26

2.6 Выбор схемы защиты

32

2.7 Расчет и выбор силовых кабелей

42

3. Охрана труда43

3.1 Техника безопасности при эксплуатации электрооборудования

43

3.2 Электробезопасность

47

Заключение

52

Список используемой литературы.

53

ВВЕДЕНИЕ

Основу устройства металлорежущих станков составляет совокупность механизмов и других технических устройств, обеспечивающих главным образом два движения — движение резания (резцом, фрезой, сверлом и т. д.) и движение подачизаготовки или режущего инструмента.

Любой металлорежущий станок состоит из привода, передаточного механизма, исполнительного (рабочего) органа и органов управления (это можно проследить на примере уже рассмотренного устройства сверлильного станка).

Привод приводит в действие рабочие органы. Приводы могут быть механическими, гидравлическими, пневматическими или электрическими.

В современныхметаллорежущих станках используются преимущественно электроприводы.

К преимуществу применения электродвигателя в качестве привода относят: высокую скорость вращения, возможность автоматического и дистанционного управления, а также то, что работа их не зависит от температуры окружающей среды.

1 ОБЩАЯ ЧАСТЬ

1.1 Краткое описание производственного механизма и

технологический процесс.

Классификацияметаллорежущих станков.

Существует большое разнообразие типов и моделей металлорежущих станков. Они различаются по виду технологических процессов, осуществляемых на данном станке, типу применяемых инструментов, степени чистоты обрабатываемой поверхности, конструктивным особенностям, степени автоматизации, числу важнейших рабочих органов станка.

По виду обработки и виду режущего.

Роль автоматизированного электропривода в современных гибких производственных системах исключительно велика. Он является неотъемлемой частью гибких производственных систем и в значительной степени обусловливает их технический уровень.

Приводы станков предназначены для преобразования электрической энергии в механическую при заданных параметрах: пути, скорости и ускорения.

Содержание

Введение……….……………………………………………………………..……3

1.Электропривод токарных станков…………………………………………..…6

1.1Электропривод токарно-винторезного станка 1К62………………….9

1.2Электропривод токарно-револьверного станка 1П365…………..….10

1.3Электропривод токарно-карусельного станка модели 1565. 11

2. Электрооборудование и электрическая принципиальная схема радиально-сверлильного станка модели 2А55……………………………………………..12

Список использованных источников. ………………………………………..16

Прикрепленные файлы: 1 файл

практика.doc

1.Электропривод токарных станков…………………………………………..…6

1.1Электропривод токарно- винторезного станка 1К62………………….9

1.2Электропривод токарно- револьверного станка 1П365…………..….10

1.3Электропривод токарно- карусельного станка модели 1565. 11

2. Электрооборудование и электрическая принципиальная схема радиально-сверлильного с танка модели 2А55……………………………………………..12

Список использованных источников. ………………………………………. .16

Роль автоматизированного электропривода в современных гибких производственных системах исключительно велика. Он является неотъемлемой частью гибких производственных систем и в значительной степени обусловливает их технический уровень.

Приводы станков предназначены для преобразования электрической энергии в механическую при заданных параметрах: пути, скорости и ускорения.

Электроприводы выпускаются промышленностью с изменяемой и неизменяемой частотой вращения вала двигателя.

По роду регулируемой величины различают регулируемый и следящий электроприводы.

Следящим называется электропривод, в котором угол поворота вала электродвигателя меняется по заданному закону.

Характерная особенность станочного следящего электропривода состоит в том, что его составной частью является регулируемый привод.

Электропривод состоит из следующих узлов: двигателя, преобразователя и трансформатора. Двигатель преобразует электрическую энергию в механическую. Преобразователь, состоящий из силовых элементов и системы управления, формирует напряжение, подаваемое на двигатель. Трансформатор согласует напряжение питающей сети с напряжением двигателя. В зависимости от типа применяемого преобразователя, который может быть тиристорным или транзисторным, различают типы приводов – тиристорные и транзисторные

В структуре регулируемого привода отсутствует УЧПУ и датчик положения. Регулируемый привод применяется как в станках с ЧПУ (в тех случаях, когда необходимо изменять скорость), так и в станках без ЧПУ.

Основную функцию в электроприводе – преобразование электрической энергии в механическую - выполняет электрический двигатель. От параметров электрического двигателя зависит технический уровень электропривода и станка. Требования, предъявляемые к приводам станков с ЧПУ, не могли выполняться на базе двигателей общепромышленных серий, поэтому для них разработаны специальные электродвигатели различных серий. Эти двигатели отличаются быстродействием, высокой надежностью, малыми габаритными размерами, большой перегрузочной способностью и точностью.

К специальным электродвигателям относятся малоинерционные, высокомоментные и вентильные.

Специальные электродвигатели имеют ряд вспомогательных и информационных устройств: тормоз, тахогенератор, датчики перемещения, температуры.

В регулируемый привод кроме силовой части, построенной на тиристорах или транзисторах, входит система управления важнейшими элементами, которой являются регуляторы тока и скорости.

Регуляторы тока и скорости и соответствующие им датчики формируют требуемый закон управления; другие виды датчиков, например, датчики температуры, предохраняют элементы привода от выхода из строя.

В следящие электроприводы станков с ЧПУ помимо указанных элементов входят датчики перемещения, сигналы которых обрабатываются измерительными преобразователями.

В станкостроении помимо электроприводов, изменяющих скорость или перемещение по заданному закону, существуют электроприводы, изменяющие по требуемому закону различные технологические параметры, такие, как усилие резания, уровень вибрации, момент резания и др. К ним относятся адаптивные электроприводы.

Из приведенного описания следует, что эдектромеханический привод представляет собой сложное соединение большого числа элементов, охваченных системой обратных связей. Для успешной его эксплуатации все элементы должны быть динамически и информационно согласованы между собой, а также с механической системой станка

1.Электропривод токарных станков

Для получения выгодной скорости резания на токарных станках следует иметь ее изменения в диапазоне от 80:1 до 100:1. При этом желательно иметь по возможности плавное ее изменение с тем, чтобы во всех случаях обеспечить наиболее выгодную скорость резания. Диапазоном регулирования называется отношение максимальной угловой скорости (или частоты вращения) к минимальной, а для станков с поступательным движением отношение линейных скоростей максимальной к минимальной.

Для станков токарной группы, в которых главное движение является вращательным, требуется обычно постоянство мощности в большей части диапазона изменения скоростей и только в области малых скоростей — постоянство момента, равного наибольшему допустимому по условию прочности механизма главного движения. Малые частоты вращения предназначаются для специфических видов обработки: нарезания резьбы метчиками, обточки сварных швов и др.

В главных приводах токарных и карусельных станков широкого назначения малых и средних размеров основным типом привода является привод от асинхронного короткозамкнутого двигателя.

Асинхронный двигатель конструктивно хорошо сочетается с коробкой скоростей станка, надежен в эксплуатации и не требует специального ухода.

На токарных станках при постоянной частоте вращения шпинделя при изменением диаметра обработки dобр будет изменяться скорость резания, м/мин: vz = π х dобр х nшп/1000 Следовательно, частота вращения шпинделя станка определяется двумя факторами - диаметром do6p и скоростью резания vz. Рациональное использование станка требует изменения частоты вращения шпинделя при изменении технологических факторов.

Для наиболее полного использования режущего инструмента и станка обработка изделий должна производиться при так называемой экономически выгодной (оптимальной) скорости резания, которая при работе станка с соответствующей подачей и глубиной резания должна обеспечить обработку детали с необходимой точностью и чистотой поверхности при минимальных приведенных удельных затратах на обработку, производительность при этом будет несколько ниже наибольшей возможной.

Ступенчатое механическое регулирование угловой скорости на токарных станках, осуществляемое переключением шестерен коробки скоростей, не обеспечивает для разных диаметров обработки наиболее выгодную скорость резания. Следовательно, станок при изменении диаметра обрабатываемой детали не может обеспечить высокую производительность. Кроме того, коробка скоростей представляет собой довольно сложную и громоздкую конструкцию, стоимость которой возрастает с увеличением числа ступеней.

В токарных станках малых размеров пуск, остановка и изменение направления вращения шпинделя часто производятся с помощью фрикционных муфт. Двигатель при этом остается подключенным к сети и вращается в одном направлении.

Для главного привода некоторых токарных станков применяются многоскоростные асинхронные двигатели. Использование такого привода целесообразно, если оно приводит к упрощению коробки скоростей или когда требуется переключение скорости шпинделя на ходу. .

Тяжелые токарные и токарно-карусельные станки, как правило, имеют электромеханическое ступенчато-плавное регулирование скорости главного привода с использованием двигателя постоянного тока.

Сравнительно простая коробка скоростей таких станков дает две - три ступени угловой скорости, а в интервале между двумя ступенями осуществляется в диапазоне (3 - 5) : 1 плавное регулирование угловой скорости двигателя изменением его магнитного потока. Это, в частности, обеспечивает возможность поддерживать постоянство скорости резания при точении торцевых и конусных поверхностей.

Плавность регулирования определяется соотношением скоростей на двух соседних участках регулирования. Плавность регулирования в значительной степени влияет на производительность станка, так как оптимальная скорость резания зависит от твердости обрабатываемого материала, свойств материала и геометрии режущего инструмента, а также от характера обработки. На одном и том же станке могут обрабатываться детали разных размеров, из различных материалов и различными инструментами, что является причиной изменения режимов резания.

Особенность электропривода токарно-карусельных станков является большой момент сил трения в начале пуска (до 0,8 Мном) и значительный момент инерции планшайбы с деталью, превышающий на высоких механических скоростях в 8 - 9 раз момент инерции ротора электродвигателя. Применение в этом случае электропривода постоянного тока обеспечивает плавный пуск с постоянным ускорением.

В цехах машиностроительных заводов обычно нет сети постоянного тока, поэтому для питания двигателей тяжелых станков устанавливают отдельные преобразовательные устройства: электромашинные (система Г - Д) или статические (система ТП - Д).

Бесступенчатое электрическое регулирование скорости (двухзонное) применяют при автоматизации станков со сложным циклом работы, что позволяет легко переналаживать их на любые скорости резания (например, некоторые токарно-револьверные автоматы).

Бесступенчатое электрическое регулирование скорости главного привода используется также для некоторых прецизионных токарных станков. Но во всех этих случаях диапазон регулирования скорости при постоянстве мощности нагрузки не превышает (4 - 5) : 1, в остальной части диапазона регулирование ведется при постоянстве момента нагрузки.

Привод подачи небольших и средних токарных станков чаще всего осуществляется от главного двигателя, что обеспечивает возможность нарезания резьбы. Для регулирования скорости подачи применяются многоступенчатые коробки подач. Переключение ступеней производится вручную или с помощью электромагнитных фрикционных муфт (дистанционно).

В некоторых современных тяжелых токарных и карусельных станках для привода подачи используется отдельный широкорегулируемый электропривод постоянного тока. Угловая скорость двигателя изменяется в диапазоне до (100 - 200) : 1 и более. Привод выполняется по системе ЭМУ - Д, ПМУ - Д или ТП - Д.

Для вспомогательных приводов токарных станков (ускоренное перемещение каретки суппорта, зажима изделия, насоса охлаждающей жидкости и др.) применяются отдельные короткозамкнутые асинхронные двигатели.

На. современных токарных, токарно-винторезных и револьверных станках широко применяется автоматизация вспомогательных движений, а также дистанционное управление механизмами станка.

1.1.Электропривод токарно-винторезного станка 1К62

Привод шпинделя и рабочей подачи суппорта осуществлен от асинхронного короткозамкнутого двигателя мощностью 10 кВт. Регулирование угловой скорости шпинделя производится переключением шестерен коробки скоростей с помощью рукояток, изменение продольной и поперечной подач суппорта.- переключением шестерен коробки подач также посредством соответствующих рукояток.

Для быстрых перемещений суппорта служит отдельный асинхронный двигатель мощностью 1,0 кВт. Включение и выключение шпинделя станка, а также его реверсирование производится с помощью многодисковой фрикционной муфты, которая управляется двумя рукоятками. Включение механической подачи суппорта в любом направлении производится одной рукояткой.

1.2.Электропривод токарно-револьверного станка 1П365

Особенностью токарно- револьверных станков является автоматическое переключение скорости шпинделя и подачи без остановки станка, которое производится с помощью электромагнитных муфт, встроенных в коробку скоростей и коробку подач.

Читайте также: