Электронно лучевой нагрев реферат

Обновлено: 30.06.2024

1.Техника и технология электронно-лучевой плавки

Впервые возможность плавить металл электронным лучом была доказана еще в конце прошлого века. Первые слитки чистого тантала и других металлов, выплавленные с помощью электронно-лучевого нагрева, были получены в начале XX века. Однако только в 50-х годах бурное развитие аэрокосмической и атомной техники, для которых требовались качественно новые конструкционные материалы, привело к разработке и промышленному использованию электронно-лучевых технологий (плавка, сварка, нанесение покрытий и т. п.). С тех пор объемы выплавляемого методом ЭЛП металла непрерывно возрастают. Возрастающее использование технологии ЭЛП обусловлено исключительно высоким качеством металла, часто не достигаемом другими методами плавки.

Классической схемой электронно-лучевой плавки является прямой переплав расходуемой заготовки непосредственно в медный водоохлаждаемый кристаллизатор, где происходит затвердевание металла (рис. 1).

Рисунок 1- Принципиальная схема электронно-лучевой установки: 1 —вакуумная камера с водоохлаждаемым кожухом; 2 — электронные пушки; 3 — источник высокого напряжения и система управления разверток лучей; 4 — система загрузки сплавляемой заготовки; 5 — вакуумная система; 6 — технологическая оснастка; 7 — механизм вытягивания слитка; 8 — поддон; 9 — слиток

Рисунок 2- Технологические схемы электронно-лучевой плавки непосредственно в кристаллизатор: а — ЭЛП с вертикальной подачей расходуемой заготовки; б — ЭЛП с горизонтальной подачей расходуемой заготовки

В настоящее время существует большое количество технологических схем электронно-лучевой плавки как непосредствен но в кристаллизатор (рис. 2), так и с применением промежуточной емкости (рис. 3).

Использование этих технологических схем позволяет подавать в зону плавки расходуемую заготовку и вертикально, и горизонтально, а также переплавлять нескомпактированную шихту. Особенно перспективными представляются технологические схемы электронно-лучевой плавки с промежуточной емкостью, которые позволяют практически полностью разделить процессы плавления и рафинирования, протекающие в промежуточной емкости, и затвердевания металла в кристаллизаторе. А это, в свою очередь, дает возможность более полно использовать одно из преимуществ процесса ЭЛП — плавное и в широких пределах изменение мощности электронного пучка и конфигурации зон нагрева. Создавая на поверхности слитка или расплава в кристаллизаторе температурные поля специального профиля, можно эффективно влиять на процессы кристаллизации металла.

Различные схемы плавки, кроме конструкционных, имеют и технологические особенности. Так, вертикальная подача расходуемой заготовки снижает потери металла на испарение и улучшает условия рафинирования, а горизонтальная подача расходуемой заготовки расширяет технологические возможности установки, снимая требования к механической прочности электрода, что позволяет использовать даже нескомпактированную шихту.

Рисунок 3- Технологические схемы электронно-лучевой плавки с промежуточной емкостью: а —- ЭЛП с горизонтальной подачей одной расходуемой заготовки; б — ЭЛП с одновременной подачей трех расходуемых заготовок

Кроме переплавных процессов, перспективна также технология электронно-лучевой гарнисажной плавки и литья, при которой накопленный в специальной емкости металл сливается не в проходной кристаллизатор, а в фасонные формы. При этом для увеличения объема сливаемого металла, как правило, используют дополнительный индукционный нагрев и электромагнитное перемешивание жидкого металла. Основная тенденция в развитии оборудования для реализации технологии ЭЛП — создание больших многофункциональных электронно-лучевых установок мегаваттного класса, рассчитанных на выплавку слитков весом 5 тонн и более.

2. Особенности электронного нагрева

Электронно-лучевой нагрев происходит за счет превращения кинетической энергии электронов, разгоняемых в электрическом поле до высоких скоростей, в тепловую энергию при торможении электронов о поверхность твердого тела или жидкого металла. При этом часть электронов отражается, остальная часть поглощается металлом, кинетическая энергия поглощенных электронов преобразуется в тепловую и энергию рентгеновского излучения.

Поток электронов создается специальным устройством -электронной пушкой, в которой имеется катод, являющийся источником электронов. Вылетающие из нагретого вольфрамового катода пушки электроны ускоряются в поле высокого напряжения (20-40 кВ), приложенного между катодом и анодом. Необходимая для нагрева металла плотность потока электронов достигается с помощью фокусирующей электромагнитной системы пушки. Таким образом, в электронной пушке происходит испускание, ускорение и фокусирование электронов в плотный пучок, называемым электронным лучом.

Рисунок 4- Схема явлений, происходящих при электронно-лучевом нагреве металла

При столкновении электронов с поверхностью не вся их энергия передается металлу, т.е. преобразуется в теплоту (рис. 4). Часть электронов отражается, унося с собой часть энергии, потери мощности электронного луча в результате отражения электронов могут достигать 20 % мощности бомбардирующего электронного пучка. Но наиболее заметные потери мощности могут происходить на пути электронного пучка от катода до поверхности металла. Эти потери слагаются из потерь энергии отдельных электронов при столкновении их с частицами газа и потерь, возникающих в результате взаимодействия электронного пучка в целом с ионизированным остаточным газом.

Потери энергии электронного луча происходят как на пути следования его от катода к нагреваемой поверхности, так и непосредственно при бомбардировке металла (рис

Зарегистрируйся, чтобы продолжить изучение работы

1.Техника и технология электронно-лучевой плавки

Впервые возможность плавить металл электронным лучом была доказана еще в конце прошлого века. Первые слитки чистого тантала и других металлов, выплавленные с помощью электронно-лучевого нагрева, были получены в начале XX века. Однако только в 50-х годах бурное развитие аэрокосмической и атомной техники, для которых требовались качественно новые конструкционные материалы, привело к разработке и промышленному использованию электронно-лучевых технологий (плавка, сварка, нанесение покрытий и т. п.). С тех пор объемы выплавляемого методом ЭЛП металла непрерывно возрастают. Возрастающее использование технологии ЭЛП обусловлено исключительно высоким качеством металла, часто не достигаемом другими методами плавки.

Классической схемой электронно-лучевой плавки является прямой переплав расходуемой заготовки непосредственно в медный водоохлаждаемый кристаллизатор, где происходит затвердевание металла (рис. 1).

Рисунок 1- Принципиальная схема электронно-лучевой установки: 1 —вакуумная камера с водоохлаждаемым кожухом; 2 — электронные пушки; 3 — источник высокого напряжения и система управления разверток лучей; 4 — система загрузки сплавляемой заготовки; 5 — вакуумная система; 6 — технологическая оснастка; 7 — механизм вытягивания слитка; 8 — поддон; 9 — слиток

Рисунок 2- Технологические схемы электронно-лучевой плавки непосредственно в кристаллизатор: а — ЭЛП с вертикальной подачей расходуемой заготовки; б — ЭЛП с горизонтальной подачей расходуемой заготовки

В настоящее время существует большое количество технологических схем электронно-лучевой плавки как непосредствен но в кристаллизатор (рис. 2), так и с применением промежуточной емкости (рис. 3).

Использование этих технологических схем позволяет подавать в зону плавки расходуемую заготовку и вертикально, и горизонтально, а также переплавлять нескомпактированную шихту. Особенно перспективными представляются технологические схемы электронно-лучевой плавки с промежуточной емкостью, которые позволяют практически полностью разделить процессы плавления и рафинирования, протекающие в промежуточной емкости, и затвердевания металла в кристаллизаторе. А это, в свою очередь, дает возможность более полно использовать одно из преимуществ процесса ЭЛП — плавное и в широких пределах изменение мощности электронного пучка и конфигурации зон нагрева. Создавая на поверхности слитка или расплава в кристаллизаторе температурные поля специального профиля, можно эффективно влиять на процессы кристаллизации металла.

Различные схемы плавки, кроме конструкционных, имеют и технологические особенности. Так, вертикальная подача расходуемой заготовки снижает потери металла на испарение и улучшает условия рафинирования, а горизонтальная подача расходуемой заготовки расширяет технологические возможности установки, снимая требования к механической прочности электрода, что позволяет использовать даже нескомпактированную шихту.

Рисунок 3- Технологические схемы электронно-лучевой плавки с промежуточной емкостью: а —- ЭЛП с горизонтальной подачей одной расходуемой заготовки; б — ЭЛП с одновременной подачей трех расходуемых заготовок

Кроме переплавных процессов, перспективна также технология электронно-лучевой гарнисажной плавки и литья, при которой накопленный в специальной емкости металл сливается не в проходной кристаллизатор, а в фасонные формы. При этом для увеличения объема сливаемого металла, как правило, используют дополнительный индукционный нагрев и электромагнитное перемешивание жидкого металла. Основная тенденция в развитии оборудования для реализации технологии ЭЛП — создание больших многофункциональных электронно-лучевых установок мегаваттного класса, рассчитанных на выплавку слитков весом 5 тонн и более.

2. Особенности электронного нагрева

Электронно-лучевой нагрев происходит за счет превращения кинетической энергии электронов, разгоняемых в электрическом поле до высоких скоростей, в тепловую энергию при торможении электронов о поверхность твердого тела или жидкого металла. При этом часть электронов отражается, остальная часть поглощается металлом, кинетическая энергия поглощенных электронов преобразуется в тепловую и энергию рентгеновского излучения.

Поток электронов создается специальным устройством -электронной пушкой, в которой имеется катод, являющийся источником электронов. Вылетающие из нагретого вольфрамового катода пушки электроны ускоряются в поле высокого напряжения (20-40 кВ), приложенного между катодом и анодом. Необходимая для нагрева металла плотность потока электронов достигается с помощью фокусирующей электромагнитной системы пушки. Таким образом, в электронной пушке происходит испускание, ускорение и фокусирование электронов в плотный пучок, называемым электронным лучом.

Рисунок 4- Схема явлений, происходящих при электронно-лучевом нагреве металла

При столкновении электронов с поверхностью не вся их энергия передается металлу, т.е. преобразуется в теплоту (рис. 4). Часть электронов отражается, унося с собой часть энергии, потери мощности электронного луча в результате отражения электронов могут достигать 20 % мощности бомбардирующего электронного пучка. Но наиболее заметные потери мощности могут происходить на пути электронного пучка от катода до поверхности металла. Эти потери слагаются из потерь энергии отдельных электронов при столкновении их с частицами газа и потерь, возникающих в результате взаимодействия электронного пучка в целом с ионизированным остаточным газом.

Потери энергии электронного луча происходят как на пути следования его от катода к нагреваемой поверхности, так и непосредственно при бомбардировке металла (рис . 4)

Глубокий вакуум и высокая плотность энергии в электронном луче определяют специфику электронно-лучевой плавки (ЭЛП) как способа получения особо чистых металлов и сплавов. Как известно, в вакууме интенсивно развиваются многие реакции дегазации, раскисления, восстановления и испарения летучих примесей, которые при атмосферном давлении не протекают. Возможность нагрева поверхности ванны до более высоких температур, чем при индукционной и электродуговой плавках, также способствует развитию процессов рафинирования при ЭЛП, благодаря этому ЭЛП позволяет максимально рафинировать расплав и получать металл самого высокого качества

3. Конструкции электроннолучевых плавильных установок (ЭЛУ)

Конструкции электроннолучевых плавильных установок (ЭЛУ) могут быть отнесены к одному из следующих типов:

установки с кольцевым катодом;

установки с радиальной пушкой;

установки с аксиальной пушкой;

установки с плазменным катодом;

установки с магнетронными пушками.

Рассмотрим некоторые установки более подробно их устройство и работу.

3.1 Установки с кольцевым катодом

В установках с кольцевым катодом (рис. 5) источником электронов является кольцевой катод, представляющий собой кольцо из вольфрамовой проволоки 1, через которое для увеличения электронов пропускают переменный ток от накального трансформатора. Между катодом 1 и переплавляемым электродом 2, а также между катодом 1 и жидкой ванной металла 5 в кристаллизаторе 4 прикладывают рабочее напряжение, подключая катод и металл к полюсам высоковольтного выпрямителя. Эмитированные катодом электроны формируются окружающим катод фокусирующим устройством 3 (экраном) в электронный луч6 и направляются на поверхность расплавляемого электрода 2 и жидкой ванны 5 кристаллизующегося слитка 7. Известные в настоящее время ЭЛУ этого вида имеют мощность N = 60 ÷ 225 кВ и рабочее напряжение U раб= 4÷12 кВ, они применяются в основном для выплавки слитков туго-плавких металлов диаметром до 100 мм.

Рисунок 5- Схема ЭЛУ с кольцевым катодом: 1 – кольцевой катод;2 – расходуемый электрод;3 – фокусирующее устройство(экран);4 – кристаллизатор водоохлаждаемый;5 – жидкая ванна;6 – электронный луч;7 – закристаллизовавшийся слиток;8 – плавильная камера

Так как жидкий металл имеет высокую температуру и интенсивно излучает тепло, для защиты от перегрева стенки вакуумной камеры и технологические узлы установки охлаждаются проточной водой

Под влиянием бомбардировки ускоренными электронами осуществляется нагрев и плавление торца расходуемой заготовки, а расплавленный металл стекает при этом в водоохлаждаемый медный кристаллизатор, где создается ванна жидкого металла, подогреваемая электронными лучами. По мере плавления расходуемой заготовки осуществляют вытягивание формируемого слитка со скоростью, обеспечивающей поддержание постоянного уровня жидкой ванны в кристаллизаторе. Важной составной частью электронно-лучевой установки является высокопроизводительная вакуумная система, от которой зависит эффективность работы электронно-лучевых пушек. Вакуумная система включает в себя последовательно соединенные высоковакуумные диффузионные или бустерные паромасляные насосы, а также вакуумные затворы и систему управления.

Преимуществом установок с кольцевым катодом является простота конструкции излучателя электронов. Кроме того, по сравнению с другими установками, такие установки отличаются более высоким КПД (15-40 %),так как расход энергии на плавление в них на 10-15 % меньше. Объясняется это тем, что в установках с кольцевым катодом положительный потенциал приложен непосредственно к нагреваемому металлу, поэтому исключает отражение электронов от поверхности металла. Электрическое поле тормозит отраженные электроны и снова возвращает их к поверхности металла, что предотвращает унос энергии из зоны нагрева. В связи с этим установки такого типа иногда называют установками автоэлектронного нагрева.

3.2 Установки с магнетронной пушкой

Новым направлением в электронно-лучевом нагреве является применение магнетронных пушек, в которых пучок электронов формируется как в однородном, так и неоднородном магнитных полях. Возможность применения как радиальных, так и аксиальных и даже кольцевых катодов с большой рабочей поверхностью позволяет получать высокую проводимость магнетронных пушек (до 20 мкА/В1,5). Это дает возможность создания мощных цилиндрических или трубчатых электронных пушек. Они могут работать с однородным (рис. 6,а) или неоднородным (рис. 6,б ) формирующим магнитным полем.

Рисунок 6- Схема магнетронной пушки с однородным (а) и неоднородным магнитным полем (б) : 1 – вспомогательный катод;2 –фокусирующий электрод;3 – рабочий катод;4 – анод;5 – магнитная катушка формирующей системы;6 – магнитная катушка фокусировки

В этих пушках наложение магнитного поля на поток электронов приводит к их движению по винтовой траектории с переменным шагом, зависящим от разброса кинетической энергии. Подбором напряженностей магнитного и электрического полей можно установить радиус закруткиэ лектронов, исключающий попадание их на анод.

Таким образом, при той же мощности в магнетронной пушке можно снизить ускоряющее напряжение. Магнетронные пушки менее чувствительны к точности юстировки электродов и установки катода. Даже при перекосах и эксцентриситетах электродов электроны следуют за линиями индукции магнитного поля.

4. Классификация электронно-лучевых печей

Электронно-лучевые печи (ЭЛП) по технологическому назначению подразделяются на переплавные, рафинировочные и литейные. В переплавных установках плавка металла производится в кристаллизатор. В установках, предназначенных для фасонного литья в условиях вакуума, плавка металла проводится в тигель с гарнисажем из этого же металла. В рафинировочных установках, которые могут быть с промежуточной емкостью или холодным подом, плавка ведется одновременно в гарнисаж и кристаллизатор. По конструктивному признаку ЭЛП различают с вертикальной и горизонтальной (боковой) подачей переплавляемой заготовки. По виду переплавляемой заготовки ЭЛП делятся на использование сплошной заготовки (электрода) и в виде сыпучей (кусковой) шихты.

Рисунок 7- Схема ЭЛУ с аксиальной пушкой: а – вертикальная подача переплавляемой заготовки; б – горизонтальная подача;1 – плавильная камера;2 – аксиальная пушка;3 – кристал-лизатор;4 – слиток;5 – поддон;6 – шток для вытягивания слитков;7 – вакуумный патрубок;8 – переплавляемый металл;9 – электродо-держатель;10 – рольганг

Наиболее распространены в настоящее время ЭЛП с боковой и вертикальной подачей (рис.7) переплавляемой заготовки. Электронно-лучевая пушка может быть любой из рассмотренных. На рис. 8 приведен общий вид ЭЛП, предназначенной для выплавки стальных слитков в катализатор. В плавильной камере 10 размещаются переплавляемая заготовка 5, электронная пушка6 и кристаллизатор 11. Стенки камеры – двойные водоохлаждаемые. В камеру вварены патрубки 7 для соединения с ваку-умной системой. Установка предназначена для переплавки стали и получения слитка массой до 18 т.

Сущность электронно-лучевого нагрева заключается в том, что кинетическая энергия потока электронов при бомбардировке ими поверхности нагреваемого материала превращается в тепловую, нагревая последний.

На основании закона сохранения энергии кинетическая энергия электрона равна величине работы сил энергетического поля, совершенной при перенесении заряда:

W = mv 2 /2 = efU,

где е — заряд электрона, равный 1,602•10 -19 Кл; U — ускоряющее напряжение,. В; W — кинетическая энергия электрона, Дж; т — масса покоя электрона, равна 9,11•10 -31 кг; v— скорость электрона, м/с, откуда м/с; при U= 10 кВ v=6•10 4 км/с, а при U=40 кВ v=I,2•10 5 км/с.

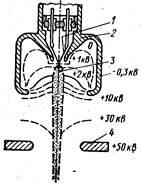

Устройство для получения потока электрона, ускорения их, концентрирования в пучок, направляемый в рабочее пространство, где электрическое поле отсутствует, называют электронной пушкой. Схема электронной пушки показана на рис ниже.

Схема расположения электродов электронной пушки

Электронная пушка представляет собой трехэлектронную систему, состоящую из вольфрамового катода 1, кольцевого анода 4 и управляющего электрода 2. Электроны, эммитируемые с нагреваемого катода, формируются в луч 3, который ускоряется за счет разности потенциалов между катодом и анодом (10— 50 кВ). Регулирование потока электронов (электронного луча) производится управляющим электродом изменением отрицательного потенциала по отношению к катоду. В объеме, где размещается электронная пушка, создается вакуум 10 -3 —10 - s Па. Эмиссия электронов с катода ограничивается объемным зарядом электронов.

Для управления электронным лучом, выходящим из электронной пушки, используют фокусирующую и отклоняющую системы, с помощью которых соответственно изменяют сечение потока (пучка) электронов и направляют его под заданным углом на обрабатываемое изделие.

Можно отметить следующие положительные свойства электронно-лучевого нагрева: высокую удельную мощность, безынерционность, отсутствие загрязнения обрабатываемого изделия.

Параметры электронного луча: К ним относятся ток электронного луча ie, ускоряющее напряжение Uy, удельная мощность q и мощность электронного луча We.

Мощность электронного луча

Если электронный луч фокусируется в пятно с диаметром d, то его удельная мощность

Удельная мощность является одним из главных параметров электронного пучка и может составлять от 10 7 до 10 12 Вт/м 2 . При испарении вещества электронным пучком в непрерывном режиме используется удельная мощность около 10 7 —10 9 Вт/м 2 . Распределение плотности тока в сечении электронного луча, подчиняется закону Гаусса:

где.rл — текущий радиус электронного луча; rн — нормальный радиус электронного луча (соответствующий плотности тока jmах/е, здесь e=2,7l; jmax — максимальная плотность тока электронного луча).

Максимальная плотность анодного тока

где me —масса электрона; eо — диэлектрическая проницаемость; L — расстояние между электродами.

Ток в электронном пучке I зависит от ускоряющего напряжения U: I=PU 3/2 , где Р — полная проводимость системы катод — анод, которая зависит от формы электродов, геометрии пушки. Эта величина носит название первианса. Для пушки с кольцевым катодом первианс обычно равен 10 -5 А/В 3/2 .

Для получения заданного отклонения и фокусировки электронного луча изменяют геометрию полюсных наконечников магнита и подбирают необходимое соотношение между напряженностью магнитного поля и ускоряющим напряжением электронной пушки. Если напряженность магнитного поля в некоторой точке известна, то радиус электронов

где В — магнитная индукция.

Удельные мощности свыше 10 9 Вт/м 2 используют главным образом при импульсном режиме работы или со сканированием пучка электронов по нагреваемой поверхности материала.

Для выбора параметров электронного луча необходимо оценить тепловой баланс и глубину проникания электронов вглубь обрабатываемого изделия. Уравнение теплового баланса электронного луча можно записать в виде

где We —- энергия, подводимая электронным лучом к испаряемому материалу; WTM — потери энергии за счет теплопроводности материала; WПЛ — расход энергии на плавление материала; WИСП — расход энергии на испарение материала; WВЭ — энергия, уносимая вторичными электронами; Wp — энергия на рентгеновское излучение.

Соударения электронов со связанными электронами обрабатываемого металла могут привести к их переходу на более удаленную орбиту с последующим возвращением на прежнее место и излучением при этом кванта электромагнитной энергии, частота которой лежит в области рентгеновского излучения.

Электроны пучка при прохождении в твердом теле могут сталкиваться со свободными электронами вещества. При этом электронам сообщается энергия, часто достаточная для выхода в вакуум. Происходит вторичная эмиссия электронов, на что затрачивается часть энергии электронов.

При взаимодействии пучка электронов с обрабатываемым изделием у его поверхности может образоваться слой с повышенным давлением паров материала. Электроны, проходя через этот слой, соударяются с молекулами пара и ионизируют их, затрачивая часть энергии.

Расчеты показывают, что потери, обусловленные лучеиспусканием, рентгеновским излучением, вторичными электронами и термоэлектронами, составляют менее 3%,.а основная доля теряемой энергииуносится отраженными электронами, количество которых определяется коэффициентомотражения Ү, зависящим от атомного номера элемента z.

При бомбардировке поверхности часть электронов проникает внутрь вещества, вступая с ним во взаимодействие. В результате происходит их торможение На глубине нескольких микрометров. Глубину проникновения электронов можно рассчитать по формуле

где а — постоянная величина; А — атомная масса; z — атомный номер; р — плотность, г/см 3 , U — напряжение, кВ.

При величине ускоряющего напряжения 100 кВ глубины проникновения электронов в алюминий и вольфрам соответственно составляют 87 и 12 мкм.

Расчеты показывают, что температура поверхности нагреваемого вещества уменьшается с увеличением энергии электронов вследствие большого выделения тепла в глубине тела.

В табл. приведены значения температур центральной зоны поверхности некоторых металлов, нагреваемых электронным лучом с различной энергией электронов при q=10 !0 Вт/м 2 .

- Басов А.М. и др. Электротехнология. Учебное пособие. – М.: Агропромиздат, 1985.

- Карасенко В.А. и др. Электротехнология. – М.: Колос, 1992.

- Кудрявцев И.Ф., Карасенко В.А. Электрический нагрев и электротехнология. Учебное пособие.- М.: Колос, 1976.

- Электронагревательные установки в сельскохозяйственном производстве. /Под общ. ред. В.Н. Растригина/. – М.: Агропромиздат, 1985.

Краткое содержание

Электронно-лучевой нагрев выполняют лучом (пучком) электронов, эмитируемых нагретым катодом, в глубоком вакууме. Устройство, формирующее электронный луч для технологического использования, называют электронной пушкой. Электроны, эмитируемые нагретым катодом пушки, ускоряются и фокусируются электрическим полем. На электрон в электрическом поле действует сила F=е ·Е, под действием которой он ускоряется и приобретает энергию:

где me, v и е - масса, скорость и заряд электрона; U - ускоряющее напряжение.

Разогнанный в электрическом поле поток электронов направляется на нагреваемый материал, при встрече с которым электроны тормозятся и

их кинетическая энергия преобразуется в теплоту. Чтобы энергия электронов не рассеивалась на молекулах газа, электронный луч создают в вакууме при давлении 10 -2 . 10 -3 Па. В зависимости от технологического назначения электронно-лучевых установок ускоряющее напряжение U изменяется от 15. 20 до 100. 200 кВ. Наиболее распространены электронно-лучевые установки с напряжением равным 20. 30 кВ.

При напряжениях больше 20 кВ торможение электронов на металлической поверхности сопровождается не только нагревом, но и рентгеновским излучением (наподобие излучения рентгеновских трубок), что требует специальных мер защиты обслуживающего персонала.

Мощность выделяемая электронным пучком в месте встречи с материалом, Р= U·I·η (где I – сила тока пучка; η – КПД). Величина мощности может иметь значение от десятков до тысяч кВт в единице объема. Площадь же сечения луча на поверхности тела 10 -3 …10 -5 мм 2 .

Основные технологические особенности электронно-лучевого нагрева заключаются в следующем: высокая концентрация мощности; нагрев материалов в вакууме, обеспечивающий высокое качество сварки и других процессов (что особенно важно для химически активных материалов); возможность плавного регулирования мощности; малоразмерная зона воздействия луча на материал (что позволяет выполнять тонкие термические операции на микродеталях).

К недостаткам электронно-лучевого нагрева относят: необходимость использования высокого вакуума; повышенная опасность при обслуживании из-за рентгеновского излучения; высокая стоимость и сложность эксплуатации оборудования. Поэтому его применяют там, где выполнить операции иными способами невозможно или должного эффекта не получается: сварка и термообработка деталей из молибдена, вольфрама, ниобия и других тугоплавких и химически активных металлов, микросварка радиодеталей, микросхем и т. п., размерная обработка деталей, нанесение покрытий.

Лазеры или оптические квантовые генераторы – источники оптического излучения, отличающегося высокой когерентностью, узкой направленностью, большой концентрацией мощности, высокой степенью монохроматичности, способностью к фокусированию.

Лазерное излучение является индуцированным. Его испускают возбужденные внешним источником энергии (системой накачки) атомы или молекулы оптически активных веществ, электроны которых при возбуждении переходят на более высокие энергетические уровни, а затем, возвращаясь в первоначальное состояние, отдают приобретенную энергию в виде лавины квантов, тождественных по направлению, частоте, фазе и поляризации фотонам возбуждающей энергии.

Энергия перехода электрона с верхнего на нижний энергетический уровень определяется законом Планка:

где Е2 - Е1 – энергия уровней, между которыми происходит переход; h = 6,62·10 -34 Дж·с - постоянная Планка; v - частота переходов, с - 1 .

Энергия излучения, которую имеет единица объема активного вещества концентрацией частиц N0, м -3 , зависит от степени инверсии активного вещества - количества N возбужденных атомов, электроны которых могут находиться на верхнем энергетическом уровне. Инверсное состояние можно описать формулой, определяющей распределение атомов по энергетическим уровням:

где E - энергия верхнего уровня; k = 1,38 ·10-23 Дж·К -1 - постоянная Больцмана.

Если считать температуру Т вещества отрицательной, ибо с понижением температуры генерация возникает при меньшей энергии накачки. Инверсное состояние называют также "состоянием с отрицательной температурой". Энергия излучения, которую потенциально имеет единица объема активного вещества, Дж·м -3 :

Особенности лазерного нагрева: наивысшая плотность мощности, известная на Земле, возможность передавать энергию лазера на расстояние и осуществлять, таким образом, бесконтактный нагрев тел; плавность регулирования интенсивности лазерного излучения и др.

Технологические особенности и свойства лазерного нагрева во многом совпадают со свойствами электронно-лучевого нагрева, схожи и области их применения. Однако лазерный нагрев имеет свои преимущества: он осуществляется на воздухе и не сопровождается рентгеновским излучением, стоимость установок лазерного нагрева меньше и они проще в обслуживании. Механизм воздействия лазерного излучения в зависимости от параметров может быть тепловым и химическим, связанным с разрывом старых и установлением новых химических связей, так как кванты энергии оптического диапазона, соизмеримы с энергией некоторых химических связей в молекулах вещества. Это свойство лазерных лучей особенно важно при использовании в селекционной работе для индуцированного мутагенеза семян с целью получения растений с комплексом хозяйственно ценных свойств, в процессе предпосевной обработки семян, дефектоскопии и прединкубационной обработки яиц, в ветеринарии.

Отмеченными особенностями объясняется более широкое распространение лазерного нагрева по сравнению с электронным. Технологические лазерные установки (ТЛУ) применяют в машиностроении и на ремонтных предприятиях для пайки, сварки, сверления, резки металлов, нанесения покрытий, поверхностной закалки стальных деталей, оплавления и прошивки отверстий в керамических изделиях, в голографии, для резки и раскроя неметаллических материалов, в научных исследованиях.

Лазер состоит из трех основных узлов: излучателя (рабочее тело), системы накачки, оптического резонатора.

Излучатель - оптически активное вещество (тело), предназначенное для преобразования энергии накачки в лазерное излучение. Активное вещество может быть твердым диэлектриком, полупроводником, жидкостью, газом. Соответственно различают твердотельные, полупроводниковые, жидкостные и газовые лазеры. Наиболее распространены твердотельные и газовые лазеры.

Система накачки предназначена для возбуждения атомов активных веществ. Накачка может выполняться электрическими разрядами (газовые лазеры), оптическим излучением с помощью специальных ламп (твердотельные и жидкостные лазеры) и другим путем.

Оптический резонатор включает систему отражательных, преломляющих, фокусирующих и других оптических элементов, служащих для взаимодействия излучения с рабочим веществом.

Для технологических целей используют газовые лазеры на аргоне, ксеноне, углекислом газе и твердотельные лазеры на неодимовых стеклах. Наибольшую мощность (до 5 кВт, а опытные образцы - до 20 кВт) имеют лазеры на углекислом газе с примесью азота и гелия (СО2-лазеры).

Лазеры работают в непрерывном и импульсном режимах. Первый характеризуется мощностью луча, второй - мощностью, длительностью, энергией импульса и частотой их повторения. СО2- лазер в непрерывном режиме имеет мощность 10. 10 2 Вт, в импульсном – 10 6 . 10 9 Вт, длительность импульсов 1. 10 мкс, частота 25. 100 Гц, КПД 8. 30 %. Наиболее высоким КПД (50. 60 %) отличаются полупроводниковые лазеры, работающие преимущественно в импульсном режиме.

Ионный нагрев металлических тел осуществляют потоком положтельных ионов низкотемпературной плазмы, создаваемой в вакууме тлещим электрическим разрядом.

Нагреваемое тело помещают в металлическую вакуумированную (давление порядка 10 -3 Па) камеру и подводят к нему отрицательный полюс источника питания постоянного тока, а к стенкам камеры - положительный полюс. В камеру подают рабочие летучие вещества: газ (аммиак, бор и др.), твердые летучие вещества, пары металлов (их получают в той же камере электродуговым испарением). Между изделием и стенками камеры возбуждают тлеющий электрический разряд. Катод - изделие нагревается потоком положительных ионов летучих присадочных веществ, извлекаемых из низкотемпературной плазмы. Ионы, устремляющиеся к изделию, не только нагревают его, отдавая запасенную в электрическом поле энергию, но и вступают с поверхностью изделия в сложные взаимодействия, поэтому ионный нагрев используют в процессах химико-термической обработки металлов, таким как:

– диффузное поверхностное упрочнение (азотирование, цементация, борирование и др.) металлических изделий (инструмента, шестерен, гильз двигателей внутреннего сгорания, коленчатых валов и др.) путем насыщения легирующими элементами слоев изделий при диффузном взаимодействии ионов с изделием, сопровождаемым нагревом. Процесс протекает при скорости диффузии ионов в металл, превышающей скорость осаждения ионов;

– поверхностное покрытие изделий путем ионно-плазменного напыления нитридов (молибдена, титана и др.), карбидов, карбонитридов и других веществ. Процесс протекает при скорости конденсации ионов, превышающей скорость их диффузного взаимодействия с подложкой.

Преимущества ионно-плазменной обработки по сравнению с химикотермической обработкой в плазменных печах состоят в повышении производительности в 8. 10 раз, уменьшении деформации и повышении износостойкости деталей в 1,5. 3 раза, режущего инструмента в 2. 10 раз, существенного снижения энергозатрат.

Установки ионного нагрева выпускают на мощности в десятки и сотни киловатт. Для возбуждения плазмы используют источники постоянного тока с выходным напряжением от десятков вольт до 1,5 кВ.

Установки электронно-лучевого, лазерного и ионного нагрева питаются от источников постоянного тока (напряжения). Общий элемент источников питания (ИП) - преобразователь переменного тока в постоянный. Различаются установки мощностью и выходным напряжением (десятки и сотни вольт в установках ионного нагрева, единицы киловольт в установках лазерного нагрева, десятки киловольт в установках электронно-лучевого нагрева).

Основные требования к источникам питания: возможность регулирования мощности; устойчивость к коммутационным перенапряжениям; обеспечение управления по заданному режиму или программе.

Структурная схема ИП включает в общем случае следующие блоки: преобразования напряжения сети в необходимое напряжение установки (повышающий трансформатор);

преобразования переменного тока в постоянный (неуправляемый или управляемый выпрямитель, фильтры, устройства стабилизации и защиты);

собственных нужд (системы накачки, поджига, фокусирования и др.); управления, регулирования, контроля.

При общих принципах структуры источники питания установок каждого вида имеют особенности, обусловленные видом вольтамперных характеристик, спецификой работы, технологическими и другими требованиями.

Электронно-лучевая сварка как сварка плавлением, при которой нагрев металла производится потоком - лучом быстродвижущихся электронов, ускоряемых электрическим полем. Устройство и принцип работы сварочной электронно-лучевой установки, ее преимущества.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 09.03.2018 |

| Размер файла | 261,0 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Электронно-лучевая сварка

1. Сущность электронно-лучевой сварки

Электронно-лучевая сварка - сварка плавлением, при которой нагрев металла производится потоком - лучом быстродвижущихся электронов, ускоряемых электрическим полем. Попадая на поверхность изделия, электроны отдают свою кинетическую энергию, превращающуюся в тепловую и нагревают металл.

Процесс обычно ведется в герметически закрытой камере, в которой поддерживается вакуум 10-1-10-3 Па. Вакуум необходим для свободного движения электронов, уменьшения числа их столкновения с газовыми молекулами в процессе ионизации. Вакуум также необходим для обеспечения чистоты наплавляемого металла, предупреждения его окисления и азотирования, уменьшения количества растворенных в нем газов. Вакуум поддерживается непрерывно работающими вакуумными насосами. Источником электронов служит накаливаемый катод, питаемый от низковольтного трансформатора. Электроны ускоряются от низковольтного трансформатора высоким напряжением 10-100 кВ; обычно применяют напряжения не более 30 кВ, т.к. при более высоком напряжении возникает значительное рентгеновское излучение и требуется дополнительная защита обслуживающего персонала.

Высокое напряжение создается специальным трансформатором с выпрямительным устройством: минус подается на катод, анодом служит свариваемое изделие. Поток электронов на пути от катода к аноду фокусируется электростатическими линзами в виде металлических колец и электромагнитными в форме катушек с железным каркасом. За счет фокусировки и изменения силы тока можно получить нагреваемую поверхность на изделии площадью 0,120 мм2. Катод и фокусирующие линзы конструктивно объединены в одно устройство, называемое электронной пушкой и создающее электронный луч. Электронный луч можно смещать отклоняющими устройствами и смещением электронной пушки; ему можно придать колебания вдоль и поперек сварного шва.

Перемещение по линии сварки осуществляется передвижением или поворотом изделия.

При интенсивной бомбардировке металла или какого-либо др. материала ускоренными электронами в высоком вакууме около 99% их кинетической энергии переходит в тепловую, расходуемую на нагрев.

Температура в месте бомбардировки достигает 5000-60000С, что достаточно для плавления металла при сварке и для тепловой обработки материалов.

Преимущество электронно-лучевой сварки:

1) Для сварки электронным лучом характерна примерно такая же концентрация энергии в пятне нагрева, что и при сварке лазером. Благодаря столь высокой концентрации количество теплоты, расходуемое на расплавление металла, при электронно-лучевой сварке в десятки раз меньше, чем при других способах. Например, для однопроходной стыковой аргоно-дуговой сварки стальных листов толщиной 4 мм необходима погонная энергия около 1260 кДж/м.

2) Другим положительным свойством электронного луча, выгодно отличающим его от остальных сварочных источников теплоты, является возможность глубокого проплавления металла благодаря тому, что электронный луч высокой интенсивности может проникать в металл на глубину в несколько миллиметров. При этом образуется узкий канал с достаточно высокой проницаемостью для электронов, заполненный металлическими парами. Давлением паров жидкий металл оттесняется к стенкам канала, а при включении или перемещении луча стекает в него, образуя после кристаллизации шов. Зона расплавления имеет форму вытянутого клина, а отношение глубины проплавления к ширине может достигать 26:1. Этот эффект называется кинжальным проплавлением. При дуговой сварке форма зоны расплавления приближается к полусфере. Толщина заготовок, свариваемых электронным лучом, может достигать от 0,01 до 100 мм и более.

Для ограничения размеров зоны проплавления и нагрева материала в зонах, прилегающих к месту сварки, а также при сварке легкоиспаряющихся металлов осуществляют подачу тока короткими мощными импульсами с частотой от 1 до 3000 Гц и продолжительностью от 0,01 до 0,00005 с.

3) Преимущество электронно-лучевой сварки и обработки заключается также в отсутствии загрязнений, попадающих в шов из окружающей среды.

4) Электронным лучом можно сваривать металлы без существенного изменения свойств литой структуры шва и рекристаллизированной зоны.

5) Обеспечивается возможность сварки разнородных металлов со значительной разницей толщин, температур плавления и др. теплофизических свойств. Например, при сварке алюминия и меди пятно луча на 2/3 располагается на медной детали и на 1/3 на алюминиевой. Соединение получается типа паяного, практически без расплавления меди. При сварке меди со сталью с небольшой нахлесткой необходимо сначала подогреть медную деталь, а затем производить сварку.

2. Устройство сварочной электронно-лучевой установки

Устройство для эмиссии электронов 1 состоит из вольфрамового катода, заключенного в кольцеобразный формирующий электрод (цилиндр Венельта), и расположенного под ним дискового анода 2 с центральным отверстием.

При нагреве катода с его поверхности излучаются электроны, формирующиеся в пучок электродом, расположенным непосредственно за катодом, и под воздействием электрического поля, создаваемого высокой разностью потенциалов между катодом и анодом, ускоряются в определенном направлении.

Магнитное поле юстировочных катушек 3, питаемых постоянным регулируемым током, направляет луч по оси катушки. Диафрагма 4 отсекает энергетически малоэффективные краевые зоны луча, а магнитная линза 5 фокусирует его в круглое пятно на поверхности заготовки. В современных установках для сварки и термической обработки электронный луч фокусируется на площади диаметром менее 0,001 см. (рис 1)

С помощью отклоняющих катушек 6 луч можно перемещать по поверхности заготовки, помещенной в вакуумную камеру. Оптическая система 7, состоящая из зеркала, объектива с осевым отверстием и микроскопа, позволяет вести наблюдение за процессом сварки при многократном увеличении. Обрабатываемая заготовка 8 устанавливается на столе 9 и перемещается с равномерной скоростью.

электронный лучевой сварка

Рис. 1. Схема электронно-лучевой установки

Важным узлом электронно-лучевой установки является камера, в которой производится сварка. Ее конструкция и размеры определяются назначением установки. Универсальные сварочные камеры имеют относительно небольшой объем и снабжаются приводными устройствами для сварки листового металла и труб. Эти устройства должны обеспечивать плавное регулирование, стабильность скорости перемещения рабочего стола, на котором крепятся свариваемые детали, и возможность вращения трубных заготовок в горизонтальной и вертикальной плоскостях. В некоторых камерах предусмотрена возможность перемещения пушки внутри камеры по горизонтали или по вертикали.

При сварке крупногабаритных заготовок, например, длинных труб, в камере с целью сокращения ее размеров предусматривают специальные вводы с вакуумными уплотнениями. Это позволяет перемещать в камере только участок стыка, в то время как обе свариваемые трубы находятся вне рабочего пространства камеры. Загрузку камеры свариваемыми заготовками можно производить с нарушением вакуума или непрерывно через шлюзовые камеры.

В зависимости от величины напряжения между катодом и анодом (ускоряющее напряжение) различают 2 типа электронно-лучевых пушек: низковольтные с ускоряющим напряжением 1030 кВ и высоковольтные с ускоряющим напряжением до 150 кВ. Ток электронного луча в установках для электронно-лучевой сварки невелик и составляет от нескольких миллиампер до единиц ампер.

1. Хренов К.К. Сварка, резка и пайка металлов. М.: Машиностроение, 1973. 408 с.

2. Акулов А.И., Бельчук Г.А., Демянцевич В.Л. Технология и оборудование сварки плавлением. М.: Машиностроение, 1977. 366с.

3. Технология и оборудование контактной сварки. Под. ред. В.Д. Орлова, М.: Машиностроение, 1986. 325 с.

5. Ерохин. А.А. Основы сварки плавлением. М.: Машиностроение, 1973. 447 с.

6. Технология и оборудование сварки плавлением. Под ред. Г.Д. Никифорова, М.: Машиностроение, 1978. 327 с.

7. Гуляев А.И. Технология точечной и рельефной сварки сталей. М.: Машиностроение, 1978. 244с.

8. Лашко С.В., Лашко Н.Ф. Пайка металлов. М.: Машиностроение, 1988. 376 с.

Подобные документы

Использование электронного луча для обработки материалов. Электронно-лучевая сварка (ЭЛС) основана на использовании для нагрева энергии электронного луча. Технологические возможности и преимущества электронно-лучевой сварки. Сварочные манипуляторы.

курсовая работа [129,0 K], добавлен 27.03.2008

Технология электронно-лучевой сварки деталей гироскопа: регламент производства работ, применяемое оборудование, приспособления, инструменты. Особенности формирования сварного шва, выбор оптимальных режимов сварки; контроль качества на герметичность.

дипломная работа [5,0 M], добавлен 22.09.2011

Технология электронно-лучевой обработки конструкционных материалов. Электронно-лучевая плавка и сварка металлов. Лазерная обработка материалов и отверстий. Ионно-лучевая обработка материалов. Ионно-лучевые методы осаждения покрытий и ионная литография.

реферат [1,3 M], добавлен 23.06.2009

Основные трудности сварки титановых сплавов. Выбор и обоснование разделки кромок. Специальные технические мероприятия для удаления горячих трещин и пористости в швах. Сущность электронно-лучевой сварки. Особенности автоматической сварки в защитных газах.

курсовая работа [717,1 K], добавлен 02.12.2013

Химический состав, механические, физические и технологические свойства сплава ВТ20 и его свариваемость. Виды сварки титановых сплавов и их характеристика. Ручная аргонодуговая сварка плавящимся и неплавящемся электродом. Сварка в контролируемой атмосфере.

Электронным лучом (пучком) называют остросфокусированный поток ускоренных электронов. Поток электронов, эмитированный катодом, ускоряется в вакууме разностью потенциалов между катодом и анодом, а затем фокусируется в пятно малых размеров (диаметр от сотых долей до нескольких миллиметров).

При торможении ускоренных электронов вблизи поверхности металлического тела их кинетическая энергия превращается в тепловую. Чем больше плотность мощности в месте торможения пучка, тем больше локальный разогрев.

В зависимости от ускоряющего напряжения и свойств металла электроны могут проникать в вещества на глубину нескольких десятков микрометров. Электрон испытывает многократные столкновения и теряет энергию, причем меняются скорость и направление его движения. Угол вероятного отклонения электрона после соударения возрастает с уменьшением скорости электрона, в результате на конечном участке пути электрон растрачивает основную часть своей энергия. Таким образом, электронный нагрев происходит в самом веществе; в отличие от обычных, широко применяемых в производстве источников теплоты, нагревающих поверхности металла. Наиболее интенсивное тепловыделение наблюдается на глубине пробега электрона.

Электронно-лучевой нагрев применяется для обработки тугоплавких и активных химических металлов, сварка, испарения металлов и оксидов, выращивания монокристаллов, металлизации, напыления и т. д.

С технологической точки зрения основными преимуществами электронно-лучевого нагрева является:

§ возможность в широких пределах плавно изменять удельную энергию в зове нагрева;

§ большую удельную мощность (от десятков ватт до нескольких мегаватт) в месте взаимодействия электронного луча с обрабатываемым изделием;

§ возможность управления пространственным положением луча с помощью магнитной системы;

§ возможность использования вакуума как рабочей среды;

§ возможность получения малоразмерной (прецизионной) зоны воздействия электронного луча на обрабатываемый материал.

К недостаткам этого вида нагрева следует отнести, прежде всего, необходимость обеспечения высокого вакуума, а также сложность изготовления, эксплуатации и высокую стоимость электронно-лучевого оборудования.

В электронном луче ускоренные электроны приобретают кинетическую энергию пропорциональную их скорости, которую они передают веществу при бомбардировке обрабатываемого объекта. Электроны теряют свою энергию при столкновении с молекулами и атомами вещества, поэтому в пространстве рабочей камеры должен поддерживаться глубокий вакуум, который необходим также для защиты катода от бомбардировки положительными ионами.

Вышедший из катода электронной пушки электрон ускоряется в электрическом поле и приобретает энергию Wе (эВ)

где mе и ео – масса и заряд электрона; U – пройденная электроном разность потенциалов, В.

Излучаемые катодом электроны ускоряются в электрическом поле и формируются электрическими и магнитными полями в электронный луч. Мощность электронного луча

где Iл – ток луча. A; Uy – ускоряющее напряжение, В.

Удельная мощность в луче

где Sл и rл – поперечное сечение и радиус луча на обрабатываемой поверхности.

Сформированный пучок проходит через рабочую камеру и попадает на поверхность обрабатываемого объекта. Скорость электронов при попадании на поверхность детали

Глубина проникновения электронов (м) с энергией 5-100 эВ, что имеет место в электронно-лучевых установках (ЭЛУ), может быть определена по формуле Шонланда;

где γ – плотность вещества, мишени, .

Следовательно, в ЭЛУ глубина проникновения электронов и протяженность зоны интенсивного выделения тепловой энергии составляет около 10 -6 м, и для твердых тел нагрев является чисто поверхностным. Мощность рентгеновского излучения в энергетическом балансе ЭЛУ составляет доли процента и его можно не учитывать. Однако его биологическое воздействие представляет опасность для обслуживающего персонала. Поэтому при конструировании и изготовлении ЭЛУ должны быть предусмотрены специальные меры по защите обслуживающего персонала от воздействия рентгеновского излучения.

Рассмотрим явления, связанные с вторичной эмиссией электронов с бомбардируемой электронным лучом поверхности металла. Значительно перегретая (на 200-1000 К) выше температуры плавления поверхность ванны расплавленного металла представляет собой мощный источник термоэлектронной эмиссии. Мощность (Вт) термоэлектронной эмиссии, уносимая потоком электронов

где Iтэ – ток термоэлектронной эмиссии, А;

е0 – заряд электрона;

φ – работа выхода электрона, эВ;

k – постоянная Больцмана;

Т – температура в К.

Несмотря на малую мощность термоэлектронной эмиссии, ее ток, поглощаемый стенками камеры, может достичь десятков и сотен ампер, поэтому ЭЛУ должна быть надежно заземлена. Часть электронов луча отражается от поверхности металл и поглощается стенками камеры. Это приводит к большим потерям мощности электронного луча (для легких металлов 5-10 %; для тяжелых – 15-20 %) и значительно влияет на энергетический баланс ЭЛУ.

В камерах ЭЛУ происходят сложные процессы взаимодействия электронов луча с атомами остаточных и выделяющихся в процессе плавки и нагрева газов, с атомами металлических паров, находящихся над поверхностью расплавленного металла и т. п. Во всех ЭЛУ имеются общие системы, сходные по своему функциональному назначению и принципу действия. Среди них можно выделить два комплекса - энергетический и электромеханический.

Энергетический комплекс. ЭЛУ включает в себя электронную пушку с блоками питания и управления лучом. Электронная пушка – устройство, в котором эмитируемый катодом пучок электронов формируется в электрическом и магнитном полях в луч, который ускоряется в электрическом поле, выводится через отверстие в аноде и направляется на нагреваемый объект.

Промышленность выпускает ЭЛУ различного типа, предназначенные для плавления металла. В качестве плавильных устройств широкое применение получили ЭЛУ с аксиальной пушкой (рис.3.1).

Рис.3.1. Схема ЭЛУ с аксиальной пушкой: 1 – катод вспомогательный,

2 – катод основной, 3 – анод, 4 – магнитная система, 5 – лучепровод,

6 – электрод-заготовка, 7 – кристаллизатор с охлаждающей жидкостью,

8 – переплавленный металл, 9 – электронный луч, 10 – катодная камера,

11 – плавильная камера

Аксиальная пушка образует сильно сфокусированный электронный луч. В ней имеется два катода. Основной катод 2 выполненный в виде массивной вогнутой снизу вольфрамовой пластины. Он разогревается до 2300-2500 К электронной бомбардировкой от вспомогательного катода 1, который выполнен в виде нагретой током вольфрамовой спирали.

Между катодами 1 и 2 прикладывается напряжение 3,5-5,0 кВ. Вспомогательный катод 1 имеет отрицательный потенциал относительно основного катода 2, так что основной катод является анодом для вспомогательного катода. Анод 3 имеет специальную форму для создания в пространстве между ним и катодом 2 такого электрического поля, которое сфокусировало бы электронный пучок 9 так, чтобы он практически весь проходил через отверстие анода 3.

Пройдя через анод 3, электронный луч 9 попадает в лучепровод 5, соединяющий катодную камеру 10 с плавильной камерой 11 установки, в которой находится переплавляемый электрод 6. Он может перемещаться горизонтально: его можно вводить под пучок электронов или выводить из-под него. Часть электронного луча 9 проходит мимо электрода заготовки 6 и попадает на поверхность ванны жидкого металла 8, расположенной в кристаллизаторе 7 в нижней части плаваильной камеры 11.

Лучепровод должен защищать катодный узел от прорыва в него газов из плавильной камеры. С этой целью лучепровод снабжен откачивающим насосом, кроме того, имеются насосы, откачивающие газы и пары из катодного узла и плавильной камеры. В лучепроводе производится дополнительная магнитная фокусировка с помощью магнитных линз 4, поскольку, на своем пути через лучепровод электронный пучок расширяется. ЭЛУ с аксиальными пушками работают при ускоряющем напряжении 30-40 кВ.

Плавильные ЭЛУ применяются, главным образом, для переплавки стали, молибдена, ниобия и других тугоплавких и химически активных металлов. Их мощность составляет от 50 до 2000 кВт. ЭЛУ для сварки выпускаются с остросфокусированным лучом и работают при ускоряющем напряжении 70-100 кВ.

Для питания ЭЛУ используются высоковольтные источники питания постоянного тока. Они состоят из повышающих трансформаторов и высоковольтных выпрямителей, собираемых на полупроводниковых элементах (диоды, тиристоры). На крупных установках для стабилизации тока пучка применяются параметрические источники тока.

Катод является одним из основных узлов электронной пушки. Для них катоды изготавливают из тугоплавких металлов (вольфрама, тантала, молибдена), оксидов редкоземельных металлов (циркония, лантана), а также интерметаллических соединений. Металлические катоды прямого нагрева применяются при небольших токах эмиссии (до20мА), а косвенного нагрева - при больших токах (100-200 мА). Заданная сходимость электронного луча обеспечивается подбором конфигурации катодного электрода и анода. После прохождения анода электроны движутся в пространстве, в котором отсутствует электрическое поле. Поскольку электронный луч обладает объемным пространственным зарядом, вследствие столкновения электронов происходит расфокусировка луча. Поэтому после электростатической фокусировки луч фокусируется также электромагнитной линзой, которая представляет собой катушку в магнитопроводе, питающуюся от выпрямителя, обеспечивающего стабильное напряжение и минимальную пульсацию.

Из всех видов электрических печей ЭЛУ являются наиболее сложным комплексом электротехнического оборудования. В системах электроснабжения ЭЛУ выделяются основные и вспомогательные цепи. К основным цепям относятся: цепь накала катода питания преобразователя постоянного тока, а также питания, получения, измерения и контроля вакуума. К вспомогательным цепям относятся цепь фокусировки, отклонения и развертки электронного луча.

Электромеханический комплекс состоит из рабочей камеры, вакуумной системы, системы позиционирования и перемещения заготовки, системы наблюдения за ходом процесса, системы защиты оператора от рентгеновского излучения и ряда вспомогательных устройств и механизмов. Конструкция систем позиционирования и перемещения заготовок определяется видом операций. Наиболее простые устройства применяются при электронно-лучевой плавке для вытягивания слитка. Самые сложные системы используются при размерной обработке: они обеспечивают пять или шесть видов различных перемещений с погрешностью позиционирования 1-5 мкм.

Читайте также: