Электронно лучевая литография реферат

Обновлено: 30.06.2024

В последние два десятилетия происходило исключительно быстрое развитие технологии и областей применения микроэлектроники. Микроэлектроника достигла уровня, в настоящее время определяющего практически все аспекты гражданской и военной электронной аппаратуры. Микроэлектроника **, в частности интегральные схемы, уже вызвала глубокие изменения в самых различных областях техники — ЭВМ, управляющих систем в промышленности, электроники военного применения, наручных часов, автомобилей и фотоаппаратов. Существенно уменьшены, особенно в последние годы, размеры микроэлектронных приборов, улучшены их характеристики: например, схемы на транзисторах могут работать с рабочей частотой свыше 1 ГГц, хотя еще сравнительно недавно ставилась -задача достичь частоты 10 МГц.

Несмотря на столь быструю эволюцию, во многих областях требуются еще более высокие параметры (в частности, меньшая потребляемая мощность и большее быстродействие) и большая функциональная плотность компонентов; во всех случаях необходимы более высокая надежность и меньшая стоимость. Чтобы удовлетворить эти требования, в микроэлектронной промышленности вынуждены внедрять новейшие методы обработки, изготовления и управления (контроля) технологическими процессами. Одним из наиболее перспективных способов достижения этих целей является уменьшение размеров приборов — создание ИС с повышенной функциональной плотностью компонентов. Такие ИС позволяют увеличить рабочую частоту и снизить потребляемую мощность. Повышение выхода годных структур, связанное с уменьшением размеров кристаллов (при сохранении большого числа выполняемых функций), приводит к снижению стоимости и предположительно к повышению надежности.

Таким образом, увеличение функциональной плотности является и целью, и стимулом развития технологии. Современный процесс оптической ФЛ может быть назван краеугольным камнем технологии изготовления ИС. Однако в ряду основных технологических процессов изготовления ИС фотолитография характеризуется наименьшим выходом годных. Помимо этого, ФЛ как метод формирования рисунка не может обеспечить требуемых параметров и функциональной плотности компонентов в разработке новейших микроэлектронных приборов. Поэтому необходим новый, отличный от ФЛ процесс формирования рисунка, которому в свою очередь требуются новые дополняющие технологические процессы. Для достижения желаемых параметров, стоимости и надежности необходимы также сложнейшие методы технологического контроля в сочетании с автоматизацией процессов изготовления и управления ими с помощью процессоров.

Большими возможностями для решения перечисленных задач обладают разные виды излучений с большой энергией, в частности электронное, ионное и лазерное [7, 9—11, 62]. Так, ионные пучки можно применять для внедрения атомов примеси в полупроводник в дополнение к диффузии или взамен нее. С помощью электронного луча можно формировать рисунок в слое резиста. В настоящее время для этого применяют фотолитографию. С помощью лазерного и электронного лучей можно проводить отжиг дефектов кристаллической структуры пластин с лучшими результатами, чем в высокотемпературных печах. Преимуществом использования в технологических процессах и для исследовательских целей пучков (особенно пучков заряженных частиц) является их способность производить то же действие, какое обеспечивают традиционные методы, но качественно иным путем.

Поэтому можно ожидать существенных изменений получаемых результатов, и эти ожидания оправдываются на практике.

Например, лазерные лучи и ионные пучки успешно применяются для подгонки номиналов пленочных резисторов и ионного легирования соответственно.

Электронный луч можно применять для создания рисунков с меньшими размерами и лучшей разрешающей способностью по сравнению с самым совершенным фотолитографическим процессом. Есть основания считать, что достаточно скоро удастся ослабить действие факторов, ухудшающих выход годных структур, снизить плотность дефектов в структуре и создать электронно-лучевые установки (ЭЛУ) для экономически эффективного производства приборов. Технология ЭЛЛ выходит из стен лаборатории и внедряется в производство, она дает начало новому поколению литографических процессов и высокоэффективных средств для изготовления микроэлектронных приборов.

Цель этой книги — описать технологические процессы и оборудование для литографии с высокой разрешающей способностью, используемые при изготовлении микроэлектронных приборов, а также определить ее место в общем технологическом цикле.

МЕТОДЫ РЕПРОДУЦИРОВАНИЯ.

Если быстродействующие полупроводниковые приборы и интегральные схемы можно изготавливать непосредственным электронно-лучевым экспонированием в небольших объемах (по современным производственным нормам), то при массовом производстве сложных приборов экономически выгоднее применять шаблоны, полученные с помощью электронно-лучевой литографии. Ясно, что методика репродуцирования должна обеспечивать примерно одинаковую с электронно-лучевым экспонированием разрешающую способность.

Четыре наиболее перспективных метода репродуцирования с высокой разрешающей способностью приведены на рис. 5. Они основаны на бесконтактном репродуцировании рисунка шаблона с помощью электронного (рис. 5, а, б) или рентгеновского (рис 5, в) луча. Среди этих проекционных методов рентгенолитографии присущи минимальные дифракционные искажения, и она обеспечивает наиболее высокую разрешающую способность.

В лабораторных условиях методом электронной проекции с фотокатодом получены линии шириной 0,5 мкм на поле 75 мм [45] и методом рентгенолитографии — линии шириной 0,1 мкм [24]. Целесообразно использовать шаблоны, полученные с помощью ЭЛЛ, и в проекционной ФЛ с зеркальной системой (см. рис. 5, г) в сочетании с УФ излучением, чтобы свести к минимуму эффекты дифракции.

В заключение следует подчеркнуть, что шаблоны с субмикронными размерами элементов рисунка необходимо изготавливать только с помощью ЭЛЛ.

СОВМЕСТИМЫЕ ПРОЦЕССЫ.

Создание рисунка с высокой разрешающей способностью в слое резиста с помощью электронно-лучевого экспонирования представляет лишь первый шаг в изготовлении прибора или шаблона. После создания рисунка в слое резиста на подложке последующие процессы легирования, селективного травления окисла, создания рисунка металлизации необходимо выполнять с использованием методов, сохраняющих высокую разрешающую способность рисунка.

Поэтому для каждого современного технологического процесса должен быть разработан его аналог, обеспечивающий высокую разрешающую способность, особенно в тех случаях, когда общепринятый процесс характеризуется явно недостаточной разрешающей способностью (например, химическое травление). Так, хорошо отработанный процесс плазменного травления позволяет удалять окисел или металл с меньшим растравливанием, чем при жидкостном химическом травлении; разрешение края рисунка может быть таким же, как и слоя резиста. Ионная имплантация позволяет создавать легированные области с меньшим (хотя не обязательно нулевым) боковым уходом размеров по сравнению с диффузией. Обычные процессы жидкостного химического травления и диффузии все еще применяют для изготовления приборов с большой плотностью размещения элементов, однако в основном их используют на этапах создания тех элементов, где не требуется высокая разрешающая способность.

Поэтому технология изготовления микроэлектронных приборов с большой плотностью размещения элементов должна включать последовательные совместимые процессы, обеспечивающие высокую разрешающую способность.

ЗАКЛЮЧЕНИЕ.

Совершенно очевидно, что электронно-лучевая литография не может просто заменить фотолитографию — слишком велика разница в процессах химической обработки, методах переноса рисунка и способах совмещения. Миниатюризация электронных устройств приводит к необходимости изменения всей их структуры. Из сказанного следует, что внедрение в производство ЭЛЛ приведет к существенным изменениям технологического цикла в целом.

Высокие требования к разрешающей способности усложняют применение ЭЛЛ. Например, существуют тонкие краевые эффекты, проявляющиеся в зависимости от метода травления. Их необходимо учитывать при формировании рисунка. Эта задача весьма актуальна при стремлении разработчиков ИС к увеличению отношения высоты к ширине топологических элементов. Кроме того, для сохранения процента выхода годных необходимо, чтобы точность совмещения и воспроизведения ширины линий росла пропорционально уменьшению размеров элементов. Даже небольшие флуктуации дозы облучения или небольшие изменения условий проявления резиста могут привести к изменению как профиля элементов топологии, так и ширины линий.

Многие задачи этого круга уже решены. Размещение на кристалле тестовых структур позволило оперативно корректировать режим экспонирования, степень пере- или недопроявления, а также точность совмещения.

Созданы резисты, совместимые с различными методами переноса изображения. Для обеспечения высокой точности совмещения разработаны несколько типов меток совмещения и множество алгоритмов выполнения этой операции. Разработаны также подробные алгоритмы всего процесса с учетом особенностей и различий отдельных этапов.

В настоящей главе обсуждены некоторые методы электроннолучевой литографии, описаны способы построения массивов данных о топологии и рассмотрены методы состыковки полей сканирования при изготовлении ИС с большой площадью кристалла.

Обзор электронных устройств, выполняемых методами ЭЛЛ, иллюстрирует диапазон возможностей этого технологического метода. К этим устройствам относятся биполярные и МДП-транзисторы, приборы на ПАВ, ЦМД, ИС. При их производстве возникают проблемы специфического характера, поддающиеся, впрочем, разрешению. Установлено, что облучение электронами влияет на параметры изготавливаемых изделий, однако термическая обработка устраняет этот эффект.

Все сказанное преследовало цель показать возможность применения электронно-лучевой литографии в разных областях производства изделий электронной техники. Исследования готовых приборов выявили новые закономерности, свойственные устройствам смалыми размерами элементов. Практически все опытные образцы приборов, сделанные с помощью ЭЛЛ, имеют преимущество перед обычными по быстродействию и потребляемой мощности. Это обстоятельство содействует росту интереса к ЭЛЛ, подтверждаемому большим числом работ, опубликованных в последние несколько лет.

Содержание

ВВЕДЕНИЕ.. 1

Глава 1. ЭЛЕКТРОННО-ЛУЧЕВАЯ ЛИТОГРАФИЯ.. 4

1.1 ФОРМИРОВАНИЕ РИСУНКА ЭЛЕКТРОННЫМ ЛУЧОМ. 4

1.2 МЕТОДЫ РЕПРОДУЦИРОВАНИЯ. 10

1.3. СОВМЕСТИМЫЕ ПРОЦЕССЫ. 12

1.4 ПРЕИМУЩЕСТВА ЛИТОГРАФИИ С ВЫСОКОЙ РАЗРЕШАЮЩЕЙ СПОСОБНОСТЬЮ. 13

Глава 2. ТИПЫ ПРИБОРОВ, НАИБОЛЕЕ ПОДХОДЯЩИЕ ДЛЯ ЭЛЕКТРОННО-ЛУЧЕВОЙ ЛИТОГРАФИИ. 14

2.1 ЗАВИСИМОСТЬ ПАРАМЕТРОВ ОТ РАЗМЕРОВ ЭЛЕМЕНТОВ. 16

Глава 3. ОГРАНИЧЕНИЯ ЭЛЕКТРОННО-ЛУЧЕВОЙ ЛИТОГРАФИИ. 20

3.1 ОГРАНИЧЕНИЯ, СВЯЗАННЫЕ С РЕЗИСТОМ. 21

3.2 НАСТОЯЩЕЕ И БУДУЩЕЕ ТЕХНОЛОГИИ. 24

ЗАКЛЮЧЕНИЕ. 30

ВВЕДЕНИЕ

В последние два десятилетия происходило исключительно быстрое развитие технологии и областей применения микроэлектроники. Микроэлектроника достигла уровня, в настоящее время определяющего практически все аспекты гражданской и военной электронной аппаратуры. Микроэлектроника **, в частности интегральные схемы, уже вызвала глубокие изменения в самых различных областях техники — ЭВМ, управляющих систем в промышленности, электроники военного применения, наручных часов, автомобилей и фотоаппаратов. Существенно уменьшены, особенно в последние годы, размеры микроэлектронных приборов, улучшены их характеристики: например, схемы на транзисторах могут работать с рабочей частотой свыше 1 ГГц, хотя еще сравнительно недавно ставилась -задача достичь частоты 10 МГц.

Несмотря на столь быструю эволюцию, во многих областях требуются еще более высокие параметры (в частности, меньшая потребляемая мощность и большее быстродействие) и большая функциональная плотность компонентов; во всех случаях необходимы более высокая надежность и меньшая стоимость. Чтобы удовлетворить эти требования, в микроэлектронной промышленности вынуждены внедрять новейшие методы обработки, изготовления и управления (контроля) технологическими процессами. Одним из наиболее перспективных способов достижения этих целей является уменьшение размеров приборов — создание ИС с повышенной функциональной плотностью компонентов. Такие ИС позволяют увеличить рабочую частоту и снизить потребляемую мощность. Повышение выхода годных структур, связанное с уменьшением размеров кристаллов (при сохранении большого числа выполняемых функций), приводит к снижению стоимости и предположительно к повышению надежности.

Таким образом, увеличение функциональной плотности является и целью, и стимулом развития технологии. Современный процесс оптической ФЛ может быть назван краеугольным камнем технологии изготовления ИС. Однако в ряду основных технологических процессов изготовления ИС фотолитография характеризуется наименьшим выходом годных. Помимо этого, ФЛ как метод формирования рисунка не может обеспечить требуемых параметров и функциональной плотности компонентов в разработке новейших микроэлектронных приборов. Поэтому необходим новый, отличный от ФЛ процесс формирования рисунка, которому в свою очередь требуются новые дополняющие технологические процессы. Для достижения желаемых параметров, стоимости и надежности необходимы также сложнейшие методы технологического контроля в сочетании с автоматизацией процессов изготовления и управления ими с помощью процессоров.

Большими возможностями для решения перечисленных задач обладают разные виды излучений с большой энергией, в частности электронное, ионное и лазерное [7, 9—11, 62]. Так, ионные пучки можно применять для внедрения атомов примеси в полупроводник в дополнение к диффузии или взамен нее. С помощью электронного луча можно формировать рисунок в слое резиста. В настоящее время для этого применяют фотолитографию. С помощью лазерного и электронного лучей можно проводить отжиг дефектов кристаллической структуры пластин с лучшими результатами, чем в высокотемпературных печах. Преимуществом использования в технологических процессах и для исследовательских целей пучков (особенно пучков заряженных частиц) является их способность производить то же действие, какое обеспечивают традиционные методы, но качественно иным путем.

Поэтому можно ожидать существенных изменений получаемых результатов, и эти ожидания оправдываются на практике.

Например, лазерные лучи и ионные пучки успешно применяются для подгонки номиналов пленочных резисторов и ионного легирования соответственно.

Электронный луч можно применять для создания рисунков с меньшими размерами и лучшей разрешающей способностью по сравнению с самым совершенным фотолитографическим процессом. Есть основания считать, что достаточно скоро удастся ослабить действие факторов, ухудшающих выход годных структур, снизить плотность дефектов в структуре и создать электронно-лучевые установки (ЭЛУ) для экономически эффективного производства приборов. Технология ЭЛЛ выходит из стен лаборатории и внедряется в производство, она дает начало новому поколению литографических процессов и высокоэффективных средств для изготовления микроэлектронных приборов.

Цель этой книги — описать технологические процессы и оборудование для литографии с высокой разрешающей способностью, используемые при изготовлении микроэлектронных приборов, а также определить ее место в общем технологическом цикле.

Глава 1. ЭЛЕКТРОННО-ЛУЧЕВАЯ ЛИТОГРАФИЯ

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Размеры элементов в ФЛГ процессе принципиально ограничены длиной волны используемого излучения. Для дальнейшего уменьшения элементов ИС необходимо применение электронно-лучевой и рентгеновской литографии.

Применение электронно-лучевой литографии (ЭЛГ) позволяет:

· получать элементы рисунка с размерами менее или равными 0,01 мкм;

· с высокой точностью контролировать дозу электронного пучка, падающего на резист и подложку;

· легко отклонять и модулировать электронный пучок с высокой точностью электрическими и магнитными полями;

· формировать в ряде случаев топологию схемы непосредственно на пластине;

· автоматизировать технологию создания топологического рисунка.

Достоинства и основы метода ЭЛГ. ЭЛГ, благодаря чрезвычайно малой длине волны ускоренных электронов, отличается практически отсутствием дифракции и, как следствие, высокой разрешающей способностью. Длина волны электрона (им) определяется соотношением:

где — масса и заряд электрона, — ускоряющее напряжение, В.

При ускоряющих напряжениях от 10 2 до 10 4 В меняется от 0,1 до 0,01 нм. Системы ЭЛГ обладают также высокой глубиной резкости, что снижает требования к плоскостности подложек. Экспонирование выполняется в вакуумных установках, это обеспечивает чистоту. Передача топологии по алгоритму, заложенному в память ЭВМ, позволяет выполнять экспонирование без применения шаблонов.

Электронное экспонирование основано на нетермическом взаимодействии ускоренных электронов с электронорезистом. Обладая большой энергией, электроны разрывают почти все химические связи на своем пути. Одновременно происходит поперечное сшивание молекул.

Чувствительность электронорезистов определяется дозой заряда, при которой для позитивного резиста облученные участки проявляются на полную глубину слоя, а для негативного – на облученных участках после проявления остается 0,5 исходной толщины. Чувствительность зависит от энергии электронов, типа проявителя, условий проявления, толщины резиста и др. Рассеяние электронов в слое резиста, отражение от подложки, а также влияние электронов, рассеянных от близко экспонируемых участков (эффект близости), увеличивают и искажают экспонируемую область. Размер ее в глубине слоя больше, после проявления стенки окна имеют отрицательный наклон. С увеличением энергии электронов чувствительность возрастает, а разрешение падает из-за увеличения рассеяния. Другой фактор, ограничивающий разрешающую способность, – набухание резистов при проявлении, наблюдаемое в большей степени у негативных резистов.

Электронорезисты – в основном органические материалы с большой молекулярной массой, имеющие высокую прозрачность в видимом и УФ-свете. Позитивные резисты изготавливают на основе полиметилметакрилата (ПММА) и полибутенсульфона (ПБС), негативные – на основе полиглицидилметакрилата (ГМА). В наименовании марки: ЭРП – электронорезист позитивный, ЭРН – электронорезист негативный.

В отличие от нейтрального фотона (оптического и рентгеновского излучений) электрон заряжен, что позволяет с помощью электронной оптики, т. е. электрическими и магнитными полями, ускорять, фокусировать электроны и отклонять полученный электронный луч. Применяют два метода экспонирования: сфокусированным единичным лучом круглого, квадратного или прямоугольного сечения, перемещаемым по заданной программе (сканирующая ЭЛГ), и проецированием изображения шаблона в масштабе 1:1 или от 10: 1 до 30: 1 с помощью широкого пучка электронов на всю подложку или ее участок (проекционная ЭЛГ).

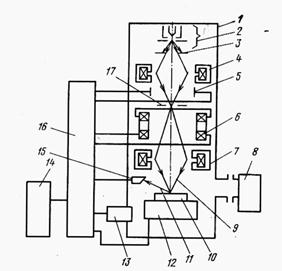

Сканирующая ЭЛГ. Сформированный в вакуумной камере установки (рис. 9.14) электронный луч фокусируется в плоскость подложки со слоем электронорезиста. Сканирование луча по поверхности слоя резиста осуществляется системой управления. Экспонирование слоя резиста производится отдельными участками – кадрами. Сканирование можно проводить двумя способами (рис.9.15). При растровом сканировании луч перемещается по всей поверхности кадра, включаясь и выключаясь в нужных местах в соответствии с запрограммированной топологией. Более производительно векторное сканирование: луч перемещается только в местах, соответствующих элементу топологии, включаясь в момент перехода к следующему элементу.

|

| Рис. 9.14. Схема вакуумной установки для сканирующей ЭЛГ: 1 – вакуумная камера; 2– электронная пушка; 3–квадратная диафрагма; 4 – линза конденсора; 5 – отклоняющие пластины гашения луча; 6 – отклоняющие обмотки; 7 – проекционная линза; 8 – вакуумная система; 9 – электронный луч; 10– подложка; 11 – вторичные электроны; 12– система перемещений подложки; 13 – прецизионный датчик перемещений; 14 – устройстве ввода информации; 15 – датчик вторичных электронов; 16 – система управлении; 17 – диафрагма |

|

| Рис. 9.15. Схема растрового (а) и векторного (б) сканировании луча |

Основной недостаток метода – низкая производительность из-за большого времени экспонирования, так как при уменьшении диаметра луча необходимо снижать его ток и увеличивать число строк сканирования. Этот метод приемлем только при формировании изображения незначительного числа топологических элементов, имеющих одинаковые размеры, например при создании изображения контактных окон. В противном случае операция экспонирования кремниевой пластины диаметром 125 мм может протекать в течение нескольких часов

Проекционная ЭЛГ. При проецировании топологии с сохранением масштаба используется шаблон-фотокатод, при проецировании с уменьшением масштаба как шаблон-катод, так и свободная маска из металлической фольги.

|

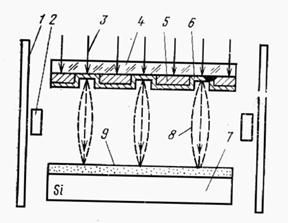

| Рис. 9.16. Система проеиционного электронного экспонирования с сохранением масштаба: 1 – отклоняющая система; 2– фокусирующая система; 3 – УФ излучение; 4 – кварцевая основа шаблона – фотокатода; 5–диоксид титана; 6–пленка палладия; 7 – подложка; 8–поток электронов; 9 – слой электронорезиста |

Проекционное экспонирование с сохранением масштаба позволяет одновременно облучать всю поверхность подложки (рис. 9.16). Фотокатод представляет собой полированную кварцевую пластину, на поверхности которой выполнен рисунок в масштабе 1: 1 из слоя непрозрачного для УФ-излучения (хром, диоксид титана). Поверх этого слоя нанесена сплошная пленка материала с высокой фотоэмиссией (палладий, иодид цезия). Фотокатод со стороны кварца облучают ультрафиолетом, с обратной стороны с участков, не покрытых маскирующей пленкой, эмиттируют фотоэлектроны. Далее они ускоряются электрическим полем и с помощью фокусирующей системы проецируют изображение катода на слой электронорезиста. В конструкции установки предусмотрена отклоняющая система, которая позволяет смещать проецируемое изображение в плоскости подложки и тем самым обеспечивать совмещение.

Совмещение производится по изменению рентгеновского излучения на непрозрачных метках-углублениях. Рентгеновское излучение возникает при соударении ускоренных электронов с кремниевой подложкой и проходит через нее. Сигнал рассогласования изображения шаблона и подложки регистрируется датчиками.

Срок службы фотокатодов больше, чем фотошаблонов. Производительность процесса сравнима с производительностью фотолитографии.

К недостаткам относятся сложности совмещения и изготовления прецизионных фотокатодов.

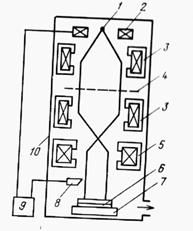

Проекционное экспонирование с уменьшением масштаба выполняется на полях в несколько миллиметров. Источником электронов может являться термокатод электронной пушки или фотокатод-шаблон. В системах с термокатодами (рис. 9.17) используются шаблоны из металлической фольги. Уменьшенное изображение шаблона проецируется на подложку. Затем перемещается столик, и так до полного экспонирования всего слоя электронорезиста.

|

| Рис. 9.17. Система проекционного электронного экспонирования с уменьшением масштаба: 1 – источник электронов; 2 – отклоняющая система; 3– линза конденсатора; 4 – теневой шаблон из фольги; 5 – проекционная линза; 6 – подложка со слоем электронорезиста; 7– подложкодержатель; 8–датчик отражения электронов; 9–система обработки сигнала; 10 – вакуумная камера |

Совмещение выполняется в режиме сканирования острофокусированного луча, как и при сканирующей ЭЛГ. Экспонирование с уменьшением масштаба позволяет получать размер элемента до 0,25 мкм. Производительность процесса выше, чем при сканирующем экспонировании (менее 1 с на одно поле).

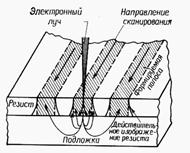

Формирование элементов топологии заданных размеров с малым отклонением от номинальных значений (менее ±10%) требует нескольких перемещений электронного луча, при этом промежутки между двумя соседними положениями луча равны половине ширины луча. Доза экспонирования одного участка пластины воздействует на процесс экспонирования соседних областей, что приводит к размытию профиля распределения энергии экспонирования. Это явление в ЭЛГ получило название эффекта близости.

Суть этого эффекта: при проникновении электронного луча в резист и расположенную под ним подложку электроны подвергаются упругому и неупругому рассеянию. Неупругие столкновения электронов с атомами резиста и подложки приводят к потере энергии, упругие столкновения вызывают изменение направления движения электронов. Следовательно, падающие на пластину электроны рассеиваются по мере их проникновения в подложку, покрытую резистом, до тех пор, пока не потеряют свою энергию или не покинут пластину в результате столкновений, приводящих к обратному рассеянию.

Электроны обратнорассеянные из подложки, передают резисту энергию излучения на расстоянии в несколько микрометров от центра экспонирующего луча. Поскольку резист суммирует вклады энергии от всех окружающих областей, доза экспонирования, полученная одним штрихом, воздействует на процесс экспонирования соседних штрихов.

На рис. 9.18 показано действие этого эффекта. Линейная топология, представленная на рисунке заштрихованными областями, сформирована сканированием электронного луча вдоль трех линий. При проникновении электронов в резист их рассеяние приводит к размытию профиля распределения энергии экспонирования. Следовательно, изображение, проявленное в резисте, будет иметь размеры, большие по сравнению с размерами, определяемыми падающим электронным лучом.

|

| Рис. 9.18. Эффект рассеяния электронов в покрытой резистом подложке |

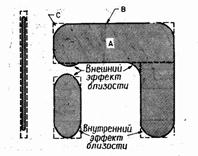

В экспонирование центральной области элемента большого размера (точка А на рис. 9.19) вносят вклад все электроны, экспонирующие соседние области. Резист в точке В получает, однако, только половину энергии экспонирования точки А, а резист в точке С (в углу элемента) — только 1/4 энергии экспонирования точки А. Изображение на резисте обычно проявляется до тех пор, пока ширина элемента рисунка не станет равной ширине, заложенной в конструкции схемы, т. е. до точки В.

|

| Рис. 9.19. Внешние и внутренние эффекты близости при экспонировании электронным. лучом,: вызванные рассеиванием электронов |

Заштрихованная область на рисунке представляет собой проявленное изображение элемента схемы. Из-за эффектов близости углы элемента не проявляются до положений, определенных конструкцией элемента. Такое явление называют внутренним эффектом близости. Воздействие этого эффекта приводит к тому, что элементы различного размера воспроизводятся по-разному. Элементы, обладающие большой длиной и малой шириной, после проявления имеют размеры, меньшие, чем это определено конструкцией схемы, так как доза экспонирования и условия проявления оптимизированы для получения требуемого положения края элемента в точке В. Кроме того, при экспонировании резиста проявляются эффекты, связанные с тем, что обратнорассеянные электроны проходят большие расстояния, так что элементы топологии, расположенные относительно близко друг к другу, подвергаются воздействию экспонирующего облучения соседних областей. Это так называемые внешние эффекты близости (рис. 9.20).

Для введения поправки на действие эффектов близости топологический рисунок может быть разбит на меньшие элементы. Доза экспонирования малых элементов подбирается такой, что бы средняя доза экспонирования каждого топологического рисунка соответствовала величине, определенной при конструировании схемы. Недостатком этого метода является то, что эта операция может уменьшить производительность злектронно-лу чевого оборудования вследствие увеличения машинного времени, необходимого для разбиения топологического рисунка на субэлементы и формирования их на резисте.

| Рис. 9.20. Внешние и внутренние эффекты близости |

Явление рассеяния ограничивает минимальную воспроизводимую ширину линий. Поскольку обратнорассеянные электроны могут проходить большие расстояния перед повторным внедрением в пленку резиста, их некоторое количество внесет вклад в экспонирование областей резиста, расположенных в окрестности сформированного изображения. Другими словами, суммарная поглощенная резистом энергия зависит от близости соседних экспонируемых областей.

Итак, недостатками электронно-лучевой литографии являются:

· малая производительность по сравнению с оптической;

· сложность изготовления шаблонов;

· сложность и высокая стоимость оборудования.

В настоящее время электронное экспонирование применяется при изготовлении фотооригиналов, фото- и рентгеношаблонов; шаблонов для проекционной электронолитографии, а также полупроводниковых сверхбольших ИМ с размерами элементов менее 1 мкм.

Электронно-лучевым методом можно легко получать линии шириной 0,25 мкм. Возможности электронно-лучевых систем очень высоки: точность совмещения 0,03 мкм, минимальный размер – 1 мкм. В отличие от других методов литографии электронно-лучевой метод не требует масок или шаблонов, позволяет быстро перестраивать производство без существенных капитальных затрат, так как не надо изготавливать фотошаблоны, а изменения в топологию ИМС можно вносить путём изменения программы управления от ЭВМ. Электронно-лучевой метод содержит меньшее число технологических операций, что снижает трудоёмкость процесса в целом, однако, трудоёмкость некоторых операций высока. На пример, время, затрачиваемое на экспонирование одной пластины 100 мм диаметром, составляет порядка10-15 мин.

Электронно-лучевое экспонирование выполняется в вакуумных установках и основано на нетермическом взаимодействии ускоренных электронов с электронорезистом. В качестве последнего применяют различные полимерные материалы, в том числе и Фоторезисты. Предпочтение отдаётся специальным электронорезистам, нечувствительным к видимому и УФ - излучениям. Электронорезист также должен иметь низкое давление собственных паров и не должен образовывать химических соединений, загрязняющих вакуумную камеру установки.

Электронорезисты подразделяют на позитивные и негативные в зависимости от того разрывает поток падающих электронов химические связи в их структуре или, наоборот, укрепляет (структурирует) молекулы электронорезиста. В каждом конкретном полимере преобладает тот или другой эффект. Степень структурирования и деструкции позитивных элетронорезистов прямо пропорциональна дозе облучения, т.е. величине заряда электронов на единицу площади. Структурные изменения в электронорезисте произойдут полностью, если длина свободного пробега электронов будет больше толщины слоя электронорезиста.

Установки электронно-лучевой литографии обеспечивают ускоряющее напряжение порядка 10 4 В, что соответствует длине волны 50-100 нм. Чем больше ускоряющее напряжение, тем меньше длина волны и меньше минимальный размер элемента. Технически считается возможным получение потока электронов с длиной волны менее 0,1 нм, т.е. возможна разрешающая способность, близкая к 10 -4 мкм.

Используют два метода электронно-лучевой литографии: сканирующую и проекционную литографию.

Сканирующая электронно-лучевая литография – это обработка сфокусированным единичным пучком поверхности пластины, покрытой электронорезистом. Для экспонирования в этом случае применяют растровые электронные микроскопы (РЭМ) или электронно-лучевые ускорители (ЭЛУ). РЭМ позволяет получать линии рисунка шириной 0,1 мкм. При управлении лучом от ЭВМ применяют векторное сканирование. В этом случае электронный луч сканирует только запрограммированный участок, выключаясь в местах перехода от одного элемента к другому. Для увеличения площади экспонирования наряду с перемещением луча осуществляют управляемое от ЭВМ перемещение столика, на котором расположена пластина с электронорезистом. Совмещение топологических слоёв ИМС выполняется автоматически с помощью реперных меток, отражаясь от которых с отклонением, электронный луч даёт сигнал ЭВМ о несовмещении, в результате ЭВМ изменяет положение пучка. Точность совмещения составляет ±0,5 мкм.

Проекционная электронно-лучевая литография – это электронная проекция всего изображения, в результате которой на электронорезист передаётся одновременно весь рисунок фотошаблона. В качестве последнего используют трёхслойный катод, который выполняет роль шаблона и одновременно является источником электронов. Рисунок шаблона в масштабе М 1:1 выполняют на слое диоксида титана, который непрозрачен для УФ - излучения. Поверх рисунка наносят плёнку палладия, обладающую высокими фотоэмиссионными свойствами. Фотокатод со стороны основы, выполненной из кварца, облучают УФ - излучением. Участки поверхности, покрытые плёнкой палладия, под действием УФ - излучения эмитируют электроны, которые ускоряясь в электрическом поле с помощью фокусирующей системы, проецируют изображение без искажения. Отклоняющая система установки позволяет смещать изображение и, тем самым, проводить совмещение с точностью ±0,25 мкм.

Проекционный метод имеет хорошее разрешение, позволяющее получать линии шириной 1 мкм, большую до ±50 мкм глубину резкости. Производительность метода сравнима с фотолитографией.

К недостаткам метода можно отнести сложность изготовления фотокатодов и сложность подсоединения детекторов для совмещения.

Описание технологического процесса

подготовка поверхности исходной подложки;

нанесение на подложку слоя фоторезиста;

первая сушка фоторезиста — пленкообразование;

совмещение рисунка фотошаблона с рисунком на исходной подложке (если процесс фотолитографии повторяется с изменением; фотошаблона);

экспонирование фоторезиста контактным способом;

проявление фоторезиста;

вторая сушка фоторезиста — полимеризация;

контроль рельефа рисунка в пленке фоторезиста;

травление подложки;

снятие пленки фоторезиста с поверхности подложки;

контроль рельефа рисунка в подложке.

молекулярные загрязнения – органические (масла, жиры, остатки фоторезиста, растворителей и др.), механические (пыль, абразивные частицы, ворсинки) и плёнки химических соединений (окислы, сульфиды, нитриды и др.);

ионные загрязнения – соли, основания и кислоты из остатков травильных растворов, химически связанные с поверхностью пластины;

атомарные загрязнения – атомы тяжёлых металлов, Ag, Cu, Fe, осевшие на поверхность пластины из химических реактивов в виде микрозародышей. Химическую очистку от загрязнений осуществляют путём обработки в органических растворителях, кислотах и деионизованной воде. Альтернативой органическим растворителям являются перекисно-аммиачные смеси, перекись водорода окисляет органические загрязнения и переводит их в растворимое состояние. Качество такой отмывки выше ещё и потому, что водные растворы аммиака способны к комплексообразованию с ионами меди, серебра и др.

Процесс отмывки полупроводниковых пластин деионизованной водой ведем, в аппарате OSTEC ADT 976 постоянно измеряя электрическое сопротивление воды. По мере снижения концентрации примесей сопротивление воды постепенно повышается. При установлении постоянного сопротивления воды процесс отмывки считаем законченным.

1.1 Качество отмывки определяем в темном поле микроскопа Nikon Eclipse L200А при увеличении в 300х по числу светящихся точек.

2. Нанесение фоторезиста

Наибольшее распространение получило центрифугирование, позволяющее использовать несложные устройства с центрифугой. Толщина плёнки фоторезиста зависит от вязкости, времени нанесения, скорости вращения центрифуги, температуры и влажности среды. Плёнка фоторезиста должна быть равномерна (не хуже ±10%) по толщине и иметь хорошую адгезию к подложке. Последнего добиваются путём предварительного отжига пластин при различных температурах в зависимости от материала покрытия: SiO2 - 900-1000 0 С в атмосфере кислорода, примесносиликатное стекло – 500 0 С в атмосфере кислорода, Al – отжиг в аргоне при 300 0 С.

Применение пульверизации для нанесения фоторезиста позволяет автоматизировать процесс, однако связано с большим расходом материала и более сложным контролем за толщиной покрытия. Метод окунания применяют редко, так как, несмотря на простоту и возможность ручного исполнения он не даёт воспроизводимых результатов.

После очистки наносим на пластину слой позитивного фоторезиста фп - 383 толщиной 1.0 мкм. отфильтрованного и разбавленного до степени вязкости (6.0 cCm). Нанесение фоторезиста производим методом центрифугирования в аппарате OSTEC EVG®101, наносим 6-10 капель фоторезиста в центр пластины и распределяем по поверхности при скорости вращения центрифуги 3800 об./мин в течение 30 сек.

Назначение первой сушки фоторезиста состоит в удалении растворителя, уплотнения и уменьшения внутренних напряжений в плёнке, что улучшает адгезию фоторезиста к подложке. Используют три метода сушки: конвективная, ИК-сушка – нагрев от лампы или спирали, и СВЧ - сушка – нагрев за счёт поглощения энергии СВЧ - поля. Последние два метода предпочтительны, так как осуществляют нагрев от подложки и, тем самым, обеспечивают полное удаление растворителя.

После обработки на центрифуге фоторезист сушим: в таре при температуре 20 о С в течение 20 мин; в сушильном шкафу Sawatec HP 150 при температуре 97 о С в течение 30 мин; в таре при температуре 20 о С в течение 35 мин.

4. Совмещение пластины с фотошаблоном.

В процессе изготовления кристалла ИМС фотолитография повторяется многократно, и необходимо каждый раз осуществлять совмещение рисунков топологии кристалла ИМС. Для совмещения используют сложные оптико-механические комплексы, позволяющие осуществлять совмещение визуально, вручную и автоматически. В первом случае сначала проводят совмещение строк и столбцов (так называемое грубо совмещение), а затем точное совмещение по реперным знакам с точностью в пределах 1 мкм. Автоматизированный способ совмещения обеспечивает точность совмещения до 0,1 мкм. Оптическая система обеспечивает обзор при увеличении 40-80х и точное совмещение при 100-400х

Топологию ранее проведенных процессов с фотомаской совмещаем через микроскоп в аппарате OSTEC EVG620

В качестве источника излучения используют ртутные лампы характеризующиеся высокой интенсивностью излучения, параллельностью светового пучка и его равномерностью. Время экспонирования подбирают экспериментально и обычно в пределах 15-20 с.

Облучение фоторезиста светом с длинной волны 400 нм. производим в том же аппарате что и совмещение OSTEC EVG620

Характер и условия проявления фоторезиста зависят от его вида и условий предварительной сушки и экспонирования. Проявление позитивных фоторезистов связано с удалением облучённых участков при обработке в водных щелочных растворах 0,3-0,5% KOH или 1-2% растворе тринатрийфосфата. Проявление негативных фоторезистов – простое растворение необлучённых участков в органических растворителях (толуол, диоксан и др.). Особенностью проявления позитивных фоторезистов по сравнению с негативными является отсутствие набухания необлучённых участков. Поэтому они имеют большую разрешающую способность и меньшую зависимость её от толщины плёнки фоторезиста.

После экспонирования удаляем не облученные участки фоторезиста проявителем УПФ-1Б, производим удаление в том же аппарате что и нанесение OSTEC EVG®101, в течение 30 секунд при температуре 20 о С и 1000 об./мин.

Для придания устойчивости фоторезиста к последующему воздействию агрессивных сред проводят вторую сушку (так называемое термическое структурирование). При этом температуру увеличивают плавно с выдержкой через 10-20 мин.

Полимеризацию фоторезиста проводим в сушильном шкафу Sawatec HP 150 при температуре 130 о С в течение 30мин.

8. После проявления и полимеризации фоторезиста проводим 100% контроль фотомаски по размерам элементов в 3-4-х точках при увеличении 400х. микроскопом Nikon Eclipse L200А.

9. Травление является завершающей стадией формирования рисунка элементов ИМС. При этом должно быть обеспечено минимальное искажение геометрических размеров, полное удаление материала на участках, не защищённых фоторезистом, высокая селективность воздействия травителя. Составы травителей на характерные слои структур ИМС: SiO2 и примесносиликатные стёкла – HF:NH4F:H2O=1:3:7; Si3N4 – H3PO4 в смеси с P2O5; Al – H3PO4:HNO3:CH3COOH:H2O=15:7:3:1.

10. Снятие пленки фоторезиста

Заключительной операцией процесса фотолитографии является удаление фоторезиста, т.е. той фотомаски, которая выполнила свою задачу по формированию рисунка ИМС. Для этого возможно 3 способа: химическая деструкция – разрушение фоторезиста в серной кислоте или в смеси H2SOsub>4:H2O2=3:1; удаление в органических растворителях – ацетон, диметилформамид и др.; плазмохимическая деструкция – обработка в низкотемпературной ВЧ кислородной плазме при давлении 10 2 -10 3 Па. Плазмохимическое травление (ПХТ) обладает значительным преимуществом как процесс более производительный, более эффективный, дешёвый и поддающийся автоматизации.

Для удаления старой фотомаски, из фоторезиста ФП-383, пользуемся аппарат OSTEC EVG®101, и смывателем СПР-01Ф, удаление производим в течение 3 минут и 1000 об./мин. после чего промываем дистиллированной водой и сушим в центрифуге аппарата.

11. после удаления фотомаски проводим контроль качества полученного рельефа рисунка в подложке микроскопом Nikon Eclipse L200А при увеличении 400х.

Что нового может появиться в полупроводниковой промышленности благодаря внедрению многолучевой электронной литографии? Инновационная технология, предложенная голландской компанией Mapper Lithography медленно но верно подходит к уровню промышленного применения – не без помощи Роснано, которое владеет существенной долей компании. Что нового можно будет сделать в полупроводниковом производстве при помощи многолучевой электронной литографии? Давайте посмотрим.

Введение

Тем не менее, движение в сторону уменьшения размеров продолжается (часто это называют more Moore). Так как критическим процессом полупроводниковой технологии является литография, то именно там сосредоточены основные усилия по уменьшению размеров, ярким примером является машина Экстремального Ультра Фиолета ЭУФ (Extreme Ultra Violet – EUV), разработку которой ведет флагман фотолитографии, голландская компания ASML. Длина волны этой технологии составляет 13.5 нм (тогда как длина волны современных фотолитографических машин составляет 193 нм), что позволит печатать CD для технологий менее 45 нм напрямую (на данный момент для таких технологий используется мультипаттернинг, включающий в себя несколько операций литографии и травления).

Другой подход заключается в отступлении от простого уменьшения размеров и добавления различных новых технологий в стандартный техпроцесс (это обычно называют more than Moore). Примером таких технологий являются новые материалы (например диэлектрики с низкой либо высокой диэлектрической проницаемостью вместо оксида кремния, медь вместо алюминия, германий вместо кремния и т.д.); новая архитектура транзисторов (напряженные каналы, трехмерные затворы и т.д.); новые системные решения (многоядерные процессоры, совмещение математического и графического процессоров на одном кристалле и т.д.).

Если технология EUV от ASML является очевидным примером следования закону Мура, то технология безмасочной электронной литографии от другой голландской компании Mapper Lithography позволит применять ее в обоих случаях: more Moore and more than Moore. В сегодняшней статье не будем останавливаться на преимуществах высокого разрешения электронной литографии (которая является лежащим на поверхности преимуществом по сравнению с оптической), а порассуждаем о том, что эта технология может принести инновационного в процесс производства интегральных схем.

Что позволит производить многолучевая электронная литография

Сама по себе электронная литография хорошо известна и не является чем-то особенным, она широко используется, например, при производстве масок для фотолитографии. Основным недостатком электронной литографии является удручающе медленная скорость работы – чтобы экспонировать 300 мм пластину, понадобится около месяца. Это не приемлемо для производства, где обычная фотолитография экспонирует пластины с производительностью более сотни в час.

300 мм пластина после экспонирования на машине Mapper Lithography и проявки.

Многолучевая электронная литография использует 13 000 электронных лучей одновременно, каждый луч контролируется индивидуально, плюс он еще разбит на 49 сублучей. Используя 13 000 лучей можно печатать около 10 пластин диаметром 300 мм в час. Стимость такой машины будет в 2-3 раза меньше чем современной установки фотолитографии (сканера на 193 нм с водяной прослойкой).

Линии с полупериодом 42 нм после электронной литографии и травления. Для получения такой же структуры с применением классической фотолитографии потребуется несколько операций экспонирования/травления

Стоит отметить, что ключевые элементы машины – электронные линзы – производятся в России на небольшой МЭМС-фабрике, построенной специально для этих целей при поддержке Роснано.

Учитывая, что изготовление масок (фотошаблонов) для современных технологий ( ~20 нм) является длительным (несколько месяцев) и дорогостоящим (миллионы долларов) процессом, давайте посмотрим, где может найти применение технология безмасочной литографии.

Быстрое прототипирование новых продуктов

Как происходит разработка новых полупроводниковых продуктов на сегодняшний день? Компания, желающая выпустить на рынок новый продукт, сначала изготавливает тестовый фотошаблон с несколькими вариантами будущего продукта – это несколько месяцев и несколько миллионов долларов – изготавливает некоторое количество тестовых чипов, выбирает наилучший дизайн и заказывает уже окончательный фотошаблон по наилучшему дизайну – это еще несколько месяцев и несколько миллионов долларов.

Как может происходить разработка новых продуктов при использовании установки МЭЛ? Тестовая партия чипов с новым продуктом может содержать сотни или тысячи вариантов нового чипа, причем для ее изготовления не понадобится ни дополнительное время на ожидание изготовления фотошаблонов, ни дополнительные расходы. То есть разработка новых продуктов будет быстрее (на несколько месяцев), дешевле (на несколько миллионов долларов) и качественнее (больше вариантов нового чипа).

При изготовлении небольших серий МЭЛ может использоваться в последующем серийном производстве, при крупносерийном производстве можно заказать фотошаблон по наилучшему дизайну и печатать чипы уже с него.

Изготовление малых серий чипов

CubeSat. Источник: Wikipedia CC BY 1.0, Link

Если вы хотите изготовить какой-либо чип миллионным тиражом – нет проблем, стоимость фотошаблонов размажется на огромное количество чипов и каждый чип будет стоить не так дорого. Но если вам нужна сотня или тысяча чипов? Например, вы хотите запихнуть всю электронику наноспутника в один чип своего собственного уникального дизайна – стоимость такого чипа будет огромной, так как стоимость фотошаблона (миллионы долларов) будет разделена на небольшое количество чипов. Однако, если фотошаблон изготавливать не надо, то никто не мешает сделать небольшое количество чипов – если вся остальная технология, за исключением фотолитографии, не сильно изменяется, то и стоимость чипа особо не изменится – на 300 мм пластине один чип будет стоить от десятков до сотен долларов в зависимости от размера.

Изготовление уникальных чипов

Если изготовить малую серию уникальных чипов при помощи обычной фотолитографии хоть и очень дорого, но в принципе возможно, то сделать каждый чип уникальным уже невозможно в принципе. Для чего могут понадобиться уникальные чипы? Они могут использоваться в целях безопасности (вариативность защиты создается не на программном, а на аппаратном уровне) или в целях идентификации (уникальный чип слишком сложно подделать). Возможностью изготавливать уникальные чипы заинтересовалось довольно много клиентов, так что голландцы из Mapper Lithography создали специальный сайт.

Продление жизни устаревающих фабрик, работающих на 200 мм пластинах

200 мм фабрика. Источник: Infineon

В настоящее время большинство полупроводникового производства (около 60%) использует 300 мм пластины и соответствующее оборудование. Тем не менее, доля полупроводникового производства на 200 мм пластинах хоть и уменьшается, все еще составляет более 20%. Такие фабрики менее технологически продвинуты, чем 300 мм и обычно не могут выпускать пластины по техпроцессам менее 90 нм. Ключевым оборудованием, определяющим техпроцесс, является установка фотолитографии, которая также является и самой дорогой. В принципе, остальная 200 мм технологическая линия может потянуть и более продвинутый техпроцесс (45 нм – 65 нм), но все упирается в литографию, а ее замена на более продвинутую (это 300 мм машины) обойдется слишком дорого. В таком случае может помочь многолучевая электронная литография – стоит оборудование в несколько раз дешевле, чем современная машина фотолитографии, однако позволит выпускать пластины по более продвинутым технологиям, пусть и не очень большими сериями, что продлит жизнь устаревающим 200 мм фабрикам.

Изготовление больших светочувствительных матриц

Фотоматрица. Источник: Wikipedia By Filya1 — Own work, CC BY-SA 3.0, Link

Как известно, на качество изображения физический размер матрицы имеет большее влияние, чем количество мегапикселей. Размер матрицы определяется максимальным полем зрения фотолитографической установки (за один прием современная фотолитографическая установка печатает рисунок, соответствующий полю зрения, затем переходит на следующий участок, печатает такой же рисунок и т.д.). На сегодняшний день максимальный размер матрицы составляет примерно 20 мм х 20 мм, что соответствует полю зрения сканеров, которое вряд ли будет увеличиваться в ближайшем будущем. Справедливости ради замечу, что у ASML есть технология сшивки некольких полей сканера в один чип, но с ней все не так просто.

Так как принцип работы многолучевой электронной литографии аналогичен струйному принтеру, печатающему картинку полосу за полосой от края до края, а не фотоувеличителю, печатающему картинку целиком шаг за шагом (как у фотолитографических сканеров), размер картинки, получаемой на установке многолучевой электронной литографии ограничен только размером полупроводниковой пластины, на которую переносится рисунок (на данный момент это 300 мм, в дальнейшем может быть будет 450 мм. Но это не точно.). Таком образом, применяя многолучевую электронную литографию теоретически можно создавать фотоматрицы размером с полупроводниковую пластину (диаметром 300 мм). Понятно, что для массового потребителя это не нужно, но, например, для космических телескопов или каких-то других применений, где важно качество изображения, а размер и цена играют второстепенную роль, такие матрицы будут незаменимы и некоторые компании этой технологией сильно интересуются.

Заключение

Многолучевая электронная литография позволит открыть новую главу в полупроводниковом производстве. Она аналогична 3D печати в сравнении с литьем и цифровой фотографии + струйному принтеру в сравнении с фотографией на пленку и печати с негатива.

Я много раз слышал мнение, что многолучевая электронная литография не сможет конкурировать с классической фотолитографией (включая EUV) и Mapper Lithography не сможет конкурировать с ASML, из чего делался вывод, что МЭЛ обречена на неудачу. Если с первой частью данного утверждения я соглашусь, то со второй – нет. Если посмотреть на историю с МЭЛ и классической фотолитографией немного с другой стороны, то МЭЛ можно сравнить с вертолетом, а классическую фотолитографию – с магистральным самолетом. Вроде и та и другая технология перевозит пассажиров и грузы по воздуху, но в то же время между ними огромная разница. Если нужно перевезти несколько сотен человек через океан, то ваш выбор — магистральный лайнер. А если доставить смену нефтяников на морскую платформу, то самолет вам уже не поможет. Да, производство вертолетов никогда не достигнет масштабов производства самолетов и не будет с ними конкурировать. Но построить успешный бизнес на производстве вертолётов вполне возможно. Так что со временем многолучевая электронная литография займет свою нишу в полупроводниковом производстве, так же как вертолеты заняли свою в воздушном транспорте.

Читайте также: