Демонтаж подшипников качения реферат

Обновлено: 04.07.2024

Монтаж подшипников должен производиться в сухом, чистом помещении вдали от металлорежущих или других станков, работа которых сопровождается появлением металлической стружки и пыли.

Если монтаж подшипников производится в незащищенном месте, как это часто бывает в случае с крупногабаритными подшипниками, на период монтажа необходимо принять меры по защите подшипника от воздействия пыли, грязи и влаги. Это можно сделать, накрыв или обернув подшипники и прочие детали машин пропитанной парафином бумагой или фольгой.

ПОДГОТОВКА К МОНТАЖУ И ДЕМОНТАЖУ

Приступая к монтажу, нужно заранее подготовить все необходимые детали, инструменты и технические инструкции.

Следует удостовериться в отсутствии загрязненности корпусов, валов, уплотнений и других деталей, особенно в таких местах, как резьбовые отверстия, каналы или канавки, где могут скапливаться стружка и металлические частицы, оставшиеся после обработки. Поверхности литых корпусов, не подвергавшихся механической обработке, должны быть очищены от формовочной смеси, а все заусеницы удалены.

Следует проверить точность размеров и формы всех компонентов подшипникового узла.

Контроли диаметра цилиндрических валов и посадочных поверхностей корпусов обычно производится в двух поперечных сечениях и в четырех направлениях.

Конические посадочные места проверяются при помощи кольцевых калибров, специальных приспособлений или синусных линеек. Рекомендуется вести записи замеров.

Во избежание воздействия загрязнений подшипники должны находиться в оригинальной упаковке вплоть до начала монтажа. Обычно консервант, которым обрабатываются подшипники на заводе, удалять не требуется, достаточно удалить его с внешней цилиндрической поверхности и поверхности отверстия. Однако, если предполагается, что подшипник будет смазываться пластичной смазкой и работать в условиях очень высоких или очень низких температур, его необходимо промыть и тщательно высушить. Это делается для того, чтобы исключить любое вредное воздействие на смазочные свойства пластичной смазки.

Подшипники следует промыть и высушить перед монтажом, если существует вероятность их загрязнение в результате неправильного обращения (поврежденная упаковка и т.д.).

Для промывки подшипников качения рекомендуется использовать уайт-спирит и керосин.

Не следует промывать перед монтажом подшипники, предварительно заполненные смазкой, а также подшипник, имеющие встроенные уплотнения или защитные шайбы с обеих сторон.

МОНТАЖ

В зависимости от типоразмера подшипника могут использоваться механические, нагревательные или гидравлические способы монтажа. В любом случае важно, чтобы кольца подшипника, сепараторы и тела качения или уплотнения не подвергались прямым ударам, и чтобы монтажное усилие никогда не передавалось через тела качения.

Монтаж подшипников с цилиндрическим отверстием

При монтаже неразборных подшипников первым обычно монтируют кольцо, имеющее более тугую посадку. Посадочную поверхность перед монтажом следует слегка смазать маслом.

Холодный монтаж

В случае не очень тугой посадки монтаж малых подшипников производится легкими ударами молотком по втулке, прижатой к торцу кольца подшипника. Во избежание перекоса удары должны равномерно распределяться по окружности кольца.

При одновременной напрессовке неразборного подшипника на вал и в отверстие корпуса монтажное усилие должно быть в равной степени распределено между обоими кольцами, а опорные поверхности монтажного инструмента должны лежать в одной плоскости. В этом случае следует использовать инструмент, ударное кольцо которого опирается на торцы внутреннего и наружного колец, а втулка позволяет направлять монтажное усилие по центру.

При монтаже самоустанавливающихся подшипников использование промежуточного монтажного кольца позволяет избежать перекоса наружного кольца в момент ввода подшипника и вала в отверстие корпуса. Следует помнить о том, что шарики некоторых самоустанавливающихся подшипников выступают за границу боковых плоскостей подшипников, поэтому, чтобы не повредить шарики в промежуточном монтажном кольце должны быть предусмотрены соответствующие вырезы. Для монтажа подшипников больших размеров, как правило, используются механические или гидравлические прессы.

В случае с разборными подшипниками внутренне кольцо может устанавливаться независимо от наружного кольца, что упрощает процедуру монтажа, особенно когда оба кольца имеют посадку с натягом. При установке вала с уже установленным на нем внутренним кольцом в корпус с наружным кольцом необходимо внимательно следить за отсутствием перекоса колец, возникновение которого может вызвать задиры на дорожках и телах качения.

Монтаж с нагревом

В большинстве случае монтаж крупногабаритных подшипников в холодном состоянии не представляется возможным, т.к. усилие, требуемое для монтажа подшипника, значительно возрастает по мере увеличения его размера. Поэтому подшипники, внутренние кольца или корпуса (например, ступицы) перед монтажом нагревают.

Требуемая разница температур между кольцом подшипника и валом или корпусом зависит от натяга и диаметра посадочного места подшипника. Подшипники в общем случае нельзя нагревать свыше 1250 С, т.к. это может привести к изменению размеров в результате изменения структуры материала. Подшипники с защитными шайбами или уплотнениями нельзя нагревать свыше 800 С из-за имеющейся в них пластичной смазки или материала уплотнений.

При нагреве подшипников следует избегать их перегрева в отдельных местах. Для равномерного нагрева подшипников рекомендуется использовать индукционные нагреватели. В случае использования нагревательных плит в процессе нагрева подшипник должен быть перевернут несколько раз. Запрещается использовать нагревательные плиты для нагрева подшипников с уплотнениями.

Регулировка подшипников

В отличие от других радиальных подшипников, внутренний зазор однорядных радиальноупорных шарикоподшипников и конических роликоподшипников определяется лишь после регулировки положения одного подшипника по отношению ко второму подшипнику.

Обычно эти подшипники устанавливают парами по О-образной или Х-образной схеме, при этом один из подшипников смещают в осевом направлении до тех пор, пока не будет достигнута заданная величина зазора или предварительного натяга. Выбор величины зазора или преднатяга зависит от требований, предъявляемых к подшипниковому узлу, и условий эксплуатации.

Монтаж подшипников с коническим отверстием

Внутренние кольца подшипников с коническим отверстием всегда устанавливаются на валу с натягом. При этом степень натяга определяется не величиной допуска вала, как в случае с подшипниками с цилиндрическим отверстием, а величиной смещения подшипника при его посадке на коническое посадочное место на валу, закрепительной или стяжной втулке. По мере смещения подшипника вдоль конического посадочного места его радиальный внутренний зазор уменьшается. Величину такого уменьшения можно измерить, чтобы определить степень натяга и требуемую посадку.

Подшипники небольших размеров

Посадку подшипников небольших размеров на конические посадочные места можно производить при помощи гайки. Посадку малых стяжных втулок в отверстие подшипника также можно производить при помощи гайки. Для затяжки гайки можно использовать накидной или ударный ключ. Перед началом монтажа посадочные поверхности на валу и втулке должны быть смазаны тонким слоем масла.

Подшипники средних размеров и крупногабаритные подшипники

Для монтажа более крупных подшипников требуется значительно большее усилие, поэтому следует использовать гидравлические гайки и/или метод гидрораспора, которые позволяют значительно упростить процесс монтажа.

Если монтаж производится с использованием гидравлической гайки, эта гайка навинчивается на резьбовую часть шейки вала или на резьбу втулки таким образом, чтобы ее кольцевой поршень упирался во внутреннее кольцо подшипника, гайку на валу или диск, закрепленный на торце вала. Под действием подаваемого в гидравлическую гайку масла ее поршень смещается по оси с усилием, достаточным для точного и безопасного монтажа.

При использовании метода гидрораспора масло под высоким давлением подается между подшипником и его посадочным местом, образуя на поверхности масляную пленку. Эта масляная пленка разделяет сопряженные поверхности и значительно уменьшает трение между ними. Этот метод обычно используется при монтаже подшипников непосредственно на конические шейки валов, а также может использоваться для монтажа подшипников на закрепительной и стяжной втулках, подготовленных для монтажа с использованием гидрораспора. Требуемое давление создается насосом или инжектором для подачи масла. Масло впрыскивается между сопряженными поверхностями по каналам и распределительным канавкам на валу или втулке. Необходимые каналы и канавки на валу должны быть предусмотрены в процессе конструирования подшипникового узла.

Определение величины натяга в посадке

Подшипники с коническим отверстием всегда монтируются с натягом. Для измерения степени натяга используется величина уменьшения радиального внутреннего зазора подшипника или осевого смещения внутреннего кольца на его коническом посадочном месте.

Для измерения степени натяга могут использоваться разные методы:

- Измерение величины уменьшения зазора при помощи щупа.

- Измерение угла затяжки стопорной гайки.

- Измерение величины осевого смещения.

- Измерение величины расширения внутреннего кольца.

1. Измерение величины уменьшения зазора при помощи щупа

Метод измерения величины радиального внутреннего зазора при помощи щупа до и после монтажа подшипников применим для средне- и крупногабаритных сферических и тороидальных роликоподшипников. Величину зазора желательно измерять между наружным кольцом и ненагруженным роликом.

2. Измерение угла затяжки стопорной гайки

Измерение угла затяжки стопорной гайки – проверенный метод определения правильности степени натяга посадки подшипников малых и средних размеров на конических посадочных местах. Рекомендуемые величины угла затяжки действительны при условии правильного размещения подшипника на коническом посадочном месте.

3. Измерение величины осевого смещения

Монтаж подшипников с коническим отверстием может быть произведен путем измерения величины осевого смещения внутреннего кольца на его посадочном месте. Правильная посадка достигается путем контроля величины осевого смещения подшипника, измеряемой от его исходного положения. Этот метод включает использование гидравлической гайки с индикатором часового типа и специального цифрового манометра, устанавливаемого на гидравлическом насосе. Использование заранее установленных величин давления масла и осевого смещения для отдельных типоразмеров подшипников гарантирует их точное позиционирование.

4. Измерение величины расширения внутреннего кольца

Измерение величины расширения внутреннего кольца – простой и точный метод определения правильного положения крупногабаритных сферических и тороидальных роликоподшипников на их посадочных местах. Для этого типа измерения был разработан метод, который предполагает использование датчика, встроенного во внутреннее кольцо подшипника, специального индикатора и обычных монтажных инструментов. При этом такие параметры, как размер подшипника, обработка поверхности, материал и конструкция вала – сплошной или полый – учитывать не требуется.

ДЕМОНТАЖ

Если после демонтажа подшипников предполагается их повторное использование, усилие, прилагаемое для их демонтажа, никогда не должно передаваться через тела качения.

При демонтаже разборных подшипников кольцо с комплектом роликов и сепаратором может быть демонтировано отдельно от другого кольца. В случае с неразборными подшипниками, первым демонтируют кольцо, имеющее более свободную посадку.

Демонтаж подшипников с цилиндрическим отверстием

Холодный демонтаж

Демонтаж малых подшипников с посадочных мест может производиться путем легких ударов молотков по торцу кольца через оправку соответствующего размера или, что лучше, при помощи съемника. Захваты съемника охватывают торец демонтируемого кольца или сопряженной детали.

Для демонтажа более крупных подшипников, установленных с натягом, как правило, требуется большее усилие, особенно в тех случаях, когда после долгого периода работы возникли очаги контактной коррозии. В таких случаях использование гидрораспора может значительно облегчить демонтаж. Это предполагает включение в конструкцию подшипникового узла необходимых маслоподающих каналов и распределительных канавок.

Демонтаж с нагревом

Для демонтажа внутренних колец цилиндрических роликоподшипников, не имеющих бортов или имеющих один борт, были разработаны специальные индукционные нагреватели. Они быстро нагревают внутреннее кольцо до температуры, при которой расширившееся кольцо можно легко снять. Эти электрические индукционные нагреватели имеют одну или несколько катушек, работающих от переменного тока. После нагревания и демонтажа внутренних колец они должны быть размагничены. Использование электрических приборов для демонтажа экономически выгодно в тех случаях, когда монтаж и демонтаж подшипников одного и того же размера производится довольно часто.

В тех случаях, когда демонтаж внутренних колец цилиндрических роликоподшипников, не имеющих бортов или имеющих только один борт, производится не часто или требуется производить демонтаж внутренних колец более крупного размера (с диаметром отверстия примерно до 400мм), более рационально использовать термосъемное кольцо. Оно представляет собой кольцо с вырезами, изготовленное из легкого сплава, с ручками.

Демонтаж подшипников с коническим отверстием

Демонтаж подшипника с конической шейкой вала

Демонтаж подшипников малых и средних размеров на конической шейке вала может производиться при помощи обычных съемников путем захвата внутреннего кольца. Во избежание повреждения посадочного места подшипника желательно использовать самоцентрирующийся съемник. Так как освобождение подшипников на конических посадочных местах происходит, как правило, очень быстро, необходимо предусмотреть стопор (например, гайку), который не даст подшипнику полностью слететь с вала.

Демонтаж более крупных подшипников с конических шеек валов можно значительно упростить, если использовать метод гидрораспора. Ввиду того, что после впрыска масла под давлением между сопряженными поверхностями снятие подшипника с его посадочного места происходит неожиданно, необходимо предусмотреть стопор (например, концевую шайбу или гайку), который ограничит осевое перемещение подшипника расстоянием, несколько большим, чем смещение подшипника при посадке.

Демонтаж подшипника на закрепительной втулке

Демонтаж подшипников малых и средних размеров на закрепительной втулке и гладком валу может производиться ударами молотка через сегментную оправку до освобождения подшипника. Но перед этим должна быть ослаблена на несколько оборотов гайка втулки.

Демонтаж подшипников малых и средних размеров на закрепительной втулке и ступенчатых валах может производиться при помощи оправки, упирающейся в гайку втулки, которая предварительно была ослаблена на несколько оборотов.

Демонтаж крупногабаритных подшипников с закрепительной втулки при помощи гидравлической гайки затруднений, как правило, не вызывает. Однако, чтобы воспользоваться этим методом, подшипник должен упираться в опорное кольцо. Если во втулках имеются маслоподающие каналы и распределительные канавки, процедура демонтажа будет проще за счет возможности использовать гидрораспор.

Демонтаж подшипника на стяжной втулке

Перед демонтажем подшипников на стяжной втулке следует снять фиксирующее устройство –стопорную гайку, торцевую крышку и пр.

Демонтаж подшипников малых и средних размеров может производиться при помощи стопорной гайки и накидного или ударного ключа.

Для демонтажа крупногабаритных подшипников желательно использовать гидравлическую гайку. Если резьбовая часть втулки выступает за конец или заплечик вала, для предотвращения деформации и повреждения резьбы при затяжке гайки в отверстие втулки необходимо вставить опорное кольцо.

Стяжные втулки крупногабаритных подшипников, как правило, имеют распределительные каналы и канавки для гидрораспора, позволяющие значительно сократить время демонтажа.

Издание 2-е, переработанное и дополненное

Издательство Алтайского государственного технического

университета им. И.И. Ползунова

к.т.н., доцент кафедры ТХМ БТИ АлтГТУ

А.Н. Блазнов

Волков , Ю.П.

Методические рекомендации содержат общие сведения о подшипниках качения, необходимые для выполнения лабораторной работы. Приведены описание используемого оборудования и приборов, порядок выполнения работы, рекомендации по обработке экспериментальных данных и составлению отчета, контрольные вопросы для закрепления и проверки знаний студентов, полученных при выполнении работы.

Рассмотрены и одобрены

на заседании кафедры ТМ

Протокол № 3 от 03.07.2009 г.

© Волков Ю.П., Дунин М.С., Климонова Н.М., 2009

1 ОБЩИЕ СВЕДЕНИЯ О ПОДШИПНИКАХ КАЧЕНИЯ…………………………….

1.1 Назначение подшипников качения, их достоинства и недостатки.

Материалы подшипников качения……………………………….…….

1.2 Классификация подшипников качения………………………………………….

1.3 Условные обозначения подшипников качения……………………………….

1.4 Основные типы подшипников качения……………………………………….

1.5 Основные виды разрушения и критерии работоспособности подшипников

1.7 Монтаж, демонтаж и обслуживание подшипников качения……………….

1.7.2 Монтаж подшипников качения ………………………………..…….

1.7.3 Демонтаж подшипников качения……………………………………….

1.7.4 Обслуживание подшипников качения…………….………………….

2 МЕТОДИКА ПРОВЕДЕНИЯ ЛАБОРАТОРНОЙ РАБОТЫ………………….…….

3 Экспериментальное исследование характеристик

подшипников…………………………………………………………………………

Выполняя лабораторную работу, студент обязан изучить конструкции и особенности основных видов подшипников качения по натурным образцам, представленным на стенде и приведенным в литературе, ознакомиться с их классификацией и условными обозначениями.

Экспериментальное определение момента сопротивления вращению в подшипнике качения в зависимости от величины и направления приложенных сил и угловой скорости вращения подвижного кольца требует от студента вдумчивого отношения к выполняемой работе, развивает навыки экспериментальной работы и способствует углубленному изучению подшипников качения и условий их работы.

Лабораторная работа завершается составлением отчета с последующей его защитой.

1 ОБЩИЕ СВЕДЕНИЯ О ПОДШИПНИКАХ КАЧЕНИЯ

1.1 Назначение подшипников качения, их достоинства и недостатки.

Материалы подшипников качения

Опоры валов и осей, в которых трение скольжения заменено трением качения, называют подшипниками качения.

В настоящее время, подшипники качения являются основными видами опор в машинах. Основные виды подшипников качения стандартизованы. Подшипники качения изготовляют диаметром от 1 до 2600 мм (с диаметром шариков от 0,35 до 203 мм, с массой от 0,5 г до 3,5 т).

В лаборатории на стенде представлены основные виды подшипников. (Для изучения подшипников их можно снимать со стенда).

Подшипники качения (см. стенд) состоят из следующих деталей: наружного и внутреннего колец с дорожками качения, тел качения, сепараторов, разделяющих и направляющих тела качения. В некоторых видах подшипников одно или оба кольца могут отсутствовать. В них тела качения катятся непосредственно по канавкам вала или корпуса. Подшипники некоторых видов не имеют сепараторов. Подшипники других видов дополнительно снабжены защитными шайбами для защиты от загрязнения или для удержания смазки в узле, установочными кольцами и т.п.

Основными материалами для колец и тел качения подшипников являются шарикоподшипниковые высокоуглеродистые хромистые стали ШХ15 и ШХ15СГ.

Широко применяют также цементуемые легированные стали18ХГТ и 20Х2Н4А.

Твердость колец и роликов (кроме витых) обычно 60…65 HRC, шариков 62. 66 HRC.

Для работы в условиях высоких температур применяют теплостойкие стали ЭИ347Ш и др.; при требовании немагнитности – бериллиевую бронзу БрБ2.

Сепараторы подшипников массового производства изготовляют из мягкой углеродистой стали методом штамповки; для высокоскоростных подшипников применяют массивные сепараторы из антифрикционных бронз, анодированного дюралюминия, металлокерамики, текстолита, полиамидов и др.

В условиях ударных нагрузок и высоких требований к бесшумности работы начинают применять тела качения из пластмасс. При этом резко снижаются требования к твердости колец.

Основные преимущества подшипников качения по сравнению с подшипниками скольжения:

– значительно меньшие потери на трение и, следовательно, более высокий коэффициент полезного действия (до 0,995) и меньший нагрев;

– момент трения при пуске в 10. 20 раз меньше;

– экономия дефицитных цветных металлов;

– меньше требования к материалу и к термической обработке валов;

– меньшие габаритные размеры в осевом направлении;

– простота обслуживания и замены;

– меньший расход смазочных материалов;

– малая стоимость вследствие массового производства стандартных подшипников.

Недостатки подшипников качения:

– ограниченная возможность применения при очень больших нагрузках и значительных угловых скоростях валов;

– непригодны для работы при значительных ударных и вибрационных нагрузках из-за высоких контактных напряжений и плохой способности демпфировать колебания;

– большие, чем у подшипников скольжения, габаритные размеры в радиальном направлении.

– повышенный шум при высоких частотах вращения.

1.2 Классификация подшипников качения

Принято классифицировать подшипники качения по следующим признакам:

а) по направлению воспринимаемой нагрузки (ГОСТ 3395):

– радиальные, предназначенные для восприятия радиальной нагрузки и способные также фиксировать валы в осевом направлении и воспринимать небольшие осевые нагрузки;

– радиально-упорные для восприятия комбинированной радиальной и осевой нагрузок;

– упорные, предназначенные для восприятия осевой нагрузки;

– упорно-радиальные для восприятия осевой и небольшой радиальной нагрузки;

б) по форме тел качения (рисунок 1) – шариковые (а), роликовые с цилиндрическими

(короткими (б), длинными (в), витыми (г), в виде игл (и)), коническими (д, ж) и бочкообразными (е) роликами;

в) по числу рядов тел качения – однорядные, двухрядные, четырехрядные;

г) по способности компенсировать перекос валов – несамоустанавливающиеся, самоустанавливающиеся (сферические).

Рисунок 1 – Тела качения подшипников

В зависимости от нагрузочной способности и размеров при одном и том же диаметре внутреннего кольца подшипники делятся на серии:

– по радиальным размерам – сверхлегкую, особолегкую, легкую, среднюю, тяжелую;

по ширине колец – узкую, нормальную, широкую.

Регламентируется пять классов точности подшипников (в порядке повышения точности): 0, 6, 5, 4, 2. Кроме того, реже применяются дополнительно классы точности 7 и 8 ниже класса точности 0.

Для подшипниковых узлов общего назначения (в том числе для редукторов) следует выбирать подшипники класса 0. Подшипники более высоких классов точности применяют при повышенных требованиях к точности узлов, они стоят дороже, и их выбор должен быть обоснован .

1.3 Условные обозначения подшипников качения

Подшипники качения – группа изделий, наиболее широко стандартизованных в международном масштабе, обладающих полной внешней и внутренней взаимозаменяемостью и централизованно изготавливаемых в массовом и серийном производствах.

Номера подшипников качения – условные обозначения, состоящие из ряда цифр и букв, содержат информацию о внутреннем диаметре внутреннего кольца, серии, типе, классе точности и конструктивных особенностях подшипников.

Последние две цифры номера подшипника характеризуют внутренний диаметр внутреннего кольца: . 00 (d =10 мм); . 01 (d =12 мм); . 02 (d =15 мм); . 03 (d =17мм). Начиная от . 4 (d =20 мм) и до . 99 (d =495 мм) для получения диаметра внутреннего кольца подшипника две последние цифры номера следует умножить на 5.

Третья справа цифра условного обозначения указывает серию подшипника: 8 (или 9) – сверхлегкая, 1 (или 7) – особолегкая; 2 (или 5) – легкая; 3 (или 6) – средняя; 4 – тяжелая;

5 – легкая широкая; 6 – средняя широкая. Четвертая цифра справа обозначает тип подшипника:

0 – радиальный шариковый;

1 – радиальный шариковый сферический;

2 – радиальный с короткими цилиндрическими роликами;

3 – радиальный роликовый сферический;

4 – радиальный с длинными цилиндрическими роликами;

5 – радиальный с витыми роликами;

6 – радиально–упорный шариковый;

7 – роликовый конический;

8 – упорный шариковый, упорно–радиальный шариковый;

9 – упорный роликовый, упорно–радиальный роликовый.

Пятая и шестая справа цифры условного обозначения характеризуют конструктивные особенности подшипника – с конической втулкой, неразборный, с защитной шайбой и т.д.

Седьмая цифра справа характеризует серию подшипника по ширине – особо узкая, узкая нормальная, широкая, особо широкая.

1.4 Основные типы подшипников качения

Радиальные однорядные шарикоподшипники получили наибольшее распространение в машиностроении. При одинаковых размерах с другими подшипниками имеют наименьшие потери на трение и допускают наибольшую частоту вращения. Такие подшипники могут воспринимать не только радиальные, но и осевые нагрузки, действующие в обоих направлениях вдоль оси вала и не превышающие 70 % использованной допустимой радиальной нагрузки. Для восприятия чисто осевой нагрузки применяют шарикоподшипники с увеличенными радиальными зазорами между шариками и дорожкой качения.

Область применения: жесткие двухопорные валы, прогиб которых под действием внешних сил не вызывает чрезмерного углового смещения оси вала относительно оси посадочного отверстия; валы с расстояниями между опорами L о ) и могут воспринимать небольшие осевые нагрузки. Область применения: многоопорные валы трансмиссионного типа; двухопорные валы, подверженные значительным прогибам под действием внешних нагрузок; узлы, в которых технологически не может быть обеспечена строгая соосность посадочных мест (при растачивании отверстий в корпусах не за один проход, при установке подшипников в отдельно стоящих корпусах и т.д.).

Роликовые подшипники с витыми роликами воспринимают радиальную нагрузку при небольших угловых скоростях валов. Применяют их и при ударных нагрузках (удары смягчаются податливостью витых роликов). Эти подшипники не требуют высокой точности монтажа.

Игольчатые подшипники имеют ролики относительно большой длины и малого диаметра. Могут работать только при радиальных нагрузках, выдерживают ударные нагрузки при небольших угловых скоростях. Не допускают осевой нагрузки и перекоса колец. Обладают относительно меньшими габаритными размерами в радиальном направлении по сравнению с подшипниками других типов, при одинаковых диаметрах отверстия и грузоподъемности. Монтаж внутреннего и наружного колец с комплектом роликов (игл) обычно производят раздельно. На наружном кольце предусмотрены отверстия для подачи смазки к иглам.

Роликоподшипники радиальные двухрядные сферические предназначены в основном для работы под радиальными нагрузками, но могут одновременно воспринимать и осевую нагрузку, действующую в обоих направлениях и не превышающую 25 % неиспользованной допустимой радиальной нагрузки. Могут работать и при чисто осевом усилии, однако в этом случае воспринимать нагрузку будут лишь один ряд роликов. Обладают значительно более высокой грузоподъемностью, чем равногабаритные сферические шарикоподшипники. Допустимые частоты вращения значительно ниже, чем у подшипников с короткими цилиндрическими роликами. Подшипники имеют два ряда бочкообразных роликов. Дорожка качения на наружном кольце обработана по сфере. Могут работать при значительном (порядка 2…3°) перекосе оси внутреннего кольца относительно оси наружного.

Область применения: тяжелонагруженные многоопорные валы; двухопорные валы, подверженные значительным прогибам под действием внешних нагрузок (в частности, валы с нагрузкой на консоли); узлы, в которых технологически не обеспечивается строгая соосность посадочных мест (например, при установке подшипников в отдельных корпусах) и т.д.

Радиально-упорные шарикоподшипники применяют в подшипниковых узлах, воспринимающих одновременно радиальные и осевые нагрузки. При попарной установке подшипников они воспринимают осевые силы, действующие в обоих направлениях. Радиальная грузоподъемность этих подшипников на 30–40 % больше, чем у радиальных однорядных шарикоподшипников. Применяют их при средних и высоких угловых скоростях и неударных нагрузках.

Конические роликовые подшипники также предназначены для восприятия радиальной и осевой нагрузок. По сравнению с радиально-упорными шариковыми подшипниками обладают большей грузоподъемностью, возможностью раздельного монтажа внутреннего (вместе с роликами и сепаратором) и наружного колец, а также способностью воспринимать небольшие ударные нагрузки.

Недостатком этих подшипников является большая чувствительность к несоосности и относительному перекосу колец, поэтому они требуют жестких валов, точной расточки корпусов и тщательного монтажа. При действии двусторонней осевой нагрузки применяется попарная установка подшипников.

Упорные шарико- и роликоподшипники, предназначены для восприятия только осевой нагрузки и могут быть выполнены самоустанавливающимися. Применяют, их при средней и малой скоростях вращения во избежание заклинивания тел качения от действия центробежных сил. Устанавливают обычно в паре с радиальными шарико- или роликоподшипниками, центрирующими ось вала и ограничивающими свободу его перемещения в радиальном направлении.

В машиностроении применяют и другие типы как шариковых, так и роликовых подшипников, устройство и характеристика, которых приводятся в специальной литературе.

1.5 Основные виды разрушения и критерии работоспособности

подшипников качения

Основные виды разрушения деталей подшипников качения:

- усталостное разрушение (выкрашивание) рабочих поверхностей тел качения и беговых дорожек колец вследствие циклического контактного нагружения; этот основной вид разрушения подшипников наблюдается после длительной работы и сопровождается повышением шума и вибрации; из опыта эксплуатации установлено, что чаще повреждается беговая дорожка внутреннего кольца;

- пластические деформации в виде вмятин, лунок на дорожках качения, наблюдаемые у тяжело нагруженных тихоходных подшипников при действии больших нагрузок без вращения или ударных нагрузок;

- абразивное изнашивание в результате недостаточной защиты от абразивных частиц (пыли и грязи), является основной причиной вывода из строя подшипников автомобилей, тракторов, строительных машин и т.п.; применение совершенных конструкций уплотнений подшипниковых узлов уменьшаете износ;

- задиры рабочих поверхностей в результате недостаточной смазки, очень малых зазоров из-за неправильного монтажа;

- разрушение колец и тел качения из-за перекосов при монтаже или при больших

динамических нагрузках; этот вид разрушения при нормальной эксплуатации не наблюдается;

- разрушение сепараторов имеет место в быстроходных подшипниках от действия центробежных сил и давления тел качения.

Основными критериями работоспособности подшипников качения являются долговечность по усталостному выкрашиванию и статическая грузоподъемность по пластическим деформациям.

Расчет на долговечность выполняют для подшипников, вращающихся с угловой скоростью w ³ 0,105 рад/с.

Как обеспечить подшипнику максимальный срок службы? Главных факторов, влияющих на долговечность работы, пять: качество подшипника, качество монтажа и демонтажа, смазывания, выверки, мониторинга состояния подшипника. В этой статье мы поговорим о двух из них — монтаже и демонтаже подшипника.

Стоит сразу указать, что конкретный способ монтажа и демонтажа напрямую зависит от типа и размера подшипника. Чтобы получить точные сведения, следует обратиться к официальной технической документации на изделие. Каждый производитель прилагает подробные инструкции по обслуживанию и эксплуатации. Некоторые предоставляют также обучающие издания, курсы и ознакомительные видео.

В рамках этой статьи мы разберем базовые моменты, одинаковые для всех типов подшипников, и рассмотрим основные способы монтажа и демонтажа.

Монтаж подшипников

Способы проведения монтажа

Монтаж подшипников может проводиться с применением различных инструментов и техник. Их можно разделить на три основные группы:

Механический метод

Механический монтаж используется преимущественно для напрессовки на вал или в корпус подшипников небольших размеров с цилиндрическим или коническим отверстием. Подшипники небольших габаритов c цилиндрическим отверстием монтируют при помощи специальных приспособлений для посадки подшипника, например, ударного монтажного инструмента. Для монтажа большого количества подшипников может использоваться механический или гидравлический пресс.

Подшипники небольших габаритов c коническим отверстием могут устанавливаться на коническое посадочное место и закрепляться с помощью стопорной гайки или устанавливаться на цилиндрическую шейку вала при помощи адаптационной монтажной втулки (adapter sleeve). При использовании закрепительных втулок применяются шлицевые гайки. Для затягивания таких гаек необходимо использовать специальные ключи.

Важно помнить, что нельзя бить по подшипнику любыми твердыми предметами (молоток, зубило) и передавать монтажное усилие через тела качения.

Гидравлический метод

К инструментам для монтажа по гидравлическому методу относятся гидравлические гайки, гидравлические насосы и инжекторы для гидрораспора. Метод может применяться, в том числе, для средне- и крупногабаритных подшипников. Этот метод, при условии использования соответствующих инструментов, может применяться для монтажа подшипников:

На коническую шейку вала;

На закрепительную втулку;

На стяжную втулку.

Метод гидрораспора, при корректном использовании, требует минимум усилий и временных затрат. В рамках этого метода масло под высоким давлением подаётся между внутренним кольцом подшипника и посадочной шейкой вала, образуя на поверхности масляную пленку. Эта масляная пленка разделяет монтажные поверхности и минимизирует трение между ними.

Метод нагревания

Метод, в рамках которого применяется нагревание, работает за счет теплового расширения подшипника: в результате диаметр увеличивается и установка облегчается. Для нагревания подшипников используется специальное оборудование:

Алюминиевые нагревательные кольца;

При нагревании подшипника первостепенное значение имеет контроль температуры. Открытые подшипники нельзя нагревать свыше 120 градусов. Нагрев подшипников со встроенными уплотнениями свыше 80 градусов может привести к повреждению смазки и/или уплотнения.

Порядок проведения монтажа подшипников

Подготовительный этап

Для проведения качественного монтажа очень важно провести предварительную подготовку — внимательно проверить и подготовить оборудование, рабочее место, не забыть о мерах предосторожности. Прежде чем начать монтаж, необходимо внимательно изучить техническую документацию, чертежи и инструкции.

Необходимо убедиться в:

Соответствии типа, размера и исполнения подшипника;

Наличии соответствующего смазочного материала в достаточном количестве;

Использовании подходящего метода монтажа и монтажных инструментов.

Хранить подшипники рекомендуется в сухом месте, на стеллажах, огражденных от вибрации работающего оборудования. Важно также правильно подготовить рабочее место. Идеальное место для монтажа должно быть чистым, сухим, удаленным от оборудования — это необходимо, чтобы предотвратить попадание пыли и металлических опилок.

Монтаж крупногабаритных подшипников может проводиться в незащищенном месте, но требует принятия дополнительных мер по защите оборудования от грязи: подшипники можно обернуть пропитанной маслом пленкой или фольгой.

Защитное покрытие с новых подшипников обычно удалять не требуется — достаточно протереть поверхности колец. Если подшипники ранее были в употреблении или смазка не совместима с защитным покрытием, подшипник необходимо очистить.

Проверка и подготовка компонентов

Перед тем как приступать непосредственно к установке подшипника, необходимо произвести ряд измерений и подготовить все компоненты:

Удалить ржавчину, заусенцы.

Следующий шаг — проверка отклонения от округлости посадочного места на валу и измерение микрометром посадочного места на валу в двух местах.

Далее необходимо проверить конические шейки вала с помощью кольцевых калибров, конусных калибров или синусных линеек.

Полученные значения диаметров вала и отверстия в корпусе необходимо записать в протокол измерения.

Важно чтобы на момент проведения измерений температура вала, корпуса и инструментов для измерения была одинаковой.

Техника безопасности и обращения с подшипниками

При работе с нагретыми подшипниками и смазкой необходимо использовать специальные защитные перчатки. По подшипнику нельзя производить удары твердыми предметами. Если вал или втулка оснащены средствами для гидрораспора, необходимо убедиться в том, что маслопроводящие каналы и канавки чистые.

С нагретыми и крупногабаритными подшипниками небезопасно работать в одиночку. Для подъема используются механизмы, пригодные для захвата подшипников снизу. Нельзя зачаливать подшипник за одну точку (это может привести к деформации колец). Перед подъемом нельзя ставить на подшипник посторонние предметы.

Демонтаж подшипников

Во время демонтажа подшипника существует вероятность повреждения детали. Поэтому исправные подшипники демонтировать не рекомендуется. Но если всё-таки возникла такая необходимость, необходимо соблюдать те же правила, что и при монтаже — меры безопасности, чистоту рабочего места, использовать подходящие методы и инструменты.

Конкретные инструкции к демонтажу напрямую зависят от габаритов и типа подшипника. Для демонтажа подшипников применяются следующие методы:

Демонтаж при помощи гидравлических инструментов;

Демонтаж при помощи гидрораспора;

Демонтаж с использованием нагревания.

Механический демонтаж применяется преимущественно для малогабаритных подшипников. Крупногабаритные подшипники, как правило, демонтируются при помощи гидравлических инструментов или гидрораспора — методы могут применяться вместе. Использование гидрораспора предполагает, что в подшипниковом узле есть канал для подачи масла и распределительная канавка на валу.

Тепловой или нагревательный метод может использоваться для демонтажа внутренних колец игольчатых роликоподшипников или цилиндрических роликоподшипников типа NU, NJ и NUP. В рамках этого способа применяются нагревательные кольца и индукционные нагреватели.

В статье мы разобрали базовые правила монтажа и демонтажа подшипников, а также кратко описали различные методы работы с деталями. Важно помнить, что монтаж и демонтаж подшипников должен проводить квалифицированный и обученный персонал. От внимательности и точности выполнения всех инструкций производителя зависит исправность работы подшипника на всем заявленном сроке эксплуатации.

Демонтаж подшипников

Для снятия подшипников с вала ротора применяют вин-ые съемники. Конструкции съемников весьма разнообразны Однако общее требование к их конструкции должно быть выполнено: снятие подшипников должно производиться без передачи усилия через тела качения. Это означает, что для снятия подшипников с вала ротора уси-лие снятия необходимо прикладывать к внутреннему кольцу. При невыполнении этого требования и передаче усилия через наружное кольцо и далее через шары на внутреннее кольцо на дорожках качения получаются вмятины от шаров. При постановке подшипника для дальнейшей работы в местах вмятин быстро образуются трещины усталости и выкрашивание металла.

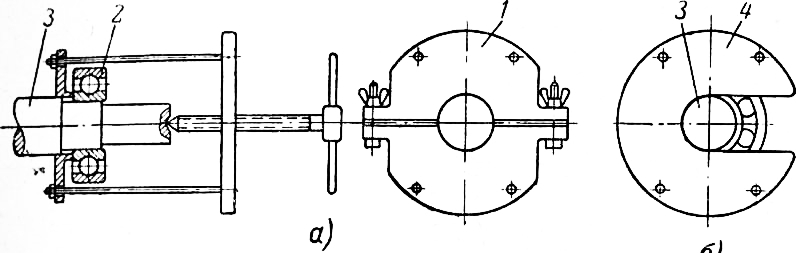

На рис. 1,а показан съемник с разрезным кольцом. Разрезанное кольцо при снятии подшипника равномерно давит на всю торцовую поверхность внутреннего кольца, чем обеспечивается снятие подшипника с вала без перекосов. Чаще вместо разрезного кольца применяют кольцо с вырезом под вал (рис. 1,б). Описанные способы демонтажа применимы, если между подшипником и задней крышкой подшипникового щита имеется свободное место.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

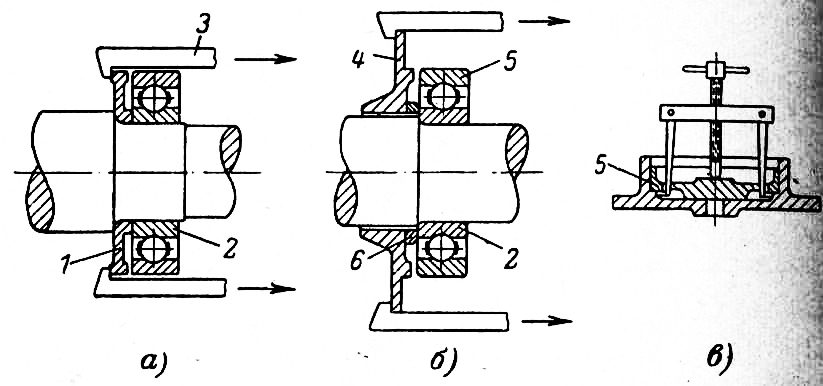

Если сзади подшипника стоит лабиринтное кольцо упирающееся только во внутреннее кольцо подшипника то демонтаж несколько облегчается. В этом случае могут быть применены винтовые съемники, сходные с применяемыми для снятия шкивов с вала. Наиболее удобен в работе съемник с тремя тягами. Усилие снятия прикладывается к лабиринтному кольцу, как показано на рис. 2. При наличии шпилек в задней крышке, не дающих возможности использовать обычное приспособление для демонтажа, можно использовать как съемник крышку.

Рис. 2. Снятие подшипника с вала. а — за лабиринтное кольцо; б — с передачей усилия через разрезное кольцо; в — демонтаж наружного кольца магнетного и других разборных подшипников.

В этом случае, чтобы не было упора в наружное кольцо, между крышкой и подшипником вводят специальное разрезное кольцо (рис. 2,б), которое должно упираться во внутреннее кольцо подшипника и крышку. При этом способе съема подшипника крышка должна обладать достаточной жесткостью и прочностью.

В отдельных случаях из-за конструктивных недоработок машины снять подшипник с вала за внутреннее кольцо невозможно. Съем за наружное кольцо уменьшает долговечность подшипника, несмотря на принятие всех мер предосторожности при съеме. В результате точность, достигнутая на заводе-изготовителе, сводится на нет.

Демонтаж подшипников должен производиться чистым и исправным инструментом. Грязь на рабочем месте, грязный инструмент, приспособления, верстак и т. п. неминуемо загрязняют подшипник.

Необходимо всегда помнить, что проще сохранить подшипник в чистоте, чем чисто промыть грязный подшипник. Чистота для подшипника — это основа его работоспособности. Поэтому должны соблюдаться все меры предосторожности для предотвращения попадания в подшипник грязи, пыли, абразивных частиц и т. п. После демонтажа подшипник подвергается промывке.

Читайте также: