Бурильно крановая машина реферат

Обновлено: 05.05.2024

Машины для бурения скважин в грунте и выполнения грузоподъемных и монтажных работ называют бурильно-крановыми. Бурильно-крановые машины относятся к классу строительно-дорожных машин и часто применяются в повседневной жизни.

Бурение скважин применяют для установки опор, свай, столбов, стоек при строительстве и ремонте линий электропередач, радиотрансляционных, телеграфно-телефонных линий связи, возведении фундаментов различных сооружений, обустройстве дорог, мелиоративном строительстве, а также при посадке деревьев и кустарников.

Содержание

ВВЕДЕНИЕ…………………………………………………………………. 2

1. ОСНОВНЫЕ СВЕДЕНИЯ ПО БУРИЛЬНО-КРАНОВЫМ МАШИНАМ И ИХ АНАЛИЗ……………………………………………………………………3

1.1. Назначение, общее устройство и схема работы бурильно-крановой машины………………………………………………………………………….3

1.2. Классификация, индексация, основные параметры и технические характеристики моделей бурильно-крановых машин………………………14

1.3. Анализ существующей классификации бурильно-крановых машин и ее использование для идентификации выявленных моделей бурильно-крановых машин…………………………………………………………………………..17

2. ИЗУЧЕНИЕ УСТРОЙСТВА БУРИЛЬНО-КРАНОВОЙ МАШИНЫ БКМ-305А МЕТОДОМ ФУНКЦИОНАЛЬНО-ФИЗИЧЕСКОГО АНАЛИЗА…..21

2.1. Анализ назначения и технические функции машины и ее исходного и основных функциональных элементов………………………………………21

2.2. Анализ состава, назначения и связей элементов бурильно-крановой машины и построение КФС…………………………………………………..26

2.3. Анализ физических операций элементов машины и построение ПФС.32

ЗАКЛЮЧЕНИЕ………………………………………………………………..37

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ……………………………..38

Вложенные файлы: 1 файл

burilnokranovaya_mashina_bm_305a (1).doc

1. ОСНОВНЫЕ СВЕДЕНИЯ ПО БУРИЛЬНО- КРАНОВЫМ МАШИНАМ И ИХ АНАЛИЗ…………………………… ………………………………………3

1.1. Назначение, общее устройство и схема работы бурильно- крановой машины……………………………………………………………… ………….3

1.2. Классификация, индексация, основные параметры и технические характеристики моделей бурильно-крановых машин………………………14

1.3. Анализ существующей классификации бурильно-крановых машин и ее использование для идентификации выявленных моделей бурильно- крановых машин………………………………………………………………… ………..17

2. ИЗУЧЕНИЕ УСТРОЙСТВА БУРИЛЬНО-КРАНОВОЙ МАШИНЫ БКМ-305А МЕТОДОМ ФУНКЦИОНАЛЬНО-ФИЗИЧЕСКОГО АНАЛИЗА…..21

2.1. Анализ назначения и технические функции машины и ее исходного и основных функциональных элементов………………………………………21

2.2. Анализ состава, назначения и связей элементов бурильно-крановой машины и построение КФС…………………………………………………..26

2.3. Анализ физических операций элементов машины и построение ПФС.32

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ……………………………..38

Машины для бурения скважин в грунте и выполнения грузоподъемных и монтажных работ называют бурильно-крановыми. Бурильно-крановые машины относятся к классу строительно-дорожных машин и часто применяются в повседневной жизни.

Бурение скважин применяют для установки опор, свай, столбов, стоек при строительстве и ремонте линий электропередач, радиотрансляционных, телеграфно-телефонных линий связи, возведении фундаментов различных сооружений, обустройстве дорог, мелиоративном строительстве, а также при посадке деревьев и кустарников.

Скважина — это выполненная в грунте выработка цилиндрической формы. Дно скважины называют забоем, начало с поверхности — устьем.

Данный курсовой проект посвящен исследованию бурильно-крановых машин на примере БКМ-305А.

1. ОСНОВНЫЕ СВЕДЕНИЯ ПО ГРУППЕ БУРИЛЬНО-КРАНОВЫХ МАШИН

- Назначение, общее устройство и схема работы бурильно-крановой машины БМ-305А

Бурильно-крановая машина БМ-305А на базе тракторов используется для бурения в талых и сезонно промерзающих грунтах I-IV категорий вертикальных и наклонных скважин и установки свайных фундаментов зданий и сооружений, опор трубопроводов, линий электроснабжения и связи, столбов ограждений и дорожных знаков, а также при посадке деревьев. Она имеет унифицированное бурильно-крановое оборудование, смонтирована на гусеничном тракторе ДТ-75. В качестве сменного бурильного инструмента - короткошнековые буры.

Бурильно-крановая машина БМ-305А (Рисунок 1.1) состоит из базового трактора 2, бульдозерного оборудования 1, рамы 11, опорной стойки 4, бурильно-кранового оборудования, гидравлического механизма установки бурильной мачты, выносных опор с гидродомкратами 12, трансмиссии 7, гидросистемы и электрооборудования.

Рисунок 1.1 - Бурильно-крановая машина БМ-305А

Бурильно-крановое оборудование шарнирно крепится к раме 11, присоединенной к раме базового трактора, и может поворачиваться в продольной вертикальной плоскости машины при установке в рабочее и транспортное положения двумя гидроцилиндрами 6. В транспортном положении бурильное оборудование укладывается на опорную стойку 4. Бурильно-крановое оборудование обеспечивает подачу на забой и извлечение из скважины бурильного инструмента и установку опор. Оно включает трубчатую мачту 5 с неповоротным гуськом 3 кранового устройства, бурильную штангу, на нижнем конце которой крепится сменный короткошнековый бур 9 с забурником 10 и резцами, гидравлический механизм подачи бура, помещенный внутри бурильной мачты, вращатель 8 штанги с буровым инструментом, червячную реверсивную лебедку для установки опор в пробуренные скважины. На барабан лебедки навивается канат грузового полиспаста с крюковой подвеской. Вращатель штанги представляет собой одноступенчатый конический редуктор и приводится в действие от коробки передач трактора с помощью механической трансмиссии 7, в состав которой входят соединительная муфта, карданные валы и раздаточная коробка с фрикционом для включения-выключения привода бурильного инструмента. От раздаточной коробки осуществляется привод выполненной с ней заодно крановой лебедки. Раздаточная коробка обеспечивает три частоты вращения бурового инструмента (1,7; 2,35; 2,95 с-1) в зависимости от физико-механических свойств разрабатываемого грунта, а также реверс бура и барабана лебедки. При бурении скважин и установке опор машина дополнительно опирается на две выносные опоры с гидродомкратами 12, установленные на раме 11. Неповоротный бульдозерный отвал управляется одним гидроцилиндром. Гидроцилиндры механизмов установки мачты и подачи бурильного инструмента, бульдозерного оборудования, выносных опор и управления фрикционом обслуживаются двумя гидронасосами гидросистемы базового трактора. Управление бурильно-крановым оборудованием осуществляется из кабины трактора. [1]

Машина оснащена унифицированным бурильно-крановым оборудованием. Его особенностью является совмещение функций механизма подачи и бурильной штанги в одном узле, помещенном внутри трубчатой мачты и называется гидравлической бурильной штангой (Рисунок 1.2). Гидравлическая бурильная штанга представляет собой длинноходовой гидроцилиндр двустороннего действия, в полость которого рабочая жидкость подается через внутренние каналы в штоке гидроцилиндра. Корпус гидроцилиндра выполнен по наружной поверхности с квадратным сечением и имеет возможность как поступательного так и вращательного движения относительно штока, закрепленного верхним концом внутри трубчатой мачты. К хвостовику гидравлической бурильной штанги, проходящей через сквозное отверстие втулки вращателя, прикреплен лопастной бур.[2]

Трубчатая мачта (Рисунок 1.3) представляет собой опорную трубу из двух частей 1 и 2, внутри которой размещается гидравлическая бурильная штанга. В верхней части установлено кранблочное устройство 3, в нижней находится фланец 4 для соединения с вращателем. Такая мачта одновременно является бурильной и грузоподъемной.[3]

Бурильно-крановая машина имеет два рабочих органа. Рабочим органом бурильного оборудования является шнековый (винтовой) бур (Рисунок 1.4), представляет собой трубчатый остов 10 с винтовыми транспортирующими грунт спиралями в виде сплошной ленты. Шнек имеет хвостовик 12 для крепления на конце бурильной штанги. К шнеку крепится сменная бурильная головка 9 с резцами 8 и забурником 7. [4]

Рисунок 1.2 – Гидравлическая бурильная штанга (бурильный инструмент не показан): 1 — мачта, 2 — ограждение, 3 — вращатель, 4 — бурильная штанга с подающим и спускоподъемным механизмом

Рисунок 1.3 - Трубчатая мачта: 1,2 – трубы, 3 – краноблочное устройство, 4 - фланец

Рисунок 1.4 - Шнековый бур

Рабочим органом кранового оборудования является крюковая подвеска 31 (рисунок 1.5).

Рассмотрим кинематическую схему (Рисунок 1.5) бурильно-крановой машины, представляющую собой привод бурильной штанги с бурильным инструментом и барабана лебедки грузоподъемного оборудования.

Рисунок 1.5 - Кинематическая схема бурильно-крановой машины

1 — двигатель, 2 — подвижная блок-шестерня, 3, 9, 16, 27, 37 — конические подшипники, 4, 24 — подвижная шестерня, 5, 8, 10, 14, 15, 17—19, 26 — неподвижные цилиндрические шестерни, 6, 11, 21, 23, 25, 33, 35 — шарикоподшипники, 7, 20 — паразитные цилиндрические шестерни, 12 — червячное колесо. 13 — червяк, 22 — фрикционная муфта, 28 — вал-шестерня, 29 — цилиндрический роликоподшипник, 30 — канат, 31 — крюк, 32 — бурильная штанга, 34 — коническая шестерня, 36— барабан; I, III—VIII — валы, II, IX — карданные валы.

Привод бурильной штанги. От вала 1 отбора мощности трактора через карданный вал II вращение передается установленному на подшипниках 25 входному валу III с сидящей на нем шестерней 26 раздаточной коробки и далее через связанную с ней шестерню 15, вал VI, установленный на конических подшипниках 16, и сидящую на нем шестерню 14 — на шестерню 17 и вал V. Вместе с валом V вращаются неподвижно закрепленные на нем шестерни 18, 19, 5 и подвижная шестерня 4. Введение в зацепление подвижной блок-шестерни 2 с шестерней 5 или 17 обеспечивает две прямые передачи вращения валу IV, установленному на подшипниках 3 и 23. При зацеплении подвижной шестерни 24 с шестерней 18 валу IV передается третья прямая передача вращения, а с паразитной шестерней 20, сидящей на шарикоподшипнике 21 и связанной постоянно с шестерней 19,— обратное вращение. С вала IV через сидящую на нем фрикционную муфту 22 и карданный вал IX вращение передается валу-шестерне 28 вращателя, установленному на конических подшипниках 27 и цилиндрическом роликоподшипнике 29, и далее через шестерню 34 с проходным квадратным отверстием, сидящую на шарикоподшипниках 33 и 35, на бурильную штангу 32 квадратного наружного профиля с бурильным инструментом (на схеме не показан), имеющую возможность осевого перемещения в отверстии шестерни 34. Бурильная штанга получает три прямые и одну обратную передачи вращения в соответствии с вращением вала IV.

Привод барабана лебедки грузоподъемного оборудования. Получение вращения валом V было описано выше. При зацеплении подвижно сидящей на валу V шестерни 4 с шестерней 10 вал VII, сидящий на подшипниках 9 и 11, получает прямое вращение; при зацеплении шестерни 4 (через паразитную шестерню 7, сидящую на шарикоподшипнике 6) с шестерней 8 — обратное вращение. От вала VII через жестко сидящий на нем червяк 13 вращение передается червячному колесу 12, валу VIII, установленному на конических подшипниках 37, и барабану 36 лебедки с находящимся на нем канатом 30 и крюком 31.

В соответствии с направлением вращения вала VII вращается барабан 36, наматывая или стравливая канат 30. Нагрузка на лебедку ограничивается кулачковой муфтой, которую настраивают на момент, соответствующий максимальной грузоподъемности кранового оборудования машины.

Фрикционная муфта 22 предохраняет привод бурильной штанги 32 от перегрузки и отключает вращатель с бурильной штангой от раздаточной коробки при переключении ее передач.

Гидравлическая же система (Рисунок 1.6) в этой машине приводит в действие подающий и спускоподъемный механизмы бурильного инструмента, совмещенные в гидравлической бурильной штанге, механизм установки бурильно-кранового оборудования из транспортного положения (наклонного) в рабочее (вертикальное) и обратно, фрикционную муфту, гидроопоры, опускает и поднимает бульдозерное оборудование.

От насоса 15 рабочая жидкость поступает по напорной гидролинии к распределителям 19 и 18, напорные и сливные гидролинии которых соединены параллельно, а гидролинии управления – перепускным клапаном 16 последовательно. От перегрузок гидросистему защищает предохранительный клапан 17 распределителя 18, ограничивающий давление в напорной гидролинии насоса 15. При нейтральном положении всех золотников распределителей 18 и 19 клапан 16 открыт и рабочая жидкость, подаваемая насосом 15 в напорные гдролинии распределителей через этот клапан, поступает в сливную гидролинию распределителя 18 и далее через фильтр 13 в бак 14.

Привод подающего механизма и спускоподъемного механизмов. При включении золотника 26 распределителя 19 клапан 16 распределителя 18 закрывается и рабочая жидкость от насоса 15 поступает по гидролинии II во внутренний канал штока гидравлической бурильной штанги 6 под поршень в полость А и, так как шток неподвижно закреплен на машине, гидроцилиндр-штанга выдвигается. Когда штанга спускается к забою, из-за отсутствия сопротивлений ее движению давление в напорной гидролинии минимально, напорные золотники 7, 8 и дроссель 9. Этим обеспечиваются максимальные скорости движения штанги при холостом ходе.

При достижении бурильным инструментом со штангой 6 забоя возникает сопротивление его перемещению, давление в полости А и в напорной гидролинии повышается, открывается напорный золотник 8 и часть рабочей жидкости, подаваемой насосом 15 по напорной линии, через дроссель 9 и фильтр 13 сливается в бак 14, благодаря чему скорость движения штанги 6 замедляется. Регулируя дроссель 9, уменьшают или увеличивают количество сливаемой через него рабочей жидкости в бак 14 и соответственно увеличивают или уменьшают скорость движения бурильного инструмента, т.е. его подачу. [3]

Рисунок 1.6 - Принципиальная гидравлическая схема бурильно-крановой машины

1 — гидроцилиндры гидроопоры; гидроцилиндры привода оборудования; 2 — бульдозерного, 3 — бурильно-кранового (установки из рабочего положения в транспортное и обратно); 4 — управляемый клапан двухстороннего действия (гидрозамок); 5 — гидроцилиндр управления фрикционной муфтой; 6 — гидроцилиндр-штанга; 7, 8 — напорные золотники; 9 — дроссель; 10 — манометр; 11 — сапун; 12 — заливная горловина; 13 — фильтр с предохранительным клапаном; 14 — бак; 15 — насос постоянной подачи; 16 и 17 — перепускной и предохранительный клапаны; 18, 19 — гидрораспределители; 20 — дроссель с обратным клапаном; 21—26 — золотники гидрораспределителей. Гидравлический привод состоит из следующих элементов: насоса, приводимого в действие от двигателя базовой машины; исполнительного механизма, представляющего собой гидроцилиндр; механизма управления - гидрораспределителя; вспомогательных устройств - гидробака, фильтра, гидролиний.

Введение

1. Анализ литературных источников

2. Выбор прототипа

3. Расчёт основных параметров

4. Определение силовых параметров и мощности привода

5. Определение производительности

6. Техника безопасности

Список использованной литературы

Самоходные бурильно-крановые машины широкоприменяются в промышленном и гражданском строительстве при устройстве свайных оснований зданий и сооружений, опор мостов, трубопроводов, линий электроснабжения и связи, колодцев, ограждений, а также при обустройстве дорог, посадке деревьев и кустарников. Они представляют собой совместно действующее бурильное и специальное крановое оборудование, смонтированное на шасси серийных автомобилей итракторов, привод которого осуществляется от двигателя базовой машины или самостоятельной силовой установки. Бурильным оборудованием проходят способом механического вращательного бурения вертикальные и наклонные скважины в талых и сезонно промерзающих грунтах, а специальным крановым — устанавливают в пробуренные скважины сваи, столбы, железобетонные опоры, блоки колодезных облицовок и другие элементы. Тип основногобурильного инструмента — лопастной бур. Наличие регулируемой гидравликой подачи бура на забой и автоматического регулирования скорости вращения бура у гидравлических машин позволяет выбрать наиболее оптимальный и быстрый режим бурения грунта. Достоинством механических машин является простота в обслуживании, большая "выносливость" и недорогие запасные части

1.Анализ литературных источников

Бурильно-крановые машины классифицируют по следующим основным признакам:

по типу базовой машины: на автомобильные и тракторные;

по принципу действия бурильного оборудования: цикличного и непрерывного действия;

по типу привода бурильного и кранового оборудования: с механическим, гидравлическим и смешанным (гидромеханическим) приводом;

по виду исполнениябурильно-кранового оборудования: совмещенное (бурильное и крановое оборудование смонтированы на одной мачте) и раздельное (бурильное оборудование смонтировано на мачте, крановое на стреле);

по возможности поворота рабочего оборудования в плане: неповоротные и поворотные;

по расположению рабочего оборудования на базовом шасси: с задним, боковым расположением у неповоротных машин, на поворотной платформе — уповоротных.

Главный параметр бурильно-крановых машин — максимальная глубина разбуриваемой скважины. К основным параметрам относятся: диаметр бурения (скважины), угол бурения (угол наклона оси скважины к горизонту), грузоподъемность кранового оборудования.

В качестве сменного бурильного инструмента бурильно-крановых машин используются лопастные, кольцевые и шнековые буры, закрепляемые на конце бурильнойштанги, которой сообщается крутящий момент и усилие подачи.

Рисунок 1 – Буры: а)лопастной; б)шнековый; в)кольцевой.

Лопастной бур (рис. 1, а) состоит из корпуса с двумя копающими лопастями в виде двухзаходного винта, забурника и заслонки. Лопасти оснащены сменными резцами, разрыхляющими грунт и установленными в резцедержателях. Забурник, расположенный на конце бурильной головки, создаетбуру направление и удерживает его по оси бурения. Заслонки препятствуют просыпке грунта при выемке грунта из скважины. Бур крепится к нижнему концу бурильной штанги с помощью пальца.

Шнековый (винтовой) бур (рис. 1, 6) представляет собой трубчатый остов с винтовыми транспортирующими грунт спиралями в виде сплошной ленты. Шнек имеет хвостовик для крепления на конце бурильной штанги. К шнеку крепитсясменная бурильная головка с резцами и забурником.

Кольцевой бур (рис. 1, в) разрушает грунт по периферии и формирует кольцевую щель, отделяющую керн от массива. Бур состоит из корпуса в виде трубы, на нижней торцовой части которой равномерно расположены кулачки с резцами 16. Поверхность корпуса бура снабжена винтовыми лопастями 14, транспортирующими разрушенный грунт.

Основной задачей, перед горнодобывающей промышленностью, является обеспечение прироста добычи полезных ископаемых в основном за счет повышения добычи наиболее эффективным открытым способом на основе широкого внедрения прогрессивной технологии и горно-транспортного оборудования большой единичной мощности.

Увеличение объемов добычи полезных ископаемых на основе всемирного роста производительности труда рабочих горных предприятий – непременное условие экономического развития предприятий и различных горнодобывающих отраслей государства.

К машинам, применяемым на открытых горных работах, относятся: бурильные машины, машины для закладки взрывчатых веществ, выемочно-погрузочные, транспортирующие машины. Цель реферата – рассмотреть одну из классификаций горных машин. Следует ознакомится с соответствующей литературой и усвоить для себя основные принципы работы и устройства оборудования. В данной работе я рассматриваю бурильные машины а также способы бурения горных пород.

Оглавление

ВВЕДЕНИЕ ………………………………………………………………………..3

1.КЛАССИФИКАЦИЯ ГОРНЫХ МАШИН……………………………………. 4

2. ОБЩИЕ СВЕДЕНИЯ О БУРИЛЬНЫХ МАШИНАХ

2.1 Способы бурения горных пород. ……………………………………. …6

2.2 Классификация бурильных машин………………………………………. 9

3. ОБОРУДОВАНИЕ ДЛЯ БУРЕНИЯ

3.1. СБШ – конструкция, составные части, принцип работы………………. 10

3.2. Конструкция шарошек для бурения скважин…………………………..…12

ЗАКЛЮЧЕНИЕ…………………………………………………………………. 14

3. СПИСОК ЛИТЕРАТУРЫ …………………………………………..………15

Файлы: 1 файл

горные машины реферат.doc

1.КЛАССИФИКАЦИЯ ГОРНЫХ МАШИН……………………………………. 4

2. ОБЩИЕ СВЕДЕНИЯ О БУРИЛЬНЫХ МАШИНАХ

2.1 Способы бурения горных пород. ……………………………………. …6

2.2 Классификация бурильных машин………………………………………. 9

3. ОБОРУДОВАНИЕ ДЛЯ БУРЕНИЯ

3.1. СБШ – конструкция, составные части, принцип работы………………. 10

3.2. Конструкция шарошек для бурения скважин…………………………..…12

Основной задачей, перед горнодобывающей промышленностью, является обеспечение прироста добычи полезных ископаемых в основном за счет повышения добычи наиболее эффективным открытым способом на основе широкого внедрения прогрессивной технологии и горно-транспортного оборудования большой единичной мощности.

Увеличение объемов добычи полезных ископаемых на основе всемирного роста производительности труда рабочих горных предприятий – непременное условие экономического развития предприятий и различных горнодобывающих отраслей государства.

К машинам, применяемым на открытых горных работах, относятся: бурильные машины, машины для закладки взрывчатых веществ, выемочно-погрузочные, транспортирующие машины. Цель реферата – рассмотреть одну из классификаций горных машин. Следует ознакомится с соответствующей литературой и усвоить для себя основные принципы работы и устройства оборудования. В данной работе я рассматриваю бурильные машины а также способы бурения горных пород.

1.Классификация горных машин

Горные предприятия используют большое разнообразие машин различного функционального назначения, они относятся к группам: собственно горные машины, предназначенные для добычи полезных ископаемых и проведения горных выработок, горно-транспортные машины и стационарные машины.

Горные машины подразделяют на машины, производящие разрушение полезных ископаемых и пород, их погрузку на транспортные средства, выдающие полезное ископаемое или породу за пределы очистного или проходческого забоя, а также осуществляющие крепление в подземных условиях очистных и проходческих выработок.

Во многих случаях перед экскавацией горные породы необходимо рыхлить, для чего производят буровзрывные работы. Бурение скважин на карьерах ведется станками ударно-канатного, вращательного, шарошечного и термического бурения. В соответствующих горно-геологических условиях последние дают очень высокую производительность

Ряд горных машин производят не только разрушение, но и транспортирование или погрузку и транспортирование горной массы на значительные расстояния (бульдозеры, скреперы, погрузочно-транспортные машины).

Кроме основных машин для экскавации, бурения скважин и транспортирования горных пород, на карьерах используется большое число машин, выполняющих вспомогательные работы. Бульдозеры и скреперы применяются для зачистки полезного ископаемого, выравнивания поверхности перед укладкой рельсовых путей или при прокладке шоссейных дорог для автотранспорта.

Наибольшую производительность при добыче полезных ископаемых и проведении горных выработок (вскрышных работ при открытой добыче полезных ископаемых) обеспечивает комплексное использование машин различного функционального назначения, связанных с конструктивными и режимными параметрами и одновременно выполняющих свои рабочие функции по механизации основных и вспомогательных операций технологического процесса добычи полезного ископаемого (проведения горной выработки).

Исходя из этого, классифицируя оборудование для открытых горных пород по технологическому признаку, можно выделить семь классов:

машины для подготовки пород к выемке;

машины для вспомогательных работ.

Машины каждого класса делятся на группы, в каждой группе различают типы машин, отличающееся не характером выполняемой работы, а только конструкцией машины или узлов. Каждый тип машин может иметь несколько типоразмеров, отличающихся по параметрам, но совпадающих по конструкции. в данной работе рассмотрена классификация бурильных машин.

2. ОБЩИЕ СВЕДЕНИЯ О БУРИЛЬНЫХ МАШИНАХ

2.1. Способы бурения горных пород

В настоящее время в горной промышленности применяются четыре способа бурения горных пород: вращательный, ударный, вращательно-ударный и термический. Каждый способ имеет свою область применения и поэтому не может полностью вытеснить другие.

Вращательное бурение (рис. 1, а) производится вращающейся коронкой, ось вращения которой совпадает с осью скважины. Одновременно коронке сообщается движение вдоль оси скважины (подача на забой). Каждое перо коронки при бурении движется по винтовой линии, скалывая передней гранью горную породу.

Этот процесс происходит непрерывно, вследствие чего достигается высокая скорость бурения. Вращательное бурение применяется только по породам средней и ниже средней крепости. Объясняется это тем, что при крепких породах режущие кромки коронки не в состоянии скалывать стружку значительной толщины и разрушают породу истиранием. При этом режиме работы резцы из металлокерамических твердых сплавов очень быстро изнашиваются, и скорость бурения становится очень малой. Производительно бурить скважины по крепким породам вращательным способом можно только алмазными коронками, но ввиду высокой стоимости и дефицитности алмазов применять алмазные коронки для массового бурения скважин нерентабельно.

Ударное бурение осуществляется двумя способами.

1. По хвостовику бура (рис. 1, б) наносится удар, и лезвие коронки, внедряясь, разрушает какой-то объем горной породы. После каждого удара коронка поворачивается на некоторый угол и постепенно разрушает породу по всему сечению скважины. Если коронку не поворачивать, то после нескольких ударов поверхность соприкосновения лезвия с породой настолько увеличится, что внедрение лезвия и разрушение горной породы прекратятся.

В некоторых бурильных машинах (станки ударно-канатного бурения) буровой инструмент разрушает забой, падая на него с некоторой высоты под действием собственного веса.

При ударном бурении процесс разрушения породы происходит периодически, с перерывами для возвратного и рабочего хода ударника или для подъема и падения бурового инструмента. Длительность пауз во много раз превышает длительность процесса разрушения, что обусловливает относительно низкую скорость ударного бурения. Ударом можно создавать очень большие удельные нагрузки на лезвие коронки. Кроме того, горные породы хрупки и под действием удара разрушаются легче, чем под действием статической нагрузки. Поэтому ударное бурение применяется для пород выше средней крепости. По породам ниже средней крепости применять ударное бурение нецелесообразно, так как оно уступает по производительности вращательному.

2. Удары по породе наносят зубья шарошки (рис. 1, г), перекатывающейся по забою скважины при значительном усилии подачи. Шарошечное бурение внешне протекает, как вращательное,- штанга, имеющая на конце шарошечное долото, вращается и подается на забой.

Шарошечное бурение более производительно, чем ударно-канатное, и в последнее время получает все более широкое применение на карьерах.

Вращательно-ударное бурение осуществляется прижатой к забою непрерывно вращающейся коронкой, по которой наносятся удары (рис. 1, в).

Под действием удара лезвие коронки внедряется в породу и разрушает ее. Процесс разрушения продолжается и в промежутках между ударами (под действием вращения коронки), хотя и с меньшей интенсивностью. Этот способ бурения успешно применяется по породам средней и выше средней крепости. Скорость бурения при этом в два-три раза больше, чем при ударном способе.

Разновидностью вращательно-ударного способа является вибрационное бурение: непрерывно вращающийся буровой снаряд совершает частые колебания вдоль оси - вибрирует.

Рис. 1 Схемы различных способов бурения горных пород:

а- вращательное; б- ударное; в- вращательно-ударное; г- шарошечное; д- термическое

Термическое бурение (рис. 1, д) осуществляется специальными

станками. Продукты сгорания, имеющие температуру 2500—30000С, со сверхзвуковой скоростью выходят из сопла горелки и ударяются о породу. Порода под действием интенсивного нагрева растрескивается и под механическим воздействием газовых струй разрушается. Горелка охлаждается водой, испаряющейся при выходе в забой скважины. Термическое бурение применяется по породам, имеющим кремнистое основание. Производительность его в десятки раз превышает производительность бурения ударным способом.

Термическое бурение успешно может применяться по породам тугоплавким и с низкой теплопроводностью, которые растрескиваются раньше, чем начинается их плавление. Плавление породы резко снижает скорость бурения и делает его невыгодным.

2.2. Классификация бурильных машин

Бурильные машины классифицируются по способу разрушения горной породы, по роду потребляемой энергии и по назначению.

По первому признаку они делятся на машины вращательного бурения, ударного (ударно-поворотного), вращательно-ударного и термического.

По назначению бурильные машины делятся на машины для бурения шпуров и небольших скважин (сверла ручные и колонковые и бурильные молотки) и машины для бурения скважин среднего и большого диаметра (станки вращательного бурения, станки с пневмоударниками, шарошечные, ударно-канатные и огневого бурения).

По роду потребляемой энергии бурильные машины делятся на электрические, пневматические, гидравлические и тепловые.

Бурильные машины с гидравлическими двигателями на открытых работах не применяются и поэтому здесь не рассматриваются.

К тепловым относятся станки термического бурения и станки, работающие с приводом от дизеля. Последние применяются при геологоразведочных работах и здесь не рассматриваются.

Сверла и бурильные молотки применяются на карьерах с малой производственной мощностью и для подсобных работ (разбуривание негабарита) на больших карьерах.

3. ОБОРУДОВАНИЕ ДЛЯ БУРЕНИЯ

3.1. СБШ – конструкция, составные части, принцип работы

Принципиальное устройство станка шарошечного бурения показано на примере станка СБШ-250МНА-32 (СБШ-250МНА) (рис. 2), который предназначен для бурения вертикальных и наклонных скважин в сухих и обводненных, а также в трещиноватых породах.

Рис. 2. СБШ-250МНА-32

Станок состоит из машинного отделения (2), гусеничного хода 4, кабины машиниста (5), мачты (7) и опор (6) для ее крепления. Все узлы рабочего органа смонтированы на мачте. Основные из них: вращательно подающий механизм, кассеты со штангами, механизм развенчивания штанг, верхний ключ с гидроприводом. Мачта представляет собой пространственную сварную ферму, на верхней обвязке которой, смонтирована опора блока механизма подачи, на нижней – установлены гидроцилиндры канатно-поршневой системы подачи бурового става, механизма развенчивания штанг и верхний ключ. Заваливание мачты станка при переездах осуществляется двумя гидроцилиндрами (1).При работе станок горизонтируется тремя гидродомкратами (3). Буровой станок смонтирован на унифицированном гусеничном ходу УГ60.

Привод гусеничного хода состоит из электродвигателя и четырехступенчатого бортового редуктора, ведущая звездочка которого приводит в движение гусеничную ленту.

Свинчивание и развенчивание буровых штанг и шарошечного долота осуществляется шпинделем вращателя.

Привод барабана реверсивной червячной лебедки осуществляется от раздаточной коробки. На барабан лебедки запасован канат грузового полиспаста с крюковой обоймой 4. Раздаточная коробка обеспечивает три частоты вращения бура в зависимости от прочности разрабатываемого грунта, а также реверс бурильного инструмента и барабана лебедки. Бурильно-крановая машина (рис. 1) состоит из базового автомобиля 1… Читать ещё >

Устройство бурильно-крановых машин, смонтированных на базе автомобиля и трактора ( реферат , курсовая , диплом , контрольная )

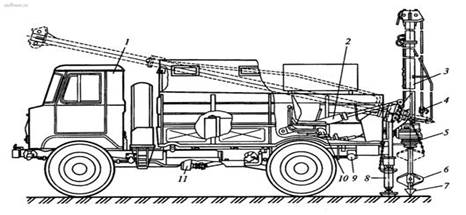

Бурильно-крановая машина (рис. 1) состоит из базового автомобиля 1, специальной рамы, закрепленной на раме автомобиля, бурильно-кранового оборудования, гидравлического механизма установки бурильной мачты, выносных опор с гидродомкратами 8, механической трансмиссии, гидросистемы и электрооборудования.

Бурильно-крановое оборудование шарнирно закреплено на кронштейнах специальной рамы и может поворачиваться в продольно-вертикальной плоскости машины гидроцилиндром 2 при установке оборудования в транспортное и рабочее положение.

В транспортном положении бурильное оборудование укладывается на опорную стойку.

Бурильно-крановое оборудование включает бурильную мачту 5 с оголовком, штангу с бурильным инструментом в виде лопастного бура 6 с забурником 7 и резцами, гидравлический механизм подачи бурильного инструмента на забой и извлечения его из скважины, вращатель штанги и однобарабанную червячную реверсивную лебедку для установки опор в пробуренную скважину ("https://referat.bookap.info", 15).

Подача и извлечение штанги с бурильным инструментом осуществляется гидроцилиндром двойного действия, смонтированным внутри бурильной мачты.

Штанга перемещается по поршню со штоком, закрепленным в верхней части бурильной мачты. Вращатель 5 — гипоидный конический редуктор — приводится в действие от коробки отбора мощности 11 автомобиля через раздаточную коробку 10, управляемый гидроцилиндром фрикцион и карданный вал 9.

Привод барабана реверсивной червячной лебедки осуществляется от раздаточной коробки. На барабан лебедки запасован канат грузового полиспаста с крюковой обоймой 4. Раздаточная коробка обеспечивает три частоты вращения бура в зависимости от прочности разрабатываемого грунта, а также реверс бурильного инструмента и барабана лебедки.

При работе машина опирается на две выносные опоры с гидродомкратами, разгружающие задний мост базового автомобиля. Гидроцилиндры механизмов установки мачты и подачи бурильного инструмента, управления фрикционной муфтой и выносных опор обслуживаются шестеренным насосом, приводимым в действие от раздаточной коробки. Управление бурильно-крановым оборудованием осуществляется с пульта, расположенного в кузове у рабочего места оператора.

Читайте также: