Базирование в машиностроении реферат

Обновлено: 02.07.2024

Составители: В.Е. Авраменко, Н.С. Индаков, А.С. Курзаков А21 Основы технологии машиностроения. Базирование и базы в машиностроении :

учебно-методическое пособие [Электронный ресурс] / сост. В.Е. Авраменко, Н.С. Индаков, А.С. Курзаков. – Электрон. дан. – Красноярск: Сиб. федер. ун-т, 2012. – 1 диск. – Систем. требования: PC не ниже класса Pentium I; Windows XP/7. – Загл. с экрана.

Изложены основные положения теории базирования. Рассмотрены основные принципы базирования, расчёт погрешности установки и методика обоснования рациональной схемы базирования на основе размерного анализа. Приведена методика проведения практических занятий по выбору и обоснованию технологических баз. Приведены варианты заданий к проведению практических занятий.

УДК 621.8.001.66 (77)

федеральный университет, 2012

Подготовлено к публикации редакционно-издательским отделом БИК СФУ

Подписано в свет 2012 г. Заказ .

Уч.-изд. л. 2,6; 7,8 Мб.

Тиражируется на машиночитаемых носителях.

Редакционно-издательский отдел Библиотечно-издательского комплекса Сибирского федерального университета 660041, г. Красноярск, пр. Свободный, 79

ОБЩИЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

Базирование – придание заготовке или изделию требуемого положения относительно выбранной системы координат.

Эта система координат может быть связана с исполнительными поверхностями станка, приспособления для установки заготовки, измерительной системы или базами другой детали, определяющей положение данной детали.

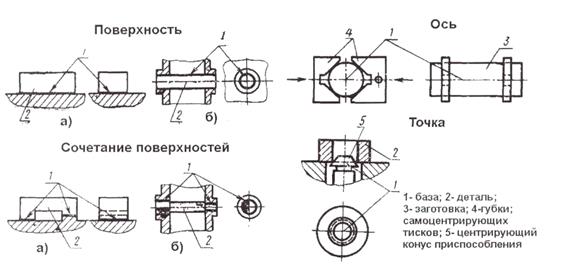

База – поверхность или выполняющее ту же функцию сочетание поверхностей, ось, точка, принадлежащие заготовки и используемые для базирования (рис. 1а, 1б)

Комплект баз – совокупность трех баз, образующих систему координат заготовки или изделия (рис. 2,а)

Опорная точка – точка, символизирующая одну из связей заготовки или изделия с избранной системой координат (рис.2,б)

Для обеспечения неподвижности заготовки или изделия в избранной системе координат на них необходимо наложить шесть двухсторонних геометрических связей, для создания которых необходим комплект баз.

Если в соответствии со служебным назначением изделие должно иметь определенное число степеней свободы, то соответствующее число связей снимается.

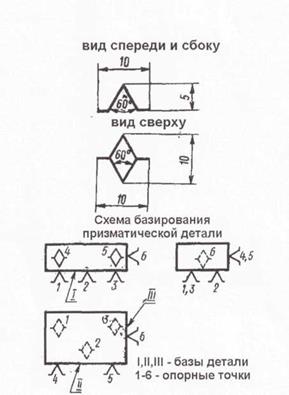

Схема базирования – это схема расположения опорных точек на базах заготовки или изделия.

Условное изображение опорных точек и пример схемы базирования призматической детали приведены на рис.3

Все опорные точки на схеме базирования изображают условными значками и нумеруют порядковыми номерами, начиная с базы, на которой располагается наибольшее количество опорных точек.

При наложении в какой-либо проекции одной опорной точки на другую, изображается одна точка и около нее проставляют номера совмещенных точек. (Точки 4, 5 на рис. 3)

Базирование - придание заготовке или изделию требуемого положения относительно выбранной системы координат.

База - поверхность или выполняющее ту же функцию сочетание поверхностей, ось, точка, принадлежащая заготовке или изделию и используемая для базирования (рисунок 3.4).

Проектная база - база, выбранная при проектировании изделия, технологического процесса изготовления или ремонта этого изделия.

Действительная база - база, фактически используемая в конструкции, при изготовлении, эксплуатации или ремонте изделия.

Комплект баз - совокупность трех баз, образующих систему координат заготовки или изделия.

Схема базирования - схема расположения опорных точек на базах заготовки или изделия.

|

Рисунок 3.4 – Примеры баз

|

Все опорные точки на схеме базирования изображают условными знаками и нумеруют порядковыми номерами, начиная с базы, из которой располагается наибольшее количество опорных точек. При наложении в какой-либо проекции одной опорной точки на другую, изображается одна точка и около нее проставляются номера совмещенных точек. Число проекций заготовки или изделия на схеме базирования должно быть достаточным для четкого представления о размещении опорных точек (рисунок 3.5).

Рисунок 5 - Условное обозначение опорных точек

Классификация баз

Все многообразие поверхностей деталей изделия машиностроения сводится к четырем видам:

- исполнительные поверхности - поверхности, при помощи которых деталь выполняет свое служебное назначение;

- основные базы - поверхности при которых определяется положение данной детали в изделии;

- вспомогательные базы - поверхности, при помощи которых определяется положение присоединяемых деталей относительно данной;

- свободные поверхности - поверхности, не соприкасающиеся с поверхностями других деталей.

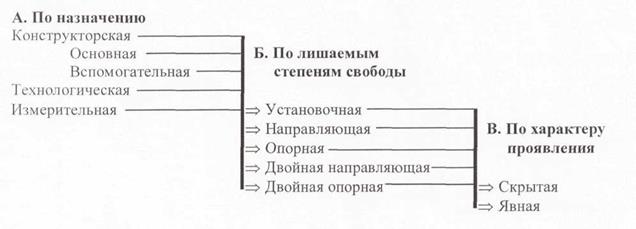

Базирование необходимо для всех стадий создания изделия: конструирования, изготовления, измерения, а также при рассмотрении изделия в сборе. Поэтому базы в машиностроении делятся на три вида: конструкторские, технологические и измерительные.

Группу конструкторских баз составляют основные и вспомогательные базы, образование которых имеет первостепенное значение при изготовлении деталей.

Независимо от назначения базы различаются по отнимаемым от заготовки, детали или сборочной единицы степеням свободы и по характеру проявления.

Исходя из этих соображений на рисунке 3.6 представлена схема классификации.

Рисунок 3.6 - Классификация баз

Характеристика баз

Конструкторская база - база, используемая для определения положения детали или сборочное единицы в изделии.

Конструкторская основная база - конструкторская база, принадлежащая данной детали или сборочной единице и используемая для определения ее положения в изделии (рисунок 3.7а).

Конструкторская вспомогательная база - конструкторская база, принадлежащая данной детали или сборочной единице и используемая для определения положения присоединяемого к ним изделия (рисунок 3.7б).

Технологическая база - база, используемая для определения положения заготовки или изделия в процессе изготовления или ремонта.

Измерительная база - база, используемая для определения относительного положения заготовки или изделия и средств измерения.

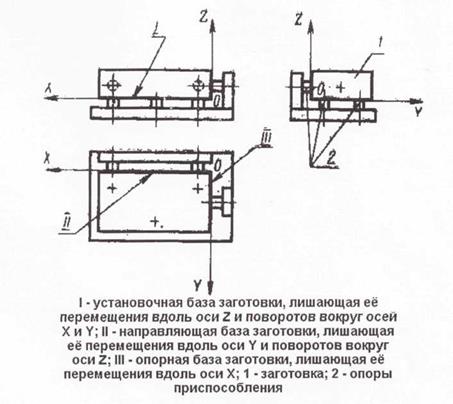

Установочная база - база, лишающая заготовку или изделие трех степеней свободы - перемещения вдоль одной координатной оси и поворота вокруг двух других осей (рисунок 3.8).

Рисунок 3.7 - Конструкторские базы

Рисунок 3.8 - Базирование призматической детали в приспособлении

Направляющая база - база, лишающая заготовку или изделие трех степеней свободы - перемещения вдоль одной координатной оси и поворота вокруг другой оси.

Опорная база - база, лишающая заготовку или изделие одной степени свободы - перемещения вдоль одной координатной оси или поворота вокруг оси.

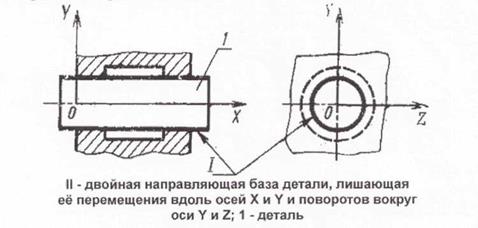

Рисунок 3.9 - Пример двойной направляющей базы

Двойная направляющая база - база, лишающая заготовку или изделие четырех степеней свободы - перемещений вдоль двух координатных осей и поворотов вокруг этих осей.

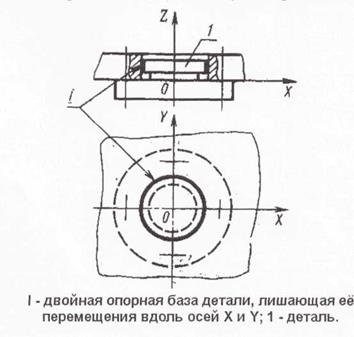

Двойная опорная база - база, лишающая заготовку или изделие двух степеней свободы - перемещений вдоль двух координатных осей (рис.3.10).

Рисунок 3.10 - Пример двойной опорной базы

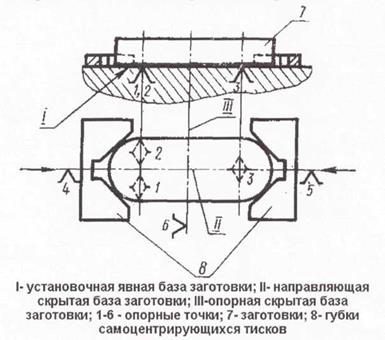

Скрытая база - база заготовки или изделия в виде воображаемой поверхности, оси или точки.

Явная база - база заготовки или изделия в виде реальной поверхности, разметочной риски или точки пересечения рисок.

Рисунок 3.11 - Пример явных и скрытых баз

Полные и краткие наименования баз по нескольким классификационным признакам должны состоять из частей, стандартизированных терминов видов баз, соответствующих отдельным классификационным признакам и располагаемым в следующем порядке:

- по лишаемым степеням свободы;

- по характеру проявления.

Опасности нашей повседневной жизни: Опасность — возможность возникновения обстоятельств, при которых.

Основные признаки растений: В современном мире насчитывают более 550 тыс. видов растений. Они составляют около.

Качество машины обеспечивается на всех этапах ее создания от проектирования до изготовления. При реализации этих этапов для достижения точности приходится решать разноплановые задачи. Среди этих задач часто встречается задача, заключающаяся в необходимости обеспечить верное относительное положение предметов труда. При разработке конструкции машины главной задачей является придание требуемого положения одной детали относительно другой. В процессе сборки машины реализуется это положение деталей. При обработке заготовок на технологическом оборудовании невозможно получить требуемую точность, если заготовка и режущий инструмент занимают неопределенное относительное положение. Для решения всех этих задач применяется теория базирования. От их решения, во многом зависят показатели качества и себестоимости машины.

2. ЦЕЛЬ РАБОТЫ

Целью работы является применение полученных при изучении теоретической части курса знаний в разработке теоретических схем базирования и расчета погрешности базирования при изготовлении различных деталей машиностроения на металлорежущих станках.

ОСНОВНЫЕ ПОНЯТИЯ

Основы базирования

Связями в теоретической механике называют условия, которые налагают ограничения либо только на положение, либо также и на скорость точек тела. В первом случае геометрическая связь, во втором – кинематическая.

Связи обычно осуществляются в виде различных тел, стесняющих свободу движения данного тела. Независимые перемещения, которые может иметь тело, называют степенями свободы.

Абсолютно твердое тело имеет шесть степеней свободы (3 перемещения и 3 вращения). Для того, чтобы придать телу необходимое положение и состояние покоя относительно выбранной системы отсчета, его надо лишить шести степеней свободы, наложив на него шесть двусторонних геометрических связей.

Под базированием в машиностроении понимают придание заготовке или изделию требуемого положения относительно выбранной системы координат.

Под изделием подразумевают деталь, сборочную единицу, а также режущий и измерительный инструмент, приспособления, приборы и другие объекты, допускающие их представление как абсолютно твердых тел.

Придание заготовке или изделию требуемого положения в избранной системе координат осуществляется в реальной ситуации путем соприкосновения ее поверхностей с поверхностями детали или деталей, на которые ее устанавливают или с которыми ее соединяют. Реальные детали машин ограничены поверхностями, имеющими отклонения формы, поэтому базируемая деталь контактирует с деталями, определяющими ее положение лишь на отдельных элементарных площадках - точках контакта.

В общем случае при сопряжении детали по трем поверхностям с деталями, базирующими ее, возникает шесть точек контакта. При этом на контактирующих поверхностях точки контакта распределяются определенным образом.

Базирование детали осуществляется с помощью нескольких ее поверхностей, которые выполняют функцию баз.

Базой называется поверхность, или заменяющее ее сочетание поверхностей, ось, точка, принадлежащая заготовке или изделию и используемая для базирования.

Для базирования детали обычно требуется несколько баз, образующих систему координат. Совокупность трех баз, образующих систему координат заготовки (изделия, детали) называют комплектом баз.

![]()

Рис. 1 Изображение опорной точки: а)- вид сбоку; б) – вид сверху

При базировании призматической детали (рис. 2), в качестве баз используются три поверхности, которые образуют комплект баз, включающий в себя установочную, направляющую и опорные базы.![]()

Рис. 2 Базирование призматической детали

Установочной базой называется база, которая накладывает на деталь три двусторонние связи и, тем самым, лишает деталь трех перемещений. На практических схемах установочная база отображается тремя опорными точками. Например. На рис. 2 первая двусторонняя связь (или первая опорная точка) лишает деталь перемещения вдоль оси OZ; вторая – вращения вокруг оси параллельной OX третья – вращения вокруг оси параллельной OY.Направляющей базой называется база, которая накладывает на деталь две двусторонние связи, лишает деталь двух перемещений. На практических схемах направляющая база отображается двумя опорными точками. На рис.2 четвертая двусторонняя связь (или четвертая опорная точка) лишает деталь перемещения вдоль оси OY; пятая – вращения вокруг оси параллельной OZ.

Опорной базой называется база, которая накладывает одной двустороннюю связь и лишает деталь одного перемещения. На практических схемах опорная база отображается одной опорной точкой. На рис. 2 шестая двусторонняя связь (или шестая опорная точка) лишает деталь перемещения вдоль оси OX.

![]()

Рис. 3 Базирование призматической детали в проекциях на плоскостях

Любая цилиндрическая (коническая) деталь имеет две плоскости симметрии, которые, пересекаясь, образуют ось. Эта особенность и позволяет использовать при базировании цилиндрической детали в качестве базы ось (рис. 4). При базировании цилиндрической детали в качестве баз используются ось и две плоские поверхности, которые образуют комплект баз, включающий в себя двойную направляющую и две опорные базы. Двойной направляющей базой называется база, которая накладывает четыре двусторонние связи и лишает, тем самым, деталь четырех перемещений. На практических схемах двойная направляющая база отображается четырьмя опорными точками. Например. На рис.4 первая двусторонняя связь лишает деталь перемещения вдоль оси OZ, вторая – вращения вокруг оси OY, третья - перемещения в вдоль оси OY, четвертая — вращения вокруг оси OZ.![]()

Рис. 4 Базирование цилиндрической детали

Из двух опорных баз у цилиндрической детали одна лишает деталь перемещения, а другая вращения. На рис. 4. пятая опорная точка лишает деталь перемещения вдоль оси OX, а шестая – вращения вокруг оси OX.![]()

Первая двусторонняя связь (первая опорная точка) лишает деталь перемещения вдоль оси OY; вторая – вращения вокруг оси OZ; третья – вращения вокруг оси OX.

Двойной опорной базой называется база, которая накладывает две двусторонние связи и лишает деталь двух перемещений во взаимноперпендикулярных направлениях. Обе двусторонние связи накладываются на оси, но одна в горизонтальной, а другая в вертикальной плоскости симметрии.

технологические;

измерительные.

установочная;

направляющая;

опорная;

двойная направляющая;

двойная опорная.

явные;

скрытые.

3.2 Расчет погрешности базирования

ТАi – поле допуска размера Ai

![]()

Рис. 7 Схемы к расчету ?б по модулю цилиндр – призма (плоскость)

Выдерживаемый размер

Погрешность базирования

HiО

HiОi

HiB

HiH

При использовании самоцентрирующихся призм во всех зависимостях составляющая .Плоскость рассматривается как призма с углом ?=180°

Здесь ?1 – вероятностный коэффициент, учитывающий распределение размеров в пределах поля допуска (?1 = 0,97);

Тd и ТA(R) – поля допусков соответствующих размеров.

![]()

Рис. 8 Схемы к расчету ?б по модулю цилиндр – цилиндр

Выдерживаемый размер

Погрешность базирования

Hi,

?2[Td(D) + TD(d)] + Smin

Hii

?2[Td(D) + TD(d)] + Smin + ?1TR(A) + 2е

При использовании самоцентрирующихся установочных элементов:

Hi

0Smin – минимальный зазор;

е – отклонение от соосности внутреннего и наружного диаметров заготовки.

В случае если на точность выполнения размера влияют одновременно две базы, следует пользоваться комбинированным модулем, представляющим собой сочетание любых двух модулей из вышеназванных.

4. Задание4.1 Обработку наружной поверхности шестерни Ш115 производят при установке с зазором на жесткой шпиндельной оправке. Диаметр базового отверстия втулок Ш65 +0,035 мм. Цилиндрическая рабочая поверхность оправки, выполненная в размер Ш65-006мм. Выявить схему базирования шестерни на оправке (рисунок 9). Вывести погрешность базирования для размера Ш115.

![]()

Рис. 9 Базирование шестерни на валу

Поскольку задача касается определения положений самой детали в сборочной единице, то речь может идти лишь о конструкторских основных базах. Базирующей деталью является вал, с ним связана система отсчета OXYZ. В базировании шестерни участвуют ее цилиндрическая поверхность (центральное отверстие) при соотношении L/d > 1 и левая торцовая поверхность. Отверстие лишает шестерню четырех степеней свободы: перемещений вдоль осей X, Z и поворотов тех же осей. Левый торец лишает шестерню перемещения вдоль оси Y. Поворота вокруг оси Y шестерня лишается за счет сил трения между шейкой вала и отверстием при соединении с натягом.Такому сочетанию баз соответствует типовой комплект, в состав которого входят двойная направляющая и две опорные базы. По характеру проявления двойная направляющая база будет явной, первая опорная — явной и вторая опорная - скрытой. Таким образом, в состав комплекта основных баз, с помощью которых определено положение шестерни на валу, входят двойная направляющая явная, опорная и опорная скрытая базы. представлена на рисунке 10.

![]()

Рис. 10. Схема базирования шестерни на валу

Погрешность базирования для размера Ш115

где ?2 – вероятностный коэффициент, учитывающие распределение размеров в пределах поля допуска (?2 = 0,517);

Базирование заготовок – придание изделию необходимого положения относительно выбранной координатной системы. Требуемое местоположение достигается при помощи закрепления детали на столе токарного или фрезерного станка и других установочных приборах. После процедуры закрепления заготовка принимает устойчивое положение в трехмерном пространстве, лишаясь 3 степеней свободы: по осям абсцисса, ордината и аппликата. В результате она не сможет перемещаться в выбранной координатной системе.

Базирование осуществляется для повышения точности во время изготовления и обработки детали.

Для правильного определения местоположения изделия необходимо знать основные схемы, методы и особенности процедуры базирования.

![Базирование заготовок]()

Схемы базирования

Схемой базирования называется чертеж, где с помощью графического изображения указывается местоположение опорных точек устанавливаемого изделия на поверхностях базирования. Базы подразделяются на следующие подвиды:

- Конструкторские: определяют местоположение сборочного элемента, принадлежащего заготовке.

- Технологические: указывают относительное местонахождение детали во время ее обработки, эксплуатации или ремонтирования.

- Измерительные: находят месторасположение изделия и элементов измерения.

База может лишать обрабатываемый объект от 1 до 3 степеней свободы, что исключает возможность его передвижения в координатной системе. На схемах она обозначается в виде мнимой или реальной плоскости. Базы выбираются во время проектирования изделия и используется при изготовлении и последующей обработке заготовки.

При выборе базовых поверхностей применяются принципы совмещения и постоянства базовых поверхностей. В виде технологических баз выступают одинаковые поверхности заготовки. Во время наложения баз возникает небольшое отклонение детали. Для поддержания данных принципов на изделиях образуют несколько вспомогательных поверхностей: отверстия в деталях корпуса и обработанные отверстия. Если принципы не соблюдаются, то берется обработанная поверхность, выступающая в качестве новой базы. Она улучшает точность и жесткость расположения детали.

На схеме базирования все точки имеют собственную нумерацию. Во время наложения геометрических поверхностей изображается точка, вокруг которой указываются номерные знаки совмещенных точек. Процесс нумерации осуществляется с основной базы, концентрирующей на себе наибольшее число точек опоры.

При нанесении графических обозначений на схему должно быть изображено наименьшее количество проекций детали, достаточных для изображения основных точек опоры. Также на ней необходимо изобразить установочные элементы, служащих для закрепления детали: зажимы и цанговые патроны.

![Примеры базирования заготовок]()

![Схема базирования вала]()

Построение схемы базирования производится по правилу шести точек. Оно заключается в лишении заготовки 6 степеней свободы при помощи использования наборов из 3 баз с 6 точками опоры. С его помощью происходит одновременное наложение 6 двухсторонних геометрических связей, что обеспечивает полную неподвижность детали. Если осуществляется базирование конической заготовки, то для обеспечения ее устойчивого положения необходимо применять набор из 2 базовых поверхностей.

При базировании изделий в промышленности используется способ автоматического получения размерных характеристик заданной точности на станках с предварительно установленными настройками. Установка упоров осуществляется от технологических базовых поверхностей заготовки. Во время этой процедуры используется набор из 3 баз. При этом также применяют полную схему базирования, лишая изделие 6 степеней свободы.

Схемы для определения местоположения детали подразделяются на следующие категории:

- Базирование детали по торцу и отверстию, образующими 5 точек опоры. Этот вид схемы базирования упрощает процесс определения местоположения заготовки. Он широко применяется при обработке моторов-редукторов и скоростных коробок.

- Базирование изделия по плоскости, отверстию и торцу. В этом случае оси установочных элементов детали параллельны базовой поверхности. Посредством этой категории схем осуществляется полное базирование. Отличительной особенностью этого вида базирования является высокая точность размещения отверстий.

- Базирование по 2 отверстиям, пересекающимся с плоскостью под углом в 90°. Данный вид схемы позволяет применять принцип постоянства во время производственных процессов и осуществлять закрепление заготовок на автоматических линиях.

![Базирование заготовок с отверстиями]()

Применение схем зависит от величины диаметра и местоположения отверстий, а также от расстояния между обрабатываемыми поверхностями.

Базирование призматической заготовки

Призмой является многогранник, у которого 2 грани являются равными многоугольниками. Она представляет собой установочное приспособление. Его поверхность является пазом и образована 2 наклонными плоскостями. Изготавливаются призматические фигуры с углом 90° и 120°. В промышленности призмы используются для нахождения расположения оси детали с неполной цилиндрической поверхностью. Эта фигура способна определять положение осей абсцисса, ордината и аппликата, поэтому она используется при базировании.

Во время базирования детали в призме опоры располагаются в координатных плоскостях. Призматическая заготовка базируется в координатный угол для выполнения принципа совмещения баз. При размещении заготовки в призме используются 3 поверхности. Под углом в 90° к изделию прикладывается сила. В результате возникновения трения между соприкоснувшимися поверхностями уменьшается величина смещения изделия в различных направлениях.

Если поменять направления вектора прикладываемой силы, то заготовка прижмется ко всем установочным базам одновременно. Если на установочной базе присутствует припуск, то его нужно удалить при помощи регулируемых опор. Заготовка не сможет двигаться вдоль координатных осей, потому что она лишена всех 6 степеней свободы. Установочной базой выступает плоскость с наибольшим размером. Направляющей базой считается поверхность с наибольшими показателями протяженности.

Для определения местоположения выбирается призма с неширокими установочными базами. Если деталь располагает обработанной базой, то используют призму с большой длиной. При базировании в призме возможно определить направление только в 1 координатной плоскости.

Базирование деталей цилиндрической формы

Фигура цилиндрической формой обладает 2 плоскостями симметрии. При пересечении они образуют ось, используемую при процедуре базирования. Во время определения местоположения цилиндрической заготовки применяются плоские поверхности, образующие вместе с осью набор баз. Они состоят из двойной направляющей и опорных базовых поверхностей. Они несут 4 точки опоры. Благодаря этой конструкции мастер сможет определить направление валика заготовки в 2 системах координат.

Чтобы указать правильное местоположение цилиндрической детали в пространстве, нужно найти 5 координатных точек. Они лишают изделие 5 степеней свободы. Последняя степень отнимается посредством следующих способов:

- Ориентирование на шпоночный паз, если этот элемент присутствует на заготовке.

- При помощи создания трения между базовыми поверхностями приложением силы.

Во время установки детали цилиндрической формы в обоих случаях рекомендуется использовать 1 единственную базовую поверхность, чтобы избежать смещения изделия.

![Базирование цилиндрической заготовки]()

При расположении деталей в центрах применяются короткие цилиндрические отверстия. Одно из них выступает в роли упорной базовой поверхности, второе – в роли центрирующей базы. Каждая базовая поверхность лишает заготовку 3 степеней свободы.

Базирование деталей типа дисков

Заготовки в форме диска представляют собой предмет в виде круга или низкого цилиндра. Они обладают небольшой длиной и 2 плоскостями симметрии. Из-за необычного строения возникают сложности во время обработки торцов дисковых изделий. Торцовые поверхности являются параллельными, они пересекаются с осью отверстия под углом 90°. Производятся диски из листового проката при помощи отрезания или воздействия ацетилено-кислородного пламени.

Правильное местоположение деталей типа диск будет являться прочным и устойчивым, если оно расположено на торце, выступающем в роли установочной базы.

Центрирование производится при помощи самоцентрирующих кулачков. На ось с цилиндрической поверхностью накладываются 2 связи, что не позволяет заготовке свободно перемещаться по осям абсцисса и ордината. Чтобы лишить диск возможности перемещения по оси аппликата, необходимо наложить дополнительную геометрическую связи. В этом случае ось является опорной базой. Для деталей типа диск используется установочная, опорная и двойная опорная базы.

![Базирование диска в трехкулачковом патроне]()

В начале процедуры базирование диск крепится на кулачках патрона. Торец детали обтачивают до кулачков. Внешнюю поверхность, оставшуюся необработанной, подрезают. Для достижения лучшей точности используется чистое обтачивание, во время которого заготовка крепится посредством прижима трения. Диск должен прижиматься либо к кулачкам патрона, либо к его оправе. Опорные базы детали размещаются максимально близко к обрабатываемой поверхности зубьев. Шестерни диска обрабатываются в сложенном состоянии на станках. При их базировании используются инструменты – монеты.

Расчет погрешности базирования заготовки в приспособлении

Погрешностью базирования называется отклонение конструкции заготовки относительно заданного местоположения. Она применяется во время обработки, эксплуатации и настройки детали на токарных или фрезерных станках. Выделяют следующие разновидности погрешности базирования заготовки:

- Погрешность закрепления: возникает при зажатии детали на столе станка. Во время этого процесса происходит смещение установочных баз, лимитирующих движение заготовки. Погрешность закрепления обусловлена неправильным использованием установочных приборов и зажимов. Данные факторы приводят к деформации заготовленного материала.

- Погрешность установки: появляется после закрепления изделия на станковом оборудовании. Ее возникновение обусловлено несоответствие форм базовых поверхностей и наличие большого количества металлической стружки, образующейся во время нарезания детали. Происходит засорение обрабатываемой поверхности и последующее отклонение детали. Для минимизации погрешности заготовки важно следовать принципам постоянства и смещения базовых поверхностей.

- Систематическая погрешность: образуется из-за человеческого фактора —наблюдательности и аккуратности мастера, выполняющего настройку инструментов. Она возникает при нарушениях во время измерения размерных характеристик детали, написании неправильных чертежей и схем базирования и упрощении формул, необходимых для проведения расчетов.

На величину погрешности и точность обработки оказывают непосредственное влияние следующие факторы:

- Разница между действительными и номинальными размерами заготовки.

- Значение отклонения устанавливаемых конструкций относительно их взаимных расположений: перпендикулярности, концентричности и параллельности.

- Поломка станков и иных приспособлений, использующихся во время базирования. Неисправность оборудования обусловлена несоблюдением правил эксплуатации или недочетами, возникшими во время производства несущих конструкций приборов. Эти факторы приводят к возникновению зазоров на винтах и шпинделях установочного оборудования.

- Изменение формы заготовки, произошедшие до проведения процедуры обработки. Они обусловлены внешними повреждениями конструкции или неправильным местоположением изделия.

Расчет погрешности базирования проводится при помощи использования математической формулы: εБ.ДОП ≤δ — ∆. Во время определения величины отклонения важно учитывать, что действительная погрешность обязана быть меньше допустимых значений. Результат расчетов всегда является неточным.

Для расчета погрешности был разработан общий алгоритм вычисления:

- Необходимо правильно определить местоположение базы на основе размеров устанавливаемой детали.

- Найти расположение технологической базовой поверхности, что позволит мастеру правильно подобрать место размещения заготовки для проведения ее обработки.

- Если технологическая база совмещается с измерительной, то погрешность базирования будет равняться 0.

- В случае, когда базы различаются и не совмещаются при наложении, то осуществляются геометрические расчеты величины отклонения. Результаты измерения вычитаются из предельно допустимых значений погрешности. Разность показывает действительную величину отклонения изделия. Все расчеты производятся по общей формуле: [εб] = Т — ∆ж.

![Пример расчета погрешности базирования]()

Если отсутствуют общий базис и предельные значений погрешности, то необходимо найти исходную базовую поверхность. Если она не изменяет исходное местоположение, то значение погрешности равняется 0.

Читайте также:

- Биологические и химические угрозы общественной безопасности реферат

- Шкала номинальных напряжений применяемых в россии реферат

- Телевидение высокой четкости реферат

- Музыкальное образование эпохи возрождения реферат

- Интеракции и коммуникации реферат