Адсорбер с псевдоожиженным слоем реферат

Обновлено: 05.07.2024

Процессы адсорбции проводятся в основном следующими способами: c неподвижным слоем адсорбента; с движущимся слоем адсорбента; с псевдоожиженным слоем адсорбента.

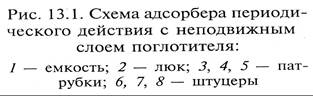

Аппараты с неподвижным слоем адсорбента чаще всего представляют собой вертикально установленную цилиндрическую емкость 1, заполненную адсорбентом, подаваемым через штуцер 8 и выгружаемым после окончания срока службы через люки 2 (рис. 13.1). Такие аппараты работают периодически, причем полный цикл их работы сводится обычно к четырем стадиям.

1. Собственно адсорбция – насыщение поглотителя адсорбируемым компонентом. Исходная смесь подается через штуцер 7и отводится через патрубок 3.

2. Десорбция – выделение поглощенного компонента из адсорбента, осуществляемое путем подачи через патрубок 5 регенерирующего пара. Отвод паров при десорбции и конденсата осуществляется через штуцер 6 и патрубок 4.

3. Сушка адсорбента – удаление остатка конденсата (образовавшегося на стадии десорбции за счет воздействия регенерирующего пара) из адсорбента горячим воздухом, подаваемым через штуцер 7.

4. Охлаждение адсорбента – поскольку активность адсорбента повышается с уменьшением его температуры, после сушки он обрабатывается холодным воздухом, который также подается через штуцер 7.

Включение в технологическую схему нескольких адсорберов с неподвижным слоем адсорбента позволяет создавать условия его непрерывной работы. При этом в одном аппарате осуществляется стадия адсорбции, а в другом (других) - стадии десор6ции и регенерации адсорбента.

К недостаткам таких аппаратов и схем относится сложность управления. Кроме того, необходимость частых переключений, пропарок, сушек и охлаждений адсорбента вызывает неизбежные потери материалов, непропорциональный расход водяного пара и воздуха, велика вероятность возникновения каналов в слое адсорбента.

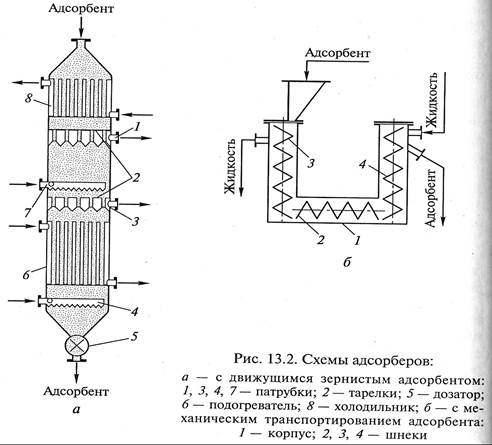

Адсорбер с движущимся зернистым слоем адсорбента (рис. 13.2, а) представляет собой вертикальную колонну, в которую встроены холодильник 8, подогреватель 6 и распределительные тарелки 2. Зернистый адсорбент, вводимый в аппарат, перемещается сверху вниз. Скорость движения регулируется в нижней части аппарата дозатором 5. При движении адсорбент вначале охлаждается в трубах холодильника 8, затем взаимодействует с исходной парогазовой смесью, которая поступает через патрубок 7 Непоглощенная часть парогазовой смеси отводится по патру6ку 1.

Далее адсорбент нагревается в трубчатом подогревателе 6 десорбционной секции и, опускаясь, взаимодействует с вытесняющим веществом (острый водяной пар), которое вводится через патрубок 4. Регенерированный адсорбент удаляется из аппарата через дозатор 5. Продукты десорбции отводятся вместе с вытесняющим веществом через патрубок 3. Распределительные тарелки 2 препятствуют смешению парогазовых потоков адсорбционной и десорбционной секций.

В аппарате с механическим транспортированием адсорбента (рис. 13.2, б) в качестве транспортирующего приспособления используется перфорированный шнек 3. Адсорбент поступает в левую секцию корпуса 1 и шнеком 3 перемещается вниз. Далее шнеком 2 он подается в правую секцию, в которой шнеком 4 поднимается вверх и удаляется из аппарата. Поток жидкости, содержащей адсорбируемое вещество, перемещается через аппарат в направлении, обратном движению адсорбента.

Достоинством аппаратов с движущимся слоем адсорбента является возможность регулирования режимов их работы, подбора аппаратов оптимальной конструкции и размеров, осуществления непрерывности процесса.

Технологические схемы с использованием этих аппаратов отличаются сложным оборудованием, а также возможностью истирания адсорбента.

Аппараты с псевдоожиженным слоем адсорбента разделяются на одно- и многоступенчатые и обеспечивают хорошие условия для осуществления интенсивного массообмена в связи с постоянным перемешиванием частиц адсорбента в слое.

Одноступенчатый адсорбер с псевдоожиженным слоем (рис. 13.3) представляет собой цилиндрический вертикальный корпус 2, внутри которого смонтированы газораспределительная решетка 3 и. пылеотделяющее устройство 1. Адсорбент загружается и выводится из аппарата через соответствующие трубы, находящиеся в его верхней и нижней частях. Рабочий газ вводится в адсорбер через нижний патру6ок и выводится через верхний.

Несмотря на то, что каждая ступень работает в режиме, близком к полному перемешиванию, общее секционирование аппарата позволяет ему работать по схеме,

близкой к аппаратам полного вытеснения, что позволяет осуществлять процесс адсорбции по противоточной схеме и наиболее

эффективно использовать движущую силу процесса.

Эти аппараты получили развитие в конструкциях адсорберов, совмещающих процессы адсорбции в псевдоожиженном слое и десорбции в движущемся слое.

В аппаратах непрерывного действия с псевдоожиженным слоем на тарелках (рис. 13.4) адсорбент поступает из сепаратора на верхнюю ситчатую тарелку и по перетокам спускается вниз к выходу из последней тарелки в десорбционную секцию.

Адсорбент подается в аппарат из циклона 1 при повышенной температуре (после десорбции), на верхних тарелках 2 происходит его охлаждение проходящим остаточным газом. На нижних тарелках 3 адсорбент поглощает целевые компоненты из поступающей через патрубок 4 исходной газовой смеси. В десорбционной секции насыщенный адсорбент движется вертикально по трубкам 6, обогреваемым снаружи глухим водяным паром, подаваемым через патрубок 10. При этом из адсорбента выделяются адсорбированные продукты, выводимые через патрубок 5 в конденсатор. Для повышения качества процесса десорбции через патрубок 7 может вводиться острый пар, поступающий далее в конденсатор. Через регулятор 8 зернистый адсорбент выводится из колонны и поднимается пневматическим транспортом по пневмотрубе 9 наверх.

Псевдоожиженный слой может использоваться при адсорбции как из газовой, так и из жидкой фаз.

Основным недостатком рассматриваемого способа является возможность сильного измельчения адсорбента, а следовательно, необходимость установки эффективной системы его улавливания.

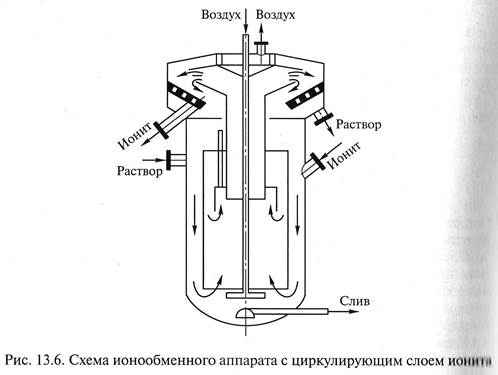

Ионообменная аппаратура по конструкции и принципу действия близка к адсорбционным установкам.

Цикл ионоо6менного процесса включает в себя следующие стадии: сорбция ионов из исходного раствора; отмывка ионита от исходного раствора; регенерация ионита; отмывка ионита от регенерирующего раствора.

Для ионного обмена используются аппараты периодического и непрерывного принципа действия с неподвижным, движущимся, пульсирующим, перемешиваемым и циркулирующим ионитом.

Если скорость ионообмена лимитируется внешней диффузией, особенности гидродинамики взвешенного слоя ионита позволяют в 2 . 3 раза по сравнению с неподвижным слоем интенсифициро вать процесс массопереноса. Кроме того, псевдоожиженный слой позволяет перерабатывать пульпы, илистые растворы и имеет малые гидравлические сопротивления.

Эрлифты служат для перемешивания ионита и раствора, выгрузки ионита и откачки пульпы ионит – раствор на дренажное устройство, из которого ионит снова возвращается в контактную зону, а раствор выводится из аппарата. Объем этих аппаратов составляет от нескольких десятков до сотен кубометров, время пребывания раствора в аппарате – 20. 60 мин. Для достижения заданных технологических показателей устанавливают каскад таких аппаратов.

Прямоточный аппарат с перемешиваемым, или циркулирующим, слоем ионита показан на рис. 13.6. На практике такие аппараты соединяют в противоточный каскад, и время пребывания в таком каскаде аппаратов может меняться от десятков минут до десятков часов. Удельная производительность аппарата достигает 100 м 3 /(м 2 *ч).

1. В чем заключаются принцип и назначение процессов адсорбции и ионного обмена?

2. Как описываются условия равновесия в процессах адсорбции и ионного обмена?

3. Какие параметры влияют на активность адсорбента?

4. Какие вещества используются в качестве адсорбентов и ионообменных смол?

5. Какие основные типы аппаратов применяются для проведения процессов адсорбции и ионного обмена?

Более сложную конструкцию представляет собой трехъярусный адсорбер с переливными трубками (рис. II-30, в). Псевдоожиженный слой возникает над тарелками (типа колпачковых). Ярусы соединены между собой коническими трубками. Широкая часть трубок выступает над тарелкой на высоту, соответствующую верхней границе псевдоожиженного слоя, а узкий конец трубок погружен в нижний псевдоожиженный слой. Сверху… Читать ещё >

- охрана окружающей среды: процессы и аппараты защиты гидросферы

Установки с псевдоожиженным слоем адсорбента ( реферат , курсовая , диплом , контрольная )

Установки с псевдоожиженным слоем (периодического или непрерывного действия) целесообразно применять при высоком содержании взвешенных веществ в сточной воде. Размер частиц адсорбента при этом должен быть равным 0,5−1 мм. Скорость потока для частиц указанных размеров находится в пределах 8−12м/ч.

Конструкция адсорберов.

В аппаратах с псевдоожиженным слоем отношение Н / Н0 (Н0 — высота неподвижного слоя адсорбента, Н — высота псевдоожиженного слоя) рекомендуется поддерживать в пределах 1,4—1,6. Достоинство аппаратов: возможность использования мелкозернистого абсорбента, имеющего развитую поверхность; большая производительность; простота конструкции и небольшое гидравлическое сопротивление. Применяются адсорберы различных типов. Схема цилиндрического одноярусного адсорбера показана на рис. П-30, а.

Активный уголь через воронку по трубе непрерывно поступает под распределительную решетку, диаметр отверстий которой равен 5−10 мм. Сточная вода захватывает зерна адсорбента и проходит вместе с ними через отверстия решетки. Над решеткой образуется псевдоожиженный слой, в котором идет процесс очистки. Избыток угля поступает в сборник, а оттуда на регенерацию. Очищенную воду отводят через желоба в верхней части колонны. Уносимые частицы угля попадают в тот же сборник.

В одноярусном адсорбере с выносным смесителем (рис. Н-30,6) уголь поступает в смеситель, снабженный лопастной мешалкой, совершающей 40−60 об/мин. Туда же подают сточную воду. Из смесителя суспензию угля с водой песковым насосом перекачивают в адсорбционную колонну.

Адсорбер может представлять собой бак, внутри которого имеется усеченная пирамида квадратного сечения. Суспензию угля с водой подают внутрь пирамиды, где возникает псевдоожиженный слой. Избыток угля оседает в пространстве между стенками бака.

Более сложную конструкцию представляет собой трехъярусный адсорбер с переливными трубками (рис. II-30, в). Псевдоожиженный слой возникает над тарелками (типа колпачковых). Ярусы соединены между собой коническими трубками. Широкая часть трубок выступает над тарелкой на высоту, соответствующую верхней границе псевдоожиженного слоя, а узкий конец трубок погружен в нижний псевдоожиженный слой. Сверху в колонну подают 15−20%-ю угольную суспензию, а снизу — сточную воду. Избыток угля отводят в сборник.

Адсорберы непрерывного действия бывают с движущимся плотным или псевдоожиженным слоем адсорбента.

Адсорберы с движущимся слоем зернистого адсорбента представляют собой полые колонны с перегородками и переливными патрубками и аппараты с транспортирующими приспособлениями (см. главу 20). На рис. 21.7 показан многосекционный колонный адсорбер для очистки парогазовых смесей, состоящий из холодильника, подогревателя и распределительных тарелок.

В первой секции адсорбент охлаждается после регенерации. Эта секция выполнена в виде кожухотрубчатого теплообменника. Охлаждающая жидкость подается в межтрубное пространство теплообменника, а адсорбент проходит по трубам.

Вторая секция представляет собой собственно адсорбер, в котором адсорбент взаимодействует с исходной парогазовой смесью. Из первой секции во вторую адсорбент перетекает через патрубки и распределительные тарелки, обеспечивающие равномерное распределение адсорбента по сечению колонны и служащие затворами, разграничивающими первую и вторую секции. Далее адсорбент поступает в десорбцион-ную секцию, представляющую собой кожухотрубный теплообменник, в которой нагревается и взаимодействует с десорбирующим агентом — острым водяным паром. Регенерированный адсорбент удаляется из адсорбера через шлюзовой затвор.

Адсорберы с псевдоожиженным тонкозернистым адсорбентом бывают одноступенчатыми и многоступенчатыми.

Одноступенчатый адсорбер с псевдоожиженным слоем показан на рис. 21.8. Он представляет собой цилиндрический вертикальный корпус, внутри которого смонтированы газораспределительная решетка и пылеулавливающее устройство типа циклона. Адсорбент загружается в аппарат сверху через трубу и выводится через трубу снизу. Исходная парогазовая смесь вводится в адсорбер при скорости, превышающей скорость начала псевдоожижения, под газораспределительную решетку через нижний патрубок, а выводится через верхний патрубок, пройдя предварительно пылеулавливающее устройство.Многоступенчатый тарельчатый адсорбер с псевдоожиженным слоем показан на рис. 21.9. Он представляет собой колонну, в которой расположены газораспределительные решетки с переливными патрубками, служащими одновременно затворами для газового потока. Адсорбент поступает в верхнюю часть адсорбера и перетекает с верхней тарелки на нижнюю. С нижней тарелки адсорбент через шлюзовой затвор выгружается из адсорбера. Исходная парогазовая смесь поступает в адсорбер снизу и удаляется через верхний патрубок.Многоступенчатый адсорбер отличается от одноступенчатого тем, что работает по схеме, близкой к аппаратам идеального вытеснения, что позволяет проводить процесс адсорбции в противотоке. Применяют установки с адсорбцией с псевдоожиженным слоем и десорбцией в движущемся слое адсорбента.

Адсорберы - это аппараты, в которых происходит разделение газовых, паровых или жидких смесей путем избирательного поглощения одного или нескольких компонентов исходной смеси поверхностью пористого твердого тела - адсорбента.

Чаще всего адсорберы используют для разделения газовых или паровых смесей, очистки и осушки газа, улавливания из парогазовых смесей ценных органических веществ.

Процесс адсорбции является избирательным и обратимым.

Каждый адсорбент способен поглощать лишь определенные вещества и не поглощать другие вещества, содержащиеся в газовой смеси.

Поглощенное вещество может быть выделено из адсорбента путем десорбции - процесса, обратного адсорбции.

В качестве адсорбентов используются твердые вещества в виде зерен размером 2-8 мм или пыли с размером частиц 50-200 мкм, обладающих большой пористостью (например, 1 г активированного угля имеет поверхность пор от 200 до 1000 м 2 , поверхность пор 1 г силикагеля составляет до 500 м 2 ).

Адсорберы подразделяют не следующие типы:

- с неподвижным зернистым адсорбентом;

- с движущимся зернистым адсорбентом;

- c псевдоожиженным ("кипящим") слоем пылевидного адсорбента.

Паровоздушная или газовая смесь, подлежащая разделению, подается внутрь корпуса адсорбера через специальный штуцер.

Внутри адсорбера смесь проходит через слой зернистого адсорбента, уложенного на решетке.

Зерна адсорбента поглощают из смеси определенный компонент.

После этого газовая смесь удаляется из адсорбера через выхлопной патрубок.

Адсорбент может поглощать извлекаемый компонент до некоторого предела насыщения, после которого проводят процесс десорбции.

С этой целью прекращают подачу паровоздушной смеси в адсорбер, а затем в аппарат подают перегретый водяной пар (или другой вытесняющий агент), который движется в направлении, обратном движению паровоздушной смеси.

Паровая смесь (смесь паров воды и извлекаемого компонента) удаляется из адсорбера и поступает на разделение в ректификационную колонну или отстойник.

После десорбции, длящейся приблизительно одинаковое с процессом адсорбции время, через слой адсорбента пропускают горячий воздух, которым адсорбент подсушивается.

Воздух входит в аппарат через паровой штуцер, а удаляется через штуцер для паровой смеси.

Высушенный адсорбент затем охлаждается холодным воздухом до необходимой температуры.

Современный адсорбер оснащен системой приборов, которые в нужное время автоматически переключают потоки с адсорбции на десорбцию, затем на сушку и охлаждение.

Чтобы установка непрерывно разделяла газовую смесь, ее комплектуют из двух или более адсорберов, которые включаются на поглощение и другие операции поочередно.

Адсорберы с движущимся слоем зернистого адсорбента представляют собой вертикальные цилиндрические колонны.

Внутри этих колонн сверху вниз самотеком движется зернистый адсорбент.

Установка состоит из вертикальной колонны, разделенной перегородками на несколько зон, транспортных трубопроводов и теплообменников.

Исходная газовая смесь подается под распределительную решетку, пройдя которую она поднимается в опускающемся слое зернистого материала в зоне I.

Здесь адсорбируются тяжелые компоненты газовой смеси, а легкая фракция удаляется из верхней части зоны I.

Адсорбент, поглотивший тяжелую фракцию, опускается, проходит промежуточную зону II и десорбционную зону III.

В десорбционной зоне III зерна адсорбента движутся по трубам теплообменника.

В межтрубное пространство теплообменника подается конденсирующийся пар, который частично нагревает адсорбент.

В нижнюю часть трубок теплообменника подается острый перегретый пар, который отдувает из адсорбента поглощенные тяжелые компоненты газовой смеси.

Наиболее тяжелая фракция удаляется вместе с паром из верхней части зоны III; часть же десорбированных, более легких компонентов в виде парогазовой смеси проходит в промежуточную зону II.

Здесь парогазовая смесь вытесняет из адсорбента компоненты более легкие, чем десорбирующиеся в зоне III.

Парогазовая смесь, называемая промежуточной фракцией, удаляется из средней части промежуточной зоны.

Регенерированный адсорбент, пройдя разгрузочное устройство и гидравлический затвор, поступает к регулирующему клапану.

Клапан перепускает зернистый адсорбент в необходимом количестве в сборник.

Здесь зерна адсорбента подхватываются транспортирующим газом (например, газами легкой фракции) и по трубе забрасываются в бункер.

Из бункера адсорбент ссыпается в трубки водяного холодильника.

Опускаясь по трубам холодильника, адсорбент охлаждается и поступает снова на адсорбцию в зону I.

Для полного восстановления активности адсорбента некоторая часть его непрерывно ссыпается в теплообменник-реактиватор и подвергается в его трубах высокому нагреву топочными газами, подаваемыми в межтрубное пространство теплообменника.

Для отдувки из адсорбента поглощенных продуктов в трубы теплообменника снизу подается острый перегретый пар.

Псевдоожижающий газ, он же и исходная смесь, подается под решетку.

Пройдя отверстия решетки, газ входит в псевдоожиженный слой пылевидного адсорбента, где протекает процесс адсорбции.

Газ по выходе из слоя очищается от пыли в циклоне и удаляется из аппарата.

Адсорбент непрерывно вводится сверху в псевдоожиженный слой и удаляется через трубу.

Регенерация адсорбента производится в другом аппарате, аналогичном по конструкции первому.

Читайте также: