Заточка режущих инструментов на станках кратко

Обновлено: 03.07.2024

Начать использовать токарный станок для заточки инструмента довольно легко. Практически все токарные станки имеют возможность установки сверлильного патрона в шпиндель.

А вот уже в сверлильный патрон можно зажать самую разнообразную оснастку для заточки.

Заточные камни можно закреплять в самодельных приспособлениях. Например таких.

В сверлильный патрон также можно зажать шлифовальные диски для дрели.

На таких дисках легко менять и использовать круги разной зернистости при работе.

Еще несложно установить заточной камень и при использовании токарного патрона. Для этого подходящую заготовку нужно проточить по посадочному отверстию камня. Камень хорошо и плотно сядет на такую деревяшку, если её немного смочить водой.

Заточные камни очень хорошо впитывают воду, а на токарном станке можно установить низкие обороты. Если использовать немного воды, чтобы камень не разбрызгивал воду на самых низких оборотах, то можно затачивать инструмент на мокром камне. Точнее будет сказать на влажном камне. 😃

Плюсы и минусы

- Можно быстро организовать заточку инструмента, если нет заточного станка

- Можно использовать различную оснастку для заточки.

- Заточные камни можно использовать разных диаметров, в том числе и с разными посадочными отверстиями.

- Регулировка оборотов токарного станка позволяет использовать разные режимы заточки и лучше контролировать сам процесс.

- Отсутствие защитного кожуха для заточного камня. Его нужно изготавливать и устанавливать самостоятельно.

- Отсутствие опорной площадки при заточке инструмента. Можно использовать подручник, но у него нет возможности установить угол заточки, то есть опору нужно изготавливать самостоятельно.

- Нужно самому придумывать способ закрепления заточных камней

Выводы

Токарный станок может использоваться для заточки инструмента, но если есть возможность нужно пользоваться специализированными заточными станками. В идеале это иметь обычное точило и низко оборотный заточной станок.

Спасибо что дочитали. Буду рад вашей поддержке в виде лайка и подписки на канал. И смотрите другие публикации на канале .

Заточка режущего инструмента

В процессе использования режущего инструмента происходит его постепенный износ, и он перестает резать, попросту – тупится. Нарушается острота его режущей кромки. Режущая кромка - передний край режущего инструмента, где проходит линия контакта с заготовкой во время механической обработки, образуется двумя сходящимися плоскостями (или кривыми, как у сверл). Угол схождения данных плоскостей считается углом заточки. Угол заточки зависит от вида инструмента и разрезаемого материала для ножей 20 – 30 градусов, стамески – 17–25 градусов, рубаночная железка – 25–40 градусов, долота – 30–40 градусов, ножницы – 45–60.

Заточка режущего инструмента производится при помощи электрических заточных станков или ручным методом. В наше время существует множество приспособлений и устройств для заточки, которые позволяют выдержать определенный угол заточки и довести кромку до идеального состояния.

Электрические заточные станки

Электрические заточные станки бывают разные - в качестве абразива может использоваться шлифовальная бумага или абразивные круги из различных материалов, также они различаются по плоскости подачи затачиваемого инструмента и скорости оборотов. Существуют различные специализированные станки для заточки определенного инструмента (фрезы, сверла, пильные диски), но чаще всего они используются в фирмах, которые оказывают услуги по заточке. В качестве примера станков для применения в мастерской и в быту рассмотрим следующие модели:

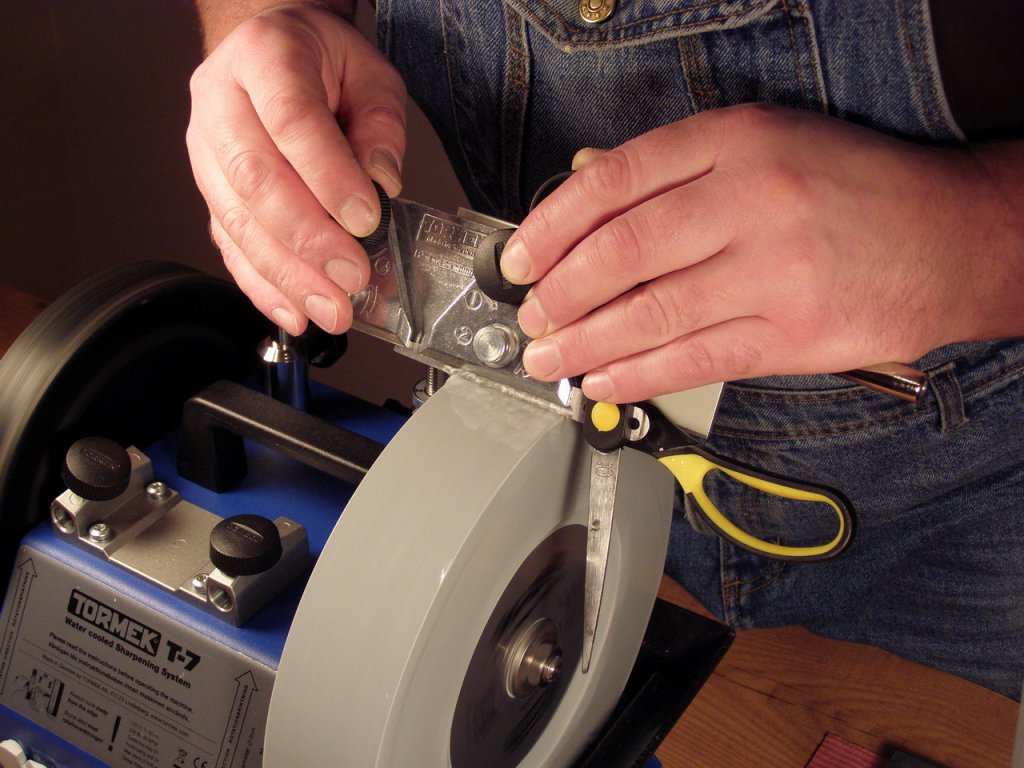

– низкооборотный шведский заточной станок с водяным охлаждением. Возможность установки большого числа приспособлений позволяет заточить практически все топоры, ножницы, ножи, резцы по дереву, токарные резцы, ножи для промышленных станков и т.п. Отлично подходит для бытового применения и для учебных заведений, т.к. не дает искр и делает работу безопасной. Керамический круг используется для заточки, а кожаный круг совместно с заточными пастами для доводки и шлифовки.

- предназначен для заточки и доводки различного столярного инструмента, ножей и т.п. Быстро и легко. Имеет 3 зоны для заточки инструмента: верхняя с направляющей для заточки ножей, нижняя для заточки стамесок и ножей рубанков и нижняя с использованием тарелки с прорезями. Заточка осуществляется с помощью наждачной бумаги, которая приклеивается на толстое круглое закаленное стекло диаметром 150 мм. Особенностью этого станка является возможность наблюдать процесс заточки инструмента за счет использования тарелки с прорезями Edge-Vision и такой же абразивной бумаги. Процесс заточки идет без использования воды, а охлаждение инструмента происходит потоком воздуха, образующимся в процессе работы, в результате чего сталь не перегревается и не теряет своих свойств. Производство США

- электрический заточной станок с японским водным камнем и водяным смачиванием. Диаметр круга - 180 х 70 мм, на металлической основе, толщина - 20 мм. Камень, охлаждаемый водой, позволяет легко и точно затачивать лезвие, не перегревая его. В отличии от недорогих аналогов станок не имеет биение вала - поверхность вращения диска параллельна затачиваемой поверхности. Отсутствие искр позволяет работать рядом с легковоспламеняющимися материалами.

- идеальный вариант для заточки свёрл в домашних условиях и в небольшой мастерской. Удобная, простая и точная заточка затупившихся свёрл, достигаемая благодаря настроечному порту сверла и алмазному барабану. Предназначен для заточки и дополнительной подточки задней поверхности свёрл по металлу и бетону, с углом от 115 до140 градусов диаметром от 2.4 до 19 мм. Материал затачиваемых свёрл: быстрорежущая сталь HSS, углеродистая сталь, кобальт, нитрид титана, твердосплав. Производство США.

Заточка на электрических заточных станках

Заполните емкость для охлаждения абразивного диска до определенного уровня.

Установите на станок приспособление для того инструмента который вы собираетесь заточить (если таковое предусмотрено производителем станка).

Выставьте угол заточки для инструмента согласно инструкции к станку.

Включите станок и начните заточку. Если лезвие инструмента шире круга станка, то следует перемещать инструмент вдоль камня, равномерно прижимая лезвие к камню. Не следует точить режущую кромку участками.

Заточка на абразивных камнях

Перед заточкой нужно определить насколько затуплена режущая кромка. Если нож сильно затупленный или имеет зазубрины, стоит начать с грубого камня зернистостью 220-500 грит. Перед тем как начать заточку, если это водный камень, следует его замочить в воде на 5-10минут. Алмазные абразивы следует смачивать в процессе заточки. Абразивный камень нужно закрепить так чтобы он не скользил при заточке. Для этого существуют приспособления: держатель для абразивных брусков или подкладка.

При заточке нож должен набегать на камень под углом, как можно более близким к прямому, но т. к. абразивный камень обычно уже ножа, придется делать некое наклонное движение, перемещая нож по диагонали. Рекомендуемые углы заточки для кухонных ножей 10-18 градусов, охотничьи и туристические ножи 20-30 градусов, разделочные ножи 25 градусов. Режущую кромку не следует точить участками, иначе не получится абсолютно точного перехода. Нож следует затачивать пока на всей кромке не появится заусенец. Это означает, что одна фаска режущей кромки получила по всей длине плоскость. Когда заусенец появится по всей длине, нож следует перевернуть и затачивать другую сторону. После того как заусенец появится на уже заточенной стороне нужно переходить к более мелкому абразиву зернистостью 1000 грит. Для еще более острой заточки рекомендуем довести нож на абразивном камне зернистостью 3000 грит или 6000 грит.

При доводке ножа на натуральных (арканзас) и алмазных абразивах ( DMT ) используется масло для хонингования.

Заточка плоских стамесок и рубаночных железок

Стамески и рубаночные железки схожи по своей заточке. При сильном затуплении или выбоинах на режущей кромке, которые возникают из-за сучков или гвоздей, надо сначала сформировать ее на грубом камне. Когда толщина кромки станет около 0,5 мм, надо угольником проверить перпендикулярность режущей кромки к боковой стороне рубаночного железка. Заточку режущей кромки лучше производить при помощи приспособлений для выдержки угла заточки

Железко ставят на камень под выбранным углом, т.е. фаской на камень. Заточку производят движениями вдоль камня и обратно. Когда появится заусенец железко кладут на абразивный камень и несколькими движениями удаляют его, после этого переходят к более мелкому абразивному камню.

Заточка пил по дереву

Японские пилы обычно не требуют заточки так как имеют каленный зуб, у них попросту меняется полотно. Европейские пилы требуется разводить и точить. Если пила недостаточно разведена, сначала ее разводят при помощи клещей для разводки . Пилу зажимают в тисках зубьями вверх , и отгибают зубья в разные стороны через один. Для заточки зубьев используется треугольный напильник. Им точат с внутренней (по отношению к разводке) стороны зубьев пилы. При заточке напильник следует держать так, чтобы угол режущей кромки был 60–45 градусов. Если при резке пила стремится уйти в сторону, это означает, что зубья разведены неравномерно – нужно увеличить их отклонение с той стороны, в которую пилу уводит.

Заточка токарных резцов

Токарные резцы заостряют со стороны передней и задней поверхностей. Нюанс там только один – резец сужается вниз, поэтому, чтобы его боковые плоскости ни в коем случае не соприкасались с заготовкой, контакт должен быть только по режущей грани.

В процессе выполнения работы появляется необходимость заточить затупившийся инструмент — разметочный инструмент, шаберы, зубила, токарные резцы, сверла, развертки, фрезы и т.д. Сложный инструмент (фрезы, метчики, развертки, зенкеры и т.п.) для заточки нуждается в специальной оснастке, которая устанавливается на специальном заточном станке, на котором работает соответствующей квалификации рабочий. Менее сложный инструмент (чертилки, зубила, шаберы, токарные резцы, сверла и т.п.) каждый специалист может заточить самостоятельно на универсальном заточном станке.

На рис. 1. показан точильно-шлифовальный станок, модель ЗБ633, предназначенный для заточки инструмента вручную. Станок состоит из станины и шлифовальной головки со встроенным двухскоростным электродвигателем.

Рис. 1. Точильно-шлифовальный станок: 1 — шлифовальная головка; 2 — защитный экран; 3 — поворотный столик; 4 — станина; 5- пульт управления; 6- подручник

На выходящих концах вала ротора электродвигателя крепятся шлифовальные круги, которые закрываются кожухами с защитными экранами. Станок оснащен поворотным столиком или подручником для ycтановки резца. В станине станка размещаются электрошкаф и панель управления.

Точильно-шлифовальные станки в зависимости он назначения и по размерам шлифовальных кругов можно разделить на три группы: малые станки с кругами диаметром 100–175 мм для заточки мелкого инструмента; средние станки с кругами диаметром 200–350 мм для заточки основных типов резцов и другого инструмента; крупные с кругами диаметром 400 мм и более.

Обычно на точильно-шлифовальном станке устанавливают шлифовальные круги разных характеристик. Это позволяет производить предварительную и окончательную заточку инструмента. Скорость шлифовального круга 30–35 м/с. Перед заточкой рабочая поверхность круга должна быть заправлена так, чтобы образующая круга была расположена параллельно оси вращения и была ровной без выступов и углублений.

Универсально-заточные станки широко применяют для заточки слесарного инструмента, токарных резцов и сверл и др. Перед заточкой инструмента проверяют исправность точильно-шлифовального станка, состояние ограждений, местного освещения, прочность, точность установки абразивного круга (зазор между кругом и подручником должен составлять 2…3 мм), надежность крепления подручника, наличие экрана и т.п. и емкости с водой для охлаждения затачиваемого инструмента.

Перед включением станка опускают и закрепляют экран в нужном положении или надевают защитные очки.

Рис. 2. Приемы заточки разметочных инструментов: а — заточка чертилки; б — заточка кернера; в — заточка ножек циркуля

При заточке чертилки (рис. 2, а) берут ее левой рукой за середину, а правой рукой за конец, противоположный затачиваемому. Затачиваемый конец чертилки располагают под углом 15–20o к периферии абразивного круга и с легким нажимом равномерно вращают ее пальцами правой руки. Для предохранения от перегрева острия чертилки его периодически охлаждают окунанием в воду.

Длина заточенного острия чертилки должна составлять примерно 20 мм.

Заточку кернера (рис. 2, б) выполняют аналогично заточке чертилки, но затачиваемый конец кернера располагают под углом 30o к периферии абразивного круга. Угол заточки кернера проверяют шаблоном. При этом обращают внимание на то, чтобы не было смещения заточенной части относительно оси корпуса кернера.

Для заточки ножки циркуля (рис. 2, в) сводят так, чтобы они находились в плотном соприкосновении. Затем циркуль берут левой рукой за середину, ниже дуги со стопорным винтом, а правой — за шарнирное соединение ножек; располагают ножки циркуля под необходимым углом (примерно 25–30o) по отношению к абразивному кругу; затачивают конец одной ножки, а затем, изменив положение ножек, — затачивают конец второй ножки; углы ножек должны быть симметричными при одинаковой длине ножек и плотном соприкосновении их плоскостей; острые концы ножек доводят на абразивном бруске и снимают заусенцы на боковых гранях и внутренних плоскостях. При заточке зубила или крейцмейселя (рис. 3) по поверхностям на заданный угол заострения столик или подручник поворачивают на половину заданного угла и закрепляют в непосредственной близости к кругу с зазором 2–3 мм не более. Зубило или крейцмейсель устанавливают на поворотный столик или подручник и, не отрывая от поверхности столика, аккуратно вручную прижимают обрабатываемой поверхностью к шлифовальному кругу и, сохраняя его ориентацию, перемещают по столику параллельно образующей круга (аналогично перемещению токарного резца при его заточке по задней поверхности). Инструмент периодически необходимо поворачивать на 180o, следя за симметричностью режущей кромки лезвия относительно средней части зубила.

Рис. 3. Перемещение резца на точильно-шлифовальном станке при заточке по задней поверхности

С увеличением усилия прижима инструмента к шлифовальному кругу возрастает производительность труда, но одновременно появляется опасность возникновения прижогов и трещин. Обычно усилие прижима не превышает 20–30, с охлаждением водой, в которую добавлено 5% соды.

Правильность заточки зубила или крейцмейселя проверяют шаблонами (рис. 4) и приборами для измерения углов.

Рис. 4. Измерение шаблонами углов заточки зубил

2. Заточка сверл

Сверло затачивают по задней поверхности, для чего прижимают его к шлифовальному кругу и одновременно поворачивают, как показано на рис. 5.

Рис. 5. Заточка сверла по задней поверхности: в — вращение сверла; о — осциллирование; з — затылование

Целесообразно сначала затачивать поверхность около режущей кромки, а затем — поверхность, расположенную под большим задним углом. У твердосплавных сверл сначала затачивают пластину, а затем корпус сверла.

Затачивание вручную (при определенном навыке) обеспечивает равенство двух режущих кромок сверла по длине, равенство углов φ, а также постоянство заднего угла по всей длине режущего зуба.

У поперечной кромки сверла отрицательные передние углы, поэтому она не режет, а скоблит металл.

Для уменьшения вредного влияния поперечной кромки, проявляющегося в большом сопротивлении подаче, у сверл диаметром более 15 мм поперечную кромку подтачивают на круге малого диаметра. Углы сверла измеряют с помощью универсального угломера (рис. 6).

Рис. 6. Измерение угла Ψ при вершине сверла угломером: 1 и 3 — планки угломера; 2 — сверло

Симметричность заточки задних поверхностей означает, что задняя поверхность одного зуба (пера) после поворота вокруг оси сверла на 180o полностью совпадает с задней поверхностью другого зуба.

При точном изготовлении канавок симметричность заточки оценивается по параметрам расположения главных кромок в одном из следующих сочетаний (рис. 7): разность углов φ1 и φ2 и отклонение от центра поперечной кромки ек; осевое биение периферийных точек главных кромок бн и отклонение от центра поперечной кромки ек; осевое биение в средних точках главных кромок бс.

Рис. 7. Параметры, характеризующие несимметричность заточки сверл

Спиральные сверла затачивают преимущественно по задней поверхности. Сверла диаметром более 6 мм часто затачивают с двойной заточкой и подточкой поперечной кромки. Иногда подтачивают переднюю поверхность канавок и заднюю поверхность ленточек.

При конической заточке (рис. 8, а) задняя поверхность каждого зуба оформляется как часть конуса. При заточке сверло покачивается вокруг оси, скрещивающейся с осью сверла.

Рис. 8. Коническая (а) и цилиндрическая (б) заточка сверла

Параметры конической заточки:

h – расстояние между осью сверла и осью качания (с увеличением h возрастает задний угол α); Н – расстояние между вершиной конуса заточки и осью сверла; ε – угол разворота сверла; φо – угол установки сверла, измеряемый между осью сверла и плоскостью шлифовального круга. Угол установки всегда несколько меньше, чем φ — половина угла сверла при вершине.

Цилиндрическая заточка (рис. 8, б) является частным случаем конической, когда угол при вершине конуса равен нулю.

При винтовой заточке (рис. 9) сверло вращается вокруг своей оси и перемещается под некоторым углом β к ней при неизменном угле φо. Поступательное перемещение под углом к оси сверла обычно получают сложением двух движений – затылования и осцилляции.

Рис. 9. Винтовая заточка сверла: а — начальное положение; б — конечное положение при заточке с заострением; в — конечное положение при заточке без заострения; З — затылование; О — осцилляция; В — вращение сверла

При винтовой заточке с заострением в начальный момент заточки ось сверла не выходит из контакта со шлифовальным кругом, а в конечный – находится за пределами угловой кромки круга, которая производит заострение поперечной кромки сверла.

При винтовой заточке без заострения ось сверла никогда не выходит за пределы угловой кромки круга. Деление осуществляется кинематически за счет того, что на каждый оборот сверла приходится два цикла возвратно-поступательных движений.

При сложно-винтовой заточке (рис. 10) сверло вращается вокруг своей оси, перемещается вдоль нее и покачивается вокруг оси, перпендикулярной оси сверла. Угол φо между осью сверла и плоскостью шлифовального круга в ходе заточки постепенно уменьшается на 4–6°.

Рис. 10. Сложно-винтовая заточка сверла: а — начальное положение; б — кoнечное положение; 3- затылование; П — поворот; В — вращение

Это облегчает формирование поперечной кромки, улучшает спад задней поверхности. На каждый оборот сверла приходится два цикла движений затылования и поворота, т.е. обеспечивается кинематическое деление. При винтовой и сложной винтовой заточке большему ходу затылования соответствует больший задний угол.

Сверла затачивают, не доводя режущие кромки до полного затупления, о котором судят по звуку, напоминающему свист. Затачивают их на заточных станках, обычных станках с приспособлением или вручную.

При заточке вручную сверло держат левой рукой за рабочую часть возможно ближе к режущим кромкам, а правой – за хвостовик. Прижимая режущую кромку сверла к боковой поверхности круга, плавным движением правой руки покачивают сверло, добиваясь, чтобы его задняя поверхность получила правильный наклон и приняла надлежащую форму.

После заточки задней поверхности режущие кромки сверла должны быть прямолинейными. Заточку сверла проверяют шаблоном (рис. 11). Правильно заточенное сверло должно иметь равную длину режущих кромок и равные углы заточки. В противном случае отверстие получается увеличенного диаметра и с искривленной осью, а режущие кромки быстро затупляются.

Рис. 11. Проверка правильности заточки сверл: а — длины и угла наклона режущей кромки; б -задней поверхности; в — угла наклона поперечной кромки

Существуют различные формы заточки сверл (рис. 12). В некоторых из них улучшают (подтачивают) поперечную кромку и ленточку. При нормальной (одинарной) заточке на режущей части сверла получают одну поперечную и две режущие кромки (рис. 12, а), при двойной – одну поперечную и четыре режущие кромки в виде ломаных линий (рис. 12, б). Подточкой уменьшают длину поперечной кромки по мере стачивания режущей части сверла, без подточки эта длина постепенно возрастает. Подточкой уменьшают и ширину ленточки у режущей части сверла.

Рис. 12. Виды заточки сверл: а — одинарная (нормальная); б — двойная

Дефекты, которые могут получаться при ручной заточке сверл, и их влияние на качество сверления:

- Длина режущих кромок не одинакова, середина поперечной кромки не совпадает с осью сверла. Сверло отклоняется в сторону от оси вращения аа в положение bb, отверстие получается большего диаметра по сравнению с диаметром сверла. Сверло бьет и может сломаться.

- Режущие кромки заточены под различными углами к оси сверла, но середина поперечной кромки совпадает с осью сверла. Стружку снимает только одна кромка сверла. Под влиянием односторонней нагрузки режущей кромки сверло отклоняется в сторону, в результате чего диаметр отверстия увеличивается.

- Режущие кромки не равны по длине и имеют разный наклон к оси сверла.

Влияние на точность сверления, так как середина поперечной кромки смещается от оси сверла и сверло вращается около смещенной оси.

3. Правила безопасности при заточке инструмента

Перед тем как приступить к заточке инструмента, необходимо убедиться в полной исправности всех механизмов и устройств заточного станка, в том числе в исправности и закреплении кругов и их кожухов.

Особое внимание должно быть обращено на кожух круга. Угол раскрытия кожуха для точильно-шлифовальных станков не должен превышать 90°, причем угол раскрытия по отношению к горизонтальной линии не должен превышать 65° (рис. 13).

Рис. 13. Углы раскрытия кожуха шлифовального круга

Зазор между подручником и шлифовальным кругом не должен быть более 3 мм. Подручник по высоте устанавливают так, чтобы точка касания затачиваемой поверхности инструмента о поверхность круга находилась на уровне оси шпинделя станка или несколько выше, но не более 10 мм.

Направление вращения круга должно быть таким, чтобы инструмент прижимался к подручнику и искры летели вниз. Это правило должно соблюдаться при заточке и доводке всех видов инструмента.

Заточку инструмента необходимо выполнять в защитных очках или при опущенном защитном экране станка.

Заточка режущего инструмента – определение

Это восстановление износившейся кромки – процесс шлифовки грани до тех пор, пока не будут полностью удалены все образовавшиеся затупления, неровности и зазубрины. Проводится до появления так называемого жала, то есть тонкого заусенца. Фактически представляет собой постепенное снятие слоев металла резца, фрезы, ножа вплоть до придания необходимой формы. Выполняется либо только по передней поверхности, либо исключительно по задней, либо по обеим сразу.

Для обеспечения окончательной геометрии, класса шероховатости и угла заострения после черновой обработки наступает очередь операций доводки и полировки.

Принципы и правила заточки режущего инструмента

Обработку можно осуществлять разными способами (каждый из которых будет рассмотрен отдельно), но в любом случае нужно решить две глобальные задачи, причем придерживаясь проверенных на практике рекомендаций.

Необходимо сделать первичную фаску, то есть скос кромки под определенным углом. В качестве стандарта приняты 2 величины – 25 и 30 градусов. При формировании следует:

- Использовать электрическое оборудование при наличии серьезных сколов и глубоких зазубрин (как самое эффективное).

- Выбирать абразивные круги с зернистостью 100-120 грит и с частотой вращения до 2000 об/мин.

- В процессе регулярно остужать лезвие, которое подвергается обработке, – чтобы предотвратить перегрев, ведущий к окислению поверхности грани, а значит и к размягчению металла в области кромки.

- Для ручного труда брать либо оселок с зернистостью 100-320 единиц, либо наждачную бумагу.

- По возможности выбирать абразив на базе именно оксида алюминия, потому что он обеспечит максимальное качество подготовки поверхности.

После основы заточки инструмента – создания первичной фаски – нужно перейти ко второму этапу, то есть к формированию режущей кромки. При этом следует:

Отдельно отметим, что при заточке ручного инструмента, например, стамесок или ножей, важно не допускать следующих распространенных ошибок:

- Перегрев – как мы уже упоминали, процесс стоит периодически прерывать для остужения рабочей кромки, иначе металл будет перегреваться (что сопровождается сразу заметным визуальным сигналом – изменением цвета) и терять свою прочность. А зачем провоцировать преждевременный износ?

- Недостаточно надежное закрепление абразива на электроточиле. Необходимо, чтобы он плотно сидел на валу, без каких-либо перекосов. Также важно следить, чтобы в процессе его эксплуатации не наблюдалось биений осевой направляющей, ведь они способны привести к неравномерному снятию слоев материала.

- Зафиксировано только лезвие – любые заточные станки для заточки инструмента должны располагаться на хорошо укрепленной и массивной платформе, остающейся неподвижной при проведении всех операций. Верстаки или станины отлично подойдут.

- Мелкие элементы (например, сверла небольшого диаметра), проходят обработку на круге с узкими бороздками, предназначенном для широких деталей. Итоговое качество гладкости поверхности и остроты граней оказывается недостаточно высоким.

Конечную геометрию кромки и угол заострения обязательно нужно проверить: первую – при помощи обычной линейки, второй – путем подставки в специальный шаблон, выполненный из мягкого металла.

Технология и способы заточки режущих инструментов

Существует 4 более-менее актуальных варианта, которые различаются между собой по характеру их применения на полуавтоматические и ручные. Каждый из них обладает своими особенностями, плюсами и минусами, а также методом реализации, и поэтому заслуживает подробного рассмотрения.

На точильных станках с помощью шлифовальных кругов

Электроточило (часто встречающееся сленговое название) активно используется в небольших цехах, частных мастерских и на других подобных объектах с малой или средней загруженностью. При надежной простоте конструкции это достаточно производительное и сравнительно безопасное оборудование для заточки инструмента по металлу и дереву, причем круги у него разные:

- крупнозернистый – обдирочный, для грубой обработки;

- мелкозернистый – доводочный, для тонкой конечной шлифовки.

Сначала лезвие подносят к первому, после – ко второму. Почему нельзя пользоваться только одним абразивом? Это непрактично: только крупное зерно не сможет обеспечить достаточную остроту, исключительно мелкое – приведет к быстрому забиванию аппарата стружкой и подгоранию металла на линии фаски (а значит и к снижению его твердости, и к быстрому затуплению).

В особенно ответственных случаях по завершению обеих операций можно еще вручную пройтись по кромке оселком, действуя с предельной аккуратностью, легкими движениями.

Также такие станки популярны при заточке деревообрабатывающих инструментов со сравнительно простой формой лезвия, то есть топоров, стамесок, рубанков. Они могут быть как небольшими, рассчитанными на домашние мастерские, так и габаритными, предназначенными для крупных производств (классификацию рассмотрим позже).

Механико-химическим методом

Удобен своей быстротой и эффективностью – это несомненные плюсы способа. Также в числе преимуществ: стопроцентная гарантия отсутствия сколов, трещин и других физических дефектов, способных возникнуть в процессе шлифовки.

Реализуется по следующей схеме:

- Затупившиеся или поврежденные участки резцов покрываются составом на основе купороса, после чего инструменты закрепляются на специальном устройстве.

- В таком виде они погружаются в резервуар с раствором, содержащим абразивные частицы.

- Далее они перемещаются в жидкости под давлением.

- Происходит химическая реакция, в результате которой лезвия шлифуются как раз по смазанной кромке.

Метод достаточно точный и эффективный даже в тех случаях, когда зенкеры, развертки, метчики выполнены из твердых сплавов или отличаются нестандартно большими габаритами. Но одновременно он дорог в реализации, поэтому применяется сравнительно редко и только в промышленных масштабах, на отдельных предприятиях.

С помощью специализированных станков для заточки режущего инструмента и устройств

В данном случае операции выполняются на оборудовании, предназначенном для обработки конкретных элементов или их групп, например, для концевых фрез. Такие модели более точны, быстры, производительны. В их конструкции может быть несколько отличий от рассмотренных ранее электроточил:

- чашевидная форма абразивных камней;

- комплектация алмазными шлифовальными кругами;

- мощный электродвигатель, дающий большее число оборотов;

- массивный и устойчивый корпус для снижения вибраций;

- наличие полуавтоматического управления или ЧПУ.

Преимущество такого оборудования еще и в том, что оно может дополнительно комплектоваться различными устройствами, призванными упростить и обезопасить работу. В процессе длительной эксплуатации на промышленных предприятиях с большой загруженностью оно многократно окупает себя, поэтому от его установки есть практическая выгода.

Вручную оселком

Тонко- и мелкозернистые бруски обычно используются для правки и окончательной доводки. Но при должной сноровке с их помощью может быть выполнена заточка инструмента для резьбы по дереву, а также ножей, зубьев пил, тяпок.

В общем случае последовательность действий такая:

- Смачиваете оселок водой или мыльным раствором (или даже держите в нем, от 5 до 20 минут, в зависимости от вида камня), а после устанавливаете на ровной поверхности.

- Подносите лезвие поперек, под нужным углом, и плавными движениями от себя, слегка надавливая, скользите по брусу.

- Повторяете эту операцию раз 40-50, не забывая периодически увлажнять рабочую поверхность.

Внимание, нужно использовать абразивы разной зернистости: на 600 грит убирают сколы и заломы, восстанавливая кромку, на 1000 – удаляют заусенцы и обеспечивают остроту, на 4000-8000 проводят шлифовку и полировку.

Классификация заточных станков

Разнообразие выпускаемых сегодня моделей разделяют сразу по нескольким параметрам.

- любительские – для личного пользования, в гараже, на даче;

- полупрофессиональные – для небольших мастерских;

- промышленные – для крупных предприятий.

По способу управления:

- ручные – нужно держать обрабатываемый предмет;

- полуавтоматические – вы задаете параметры, техника выполняет операции;

- с ЧПУ – действуют по шаблону загруженной программы.

Можно также условно разделить оборудование по применению тех лезвий, форму которых оно восстанавливает. Таким образом, различают станки для заточки столярного и слесарного инструмента, деревообрабатывающего, садового и тому подобное. Но все они входят в одну из двух общих групп классификации, каждую из которых стоит рассмотреть подробнее.

Универсальные

Это модели, способные обработать практически любую плоскую кромку – как ножа, так и топора или стамески.

Привлекают широтой своего применения, но уступают конкретно предназначенному оборудованию в производительности и точности. Их возможностей вполне достаточно в условиях полупрофессионального использования и на небольших предприятиях. Но на крупных промышленных заводах, в условиях постоянной высокой загруженности, они идут в связке с более мощной техникой, и на них еще проводят операции шлифовки, исправления брака, доводки. Схема их исполнения, как правило, свободно консольная.

Специализированные

Применяются при восстановлении формы и остроты лезвий предметов разного типа. Например, Оптико-профиле шлифовальный 395М1.

Станок MR-13D – это высокопроизводительное оборудование для заточки сверл по металлу и только их, а модель MR-X3 предназначена уже для концевых фрез. А так же есть и комплексные (комбинированные варианты GD 6025Q).

За счет своей конкретной направленности отличаются максимальной производительностью, поэтому устанавливаются и эксплуатируются на предприятиях с самыми серьезными объемами работ, что сказывается на их конфигурации. Так, например, корпусы у них подчеркнуто массивные для минимизации вибраций и закрепляются на бетонных или металлических основаниях, абразивные камни частично или полностью скрыты, управление – полуавтоматическое или числовое программное.

Устройство станка для заточки инструментов

Существует большое количество моделей, но все они примерно похожи по своей конструкции.

- Основным элементом является электродвигатель в корпусе, снабженном опорами, которые фиксируются на верстаке (станине) болтами.

- С обеих сторон мотора, параллельно друг другу, установлено по вращающемуся абразиву (круги толщиной от 16 до 32 мм, диаметром – от 150 до 250 мм, чашевидные головки и тому подобное).

- К ним под нужным углом подносят обрабатываемый предмет, опирающийся на подставку – либо вручную, нажимая на педаль и заставляя двигаться вал, либо механически, при ЧПУ или полуавтоматическом управлении.

Обычно также предусмотрена защита от искр в виде экрана, есть дополнительная комплектация лампами для подсветки и дисковой щеткой для очистки ржавчины.

Какие дополнительные приспособления используются

- фиксаторы для жесткого закрепления;

- рамки с направляющими;

- насадки для топоров, ножниц, ленточных пил, рубанков.

В общем случае это всевозможные устройства, помогающие восстановить кромки предметов нестандартной формы.

Как проверить качество заточки инструмента

В домашних условиях – на глаз, в производственных – измерив следующие показатели:

- угол заострения – определяете его с помощью любого подходящего угломера, причем с точностью до 1 градуса;

- непрямолинейность кромки – прикладываете лезвие к линейке и смотрите, есть ли волнистости, вогнутости или выпуклости, и укладываются ли образованные из-за них зазоры в рамки ГОСТов и ТУ;

- ширина – зафиксировав ножки штангенциркуля на концах резца, выясняете, сколько она в миллиметрах, и сравниваете с актуальными допусками;

- шероховатость поверхностей граней – сопоставляете ее с эталонной;

- глубина выкрошин (должна быть не более 0,025 мм) – вооружаетесь микроскопом ИТ или БМИ типа и проверяете место обработки.

В дополнение – таблица углов заточки режущего инструмента. Прилагаем ее, чтобы вы понимали, какие фаски делать при восстановлении кромок.

Читайте также: