Восстановление деталей сваркой и наплавкой кратко

Обновлено: 05.07.2024

Восстановление деталей наплавкой и сваркой – это технологический процесс устранения путем сварки и наплавки недопустимых дефектов образовавшихся в процессе эксплуатации оборудования. Ремонтную сварку можно выделить в самостоятельный производственный процесс, проводимый с целью восстановления конструкций, узлов, деталей, поврежденных под действием эксплуатационных нагрузок и факторов или по иным причинам.

Решение о возможности и целесообразности выполнения ремонтных работ с помощью сварки и наплавки принимается с учетом всех требований, указанных в документации на проектирование, изготовление и эксплуатации ремонтируемой конструкции.

Способы восстановления деталей наплавкой и сваркой

Восстановление эксплуатационных повреждений можно выполнить различными способами сварки:

- автоматическая сварка под флюсом сплошной или порошковой проволокой

- механизированная электродуговая сварка в среде защитных газов сплошной или порошковой проволокой

- аргонодуговая автоматическая и механизированная сварка с присадочной проволокой

- плазменная сварка и плазменное напыление

- ручная электродуговая сварка покрытым электродом.

- механизированная электродуговая сварка в среде защитных газов сплошной или порошковой проволокой

- аргонодуговая автоматическая и механизированная сварка с присадочной проволокой

- ручная электродуговая сварка покрытым электродом.

- все существующие размеры колёс крановых и колёсных пар

- валки правильных машин и прокатных станов,

- оси, валы, пальцы дорожно-строительных машин

Производим ремонт любых тел вращения, наружных и внутренних поверхностей, отверстий, а также восстановление деталей произвольной и плоской формы,

Процесс сварки основан на принципе сварки неплавящимся электродом в среде защитного газа, именуемого коротко — TIG. В этом процессе дуга горит между неплавящимся вольфрамовым электродом и металлической заготовкой в бескислородной и безреагентной газовой атмосфере. Поток тока нагревает электрод, в результате чего происходит поток электронов. Это уменьшает комплексное сопротивление, создавая мягкую широкую дугу. Инертный защитный газовый экран означает, что в жидкой сварочной ванне нет химических реакций. Это позволяет пользователям получать идеальный внешний вид сварного шва без цветов побежалости и без брызг, а также качество наружной поверхности с равномерным формированием геометрии сварного шва. Сварка TIG подходит для различных сплавов и применений, включая сложные металлы, такие как титан.

ПРЕИМУЩЕСТВА И НЕДОСТАТКИ МЕТОДА СВАРКИ TIG

- Высокая универсальность метода

- Может использоваться для самых различных материалов

- Может использоваться для выполнения сварочных швов во всех положениях

- Мощная, устойчивая дуга

- Высокое качество наплавки

- Гладкие и ровные сварные швы

- Отсутствие разбрызгивания металла

- Отсутствие шлака

- В некоторых случаях не требуется присадочного металла

- Высокая скорость сварки при работе с материалами с толщиной до 3 – 4 мм (механизированная сварка горячей проволокой)

ИМПУЛЬС TIG

Так как предустановленная сила тока не всегда идеально соответствует условиям работы в течение всего процесса сварки, часто используется пульсирующий сварочный ток. Например, при сварке труб в стесненных условиях необходимо частое изменение силы тока. Если достигается слишком высокая температура, появляется опасность вытекания жидкого металла из сварочной ванны. При слишком низкой температуре не происходит достаточного расплавления материала детали.

Относительно низкий сварочный ток (базовый ток IG) увеличивается по круто восходящей линии до значительно большей величины (величины тока импульса I1) и снова падает по истечении предустановленного периода (рабочего цикла) до величины базового тока IG. Этот процесс повторяется снова и снова.

Во время сварки небольшие участки в зоне сварки быстро расплавляются и затвердевают. При использовании этого метода значительно легче управлять процессом наплавления сварного шва.

Этот метод также используется при сварке тонколистового металла. Каждая точка расплавления перекрывает следующую, таким образом, формируется аккуратный и ровный шов.

Когда используется импульсный метод TIG при ручной сварке, сварочный пруток прилагается на каждом пике силы тока (это возможно только в диапазоне самой низкой частоте 0,25 – 5 Гц). Более высокая частота импульсов используется обычно при автоматической сварке и служит, в основном, для стабилизации сварочной дуги.

По статистике при восстановлении деталей в 60% случаев используется сварка и наплавка. Сваркой устраняют механические повреждения. Наплавкой восстанавливают изношенные поверхности деталей.

Сущность восстановления сваркой и наплавкой

Оба метода основаны на тепловом воздействии, отличаются только настройки используемого оборудования. Наплавка ― это нанесение на поверхность деталей слоя из сплава основного и присадочного металла. Наплавкой восстанавливают не только геометрические размеры, но также наносят покрытия для повышения жаростойкости, прочности, износоустойчивости и т. д. Процедура выполнятся на поверхности любой формы― от плоской до конической и сферической.

Сварка ― это процесс создания соединения металлических элементов методом плавления или давления. Этим способом заделывают трещины, сколы, отверстия от пробоин, крепят отломившиеся элементы. С такими повреждениями рам, поддонов, кузовов, обоих мостов постоянно сталкиваются при ремонте автомобилей. Сварку также применяют совместно с другими восстановительными процедурами.

Для качественного восстановления деталей сваркой и наплавкой необходимо:

- не допускать сильного смешивания основного металла с наносимым;

- плавить основной металл на минимальную глубину;

- не делать больших припусков на последующую обработку;

- принимать меры по снижению остаточных напряжений и деформации.

Подготовка деталей

Перед восстановлением детали сваркой или наплавкой с поверхности удаляют ржавчину, окалину, грязь металлической щеткой или пескоструйной обработкой до блеска. Обезжиривание выполняют растворителем или нагревом поверхности до 300⁰C. На кромках закрепляемых элементов снимают фаски. У трещин разделывают края под углом 120 — 140⁰, на концах сверлят отверстия диаметром 3 — 4 мм. Глухие трещины углубляют насквозь, чтобы газы при сварке не образовывали поры.

С деталей, которые уже восстанавливались, сначала удаляют остатки нанесенного ранее слоя. Затем проводят процедуру очистки. Если износ не больше 1 мм, с места восстановления снимают слой на глубину 0,5 — 1 мм шлифовальным кругом или резцом. Это обеспечит однородность структуры нанесенного сплава.

Электродуговая сварка и наплавка

Это самая распространенная технология восстановления в промышленности и на дому. Она легко выполняется на обычном сварочном оборудовании. Работу выполняют плавящимися покрытыми электродами и неплавящимися с присадочной проволокой.

Качество конечного результата определяется параметрами электродов. Для ремонта сваркой площадь поперечного сечения стержней выбирают в зависимости от размера повреждения, толщины металла. Для создания слоя с заданными параметрами выбирают марки электродов с легирующими присадками. Они могут содержаться в металле и обмазке стержней.

Наплавку на детали из низкоуглеродистых сталей, которые не подвергались термической обработке, проводят сварочными электродами. Форму изделий из закаленной легированной, высокоуглеродистой стали восстанавливают наплавочными электродами с присадками или стержнями из твердых сплавов. Ими же наносят слои на режущие кромки инструмента для обработки металла.

Важно!

Для предотвращения деформирования, детали из высокоуглеродистой легированной стали предварительно нагревают до 300⁰C.

После окончания работы проводят отпуск для снятия внутренних напряжений в сварочных швах. Для низкоуглеродистой, низколегированной стали предварительный нагрев не требуется.

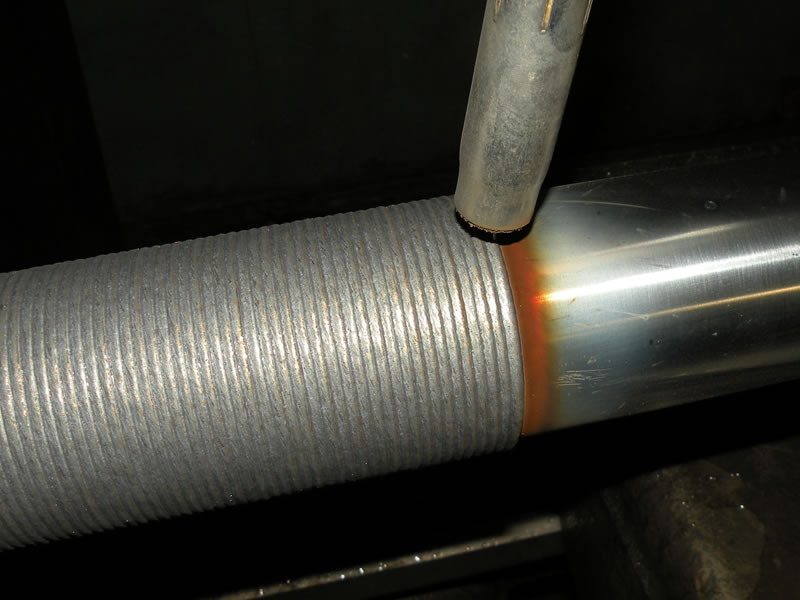

На цилиндрическую поверхность валики накладывают тремя способами:

- в виде спиралей;

- в форме замкнутых окружностей;

- параллельно оси вращения.

На плоские поверхности наплавляют рядом расположенные широкие валики либо узкие с перекрытием 0,3 — 0,5 по ширине. На место большого износа сначала накладывают слой из низколегированной стали. Наплавку и сварку элементов небольшой толщины выполняют на постоянном токе обратной полярности. Толстостенные детали сваривают переменным или постоянным током с прямой полярностью.

Восстановление деталей в среде защитных газов

Этим способом восстанавливают детали наплавкой и сваркой толщиной от 0,6 мм и валов диаметром до 5 см. Поступающий под давлением к месту сварки газ защищает расплавленный металл от соприкосновения с воздухом. Самые качественные швы получаются в среде аргона или гелия, однако из-за их высокой цены чаще пользуются углекислым газом. В среде азота восстанавливают детали из меди.

При нагреве до высокой температуры из углекислого газа выделяется кислород, который способствует выгоранию углерода, марганца, кремния. Поэтому для работы со сталью применяют сварочную или присадочную проволоку с высоким содержанием этих элементов. Выбор диаметра в диапазоне 0,5 — 2,5 мм зависит от толщины деталей. Наплавку на нержавеющую сталь проводят проволокой из нержавейки, желательно той же марки.

Восстановление в среде углекислого газа выполняют на постоянном токе обратной полярности. Чтобы процесс протекал стабильно, выбирают сварочное оборудование с жесткими характеристиками. Автоматической наплавкой восстанавливают детали диаметром от 10 мм из низкоуглеродистых сортов стали.

Подачу проволоки настраивают так, чтобы не возникали короткие замыкания или обрывы дуги. Скорость наплавки определяется по толщине создаваемого слоя. Валики накладывают с шагом 2,5 — 3,5 мм.

Сварка и наплавка под слоем флюса

Восстановление этим способом проводят электрической дугой, которая горит под расплавленным флюсом. Таким образом, создается эластичная оболочка, защищающая расплавленный металл от соприкосновения с воздухом. Флюсы также поддерживают стабильность горения дуги, раскисляют, легируют, рафинируют наплавляемый металл.

Для сварки и наплавки применяют два вида флюсов:

- Керамические, состоящие из металлических и неметаллических компонентов, что позволяет проводить легирование в большом диапазоне.

- Плавленые не содержат металлических компонентов, поэтому возможности легирования ограничены десятыми долями процента. По сравнению с керамическими видами эти флюсы дешевле, лучше защищают, со швов легче отделяется шлак. Плавлеными флюсами с высоким содержанием кремния пользуются при нанесении слоев из углеродистых, низколегированных сортов стали.

Наплавку металла под флюсом проводят сварочной проволокой без покрытия. Диаметр (1 — 6 мм) определяют по толщине создаваемого слоя, формы валиков, габаритов деталей. Чтобы увеличить производительность, восстановление ведут ленточными электродами шириной до 10 см или одновременно двумя проволоками с подачей разными механизмами.

Восстановление выполняют на постоянном токе с обратной полярностью. На круглых деталях валики располагают с шагом 2 — 6 диаметра проволоки. Для уменьшения деформации на плоской поверхности наплавку ведут через валик или поочередно на разных участках.

Другие способы восстановления

Также популярны альтернативные методы восстановления:

- Вибродуговая наплавка отличается от обычной электросварки тем, что электрод кроме поступательного движения совершает перпендикулярные колебания частотой 90 — 100 кол/сек. В ходе процесса металл переносится мелкими каплями в сварочную ванну небольшого размера. Этим достигается незначительная глубина проплава, высокая прочность сцепления материала электрода с металлом детали.

- Пламенная наплавка проводится за счет нагрева основного металла и присадочной проволоки струей ионизированного газа, направляемой в рабочую зону соплом горелки.

- Электроконтактную наплавку выполняют методом пластической деформацией после нагрева металла детали и присадочного материала импульсным током. Отличается высокой производительностью (до 150 см²/мин), незначительным термическим воздействием, малым проплавлением.

Перспективными считают способы наплавки (сварки), прошедшие экспериментальную проверку:

- электронно-лучевая;

- высокочастотным током;

- лазерная;

- пропиткой композиционных сплавов;

- взрывом;

- самораспространяющимся высокотемпературным синтезом.

Особенности восстановления деталей из чугуна

Сложность восстановления чугунных деталей связана с тем, что при быстром остывании шов становится чрезмерно хрупким, так как в металле остается много углерода. Поскольку у материалов деталей и швов коэффициенты усадки разные, во время и после окончания сварки образуются трещины. При высокой температуре углерод и кремний выгорают с образованием шлака и газов, которые при быстром остывании остаются внутри швов в виде пор, включений.

Для получения прочных однородных швов восстановление выполняют методом горячей сварки. Деталь предварительно медленно нагревают до 650 — 700⁰C в течение 1,5 — 2 часов в печи. Затем переносят в термос, чтобы температура во время работы не упала ниже отметки 500⁰C. Сварку или нанесение слоя ведут через люк. После окончания восстановления деталь отжигают при 600 — 650⁰C в печи или термосе. Инструкция рекомендует снижать температуру со скоростью 50 — 100⁰C/час.

Обратите внимание!

Если ремонт выполняют газовой горелкой, в качестве присадочного материала применяют стержни из чугуна.

Электросварку проводят чугунными электродами с покрытием, в состав которого входит до 50% графита. Из-за низкой производительности, сложности оборудования, этим способом пользуются редко.

Восстановление холодной сваркой выполняют без предварительного нагрева. Поэтому принимают меры для предотвращения деформирования и образования дефектов. Газовой горелкой чугун плавят медленно, но без перегрева. Электросварку проводят постоянным током обратной полярности, диаметр электродов 3 — 4 мм. Валики при наплавке накладывают вразброс участками по 40 — 50 мм. Прежде чем начать следующий, предыдущий шов охлаждают до 50 — 60⁰C.

В зависимости от решаемых задач для холодной сварки применяют присадочные стержни и электроды:

- чугунные;

- стальные;

- комбинированные;

- пучковые;

- монелевые;

- медно-стальные.

При восстановлении деталей, следует учитывать, что независимо от метода наплавки, нанесенный металл будет неоднороден по механическим параметрам, структуре, химическому составу. Поэтому если деталь работает в условиях больших нагрузок, рекомендуется заменить ее новой.

Сваркой называется процесс образования неразъёмного соединения деталей вследствие межатомного взаимодействия или действия сил молекулярного сцепления. Сваркой соединяют металлы и неметаллические материалы. Для этого материал должен обладать свариваемостью, т.е. свойством образовывать неразъёмное соединение за счёт сварных швов. Свариваемость оценивают степенью соответствия заданных свойств сварного соединения аналогичным свойствам основного материала и их склонность к образованию сварочных дефектов (трещин, пор, шлаковых включений и пр.). По этим признакам материалы подразделяются на хорошо, удовлетворительно и плохо спаривающиеся; имеется также группа материалов практически не сваривающихся. При сварке металлов производят местный нагрев соединяемых частей до перехода их в пластическое состояние (сварка давлением) или, в подавляющем большинстве случаев, в расплавленное состояние. Обычно стремятся, чтобы металл шва обладал одинаковыми свойствами с основным металлом. В ремонтном производстве сварка часто применяется для заделки трещин, отколов, раковин, исправления различных механических повреждений.

Наплавка является разновидностью сварки, но имеет свои особенности как по назначению, гак и в технологическом отношении. Наплавкой называется процесс нанесения расплавленного металла на поверхность детали, нагретой до температуры плавления. Наносимый на поверхность слой металла должен образовывать с основным металлом прочную металлическую связь. При ном наносимый слой металла или сплава может иметь свойства, отличающиеся от свойств основного металла. Поэтому наплавку применяют не только для восстановления исходных размеров детали, но и для придания её поверхности заданных свойств.

Наплавка широко применяется для восстановления сильно изношенных участков и увеличения износостойкости таких деталей, как валы, зубчатые колёса, муфты, клапаны, штоки, звёздочки и др.

Несмотря на большую распространённость, процессы сварки и наплавки обладают существенными недостатками, которые необходимо иметь в виду при выборе способа восстановления деталей. В числе недостатков изменение структуры основного материала деталей в зоне термического влияния, коробление конструкции, снижение усталостной прочности материала, появление трещин. Эти процессы применимы не ко всем деталям вследствие особенностей их материала. Поверхности деталей, восстановленные наплавкой, обладают по сечению неоднородными физико-механическими свойствами, химическим составом и микроструктурой. Толщина наносимого слоя покрытия должна значительно превышать величину износа. Так, для компенсации износа в 0,2-0,5 мм приходится наплавлять слой толщиной до 1,0-1,2 мм.

Большое разнообразие форм, размеров, материала, условий эксплуатации деталей оборудования обусловливает необходимость применения на ремонтных предприятиях разнообразных видов сварки и наплавки, которые можно выбрать из большого числа известных способов.

Сваркой называется процесс образования неразъёмного соединения деталей вследствие межатомного взаимодействия или действия сил молекулярного сцепления. Сваркой соединяют металлы и неметаллические материалы. Для этого материал должен обладать свариваемостью, т.е. свойством образовывать неразъёмное соединение за счёт сварных швов. Свариваемость оценивают степенью соответствия заданных свойств сварного соединения аналогичным свойствам основного материала и их склонность к образованию сварочных дефектов (трещин, пор, шлаковых включений и пр.). По этим признакам материалы подразделяются на хорошо, удовлетворительно и плохо спаривающиеся; имеется также группа материалов практически не сваривающихся. При сварке металлов производят местный нагрев соединяемых частей до перехода их в пластическое состояние (сварка давлением) или, в подавляющем большинстве случаев, в расплавленное состояние. Обычно стремятся, чтобы металл шва обладал одинаковыми свойствами с основным металлом. В ремонтном производстве сварка часто применяется для заделки трещин, отколов, раковин, исправления различных механических повреждений.

Наплавка является разновидностью сварки, но имеет свои особенности как по назначению, гак и в технологическом отношении. Наплавкой называется процесс нанесения расплавленного металла на поверхность детали, нагретой до температуры плавления. Наносимый на поверхность слой металла должен образовывать с основным металлом прочную металлическую связь. При ном наносимый слой металла или сплава может иметь свойства, отличающиеся от свойств основного металла. Поэтому наплавку применяют не только для восстановления исходных размеров детали, но и для придания её поверхности заданных свойств.

Наплавка широко применяется для восстановления сильно изношенных участков и увеличения износостойкости таких деталей, как валы, зубчатые колёса, муфты, клапаны, штоки, звёздочки и др.

Несмотря на большую распространённость, процессы сварки и наплавки обладают существенными недостатками, которые необходимо иметь в виду при выборе способа восстановления деталей. В числе недостатков изменение структуры основного материала деталей в зоне термического влияния, коробление конструкции, снижение усталостной прочности материала, появление трещин. Эти процессы применимы не ко всем деталям вследствие особенностей их материала. Поверхности деталей, восстановленные наплавкой, обладают по сечению неоднородными физико-механическими свойствами, химическим составом и микроструктурой. Толщина наносимого слоя покрытия должна значительно превышать величину износа. Так, для компенсации износа в 0,2-0,5 мм приходится наплавлять слой толщиной до 1,0-1,2 мм.

Большое разнообразие форм, размеров, материала, условий эксплуатации деталей оборудования обусловливает необходимость применения на ремонтных предприятиях разнообразных видов сварки и наплавки, которые можно выбрать из большого числа известных способов.

Это подтверждается и практикой использования данных методов при выполнении ремонтных операций в самых разных областях – от починки автомобилей до производства металлопроката. В общем объеме работ по ремонту металлических конструкций восстановление деталей сваркой и наплавкой занимает порядка 60-70%. Наиболее распространена починка стальных блоков цилиндров, моторных валов, картеров, цепных звеньев, лопаток и т. д.

Сварка и наплавка в ремонтно-восстановительных работах

Оба способа основываются на методах термического воздействия с разными параметрами работы подключаемого оборудования. Под сваркой понимается процесс формирования межатомных связей, которые могут использоваться для соединения разных элементов детали, заделки технологических зазоров и устранения мелких дефектов на поверхности. Энергетический потенциал для сварочного процесса обеспечивается за счет общего или местного нагрева заготовки.

К типовым операциям данного рода можно отнести закрепление добавочных или отломанных частей пластин, венцов и втулок. Кроме ремонта изделий с простыми геометрическими формами, возможны и более сложные восстановительные задачи, но в составе с другими технологическими операциями. Например, восстановление резьбы сваркой будет дополняться процедурами механической правки и проточки. К тому же в подобных работах следует соблюдать требования к перегревам вспомогательного инструмента наподобие плашек, которые непосредственно участвуют в коррекции резьбы.

Что касается наплавки, то этот способ подразумевает нанесение дополнительного металлического покрытия на восстанавливаемую поверхность. Новый технологический слой может быть полезен при ремонте изношенных деталей или усиления поверхности в области трения.

Применяемое оборудование

При сварочных работах обязательно используется источник тока, оснастка для удержания детали и направления дуги. Чаще применяют сварочный преобразователь, в состав которого входит двигатель с генератором постоянного тока от 70 до 800 А. Также могут задействоваться выпрямители с трансформаторами тока и пускорегулирующей установкой. Если говорить о расходниках и вспомогательных устройствах, то восстановление деталей сваркой и наплавкой выполняется с подключением удерживающих мундштуков, электродов и систем охлаждения. При наплавке также задействуют деформирующие головки с суппортами и подъемниками, допускающими возможность крепления на станках (токарных или винторезных). Для удаления лишних металлических кромок и слоев применяются специальные резцы.

Требования к подготовке детали

И при сварке, и в процессе наплавки качество выполнения операции в немалой степени будет определяться изначальным состоянием заготовки. Поверхности детали должны быть зачищены от ржавчины, окалины, грязи и жира. В ином случае повышается риск сохранения непроваров, трещин и шлаковых включений. Особое внимание следует уделить обезжириванию от заводских и консервационных масел. Эту процедуру выполняют в горячем растворе, после чего изделие омывается и сушится. Перед восстановлением деталей способом сварки рекомендуется выполнять и пескоструйную обработку, что повышает качество ремонта. Для таких задач используют методы абразивной обработки с подключением компрессорного оборудования, шлифовальных дисков и резцов. Незначительные следы коррозийного поражения можно удалить и ручными металлическими щетками.

Какие электроды используются при восстановлении?

После подготовки основного рабочего оборудования и заготовки можно приступать к выбору электродов. Подбор зависит от вида металла, характера дефекта и требований к слою наплавки. Как правило, в распространенных случаях обломов и трещин используют обычные сварочные электроды с сопротивлением разрыву порядка 4 МПа. Для работы с углеродистыми сталями рекомендуется применять расходники, стержни которых выполнены из проволоки марки Св-08 толщиной 1,5-12 мм. Не стоит игнорировать и характеристики покрытия. Высокий стабилизирующий эффект при восстановлении деталей сваркой и наплавкой обеспечит меловая обмазка электрода типа Э-34. Она будет способствовать устойчивому процессу горения дуги, что позволит сформировать плотный и ровный шов.

Также сегодня используются нестандартные электродные расходники наподобие ленточных и трубчатых порошковых элементов. Обычно они представляют собой свернутые металлические ленты толщиной до 0,8 мм, поверхность которых наполнена различными порошкообразными легирующими смесями на основе ферромарганца, сталинита и др. К таким электродам стоит обращаться, если планируется наделять ремонтируемый участок дополнительными эксплуатационными свойствами.

Ручной дуговой метод сварки и наплавки

При восстановлении поврежденных сварных швов, заделке трещин и запайке герметичных корпусов можно применять ручной метод с графитовыми, угольными или вольфрамовыми электродами. В ходе работы берется пучок стержней с обмазкой и скрепляется проволокой. Окончания необходимо предварительно сварить и вставить в подготовленный держатель. В ходе работы электроды сформируют так называемую блуждающую дугу с широким полем действия. Чем больше площадь поврежденного участка, тем крупнее должен быть пучок. Главная сложность процесса сварки таким способом заключается в необходимости подключения трехфазной сети, поскольку та же наплавка пучком из 5-6 электродов должна производиться на повышенном токе. Таким методом ремонтируют детали из легированных и низколегированных сталей средней и большой толщины.

Метод автоматической наплавки под флюсом

Автоматический процесс наплавки отличается тем, что подача электрода с перемещениями самой дуги по рабочей поверхности полностью механизируются. Флюс, в свою очередь, обеспечивает изоляцию целевой зоны от вредного воздействия кислорода. Метод задействуется для восстановления поверхностей плоских и цилиндрических деталей с глубиной износа до 15 мм. По мере увеличения размера дефекта может применяться несколько слоев наплавки, но в этом случае потребуется ожидание полимеризации каждого предыдущего пласта. Данная технология восстановления деталей сваркой и наплавкой требует подключения источников тока в виде преобразователя или выпрямителя с токарно-винторезным станком. В рабочей зоне формируется покрытие флюса толщиной 1-4 мм, после чего автоматом направляется электродная проволока с дугой. К основным достоинствам этого метода относительно ручной сварки можно отнести минимальные потери металла в результате разбрызгивания. Ручной метод дает в несколько раз больше огарков и угара.

Метод вибродуговой наплавки

В данном случае применяются плавкие электроды, которые в процессе горения дуги вибрируют с короткими замыканиями. Операции подачи и перемещения расходных материалов также автоматизированы. Несмотря на внешнюю сложность процесса, метод довольно простой и не требует применения специальной оснастки. Более того, в конечном счете можно ожидать исключения деформации детали с сохранением твердости без термической обработки. Однако есть и ограничения. Так, вибрационные способы восстановления деталей сваркой и наплавкой подходят для заготовок с диаметром не менее 8 мм или толщиной от 0,5 до 3,5 мм. Теоретически вибродуговая наплавка может выполняться в разных защитных средах с газом или флюсом, но на практике чаще задействуют жидкостную изоляцию – например, кальцинированный раствор соды.

Сварка и наплавка в газовых защитных средах

Этот метод предусматривает подготовку специального баллона со сжатой газовой смесью. Могут использоваться аргоновые и углекислотные газы, направляемые в зону сварки под высоким давлением. Задача смеси также сводится к защитной функции изоляции заготовки от негативного воздействия азота и кислорода в воздухе. Наиболее качественные соединения сваркой в газовых средах получаются при использовании вольфрамовых электродов с отдельным вводом в рабочую зону присадочных материалов. Наплавка осуществляется под постоянным током с обратной полярностью. Процесс может быть механизирован, если применяется электродная проволока, но операции с газоэлектрическими горелками обычно выполняют вручную.

Полуавтоматические способы сварки и наплавки

Альтернативная технология восстановления под давлением

Кроме термических способов сварки и наплавки, также применяется широкая группа контактных или холодных методов изменения структуры металлических заготовок. В частности, восстановление деталей сваркой под давлением осуществляется с помощью механических агрегатов с пуансонами. В процессе пластической деформации в точках контакта формируется сварное соединение с определенными параметрами. Конфигурация деформирующего эффекта будет зависеть от характеристик пуансона и техники оказания сжатия.

Заключение

На сегодняшний день не существует более действенных способов коррекции дефектов металлической структуры, чем сварка и наплавка. Другое дело, что в данных сегментах наблюдается активное развитие разных методик реализации технологии на практике. Наиболее перспективным направлением можно назвать восстановление деталей сваркой и наплавкой на автоматизированном оборудовании. Механизация выполнения ремонтных операций повышает производительность процесса, его эргономичность и уровень безопасности для сварщика. Параллельно развиваются и методы высокоточной аргонодуговой сварки с подключением газовых защитных сред. О полной автоматизации в этом направлении пока еще рано говорить, но в плане качества результата эта область является передовой.

Восстановление деталей наплавкой – это методика, которая дает возможность вернуть тому или иному изделию его первоначальные характеристики, а в некоторых случаях даже придать ему новые особые качества.

1 Восстановление деталей методом наплавки – суть технологии

Под наплавкой принято понимать операцию нанесения на поверхность восстанавливаемого изделия из основного металла слоя присадочного расплавленного металла. В ходе такого процесса нужно добиться расплавления основного материала на незначительную глубину, чтобы получить гомогенный состав.

Наплавка выполняется на всех без исключения поверхностях, начиная от конических и плоских и заканчивая сферическими и цилиндрическими.

Конечной целью описываемой процедуры обычно является восстановление исходных геометрических параметров обрабатываемого изделия. Но кроме того, наплавка позволяет произвести качественное упрочнение валов и других деталей, придать им новые формы, создать на поверхности дополнительный слой с конкретными механическими и физическими показателями (например, высокая жаростойкость, износостойкость, твердость, коррозионная стойкость, антифрикционность и так далее).

Технология наплавки по своей сути примерно идентична процессу сварки. По своим задачам они одинаковы, так как цель работ в обоих случаях - получение шва без ненужных включений, трещин, пор, а также защита наплавляемого материала от атмосферных газов. Когда выполняется восстановление деталей сваркой и наплавкой (а также их упрочнение), важно придерживаться ряда требований, а именно:

- следует добиваться минимального смешивания основного и наплавляемого материала;

- основной металл нужно проплавливать на как можно меньшую глубину;

- припуски на обработку изделий, которая будет производиться после наплавки, важно уменьшать до приемлемых показателей;

- необходимо обеспечивать наименьшие остаточные деформации и напряжения в изделии.

Сейчас наплавка валов и деталей выполняется различными способами. Существуют такие виды наплавки:

- порошковая;

- импульсно-дуговая;

- индукционная;

- газовая;

- вибродуговая;

- электродуговая;

- плазменная;

- электрошлаковая.

2 Электродуговая восстановительная наплавка электродами с покрытием

Данный вид выполнения наплавочной процедуры считается самым распространенным. Подобная наплавка демонстрирует отличные результаты не только на промышленных объемах, но и в домашних условиях. Она очень удобна и проста, а главное – для нее не нужно приобретать какое-либо особое оборудование.

При электродуговом восстановлении важно правильно подобрать электрод, чтобы он смог сформировать наплавочный слой с требуемыми параметрами. Сечение стержня определяет форма и толщина детали, которую предстоит обработать, а конкретный тип электрода выбирается в зависимости от состава наплавляемого металла.

Стальные изделия в большинстве случаев восстанавливают рассматриваемым в статье способом в нижнем положении электрода током обратной полярности. При этом обязательно следует подготовить основной металл к процедуре, очистив его поверхность от ржавчины, остатков масла и прочих загрязнений.

Восстановление валов из низколегированных и низкоуглеродистых сталей производят чаще всего без их нагрева. А вот детали из других марок стали нередко подогревают (предварительно), а затем снимают с них внутренние напряжения, проводя их термическую обработку. Температура предварительного подогрева – от 300 градусов.

Наплавочные швы могут располагаться по-разному. Когда обработке подвергаются цилиндрические изделия, используются три основные схемы:

- валики идут по винтовой линии;

- валики по окружностям замкнутого типа;

- валики вдоль образующей.

Первый способ считается оптимальным в тех случаях, когда наплавка ведется механизировано.

При работе с плоскими поверхностями говорят о двух распространенных схемах, предполагающих применение:

- широких валиков (движения электрода в поперечном направлении делаются увеличенными);

- узких валиков (они перекрывают друг друга примерно на треть своей ширины).

Восстановление "особых" деталей сваркой и наплавкой (например, элементов конструкций, функционирующих при повышенных нагрузках, измерительных и режущих приспособлений) может осуществляться твердыми сплавами, а не обычным металлом. В таких сплавах обычно присутствуют соединения никеля, кобальта, бора, железа, углерода с хромом, танталом, титаном, марганцем.

Если указанные изделия имеют большой показатель износа, перед основной наплавкой выполняют предварительную, используя сварные стержни, сделанные из стали с малым содержанием углерода. А вот в тех случаях, когда изготавливают новые режущие и измерительные приспособления с наплавкой твердосплавного типа, основанием для них служат заготовки из легированных и углеродистых марок стали.

Восстановление специального инструмента, как правило, выполняют следующими видами электродов:

А вот детали, работающие в сложных условиях, наплавляют стержнями Т-620, ОЗН-300М, Т-590, ОЗН-7М, ОМГ-Н.

3 Особенности наплавки в газовой защитной атмосфере

Восстановление валов и других изделий по технологии TIG (применяются присадочные прутки и сварочные стержни из вольфрама) и MIG/MAG (проволока подается автоматизировано) также широко применяется в настоящее время. Указанные методы предполагают использование азота, углекислоты, аргона или гелия в качестве защитного газа.

Азот обычно применяется при восстановлении медных деталей, а вот для валов и изделий из углеродистых сплавов чаще используют углекислый газ (при этом нужна раскисляющая проволока с включением кремния и марганца). Вольфрамовые неплавящиеся стержни применяют для восстановления в гелиевой либо аргоновой среде. Композиции на базе алюминия и магния, а также высоколегированные стали наплавляют в смеси гелия и аргона (изредка эти газы используются и отдельно).

Наплавочную операцию по технологии TIG следует выполнять так, чтобы металл разбрызгивался незначительно. Выполняется это условие тогда, когда процесс ведется короткой дугой на прямой полярности, которая не позволяет электроду из вольфрама оплавляться. А вот MIG/MAG-технология осуществляется на токе обратной полярности.

При восстановлении деталей из нержавеющей стали необходимо использовать проволоку из нержавейки. Полуавтоматическая наплавка низколегированных и углеродистых сплавов всегда производится двумя видами проволоки:

- типа Нп (50, 40, 30ХГСА);

- типа Св (08Г2С, 08ГС и др.).

Первые проволоки относят к специальным, вторые характеризуются сплошным сечением.

4 Восстановление деталей под слоем флюса – достоинства и недостатки

Данный метод оптимален для наплавки крупных по диаметру и геометрическим размерам валов, а также других деталей:

- лопастей смесительных агрегатов;

- компонентов ходовой части экскаваторов и тракторов;

- элементов камнедробильного оборудования и специальных агрегатов.

Восстановление под слоем флюса предполагает, что электродуга горит между наплавляемым изделием и концом проволоки. Сама проволока поступает на участок обработки со специального устройства подачи. В эту же зону подается и флюс, создающий оболочку с высокими эластичными свойствами. Эта оболочка не дает азоту и кислороду из воздуха проникать в расплавленный материал.

Флюсы для наплавки бывают двух типов:

- Керамические. Состоят из различных компонентов – газо- и шлакообразующих, стабилизирующих, а также легирующих добавок. К таким флюсам относят составы серии "АНК" (19, 18).

- Плавленые. В них отсутствуют легирующие элементы, поэтому при их применении восстановленный слой не имеет высокого показателя твердости. Часто используемые плавленые флюсы – ОСЦ-45 и АН-348А.

Достоинства использования флюса для наплавки:

- высокое качество полученного слоя по показателям плотности и однородности с заданными характеристиками и химсоставом;

- отличная стабильность процесса восстановления и его высокая производительность;

- возможность наплавления слоев существенной толщины (до 8 и более миллиметров).

К недостаткам данного метода восстановления валов и прочих изделий относят следующие факты:

- нельзя получить слои меньше 1,5 миллиметров;

- сложности при наплавке деталей с малым (до 5 сантиметров) сечением из-за того, что расплавленная ванна и флюс практически не держатся на поверхности обрабатываемых изделий;

- физико-механические характеристики деталей изменяются, что обусловлено глубоким и быстрым нагревом при восстановлении (в ряде случаев отмечается и деформация изделий).

5 Кратко о других популярных методах наплавки

Высококачественное упрочнение и восстановление валов (как и иных деталей) также может выполняться при помощи вибрирующего электрода. Сам процесс в данном случае называют вибродуговой наплавкой. Она отличается от рассмотренной выше наплавки под флюсом тем, что конец сварочного стержня колеблется по отношению к восстанавливаемой поверхности перпендикулярно.

Отличный уровень сцепления основного материала и наплавленного слоя достигается при плазменной наплавке, которая выполняется струей плазмы. Такая струя представляет собой пучок высокоионизированного горячего газа, формирующегося в специальной горелке.

В последнее время набирает популярность электроконтактный способ наплавки. Он имеет очень высокую производительность (за минуту восстанавливается до 150 квадратных сантиметров поверхности изделия) и характеризуется несущественным тепловым влиянием и малой глубиной проплавления.

Читайте также: