Виды и способы шлифования кратко

Обновлено: 05.07.2024

Шлифование – процесс абразивной обработки заготовок резанием с помощью шлифовальных кругов. Слой металла с заготовки снимается в результате резания, осуществляемого абразивным инструментом с большим количеством абразивных зерен (микрорезцов), каждое из которых снимает тончайшую стружку с обрабатываемой поверхности. Как правило, абразивную обработку выполняют после обработки лезвийным инструментом, электрофизическими методами и другими способами. В ряде случаев абразивную обработку осуществляют непосредственно после получения заготовки методами штамповки, литья, порошковой металлургии.

Шлифование применяется для придания заготовке требуемой формы, получения заданных чертежом размеров детали и необходимой шероховатости поверхности. Чистовая и отделочная обработка заготовок шлифованием может обеспечить точность размеров по 5…7-му квалитету; точность формы – 6…10-й степени и шероховатость с высотой микронеровностей Ra = 1,2…0,1 мкм. Шлифованию подвергаются наружные и внутренние цилиндрические, конические, торцовые, фасонные поверхности, уступы и плоскости различных деталей. Обрабатывать можно заготовки из самых разнообразных материалов, а для заготовок из закаленных сталей шлифование является одним из самых распространенных методов формообразования.

Абразивный инструмент различают по геометрической форме и размерам, типу абразивного материала, зернистости, связке и структуре. Качество и точность обработки шлифованием зависят от правильности выбора инструмента для каждого конкретного случая обработки.

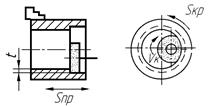

В зависимости от формы обрабатываемых поверхностей применяют следующие виды шлифования, схемы которых представлены на рис.7.1.

Плоское шлифование – обработка плоских поверхностей. Плоское шлифование часто (рис.7.1,а) используют при изготовлении технологической оснастки – пресс-форм, приспособлений, при обработке направляющих станин металлорежущих станков.

Круглое шлифование – обработка наружных и внутренних (отверстия) поверхностей вращения (цилиндрических, конических и др.). Круглое наружное шлифование (рис.7.1,б) широко применяется для обработки гладких и ступенчатых валов, осей, штоков, шеек коленчатых и распределительных валов двигателей внутреннего сгорания, шпинделей и пинолей станков и др. Внутреннее шлифование (рис.7.1,в) используют для обработки отверстий в зубчатых колесах и зуборезных инструментах, в кольцах подшипников, в гильзах цилиндров двигателей; для чистовой обработки высокоточных отверстий различной аппаратуры.

| б | |

| |

| а | в |

Рис.7.1. Схемы шлифования

Бесцентровое шлифование – круглое шлифование, при котором технологической базой является обрабатываемая поверхность или ранее обработанная цилиндрическая поверхность. Бесцентровое шлифование применяют для бесцентровой обработки в незакрепленном состоянии деталей типа валов – поршневых пальцев, роликов подшипников качения, плунжеров, толкателей и других деталей.

Профильное шлифование – обработка поверхностей, образующая которых представляет кривую или ломаную линию. Разновидностями профильного шлифования являются резьбошлифование, зубошлифование.

Шлифование поверхностей заготовок осуществляется при главном вращательном движении резания инструмента и вращательном или поступательном движении заготовки. Подачами являются перемещения заготовки или инструмента вдоль или вокруг координатных осей. Причем, для формообразования любой поверхности методом шлифования необходимо иметь четыре движения: вращательное движение круга, а также перемещения по координатным осям или вращательные движения вокруг осей. Формообразование поверхностей при шлифовании происходит по методу касания и в отдельных случаях – касания и копирования при обработке на шлифовальных станках.

В состав шлифовальной группы станков входят: круглошлифовальные, бесцентрово-шлифовальные, внутришлифовальные, плоскошлифовальные станки, обдирочные, заточные и специализированные станки.

План лекции

Лекция 7. Обработка на шлифовальных станках и отделочные виды обработки поверхностей

1. Назначение и виды шлифования

2. Обработка на круглошлифовальных станках

3. Обработка на бесцентровых круглошлифовальных станках

4. Обработка на внутришлифовальных станках

5. Обработка на плоскошлифовальных станках

6. Методы отделочной обработки поверхностей

Шлифование – процесс абразивной обработки заготовок резанием с помощью шлифовальных кругов. Слой металла с заготовки снимается в результате резания, осуществляемого абразивным инструментом с большим количеством абразивных зерен (микрорезцов), каждое из которых снимает тончайшую стружку с обрабатываемой поверхности. Как правило, абразивную обработку выполняют после обработки лезвийным инструментом, электрофизическими методами и другими способами. В ряде случаев абразивную обработку осуществляют непосредственно после получения заготовки методами штамповки, литья, порошковой металлургии.

Шлифование применяется для придания заготовке требуемой формы, получения заданных чертежом размеров детали и необходимой шероховатости поверхности. Чистовая и отделочная обработка заготовок шлифованием может обеспечить точность размеров по 5…7-му квалитету; точность формы – 6…10-й степени и шероховатость с высотой микронеровностей Ra = 1,2…0,1 мкм. Шлифованию подвергаются наружные и внутренние цилиндрические, конические, торцовые, фасонные поверхности, уступы и плоскости различных деталей. Обрабатывать можно заготовки из самых разнообразных материалов, а для заготовок из закаленных сталей шлифование является одним из самых распространенных методов формообразования.

Абразивный инструмент различают по геометрической форме и размерам, типу абразивного материала, зернистости, связке и структуре. Качество и точность обработки шлифованием зависят от правильности выбора инструмента для каждого конкретного случая обработки.

В зависимости от формы обрабатываемых поверхностей применяют следующие виды шлифования, схемы которых представлены на рис.7.1.

Плоское шлифование – обработка плоских поверхностей. Плоское шлифование часто (рис.7.1,а) используют при изготовлении технологической оснастки – пресс-форм, приспособлений, при обработке направляющих станин металлорежущих станков.

Круглое шлифование – обработка наружных и внутренних (отверстия) поверхностей вращения (цилиндрических, конических и др.). Круглое наружное шлифование (рис.7.1,б) широко применяется для обработки гладких и ступенчатых валов, осей, штоков, шеек коленчатых и распределительных валов двигателей внутреннего сгорания, шпинделей и пинолей станков и др. Внутреннее шлифование (рис.7.1,в) используют для обработки отверстий в зубчатых колесах и зуборезных инструментах, в кольцах подшипников, в гильзах цилиндров двигателей; для чистовой обработки высокоточных отверстий различной аппаратуры.

| б | |

| |

| а | в |

Рис.7.1. Схемы шлифования

Бесцентровое шлифование – круглое шлифование, при котором технологической базой является обрабатываемая поверхность или ранее обработанная цилиндрическая поверхность. Бесцентровое шлифование применяют для бесцентровой обработки в незакрепленном состоянии деталей типа валов – поршневых пальцев, роликов подшипников качения, плунжеров, толкателей и других деталей.

Профильное шлифование – обработка поверхностей, образующая которых представляет кривую или ломаную линию. Разновидностями профильного шлифования являются резьбошлифование, зубошлифование.

Шлифование поверхностей заготовок осуществляется при главном вращательном движении резания инструмента и вращательном или поступательном движении заготовки. Подачами являются перемещения заготовки или инструмента вдоль или вокруг координатных осей. Причем, для формообразования любой поверхности методом шлифования необходимо иметь четыре движения: вращательное движение круга, а также перемещения по координатным осям или вращательные движения вокруг осей. Формообразование поверхностей при шлифовании происходит по методу касания и в отдельных случаях – касания и копирования при обработке на шлифовальных станках.

В состав шлифовальной группы станков входят: круглошлифовальные, бесцентрово-шлифовальные, внутришлифовальные, плоскошлифовальные станки, обдирочные, заточные и специализированные станки.

Для осуществления шлифования необходимо, чтобы заготовка и шлифовальный круг имели определенные относительные

движения, без которых резание невозможно. При шлифовании главным движением резания является вращение инструмента (рис. 13.4), а движения подачи (они могут быть различными) сообщаются заготовке или инструменту. Различают шлифование периферией круга и торцом круга; в первом случае режущей частью является наружная поверхность круга, образующая которой параллельна оси его вращения, а во втором случае — торец круга.

В зависимости от расположения и формы обрабатываемой поверхности заготовки 2 шлифование подразделяют на следующие виды: наружное (рис. 13.4, а, б, в), когда обрабатывается наружная поверхность заготовки; внутреннее (рис. 13.4, г), когда обрабатывается внутренняя поверхность заготовки; плоское (рис. 13.4, д, е), когда обрабатывается плоская поверхность; профильное, когда обрабатывается поверхность, образующая которой представляет собой кривую или ломаную' линию.

Шлифование поверхности вращения называют круглым шлифованием, сферической поверхности — сферошлифованием, боковых поверхностей зубьев зубчатых колес — зубошлифованием, боковых сторон и впадин профиля резьбы — резьбошлифованием, шлицевых поверхностей — шлицешлифованием.

Различают также шлифование в центрах (если заготовку крепят в центрах) и в патроне (если заготовку крепят в патроне) . В машиностроении наиболее часто применяют круглое (наружное и внутреннее) и плоское шлифование.

Круглое наружное шлифование

Круглое наружное шлифование (рис. 13,4, а) осуществляют сочетанием следующих движений: вращение шлифовального круга 1 (главное движение ик резания), вращение шлифуемой заготовки 2 вокруг своей оси (круговая подача v3), прямолинейное возвратно-поступательное перемещение заготовки или шлифовального круга вдоль своей оси (продольная подача 5пр); поперечное перемещение шлифовального круга на заготовку (или наоборот) (поперечная подача S„) или подача на глубину резания). При шлифовании с продольной подачей Snp поперечная подача S„ осуществляется периодически (в конце каждого двойного или одинарного хода стола станка). При круглом наружном шлифовани методом врезания (рис. 13.4, б) высота круга равна или больше длины шлифуемой заготовки, поэтому нет необходимости в продольной подаче, а поперечная подача производится непрерывно в течение обработки. При бесцентровом наружном шлифовании (рис. 13.4, в) заготовку 2 устанавливают на опорном ноже между шлифующим рабочим 1 и подающим (ведущим) 4 кругами. Вращением круга 4 заготовке 2 сообщается вращение (v3) и подача 5пр, для получения последней круг 4 устанавливают под небольшим углом а к оси круга 1.

Круглое внутреннее шлифование

Круглое внутреннее шлифование осуществляют продольной подачей 5пр шлифовального круга (или заготовки) и врезанием. Для круглого внутреннего шлифования с продольной подачей (рис. 13.4, г) необходимы те же движения, что и при круглом наружном шлифовании. Применяют внутреннее врезное и внутреннее бесцентровое шлифование; в последнем случае заготовку не закрепляют.

Плоское шлифование осуществляют периферией (рис. 13.4, д) и торцом (рис. 13.3, е) круга.

Скорость резания при шлифовании превосходит скорость резания при лезвийной обработке и составляет 25—35 м/с (обычное шлифование), 35—60 м/с (скоростное шлифование) и свыше 60 м/с (высокоскоростное шлифование). При шлифовании скорость резания значительно превосходит скорость подачи.

Шлифование, предназначенное для удаления с заготовок дефектного слоя, называют обдирочным. Шлифование одной или нескольких поверхностей одной или нескольких заготовок одновременно несколькими кругами называют многокруговым.

Абразивную обработку, при которой инструмент и заготовка совершают вращательное, возвратно-поступательное, осциллирующее или другое сложное движение со скоростями одного и того же порядка, называют доводкой: Основными видами доводки являются притирка, хонингование, суперфиниширование.

Абразивную обработку, служащую только для уменьшения шероховатости обрабатываемой поверхности, называют полированием. Шлифование рабочей части лезвийного режущего инструмента называют затачиванием.

К другим видам абразивной обработки относятся струйно-абразивная, жидкостно-абразивная, виброабразивная, а также специальная абразивная обработка (с применением электроэрозионного разрушения металлов, их электрохимического растворения, вибраций с ультразвуковой частотой, магнитного поля и др.).

КРУГЛОЕ НАРУЖНОЕ ШЛИФОВАНИЕ

Этот вид шлифования применяют для обработки наружных поверхностей деталей типа тел вращения с прямолинейными образующими. В качестве технологических баз используют центровые отверстия или наружные цилиндрические поверхности. В зависимости от направления поступательного движения подачи различают следующие способы шлифования.

Врезное шлифование: обеспечивается движением продольной подачи snp в одном направлении, перпендикулярном к оси обрабатываемой заготовки, которая шлифуется при ее вращении.

Осциллирующее шлифование (продольными рабочими ходами) : шлифовальный круг или заготовка наряду с вращательным движением совершают возвратно-поступательное движение, предназначенное для обработки поверхностей значительной длины, превышающей высоту шлифовального круга. В конце двойного или каждого прохода круг подают на установленную глубину шлифования или величину поперечной подачи.

Шлифование уступами (комбинация врезного и осциллирующего шлифования): отдельные участки поверхности (уступы) заготовки обрабатывают последовательно врезанием круга, уступы при этом должны перекрывать друг друга. Оставшуюся часть припуска затем снимают осциллирующим шлифованием.

Глубинное шлифование может быть как с продольной, так и с поперечной подачей. При шлифовании с продольной подачей весь (или почти весь) припуск снимают за один проход круга. Последний правят ступенькой или на конус. При шлифовании с поперечной подачей заготовке сообщают медленное вращение. Круг врезается в заготовку с увеличенной подачей на всю (или почти всю) величину припуска и за время одного оборота заготовки снимается весь припуск. Схема обработки аналогична врезному шлифованию периферией круга. При многокруговом наружном шлифовании одной или нескольких заготовок подача круга осуществляется перпендикулярно к оси заготовки или под некоторым углом к ней. Выбор способа шлифования определяется типом производства, конструкцией детали, величиной припуска и требованиями к точности и качеству обработки.

По интенсивности съема припуска все операции круглого наружного шлифования подразделяются на обдирочное, предварительное и тонкое шлифование.

Обдирочное шлифование применяют для удаления с заготовок дефектного слоя (толщиной более 1 мм на диаметр) после литья, ковки. штамповки, прокатки. Скорость круга vK = 35/60 м/с и более; точность обработки 8—9-го квалитета, шероховатость обработанной поверхности Ra = 2,5/5 мкм.

Предварительное шлифование выполняют после токарной обработки, но перед термической обработкой заготовки. Скорость круга yK=40/60 м/с; точность обработки 6—9-го квалитета, Ra = 1,2 / 2,5 мкм.

Окончательное шлифование производят после термической обработки заготовки при vK = 35 / 40 м/с. Точность обработки ! 5—6-го квалитета; Ra = 0,2/ 1,2 мкм.

Тонкое шлифование (припуск 0,05—0,1 мм на диаметр) предназначено для обеспечения малой шероховатости поверхности (Ra — 0,025 / 0,1 мкм). В индивидуальном производстве шлифование выполняют обычно за одну операцию, в серийном и массовом — за одну, две и более операций (в зависимости от величины припуска, требований к точности и качеству поверхности). Режимы шлифования приводятся в справочниках.

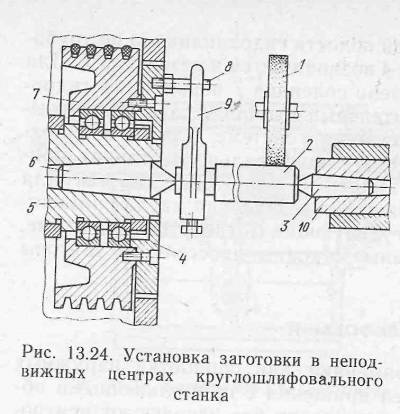

Установка и крепление заготовок на станке. Для установки

и зажима заготовок при круглом наружном шлифовании используют различные патроны и оправки, поводковые и другие приспособления. Установка заготовки 2 (рис. 13.24) в невращающихся переднем 6 и заднем 3 центрах исключает влияние на точность обработки (кругом 1) подшипников и шпинделя. Центр 6 установлен в коническом отверстии шпинделя 5 передней бабки, а центр 3—в коническом отверстии пиноли 10 задней бабки. Вращение заготовке передается от электродвигателя через шкив 7 клиноременной передачи посредством поводкового диска 4, пальца 8 и хомутика 9. Размеры применяемых центров стандартизованы (их различают по номерам). На торцах заготовки выполняют центровые отверстия (рис. 13.25). Конические поверхности этих отверстий сопрягаются с коническими поверхностями центров 3 и 6. Угол при вершине конуса центрового отверстия обычно равен 60° (рис. 13.25, а). В ряде случаев для предохранения основной посадочной поверхности от повреждений выполняют предохранительный конусе углом 120° (рис. 13.25, б). При повышенных требованиях к точности обработки выполняют цилиндрическую предохранительную выточку (рис. 13.25, в). Для снижения погрешности обработки, повышения точности установки заготовки применяют центровые отверстия с криволинейной образующей (рис. 13.25,2) и сферические отверстия (рис. 13.25, д). Заготовки, имеющие на торце отверстия или выточки диаметром более 15 мм, обрабатывают в грибковых центрах. Центровые

отверстия смазывают для уменьшения трения центров с заготовкой. Длина выступающей части заднего центра должна превышать на 10—12 мм высоту шлифовального круга для обеспечения свободного его выхода из контакта с заготовкой в момент реверсирования продольного перемещения стола. Тяжелые детали и детали с отверстиями, имеющие узкие центровочные фаски, обрабатывают на вращающихся центрах.

Заготовки с отверстиями шлифуют на оправках. Конструкции оправок разнообразны. По способу крепления на станке оправки подразделяют на центровые (рис. 13.26, а, б, в) и консольные (рис. 13.26, г, д); по способу установки заготовки — на жесткие (рис. 13,26, а, д, е) и разжимные (рис. 13.26, б, в, г). Центровые отверстия оправок должны быть точно обработаны и закалены. Разжимные оправки применяют при обработке тонкостенных заготовок. У цанговых оправок (рис. 13.26, в) цанга 2 с продольными прорезями, перемещаясь гайкой 5 по конусу 3, упруго разжимается и крепит заготовку 4. Штифт препятствует ее повороту, а гайка 1 служит для снятия заготовки. Консольная шариковая оправка (рис. 13.26, г) предназначена для установки и закрепления коротких заготовок. На них можно зажимать заготовки с разницей в диаметре 5 мкм. Под действием винта 5 сепаратор перемещается и шарики раздвигаются, центрируя заготовку и одновременно поджимая ее к осевому упору,

К разжимным относятся оправки с гидравлическим или гидропластовым зажимом (рис. 13.27). Зажим заготовки происходит вследствие деформации тонкостенного цилиндра, находящегося под равномерным давлением. На корпус напрессована втулка 2 и центрирующая втулка 4, зафиксированная винтом 6. Между корпусом и втулкой залит гидропласт 5. Усилие зажима передается плунжером 3 через винт 1.

Передача крутящего момента от планшайбы станка к оправкам с заготовками осуществляется различными поводками, хомутиками и патронами (рис. 13.28), в том числе самоцентрирующими трехкулачковыми, мембранными и т. д. Использование патронов с самозажимающимися кулачками сокращает время закрепления заготовок. При закреплении оправки с заготовкой в центрах (рис. 13.28, г) (положение //) зажимные кулачки 3, перемещаясь в радиальном направлении по прорези, поворачи-

ваются на оси 4 и сжимают пружины 2 и 5. Головка 1 также занимает равновесное положение, так как она может перемещаться по торцовой поверхности патрона в пределах зазоров между отверстиями и болтами 7. В свободном состоянии (положение /) равновесное состояние головки 1 обеспечивается плоскими пружинами 6.

Установка заготовок с отверстием в мембранных патронах обеспечивает высокую точность обработки (рис. 13.29). Заготовку 6 устанавливают на кулачки 5, закрепленные на мембранном диске 4, соединенном с планшайбой 3 на шпинделе 2 станка. При движении штока / (связанного с гидро- или пневмоцилиндром) справа налево диск 4 прогибается. Это приводит к сближению кулачков к центру, что обеспечивает установку заготовки по отверстию. При перемещении штока в исходное положение кулачки зажимают заготовку по отверстию.

При шлифовании длинных заготовок (ходовые винты, штоки гидроцилиндров и т. д.) под действием силы резания возникает прогиб заготовки из-за ее недостаточной жесткости. Для

устранения прогиба применяют один или несколько люнетов — дополнительных опор для шлифуемой заготовки. Конструкции люнетов разнообразны. Корпус 7 (рис. 13.30) регулируемого люнета для круглошлифовального станка устанавливают на его столе /. Колодки 4, 6 служат для восприятия радиальной и касательной составляющей силы резания при поддержке заготовки 5. Колодку 4 подводят к заготовке винтом 3, а колодку 6 — винтом 2 и двухплечим рычагом, расположенным на оси 8. Колодки изготовляют из дерева или цветного металла во избежание повреждения шлифуемой поверхности.

Шлифовальные технологии: определение, назначение, виды шлифования и абразивных материалов. Что такое плоское и бесцентровое шлифование. Подготовка к операции шлифовки. Оборудование и инструмент.

Шлифовальные технологии применяются в машино- и станкостроительных отраслях, ювелирном деле, оптике, строительстве. Являются технологическими операциями по обработке материалов абразивами. Применяются для чистовой обработки поверхностей плоских, цилиндрических, торцевых, внутренних и наружных в деталях и изделиях, изготовленных из твердых материалов, а также восстановления режущей способности и конфигурации. Цель процесса – получить поверхность с необходимыми показателями шероховатости и чистоты. Шлифовка деталей – разновидность резательных операций, с помощью которых достигается подгонка размеров детали под необходимую величину, указываемую в конструкторских чертежах. Для обработки материалов разного назначения методом шлифовки используется большое количество абразивов, инструмента и оборудования. От правильности выбора метода шлифовальной технологии и необходимых компонентов зависит качество работ. Шлифованием достигается 1 и 2 классы точности и 6–10 классы чистоты поверхности.

Определение и назначение шлифования

Обработка шлифованием может быть окончательной операцией или предшествовать полированию. Полировка – технологический процесс отделочной обработки для снижения шероховатости. Придает изделию привлекательный внешний вид. Применяется для декоративной отделки, чистовой обработки поверхностей различного вида и перед металлопокрытием. Шлифовка и полировка придают поверхности детали или изделию гладкость, в некоторых случаях с помощью этих операций устраняют дефекты. Это могут быть неглубокие царапины, риски, остатки шлака или мелкой металлической пыли, следы температурной обработки. От геометрии шероховатости поверхности зависят эксплуатационные показатели машин, станков, приборов. К ним относят:

- надежность соединения с переходными и неподвижными посадками;

- износостойкость;

- контактную жесткость;

- теплопроводность;

- герметичность;

- электропроводность.

Обработка с применением шлифовального оборудования и материалов ведется путем снятия заданного припуска с исправлением погрешностей формы и положения поверхностей, которые шлифуются.

Виды шлифования металла

- плоское;

- круглое;

- обдирочное;

- бесцентровое;

- глубинное;

- профильное.

Каждый из этих видов шлифовки требует применения узкоспециализированного оборудования, инструмента, материалов и приемов шлифования.

Плоское шлифование

Таким способом обрабатываются плоские поверхности технической оснастки (направляющие станков, пресс-формы). Осуществляется на специализированных станках или электромагнитных плитах, где в работе задействован торец или периферия круга шлифовального. В зависимости от требований, предъявляемых к поверхности, различают следующие виды шлифования:

- Черновое. Обеспечивает 3 класс точности обработки и шероховатость 5–6 классов. Применяют на заготовках с припуском на шлифовку не более 5 мм или на тех, которые имеют низкую степень обрабатываемости лезвийным инструментом.

- Предварительное. Обеспечивает точность обработки 3 класса и шероховатость 6–7 классов, что достаточно для создания базовой поверхности или для подготовки поверхности к окончательной обработке.

- Окончательное. Таким способом достигается 1–2 классы точности обработки и 7–9 классы шероховатости.

- Тонкое. С помощью такой шлифовальной операции обеспечивается поверхность 10–12 классов шероховатости. Выполняется на специализированных станках: полировальных и микрофинишных.

Круглое шлифование

- С продольной подачей. Предназначены для шлифовки деталей в виде цилиндра, имеющих длину более 80 мм.

- Врезное. Применяют для шлифовки втулок, колец, шеек валов распределительных ступенчатых, коленчатых длиной менее 80 мм. При использовании специальных накладок длина обрабатываемой детали может достигать 200 мм. Врезное шлифование ведется на полуавтоматах врезного типа, которые обеспечивают точность поверхности 1–2 классов. Специальные торцекруглошлифовальные станки с угловой подачей обеспечивают одновременную шлифовку торца и шейки вала.

- Для наружной и внутренней шлифовки. Осуществляется с помощью вращающегося шлифовального круга при вращении детали вокруг собственной оси. Необходимая точность внутреннего и наружного шлифования обеспечивается не только применением правильно подобранного абразивного инструмента, но и степенью его прижатия к заготовке. Внутришлифовальная операция улучшает качество шлифуемой поверхности, устраняет осевое смещение, придает детали необходимую форму, обеспечивает необходимый вид посадки (переходную, с натягом, с зазором).

Способом круглого шлифования обрабатывают валы разной формы и конфигурации, оси, пиноли и шпиндели станков, валы двигателей внутреннего сгорания.

Обдирочный вид шлифовки

Таким способом удаляют дефектный слой на заготовках, полученных методом литья, прокатки, ковки, штамповки. Для этих целей при шлифовке используют круги с крупным зерном.

Бесцентровое шлифование

Особенность этого способа – деталь не закрепляется. Ее поверхность служит базой. Специальной формы нож, который находится между несколькими кругами, является опорой для детали. Бесцентровое шлифование может выполняться с продольной или поперечной подачей заготовки.

Глубинный вид шлифовки

Процесс выполняется небольшими подачами продольного типа и является модификацией обдирочного вида. Используется для шлифовки канавок на сверлах, гребенках и других однотипных инструментах, изготовленных из сплавов повышенной твердости, включая изделия с резьбой.

Зубошлифование

Является разновидностью профильного вида шлифовки. Зубчатые детали обрабатываются на станках с числовым программным управлением, что позволяет получить высокую точность обработки поверхностей зубчатого и червячного типов. Выполняется методом обката при непрерывном процессе шлифовки с добавлением к этому методу давления или профильным шлифованием. Высокую степень качества поверхности детали обеспечивает зубохонингование.

Подготовка к шлифованию

Поверхность детали должна быть подготовлена к шлифовке. От того, как это будет сделано, зависят качественные характеристики и срок эксплуатации. Необходимо тщательно очистить от грязи, жировых загрязнений, оксидных пленок и т. д. Поверхность может быть обработана механическим способом, обезжириванием и травлением. При выполнении операции шлифования детали устанавливают в патронах, на оправках и в центрах. От их состояния зависят качество и точность выполняемой операции.

Виды абразивов для шлифовки

Абразивы представляют собой мелкие частицы вещества, применяемые для механической обработки изделий, причем они могут быть как природного, так и искусственного происхождения. Основными характеристиками абразивов для шлифовки являются размер зерна, механическая прочность, микротвердость и хрупкость. Делятся по таким признакам: твердость (мягкие, твердые, сверхтвердые), величина зерна абразива (особо тонкое, тонкое, среднее и крупное). К природным абразивам относят мел, кварц, наждак, гранат, корунд, инфузорную землю, пемзу, полевой шпат, трепел, красный железняк и алмаз.

К материалам искусственного происхождения относят: окиси хрома и циркония;

- двуокиси титана, церия и олова;

- нитриды углерода, алюминия, кремния и бора;

- электрокорунд;

- сплавы бор – углерод – кремний и карбид титана – карбид скандия;

- синтетический алмаз.

Алмазная шлифовка является наиболее качественной по своим абразивным свойствам.

Применяемое оборудование

Российские и зарубежные производители выпускают широкий ассортимент электрических станков и инструмент, предназначенные для осуществления процесса шлифования. Самыми востребованными станками являются:

- плоскошлифовальные;

- внутришлифовальные;

- круглошлифовальные;

- бесцентрошлифовальные;

- комбинированные.

Шлифовальное оборудование подбирается в зависимости от мощности и производительности станка с учетом рабочей площади шлифующего элемента, площади заготовок, подвергающихся обработке, и габаритов.

Шлифовальный инструмент выпускают в виде насыпного материала и пастообразного, гибким и жестким. Пастообразный и насыпной абразив применяют для выполнения такой операции, как доводка. Паста – это смесь абразивного насыпного материала с неабразивным. Связующим веществом выступают жиры и масла. К гибким инструментам относят ленты, бумагу наждачную, щетки, круги лепестковые, диски фибрового и сетчатого типа. Жесткие инструменты – это различного диаметра головки, бруски разной формы и размеров, сегменты, кольца, рашпили, напильники, надфили. В состав входят абразивные, связующие и упрочняющие вещества. Такой инструмент и приспособления используются для выполнения ручной шлифовки.

Влияние скорости на качество обработки

Скоростью шлифования принято называть скорость вращения круга шлифовального. Измеряется в м/с. Производительность процесса растет с ее повышением. Выбирают скорость шлифовки с учетом диаметра круга, материала обрабатываемого изделия и шлифовального круга, вида шлифовки, конструкции станка. Обычно стараются подобрать круг наибольшего диаметра, допустимого для установки на конкретную модель станка, и подобрать по таблице, указанной в паспортных данных, необходимое число оборотов шпинделя. Высокая скорость приводит к появлению вибрации, что сказывается на качестве шлифовки, а также станет причиной износа круга. Чтобы избежать негативных последствий в результате перегрева, в некоторых случаях используют специальные смазочно-охлаждающие жидкости (СОЖ).

На видео можно посмотреть, как ведется процесс шлифовки шестерни на станке с ЧПУ:

Просим тех, кто имел дело со шлифовкой, поделиться опытом и в комментариях к тексту рассказать о нюансах работы на станках и вручную.

Шлифование — один из видов обработки металлов резанием. При шлифовании припуск на обработку снимается абразивными инструментами — шлифовальными кругами. Шлифовальный круг представляет собой пористое тело, состоящее из большого количества мелких зерен. Эти зерна соединены между собой особым веществом, которое называется связкой. Твердые материалы, из которых образованы зерна шлифовального круга, называются абразивными материалами. Процесс шлифования состоит в том, что шлифовальный круг снимает с детали тонкий слой металла (стружку) острыми гранями своих абразивных зерен (фиг. 1).

Принципиальной разницы в законах резания металлов металлическими и неметаллическими инструментами не существует.

Однако процесс резания металлов различными инструментами, в том числе и шлифование, кроме общих закономерностей, имеет свои особенности.

Поясним кратко эти особенности. При обычном шлифовании скорость резания принимается равной 30 м/сек, или 1800 м/мин, а при скоростном — 50 м/сек, или 3000 м/мин. Это в 10—30 раз превышает скорость резания при токарной обработке. Процесс снятия стружки абразивным (режущим) зерном осуществляется примерно за 0,0001—0,00005 сек.

Число абразивных зерен, расположенных на периферии шлифовального круга, очень велико, оно измеряется на кругах средних размеров десятками и сотнями тысяч штук. Поэтому при шлифовании стружка снимается огромным числом беспорядочно расположенных режущих зерен, к тому же неправильной формы, что приводит к очень сильному размельчению стружки и вызывает большой расход энергии. Затрата энергии на единицу веса снимаемого металла при шлифовании в 4—5 раз больше, чем при фрезеровании, и в 12—13 раз больше, чем при точении.

Абразивные зерна, как правило, имеют отрицательные углы резания. Работу каждого отдельно взятого абразивного зерна можно сравнивать с работой резца, имеющего отрицательный передний угол. Так, если при работе другими инструментами их режущей части можно придать наивыгоднейшую геометрию, то с зернами шлифовального круга этого сделать нельзя.

Шлифовальный круг имеет прерывистую, режущую кромку. Высокие скорости резания, трение связки шлифовального круга об обрабатываемую поверхность, произвольная геометрия абразивных зерен, сильное размельчение стружки приводят к тому, что в зоне шлифования выделяется большое количество тепла. Высокая температура поверхностных слоев шлифуемой детали, достигающая 1000° и больше, вызывает изменение структуры и физических свойств металла.

Снимаемая стружка в большей своей части похожа на стружку, снимаемую другими инструментами. Часть стружки отлетает от шлифуемой детали, а некоторая часть ее размещается в порах шлифовального круга и вымывается из них охлаждающей жидкостью. Небольшая часть ее сгорает. По мере притупления шлифовальные зерна врезаются в металл все с большим и большим усилием. В тот момент, когда усилие по величине превзойдет прочность зерна или удерживающей его связки, зерно разрушится или полностью выкрошится.

Поверхности, обрабатываемые шлифованием, могут быть простыми и сложными. К простым относятся наружная и внутренняя цилиндрическая поверхность и плоскость, к сложным — винтовая, эвольвентная и некоторые другие поверхности.

Для осуществления процесса шлифования необходимо, чтобы деталь и абразивный инструмент имели соответствующие -относительные движения. В машиностроении наиболее часто применяются следующие виды шлифования: круглое наружное, круглое внутреннее и плоское.

Для осуществления круглого наружного шлифования с продольной подачей необходимы следующие движения (фиг. 2, а): вращение шлифовального круга, или главное движение резания; вращение детали вокруг своей оси — круговая подача детали; прямолинейное возвратно-поступательное движение детали (или шлифовального круга) вдоль оси детали — продольная подача; поперечное перемещение шлифовального круга на деталь или. наоборот, детали на круг — поперечная подача, или подача на глубину шлифования. При шлифовании с продольной подачей этот вид подачи используется периодически, в конце каждого двойного хода детали.

Круглое наружное шлифование врезанием (фиг. 2, б) отличается от первого способа шлифования тем, что высота применяемого при этом шлифовального круга берется равной длине шлифования детали или несколько больше ее. Поэтому здесь отпадает необходимость в продольной подаче. Поперечная подача применяется непрерывно в течение всего процесса шлифования. Таким образом, для выполнения наружного шлифования врезанием необходимы следующие движения: вращение шлифовального круга, вращение детали вокруг своей оси, или ее круговая подача, и непрерывная поперечная подача шлифовального круга.

Бесцентровое шлифование (фиг. 2, в) представляет собой разновидность наружного круглого шлифования. Шлифуемая деталь помещается на опорном ноже между кругами — рабочим (слева) и подающим, или ведущим (справа). Для осуществления процесса бесцентрового шлифования необходимы следующие движения: вращение шлифовального и подающего кругов, круговая и

а — круглое наружное с продольной подачей; б — круглое наружное врезанием, в — наружное бесцентровое; г — круглое внутреннее с продольной подачей; д — внутреннее бесцентровое; е — плоское— периферией круга; ж — плоское—торцом круга.

продольная подача детали. Вращение подающего круга сообщает шлифуемой детали вращение и продольную подачу. Для получения продольной подачи детали ось ведущего круга устанавливают под небольшим углом к оси рабочего круга.

Схема круглого внутреннего шлифования с продольной подачей показана на фиг. 2, г . Для этого способа шлифования необходимы те же движения, что и при круглом наружном шлифовании с продольной подачей: вращение шлифовального круга, круговая подача детали, продольная подача детали или круга, поперечная подача круга.

Круглое внутреннее бесцентровое шлифование (фиг. 2, д) подобно наружному и осуществляется без закрепления шлифуемой детали; в процессе шлифования деталь поддерживается тремя опорными роликами.

Для осуществления плоского шлифования необходимы следующие движения: вращение шлифовального круга — главное движение резания; подача детали; прямолинейное движение детали или шлифовального круга в направлении, перпендикулярном к подаче детали; движение круга на деталь — поперечная подача, или подача на глубину шлифования. Столы плоскошлифовальных станков могут совершать прямолинейное возвратно-поступательное и вращательное движение. Соответственно движение подачи детали может быть прямолинейным или вращательным.

Читайте также: