Виды и приемы опиливания кратко

Обновлено: 05.07.2024

Опиливание наружных плоских поверхностей. Опиливание обычно начинается с проверки припуска на обработку, который мог бы обеспечить изготовление детали в соответствии с чертежом.

Следует отметить, что выполнение этого вида работы является наиболее трудным. Если слесарь научится правильно опиливать прямолинейные поверхности, то он точно сумеет опилить и другие поверхности.

При опиливании плоских поверхностей используют плоский напильник — драчевый и личной. Сначала опиливают одну широкую плоскость (она является базой, т. е. исходной плоскостью для дальнейшей обработки), затем вторую параллельно первой и т. д. Следует стремиться к тому, чтобы опиливаемая плоскость всегда находилась в горизонтальном положении. Опиливание нужно вести перекрестными штрихами. Параллельность сторон проверяют кронциркулем или штангенциркулем.

Качество опиливания по верхности проверяют поверочной линейкой в различных положениях (вдоль, поперек, по диагонали).

Рассмотрим последовательность опиливания поверхностей у стальной плитки (рис. 137, а) с точностью 0,5 мм.

Рис. 137. Виды опиливания:

а — плоской плитки, б — угольника 90°, в — крепление угольника в тисках

- зажать плитку в тиски поверхностью А вверх и так, чтобы обрабатываемая поверхность выступала над губками тисков не более чем на 4—6 мм;

- опилить поверхность А плоским драчевым напильником;

- опилить поверхность А плоским личным напильником и проверить прямолинейность поверхности линейкой;

- установить плитку поверхностью Б вверх;

- опилить поверхность Б плоским драчевым напильником;

- опилить поверхность Б плоским личным напильником и проверить прямолинейность поверхности линейкой, а параллельность поверхностей Л и Б кронциркулем.

- надеть на губки тисков нагубники и зажать в тиски плитку поверхностью 2 вверх;

- опилить поверхность 2 плоским драчевым напильником;

- опилить поверхность 2 плоским личным напильником, проверить прямолинейность поверхности линейкой, а перпендикулярность опиленной поверхности к поверхности А проверить угольником;

- зажать в тисках плитку поверхностью 4 вверх;

- опилить поверхность 4 плоским драчевым и затем личным напильником и проверить прямолинейность обрабатываемой поверхности линейкой, перпендикулярность к поверхности А угольником и параллельность с поверхностью 2 кронциркулем или штангенциркулем;

- зажать в тисках плитку поверхностью 1 вверх;

- опилить поверхность 1 плоским драчевым напильником по угольнику;

- опилить поверхность 1 плоским личным напильником и проверить ее перпендикулярность к поверхности А и поверхности 2 по угольнику;

- зажать в тисках плитку поверхностью 3 вверх;

- опилить поверхность 3 плоским драчевым напильником и проверить угольником ее перпендикулярность сначала к поверхности А, а затем к поверхности 2;

- опилить поверхность 3 плоским личным напильником и проверить угольником ее перпендикулярность к другим поверхностям;

- снять заусенцы со всех ребер плитки;

- окончательно проверить все размеры и качество обработки плитки по линейке, угольнику, кронциркулю или штангенциркулю.

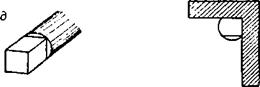

Опиливание поверхностей, расположенных под прямым углом. Опиливание сопряженных поверхностей, связанное с пригонкой внутреннего угла, сопряжено с некоторыми трудностями.

Выбрав одну из поверхностей в качестве базовой (обычно принимают большую), опиливают ее начисто, а затем обрабатывают вторую поверхность под прямым углом к базовой.

Правильность опиливания второй поверхности проверяют поверочным угольником, одну полку которого прикладывают к базовой поверхности.

Опиливание поверхностей по внутреннему прямому углу ведут так, чтобы ко второй поверхности было обращено ребро напильника, на котором нет насечки.

- закрепить заготовку угольника в тисках в деревянном бруске (рис. 137, в);

- опилить последовательно широкие плоскости 1 и 2 сначала плоским драчевым, а затем плоским личным напильниками;

- проверить качество опиливания поверочной линейкой, параллельность поверхностей — кронциркулем, а толщину — штангенциркулем;

- заменить деревянный брусок нагубниками, зажать угольник опиленными поверхностями и опилить последовательно ребра угольника под углом 90°. Для обеспечения точности обработки сначала следует обработать наружное ребро S до получения прямого угла между этим ребром и широкими поверхностями 1 и 2 угольника. Затем в такой же последовательности обработать ребро 8, проверяя его угольником относительно ребра 3;

- в вершине внутреннего угла просверлить отверстие диаметром 3 мм, а затем ножовкой сделать прорезь к нему шириной 1 мм;

- опилить последовательно внутренние ребра 5 и 6 под углом 90°, выдерживая при этом параллельность ребра 5 с ребром 3 и ребра 6 с ребром 8, добиваясь, чтобы внутренний угол между ребрами 5 и б и наружный между ребрами 3 и 8 были прямыми;

- опилить последовательно торцы 4 и 7, выдерживая размеры по чертежу (125 и 80 мм); снять заусенцы с ребер;

- отшлифовать наждачной бумагой все ребра и поверхности угольника, на отшлифованных поверхностях и ребрах не должно быть царапин и рисок.

Приведенный порядок обработки угольника обеспечивает плоскостность каждой поверхности и перпендикулярность ребер между собой и по отношению к поверхностям.

Опиливание квадрата на конце стержня. Эту работу начинают с опиливания первой грани, размер которой контролируют штангенциркулем. Затем параллельно ей опиливают вторую грань, при этом контролируют размер головки квадрата. Третью грань опиливают под углом 90° к опиленным граням и проверяют угольником. Четвертую грань опиливают по размеру и параллельно третьей грани.

Опиливание цилиндрических заготовок. Опиливание цилиндрического стержня на меньший диаметр выполняют в такой последовательности. Цилиндрический стержень (рис. 138) сначала опиливают на квадрат, в размер его сторон должен входить припуск на последующую обработку. Затем у квадрата опиливают углы и получают восьмигранник, из которого опиливанием получают шестнадцатигранник; в процессе дальнейшей обработки получают цилиндрический стержень требуемого диаметра. Слой металла до получения четырех и восьми граней необходимо снимать драчевым напильником, а восьмигранник и шестнадцатигранник опиливают уже личным напильником. Проверку правильности опиливания производят штангенциркулем в нескольких местах.

Рис. 138. Опиливание цилиндрических деталей:

I — цилиндр, II — квадрат, III — восьмигранник. IV — многогранник

Опиливание вогнутых и выпуклых криволинейных поверхностей. Многие детали машин имеют выпуклую и вогнутую форму.

При опиливании и распиливании криволинейных поверхностей необходимо выбрать наиболее рациональный способ удаления лишнего металла.

В одном случае требуется предварительное выпиливание ножовкой, в другом — высверливание, в третьем — вырубка и т. д. Слишком большой припуск на опиливание ведет к большому расходу времени на выполнение задания, а оставление слишком малого припуска часто ведет к порче детали.

Опиливание вогнутых поверхностей. Вначале на заготовке размечают необходимый контур детали. Большую часть металла в данном случае можно удалить ножовкой, впадине в заготовке нужно придать форму треугольника (рис. 139,а). Затем квадратным или трехгранным напильником опиливают грани и спиливают выступы полукруглым или круглым драчевым напильником до нанесенной риски. Профиль сечения круглого или полукруглого напильника выбирают таким, чтобы его радиус был меньше, чем радиус опиливаемой поверхности.

Рис. 139. Опиливание поверхностей:

а — вогнутой, б — выпуклой

Не доходя примерно 0,3—0,5 мм до риски, драчевый напильник заменяют личным. Правильность формы распиливания проверяют по шаблону на просвет, а перпендикулярность опиленной поверхности к торцу заготовки проверяют угольником.

Опиливание выпуклых поверхностей рассмотрим на примере опиливания носка слесарного молотка (рис. 139, б).

После разметки ножовкой срезают углы заготовки, и она принимает пирамидообразную форму. С помощью драчевого напильника снимают слой металла, не доходя до риски на 0,8— 1,0 мм, а затем личным напильником окончательно осторожно снимают оставленный припуск.

- отмеряют на стальной полосе и отрезают ножовкой нужную длину заготовки для шпонки согласно чертежу;

- опиливают начисто плоскость А, затем размечают и опиливают поверхности 1 и 2, проверку на перпендикулярность выполняют по угольнику;

- размечают поверхности 3 и 4 согласно чертежу (длину, ширину, радиусы закругления);

- опиливают поверхности 3 и 4, проверяя размер штангенциркулем, а перпендикулярность поверхностей — угольником;

- подгоняют опиливанием шпонку к соответствующему пазу; шпонка должна входить в паз без нажима, легко и садиться плотно без качки;

- опиливают поверхность С, выдерживая размер 16 мм.

Рис. 140. Изготовление шпонки

Не рекомендуется для опиливания тонких пластинок зажимать их между двумя деревянными брусками (планками), так как при этом насечка напильника быстро забивается древесной и металлической стружкой и его приходится часто чистить.

В целях повышения производительности труда при этом опиливании тонких пластинок прибегают к склепыванию 3—10 таких деталей в пакеты. Приемы опиливания ребер в пакете те же, что и при опиливании плитки с широкими ребрами.

Можно обойтись без склепывания тонких деталей, а использовать приспособления, называемые наметками. К таким приспособлениям относятся раздвижные рамки, плоскопараллельные наметки, копирные приспособления (кондукторы) и т. д.

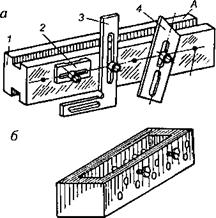

Обработка в рамках. Простейшее приспособление представляет металлическую рамку 1 (рис. 141), лицевая сторона которой тщательно обработана и закалена до высокой твердости. Обрабатываемая пластинка 2 закладывается в прорезь рамки и зажимается болтами 3. Затем рамку зажимают в тисках, и обработку ведут до тех пор, пока напильник не коснется верхней плоскости рамки. Поскольку эта плоскость рамки обработана с большой точностью, то и опиливаемая плоскость не требует дополнительной проверки при помощи линейки.

Рис. 141. Опиливание в рамках

Универсальная наметка (параллели) состоит из двух брусков 1 прямоугольного сечения, скрепленных между собой двумя направляющими планками 2 (рис. 142). Один из брусков жестко соединен с направляющими планками, а другой может передвигаться вдоль этих планок параллельно неподвижному бруску.

Рис. 142. Опиливание в универсальных наметках

Сначала в слесарные тиски устанавливают раздвижную рамку, а затем заготовку 3. После совмещения разметочной линии с верхней плоскостью рамки заготовку вместе с планками зажимают в тисках.

Обработка в плоскопараллельных наметках. Наиболее распространенными являются плоскопараллельные наметки (рис. 143), которые имеют точно обработанные плоскости и выступы 1, которые дают возможность обрабатывать плоскости, расположенные под прямым углом, без контроля угольником во время опиливания. На опорной плоскости 2 наметки имеется несколько резьбовых отверстий. С помощью винтов к этой плоскости можно прикрепить направляющие линейки, или угольник, которые дают возможность опиливать детали с заданным углом.

Рис. 143. Опиливание в плоскопараллельных наметках

Обрабатываемую пластинку 4 закладывают в наметку 3, упирая ее базовую кромку в выступ 1. Легкими ударами молотка по пластине подводят ее к размеченной риске до совпадения с верхней поверхностью наметки, после чего окончательно зажимают наметку с пластинкой в тисках и производят опиливание.

При помощи наметки можно опиливать различные профильные пластины как с выпуклыми, так и с вогнутыми участками.

Обработка в кондукторах. Наиболее производительным является опиливание заготовок, имеющих криволинейный профиль, по копиру (кондуктору).

По копиру 1 (рис. 144) опиливают заготовку 2. Рабочие поверхности копира обработаны с точностью от 0,05—0,1 мм, закалены и отшлифованы.

Рис. 144. Опиливание по копиру

Заготовку 2 вместе с копиром зажимают в тиски и опиливают до уровня рабочих поверхностей копира.

Применение таких кондукторов целесообразно при обработке большого количества одинаковых деталей, которые можно обрабатывать как по одной, так и пакетом в несколько штук.

Отделка поверхностей. Выбор способа отделки и последовательность отдельных переходов зависит от обрабатываемого материала и требований к качеству поверхности, ее состояния, конструкции, размеров детали и величины припуска, которые обычно составляют 0,05—0,3 мм.

Ручная зачистка шлифовальной шкуркой. В тех случаях, когда требуется высокая точность обработки, поверхности после опиливания подвергают окончательной отделке бархатными напильниками, полотняной или бумажной абразивной шкуркой и абразивными брусками. При отделке меди и алюминия шкурку натирают стеарином.

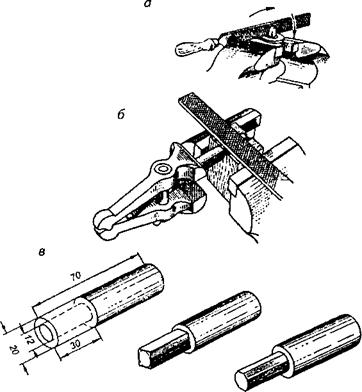

При отделке поверхностей пользуются деревянными брусками с наклеенной на них абразивной шкуркой (рис. 145, а). В некоторых случаях полоску шкурки накладывают на плоский напильник, придерживая при работе концы рукой (рис. 145, б). Для отделки криволинейных поверхностей шкурку навертывают на напильник в несколько слоев (рис. 145, в). Зачистку ведут сначала грубыми шкурками, а затем более тонкими.

Рис. 145. Зачистка опиленных поверхностей:

а — аразивной шкуркой, б — напильником со шкуркой, в — зачисткой вогнутой поверхности

Ручная зачистка является малопроизводительной операцией.

Зачистка и полирование шлифовальными шкурками с помощью универсальных переносных машинок. Шлифовальную шкурку склеивают в виде колец и закрепляют на эластичном основании специальных разжимных головок, которые устанавливаются на рабочих концах шпинделей универсальных электрических и пневматических машинок.

Для закрепления шкурки в оправке из инструментальной стали прорезают шлиц размером 0,6 х (25—30) мм, в который вводится конец полотна шкурки. Затем шкурку навертывают на оправку, после 1,5—2 оборотов конец шкурки косо завертывают и хвостовиком напильника прижимают к торцу оправки. Таким образом, шкурка надежно закреплена на оправке.

Отделочные операции производятся шлифовальными шкурками с помощью специальных ручных механизированных инструментов (дисковых шлифовальных машинок), ручными механизированными инструментами с абразивными лентами или на специальных ленточношлифовальных станках.

В практике слесарной обработки наиболее часто встречаются следующие виды опиливания: а) опиливание плоских — сопряженных, параллельных и перпендикулярных поверхностей деталей; б) опиливание криволинейных поверхностей; в) опиливание цилиндрических и конических деталей с подгонкой их по месту.

Каждый вид опиливания начинается, как правило, с проверки припуска на обработку, который мог бы обеспечить изготовление детали по размерам, указанным на чертеже. Проверив размеры заготовки, определяют базу, т. е. поверхность, от которой следует выдерживать размеры детали и взаимное расположение ее поверхностей.

Размер напильника выбирают с таким расчетом, чтобы он был длиннее опиливаемой поверхности не менее чем на 150 мм. Если шероховатость поверхностей на чертеже не указана, опиливание производят только драчевым напильником. При необходимости получить более чистые и гладкие поверхности опиливание заканчивают личным напильником.

Производительность труда при опиливании зависит от последовательности переходов, правильного пользования напильником, а также от применяемых при опиливании приспособлений для закрепления детали и направления напильника.

Опиливание плоских поверхностей. Этот вид опиливания — одна из самых сложных слесарных операций. Если слесарь научится правильно опиливать прямолинейные поверхности, то он без труда опилит и любую другую поверхность. Для получения правильно опиленной прямолинейной поверхности все внимание должно быть сосредоточено на обеспечении прямолинейного движения напильника. Опиливание нужно вести перекрестным штрихом (с угла на угол) под углом 35—40° к боковым сторонам тисков. При опиливании по диагонали не следует выходить напильником на углы заготовки, так как при этом уменьшается площадь опоры напильника и он легко заваливается; нужно чаще менять направление движения напильника.

Рассмотрим последовательность операций при опиливании широких плоскостей — сторон плоскопараллельной прямоугольной плитки (рис. 84).

Перед опиливанием деталь зажимают в тисках так, чтобы обрабатываемая поверхность была расположена горизонтально и выступала на 5—8 мм над губками тисков. Работу начинают с широкой плоскости 1 (рис. 84, а), принимаемой за основную измерительную базу. Черновое опиливание ведут плоским драчевым напильником, а чистовое — плоским личным напильником. Закончив опиливание плоскости, деталь снимают. Проверку правильности плоскости производят линейкой, накладывая ее вдоль, поперек и по диагонали обработанной поверхности. Затем переходят к опиливанию таким же способом второй широкой плоскости 2. При этом параллельность плоскостей 1

и 2 контролируют кронциркулем. Установив на тисках нагуб - ники, опиливают одну из узких плоскостей (ребро 3) и проверяют ее линейкой и угольником от плоскости 1 (рис. 84, б). Затем производится опиливание ребер 4, 5 и 6 (рис. 84, а) с проверкой их от базовой плоскости

1 И первого ребра 4 (рис. 84, в).

Рис. 84. Последовательность опиливания плитки

Опиливание узких плоскостей на тонких деталях представляет значительные трудности. Мелкие и тонкие детали (толщиной до 4 мм) трудно равномерно зажать в тисках, чтобы получить при опиливании ровную плоскость. В целях повышения производительности при этой работе прибегают к склепыванию 3—10 таких деталей в пакеты. Приемы опиливания ребер в таком пакете не отличаются от опиливания плитки с широкими ребрами.

Можно, однако, обойтись и без склепывания тонких деталей, используя при их опиливании приспособления, называемые наметками. К таким приспособлениям относятся: опиловочные призмы, раздвижные рамки, плоскопараллельные наметки, копирные приспособления (кондукторы) и др. Применение наметок облегчает точную установку и закрепление деталей, что позволяет слесарю работать с

Большей уверенностью, без опасения испортить обрабатываемую поверхность или не получить нужный размер. Рабочие части приспособлений (наметок) точно обработаны, закалены и отшлифованы.

Рис. 85. Опиливание узких граней с помощью приспособлений: а — опиловочная призма; б — опиливание в наметке-рамке

Опиловочная призма состоит из корпуса 1 (рис. 85, а), на боковой поверхности которого жестко закрепляются прижим 2, угольник 3 и линейка 4. Угольник или линейка используются для правильной установки обрабатываемой детали, а прижим — для ее открепления. Поверхность Л корпуса призмы служит направляющей для напильника. Слой металла заготовки, подлежащий снятию, должен выступать над плоскостью А корпуса призмы. Корпус опиловочной призмы закрепляют в слесарных тисках в горизонтальном положении.

Рис. 86. Раздвижные параллели: а — рамка; б — параллельный угольник

Опиливают узкую поверхность заготовки до уровня рабочей кромки рамки.

Раздвижную рамку следует устанавливать в тиски таким образом, чтобы она опиралась на губки «тисков двумя парами штифтов 3, которые впрессованы в наружные боковые грани брусков 1. Расстояние между направляющими планками должно быть больше, а между штифтами — меньше ширины губок тисков.

Рис. 87. Применение плоскопарал - ляет собой зака - лельной наметки при опиливании ленную пласти-

Плоскопараллельная наметка представ-

Для опиливания заготовок под прямым углом пользуются раздвижным параллельным угольником (рис. 86, б).

Г-образными выступами 1 и 2 (рис. 87). На такой наметке можно опилить четыре стороны (кромки) заготовки под углом 90е, не контролируя правильности углов в процессе работы.

При установке наметка должна лечь выступом 1 на неподвижную губку. Затем располагают обрабатываемую тонкую заготовку 4 между подвижной губкой тисков и плоскостью 3 наметки, упирая ее ребро в выступ 2. Слегка зажав тиски, легким постукиванием по заготовке совмещают нанесенную на ней разметочную риску с верхней кромкой наметки. После этого окончательно зажимают заготовку в тисках и начинают опиливание под углом 25—30° к боковым сторонам тисков (заготовки). Если работа производится драчевым напильником то, не доходя 0,3 мм до верхней поверхности наметки, его откладывают и продолжают опиливание личным напильником и работают им до тех пор, пока кромка заготовки не сравняется с верхней поверхностью наметки.

Проверка кромки, опиленной этим способом, при помощи лекальной линейки покажет, что она строго

Рис. 88. Опиливание тонких заготовок и деталей: а — на деревянном бруске; б — пна деревянном бруске с прижимом; в — в металлических уголках

Прямолинейна: между кромкой и линейкой просвета не будет. Для опиливания второй кромки по разметочной риске заготовку переставляют в новое положение так, чтобы обработанная кромка прилегла к выступу 2 намотки, а риска совпала с верхней поверхностью наметки. С помощью плоскопараллельной наметки можно опиливать прямолинейные участки заготовки, а также поверхности, расположенные под разными углами.

Боковые стороны тонких заготовок опиливают на зажатом в тисках бруске из твердого дерева (рис. 88, а). Мелкие детали можно опиливать с помощью прижимов (рис. 88, б). Заготовки, длина которых превышает длину губок тисков, при обработке зажимают между двумя металлическими уголками или деревянными брусками (рис. 88, в).

Опиливание плоскостей, сопряженных под углами.

Обработку наружных углов производят плоскими напильниками, внутренние углы в зависимости от их величины можно обрабатывать плоскими трехгранными, квадратными, ножовочными и ромбовидными напильниками: При этом обычно пользуются напильниками с одной гладкой стороной, чтобы при опиливании второй сопряженной плоскости не испортить насеченной частью напильника ранее обработанную плоскость.

Опиливание криволинейных поверхностей. Криволинейные поверхности деталей машин и изделий разделяются на выпуклые и вогнутые. Обычно опиливание таких поверхностей связано со снятием значительных припусков. Поэтому, прежде чем приступить к опиливанию, следует разметить заготовку, а затем выбрать наиболее рациональный способ удаления лишнего металла: в одном случае требуется предварительное выпиливание ножовкой, в другом — высверливание, в третьем — вырубка и т. д.

Рис. 89. Отделочное опиливание носка молотка личным напильником

Излишне большой припуск на опиливание ведет к увеличению времени на выполнение задания; малый припуск создает опасность порчи детали.

Выпуклые поверхности опиливают плоскими напильниками вдоль и поперек выпуклости. На рис. 89 показаны приемы опиливания носка слесарного

молотка. При движении напильника вперед вдоль выпуклости правая рука должна опускаться вниз, а носок напильника — подниматься вверх. Такие движения обеспечивают получение плавного закругления поверхности, без углов, с обработочными штрихами, направленными вдоль кривизны поверхности.

Рис. 90. Опиливание вогнутой поверхности круглым напильником

При поперечном опиливании выпуклой поверхности напильнику сообщают кроме прямолинейного движения еще и вращательное.

Вогнутые поверхности опиливают круглыми, полукруглыми и овальными напильниками (рис. 90). При этом также сочетаются два движения напильника — прямолинейное и вращательное, т. е. каждое движение напильника вперед сопровождается небольшим перемещением его правой рукой на 1/4 оборота вправо или влево.

Часто значительную часть металла при выполнении этой работы из целого куска удаляют вырезанием ножовкой. Затем плоским или квадратным напильником распиливают грани, а полукруглым или круглым напильником спиливают выступ, приближаясь к разметочной риске (рис. 90).

Профиль сечения полукруглого напильника необходимо подобрать с таким расчетом, чтобы его радиус был меньше, чем радиус распиливаемой поверхности.

Перпендикулярность поверхности к торцу заготовки проверяют угольником.

Опиливание цилиндрических и конических заготовок. Цилиндрические стержни иногда приходится опиливать с целью уменьшения их диаметра. В ряде случаев из куска нецилиндрического материала (квадрат, шестигранник) опиливанием получают цилиндрическую деталь.

Длинные заготовки стержней, с которых необходимо снять большой слой металла, зажимают в тисках в горизонтальном положении и опиливают, раскачивая напильник в вертикальной плоскости и часто поворачивая заготовку. Если заготовка короткая и с нее необходимо снять тонкий слой металла, то ее зажимают в тисках в вертикальном положении и опиливают, также сильно раскачивая напильник, но в горизонтальной плоскости. Чтобы не портить напильником губки тисков, следует надевать на стержень металлическую шайбу или же ставить напильник на губки тисков ненасеченным ребром (рис. 91, а).

Стержни диаметром менее 12 мм удобнее опиливать при закреплении заготовки в ручных тисках. Стержень при этом укладывается в желобок закрепленного в слесарных тисках деревянного бруска. Поворачивая ручные тиски навстречу рабочему движению напильника, производят опиливание цилиндрической поверхности заготовки (рис. 91, б).

Для получения, например, шейки валика диаметром 12 мм (рис. 91, в) вначале спиливают ее на квад-

Рис. 91. Приемы опиливания цилиндрических поверхностей

Рат со стороной больше диаметра шейки (которую нужно получить после обработки) на удвоенную величину припуска. Затем у квадрата опиливают углы, получая восьмигранник, а из восьмигранника, сняв углы, получают шестнадцатигранник. После этого методом последовательного приближения добиваются получения цилиндрической шейки валика требуемого диаметра.

Рис. 92. Приемы опиливания квадрата на цилиндрическом стержне

Значительный по величине слой металла (до получения восьмигранника) снимают драчевым напильником; после получения восьмигранника пользуются личным напильником. Проверку правильности опиливания производят штангенциркулем или кронциркулем в нескольких местах.

Опиливание заготовки на квадрат следует выполнять в такой последовательности. Закрепив заготовку в тисках в горизонтальном положении, опиливают первую грань квадрата (рис. 92, а).

Таким же способом опиливают и вторую грань квадрата параллельно первой грани (рис. 92, б). Расстояние между гранями и их параллельность проверяют штангенциркулем (рис. 92, в). После этого обрабатывают третью грань квадрата и проверяют ее положение угольником (рис. 92, г). Наконец, таким же образом опиливают четвертую грань, проверяя ее положение угольником (рис. 92, д) и штангенциркулем на параллельность.

Опиливанием называется слесарная операция, при которой снимают тонкие слои материала с поверхности заготовки с помощью напильника.

Напильник — это многолезвийный режущий инструмент, обеспечивающий сравнительно высокую точность и малую шероховатость обрабатываемой поверхности заготовки (детали).Материалом для напильников всех видов является углеродистая инструментальная сталь, начиная с марок У7 или У7А и кончая марками У13 или У13А.

Опиливанием придают детали требуемую форму и размеры, пригоняют детали друг к другу при сборке и выполняют другие работы. С помощью напильников обрабатывают плоскости, криволинейные поверхности, пазы, канавки, отверстия различной формы, поверхности, расположенные под разными углами ,и т. д.

Для того чтобы удобнее держать напильники при работе, на его хвостовик насаживают деревянную ручку (рукоятку), изготовленную из клена, ясеня, березы, липы или прессованной бумаги; последние лучше, так как не раскалываются.

Припуски на опиливание оставляют небольшие — от 0,5 до 0,025 мм. Погрешность при обработке может быть от 0,2 до 0,05 мм и в отдельных случаях — до 0,005 мм.

Напильник представляет собой стальной брусок определенного профиля и длины, на поверхности которого имеется насечка (нарезка). Насечка образует мелкие и остро-заточенные зубья, имеющие в сечении форму клина. Для напильников с насеченным зубом угол заострения обычно равен 70°, передний угол (у) — до 16°, задний угол (а) — от 32 до 40°.

В зависимости от величины насечек и шага между ними, все напильники делятся на шесть номеров:

Для точных специальных работ применяются напильники с очень мелкой насечкой – надфили. С их помощью выполняют лекальные, граверные, ювелирные работы, зачистку в труднодоступных местах матриц, мелких отверстий, профильных участков изделия и т. п.

Слесарные угольники

Расстояние между параллельными плоскостями в любом месте должно быть одинаковым.

Контроль криволинейных обрабатываемых поверхностей производят по линиям разметки или с помощью специальных шаблонов.

Техника безопасности при опиливании металла:

1.Проверить исправность ручек, насаженных на напильниках; не допускается пользование напильником без ручек, с плохо насаженными или треснувшими и расколотыми ручками. 2. Необходимо правильно насаживать ручку, чтобы избежать ранения ладони хвостовиком напильника.

3. Занимать правильное рабочее положение за тисками при опиливании.

4. Следить за правильной хваткой напильника. Пальцы левой руки должны быть полусогнуты, а не поджаты, иначе при обратном ходе напильника их можно легко поранить об острые края1 опиливаемых изделий.

5. Металлическую стружку и опилки с поверхности изделия или тисков нельзя удалять руками или сдувать ртом. При выдувании опилок ртом можно легко засорить глаза, загрязнить волосы. Опилки и стружки следует сметать волосяной щеткой.

6. При опиливании изделий, особенно из чугуна, рекомендуется прикрывать голову от металлической пыли и опилок; удобно работать, например, в беретах. Девочкам обязательно надевать косынки, так как в длинные волосы легче забивается стружка.

Улучшение условий и повышение производительности труда при опиливании металла достигается путем применения механизированных (электрических и пневматических) напильников.

Опиливанием называется слесарная операция, при которой снимают тонкие слои материала с поверхности заготовки с помощью напильника.

Напильник — это многолезвийный режущий инструмент, обеспечивающий сравнительно высокую точность и малую шероховатость обрабатываемой поверхности заготовки (детали).Материалом для напильников всех видов является углеродистая инструментальная сталь, начиная с марок У7 или У7А и кончая марками У13 или У13А.

Опиливанием придают детали требуемую форму и размеры, пригоняют детали друг к другу при сборке и выполняют другие работы. С помощью напильников обрабатывают плоскости, криволинейные поверхности, пазы, канавки, отверстия различной формы, поверхности, расположенные под разными углами ,и т. д.

Для того чтобы удобнее держать напильники при работе, на его хвостовик насаживают деревянную ручку (рукоятку), изготовленную из клена, ясеня, березы, липы или прессованной бумаги; последние лучше, так как не раскалываются.

Припуски на опиливание оставляют небольшие — от 0,5 до 0,025 мм. Погрешность при обработке может быть от 0,2 до 0,05 мм и в отдельных случаях — до 0,005 мм.

Напильник представляет собой стальной брусок определенного профиля и длины, на поверхности которого имеется насечка (нарезка). Насечка образует мелкие и остро-заточенные зубья, имеющие в сечении форму клина. Для напильников с насеченным зубом угол заострения обычно равен 70°, передний угол (у) — до 16°, задний угол (а) — от 32 до 40°.

В зависимости от величины насечек и шага между ними, все напильники делятся на шесть номеров:

Для точных специальных работ применяются напильники с очень мелкой насечкой – надфили. С их помощью выполняют лекальные, граверные, ювелирные работы, зачистку в труднодоступных местах матриц, мелких отверстий, профильных участков изделия и т. п.

Слесарные угольники

Расстояние между параллельными плоскостями в любом месте должно быть одинаковым.

Контроль криволинейных обрабатываемых поверхностей производят по линиям разметки или с помощью специальных шаблонов.

Техника безопасности при опиливании металла:

1.Проверить исправность ручек, насаженных на напильниках; не допускается пользование напильником без ручек, с плохо насаженными или треснувшими и расколотыми ручками. 2. Необходимо правильно насаживать ручку, чтобы избежать ранения ладони хвостовиком напильника.

3. Занимать правильное рабочее положение за тисками при опиливании.

4. Следить за правильной хваткой напильника. Пальцы левой руки должны быть полусогнуты, а не поджаты, иначе при обратном ходе напильника их можно легко поранить об острые края1 опиливаемых изделий.

5. Металлическую стружку и опилки с поверхности изделия или тисков нельзя удалять руками или сдувать ртом. При выдувании опилок ртом можно легко засорить глаза, загрязнить волосы. Опилки и стружки следует сметать волосяной щеткой.

6. При опиливании изделий, особенно из чугуна, рекомендуется прикрывать голову от металлической пыли и опилок; удобно работать, например, в беретах. Девочкам обязательно надевать косынки, так как в длинные волосы легче забивается стружка.

Улучшение условий и повышение производительности труда при опиливании металла достигается путем применения механизированных (электрических и пневматических) напильников.

Опиливание металла. Инструмент опиливания. Правила опиливания

Опиливание это обработка металла режущим инструментом – напильником, с помощью которого с поверхности детали/заготовки снимают слой металла. Тем самым придают детали не обходимые размеры,заданную форму, требуемые точность и шероховатость поверхности.

Опиливанию в слесарном деле подвергаются:

- наружные плоские и криволинейные поверхности

- наружные и внутренние, сложные фасонные поверхности

- углубления

- отверстия

- пазы

- выступы

Опиливание подразделяется на предварительное (черновое) и окончательное (чистовое и отделочное). Черновое и чистовое опиливание выполняют разными напильниками.

Напильники изготавливают из инструментальной и углеродистой сталей.

Длиной напильника считается только длина его насеченной части (рабочая длина). Напильники изготавливают длиной от 100 до 400 мм.

Инструмент опиливания – виды

Величину насечки напильника выбирают в зависимости от толщины снимаемого слоя,требуемой чистоты поверхности и точности обработки.

Напильники с рашпильной насечкой применяют для обработки дерева, кожи, каучука, резины, кости и т.п. Рашпилем опиливают баббиты, свинец, цинк и другие металлы.

Напильники с одинарной насечкой применяют для обработки мягких металлов (латуни, цинка, баббиты, свинца и т.д.), а так же для обработки дерева.

Напильники с двойной насечкой применяют для обработки стали и чугуна. Мягкие металлы не рекомендуют опиливать “бархатными” напильниками, так как их зубья быстро забиваются стружкой и перестают резать.

Длину напильника выбирают в зависимости от величины обрабатываемой поверхности. Чем она больше, тем больших размеров должен быть напильник. Длина напильника должна быть не менее, чем на 150 мм, больше длины опиливаемой поверхности.

Приемы опиливания.

Наибольшая производительности труда при опиливании обеспечивается при расположении верхней поверхности губок тисков на уровне локтя рабочего. Существенное влияние на производительность опиливания оказывает положение ног и корпуса рабочего при работе.

Наиболее удобное положение такое, при котором корпус слесаря составляет примерно 45 градусов с линией, проходящей через губки тисков.

Движение напильника должно быть строго горизонтальным, поэтому вертикальные усилия на рукоятку и нос напильника должны изменяться в зависимости от положения точи контакта напильника с деталью. При рабочем движении напильника усилие левой руки необходимо постепенно уменьшать. Регулируя усилие нажатия на напильник, добиваются получения ровной опиливаемой поверхности без завалов по краям. Прижимать напильник к детали необходимо только при рабочем ходе(от себя). Во время обратного хода напильник должен лишь скользить по поверхности. Чем грубее обработка, тем больше должно быть усилие при рабочем ходе.

Опиливание поверхности обычно заканчивают ее отделкой. В слесарном деле поверхности отделывают личным и бархатным напильниками, бумажной или полотняной абразивной шкурой, которой обертывают напильник, и абразивными брусками. При этом направление движения напильника может быть поперечным, продольным или круговым штрихами.

Читайте также: