Тр поршневых колец кратко

Обновлено: 04.07.2024

РЕМОНТ ШАТУННО-ПОРШНЕВОЙ ГРУППЫ (ШПГ) ДВИГАТЕЛЯ

Характеристика дефектов деталей ШПГ, способы их определения и устранения Поршни изготавливаются, как правило, из алюминиевых сплавов АЛ 4, АЛ 10В твердостью НВ 100—130. Их основными дефектами являются износ канавок под поршневые кольца, износ отверстий бобышек под поршневой палец, износ и задиры юбки поршня.

У поршня измеряют диаметры юбки, отверстия в бобышках и ширину канавок под поршневые кольца. Диаметры юбки поршня измеряют микрометром в плоскости качения шатуна и плоскости оси бобышек в двух сечениях.

Диаметры бобышек измеряют нутромером в вертикальной и горизонтальной плоскостях вблизи канавок для стопорных колец.

При износе канавок поршневых колец по ширине более 0,2 мм поршень выбраковывают. Износ отверстий в бобышках устраняется развертыванием отверстий под увеличенный палец. Поршневые пальцы изготавливаются из стали 20Х, 32ХНЗА с последующей цементацией или из сталей 40, 45 с последующей закалкой. Твердость поверхности НРС 56— 65. Основным дефектом пальцев является износ поверхностей сопряжения с втулкой верхней головки шатуна или бобышек поршня.

Диаметры поршневого пальца измеряют микрометром в двух взаимно перпендикулярных плоскостях в местах сопряжения его с бобышками и втулкой верхней головки шатуна.

Восстановление поршневых пальцев осуществляется гальваническим наращиванием (хромирование, железнение), пластическим деформированием (раздачей) с последующей термической и механической обработками.

Шатуны изготавливаются из сталей 45Г2, 40Х, 40, 45 с последующей закалкой и высокотемпературным отпуском до твердости НВ 207—289.

Основными дефектами шатунов является изгиб и скручивание стержня, износ поверхности отверстия верхней и нижней головок, поверхностей разъема нижней головки,' поверхностей под головку и гайку шатунного болта.

Проверку диаметров головок производят индикаторным нутромером. Изгиб и скручивание шатуна проверяют при помощи приспособления КИ-724, предварительно собрав шатун с крышкой нижней головки (без вкладышей и втулки верхней головки).

Для шатунов двигателей всех марок изгиб не должен превышать 0,04 мм, а скручивание 0,06 мм на длине 100 мм (расстояние между контрольными штифтами). Шатуны правят методом обратного деформирования на специальных приспособлениях или под прессом. Для снятия остаточных напряжений шатуны после правки стабилизируют. При этом их нагревают в электрической печи до 400—450 °С, выдерживают при этой температуре 0,5—1,0 ч и затем медленно охлаждают на воздухе.

Износ поверхности нижней головки шатуна устраняют шлифованием плоскости разъема крышки с последующей расточкой нижней головки. При этом с крышки снимают слой металла толщиной 0,20—0,30 мм.

Верхнюю и нижнюю головки шатуна растачивают на станке УРБ-ВП-М. Овальность и конусность не должны превышать 0,02 мм.

После восстановления отверстия верхней головки шатуна производят запрессовку втулки с последующим растачиванием.

При расточке восстанавливают расстояние между осями верхней и нижней головок шатуна смещением центра расточки втулки. После расточки внутренняя поверхность, втулки раскатывается.

Втулки верхней головки шатуна изготавливаются из бронзы различных марок. Основными дефектами втулок является износ внутренней поверхности и ослабление посадки в верхней головке шатуна. Восстановление осуществляется пластическим деформированием (осадкой, раздачей) или гальваническим наращиванием (меднением). Восстановленную или новую втулку запрессовывают в верхнюю головку шатуна.

Запрессованные втулки предварительно растачивают с припуском на раскатывание 0,025—0,050 мм. Ролики и втулки при раскатке обильно смазывают дизельным топливом. Овальность и конусность не должны превышать-0,005 мм.

Комплектование деталей ШПГ двигателя

Детали ШПГ изготавливают по высокому классу точности. Сопряжения их имеют узкие пределы допустимых зазоров, что требует малого поля допуска на изготовление, что экономически нецелесообразно, поэтому детали ШПГ изготавливают с более широкими допусками и разбивают на три группы. Соединением деталей одной и той же группы (селективная сборка) добиваются заданных значений зазоров.

Кроме этого, детали ШПГ работают в условиях высоких скоростей и значительных знакопеременных нагрузок, поэтому несбалансированность движущихся деталей приводит к ускоренному аварийному износу и возможному отказу. Чтобы обеспечить динамическую сбалансированность кривошипно-шатунного механизма, поршни и шатуны одного комплекта подбирают по массе. Разница в массе шатунов различных двигателей обычно допускается в пределах 8—15 г, а разница в массе поршней не должна превышать 10 г.

Обозначение размерной группы и веса деталей приводится непосредственно на деталях (табл. 4.39). Вместо полной массы на деталях некоторых марок двигателей нанесены 2—3 цифры, обозначающие соответственно сотни, десятки, единицы граммов.

Подбор поршневых колец осуществляют по канавкам поршня и зазору в стыке. В зависимости от марки двигателя зазоры бывают величиной 0,03—0,25 мм. Верхнее компрессионное кольцо ставят с большим зазором. Величину зазора проверяют щупом. Правильно подобранное кольцо-должно свободно перемещаться в канавках и утопать под действием собственного веса. Зазор в замке проверяется-постановкой кольца в гильзу и последующим измерением.

Содержание и порядок выполнения работы

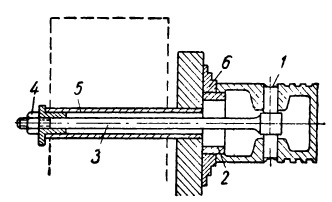

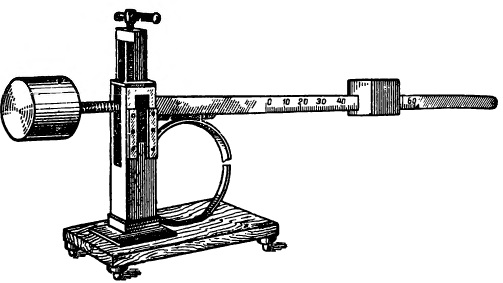

Ознакомиться с заданием и оснащением рабочего места. Проверить шатун на изгиб и скрученность на приборе КИ-724 (рис. 1) и произвести его правку в следующей последовательности:

Рнс. 1. Приспособление для проверки шатуна на изгиб и скрученность.

а —проверка шатуна на изгиб, б — установка индикаторов, в — установка разжимной оправки, г — проверка шатуна на скрученность; 1 — оправка; 2 — разжимная оправка; 3 — призма; 4, 7 — индикаторы. .5 — плита; 6 — упор; 8,10 — конусы; 9 — разжимная втулка оправки; 11 — гайка

- установить шатун на пресс и выпрессовать изношенную втулку из отверстия верхней головки шатуна;

- вставить вместо нее оправку с разжимной втулкой 9. Затем, закручивая гайку 11, конусами 8 и 10 закрепить оправку в отверстии шатуна; установить призму 3 с индикаторами 4 и 7 на оправку 1 таким образом, чтобы упор 6 призмы уперся в плиту 5. Не сдвигая призму с места, провернуть шкалу индикатора 4 АО совпадения нулевого деления с большой стрелкой индикатора. Провернуть призму на 180° и аналогично настроить индикатор 7;

- закрепить шатун на оправке 1 таким образом, чтобы призма 3, установленная на оправку 2, уперлась упором 6 в плиту 5. Отклонение большой стрелки индикатора 4 от нулевого положения покажет величину изгиба шатуна. Провернуть призму 3 на 180° и также по индикатору 7 определить величину скрученности шатуна. Скрученность шатунов тракторных двигателей допускается в пределах 0,05— 0,08 мм, а изгиб — 0,03—0,05 мм на 100 мм длины межосевого расстояния нижнего и верхнего отверстий шатуна;

- для снятия остаточных напряжений после правки шатун нагреть в печи до 400—450 °С и выдержать при этой температуре в течение 30—60 мин. Затем оставить медленно остывать на воздухе;

- повторить проверку на изгиб и скрученность.

Запрессовать втулку в верхнюю головку шатуна и расточить ее под поршневой палец в следующей последовательности:

- допускается изгиб и скрученность шатунов соответственно 0,03 и 0,05 мм на 100 мм длины межосевого расстояния нижнего и верхнего отверстий шатуна. Желательно перед правкой нагреть его стержень до 450—600 °С;

- установить шатун на пресс и запрессовать новую втулку в отверстие верхней головки шатуна;

закрепить в отверстии нижней головки шатуна оправку 4 (рис. 1). Установить оправку вместе с шатуном на призмах 5 каретки. Уложить шаблон между упорами на подвижной каретке в кронштейне 5. Маховичком 6 переместить каретку до зажима шаблона между упорами каретки и кронштейном, застопорить каретку винтом 7. Надеть на шпиндель 2 центрирующий конус и маховиком ручного перемещения шпинделя совместить ось втулки шатуна с осью шпинделя. Опорой / и прижимной стойкой 3 закрепить верхнюю головку шатуна так, чтобы не нарушать

Рис. 2. Крепление шатуна при расточке втулки верхней головки: 1 — опора; 2 —шпиндель; 3 — прижимная стойка; 4 — оправка; 5 — призмы каретки; 6 — маховичок передвижения кареток; 7 — винт стопорения каретки; в —кронштейн соосности осей. Вывести шпиндель и снять с него центрирующий конус;

произвести расчет и установить вылет резца. Он при растачивании втулки верхней головки шатуна на станке УРБ-ВП-М определяется по формуле:

Н = (d п + d ш + S – б )/2

Таблица 1. Зазоры в сопряжении втулка шатуна — поршневой палец в двигателях различных марок

Нагар с днища удаляют тупым металлическим скребком или металлической щеткой, предварительно смочив нагар керосином.

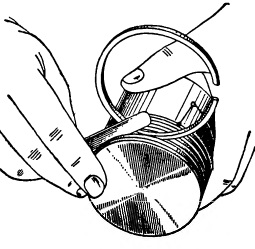

Нагар из канавок удаляют специальным приспособлением. Наличие трещин в поршне определяют на слух, для чего поршень берут за головку, а по юбке наносят легкие удары металлическим предметом. Глухой, дребезжащий звук указывает на наличие трещин.

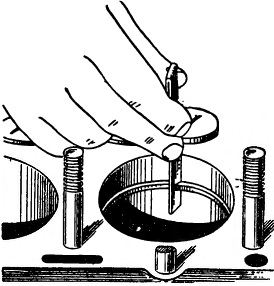

Рис. Приспособление для удаления нагара из канавок поршня.

Поршни, имеющие большой износ по диаметру, трещины и глубокие царапины, необходимо заменить. Изношенные канавки для поршневых колец могут быть проточены под увеличенный размер колец по высоте на токарном станке при помощи приспособления, представляющего собой кольцо с наружным диаметром, равным внутреннему центрирующему пояску поршня. На кольцо, установленное в патрон станка, надевают поршень и закрепляют его болтом с проушиной. Болт проушиной соединен с поршнем посредством поршневого пальца и проходит сквозь шпиндель станка. С обратной стороны болт закреплен гайкой. Канавки на поршне следует протачивать с учетом установленных ремонтных размеров поршневых колец.

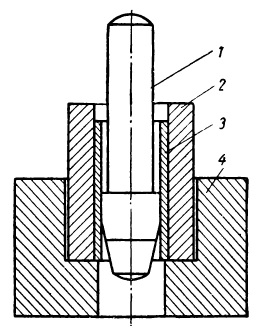

Рис. Установка поршня при проточке поршневых канавок:

1 — поршневой палец; 2 — установочное кольцо; 3 — болт с проушиной; 4 — гайка; 5 — шпиндель станка; 6 — патрон станка.

Изношенные отверстия в бобышках ремонтируют развертыванием их под увеличенный диаметр поршневого пальца при помощи раздвижной развертки с направляющим хвостовиком. Применение коротких разверток недопустимо, так как это легко приводит к нарушению перпендикулярности оси пальца с осью поршня; поэтому после развертывания необходимо проверять перпендикулярность осей на специальном приспособлении.

Рис. Проверка перпендикулярности оси поршневого пальца.

Поршень надевают на палец приспособления и придвигают вплотную к стойке. При этом штифт индикатора, укрепленного к стойке, соприкасается с поршнем, и стрелка индикатора даст определенное отклонение. Заметив показания индикатора, поршень снимают и надевают на палец другой стороной. Разница в показаниях индикатора не должна превышать 0,05 мм. В противном случае поршень необходимо забраковать.

Подбор поршней

Поршни подбирают в соответствии с ремонтными размерами цилиндров. Цифру увеличения диаметра поршня выбивают на его днище. Каждый поршень подбирают индивидуально по цилиндру для получения нужного зазора. Величину зазора определяют путем протягивания ленты-щупа между поршнем и цилиндром при помощи динамометра со стороны, противоположной разрезу юбки. Усилие на динамометре при движений щупа через зазор должно лежать в обусловленных пределах.

Рис. Проверка зазора между поршнем и цилиндром:

1 — динамометр; 2 — лента-щуп.

При отсутствии ленты-щупа поршень подбирают с таким расчетом, чтобы он проходил свободно по всей длине цилиндра под легким нажимом руки, но не перемещался от собственного веса при вертикальном положении цилиндра. Кроме зазора, при подборе поршней учитывают также и их вес. Разность в весе алюминиевых поршней одного комплекта должна быть не более 5 г.

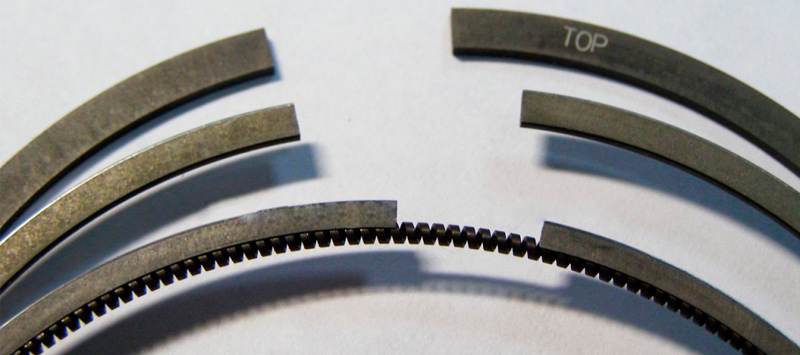

Подбор поршневых колец

При износе поверхности колец и потере упругости кольца заменяют новыми ремонтного размера, соответствующего ремонтному размеру поршня и цилиндра. Цифру ремонтного увеличения диаметра поршневого кольца выбивают на его торцевой поверхности около замка. Новое кольцо подбирают по цилиндру и поршню.

Рис. Проверка зазора в стыке поршневого кольца.

Для подбора кольца по цилиндру нужно установить его в цилиндр, выравнять поршнем и щупом измерить зазор в стыке. Если зазора нет или он мал, то опиливают стык напильником до нормальной величины. Если зазор больше нормального, то кольцо для данного цилиндра непригодно.

Рис. Измерение зазора в канавке поршневого кольца.

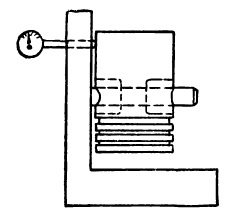

Упругость колец проверяют на специальном приборе. При этом величина нагрузки должна соответствовать зазору в стыке кольца, установленного в цилиндр.

Рис. Проверка упругости поршневого кольца.

Ремонт поршневого пальца

Поршневые пальцы с износом по диаметру более 0,5 мм подлежат замене, а с износом менее 0,5 мм восстанавливаются путем перешлифовывания на меньший размер (если палец был увеличенного ремонтного размера), хромированием или раздачей.

Палец шлифуют на круглошлифовальном или токарном станке при помощи специального супортно-шлифовального приспособления. Это приспособление состоит из электродвигателя со шлифовальным камнем, оно укрепляется в супорте токарного станка.

Рис. Раздача поршневого пальца:

1 — оправка; 2 — матрица; 3 — поршневой палец; 4 — основание.

Первоначальный размер пальца восстанавливают хромированием его или раздачей. Раздачу производят в специальном приспособлении, состоящем из основания, матрицы и оправки (пуансона). Палец нагревают до температуры 800—900° и устанавливают в матрицу, затем внутри пальца под давлением пресса или ударами молотка прогоняется оправка. Матрица ограничивает расширение пальца и придает ему правильную форму. После раздачи палец подвергают закалке в масле с последующим отпуском и шлифуют под номинальный размер.

Отремонтированный или новый поршневой палец подбирают по втулке шатуна и отверстиям бобышек поршня.

Рис. Проверка посадки поршневого пальца во втулке головки шатуна.

Во втулку шатуна поршневой палец входит под давлением большого пальца руки. В отверстия бобышек алюминиевого поршня он также входит под нажимом руки, но для этого поршень должен быть нагрет в масле до температуры 70—80°.

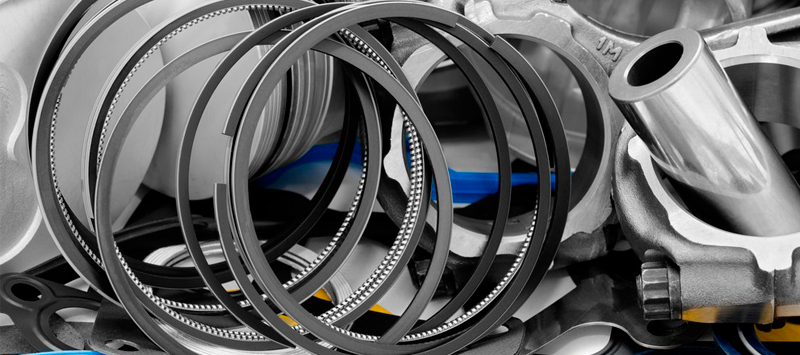

Поршневые кольца – неотъемлемый элемент любого двигателя. Они устанавливаются в специальные канавки на поршнях. В данной статье рассмотрим разновидности поршневых колец, их функции и обслуживание.

Виды поршневых колец

Первые служат для удаления излишков масла с поршня и цилиндра. После прохода этих колец на поверхностях остается тонкая масляная пленка в несколько микрон. В канавках деталей располагаются радиальные отверстия или прорези, по которым собранное моторное масло возвращается в поддон.

Существуют составные маслосъемные кольца с пружинами-расширителями и литые чугунные. Первые состоят из двух тонких колец, а также радиального и осевого расширителей. Их производство не слишком затратно, поэтому составные кольца используются чаще литых. Некоторые поршни оснащаются двумя составными или литыми кольцами. Для того чтобы стабилизировать прижим, чугунные дополняются пружинным расширителем.

Компрессионные кольца отвечают за изоляцию камеры сгорания. На поршни их устанавливается не более трех.

Выделяют верхние и нижнее компрессионные кольца. Первые ускоряют приработку, второе дополнительно герметизирует камеру после маслосъемного кольца. Оно предотвращает попадание газов в картер, препятствует проникновению излишков моторного масла в камеру сгорания, предупреждает детонацию двигателя.

Функции поршневых колец

Обобщая вышесказанное, можно выделить следующие функции поршневых колец:

- Компрессия. Кольца изолируют камеру сгорания от картера. Предотвращая проникновение газов между поршнем и цилиндром, кольца способствуют их наиболее эффективному сжатию

- Экономия моторного масла. Достигается за счет работы маслосъемных колец, которые убирают часть смазки с поверхностей цилиндра и направляют ее в картер

- Теплообмен. Кольца передают тепло от поршня к стенкам цилиндра. При воспламенении топливно-воздушной смеси внутри камеры сгорания возникают температуры до +300 °C. Без отвода тепла высок риск поломки двигателя

- Уменьшение горизонтальных колебаний поршня. Плотно посаженные кольца удерживают поршень строго в горизонтальном направлении и не дают ему "гулять". Благодаря этому предотвращается износ ЦПГ двигателя

Конструкционные материалы для поршневых колец

Поршневые кольца изготавливают из высококачественного чугуна или легированной стали. Чугунные имеют меньший вес и быстрее прирабатываются, однако стальные обладают лучшей термостойкостью и более высоким пределом прочности. Кроме того, стальные кольца требуют нанесения твердого приработочного антифрикционного покрытия.

Чаще всего верхние стальные кольца имеют оловянное или хромовое покрытие, нижние – молибденовое напыление.

Современные силовые агрегаты могут иметь большее количество поршневых колец, чем их "предшественники". Это связано с их более высокой мощностью и необходимостью в интенсивном отводе тепла от поршней.

Типичные неисправности поршневых колец

Износ поршневых колец вызывает увеличение зазора между стенками цилиндра и поршнем. Это приводит к тому, что при воспламенении топливно-воздушной смеси газы проникают в картер и снижают эффективность работы двигателя. Ухудшаются также характеристики моторного масла.

То же самое происходит при залегании колец. Раскаленные газы проникают из камеры сгорания и разрушают масло, вследствие чего в кольцевых каналах образуются отложения. Кроме того могут появляться побочные продукты сгорания топлива.

Из-за тяжелых отложений кольца в канавках залегают, в результате чего снижается подвижность поршня. Из-за образовавшегося между кольцами и стенкой цилиндра зазора происходит прорыв картерных газов, повышается расход моторного масла.

Износ поршневых колец можно определить по некоторыми внешним признакам, например, по синему дыму из выхлопной трубы. Особенно это заметно при холодном пуске двигателя.

Вместе с поршневыми кольцами изнашиваются, как правило, юбки поршней. И если поврежденные кольца нуждаются исключительно в замене, то состояние поршней можно улучшить при помощи специальных антифрикционных покрытий – к примеру, .

Данное покрытие обладает широким диапазоном рабочих температур (от -70 до +260 °C), способствует снижению трения и износа поршней, защищает юбки от задиров. Применение покрытия уменьшает расход топлива, повышает мощность двигателя и делает работу силового агрегата менее шумной.

Примечательно, что MODENGY Для деталей ДВС отверждается при комнатной температуре. Покрытие не требует дополнительного оборудования для нанесения, так как имеет удобную аэрозольную фасовку.

Перед нанесением покрытия рекомендуется использовать Специальный очиститель-активатор MODENGY. Он не только убирает разнородные загрязнения, но и образует на поверхностях пленку, улучшающую адгезию покрытия.

Замена поршневых колец

Чтобы снять поршневые кольца, нужно развести их края в области замка до тех пор, пока деталь не покинет канавку. Делается это при помощи специальных щипцов или небольшой плоской отвертки.

После снятия колец канавки очищаются от нагара при помощи специального инструмента или старого компрессионного кольца, сломанного на две части.

Перед установкой новых колец следует обратиться к инструкции, которая прилагается к комплекту. В ней описывается последовательность работы и правильное расположение деталей.

После очистки канавок необходимо проверить их на предмет повреждения радиусов и боковых поверхностей.

Установку новых колец начинают с нижнего. Процедура выполняется при помощи специального цангового устройства.

По окончании работы проверяют зазоры боковых поверхностей. Если они превышают 0,1 мм, поршни подлежат замене.

Обкатка двигателя с новыми кольцами производится в течение 3-5 тыс. км. Она включает в себя стандартные действия: прогрев двигателя, запрет длительного простоя на холостом ходу, движение на высоких оборотах, с малой скоростью при повышенных передачах и т.д. По прошествии обкатки двигатель не следует подвергать нагрузкам еще 5-10 тыс. км.

Поршневые кольца являются неотъемлемыми элементами цилиндро-поршневой группы двигателя. Они представляют собой детали в форме незамкнутой окружности, установленные с минимальным зазором в специальные канавки на внешних поверхностях поршней.

Основная функция поршневых колец состоит в придании необходимого радиального давления для поддержания уплотнения между поршнем и цилиндром.

Рассмотрим виды, назначение и правила обслуживания колец подробнее.

Виды и функции колец

Почти во всех двигателях установлены 2 типа поршневых колец: компрессионные и маслосъемные.

Компрессионные кольца

Компрессионные кольца (от трех до семи штук) вставляются в специальные пазы в верхней части поршня.

Они обеспечивают герметичность камеры сгорания, участвуют в передаче тепла от поршня к гильзе цилиндра, а также поглощают часть поршневых колебаний из-за боковой тяги.

Верхнее компрессионное кольцо имеет несколько конфигураций: оно может быть плоским, перекрученным или с L-образным участком. Верхняя и нижняя поверхности перекрученного кольца лежат в канавке под легким наклоном, контактируя с отверстием цилиндра только краями рабочей стороны.

Изделия с L-образным участком отличаются конструкцией большого выступа, имеющего форму буквы L. Уплотнительная способность таких колец зависит от силы давления газов, которая действует на заднюю часть выступа. При высоком давлении в цилиндре – например, после сгорания топливовоздушной смеси или в такте сжатия – кольца с L-образным участком увеличивают усилие, прикладываемое к стенкам. Когда давление в цилиндре низкое, они ослабляются, тем самым снижая трение и износ.

Второе (нижнее) компрессионное кольцо дополняет работу маслосъемного и обеспечивает уплотняющую функцию. Оно препятствует попаданию газов в картер, предотвращает детонацию и проникновение излишков моторного масла в камеру сгорания.

Некоторые кольца специально сделаны скошенными – для большей эффективности в удалении масла со стенок цилиндра при движении вниз. Новыми конструкциями являются кольца без зазора. Их использование способствует скорейшей приработке двигателя и более высокой мощности ДВС.

Маслосъемное кольцо

Благодаря маслосъемному кольцу с компрессионных колец, поршня и внутренней стенки цилиндра удаляется лишнее моторное масло.

После его прохода на поверхностях остается небольшая масляная пленка (толщиной в несколько микрон). В канавке маслосъемного кольца предусмотрены прорези или радиальные отверстия, по которым излишки масла возвращаются в поддон.

Выделяют 2 вида маслосъемных колец: цельные и составные. Последние состоят из двух тонких колец, а также осевого и радиального расширителей. Такие модели дешевле в производстве, поэтому встречаются чаще, чем чугунные цельные.

В некоторых случаях на поршень устанавливается не по одному, а по два цельных или составных кольца.

Функции поршневых колец

Подводя итог вышесказанному, можно выделить следующие функции поршневых колец:

- Компрессия. Уплотняющие кольца поддерживают изоляцию камеры сгорания от картерного пространства, что способствует более эффективному сжатию топлива.

- Экономия расхода масла. Маслосъемные кольца снимают часть масла со стенок цилиндра во время работы двигателя, благодаря чему оно не попадает в камеру сгорания.

- Теплообмен. При сгорании топливно-воздушной смеси температура внутри камеры достигает примерно +300 °С. Кольца отводят тепло к цилиндру во избежание повреждения поршня из-за перегрева.

- Снижение горизонтальных колебаний поршня. Благодаря плотной посадке кольца не дают поршню перемещаться в горизонтальном направлении, что предотвращает износ ЦПГ.

Из чего изготавливают поршневые кольца?

Для производства поршневых колец используются высокопрочные виды чугуна или нержавеющая сталь. Предел прочности и теплостойкость стали выше, однако чугунные изделия дешевле, обеспечивают более легкую и быструю приработку.

Верхние компрессионные поршни из стали чаще всего обрабатываются оловом или пористым хромом (сталь становится легированной).

Увеличенным сроком службы и способностью к быстрой приработке отличаются кольца с молибденовым покрытием.

Похожие антифрикционные покрытия наносятся также на юбки поршней – в целях продления работоспособности этих важнейших элементов двигателя.

Сегодня имеется возможность использовать покрытия не только в процессе производства поршней, но и перед их установкой, заменой и в прочих незаводских условиях.

Для юбок поршней, вкладышей коленчатых и распределительных валов, шлицевых соединений, дроссельных заслонок, штоков клапанов предназначено антифрикционное твердосмазочное покрытие (АТСП) MODENGY Для деталей ДВС.

Благодаря основным действующим компонентам – высокодисперсному дисульфиду молибдена высокой степени очистки и графиту – оно предотвращает появление задиров на юбках поршней, защищает их от повышенного трения и механических повреждений. В результате применения этого материала снижается шум при работе двигателя, повышается его КПД, уменьшается расход топлива.

Удобная аэрозольная упаковка позволяет наносить покрытие быстро и равномерно. Состав высыхает при комнатной температуре за 12 часов, при нагреве до +170 °C – за 20 минут.

Перед использованием материала поверхности подготавливаются с помощью Специального очистителя-активатора MODENGY, который гарантирует отличную адгезию покрытия и долгий срок его службы.

Последствия износа поршневых колец

При износе поршневых колец зазор между поверхностью детали и стенками цилиндра увеличивается. В результате газы, образующиеся при сгорании топливно-воздушной смеси, проникают в масляный картер, снижая эффективность работы двигателя и ухудшая характеристики моторного масла.

Продукты разрушения масла и сгорания бензина, в свою очередь, способствуют образованию отложений в кольцевых канавках, что приводит к снижению подвижности и залеганию колец.

Последствия износа поршневых колец легко заметить без разборки двигателя. Задуматься о смене колец следует, если обычная норма потребления масла вдруг резко возросла, а при запуске ДВС из выхлопной трубы идет синий дым (моторное мало горит).

Выбор и замена поршневых колец

От качества поршневых колец напрямую зависит срок их службы и возможности вашего двигателя, поэтому, выбирая новые комплекты этих деталей, обратите внимание на следующие моменты:

- Цена. Дешевые детали долго не прослужат

- Внешний вид и содержание упаковки. На упаковке должна содержаться полная информация об изготовителе, материалах и т.д. Внутри нее должна быть подробная инструкция по установке деталей

- Внешний вид самих колец. Детали не должны иметь даже самых мелких дефектов, неровностей металла и пр.

Замена поршневых колец – процедура несложная. Для снятия колец разведите их края до тех пор, пока они не выйдут из канавки. Сделать это можно небольшой плоской отверткой, но лучше специальным цанговым инструментом, который пригодится вам и при установке новых колец.

Далее очистите канавки от нагара. Без этой процедуры установить поршень обратно в цилиндр будет достаточно сложно. Для удаления загрязнений воспользуйтесь подходящим инструментом или старым компрессионным кольцом, сломанным на две части. После очистки канавок проверьте их на наличие повреждений.

Перед установкой новых колец обязательно ознакомьтесь с инструкцией – в ней содержится информация о последовательности действий и правильном расположении деталей.

Все операции проводите аккуратно, помните, что прочность нижнего компрессионного и маслосъемного колец ниже, чем у верхнего компрессионного.

Первым установите нижнее кольцо. Чтобы его случайно не деформировать, контролируйте усилия. Если на кольце имеется маркировка "TOP", его нужно располагать маркированной частью в сторону днища поршня.

После установки проверьте зазоры между боковыми поверхностями колец и стенками цилиндра. Он должен составлять до 0,1 мм. Если указанная цифра больше, предстоит менять сами поршни, возможно, в расточке или перегильзовке нуждается цилиндр.

По завершению замены колец произведите обкатку ДВС в течение 3-5 тыс. км. В процессе обкатки обязательно прогревайте двигатель после запуска, не эксплуатируйте его на высоких оборотах, избегайте длительного простоя на холостых и движения на повышенных передачах с малой скоростью.

Читайте также: