Технологическая последовательность наложения швов кратко

Обновлено: 08.07.2024

Как отмечалось выше, при сварке сложных составных сечений и конструкций характер возникающих деформаций зависит от порядка наложения швов. Поэтому одним из основных средств борьбы с деформациями при изготовлении сварных конструкций является соблюдение надлежащей последовательности наложения швов. Учитывая при этом, что каждый накладываемый шов создает ту или иную степень закрепления свариваемых листов, лишая их одной или нескольких степеней свободы, та или иная последовательность сварки определяет не только характер деформаций, но и характер напряженного состояния изделия. Поэтому при выборе рациональной последовательности наложения сварных швов необходимо стремиться избегать и недопустимых по величине деформаций и нежелательного для данной конструкции напряженного состояния. Так как во многих случаях избежать и деформаций и напряжений не удается, то необходимо, прежде всего, оценить относительное значение тех и других для изготовляемой конструкции, и в зависимости от этого выбирать такую последовательность сварки, при которой основное внимание было бы уделено тому фактору, который наиболее сильно отражается на качестве конструкции. При этом, в отдельных слу- 236

чаях, выбранная последовательность наложения сварных швов должна допускать применение специальных приемов борьбы с деформациями и напряжениями (наиример применение обратных выгибов, проколачивание и др.)

Для уточнения некоторых положений, касающихся порядка сборки и сварки конструкций, ниже рассмотрено несколько конкретных примеров.

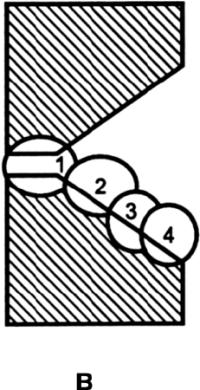

Если необходимо осуществить приварку диска сварного шкива к ступице и ободу (рис. 208), то последовательность наложения швов должна быть.

выбрана различной при разных - У

размерах шкива. Так, если Г '

диаметр шкива велик, а тол - /М

щина обода мала, то, выбрав h-J.8

в этом случае наложение - if I - XZTv-i-f54-1 швов, соединяющих диск с ободом, от некоторой точки последовательно по окружности, легко можно получить выпучину обода, указанную на рис. 208, а пунктиром. Для предотвращения таких деформаций необходимо сварку шва производить отдельными участками в последовательности, указанной на рис. 208, а цифрами. В этом случае за счет жесткой связи обода с диском деформации последнего будут предотвращены, но создаются напряжения растяжения в диске. При большом диаметре шкива и относительно малой толщине диска эти напряжения в диске и в швах, соединяющих его с ободом, будут невелики и могут быть допущены. При малом диаметре шкива эта последовательность наложения швов (участками) окажется неприемлемой из-за больших напряжений растяжения в диске и в швах. В то же время при малом диаметре обода жесткость его будет значительно больше, и ожидать при этом деформаций обода (пунктир на рис. 208, а) в случае последовательного наложения шва по окружности нет оснований. Поэтому при малом диаметре шкива последовательность должна быть выбрана следующая: накладывать шов небольшими участками в обе стороны от точки А (рис. 208, б). Так как последние участки шва окажутся в особенно неблагоприятных условиях, то для снижения в них напряжений целесообразно применить проколачивание отдельных слоев шва.

Из приведенного примера видно, что последовательность наложения швов должна устанавливаться в зависимости от того, с каким проявлением процесса сварки следует считаться в каждом отдельном случае: с короблением или с напряжениями.

209. Последовательность двутавровой балки.

В случае шкива большого диаметра наиболее опасны были вы-

пучины обода и не опасны напряжения в диске и швах, — поэтому

последовательность наложения швов должна была преследовать

цель предотвращения деформации обода. В случае шкива малого

диаметра деформации обода были не опасны, так как при боль-

шой его жесткости они были бы практически нулевыми, в то

время как напряжения в диске

и швах могли бы превзойти

допустимые пределы, — по-

этому последовательность на-

ложения швов и дополнитель-

ные меры должны были вы-

бираться из условия пред-

отвращения напряжений в ди-

ске и швах.

В качестве другого примера

рассмотрим последователь-

ность наложения швов при

сварке двутавровых балок.

Выше, при рассмотрении

характера деформаций, возни-

кающих при сварке двутавро-

вых балок, было установлено,

что при выполнении сперва

обоих швов, прикрепляющих

один пояс к стенке, а затем

обоих швов, прикрепляющих

второй пояс к стенке, — полу-

чится выгиб балки в верти-

кальной плоскости стенки. При

выполнении сначала обоих

швов с одной стороны стенки

балки, а затем обоих швов

с другой стороны стенки балки

получится выгиб балки в плане.

Поэтому, с точки зрения пред-

отвращения деформаций, ни

та, ни другая последователь-

ность сварки не может быть

признана удовлетворитель-

ной. Наиболее желательной

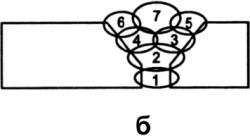

последовательностью сварки была бы чередующаяся сварка от-

дельных участков швов то с одной, то с другой стороны стенки

(рис. 209, а). Однако при вертикальном положении собранной

л од сварку балки швы, прикрепляющие верхний пояс к стенке,

пришлось бы варить в полупотолочном положении, что требует

особой квалификации сварщиков и потому нежелательно. При

сборке балки в горизонтальном положении для перехода с одной

стороны стенки на другую необходимо кантовать всю балку,

что при большой длине и большом числе участков без приме-

233

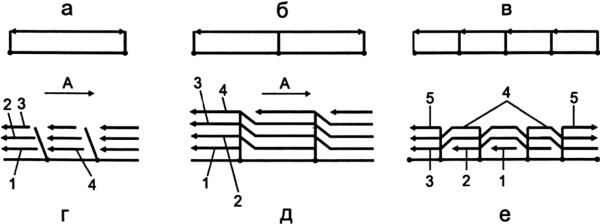

нения специальных приспособлений неудобно. Поэтому для обеспечения наиболее целесообразной последовательности выполнения сварки необходимо производить сварку в приспособлениях, допускающих быструю и легкую кантонку балки без использования при этом кранового оборудования цеха. Одним из таких приспособлений является вращающийся кольцевой кондуктор, схематично изображенный на рис. 209, г.

Учитывая возможности, даваемые применением приспособлений, предлагаем следующий порядок наложения швов при сварке двутавровой балки:

Рис. 2)0. Развитие напряжений в заделанном листе от наложения поперечных швов.

Перед сборкой всей балки желательно осуществить сварку стыков поясов и вертикальной стенки. Собранную из листов балку (или отдельную монтажную секцию балки) вместе с ребрами жесткости следует варить в последовательности, указанной на рис. 209, д стрелками и цифрами.

При этом сварка должна полностью заканчиваться в пределах одного контура, образуемого поясами и вертикальными ребрами жесткости, прежде чем переходить к выполнению швов, расположенных в другом контуре. Внутри контура швы должны накладываться так, чтобы элементы, расположенные впереди (по ходу движения сварки), не были закреплены и допускали продольные перемещения свариваемых листов. В этом отношении сборка на прихватках является несовершенным приемом, так как в известной мере закрепляет все свариваемые элементы, весьма ограничивая их перемещения. В производственной практике часто можно наблюдать, что в процессе сварки прихватки срезаются: это подтверждает возникновение значительных усилий в случае ограничения продольных деформаций, создаваемого соединением свариваемых частей конструкции прихватками. Сборка без. прихваток в приспособлениях позволяет обеспечить точное взаимное расположение свариваемых листов без создания препятствий их продольным деформациям в процессе сварки.

Несоблюдение основных положений, приведенных при установлении указанной выше последовательности сварки, может способствовать значительным напряжениям в конструкции и даже появлению трещин. Так, например, приварка ребер жесткости после сварки стенки с поясами вызовет в стенке значительные

нлпряжения, так как укорочение стенки, весьма ужесточенной по кромкам поясами, не может произойти равномерно, вследствие чего в местах весьма ограниченных деформаций у поясов возникнут особенно большие напряжения (рис. 210).

Ряс. 211. Схема распространения трещин в - закрепленном листе, вызванных неправильной последовательностью ложения швов.

В аналогичных условиях може г оказаться, например, между - донный лист, спаренный со вторым дном и с обшивкой, к которому затем начинают приваривать флоры (рис. 210). Ввиду весьма жесткого закрепления междудонного листа в обшивке и в настиле второго дна, укороче - г ние его в результате наложения поперечных швов, прикрепляющих флоры, — невозможно и, следовательно, в нем неизбежно должны возникать весьма большие напряжения, достигающие предела текучести, а затем и пластические деформации, тем большие, чем большее количество флор при* варивается к листу в данной секции.

Опыт, имевший место на одном из судостроительных заводов, показал, как велики эти напряжения и какое они имеют значение. Когда во время постройки корабля для выправления возникших в процессе сварки общих деформаций решили разрубить стыковой шов междудонного листа (к которому флоры были приварены в последнюю очередь), то, прежде чем была срублена половина толщины наплавленного металла, шов мгновенно лопнул и трещина распространилась на обшивку и на настилы второго дна (рис. 210).

Здесь следует обратить внимание на то обстоятельство, что при разрыве стыкового шва разрушились лисі обшивки и лист второго дна, которые под действием внутренних сил были сжаты. Это обстоятельство показывает, что наличие в обшивке и настиле второго дна напряжений сжатия не послужило препятствием к его разрушению из-за мгновенности разрушения междудонного листа. Если бы трещина развивалась медленно, то она, постепенно распространившись до обшивки и до настила второго дна, остановилась бы или перешла на поясные швы, как это показано на схеме рис. 211,6. При мгновенном распространении трещины в шве (рис. 211,г) она переходит на смежные элементы, независимо от их напряженного состояния, и распространяется 240

в них до тех пор, пока создавшиеся деформации по разрыву не погасят те усилия, которые вызвали разрыв.

Рис. 212. Влияние напранления ведения сварки на деформацию ребристой плиты.

При выполнении швов, соединяющих отдельные детали между собой, нельзя ограничиться только выбором последовательности, наложения отдельных швов,*—необходимо назначить направление движения электрода при выполнении этих швов. Так, например, в простейшей конструкции плиты с перекрестными ребрами, (рис. 212) деформация ее будет зависеть, в частности, и от того, в каком направление будет вестись сварка швов, соединяющих перекрестные ребра между собой. Для простоты выявления направления сварки исключим из рассмотрения последовательность приварки ребер к плите и предположим, что они к ней заранее приварены, и остается произвести сварку ребер между собой. Тогда, выполняя эти швы снизу вверх, получим изгиб плиты, так как зазор между ребрами по мере выполнения шва будет уменьшаться у верха ребер, где кончаются швы. Суммирование углов поворота

СВАРОЧНЫЕ ДЕФОРМАЦИИ И НАПРЯЖЕНИЯ

Сварка монтажных стыков

Как отмечалось выше, при стыковании на монтаже двух секций конструкции условия для выполнения сварки являются наиболее тяжелыми. Выполнение сварки всего сечения одновременно— совершенно невозможно, а поэтому после наложения части швов …

Влияние методов выполнения шва

Если на общие деформации сварных конструкций большое влияние оказывает последовательность наложения отдельных швов, то на местные деформации и деформации из плоскости свариваемых листов существенное влияние оказывает метод выполнения каждого шва. …

Продажа шагающий экскаватор 20/90

Цена договорная

Используются в горнодобывающей промышленности при добыче полезных ископаемых (уголь, сланцы, руды черных и

цветных металлов, золото, сырье для химической промышленности, огнеупоров и др.) открытым способом. Их назначение – вскрышные работы с укладкой породы в выработанное пространство или на борт карьера. Экскаваторы способны

перемещать горную массу на большие расстояния. При разработке пород повышенной прочности требуется частичное или

сплошное рыхление взрыванием.

Вместимость ковша, м3 20

Длина стрелы, м 90

Угол наклона стрелы, град 32

Концевая нагрузка (max.) тс 63

Продолжительность рабочего цикла (грунт первой категории), с 60

Высота выгрузки, м 38,5

Глубина копания, м 42,5

Радиус выгрузки, м 83

Просвет под задней частью платформы, м 1,61

Диаметр опорной базы, м 14,5

Удельное давление на грунт при работе и передвижении, МПа 0,105/0,24

Размеры башмака (длина и ширина), м 13 х 2,5

Рабочая масса, т 1690

Мощность механизма подъема, кВт 2х1120

Мощность механизма поворота, кВт 4х250

Мощность механизма тяги, кВт 2х1120

Мощность механизма хода, кВт 2х400

Мощность сетевого двигателя, кВ 2х1600

Напряжение питающей сети, кВ 6

Более детальную информацию можете получить по телефону (063)0416788

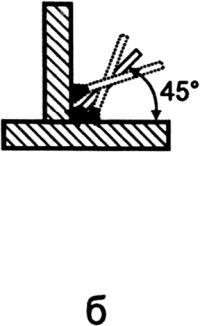

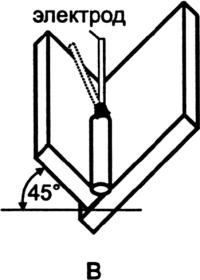

Для выполнения сварного шва прежде всего определяют режим сварки, обеспечивающий хорошее качество сварного соединения, установленные размеры и форму при минимальных затратах материалов, электроэнергии и труда.

Режимом сварки называется совокупность параметров, определяющих процесс сварки: вид тока, диаметр электрода, напряжение и значение сварочного тока, скорость перемещения электрода вдоль шва и др. Основными параметрами режима ручной дуговой сварки являются диаметр электрода и сварочный ток. Остальные параметры выбирают в зависимости от марки электрода, положения свариваемого шва в пространстве, вида оборудования и др. Диаметр электрода устанавливают в зависимости от толщины свариваемых кромок, вида сварного соединения и размеров шва.

Для стыковых соединений приняты практические рекомендации по выбору диаметра электрода в зависимости от толщины свариваемых кромок. При выполнении угловых и тавровых соединений принимают во внимание размер катета шва. При катете шва 3–5 мм сварку производят электродом диаметром 3–4 мм. При катете 6–8 мм применяют электроды диаметром 4–5 мм.

При многопроходной сварке швов стыковых соединений первый проход выполняют электродом диаметром не более 4 мм. Это необходимо для хорошего провара корня шва в глубине разделки.

По выбранному диаметру электрода устанавливают значение сварочного тока. Обычно для каждой марки электродов значение тока указано на заводской этикетке, но можно также определить по следующим формулам:

I = (40–50)d,

I = (20+6d)d,

при d меньше 4 и больше 6 мм,

где I – значение сварочного тока (А);

d – диаметр электрода (мм).

Полученное значение сварочного тока корректируют, учитывая толщину металла и положение свариваемого шва. При толщине кромок менее 1,3–1,6 безрасчетное значение сварочного тока уменьшают на 10–15 %, при толщине кромок больше трех диаметров электрода увеличивают на 10–15 %. Сварку вертикальных и потолочных швов выполняют сварочным током, на 10–15 % уменьшенным против расчетного.

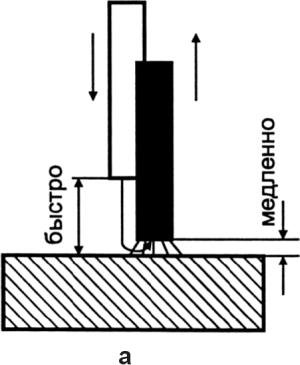

Сварочную дугу возбуждают двумя приемами:

1. Можно коснуться свариваемого изделия торцом электрода и затем отвести электрод от поверхности изделия на 3–4 мм, поддерживая горение образовавшейся дуги (рис. 60а).

2. Можно также быстрым боковым движением коснуться свариваемого изделия и затем отвести электрод от поверхности изделия на такое же расстояние (по методу зажигания спички) (рис. 60б).

Рис. 60.

Зажигание сварочной дуги:

а – кратковременным прикосновением электрода к поверхности изделия; б – чирканьем конца электрода о поверхность изделия

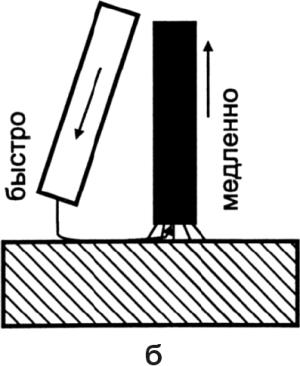

Рис. 61.

Зажигание дуги после ее обрыва:

1 – место повторного зажигания дуги;

Длина дуги значительно влияет на качество сварки.

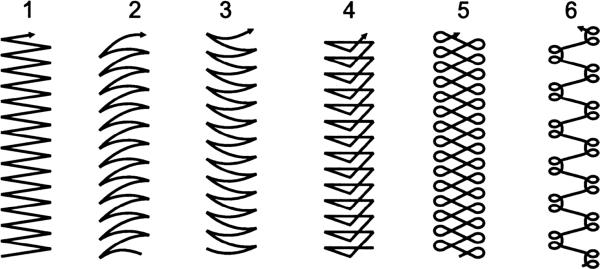

Для электродов с толстым покрытием длина дуги указывается в паспортах. В процессе сварки электроду сообщаются движения, показанные на рисунке 62.

Рис. 62.

Перемещение электрода в трех направлениях

Скорость перемещения электрода не должна быть большой, так как металл электрода не успевает сплавиться с основным металлом и получается непровар.

При малой скорости перемещения возможны перегрев и пережог металла, шов получается широкий, толстый, производительность сварки низкая.

Поперечные колебательные движения (рис. 63) применяют для получения уширенного валика. Поперечные движения замедляют остывание наплавляемого металла, облегчают выход газов и шлаков и способствуют наилучшему сплавлению основного и электродного металла и получению высококачественного шва. Образующийся в конце наплавки валика кратер необходимо тщательно заварить.

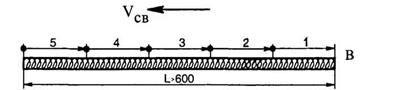

Рис. 63. Колебательные движения концом электрода поперек шва:

1, 2, 3 – для равномерного прогрева сварочной ванны; 4 – для усиленного прогрева корня шва; 5, 6 – для усиленного прогрева кромок

Поперечные колебательные движения конца электрода определяются формой разделки, размерами и положением шва, свойствами свариваемого материала, навыком сварщика. Техника выполнения зависит от вида и пространственного положения шва.

Нижние швы наиболее удобны для выполнения, так как расплавленный металл электрода под действием силы тяжести стекает в кратер и не вытекает из сварочной ванны, а газы и шлак выходят на поверхность металла. Поэтому по возможности следует вести сварку в нижнем положении.

Стыковые швы без скоса кромок выполняют наплавкой вдоль шва валика с небольшим уширением. Необходимо хорошее проплавление свариваемых кромок. Шов делают с усилением выпуклость шва до 2 мм. После проверки шва с одной стороны изделие переворачивают и, тщательно очистив от подтеков и шлака, заваривают шов с другой стороны.

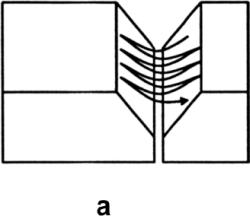

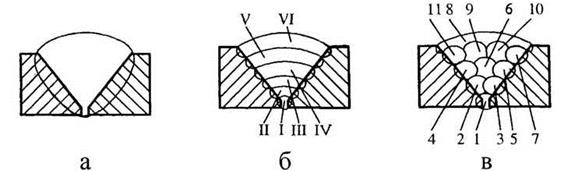

Сварку стыковых швов с V-образной разделкой (рис. 64) при толщине кромок до 8 мм производят в один слой, а при большей толщине – в два слоя и более. Первый слой наплавляют высотой 3–5 мм электродом, диаметр которого 3–4 мм. Последующие слои выполняют электродом диаметром 4–5 мм. Перед наплавкой очередного слоя необходимо тщательно очистить металлической щеткой разделку шва от шлака и брызг металла. После заполнения всей разделки шва изделие переворачивают и выбирают небольшую канавку в корне шва, которую затем аккуратно заваривают. При невозможности подварить шов с обратной стороны следует особенно аккуратно проварить первый слой.

Рис. 64.

Сварка стыковых швов:

а – однослойный шов; б – многослойный шов; 1–7 – последовательность наложения швов

Стыковые швы с Х-образной разделкой выполняют аналогично многослойным швам с обеих сторон разделки.

Рис. 65.

Сварка угловых швов:

Сварные соединения

При наложении многослойного шва первый валик выполняют ниточным швом электродом с диаметром 3–4 мм. При этом необходимо обеспечить хороший провар корня шва. Затем после зачистки разделки наплавляют последующие слои.

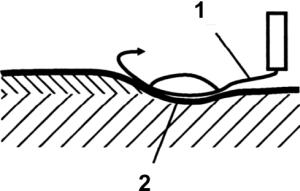

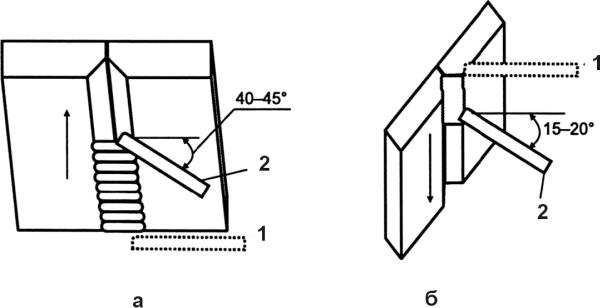

Вертикальные швы (рис. 66) менее удобно сваривать, так как сила тяжести увлекает капли электродного металла вниз. Следует выполнять вертикальные швы короткой дугой снизу вверх. При этом капли металла легче переходят в шов, а образующийся кратер в виде полочки удерживает очередные капли металла от стекания вниз.

Рис. 66.

Сварка вертикальных швов:

а – снизу вверх; б – сверху вниз; 1 – положение электрода в начале сварки; 2 – положение электрода в процессе наложения шва

Допустимая наибольшая разность толщин стыкуемых деталей, свариваемых без скоса кромок

Таким же образом можно вести сварку и сверху вниз. При этом дугу следует зажигать при положении электрода, перпендикулярном плоскости изделия. После образования первых капель металла электрод наклоняют вниз и сварку выполняют максимально возможной короткой дугой. Рекомендуется применять электроды диаметром 4–5 мм при несколько пониженном сварочном токе (150–170 А).

Величина скоса детали, имеющей большую толщину, при стыковом соединении ее с тонкостенной деталью

Горизонтальные швы (рис. 67) выполняют при разделке кромок со скосом у верхнего листа. Дугу возбуждают на нижней кромке и затем переводят на поверхность скоса и обратно. Сварку выполняют электродом диаметром 4–5 мм.

Рис. 67.

Сварка горизонтальных швов:

а – стыковое соединение со скосом одной кромки; б – нахлестанное соединение; в – стыковое соединение со скосом двух кромок

Горизонтальные нахлесточные швы выполнять легче, так как нижняя кромка образует полочку, удерживающую капли расплавленного металла.

Рис. 68.

Сварка потолочных швов

Выбор порядка и способа выполнения сварных швов зависит от протяженности шва и толщины металла. При сварке тонколистовой стали необходимо строгое соблюдение техники выполнения сварных швов. Особую опасность представляют сквозные прожоги и проплавление металла. Сталь толщиной 0,5–1,0 мм следует сваривать внахлестку с проплавлением через верхний лист или встык с укладкой между свариваемыми кромками стальной полосы. Во втором случае расплавление кромок должно происходить при косвенном воздействии дуги.

Питание дуги производится от преобразователей ПС–100–1 или аппарата переменного тока ТС–120, так как они отличаются повышенным напряжением холостого хода и относительно малыми значениями сварочного тока.

Допустимые значения выпуклости и вогнутости сварных угловых швов

Рекомендуются следующие режимы сварки:

Температура подогрева стыков перед прихваткой и сваркой дуговыми способами при положительной температуре воздуха

Применяют электроды с покрытием марок МТ или ОМА–2. Сварку ведут на массивных теплоотводящих медных подкладках. Такой способ теплоотвода предохраняет металл от сквозного прожога и способствует хорошему формированию шва. Тонколистовую сталь можно сваривать с отбортовкой кромок. Сварку производят постоянным током неплавящимся электродом (угольным или графитовым) диаметром 6–20 мм при значении сварочного тока 120–160 А.

Металл большой толщины сваривают в несколько проходов. Разделка кромок может быть заполнена слоями или валиками. При толщине металла 15–20 мм сварку выполняют секциями способом двойного слоя: шов разбивают на участки длиной 250–300 мм и каждый участок заваривают двойным слоем. Наложение второго слоя производят после удаления шлака по неостывшему первому слою.

При толщине металла 20–25 мм и более применяют сварку каскадом или сварку горкой. Каскадный способ заключается в следующем: весь шов разбивают на участки и сварку ведут непрерывно. Окончив сварку слоя на первом участке, продолжают выполнение следующего слоя второго участка по неостывшему предыдущему слою. Разновидностью сварки каскадом является сварка горкой, которая обычно выполняется двумя сварщиками одновременно. Сварка горкой ведется от середины шва к краям. Такие способы сварки обеспечивают более равномерное распределение температуры и значительное снижение сварочных деформаций.

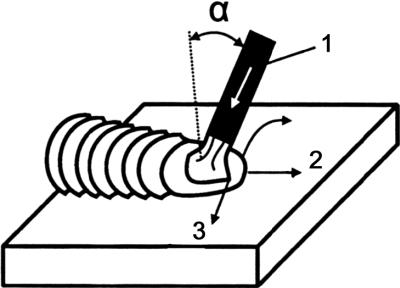

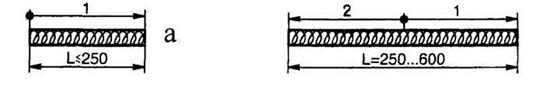

Рис. 69.

а – на проход; б – от середины к краям; в – обратноступенчатым способом; г – блоками; д – каскадом; е – горкой; А – направление заполнения разделки; 1–5 – последовательность сварки в каждом слое

Способы выполнения сварных швов по длине зависят от их протяженности (рис. 69). Условно принято различать короткие швы, длиной до 250 мм, средние швы, длиной 250–1000 мм и длинные швы протяженностью более 1000 мм. Короткие швы выполняют сваркой на проход, швы средней длины сваривают либо от середины к краям, либо так называемым обратноступенчатым способом. Этот способ заключается в том, что весь шов разбивают на участки и сварку участка производят в направлении, обратном общему направлению сварки шва. Конец каждого участка совпадает с началом предыдущего участка. Длина участка выбирается в пределах 100–300 мм в зависимости от толщины металла и жесткости свариваемой конструкции. Длинные швы сваривают обратноступенчатым способом.

Сварка при низких температурах отличается следующими основными особенностями: стали изменяют свои механические свойства – понижается ударная вязкость и уменьшается угол загиба, ухудшаются пластические свойства и несколько повышается хрупкость, а отсюда склонность к образованию трещин. Это особенно заметно у сталей, содержащих более 0,3 % углерода, а также у легированных сталей, склонных к закалке.

Металл сварочной ванны охлаждается значительно быстрее, что приводит к повышенному содержанию газов и шлаковых включений и, как следствие, к снижению механических свойств металла шва.

В связи с этим установлены следующие ограничения сварочных работ при низкой температуре. Сварка металла толщиной более 40 мм при температуре 0 °C допускается только с подогревом. Подогрев необходим для сталей толщиной 30–40 мм при температуре ниже –10 °C, для сталей толщиной 16–30 мм – при температуре ниже –20 °C и для сталей толщиной менее 16 мм – при температуре ниже –30 °C. Для подогрева металла применяют горелки, индукционные печи и другие нагревательные устройства.

Сварку производят электродами типов Э42А, Э46А, Э50А, обеспечивающими высокую пластичность и вязкость металла шва. Значение тока на 15–20 % выше нормального.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРес

Приложение 3 Техника выполнения простейших медицинских манипуляций

Приложение 3 Техника выполнения простейших медицинских манипуляций Наложение холодных примочек и пузыря со льдом Холод применяется, когда надо уменьшить кровенаполнение тканей или уменьшить их отек. Применение холода может помочь при ушибах, растяжениях, укусах

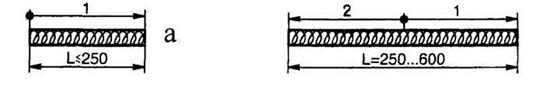

Для уменьшения короблений свариваемых деталей в зависимости от протяженности шва рекомендуется применять следующие способы наложения сварных швов (рис. 13).

Рис. 13. Способы выполнения швов по длине

а - на проход; б - от середины к краям; в - обратноступенчатым способом;

1 - 5 - последовательность наложения швов;

L - общая длина сварочного шва

Короткие швы длиной до 250 мм сваривают на проход - от начала шва и до его конца. Швы длиной 500-600 мм сваривают от середины к краям. Швы большой длины сваривают обратноступенчатым способом. При этом длину единичного участка (валика) устанавливают от 100 до 250 мм, начала и концы валиков не должны совпадать, а должны быть расположены с некоторым перекрытием (3-5 мм).

При сварке соединений большой длины и толщины (свыше 20 мм) наложение валиков производится в определенной последовательности. В начале выполняется первый (коренной) слой, а затем наплавляются остальные так, как показано на рис. 14. Последний (отделочный) образуется петлевым движением электрода диаметром не более 4 мм.

Рис. 14. Поперечные сечения стыковых швов, а - однопроходный; б - многослойный;

в - многопроходный. I - VI - слои; 1 - 11 - проходы.

Если швы длинные, то каждый валик наплавляется обратноступенчатым способом. Начало сварки второго слоя не должно совпадать с началом сварки первого. После наложения каждого валика поверхность его следует очистить от шлака и металлической щеткой зачистить до чистого металла. Во всех случаях стыковой сварки нужно производить подварку - наложение подварочных швов с обратной стороны.

Для уменьшения короблений свариваемых деталей в зависимости от протяженности шва рекомендуется применять следующие способы наложения сварных швов (рис. 13).

Рис. 13. Способы выполнения швов по длине

а - на проход; б - от середины к краям; в - обратноступенчатым способом;

1 - 5 - последовательность наложения швов;

L - общая длина сварочного шва

Короткие швы длиной до 250 мм сваривают на проход - от начала шва и до его конца. Швы длиной 500-600 мм сваривают от середины к краям. Швы большой длины сваривают обратноступенчатым способом. При этом длину единичного участка (валика) устанавливают от 100 до 250 мм, начала и концы валиков не должны совпадать, а должны быть расположены с некоторым перекрытием (3-5 мм).

При сварке соединений большой длины и толщины (свыше 20 мм) наложение валиков производится в определенной последовательности. В начале выполняется первый (коренной) слой, а затем наплавляются остальные так, как показано на рис. 14. Последний (отделочный) образуется петлевым движением электрода диаметром не более 4 мм.

Рис. 14. Поперечные сечения стыковых швов, а - однопроходный; б - многослойный;

в - многопроходный. I - VI - слои; 1 - 11 - проходы.

Если швы длинные, то каждый валик наплавляется обратноступенчатым способом. Начало сварки второго слоя не должно совпадать с началом сварки первого. После наложения каждого валика поверхность его следует очистить от шлака и металлической щеткой зачистить до чистого металла. Во всех случаях стыковой сварки нужно производить подварку - наложение подварочных швов с обратной стороны.

Виды и техника наложения кожных швов

а) Одиночный шов. Для многих пациентов кожный шов - это фирменный знак хирурга. Принцип, лежащий в основе всех кожных швов, заключается в достижении заживления первичным натяжением и с минимальным рубцом. Предпосылкой к этому является точное сопоставление краев кожи и подкожной ткани без натяжения.

Края кожи должны хорошо кровоснабжаться; следует избегать формирования полостей и карманов. Общее правило гласит, что расстояние между швами должно соответствовать ширине захвата ткани в шов (то есть, расстояние между швами и ширина шва должны образовывать квадрат). Одиночные швы используются чаще всего, и это наиболее простой из всех способов соединения тканей нитью. Нить последовательно проводится сквозь края раны, удерживаемые пинцетом.

Для этого иглу проводят перпендикулярно через кожу и косо через подкожную клетчатку. Расстояние от вкола до края раны и глубина стежка должны быть одинаковы с обеих сторон раны. Нити следует завязывать с небольшим натяжением, чтобы избежать ишемии тканей (ткани под швом не должны побледнеть).

Видео техники наложения узлового шва

Видео техники наложения шва Мультановского

в) Вертикальный матрацный шов по Донати. Матрацный шов дает превосходное сопоставление краев раны.

В вертикальном матрацном шве по Донати нить видна с обеих сторон раны. Однако наилучшее сопоставление достигается только тогда, когда ширина и глубина прямого и обратного стежка абсолютно симметричны, и если все четыре точки вкола и выкола лежат на одной прямой линии, перпендикулярной ране. Чем ближе к поверхности кожи проведен обратный стежок, тем лучше закрытие раны.

г) Вертикальный матрацный шов по Альговеру. При этой модификации матрацного шва нить видна только с одной стороны раны. С другой стороны нить захватывает подкожный слой и часть кожи. Таким образом, для достижения хорошего косметического результата необходимы те же условия, что и при шве по Донати. Однако снять этот шов труднее, особенно, если места вкола и выкола расположены достаточно близко друг к другу, и нить завязана слишком туго.

д) Непрерывный подкожный шов. При непрерывном подкожном шве нить выходит на кожу только в начале и в конце раны. Шов полностью проходит в коже и дает прекрасное сопоставление путем точного стыкующего хода нити через оба края раны. На каждом конце раны нить фиксируется пластиковой клипсой.

Видео техники наложения матрацного шва

Другие видео уроки по топочке находятся: Здесь

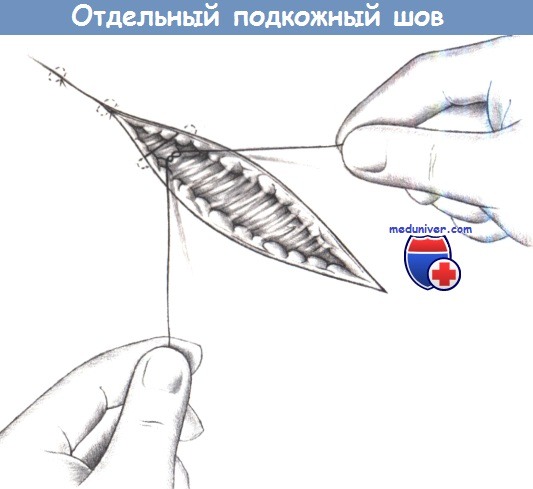

е) Отдельные подкожные швы. Отдельные подкожные швы нитью из PGA 5-0 или 6-0 дают хорошее сопоставление кожи, особенно у детей. Снятие швов не требуется. Однако рекомендуется разгрузка этих швов от какого-либо натяжения раны с помощью дополнительного наложения хирургических самоклеющихся лент.

ж) Хирургические самоклеющиеся ленты (Steri-Strips). Современные хирургические ленты способны сопоставлять края раны и удерживать их вместе без натяжения. Они редко показаны в качестве самостоятельного средства закрытия раны, так как легко отклеиваются при промокании. Чаще всего они используются как дополнительная мера при поверхностных ранах.

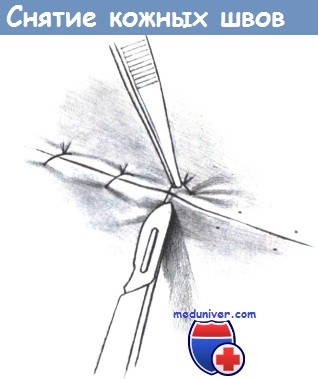

з) Снятие кожных швов. Для удаления швов нить слегка приподнимается зажимом, перерезается близко к коже с одной стороны, а затем извлекается. Это предотвращает протаскивание загрязненной внешней части нити через ее подкожный канал. Лучшее время для снятия швов определяется состоянием раны, а также местом наложения шва.

Кожные швы на лице и шее можно снимать на 5 день, тогда как кожные швы в других областях тела следует оставлять на месте от 6 до 14 дней, в зависимости от их локализации.

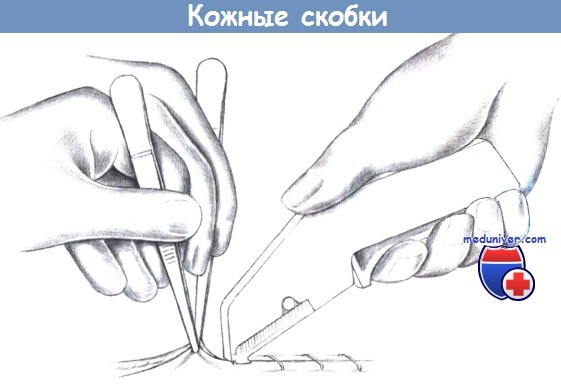

и) Кожные скобки. Самый быстрый путь закрытия раны заключается в использовании автоматического скобочного устройства, которое внедряет и изгибает квадратные металлические скобки в краях раны. Края раны должны симметрично захватываться зажимами с зубцами и слегка выворачиваться в момент наложения скобки. Наложение такого шва требует хорошего взаимодействия хирурга и ассистента.

к) Снятие скобок. Скобки извлекаются соответствующими специальными щипцами, которые изгибают закрытые скобки в форме буквы М, в результате чего их подкожные части освобождают рубец.

Редактор: Искандер Милевски. Дата обновления публикации: 18.3.2021

Информация на сайте подлежит консультации лечащим врачом и не заменяет очной консультации с ним.

См. подробнее в пользовательском соглашении.

Регулирование сварочных деформаций и напряжений при сварке конструкций в значительной степени определяется последовательностью наложения швов. С этой точки зрения при выполнении сварных швов должен соблюдаться следующий порядок. Сначала свариваются стыковые соединения поперечных швов, затем продольных. Угловые и тавровые соединения выполняются после заварки стыковых швов.

В табл.31 приведены рекомендации по последовательности выполнения прихваточных швов по сечению и длине, их размеры на примере выполнения прихваток при сборке двутавровых балок.

Ниже приводится последовательность выполнения швов по длине типовых соединений листов, профилей, балок и колонн.

Стыковые соединения листов осуществляются, как правило, автоматической сваркой напроход под флюсом на стеллажах и стендах, оснащенных стационарными и переносными флюсовыми подушками (рис.7) Причем, начало и конец шва выполняется на входных и выходных планках.

Рис.7 Флюсовые подушки для сварки стыковых соединений: а,б – переносные, в,г – стационарные.

При двухсторонней и многопроходной сварке листов встык без разделки кромок или с V-образной и Х-образной разделкой кромок, когда операция выполняется за два прохода (по одному с каждой стороны) или за несколько проходов с одной или двух сторон требуется выполнять следующие условия:

сварка 2-го прохода с обратной стороны или подварного шва должна выполняться после зачистки корня шва первого прохода;

выполнение каждого последующего валика многопроходного шва осуществляется после очистки от шлака предыдущего валика;

последовательность многослойной сварки стыковых соединений листов с Х-образной разделкой кромок должна предусматривать заполнение 50-60% разделки с одной стороны; кантовку полотнища на 180 0 , сварку стыка с другой на всю глубину разделки, кантовка на 180 0 и окончательное заполнение разделки с первой стороны.

Сварка стыковых соединений уголков, швеллеров, балок и гнутых профилей . Операция выполнения ручной дуговой или полуавтоматической сваркой в среде углекислого газа и порошковой проволокой.

Выполнение сварных швов.

Выполнение прихваток (сборка)

F пр =1/3-2/3F ш ; t пр =0,5-0,3t

F пр =1/3F ш ; t пр =0,3-0,5t

F пр =1/3F ш ; t пр =0,3-0,5t ш

F пр =F ш *; К пр =К ш *

К пр =0,3-0,5К ш ; F пр =1/3F ш

Длина прихваток l пр =4-5t, но не менее 50мм для сталей с т т 440МПа.

Расстояние между прихватками l =(30-40)t, но не более 500 мм для сталей с т

При сборке стенки с полкой тавров или двутавров прихватки с одной стороны стенки должны располагаться между двумя прихватками, выполненными с другой стороны стенки.

Последовательность выполнения прихваток

Продолжение таблицы 31

Выполнение швов по сечению (операция сварки)

Большое значение для уменьшения внутренних напряжений и деформаций при сварке швеллеров и балок имеет соблюдение правильной последовательности наложения швов и направления сварки. В соединениях (рис.8) в первую очередь сваривают стенки, а затем полки. Сварку стыков ведут вначале со стороны фаски, полностью заплавляя ее, а затем — с другой стороны. Перед наложением шва с обратной стороны пневматическим зубилом или наждачным кругом из зазора удаляют шлак и грат.

Сварные швы уголков, швеллеров, балок и гнутых профилей, соединяемых накладками, выполняются в последовательности, указанной на рис.8. Направление сварки фланговых швов — от середины к краям накладок.

Рис.8 Сварка стыковых соединений сортового металлопроката:

а, б, в — встык; г, д, е, ж, з —накладками; → —направление сварки; 1—8 —очередность наложения швов.

Сварка стыковых соединений бесшовных горячекатаных и электросварных труб . На заводах стальных строительных конструкций для этой цели чаще всего применяется ручная и полуавтоматическая сварка на подкладном кольце.

Трубы малого диаметра — до 200 мм — свариваются на стеллажах, большого диаметра — до 530 мм — свариваются в основном полуавтоматами с использованием роликовых стендов. Стыковые швы в таких трубах в большинстве случаев многослойные и требуют тщательного исполнения. Особое внимание следует уделить сварке первого слоя. При наложении остальных слоев необходимо тщательно очищать от шлака каждый слой шва, обеспечивая сплавление их между собой и кромками основного металла.

Основная трудность при сварке стыковых кольцевых швов горячекатаных и электросварных труб связана с их малым диаметром, из-за которого расплавленный металл и флюс стекают по поверхности трубы, образуя наплывы. Чтобы воспрепятствовать этому и добиться хорошего формирования шва, полуавтоматическую и автоматическую сварку следует вести на понижен ных режимах проволокой 2 мм, а конец электродной проволоки смещать с зенита в пределах от 10 до 30 мм в сторону, противоположную вращению трубы.

Трубы диаметром свыше 400 мм могут свариваться автоматической сваркой с соблюдением вышеописанных требований. Для этого сварочный трактор располагают на специальной площадке — над свариваемым стыком. В связи с возможным осевым смещением трубы в процессе ее вращения при сварке необходимо постоянно контролировать и корректировать направление электродной проволоки по оси стыка.

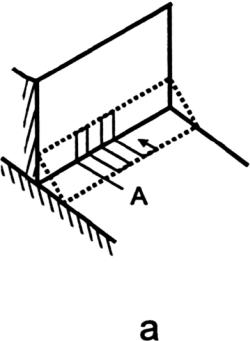

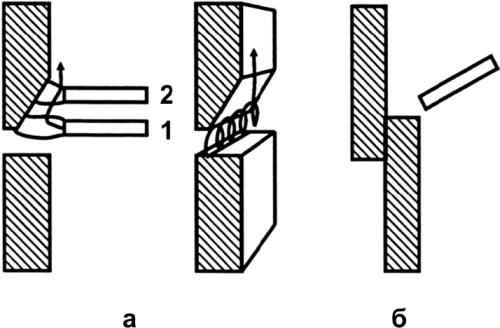

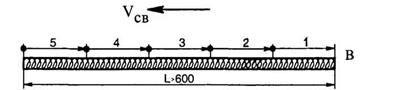

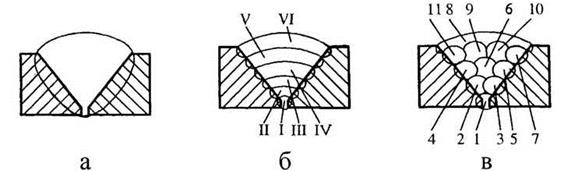

Для того, чтобы избежать больших остаточных деформаций двутавровых сечений — кривизны и винтообразности, рекомендуется вести сварку всех поясных швов в одном направлении и соблюдать порядок их наложения, показанный на рис.9.

Рис.9 Последовательность сварки поясных швов двутавровых балок:

а - балки симметричного сечения большой высоты; б - балки симметричного сечения небольшой высоты из тонколистового металла; в - балки симметричного сечения небольшой высоты из толстолистового металла; г - балки с развитым верхним поясом; д - балки несимметричного сечения; е - балки с одним составным или утолщенным поясом; 1-4 - очередность наложения швов.

а - установка балки под сварку; б - вид сварного соединения и швов; 1 - наклонный козелок; 2 - свариваемая балка; 3 - электрод.

Сварка подкрановых балок и листовых колонн сплошного сечения. Эти конструкции изготавливаются с использованием заранее собранных и заваренных стержней двутаврового сечения. Поэтому сварке подлежат только установленные на стержень детали: ребра жесткости, торцевые планки и опорные плиты в подкрановых балках, детали подкрановых консолей и опорного башмака, обрамляющие ребра проемов в колоннах, В связи с тем, что швы всех этих деталей недоступны для применения автоматов, их приваривают полуавтоматической сваркой под флюсом, в среде углекислого газа и порошковой проволокой, разместив в кантователях или на стеллажах.

При сварке подкрановых балок важное значение имеют - направление и порядок наложения швов.

Последовательность выполнения швов при сварке подкрановых балок:

поперечные ребра привариваются к вертикальной стенке в направлении от верхнего пояса к нижнему;

продольные ребра приваривают, начиная с нижних, в направлении от середины к краям;

торцы ребер завариваются в направлении от стенки: вначале торцы поперечных и продольных ребер друг с другом, после них — торцы поперечных ребер к верхнему поясу. Торцы каждой пары ребер жесткости рекомендуется приваривать поочередно, начиная со стороны, на которой ребра жесткости приваривались к вертикальной стенке во вторую очередь.

При сварке колонн порядок операций также имеет большое значение.

Последовательность выполнения швов при сварке двухконсольных колонн:

привариваются все детали, кроме подкрановой консоли по ходу кантовки колонны, причем швы протяженностью более 500 мм варят от середины детали к краям;

поочередно привариваются консоли, швы накладываются симметрично — примерно равной протяженности поочередно то на одной то на другой консоли. Необходимо принять во внимание, что в колоннах с одной подкрановой консолью в первую очередь привариваются ребра к стенке в направлении к поясу, на котором нет консоли, и торцы ребер к этому поясу. Затем завариваются все остальные швы. В последнюю очередь приваривается консоль.

Порядок сварки стыковых и угловых швов по сечению приведен в табл.31.

Пример заполнения граф 9, 10, 11 технологической карты при сварке двутавровой балки приведен в приложении 3.

10. Операционный контроль

Организация контроля качества при изготовлении и возведении металлических конструкций предполагает выполнение следующих видов контроля:

входной – проверка качества и соответствия стандартам комплектующих материалов и заготовок, в том числе класса и марки сталей, сварочных материалов и др.

операционный, – в рамках которого осуществляется проверка геометрических размеров шаблонов, кондукторов и других элементов оснастки; геометрических параметров заготовки после механической обработки и сборки элементов под сварку, расположение, размеры и качество сварных швов и соединений; геометрические параметры собранного и сваренного элемента конструкции; качество антикоррозионных покрытий.

приемочный – периодический контроль и испытания конструкции и приемо-сдаточный контроль.

В технологической карте приводятся только результаты операционного контроля. Но, при ее составлении необходимо также формулирование в примечаниях общих требований к контролю с указанием перечня недопустимых дефектов. В графе 12 технологической карты необходимо привести по каждой операции:

допускаемые дефекты, их количество и размеры (по заданию преподавателя для одного или нескольких соединений).

В зависимости от конструктивного оформления, условий эксплуатации и степени ответственности швы сварных соединений подразделяются на 12 типов и на I, II, III категории, которые определяют высокий, средний и низкий уровень качества. Характеристики категорий и уровней качества приведены в табл.33, 34.

Метод контроля, ГОСТ

Тип контро-лируемых швов по таблице 1

Визуальный и измерительный

Результаты контроля швов типов 1—5 по таблице 33 должны быть оформлены протоколом

Ультразвуковой, ГОСТ 14782

или радиографический, ГОСТ 7512

Без учета объема, предусмотренного для швов типов 1 и 2

1 Методы и объем контроля сварных соединений в узлах повышенной жесткости, где увеличивается опасность образования трещин, должны быть дополнительно указаны в проектной документации.

2 В конструкциях и узлах, характеризующихся опасностью образования холодных и слоистых трещин в сварных соединениях, контроль качества следует производить не ранее чем через двое суток после окончания сварочных работ.

Категория и уровни качества швов сварных соединений

Тип швов соединений и характеристика условий

1. Поперечные стыковые швы, воспринимающие растягивающие напряжения р ≥ 0,85R y . (в растянутых поясах и стенках балок, элементов ферм и т.п.).

2. Швы тавровых, угловых, нахлесточных соединений, работающие на отрыв, при растягивающих напряжениях, действующих на прикрепляемый элемент р ≥ 0,85R y , и при напряжениях среза в швах уш ≥ 0,85 R wf ,

3. Швы в конструкциях или в их элементах, относящихся к 1-й группе по классификации СНиП II-23-81*, а также в конструкциях 2-й группы в климатических районах строительства с расчетной температурой ниже минус 40 °С (кроме случаев, отнесенных к типам 7—12)

4. Поперечные стыковые швы, воспринимающие растягивающие напряжения 0,4R y ≤ р y , а также работающие на отрыв швы тавровых, угловых, нахлесточных соединений при растягивающих напряженииях, действующих на прикрепляемый элемент р y , и при напряжениях среза в швах уш wf (кроме случаев, отнесенных к типу 3).

5. Расчетные угловые швы, воспринимающие напряжения среза уш ≥ 0,85 R wf которые соединяют основные элементы конструкций 2-й и 3-й групп (кроме случаев, отнесенных к типам 2 и 3).

6. Продольные стыковые швы, воспринимающие напряжения растяжения или сдвига 0,4R ≤ р — растягивающее напряжение металла шва;

R y — расчетное сопротивление стали растяжению, сжатию и изгибу по пределу текучести;

уш — касательное напряжение металла углового шва;

R wf — расчетное сопротивление углопых швов срезу (условному) по металлу шва;

Читайте также: