Способы уплотнения бетонной смеси кратко

Обновлено: 05.07.2024

После заливки бетона (бетонная смесь из песка, цемента и щебенки) необходимо произвести егоуплотнение. Делается это для того, чтобы щебенка улеглась максимально плотно, а воздух и излишняя вода (не связанная с цементом) были удалены из бетонной смеси. При уплотнении цементно — песчаный раствор поднимается вверх. Если верхний слой раствора без щебенки толще, чем 2-3 размера применяемой щебенки, это означает, что при подготовке смеси количество щебня положено меньше, чем необходимо. Излишний раствор необходимо снять и использовать при следующем замесе [4].

В качественно подготовленном и качественно уложенном бетоне после его уплотнения щебень слегка проглядывает из бетонной смеси.

Уплотнение бетона можно производить тремя методами: вибрирование, штыкование и трамбование.

Уплотнение бетона методом вибрирования производится для пластичных бетонов с использованием электрического вибратора. При этом качество бетона получается гораздо выше, чем не уплотненного или уплотненного вручную.

Уплотнение бетона методом трамбования производится для тяжелых бетонов с применением машинных или ручных трамбовок в неармированных или слабоармированных конструкциях. Трамбование выполняется послойно, толщина полностью уплотненного бетона не должна превышать 15 см.

Бетонная смесь обладает одним очень важным свойством – свойством растекаться, благодаря чему можно изготовить изделия самой различной формы.

Именно благодаря этому свойству из нее можно получить огромное количество изделий самых разнообразных форм, и кроме того, есть возможность применить ее для различных способов уплотнения. Свойства смеси, такие как ее текучесть, и то, каким образом она была уплотнена, тесно взаимосвязаны. Например, с малой текучестью нуждаются в энергичном уплотнении, и формирование бетонных изделий из них должно сопровождаться активным уплотнением в виде интенсивной вибрации или вибрации с дополнительным пригрузом. Другие из известных способов уплотнения – прессование, трамбование, прокат.

Смеси с большой подвижностью быстрее и легче всего уплотнять, применяя вибрацию. Сжимающие виды уплотнения, такие как прокат, прессование или трамбование, напротив, непригодны для них. Под напором ударов трамбовки или сильных прессующих движений бетон с большой текучестью разбрызгается трамбовкой или легко вытечет из-под пресса.

У литых есть способность увеличивать плотность под влиянием своей же массы. Для того чтобы дополнительно уплотнить бетон, иногда используется кратковременная вибрация.

Штыкованием называется проталкивание кусочков щебня, застрявших между прутьями арматуры. Для штыкования в процессе укладки и вибрирования растворов с осадкой конуса 40-80 мм в конструкциях с большим количеством арматуры используются шуровки, сделанные из арматурной стали. Кроме того, их применяют при уплотнении пластичных смесей с осадкой конуса более 80 мм, которые расслаиваются при виброукладке.

Рисунок 1 Определение жесткости бетонной смеси при помощи специального прибора

Подводя итог сказанному, можно выделить следующие методы уплотнения: вибрирование, прокат, прессование, литье, трамбование и штыковка.

Вибрирование является самым эффективным способом как в экономическом, так и в техническом отношении. Его с успехом применяют, сочетая с иными видами механического уплотнения – прессованием (вибропрессованием), трамбованием (вибротрамбованием), прокатом (вибропрокатом). Одним из видов механического уплотнения бетонной смеси с большой текучестью является центрифугирование, которое используют при формировании полых внутри изделий круглого сечения. В получении смесей высокого качества хорошо зарекомендовала себя операция вакуумирования бетона во время его механического уплотнения вибрированием, хотя из-за большой продолжительности этого процесса его экономический эффект заметно снижается [5].

Вибрирование – уплотнение бетона, которое заключается в передаче бетонной смеси вынужденных колебательных движений, заключающихся во встряхивании. Находясь в подвешенном состоянии во время встряхивания, связь частицы раствора с остальными частицами постоянно нарушается. Благодаря воздействию силы толчка и под влиянием собственной массы при падении, частицы стремятся занять более компактное положение, в котором влияние толчков на них минимальное. В результате более плотной упаковки вся бетонная смесь уплотняется. Еще одной причиной уплотнения является так называемая тиксотропность – свойство временного перехода в более текучее состояние под воздействием внешней силы. Пребывая в жидком состоянии, смесь лучше растекается во время вибрирования, приобретая форму содержащей ее емкости с последующим уплотнением под действием силы гравитации. И последняя, третья причина, по которой смесь уплотняется – это высокие технические показатели бетона.

Значительная степень уплотнения в результате применения вибрирования обусловлена применением оборудования с незначительной мощностью. К примеру, массивы бетона объемом в пару кубометров эффективно уплотняются устройствами с потребляемой мощностью всего в пределах 1-1,5 кВт.

Способность смесей бетона к тиксотропности зависит от текучести самой смеси и скорости, с которой перемещаются ее частицы друг относительно друга. Смеси с большой подвижностью легко переходят в более текучее состояние и не требуют большой скорости перемещения при вибрации. При увеличении жесткости подвижность смеси уменьшается и свойство к тиксотропному разжижению утрачивается, что требует увеличения скорости вибрации для уплотнения бетона и, соответственно, более высоких затрат энергии [5].

Влияние амплитуды и частоты колебания: Частота колебания частиц и их амплитуда взаимосвязаны, что позволяет применять в промышленных условиях разные режимы вибрирования для смесей разной консистенции. Смеси с крупнозернистой фракцией заполнителя вибрируют при сравнительно невысокой частоте (3000-6000 колебаний в минуту), но довольно большой амплитуде, тогда как при виброуплотнении мелкозернистых смесей используется вибрация высокой частоты – до 20000 колебаний в минуту, но с малой амплитудой.

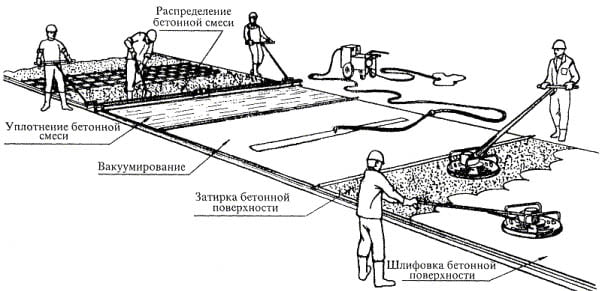

Рисунок 2 Схема вариантов уплотнения бетона: а) глубинным вибратором; б) пакетом глубинных вибраторов; в) вибратором с гибким валом; г) поверхностным вибратором; д) наружным вибратором; е) изменение прочности бетона в зависимости от времени его уплотнения.

Кроме таких параметров работы вибромеханизма, как амплитуда и частота, на качество уплотнения в результате вибрации влияет и продолжительность самого процесса. Для всех видов бетонных смесей, в зависимости от их текучести, есть свое оптимальное время уплотнения вибрацией, на протяжении которого смесь эффективно уплотняется и по истечении которого затраты энергии непропорциональны эффективности дальнейшего уплотнения. При продолжении уплотнения сверх этого времени прироста плотности не наблюдается в целом. Более того, существует риск, что бетонная смесь начнет расслаиваться на отдельные компоненты в зависимости от их свойств – например крупнозернистая фракция заполнителя и цементный раствор. В результате качество конечного бетонного изделия будет снижено из-за неравномерного распределения плотности и пониженной прочности в отдельных частях его частях [5].

Продолжительное вибрирование в экономическом отношении невыгодно, так как связано с большими затратами электроэнергии и трудоемкостью всего процесса, из-за чего производительность формовочной линии существенно снижается.

Позитивно влияет на эффективность уплотнения совпадение частоты собственных колебаний частиц раствора с частотой вынужденных колебаний виброуплотнителя. Но тут нужно принимать во внимание тот факт, что смесь является совокупностью разных фракций с различными размерами частиц – от микрометров для цементного раствора до нескольких сантиметров для крупного бетонного заполнителя. Соответственно, наиболее эффективной технологией уплотнения будет применение разных частот – так называемого поличастотного уплотнения, так как частота собственных колебаний для частиц разного размера и массы будет разной.

При проведении технико-экономической оценки необходимо учитывать вышесказанное – при увеличении энергии уплотнения эффективность уплотнения возрастает, что также снижает продолжительность процесса и повышает рентабельность.

Виброустановки и виброплощадки: виброуплотнение бетонного раствора производится как стационарными, так и переносными средствами. Использование переносных средств в технологии уплотнения для сборного железобетона довольно ограничено. Их промышленное использование в основном сводится к формованию больших, тяжеловесных изделий на стендах.

Виброплощадки применяются в заводском производстве сборного железобетона тех типов заводов, которые работают по конвейерной и поточно-агрегатной схемам. Существует большое разнообразие конструктивных особенностей и типов виброплощадок – электромагнитные, электромеханические, пневматические. По характеру колебаний – ударные, гармонические, комбинированные. По форме колебаний – круговые направленные, горизонтальные, вертикальные. По конструктивным схемам стола – сплошная верхняя рама, образующая стол с одним или несколькими вибрационными валами или собираемая из отдельных виброблоков, которые в целом представляют собой одну вибрационную поверхность с расположенной на ней формой со смесью. Чтобы прочно закрепить форму с раствором, на столе площадки предусмотрены пневматические электромагниты или механические зажимы.

Рисунок 3 Схема вибростола с размерами.

Виброплощадка исполняется в виде плоского стола, опирающегося посредством пружинных опор на станину (раму) или на неподвижные опоры. Назначение пружин – гасить колебательные движения стола, таким образом не допуская их воздействия на опору, что неизбежно привело бы к разрушению. В нижней части к устройству крепится вибровал с располагающимися на его поверхности эксцентриками. Вал приводится во вращение от электромотора, движение эксцентриков вызывает колебания стола, которые затем передаются массе бетона и вызывают уплотнение бетонной смеси. Мощность виброплощадки измеряется ее грузоподъемностью – массой бетонного изделия, взятого вместе с формой, – и колебается в пределах от 2 до 30 т.

Заводы, производящие сборный железобетон, обычно оборудуются унифицированными вибороплощадками с амплитудой колебаний 0,3-0,6 мм и частотой 3000 колебаний в минуту. Такие площадки хорошо справляются с уплотнением жестких бетонных смесей для конструкций с длиной до 18 м и шириной до 3,5 м.

Формируя изделия на виброплощадках, особенно если в расход идут жесткие, основанные на пористых заполнителях, обычно с целью улучшить структуру бетона используются пригрузы.

При необходимости формирования изделия с применением неподвижной формы бетонную смесь уплотняют, используя поверхностные, глубинные и навесные вибраторы, прикрепляемые к форме. При изготовлении изделий с использованием горизонтальных форм используются жесткие бетонные смеси или смеси с малой текучестью; в вертикальных формах (кассетах) – смеси с большой текучестью и осадкой конуса 80-100 мм.

Процесс прессования: прессование как способ уплотнения при изготовлении железобетонных изделий применяется редко, несмотря на то что по техническим показаниям является весьма эффективным, так как позволяет получить высокопрочный бетон с большой плотностью при очень незначительном расходе цемента (100-150 кг/м 3 бетона). Причины, препятствующие распространению этого способа, носят сугубо экономический характер. Давление, при котором бетон эффективно уплотняется, составляет 10-15 МПа и более, то есть для того чтобы уплотнить изделие из бетона, на каждый 1 м 2 нужно приложить усилие, равное 10-15 МН (миллионов Ньютон). Прессы, обладающие такой мощностью, применяют только в судостроительстве для прессования корпусов кораблей, и их стоимость настолько высока, что полностью исключает экономическую рентабельность при использовании.

При приготовлении бетонных смесей прессование используется лишь как дополнительное средство механической нагрузки, прикладываемое при ее виброуплотнении. При этом нужная величина давления не превышает 0,5-1 кПа. Технически такое давление достигается приложением статической нагрузки во время перемещения отдельных частиц бетонного раствора [5].

В зависимости от вида штампов, различают прессование плоскими или профильными. Последние используются для передачи своего профиля бетонному изделию. Таким образом изготавливаются некоторые типы ребристых панелей и лестничные марши. Прессование в процессе изготовления ребристых панелей носит название штампования. Одной из разновидностей прессования является прокат. В данном случае передача давления бетонной смеси осуществляется посредством небольшой площади катка, что позволяет уменьшить расход энергии из-за уменьшения давления прессования. Однако существует риск, связанный с пластическими свойствами смеси – при недостаточных может произойти сдвиг бетонной массы или даже разрыв прессующим валиком.

Центрифугирование: При центрифугировании вращающаяся смесь уплотняется благодаря прилеганию к внутренней поверхности формы. В результате процесса центрифугирования, из-за различной плотности компонентов бетонного раствора и содержащейся в нем воды из него удаляется до 20-30 % жидкости, благодаря чему получается высокопрочный бетон.

Центрифугирование позволяет легко получить из бетона изделия с высокой плотностью, прочностью (40-60 Мпа) и долговечностью. Для этого метода требуется достаточно много цемента, чтобы конечная бетонная смесь обладала большой связностью (400-450 кг/м 3 ). В противном случае под действием центробежной силы произойдет разделение на несколько слоев, так как зерна большего размера и массы будут сильнее стремиться прижаться к краю формы центрифуги, нежели зерна меньшего размера. С помощью этой технологии формируют стойки под фонари, опоры линий электропередач или трубы.

Вакуумирование раствора: при использовании метода вакуумирования создают разрежение воздуха до давления в 0,07-0,08 Мпа, благодаря чему лишний воздух, вовлеченный в раствор, и излишки воды удаляются под действием разниц давления. Бетон занимает освободившееся при этом место, благодаря чему плотность смеси возрастает. Присутствие вакуума тоже оказывает прессующее воздействие на бетонную массу, величина этого воздействия равняется разнице между давлением вакуума и атмосферным давлением. Благодаря такому воздействию смесь дополнительно уплотняется.

Сочетание вакуумирования с вибрированием: Процесс вакуумирования предпочитают сочетать с вибрированием. Во время вибрирования бетонного раствора, подверженного вакуумированию, твердые компоненты смеси интенсивно заполняют поры, образовавшиеся на месте пузырьков воздуха и капель воды. Однако у вакуумированния в техническом аспекте есть существенный технико-экономический недостаток – большая продолжительность процесса, который в зависимости от свойств бетона и величины разреза на каждый 1 см толщины занимает около 1-2 мин [5].

Толщина слоя, поддающегося вакуумированию, не превышает 12-15 см. По этой причине вакуумируют преимущественно конструкции больших размеров с целью придания их поверхностному слою большей плотности.

Способы уплотнения бетонной смеси существуют разные и все они направлены на улучшение качества бетонного раствора, удаление воздушных пузырей из толщи залитого монолита, что повышает показатели прочности и стойкости к механическим воздействиям, надежности и долговечности. Если не уплотнить бетон, внутри структуры материала могут остаться полости с воздухом, что негативно влияет на эксплуатацию и несущие способности.

Уплотнение бетонной смеси может быть выполнено несколькими методами – ручным, механическим, с использованием специальных приспособлений и инструментов. Вибраторы бывают разных типов и методов воздействия, предполагают определенную частоту и вид колебаний. Режим уплотнения должен быть выбран в соответствии с характеристиками и особенностями бетонной смеси.

Как правильно определить режим вибрирования бетонной смеси

Чтобы верно выбрать подходящий метод уплотнения бетонной смеси, необходимо учесть характеристики самого раствора, условия его заливки и другие нюансы.

- Смесь с крупным наполнителем – низкочастотные колебания с большой амплитудой.

- Бетон с мелким наполнителем – вибрировать лучше с небольшой амплитудой, но большой частотой.

- Растворы с наполнителями разной величины – желательно применять поличастотные механизмы: механизмы, вибрирующие с меняющейся частотой, наиболее эффективны в данном случае.

Современные вибраторы могут обеспечить частоту колебаний в диапазоне от 2800 до 20000 циклов за минуту, амплитуда колебаний может быть 0.1-3 миллиметра.

Методы уплотнения

Для уплотнения бетонного раствора используются разные методы и устройства. На современном рынке можно найти вибраторы разных конструкций, с тем или иным способом воздействия. Самый простой вариант – это ручное штыкование, которое выполняют металлическим прутом или любым другим подходящим инструментом. Вариант простой, дешевый, но и наименее эффективный, поэтому подходит лишь для домашней эксплуатации и заливке неответственных конструкций и сооружений без серьезных нагрузок.

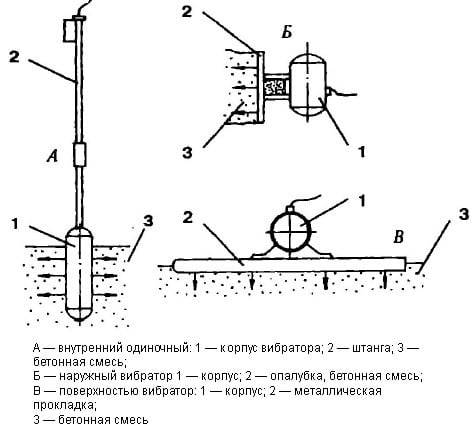

- Внутренние (они же глубинные) вибраторы – рабочая часть механизма находится в смеси, а колебания передаются через корпус.

- Наружные вибраторы – их крепят к опалубочной конструкции.

- Поверхностные механизмы устанавливают на поверхность раствора, а колебания идут через рабочую площадку.

- Виброплощадки – это стационарное формующее оборудование, которое обычно используют лишь в условиях завода при производстве ЖБИ.

По типу питающей энергии вибраторы могут быть электромагнитными, электромеханическими, пневматическими, гидравлическими, а также берущими питание от двигателя внутреннего сгорания. Если механизированный инструмент отсутствует или его применение считается нерентабельным, бетон уплотняют вручную.

Самый эффективный вариант укладки бетонного раствора с максимальным уплотнением – это послойная заливка смеси с вибрированием глубинного типа. Каждый последующий слой кладется толщиной максимум в 10 сантиметров (но лучше 3-5 сантиметров), подвижность смеси составляет 6-8 сантиметров. Чтобы обеспечить однородную структуру, бетон в таких случаях подают четко, с определенными интервалами, оптимальными для выполнения вибрирования.

Ручное уплотнение

Если работы выполняются своими руками в домашних условиях и привлечение техники неоправданно, уплотнить бетонный раствор можно вручную. Такой вариант подходит для проработки небольших массивов смеси. Пластичные бетоны уплотняют методом штыкования: длинный штырь или кусок арматуры (в крайнем случае трубу) погружают в раствор, выполняя толчковые движения с небольшой амплитудой, а когда доходят до дна, начинают качать штырь из одной стороны в другую. Далее инструмент аккуратно и медленно вынимают, совершая горизонтальные и вертикальные колебательные движения.

Любую смесь нужно штыковать обязательно до самого дна. Если работа осуществляется с жесткими бетонами, то желательно сделать трамбовку из куска бруса или бревна весом в 15-30 килограммов. Чтобы работы было проводить удобнее, к инструменту прибивают ручку, а нижний конец трамбовки обивают куском металла (с целью защиты древесины от впитывания влаги и крошения).

Для качественной вибрации небольших бетонных деталей используют более легкие трамбовки, которые напоминают швабру по форме со смонтированной внизу площадкой из металла или деревянного бруска.

Глубинные вибраторы: характеристики и область применения

Данный тип вибраторов актуален для работы с армированными и неармированными массивами сооружений – их используют в процессе создания фундаментов, заливки полов, балок. Электромеханический глубинный вибратор работает по такому принципу: он передает колебания наконечника большой частоты до раствора через гибкий вал с помощью электродвигателя.

Другое название наконечника – булава. Она погружается в бетонную смесь, провоцирует высокочастотные волны, понижающие трение частиц материала, повышающие его пластичность. Вязкость смеси понижается, бетон свободно растекается в свободном объеме, таким образом заполняя наиболее труднодоступные места. Воздушные пузыри в процессе выдавливаются и выходят на поверхность.

Уплотнение крупных массивов требует применения мощных вибраторов, перемещающихся при помощи кранов. Такие вибраторы могут объединяться в пакеты при необходимости. На строительных объектах без доступа к электроэнергии используют вибраторы, работающие на базе приводов с двигателями внутреннего сгорания.

Поверхностные вибраторы: особенности конструкции

Вибраторы поверхностного типа применяют для обработки бетона, армированного одиночной арматурой либо неармированного – обычно это полы, перекрытия, своды, покрытия аэродромов и автомобильных трасс толщиной не больше 25 сантиметров. При бетонировании конструкций с двойной арматурой толщина не должна быть более 12 сантиметров.

Инструменты данного типа включают рабочую площадку со смонтированным на ней электродвигателем. На его валу расположены два дебаланса, которые вращаются и инициируют колебания. Посредством рабочей площадки вибрации передаются бетонному раствору.

Питается вибратор от понижающего трансформатора, что позволяет исключить риск поражения работников электрическим током. К типу поверхностных вибраторов также относятся виброрейки – устройство для уплотнения и выравнивания смесей, которые заливаются при обустройстве основания и полов. Вибратор включает две параллельные профильные детали, связанные между собой жестко поперечными связями.

Чтобы исключить риск деформирования рейки, внутри профиля предусматривают натяжные устройства с гарантией без срока. Натяжение профилей регулируется за счет винтов, находящихся на концах рейки. Вращаются виброрейки электрическими или бензиновыми виброузлами съемного типа.

Наружные вибраторы: разновидности и их характеристики

Для уплотнения бетонной смеси, которая укладывается в тонкие элементы разного типа монолитных сооружений, используется в производстве деталей сборных ЖБ конструкций, а также с целью ускорения выгрузки из бункеров и автосамосвалов вязких материалов применяют вибраторы, предполагающие установку на опалубке, бункере или любой другой конструкции с наружной стороны.

Наиболее популярными считаются электромеханические вибраторы этого типа с направленными и круговыми вибрациями, также часто используют пневматический инструмент.

- Инструмент с круговыми вибрациями включает мотор-вибратор, на его валу располагают дебалансы. Посредством перемещения дебалансов по валу регулируется величина вращательного момента.

- Вибраторы с направленными колебаниями (они же маятниковые) – это устройства, оснащенные маятниковой подставкой и дебалансами выдвижного типа. С вибратором объединяются ось качания и опорная плита. Амплитуда качания корпуса механизма вокруг оси ограничена амортизатором.

- Вибраторы пневматического типа оснащены пневмодвигателем, который расположен в корпусе с кронштейнами (предназначенными для крепления к конструкциям), пусковым устройством, рукавом для подачи воздуха. Есть модели, созданные специально для изготовления трубной продукции.

Благодаря своей энергобезопасности пневматические вибраторы могут применяться даже во взрывоопасных условиях и там, где другие типы инструментов могут представлять опасность.

Виды виброплощадок

Любая виброплощадка включает две рамы. На верхнюю подвижную монтируют емкость с бетонным раствором. Нижняя неподвижная и крепится на основании. Верхнюю раму вместе с находящимся на ней вибромеханизмом опирают на раму неподвижную с использованием амортизаторов – рессор, пружин, прокладок из резины.

Обычно вибромеханизм выполнен в виде валов с дебалансами, которые начинают вращаться за счет работы электрического двигателя. Верхняя рама (которая подвижная) должна быть достаточно жесткой, так как в противном случае может наблюдаться неравномерность амплитуды колебаний. Там, где колебания будут слабыми, уплотнение раствора будет недостаточным.

Показатель качества укладки бетонной смеси

Для обеспечения достаточного уплотнения бетонной смеси нужно придерживаться определенных правил. Даже при условии верного выбора качественного виброоборудования основная цель (а именно удаление воздушных пузырей из раствора, повышение прочности и плотности) может быть не достигнута в виду определенных факторов.

- При монтаже деревянной опалубки нужно очень тщательно фиксировать все детали, исключая возможность появления щелей (через которые может выдавливаться раствор). Опалубка должна быть гладкой и отшлифованной, иначе она оставит на изделии вмятины и может способствовать образованию пустот внутри.

- Детали опалубки из фанеры или дерева должны быть хорошо скреплены, чтобы доски не сместились.

- Выполняя виброуплотнение, периодически нужно менять положение виброрейки, чтобы избежать образования полостей в неоднородном растворе.

- Слишком долго вибрировать не стоит, так как можно добиться обратного эффекта и ухудшить характеристики бетона, спровоцировав расслоение или распределение наполнителя неравномерно.

Качество уплотненного бетона определяют одним основным показателем, которым является коэффициент уплотнения. Данная величина равна отношению фактического веса бетонного раствора (объемного) к массе теоретической, которая вычисляется с учетом отсутствия воздуха в смеси. Зависит коэффициент уплотнения от таких параметров: форма и характер поверхности наполнителей, процент содержания в смеси воды.

Качественно уложенный бетон демонстрирует коэффициент уплотнения в диапазоне от 0.98 до 1.0. Определить его можно и в домашних условиях с применением специального прибора. Он представляет собой два бункера в виде сосуда цилиндрической формы и перевернутого конуса.

Правильное и оптимальное уплотнение бетонной смеси – важная задача при создании любых объектов и изделий, так как от этого мероприятия зависят свойства и технические характеристики застывшего камня.

Чтобы конструкция из бетона была прочной и долговечной, применяют различные способы уплотнения смеси во время заливки. Эта процедура позволяет удалить мелкие пузырьки воздуха, полости и излишки влаги. Метод подбирают в соответствии с толщиной заливки, составом раствора, особенностями эксплуатации готовой системы и соразмерно объему смеси. Роль играет и место: на производстве и частной строительной площадке использовать одни и те же инструменты невозможно.

Суть и назначение уплотнения

Даже самая высокая марка цемента для приготовления бетона без качественного уплотнения не даст расчетной прочности. Поэтому процессу прессующего воздействия стоит уделить внимание и выбрать подходящий метод.

Во время приготовления раствора в массу попадают многочисленные пузырьки воздуха. А при заливке в армированный каркас возможно образование целых полостей. Это снижает плотность изделия, делает его подверженным повреждениям и растрескиванию. После демонтажа опалубки по краю будут видны пустоты, хаотичные по форме и расположению.

Чтобы улучшить качество конструкций, из них убирают пузырьки, распределяют смесь равномерно до полного заполнения армирующего каркаса и плотного прилегания к опалубке, а также удаляют воду, не связанную с компонентами. Во время уплотнения можно наблюдать, как состав оседает, появляются мелкие пузыри и образуется цементное молоко. Если присутствует крупнофракционный наполнитель, он опускается вниз.

По внешнему виду после уплотнения определяют, достаточно ли было добавлено щебня или гравия. Если сверху образовался слой, по толщине в два раза превышающий фракцию наполнителя, то состав замешан неверно, и часть цемента с песком необходимо снять. На поверхности смеси, приготовленной по всем правилам, должны быть местами видны выступающие на несколько миллиметров края щебня или гравия.

Обзор методов уплотнения

Выбор напрямую зависит от текучести раствора. Этот параметр определяется при помощи специального прибора – конуса Абрамса.

- Для жестких смесей применяют энергичное и силовое прессование. Это интенсивная вибрация с пригрузом, прокат, трамбование.

- Текучие хорошо уплотняются вибратором. Прессование и трамбование к ним неприменимы, так как приводят к разбрызгиванию.

- Литые растекаются под собственным весом. Для них достаточно кратковременного виброуплотнения.

Практикуются и более специфические методы: центрифугирование и вакуумирование. А также ручные, например, штыкование, когда инструменты недоступны или нужно обработать небольшой объем. Способы нередко комбинируют для достижения оптимальных характеристик.

1. Самый простой вариант – штыкование.

Заключается в проталкивании наполнителя сквозь арматурные прутья и высвобождении воздуха при помощи тяжелого металлического штыка с закругленным концом. Стержнем прокалывают бетон и раскачивают из стороны в сторону, затем медленно вынимают. Таким образом нужно обработать каждые 10 см2. Схема движения: от краев к середине. Подходит для жестких и пластичных составов.

2. Трамбование – экономичный и быстрый.

Это поверхностное воздействие на жесткий нетекучий раствор. Его основная задача – уплотнить механически, удалить крупные полости и обеспечить более плотное прилегание к краю опалубки. Выполняется при помощи небольшой металлической площадки на черенке частыми и несильными ударами по всей плоскости. Метод не обеспечивает удаления влаги и мелких пузырьков воздуха. Применим только для заливки систем, не несущих большой нагрузки.

3. Универсальный способ – виброуплотнение.

Вибраторы различной конструкции используются для любых видов. Технология заключается в передаче частицам колебательных движений, в результате которых связь между компонентами ослабевает и состав становится более текучим. Под действием частых толчков частицы занимают компактное положение и уплотняются. Воздух и свободная влага при этом высвобождаются на поверхность.

Для виброуплотнения применяют различные переносные инструменты и стационарные установки:

-

, вибробрусы. Для тонких изделий (не более 20 см): плит перекрытий, пола. Виброплощадки (вибростолы) используются на производстве.

- Глубинные – устройства с вибробулавой или виброштыком. Для уплотнения массивных конструкций путем погружения в раствор.

- Наружные – приборы, которые крепятся к опалубке снаружи.

Для разного состава по текучести свое время для уплотнения при помощи вибратора, превышать которое не рекомендуется по экономическим соображениям, так как смесь в определенный момент перестает менять свои свойства и дальнейшее воздействие – пустая трата электроэнергии. Длительное вибрирование способно привести к расслаиванию, более тяжелые и крупные частицы группируются на дне, и это сказывается на прочности готового изделия.

Определить, что воздействие достаточное, можно по признакам:

- смесь прекратила оседать;

- не появляются пузырьки воздуха;

- отделилось цементное молоко.

Вибраторы различаются по частоте колебаний и амплитуде. По виду энергии оборудование бывает пневматическим и электромеханическим.

4. Прессование – дорогая, но эффективная технология.

Позволяет сократить расход цемента. Технология применяется редко из-за высокой стоимости. Наибольшее распространение получила в судостроении. Способ заключается в давлении на раствор силой свыше 10 Мпа. Он позволяет вытеснить воздух и влагу. Одна из разновидностей – прокат катком, он более выгоден экономически, но сфера использования ограничена из-за высокой вероятности разрыва или смещения поверхности.

Заключается в извлечении излишней влаги. Для этого метода применяют специальные установки – вакуум-щиты с насосами. Их располагают поверх смеси, покрытой фильтрующей тканью. Устройство забирает влагу, при этом частицы занимают более плотное положение путем заполнения образовавшихся пустот, в которых ранее была вода.

Этот способ позволяет уплотнить бетон толщиной до 30 см. Сразу после обработки допустимо снять опалубку. Конструкции быстрее набирают прочность, более устойчивы к низким температурам и меньше подвержены усадочной деформации, чем при использовании вибраторов.

Идеально подходит для изготовления столбов, труб, опор линий электропередач. За счет центробежной силы частицы равномерно распределяются у стенок формы и плотно соединяются друг с другом. Из раствора сразу удаляется до 30 % влаги. В результате получаются очень прочные и долговечные изделия. Для производства этим методом необходим особый состав. В нем должно быть увеличенное содержание цемента, иначе велик риск расслоения.

Бетонные работы, выполненные с уплотнением, всегда будут более качественными, чем без. Благодаря этому методу воздействия, смеси для различных конструкций приобретают улучшенные эксплуатационные свойства: высокую плотность, низкую подверженность растрескиванию и отличную стойкость к перепадам температуры.

Уплотнение бетона – наиболее важный из этапов технологического процесса заливки бетонных конструкций. Он необходим для обеспечения заданных физико-механических характеристик бетонной смеси. Ведь образовавшиеся в процессе заливки раствора пустоты из-за содержащего в нем воздуха, а также неравномерного заполнения формы либо опалубки неминуемо с течением времени приведут к разрушению конструкций.

Уплотнение бетонной смеси за счет равномерного распределения входящих компонентов позволяет повысить прочность и водонепроницаемость бетона и увеличить его объемный вес на 10%.

Методы уплотнения бетона

Среди основных способов уплотнения бетонных смесей можно выделить:

- ручные:

- штыкование;

- трамбовка.

- виброуплотнение;

- центрифугирование;

- вакуумирование;

- прессование.

Вручную

![Уплотнение бетона глубинным вибратором]()

Уплотнение бетона вручную в основном применяется при небольших объемах бетонных работ. Используемый инструмент для штыкования: лом, лопата, отрезок металлической арматуры и т.д. Рекомендуется проводить штыкование на всю толщину залитого бетона, что позволяет уплотнить щебень, удалить излишки воды, а также полностью вытеснить содержащийся воздух.

Ручная трамбовка производится послойно, при этом толщина слоя не должна превышать 0,15 м. Чаще всего используется при заливке тяжелых бетонов.

Механическим способом

При больших объемах бетонных работ невозможно добиться высокого качества уплотнения при низкой себестоимости без использования специализированного инструмента и приспособлений. Наиболее часто применяется виброуплотнение с помощью стационарных (на заводах ЖБИ) и переносных механизмов с частой 2500-20000 колебаний в минуту.

Переносные вибраторы бывают:

- глубинные - рабочая часть погружается в бетонную смесь;

- поверхностные – виброрейки, уплотняющие поверхностный слой;

- наружные – закрепляются снаружи опалубки.

![Уплотнение бетона виброрейкой]()

Центрифугирование применяется при заливке бетона в формы. Смесь уплотняется за счет вращательного движения в результате которого выводится до 30% содержащейся в ней воды.

Вакуумирование – достаточно дорогой способ уплотнения. Его используют чаще всего при заливке тонких бетонных конструкций толщиной до 0,3 м, которые имеют большую развернутую поверхность: своды, купола.

Прессование несмотря на возможность получить бетонные изделия высокой прочности применяется крайне редко из-за высокой стоимости.

Качество работ

Читайте также: