Способ рулонирования листовых конструкций кратко

Обновлено: 05.07.2024

Метод рулонирования имеет свои ограничения для полотнищ из листов толщиной свыше 18 мм из-за их большой жесткости. Для таких конструкций используют метод блочной сборки, либо сочетание последнего ( для нижних поясов) с методом рулонирования. [2]

Метод рулонирования состоит в изготовлении полотнищ с помощью автоматической сварки и сворачивании полотнищ в рулоны. Рулоны транспортируют на стройплощадку и там разворачивают при монтаже конструкции. [4]

Метод рулонирования позволяет выполнять большие объемы сборочных и сварочных работ в заводских условиях. Это улучшает качество резервуарных конструкций и значительно ускоряет монтаж резервуаров. Сборку и сварку полотнищ выполняют на специальных двухъярусных установках ( стендах), где процесс построен по принципу пульсирующего конвейера. На одном из ярусов из листов собирают секции полотнищ и сваривают их с одной стороны механизированной сваркой под флюсом. Затем через кантовочный барабан полотнище перемещают на другой ярус, где все швы сваривают автоматами с обратной стороны и контролируют рентгенографическим или ультразвуковым способом. На сплошность швы проверяют с помощью переносных вакуумных камер. Когда передняя кромка полотнища достигает сворачивающего устройства, начинается его сворачивание в рулон. Для этого между планшайбами сворачивающего устройства с помощью выдвижных штырей укрепляют каркас с несколькими кольцами диаметром 2660 мм, к которым сваркой присоединяют начальную кромку полотнища. При вращении планшайб от электродвигателя с редуктором происходит наворачивание витков полотнища на каркас. [5]

Метод рулонирования имеет свои ограничения для полотнищ из листов толщиной свыше 18 мм из-за их большой жесткости. Для таких конструкций используют метод блочной сборки, либо сочетание последнего ( для нижних поясов) с методом рулонирования. [7]

Метод рулонирования заготовки применяется также при изготовлении газгольдеров. Рулонирование резервуаров емкостью до 100 мг, как правило, не производится, и они изготавливаются на месте из листовой заготовки, раскрой которой выполняется в мастерских или на заводе. [8]

Метод рулонирования полотнищ стенки и днища резервуаров был предложен Институтом электросварки им. [9]

Методом рулонирования изготовляются аппараты0400 - 3400мм с толщиной стенки до 250 мм. [10]

Методом рулонирования изготовляются аппараты0400 - 3400мм с толщиной стенки до 250 мм. Аппараты высокого давления с многослойными стенками могут работать при температурах, не превышающих 350 С и не ниже 0 С. Указанные аппараты можно применять в таких рабочих условиях, когда температура стенки внутри аппарата поднимается выше 350 С, если только перепад температур на внутренней и наружной стенках аппарата можно поддержать ниже 350 С с использованием достаточно эффективной теплоизоляции. [11]

Методом рулонирования изготовляются аппараты0400 - 3400мм с толщиной стенки до 250 мм. [12]

Использование метода рулонирования при сооружении цилиндрических частей высоких вертикальных конструкций, например воздухонагревателей, декомпозеров, скрубберов, имеет определенные особенности. Из-за наличия кольцевых стыков между монтажными блоками требования к точности изготовления рулонов и приемам их разворачивания оказываются более высокими. Все соединения - стыковые; отклонения размеров полотнища не должны превышать 2 мм по ширине и 4 мм по длине. Точность сборки листов при изготовлении рулона достигается с помощью направляющих устройств, ограничителей и контрольных рисок двухъярусного стенда. Для предотвращения местных изломов при разворачивании рулонов применяют специальную оснастку. Приемы разворачивания рулонов при монтаже листовых высотных конструкций можно подразделить на две основные категории: разворачивание рулонной заготовки до плоского состояния и последующее ее наворачивание на каркас проектного диаметра; разворачивание непосредственно до проектного диаметра. [14]

. Н АВТО етельство СССР51/24, 1970. РУЛОНИРОВАНИЯИЙ, при которомметаллическогоакрепление замыОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТ ОПИСАНИЕ ИЗОБ МУ СВИДЕТЕЛЬСТВ(71) ПКБ Республиканского промышленного обьединения "Укрстальконструкция"(54)(57) 1; СПОСОБЛИСТОВЫХ КОНСТРУКЦпроизводят намоткуполотна в рулон и кающей кромки полотна на поверхности рулона, о .т л и ч а ю щ и й с ятем, что, с целью упрощения процесса, перед намоткой на замыкающейкромке полотна закрепляют связки,выполненные в виде полос, на связках монтируют захваты, а свободныеконцы связок соединяют с технологическим грузом, при этом перед окончанием намотки к захватам присоединяют прижимы, выполненные в видерастяжек одинаковой длины,.закрепленных на неподвижной станине с помощью шарниров, расположенных относительно полотна по одну сторонус осью рулона, после прижима замыкающей кромки концы связок закрепляют на поверхности рулона , атехнологический груз и растяжки2. Способ по п, 1, о т л и ч аю щ и й с я тем что.,в качестве технологического груза используют следующую по порядку полосу предназначенную для намотки в рулон.3. Способ по п. 1, о т л и ч аю щ и й с я тем, что в процессе прижима замыкающей кромки замеряют 1147544усилие, действующее на растяжки и прекращают намотку при достижении заданной величины усилия.е4. Способ по и. 1, о т л и ч аю щ и й с я тем, что креплениесвязок к поверхности рулона производят сваркой.30 Изобретение относится к изготовлению сварных резервуаров, а именнок способам для рулонирования листовых конструкций резервуаров,Известен способ рулонирования 4листовых конструкций, при которомподготовленное металлическое полотно сворачивают в рулон с помощьюустройства для намотки 11 .Недостатком этого способа является отсутствие возможности поджатияпосле намотки замыкающей кромки полотнища к рулону. Поэтому замыкающаячасть последнего витка остается плос-.кой и не примыкает к цилиндрической дповерхности готового рулона.Наиболее близким по техническойсущности и достигаемому эФФекту кизобретению является способ рулонирования.сварных листовых конструкций, 20при котором производят намотку рулона и закрепление замыкающей кромкуполотна. на поверхности рулона с помощью устройства типа пресса 2.Недостатком указанного способа 25является сложность прижима и фиксациизамыкающей кромки по поверхности ру- .она.Цель изобретения - упрощение процесса намотки.Указанная цель достигается тем,что согласно способу рулонированиялистовых конструкций, при которомпроизводят намотку металлическогополотна в рулон и закрепление замыкающей кромки полотна на поверхности рулона, перед намоткой на замыкающей кромке полотна закрепляют связ. -, ки, выполненные в виде полос, насвязках монтируют захваты, а свободные концы связок соединяют с технологическм грузом, при этом перед окончанием намотки к захватам присоединяют прижимы, выполненные в виде растяжек одинаковой длины, закрепленных на неподвижной станине с помощью шарниров, расположенных относительно полотна по одну сторону с осью рулона, после прижима замыкающей кромки концы связок закрепляют на поверхности рулона, а технологический груз и растяжки отсоециняют.Кроме того, в качестве технологического груза используют следующую по порядку полосу, предназначенную для намотки в рулон.В процессе прижима замыкающей кромки замеряют усилие, действующее на растяжки и прекращают намотку при достижении заданной величины усилия.Крепление связок к поверхности рулона производят сваркой.На фиг. 1 представлена схема намотки рулона, общий вид; на Фиг. 2- вид А на Фиг. 1, на фиг. 3 - вариант намотки рулона по схеме сверху-,вниз.Намотка рулона производится с помощью устройства, состоящего из стачины 1., планшайб 2, оси которых совпадают с осью намотки 3 каркаса 4, закрепленногомежду планшайбами. Планшайбы имеют приводы 5 для наворачивания рулона 6.На. станине с шагом "Р закреплен ряд прижимов замыкающей кромки 7 рулона.Прижимы выполнены в виде растяжекв одйнаковой длины, шарнирно присоединенных к станинеи захвату 9, шарниры 1 О и ось намотки расположены но 4одну сторону полотнища в случае намотки снизу-вверх - чад полотном,а в случае сверху-вниз - под полотном).С помощью регулируемого предохра-, ,нительного элемента 11 отключают привод устройства при возникновении пе-. регрузок.В случае необходимости намотки рулона по схеме сверху-вниз шарниры и растяжки монтируются в нижней части станины 1 (фиг. 3) под полотном 12 10 так, что по-прежнему шарниры 10 расположены вместе с осью намотки 3 рулона 6 по одну сторону плоскости полотна 12.Перед намоткой к замыкающей кром ке 7 последнего витка рулона привариваются связки 13 в виде полос.Свободные концы связок приваривают к технологическому грузу, в качестве которого может быть использовано 20 следующее полотно 12, предназначенное для рулонирования. На связках 13 закрепляют упоры 14. Подготовленное полотно сворачи вается приводами 5 планшайб 2 устройства в рулон б на каркасе 4. Перед окончанием намотки рулона растяж-ки 8, находящиеся в исходном положении ффГ", соединяют при помощи З 0 захватов 9 со связками 13 на расстоянии, исключающем повреждение начальной кромки следующего полотна,12,определяемом расположением упора 14.При этом растяжки занимают положение "Б", При дальнейшем вращении рулона растяжки 8 натягиваются и поворачиваются вокруг шарниров 10 вположение В (положения Г и Впоказаны штрихпунктирными линиями).При этом связка 13 получает перегиб,а замыкающая кромка 7 рулона 6прижимается к последнему витку рулона. В этом положении она фиксируетсяприваркой поджатого участка соединительной полосы к рулону. Затем рулонотсоединяют от следующего полотна 12путем обрезки связок 13, их натяжение уменьшается, что позволяет отсоединить захваты 9.После окончания процесса закрепления замыкающей кромки рулон отсоединяют от планшайб 2 и обычньв способом выкатывают из устройства дляотправки потребителю,Применение предложенного способасущественно упрощает технологическийпроцесс намотки рулона, исключаетнеобходимость применения мощных прессов или домкратов для поджатия кромки, повышает безопасность проведенияработ.. Тираж 1086 Пударствеииого комитета СССизобретений и открытийква, Е, Раушская наб.,"Еатент",.Ужгород, ул.П тн Вакаа 145905ВНИННИ Госио делам113035, Мо исное 4/5

Заявка

@ПКБ РЕСПУБЛИКАНСКОГО ПРОМЫШЛЕННОГО ОБЪЕДИНЕНИЯ "УКРСТАЛЬКОНСТРУКЦИЯ"

ВОЛЬФСОН АДОЛЬФ АБРАМОВИЧ, ГИМЕЛЬБЕРГ МАРК ИЗРАИЛЕВИЧ, КУЗНЕЦОВ ЮРИЙ МИХАЙЛОВИЧ, ОСТРОВСКИЙ ВАЛЕРИЙ ДАВИДОВИЧ

Для изготовления рулонируемых полотнищ больших размеров со стыковыми швами используют специальные двухъярусные стенды, обеспечивающие высокий уровень механизации сборки и сварки. Общий вид такого стенда показан на рис.39.

Рис. 39 Общий вид установки для изготовления рулонных полотнищ большого размера

Последовательность работы механизмов, обеспечивающих сборку, показана на рис. 40. Поданые из контейнеров 1(рис.40, а)листы 3в продольном направлении сдвигаются до упора в кромку ранее собранного полотнища 5кран-балкой 2, а в поперечном — боковыми толкателями 4и 6. Продольная подача листов должна предшествовать поперечной для предотвращения образования нахлестки. Когда короткие кромки листов окажутся под улавливателями 7, ограничивающими их поднятие над настилом, включают подачу в поперечном направлении (рис.40,6). При дальнейшем продвижении кран-балки 2 в продольном направлении листы досылаются до упора в кромку ранее сваренного полотнища, что обеспечивает прямолинейность новой кромки (рис.40,в). При этом максимальный зазор по длине собранного стыка ограничивается удвоенным допуском ± 1 мм на длину листов при механической обработке их кромок.

Рис.40. Последовательность сборки листов под сварку поперечного шва

После зажатия второй кромки поперечного стыка клавишами его сваривают под флюсом, используя двухдуговой автомат 3(рис.41), позволяющий сваривать полотнища из листов переменной толщины. Первая дуга образуется одним электродом, совершающим колебания поперек стыка, вторая дуга — двумя расщепленными электродами. Сварку ведут в направлении от более толстых листов к более тонким, изменяя режим отключением одной из дуг при сохранении непрерывности движения аппарата по всей длине стыка.

Рис. 41 Схема подачи и сборки листов

Для сворачивания рулонов на стане и последующей транспортировки их к месту монтажа применяют жесткие пространственные каркасы. Учитывая, что большая пространственная жесткость каркаса требуется лишь в процессе наворачивания рулонов, используют частично разборные каркасы (рис.42), состоящие из отдельных колец 3 жесткости и жесткого центрального пространственного ствола 2. После снятия готового рулона со стенда кольца 3каркаса закрепляют внутри рулона 1прихватками с помощью косынок, а центральный ствол каркаса удаляют из рулона лебедкой и используют для намотки очередного рулона.

Рис.42 Рулоны полотнищ с частично разборными каркасами в процессе рулонирования (а, в) и при транспортировке (б, г)

8.2.Типы вертикальных цилиндрических резервуаров

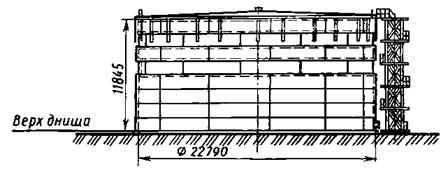

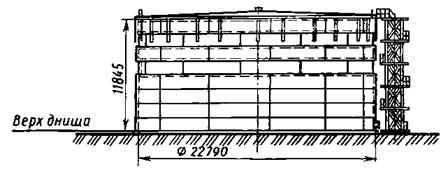

Вертикальные цилиндрические резервуары предназначены для хранения нефти, нефтепродуктов, других жидкостей. Резервуары объемом 5000м (рис.43) сооружают со стационарной конической крышей. Такие резервуары считаются небольшими.

Рис.43 Резервуар объемом 5000м³ со стационарной конической крышей

8.3.Монтаж днищ вертикальных цилиндрических резервуаров

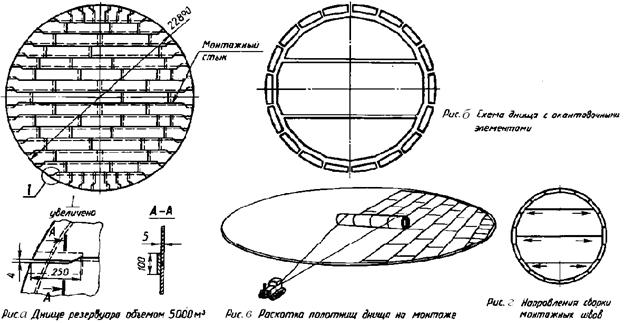

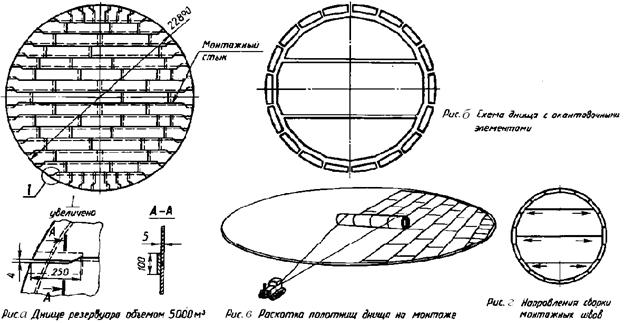

Сооружению резервуара предшествует подготовка монтажной площадки и основания резервуара, на котором собирается днище из рулонных заготовок. Для резервуаров объемом до 10 000м 3 днища (рис.44,а,б) поставляют на монтаж в виде нескольких рулонированных полотнищ, ширина которых соответствует ширине стенда. Рулон, содержащий элементы днища, укладывают на основание и разворачивают последовательно с образованием нахлестки шириной 40мм между монтажными элементами (рис.44,в). Сварку монтажных швов ведут от средины к краям полотнища (рис.44,г). В местах опирания стенки в нахлесточном соединении днища вырезают "лыску" и сваривают участок длиной 250-300мм стыковым швом на остающейся подкладке (см. рис.44,а). Усиление шва снимают.

Рис.44 Днища резервуаров

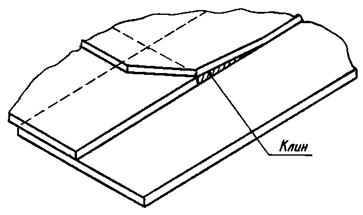

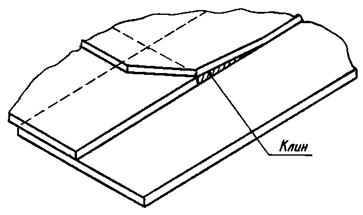

Так как кольцевой шов, соединяющий боковую стенку с днищем, в этом случае выполняется при полностью заваренном днище, возможно, его вспучивание вследствие потери устойчивости. При изготовлении резервуаров большого объема (более 10 000м 3 ) для предотвращения таких деформаций изготовляют в виде рулона только центральную часть днища (рис.44,б), а окантовочные элементы сваривают между собой при монтаже из отдельных листов. При сборке окантовочных элементов с днищем (рис.45) листы собирают с помощью клиновых приспособлений (рис.46а,б). Центральную часть днища присоединяют к сваренному из окантовочных элементов кольцу прихватками 1 (рис.47) и разворачивают рулоны боковой стенки. После приварки ее нижней кромки к кольцу из окантовочных элементов швами 2 и 3прихватки 1удаляют, хлопуны выправляют путем сдвига листов в нахлестке и только тогда швы между центральной частью днища и окантовочными элементами заваривают окончательно.

Рис.45. Вариант сборки нахлесточного соединения

Рис.46,а-Клиновые прижимы для сборки нахлесточного соединения, б-Клиновое сборочное приспособление

Рис.47. Соединение стенки резервуара с днищем

Для изготовления рулонируемых полотнищ больших размеров со стыковыми швами используют специальные двухъярусные стенды, обеспечивающие высокий уровень механизации сборки и сварки. Общий вид такого стенда показан на рис.39.

Рис. 39 Общий вид установки для изготовления рулонных полотнищ большого размера

Последовательность работы механизмов, обеспечивающих сборку, показана на рис. 40. Поданые из контейнеров 1(рис.40, а)листы 3в продольном направлении сдвигаются до упора в кромку ранее собранного полотнища 5кран-балкой 2, а в поперечном — боковыми толкателями 4и 6. Продольная подача листов должна предшествовать поперечной для предотвращения образования нахлестки. Когда короткие кромки листов окажутся под улавливателями 7, ограничивающими их поднятие над настилом, включают подачу в поперечном направлении (рис.40,6). При дальнейшем продвижении кран-балки 2 в продольном направлении листы досылаются до упора в кромку ранее сваренного полотнища, что обеспечивает прямолинейность новой кромки (рис.40,в). При этом максимальный зазор по длине собранного стыка ограничивается удвоенным допуском ± 1 мм на длину листов при механической обработке их кромок.

Рис.40. Последовательность сборки листов под сварку поперечного шва

После зажатия второй кромки поперечного стыка клавишами его сваривают под флюсом, используя двухдуговой автомат 3(рис.41), позволяющий сваривать полотнища из листов переменной толщины. Первая дуга образуется одним электродом, совершающим колебания поперек стыка, вторая дуга — двумя расщепленными электродами. Сварку ведут в направлении от более толстых листов к более тонким, изменяя режим отключением одной из дуг при сохранении непрерывности движения аппарата по всей длине стыка.

Рис. 41 Схема подачи и сборки листов

Для сворачивания рулонов на стане и последующей транспортировки их к месту монтажа применяют жесткие пространственные каркасы. Учитывая, что большая пространственная жесткость каркаса требуется лишь в процессе наворачивания рулонов, используют частично разборные каркасы (рис.42), состоящие из отдельных колец 3 жесткости и жесткого центрального пространственного ствола 2. После снятия готового рулона со стенда кольца 3каркаса закрепляют внутри рулона 1прихватками с помощью косынок, а центральный ствол каркаса удаляют из рулона лебедкой и используют для намотки очередного рулона.

Рис.42 Рулоны полотнищ с частично разборными каркасами в процессе рулонирования (а, в) и при транспортировке (б, г)

8.2.Типы вертикальных цилиндрических резервуаров

Вертикальные цилиндрические резервуары предназначены для хранения нефти, нефтепродуктов, других жидкостей. Резервуары объемом 5000м (рис.43) сооружают со стационарной конической крышей. Такие резервуары считаются небольшими.

Рис.43 Резервуар объемом 5000м³ со стационарной конической крышей

8.3.Монтаж днищ вертикальных цилиндрических резервуаров

Сооружению резервуара предшествует подготовка монтажной площадки и основания резервуара, на котором собирается днище из рулонных заготовок. Для резервуаров объемом до 10 000м 3 днища (рис.44,а,б) поставляют на монтаж в виде нескольких рулонированных полотнищ, ширина которых соответствует ширине стенда. Рулон, содержащий элементы днища, укладывают на основание и разворачивают последовательно с образованием нахлестки шириной 40мм между монтажными элементами (рис.44,в). Сварку монтажных швов ведут от средины к краям полотнища (рис.44,г). В местах опирания стенки в нахлесточном соединении днища вырезают "лыску" и сваривают участок длиной 250-300мм стыковым швом на остающейся подкладке (см. рис.44,а). Усиление шва снимают.

Рис.44 Днища резервуаров

Так как кольцевой шов, соединяющий боковую стенку с днищем, в этом случае выполняется при полностью заваренном днище, возможно, его вспучивание вследствие потери устойчивости. При изготовлении резервуаров большого объема (более 10 000м 3 ) для предотвращения таких деформаций изготовляют в виде рулона только центральную часть днища (рис.44,б), а окантовочные элементы сваривают между собой при монтаже из отдельных листов. При сборке окантовочных элементов с днищем (рис.45) листы собирают с помощью клиновых приспособлений (рис.46а,б). Центральную часть днища присоединяют к сваренному из окантовочных элементов кольцу прихватками 1 (рис.47) и разворачивают рулоны боковой стенки. После приварки ее нижней кромки к кольцу из окантовочных элементов швами 2 и 3прихватки 1удаляют, хлопуны выправляют путем сдвига листов в нахлестке и только тогда швы между центральной частью днища и окантовочными элементами заваривают окончательно.

Рис.45. Вариант сборки нахлесточного соединения

Рис.46,а-Клиновые прижимы для сборки нахлесточного соединения, б-Клиновое сборочное приспособление

Рис.47. Соединение стенки резервуара с днищем

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

- химической;

- пищевой;

- нефтяной;

- топливно-энергетической.

Этот парк вертикальных рулонированных цилиндрических емкостей имеет характеристики:

- вместимость – до 5 00 м3;

- толщина стенки – до 18 мм;

- толщина днища в центральной части– до 6 мм.

![Рулонирование резервуара схема]()

Из истории метода

Рулонирование – как метод производства вертикальных резервуаров – разработал в 1944 году доктор технических наук Г. В. Раевский из Института электросварки им. Е. О. Патона. В 1948 году на нефтебазе Киева под руководством автора из крупногабаритных рулонных заготовок, сваренных из отдельных листов в заводских условиях был сооружен первый вертикальный резервуар объемом 240 м3.

Метод рулонирования резервуаров: достоинства и недостатки

Метод обеспечивает 3-4-кратное уменьшение времени изготовления резервуарной емкости за счет сокращения (на 80%) количества сварочных операций на рабочей площадке. В результате – снижается стоимость конструкции. Использованием промышленной двусторонней автоматической сварки обеспечивается стандартное качество швов.

Рулонные заготовки для стенок большеобъемных (10тыс. м3 и больше) резервуаров из-за требуемой толщины (свыше 18 мм) нижних поясов применять невозможно. Стенки таких резервуаров собираются из отдельных листов размером до 8 х 2,5 м с применением механизированной и автоматической сварки на монтажной территории.

Характеристики метода рулонирования резервуаров

Рулонирование осуществляется в 4 этапа:

- Изготавливается технологический каркас.

- Компонуются листы согласно чертежам МКД.

- Листы свариваются и рулонируются.

- Рулоны подготавливаются к перевозке.

При изготовлении полотнища, подлежащего рулонированию, используются:

- модули стального листа размером – 150 х 600 см (столько полотнищ – одно, два или более – сколько требуется по заказу, но так, чтобы масса рулона не превысила 65 т, а высота –18 м);

- специальная установка – стенд рулонирования;

- автоматическая сварка.

Стенд представляет собой комплекс, частями которого являются:

- кантовочный барабан;

- сворачивающее устройство;

- две сборочно-сварочных площадки (нижнего и верхнего ярусов).

На таких установках полотнище превращается в рулон по двум типам сворачивания – верхнему и нижнему. Различия между ними состоят в том, что:

- при верхнем – толщина стенок не превышает 16 мм;

- при нижнем – толщина стенок до 18 мм.

Высокие вертикальные резервуары: особенности изготовления методом рулонирования

Монтажные блоки в цилиндрических частях сложных конструкций имеют кольцевые стыки, что допускает отклонения в размерах полотнища – не выше ± 4 мм по длине и ± 2 мм по ширине.

Для достижения точности при сборке листов в рулон в таком случае используются специальные средства:

- ограничители;

- направляющие устройства;

- контрольные риски двухъярусного стенда.

Чтобы предотвратить изломы при разворачивании рулона, применяются особые приемы:

- Рулонную заготовку разворачивают с последующим наворачиванием на каркас нужного диаметра;

- Рулон полотнища разворачивается непосредственно до соответствующего диаметра.

При наворачивании совмещается формообразование и сборка обечайки с элементами жесткости. Использование приема целесообразно:

- при монтаже конструкций с диаметром до 6 м;

- при сборке малого количества больших цилиндров на одной площадке.

Для разворачивания рулона используется плоский стенд и барабан нужного диаметра (шаблон). Перекатывая барабан, наворачивают на него заготовку. Стыки сваривают изнутри и снаружи автоматом под флюсом. Кольцевой шов сваривают с обеих сторон: с наружной– вручную, с применением электродов, внутри – в среде СО2, полуавтоматом.

Вас может заинтересовать:

Для управления потоками жидкостей и газов в трубопроводных системах, их линий и участков используются специальные устройства, называемые запорно-регулирующей арматурой. Данный вид трубопроводной арматуры предназначен для полного перекрытия или регулировки напора потока среды, управлением других технологический процессов, к которым относят: давление жидкости; напор; температуру; объем транспортируемого вещества. Для.

Газосепаратор – устройство, предназначенное для удаления жидкой фазы и механических примесей из потоков сжатого газа. Широко используется в технологиях добычи, транспортировки и хранения газовых смесей. Применяется в качестве оснастки на распределяющих и компрессорных станциях, газоперерабатывающих предприятиях. Кроме обеспечения заданной чистоты продукта на сепаратор возлагается дополнительная функция - поддержание.

Нефть – один из главных ресурсов нашей планеты, использующийся практически в каждой сфере и являющийся неотъемлемой частью современного мира. Добыча нефти началась несколько столетий назад, и первое время её хранению не уделялось должного внимания, так как никто не считал, что нефть вообще нужно как-то бережно хранить. Чтобы где-то хранить большое количество добытого вещества, строились специальные амбары или просто.

Процесс передачи тепла называют теплообменом. Аппараты, в которых происходит процесс – теплообменники. Если в процессе участвуют два агента, разделенные перегородкой – это поверхностные рекуперационные аппараты. Происходит процесс смешения теплого и холодного потока контактом – теплообменник смесительный. Системы теплообмена, зачем нужен теплообменник Пример смесительного устройства – градирни. Отходящие газы отдают.

Читайте также: