Скреперы история зарождения кратко

Обновлено: 04.07.2024

Скрепер є землерийно-транспортною технікою, яка використовується з метою пошарового зрізання ґрунтів, транспортування, ущільнення і відсипання. Скрепери широко застосовуються для обробки чорнозему, піску, використовується в дорожньому будівництві, а також при зведенні інфраструктурних об'єктів.

З економічної точки зору скрепери доцільно використовувати при доставці ґрунту на відстані 300-1000 м, самохідний - до 3000 м і на великі відстані при поганих дорожніх умовах.

У 70-х роках XVIII століття з’явилися перші скрепери на колесах з кінною тягою. На вісь з металевими колесами вони були встановлені в середині XIX століття. Управління ковшем забезпечувалося системою важелів. Функції тягача виконував колісний трактор. Гідравлічний скрепер був винайдений в 1910 році Т.Шмейзером в Америці. Його місткість становила 5,4 кубічних метра.

Перший 4-колісний скрепер був винайдений в 1922 році. Тоді вони являли собою відкритий ківш, оснащений двома або чотирма колесами. У міру того, як заповнювався пристрій, зрізаний матеріал піднімався під впливом утвореної призми волочіння. Це значно збільшило необхідне тягове зусилля, тому розробники прагнули до зниження зусиль, які потрібні для заповнення скрепера. Надалі еволюція скрепера йшла по частині системи управління ковшем.

Телескопічна модель була винайдена в 1933 році. Її ківш включав в себе дві частини: передню і задню, яка пересувалася по рамі за допомогою канатного механізму, що працює від лебідки трактора.

Перший напівпричіпний скрепер був винайдений в 1937 році і в 1947 році світ побачила модель з електричним приводом.

Сьогодні скрепери зазвичай використовуються на великих інфраструктурних об'єктах та вкрай рідко в парках військових будівельних підрозділів.

інші Новини

Компанія Цеппелін Україна разом із Zeppelin Group гостро засуджують війну та військову агресію, що почала Росія проти українського народу.

Компанія Цеппелін Україна разом із Zeppelin Group гостро засуджують війну та військову агресію, що почала Росія проти українського народу.

Скрепер – землеройно-транспортная машина, предназначенная для послойной резки, транспортировки и выгрузки (отсыпки) грунтов. Скреперы используются для профилирования площадок, подготовки оснований при дорожном строительстве, возведения земляных сооружений.

История создания скреперов

Первые прицепные скреперы созданы еще в 70-х годах XVIII в, в XIX в они получили механизированную тягу в виде паровых тягачей, а в начале XX в – тракторов. Первый скрепер с гидравлическим управлением создан американским инженером Т. Шмайзером в 1910 г. В 1922 г. построен первый двухосный скрепер, в 1933 г. – скрепер с выдвижной задней стенкой, а в 1937 г. – скрепер на основе одноосного тягача. Уже в 1920-х годах скреперы стали производиться малыми партиями и серийно, в том числе и в нашей стране (с 1927 г). Наиболее активно эти машины использовались в 1940-х – 1960-х годах, позднее интерес к ним стал снижаться.

Классификация скреперов

Скреперы делятся на две группы:

Самоходные машины классифицируются по количеству ведущих осей:

Двухосные с передней ведущей осью;

Двухосные со всеми ведущими осями;

Трехосные с двумя передними ведущими осями (полуприцепные на базе двухосных тягачей).

Также они делятся на две группы по количеству силовых агрегатов:

С одним двигателем;

С двумя двигателями.

Прицепные скреперы агрегатируются с машинами двух типов:

Скреперы делятся на два типа по способу загрузки:

С тяговой загрузкой;

С принудительной загрузкой (элеватором или шнеком, только самоходные).

Также скреперы делятся на несколько классов по вместимости ковша, о чем сказано ниже.

Общее устройство скрепера

Скрепер состоит из следующих частей:

Рабочее оборудование – ковш, передняя заслонка и подвижная задняя стенка, в агрегатах с принудительной загрузкой – элеватор или шнек;

Приводы управления рабочим оборудованием.

Основным рабочим оборудованием является ковш, подвижно установленный на раме. На передней кромке ковша крепится нож, который при движении машины срезает слой грунта. Передняя часть ковша закрывается подъемной заслонкой, предотвращающей потерю грунта при транспортировке. Задняя часть ковша выдвижная – она, как поршень, выталкивает грунт при разгрузке. Также задняя стенка обеспечивает подачу грунта с нужной скоростью при отсыпке земляных сооружений. Подъем и опускание ковша, управление заслонкой и задней стенкой осуществляется механическими или гидравлическими приводами.

Рама с ковшом может выполняться в виде прицепа, который эксплуатируется с трактором, или шарнирно монтироваться на колесный тягач, образуя самоходную машину. Для привода скрепера используется один мотор на тягаче, тяжелые машины могут оборудоваться вторым двигателем для привода колес задней оси. Трансмиссия самоходных машин может быть механической, гидравлической, электрической или комбинированной.

Основные характеристики скреперов

Одной из основных характеристик скреперов является объем ковша, по этому параметру машины делятся на классы:

Из других характеристик можно отметить:

Ширина резания – не более 4000 мм;

Глубина резания – не более 400 мм;

Грузоподъемность – от 10 до 48 т;

Эксплуатационная масса – до 70 т и более;

Дальность транспортировки грунта – до 1000 – 3000 м;

Мощность силового агрегата – от 180 до 600 л. с. и более;

Габариты, база и другие параметры шасси.

В России основные характеристики и конструктивные особенности скреперов устанавливаются ГОСТ 30035-93 и другими документами.

Производители скреперов

В настоящее время скреперы пользуются малым спросом, поэтому в мире их производят всего пять компаний: белорусский Могилевский автомобильный завод (МоАЗ) и американские Caterpillar, Terex, Bell и John Deere (только прицепные модели).

Интересные факты о скреперах

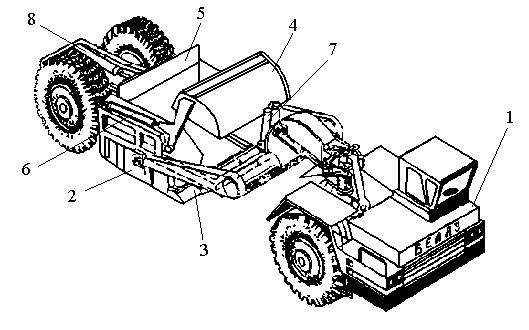

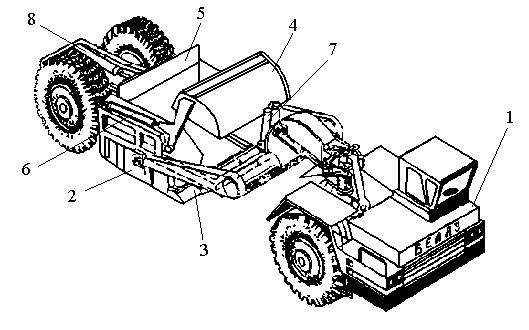

Скрепер – это выемочно-транспортирующая машина, предназначенная для послойного отделения породы от массива, ее загрузки, транспортирования и послойной укладки в месте разгрузки. Он представляет собой самоходную или буксируемую тележку с ковшом, имеющим нож по всей ширине передней кромки днища, с помощью которого отделяется слой породы (рис.10.1). Ковш является рабочим органом скрепера.

Рис. 10.1. Скрепер

1 – тягач; 2 – ковш; 3 – нож; 4 – заслонка; 5 – задняя стенка ковша;

6 – гидроцилиндр управления заслонкой; 7 – гидроцилиндры подъема и опускания ковша; 8 – гидроцилиндр выдвижения задней стенки ковша.

Ковш 2 спереди снабжен заслонкой 4, которая может открываться на определенную величину, вследствие чего изменяется размер щели между ножом 3 и нижней кромкой заслонки. Величина щели в зависимости от толщины срезаемого слоя и физико-механических свойств породы регулируется гидроцилиндрами 6. После заполнения ковша заслонка закрывается, а ковш переводится в транспортное положение.

Для современных скреперов характерен принудительный способ разгрузки, при котором заслонка 4 ковша открывается и порода выталкивается вперед выдвижной задней стенкой 5, горизонтально перемещающейся на роликах в направляющих с помощью гидроцилиндров 8. Этот способ обеспечивает полную разгрузку любых пород из ковша.

Колесные скреперы классифицируют по способу соединения скреперного оборудования с тягачом: прицепные, полуприцепные и самоходные.

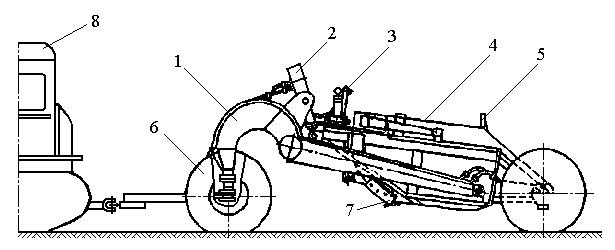

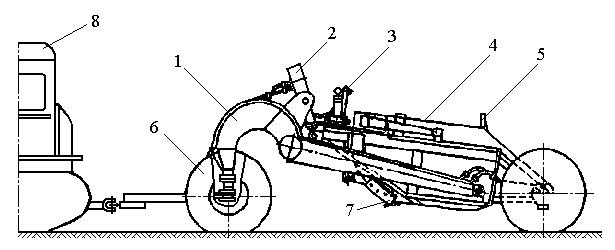

Прицепные скреперы имеют двухосную ходовую часть (рис.10.2.).

Рис. 10.2. Прицепной скрепер

1 – рама; 2 – гидроцилиндр подъема и опускания ковша; 3 – гидроцилиндр управления заслонкой; 4 – ковш; 5 – задняя стенка ковша;

6 – колесо; 7 – нож; 8 – тягач.

Прицепные скреперы к гусеничным тракторам, обладают высокой проходимостью, способны работать в плохих дорожных условиях. Низкие транспортные скорости этих машин (не более 10 – 15 км/ч) ограничивают экономически целесообразную дальность транспортировки пород до 500 – 800 м.

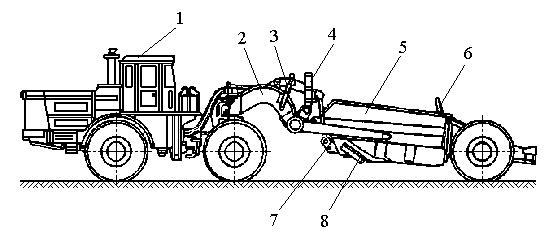

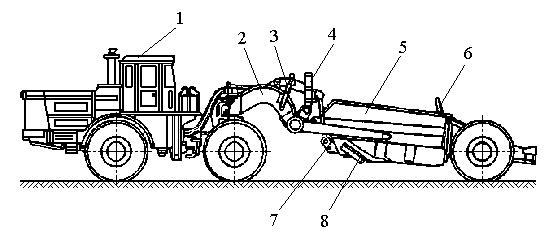

Полуприцепные скреперы имеют одноосную ходовую часть, а тягач имеет две оси (рис. 10.3).

Рис. 10.3. Полуприцепной скрепер

1 – тягач; 2 – рама; 3 – гидроцилиндр управления заслонкой;

4 – гидроцилиндр подъема и опускания ковша; 5 – ковш;

6 – задняя стенка ковша; 7 – заслонка; 8 – нож.

Полуприцепные скреперы своей передней частью опираются не на собственные передние колеса, а на сцепное устройство тягача. Работа механизмов и технология применения полуприцепного скрепера не отличается от прицепного, но использовать тягач отдельно от скрепера сложнее, так как для их сцепки и расцепки необходимо грузоподъемное оборудование. В мировой практике скреперы этого типа не нашли широкого применения.

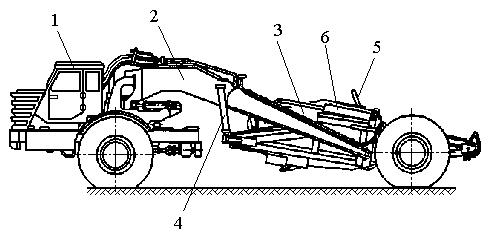

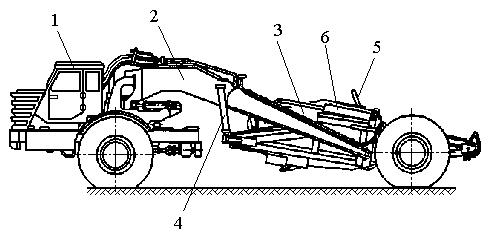

Более распространены самоходные скреперы, в которых одноосный тягач и скреперное оборудование составляют единое целое (рис.10.4.).

Рис. 10.4. Самоходный скрепер

1 – тягач; 2 – рама; 3 – ковш; 4 – гидроцилиндр подъема и опускания ковша; 5 – задняя стенка; 6 – гидроцилиндр управления заслонкой.

Самоходные скреперы характеризуются высокой мобильностью, маневренностью, высокими транспортными скоростями и производительность в 1,5 – 2 раза выше, чем у прицепных скреперов. Дальность транспортировки пород самоходными скреперами экономически эффективна на расстояние до 5000 м.

Техническая характеристика скреперов

| Параметры | Прицепной | Полуприцепной | Самоходный | |||

| ДЗ-77 | ДЗ-149.5 | ДЗ-87-1 | ДЗ-74 | ДЗ-11П | ДЗ-13Б | |

| Тягач | Т-130.МГ2 | К-701 | Т-150К | К-702 | МоАЗ-546П | БелАЗ-7422 |

| Мощность двигателя, кВт | 121,5 | |||||

| Грузоподъемность, т | 18,5 | |||||

| Вместимость ковша, м 3 | 4,5 | |||||

| Скорость, км/ч | 10,5 | 10,5 | ||||

| Масса агрегата эксплуатационная (с тягачом), т | 25,2 | 23,3 | ||||

| Изготовитель * |

Рабочий цикл скрепера состоит из следующих последовательно выполняемых операций: резание и наполнение породой ковша, транспортирование породы в ковше к месту укладки, выгрузка и укладка пород, обратный (холостой) ход машины в забой.

Ковш скрепера врезается в массив под действием тягового усилия тягача. Установленная в передней части ковша заслонка открывается на определенную величину. Вследствие этого изменяется толщина срезаемого слоя. После заполнения ковша заслонка закрывается, а ковш переводится в транспортное положение.

Разгрузка ковша производится путем открывания заслонки, а порода вытесняется принудительно выдвигаемой вперед задней стенкой ковша.

При холостом ходе порожний ковш поднят в транспортное положение, а заслонка опущена.

По способу загрузки скреперы подразделяются на стандартные, заполняемые благодаря подпору грунта при реализации тягового усилия (загрузка тяговым усилием), и элеваторные, загружаемые с помощью шнекового или элеваторного устройства.

Нож ковша скрепера с элеваторной загрузкой при движении машины срезает стружку породы, которая, перемещаясь скребками элеватора, установленного на месте заслонки, заполняет ковш. Разгрузка ковша производится принудительно выдвигаемой задней стенкой через люк, открывающийся в днище.

Для улучшения загрузки ковшей самоходных скреперов используются бульдозеры-толкачи, помогающие осуществлять заполнение емкости на коротком пути.

Скрепер – это выемочно-транспортирующая машина, предназначенная для послойного отделения породы от массива, ее загрузки, транспортирования и послойной укладки в месте разгрузки. Он представляет собой самоходную или буксируемую тележку с ковшом, имеющим нож по всей ширине передней кромки днища, с помощью которого отделяется слой породы (рис.10.1). Ковш является рабочим органом скрепера.

Рис. 10.1. Скрепер

1 – тягач; 2 – ковш; 3 – нож; 4 – заслонка; 5 – задняя стенка ковша;

6 – гидроцилиндр управления заслонкой; 7 – гидроцилиндры подъема и опускания ковша; 8 – гидроцилиндр выдвижения задней стенки ковша.

Ковш 2 спереди снабжен заслонкой 4, которая может открываться на определенную величину, вследствие чего изменяется размер щели между ножом 3 и нижней кромкой заслонки. Величина щели в зависимости от толщины срезаемого слоя и физико-механических свойств породы регулируется гидроцилиндрами 6. После заполнения ковша заслонка закрывается, а ковш переводится в транспортное положение.

Для современных скреперов характерен принудительный способ разгрузки, при котором заслонка 4 ковша открывается и порода выталкивается вперед выдвижной задней стенкой 5, горизонтально перемещающейся на роликах в направляющих с помощью гидроцилиндров 8. Этот способ обеспечивает полную разгрузку любых пород из ковша.

Колесные скреперы классифицируют по способу соединения скреперного оборудования с тягачом: прицепные, полуприцепные и самоходные.

Прицепные скреперы имеют двухосную ходовую часть (рис.10.2.).

Рис. 10.2. Прицепной скрепер

1 – рама; 2 – гидроцилиндр подъема и опускания ковша; 3 – гидроцилиндр управления заслонкой; 4 – ковш; 5 – задняя стенка ковша;

6 – колесо; 7 – нож; 8 – тягач.

Прицепные скреперы к гусеничным тракторам, обладают высокой проходимостью, способны работать в плохих дорожных условиях. Низкие транспортные скорости этих машин (не более 10 – 15 км/ч) ограничивают экономически целесообразную дальность транспортировки пород до 500 – 800 м.

Полуприцепные скреперы имеют одноосную ходовую часть, а тягач имеет две оси (рис. 10.3).

Рис. 10.3. Полуприцепной скрепер

1 – тягач; 2 – рама; 3 – гидроцилиндр управления заслонкой;

4 – гидроцилиндр подъема и опускания ковша; 5 – ковш;

6 – задняя стенка ковша; 7 – заслонка; 8 – нож.

Полуприцепные скреперы своей передней частью опираются не на собственные передние колеса, а на сцепное устройство тягача. Работа механизмов и технология применения полуприцепного скрепера не отличается от прицепного, но использовать тягач отдельно от скрепера сложнее, так как для их сцепки и расцепки необходимо грузоподъемное оборудование. В мировой практике скреперы этого типа не нашли широкого применения.

Более распространены самоходные скреперы, в которых одноосный тягач и скреперное оборудование составляют единое целое (рис.10.4.).

Рис. 10.4. Самоходный скрепер

1 – тягач; 2 – рама; 3 – ковш; 4 – гидроцилиндр подъема и опускания ковша; 5 – задняя стенка; 6 – гидроцилиндр управления заслонкой.

Самоходные скреперы характеризуются высокой мобильностью, маневренностью, высокими транспортными скоростями и производительность в 1,5 – 2 раза выше, чем у прицепных скреперов. Дальность транспортировки пород самоходными скреперами экономически эффективна на расстояние до 5000 м.

Техническая характеристика скреперов

| Параметры | Прицепной | Полуприцепной | Самоходный | |||

| ДЗ-77 | ДЗ-149.5 | ДЗ-87-1 | ДЗ-74 | ДЗ-11П | ДЗ-13Б | |

| Тягач | Т-130.МГ2 | К-701 | Т-150К | К-702 | МоАЗ-546П | БелАЗ-7422 |

| Мощность двигателя, кВт | 121,5 | |||||

| Грузоподъемность, т | 18,5 | |||||

| Вместимость ковша, м 3 | 4,5 | |||||

| Скорость, км/ч | 10,5 | 10,5 | ||||

| Масса агрегата эксплуатационная (с тягачом), т | 25,2 | 23,3 | ||||

| Изготовитель * |

Рабочий цикл скрепера состоит из следующих последовательно выполняемых операций: резание и наполнение породой ковша, транспортирование породы в ковше к месту укладки, выгрузка и укладка пород, обратный (холостой) ход машины в забой.

Ковш скрепера врезается в массив под действием тягового усилия тягача. Установленная в передней части ковша заслонка открывается на определенную величину. Вследствие этого изменяется толщина срезаемого слоя. После заполнения ковша заслонка закрывается, а ковш переводится в транспортное положение.

Разгрузка ковша производится путем открывания заслонки, а порода вытесняется принудительно выдвигаемой вперед задней стенкой ковша.

При холостом ходе порожний ковш поднят в транспортное положение, а заслонка опущена.

По способу загрузки скреперы подразделяются на стандартные, заполняемые благодаря подпору грунта при реализации тягового усилия (загрузка тяговым усилием), и элеваторные, загружаемые с помощью шнекового или элеваторного устройства.

Нож ковша скрепера с элеваторной загрузкой при движении машины срезает стружку породы, которая, перемещаясь скребками элеватора, установленного на месте заслонки, заполняет ковш. Разгрузка ковша производится принудительно выдвигаемой задней стенкой через люк, открывающийся в днище.

Для улучшения загрузки ковшей самоходных скреперов используются бульдозеры-толкачи, помогающие осуществлять заполнение емкости на коротком пути.

Скреперы используют для разработки грунтов. Они часто работают в одном комплекте с бульдозерами-рыхлителями, используемыми также в качестве толкачей для повышения силы тяги скреперов.

|

Скреперами разрабатывают грунты I и II категории непосредственно, а грунты III и IV категории – после их предварительного разрыхления. Скреперы не рекомендуется применять для разработки заболоченных, несвязных переувлажненных грунтов, а также грунтов с большими каменистыми включениями.

Рабочий цикл скрепера включает копание (отделение грунта от массива и заполнение им ковша), транспортирование грунта в ковше к месту укладки, его отсыпку и возвращение машины на исходную позицию следующего рабочего цикла. Средняя дальность возки грунта скрепером колеблется от 0,3 до 2 … 3 км при ковшах вместимостью соответственно 5 … 46 куб.м. Удельный расход энергии составляет 3,2 … 6 (кВт-ч)/м3.

Главным параметром скрепера является вместимость ковша, в соответствии с которой различают скреперы малой (до 4 м3), средней (5…12 м3) и большой (15 м3 и более) вместимости. Скрепер состоит из тягача и рабочего оборудования, по способу соединения которых различают прицепные, полуприцепные и самоходные скреперы. У прицепных скреперов сила тяжести рабочего оборудования вместе с грунтом полностью передается на опорную поверхность через собственные ходовые устройства, а полуприцепные скреперы часть этой нагрузки передают на тягач. Обычно прицепные скреперы опираются на две ходовые оси. Существуют также одноосные прицепные скреперы, у которых центр масс груженного скрепера расположен над ходовой осью.

Тяговое усилие обеспечивается гусеничным колесным одноосным или двухосным тягачом. У скреперов большой вместимости иногда приводными делают также задние колеса, оборудованные встроенным в них электрическим или гидравлическим приводом (мотор-колесо), состоящим из электродвигателя или гидромотора и планетарного редуктора.

Первые колесные скреперы с конной тягой появились в 70-х гг. XVIII в., а в конце XIX в. скреперы были установлены на одноосный ход с металлическими колесами. Для управления положением ковша в рабочем и транспортном режимах использовались рычажная система. В качестве тягача использовался колесный трактор. В 1910 г. Т.Шмейзером (США) был создан скрепер с ковшом вместимостью 5,4 м3 с гидравлическим управлением ковшом, приводимым в движение от колес трактора. Дальнейшее развитие конструкций скреперов шло по пути совершенствования ковшей и их систем управления. В нашей стране массовое применение получили скреперы на конной тяге при строительстве Туркестано-Сибирской дороги в 20-х гг. прошлого столетия, на Башжелдорстрое и других строительных объектах. В 30-е гг. были созданы скреперы с ковшами вместимостью 5 м3 с гидравлическим управлением и 6 м3 с канатным управлением для работы с тракторами мощностью 48 кВт Челябинского тракторного завода. К концу 50-х гг. вместимость скреперного ковша уже достигла 46 м3 при мощности тягача 440 кВт.

Устройство и принцип работы скрепера рассмотрим на примере его самоходной модели. Одноосный тягач соединен с рабочим оборудованием сцепным устройством в виде двухцилиндрических шарниров, позволяющих тягачу поворачиваться и перекашиваться относительно рабочего оборудования. Рабочее оборудование включает в себя ковш, опирающийся задней частью на колеса, а передний соединенный упряжными шарнирами с боковыми брусьями тяговой рамы, которая своей передней балкой опирается на тягач. Ковш ограничен днищем и боковыми стенками, а в задней части – выдвижной стенкой, перемещаемой при разгрузке ковша гидроцилиндрами. В передней части ковш закрывается заслонкой с помощью гидроцилиндров.

Для разработки грунта переднюю заслонку приподнимают и, перемещаясь на рабочей скорости, гидроцилиндрами опускают ковш, заглубляя его в грунт. При этом нижний обрез заслонки должен находиться примерно на уровне земли. После заполнения ковша его поднимают, закрывают заслонкой и на транспортной скорости перемещают к месту разгрузки. Чаще скреперы используют для отсыпки грунта в насыпи, для чего после выезда на насыпь ковш опускают, оставляя щель между ножами и поверхностью передвижения, открывают заслонку и, передвигаясь на малой скорости, задней стенкой выталкивают грунт из ковша. При этом задние колеса, перекатываясь по свежеотсыпанному грунту, уплотняют его. Поворот тягача относительно ковша осуществляют с помощью гидроцилиндров, рабочие полости которых соединены. Рабочая жидкость поступает от насоса к гидроцилиндрам через гидрораспределитель, управляемый винтовой парой от рулевой колонки. Гидроцилиндры шарнирно соединены своими гильзами с хребтовой балкой, а штоками – с тягами.

Другие модели скреперов отличаются от описанной способом соединения рабочего оборудования с тягачом, устройством и приводом передней заслонки, конструкцией ковша и его подвеской, обеспечивающей отличные от описанного способы разгрузки: самосвальной – опрокидыванием ковша вперед или назад, полупринудительной – опрокидыванием донной части ковша и задней стенки, способных перемешаться относительно шарниров на боковых стенках, щелевой – путем раздвижки днища и т.п.

Основным недостатком разработки прочных грунтов является ограниченная возможность проталкивания грунта в ковш через слой находящегося там грунта в заключительной стадии заполнения ковша. Вследствие этого тяговая способность скрепера может исчерпаться прежде чем заполнится ковш. Более эффективно заполняются ковши со ступенчатыми и или полукруглыми, выступающими в средней части ножами, где грунтовая стружка имеет большую толщину. Лучшие результаты дает принудительная загрузка, для чего в передней части ковша устанавливают скребковый элеватор или шнеки, которые отделенные от массива грунт забрасывают в ковш. Такая загрузка повышает наполнение ковша в среднем на 20%. Повысить наполняемость ковша можно за счет увеличения тягового усилия путем применения толкачей, в качестве которых используют оборудованные буферами тракторы или бульдозеры. При копании толкач заходит в хвост скрепера и, упираясь в его буфер (за задними колесами), сообщает ему дополнительное тяговое усилие. Это позволяет обычно увеличивать толщину стружки в среднем до 40%.

Толкачи эффективно применяют при бригадной работе нескольких скреперов. В зависимости от вместимости ковша и дальности возки один толкач может обслуживать 2…16 скреперов, оставаясь все время в зоне разработки грунта. Еще более эффективно использование скреперных поездов, состоящих из двух самоходных скреперов, соединяемых на время копания управляемым сцепным устройством. Сначала совместным тяговым усилием двух тягачей заполняется передний скрепер, а затем задний, после чего скреперы разъединяются и движутся к месту отсыпки грунта раздельно. При таком способе ковши могут быть наполнены более чем на 10% выше их геометрической вместимости.

При работе в транспортном режиме груженые скреперы преодолевают уклоны до 12…15%, а с порожним ковшом до 15…17%. Предельная крутизна спусков для груженых скреперов составляет 20…25%, с порожним ковшом – 25…30%, меньшие значения для самоходных, большие для прицепных скреперов. Крутые подъемы груженые скреперы преодолевают с помощью толкачей.

Читайте также: