Ремонт трубчатых печей кратко

Обновлено: 02.07.2024

Трубчатые печи нефтегазоперерабатывающих и нефтехимических производств состоят из следующих основных элементов: каркаса, футеровки; трубчатого змеевика; двойников (ретурбентов); гарнитуры (трубных решеток, подвесок, кронштейнов для кирпичей, дверок, окон, гляделок, шиберов).

В комплект оборудования печей входят: форсунки, воздухоподогреватели (рекуператоры), дымовые трубы.

Из опыта эксплуатации трубчатых печей следует, что около 50% средств, затрачиваемых на ремонт печей, расходуется на ремонт футеровки, 20% - на замену печных труб, 15% - на ремонт металлоконструкций и 15% - на ремонт подвесок, решеток и кронштейнов.

Элементы трубчатых печей в процессе эксплуатации подвергаются различным видам разрушения – коррозии, абразивному износу, ползучести и т. д.

Основными причинами отказов трубчатых печей являются: нарушения правил эксплуатации (завышение температуры на перевалах, резкие колебания давления, температуры, производительности); некачественная и неполная ревизия, отбраковка и ремонт; внутренние отложения и наружная коррозия труб и др.

Безотказность трубчатой печи определяется главным образом долговечностью трубчатого змеевика. Основными причинами, приводящими к отказу змеевика, являются трещины (46%), окалина (21%), прогиб трубы (11%).

Трудоемкость ремонта трубчатых печей объясняется несовершенством их конструкции, тяжелыми условиями работы (высокая температура, жесткость режима работы т.д.).

В период плановых ремонтов проводят ревизию труб, двойников, гарнитуры и других элементов печи с выполнением видов контроля с целью выявления трещин, свищей, прогара труб, отдулин, износа толщины стенок труб, ретурбентов, калачей.

Печи ПТБ – 10

Назначение и основные характеристики

Печь трубчатая блочная ПТБ-10 предназначена для подогрева обводненных нефтей перед аппаратами глубокого обезвоживания и обессоливания. Допускается применение для нагрева нефтяных эмульсий с повышенной коррозионной активностью и склонностью к отложению солей и механических примесей на установках подготовки нефти пропускной способностью 3; 6 и 9 млн. т/год.

Устройство и принцип работы

Продукты сгорания топлива из четырех камер сгорания через сопла конфузоры в виде плоских струй поступают во внутреннее пространство теплообменной камеры. Скорость струй у устьев сопел-конфузоров составляет 100—120 м/с, а температура — 1600—1700 °С.

Струи инжектируют уже охлажденные дымовые газы из нижних боковых зон теплообменной камеры, создавая интенсивную рециркуляцию продуктов сгорания, смешиваются с ними и охлаждаются. Кратность рециркуляции продуктов сгорания в теплообменной камере составляет 2,5—3. Таким образом, трубы змеевиков омываются охлажденными продуктами сгорания с температурой 700—900°С, в результате чего передача теплоты нагреваемой среде происходит более равномерно, без местных перегревов труб змеевиков.

Ремонту трубчатых печей предшествует тщательная их подготовка, обеспечивающая, во-первых, безопасные условия эксплуатации и, во-вторых, возможность проведения ремонтных работ по наиболее передовой технологии и в сжатые сроки. Содержание подготовительных мероприятий зависит от эксплуатационных и конструктивных особенностей печи, а также от выбранной технологии ремонта, в первую очередь от технологии ремонта трубчатого змеевика. [3]

Ремонту трубчатых печей предшествует тщательная их подготовка, обеспечивающая, во-первых, безопасные условия эксплуатации и, во-вторых, возможность проведения ремонтных работ по наиболее передовой технологии и в сжатые сроки. Содержание подготовительных мероприятий зависит от эксплуатационных и конструктивных особенностей печи, а также от выбранной технологии ремонта и в первую очередь - от технологии ремонта трубчатого змеевика. [4]

Ремонту трубчатых печей предшествует тщательная их подготовка, обеспечивающая, во-первых, безопасные условия эксплуатации, во-вторых, возможность проведения ремонтных работ по наиболее передовой технологии и в сжатые сроки. [5]

Эксплуатация и ремонт трубчатых печей являются сложными, опасными и трудоемкими производственными процессами. Это объясняется жесткими условиями работы трубчатых печей: наличие пожа-ро - и взрывоопасных и токсичных продуктов в сочетании с открытым пламенем, высокие температуры ( до 1000 С) и давления ( до 10 МПа), а также сложностью конструкции печей, разнообразием материалов, используемых для их сооружения. [6]

Заключительным этапом монтажа или ремонта трубчатой печи является ее испытание. Под давлением, равным 1 5 рабочего, змеевики выдерживаются в течение 5 - 10 мин, после чего давление снижают до рабочего и осматривают все места вальцовки труб и пробок. Места течи отмечают мелом или краской. [7]

Наиболее трудоемкой и тяжелой работой при ремонте трубчатых печей является их очистка от кокса и других отложений металлическими ершами, сверлами с удлинителями, механическим приводом и тому подобными приспособлениями. [9]

Указанные выше механизмы рекомендуется применять п при ремонтах трубчатых печей . [10]

Книга рассчитана на инженерно-технических работников, занимающихся эксплуатацией и ремонтом трубчатых печей , а также может быть полезна для проектных организаций и научно-исследовательских институтов. [11]

Кроме грузоподъемных механизмов и сварочного оборудования общего назначения, при ремонте трубчатых печей применяют специальные приспособления и механизмы, созданные Мин-монтажспецстроем СССР, ВНИИнефтемашем и предприятиями производственных объединений химической и нефтехимической промышленности. [13]

Какие требования, кроме общих всех технологических печей, должны дополнительно соблюдаться при ремонте трубчатых печей . [14]

Применение, помимо обычного набора слесарных инструментов, различных специальных приспособлений згскоряет и облегчает ремонт трубчатых печей . Одно из таких приспособлений - направляющий конус, используемый при замене прогоревших труб. [15]

Трубчатые печи – основное оборудование многих установок многотоннажных производств. Они очень широко используются в нефтеперерабатывающей и нефтехимической промышленности. Условия работы таких печей связаны с длительными воздействиями жестких рабочих условий и агрессивных сред на металл, что сопровождается снижением жаропрочности и пластичности, повышением хрупкости и склонности к образованию трещин. В статье систематизирована информация по дефектам трубчатых змеевиков печей нефтеперерабатывающих и нефтехимических установок.

Предприятия нефтеперерабатывающей и нефтехимической промышленности оснащены различными трубчатыми печами, предназначенными для огневого нагрева, испарения и перегрева жидких и газообразных сред, а также для проведения высокотемпературных термотехнологических и химических процессов [1, 2].

Трубчатые печи условно разделяются на реакторные, подогревательные и рибойлерные. В реакторных печах (установки термического крекинга, пиролиза) осуществляются процессы превращения углеводородов под влиянием высоких температур. В подогревательных печах сырье нагревается до определенной температуры перед подачей в реактор (установки каталитического крекинга и риформинга, изомеризации, дегидрирования и др.), ректификационную колонну (установки первичной перегонки) или другой аппарат. Рибойлерные печи выполняют функции кипятильника (рибойлера) ректификационных колонн — в эти печи сырье поступает с низа колонн и после нагрева возвращается в виде паров или парожидкостной смеси обратно в колонны. Обвязка трубчатой печи зависит от ее конструкции.

Распространенные типы трубчатых печей

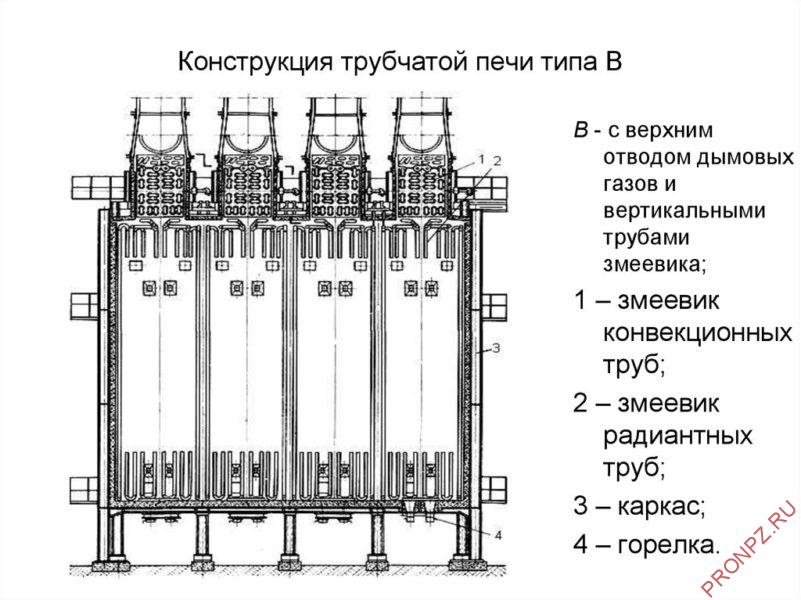

Существуют различные конструкции печей, отличающиеся способом передачи теплоты (радиантные, конвекционные, радиантно-конвекционные), числом топочных камер, способом сжигания топлива (с пламенным и беспламенным горением), числом потоков нагреваемого сырья, формой камеры сгорания (цилиндрические, коробчатые и др.), расположением труб змеевика (горизонтальным или вертикальным).

Наиболее распространенные типы трубчатых печей представлены в таблице, принципиальные схемы печей – на рис. 1–5 [2].

Рис. 1. Узкокамерная горизонтальная печь с настильным факелом горения типа ГН:

1 – дымоход; 2 – радиантный и конвективный змеевики; 3 – центральная настильная стена;

4 – обмуровка; 5 – металлический каркас; 6 – амбразура горелки

Повышение работоспособности и долговечности элементов конструкций трубчатых печей требует постоянного изучения причин разрушения печных труб.

Рис. 2. Принципиальные схемы трубчатых печей с факельными горелками:

а – конвекционная печь; б – радиантно-конвекционная печь; 1 – горелка; 2 – радиантный змеевик; 3 – конвективный змеевик; 4 – перевальная стенка; 5 – обмуровка;

6 – боров (дымоход)

Анализ дефектов трубчатых змеевиков печей позволяет классифицировать их в зависимости от происхождения следующим образом:

Дефекты, связанные с изготовлением печных труб, встречаются редко, что обусловлено постоянным улучшением технологического процесса и пооперационным методом контроля качества при их производстве на трубных заводах.

Рис. 4. Двухскатная двухкамерная (шатровая) печь с горизонтальными трубами радиантной и конвекционной камер:

1 – факельные горелки; 2 – трубы радиантных экранов одностороннего облучения; 3 – трубы конвективных змеевиков;

4 – перевальная стена; 5 – обмуровка; 6 – металлоконструкция (каркас) печи; 7 – нижний боров (дымоход); 8 – дымовая труба

Распространенными наружными дефектами при сварке трубчатого змеевика являются трещины, подрезы и резкие переходы от основного металла к металлу шва, прожоги, наплавы, незаплавленные кратеры, грубая чешуйчатость, ноздреватость или пористость поверхности шва, чрезмерное усилие шва (рис. 6). Исправление дефектных сварных стыков разрешается путем механической вырезки дефектного участка с последующей заваркой, если протяженность участков с недопустимыми дефектами меньше 30% окружности стыка. В остальных случаях дефектный шов должен быть удален полностью, а стык собран вновь без образования натяга и заварен.

Рис. 5. Двухкамерная трубчатая печь с горелками беспламенного горения в разрезе:

1 – металлический каркас; 2 – огнеупорная футеровка; 3 – кладка из керамических призм беспламенных горелок; 4 – панельные горелки; 5, 13 – трубы фронтового и потолочного экранов; 6 – обслуживающие площадки; 7 – гляделка; 8 – взрывное окно-лаз; 9 – навес; 10, 12 – ретурбендные камеры; 11 – трубы конвекционной камеры; 14 – кровля

В сварных соединениях трубчатого змеевика не допускаются следующие наружные дефекты [5]: а) трещины всех видов и направлений; б) свищи и пористость наружной поверхности шва; в) наплывы, прожога и незаплавленные кратеры; г) смещение и совместный увод кромок свариваемых элементов свыше норм, предусмотренных руководящим документом; д) несоответствие формы и размеров швов требованиям стандартов, технических условий или чертежей на изделие.

![Рис. 6. Виды дефектов при сварке трубчатого змеевика [4]: а – дефекты, влияющие на качество сварки: A – подрез, B – пористость, C – шлак, D – несплавление, E – наплыв; б – дефекты формы швов: А – непровар, B – излишки металла, C – изогнутый сварной шов, D – тонкий сварной шов](https://chemtech.ru/wp-content/uploads/2018/03/%D1%85%D0%B0%D0%BB%D0%B8%D0%BA%D0%BE%D0%B2_%D1%80%D0%B8%D1%816.jpg)

Рис. 6. Виды дефектов при сварке трубчатого змеевика [4]: а – дефекты, влияющие на качество сварки: A – подрез,

B – пористость, C – шлак, D – несплавление, E – наплыв;

б – дефекты формы швов: А – непровар, B – излишки металла, C – изогнутый сварной шов, D – тонкий сварной шов Не допускаются в сварных соединениях трубчатого змеевика следующие внутренние дефекты [5]: а) трещины всех видов и направлений, расположенные в металле шва, по линии сплавления и в околошовной зоне основного металла, в том числе и микротрещины, выявляемые при микроисследовании; б) непровары (несплавления), расположенные в сечении сварного соединения (между отдельными валками и слоями шва и между основным металлом и металлом шва); в) свищи; г) поры в виде сплошной сетки; д) объемные включения (газовые, шлаковые, вольфрамовые и окисные) размерами, превышающими нормы, установленные для 4-го класса сварных соединений по ГОСТ 23055 [6].

Наиболее часто встречающиеся дефекты – это дефекты, возникающие в процессе эксплуатации:

- износ труб (особенно на кольцах) по внутренней поверхности;

- хрупкое разрушение труб;

- местные деформации труб с образованием отдулин вследствие локальных перегревов;

- наружное обгорание труб (высокотемпературная коррозия);

- образование сквозных свищей и прогаров в трубах;

- наружная коррозия труб змеевика и дымовых труб печи продуктами сгорания топлива (низкотемпературная коррозия).

Износ печных труб по внутренней поверхности наиболее часто возникает в змеевиках печей установок АТ, АВТ, ВТ (первичная переработка нефти), а также установок термокрекинга, гидроочистки, риформинга и др.

Интенсивность изнашивания внутренней поверхности трубчатого змеевика зависит от агрессивности перерабатываемого сырья. Кроме того, большое значение имеют температура нагрева и давление сырья, скорость движения потоков, а также коррозионная стойкость материала печных труб (при содержании в сырье хлоридов, сернистых соединений и серы нагрев их до высоких температур приводит соответственно к хлоридной коррозии и высокотемпературной сероводородной коррозии).

Внутренней коррозии в большей степени подвержены участки сварных швов и сами швы печных труб.

Хрупкое разрушение наиболее характерно для основного металла печных труб и сварных соединений из аустенитных сталей. Различают два вида трещин, возникающих в стали: горячие и холодные.

Горячие трещины могут возникать при высоких температурах в основном металле труб и сварных швах аустенитных сталей всех типов и марок. Они бывают поперечными и продольными, наружными и внутренними, макрои микроскопическими.

Холодные трещины в отличие от горячих могут иметь внутрикристаллический характер. Наличие концентраторов напряжений в виде непроваров, несплавлений и шлаковых включений повышает вероятность появления в печных трубах холодных трещин. Очагами их зарождения могут быть горячие трещины в сварном шве. Холодные трещины, возникающие из горячих трещин, могут распространяться на околошовную зону и основной металл труб. Околошовные трещины создают значительно более серьезные затруднения при сварке аустенитных сталей для печных труб, чем трещины, появляющиеся в сварном шве.

Горячие трещины, получившие условное название локальных разрушений в околошовной зоне, возникают чаще всего в крупнозернистых литых сталях при длительной эксплуатации труб. Они распространяются по окружности каждой трубы вблизи сварного шва.

Для предотвращения образования горячих трещин наиболее надежными средствами следует считать повышение чистоты и улучшение качества свариваемого металла печных труб; использование сварочной проволоки повышенной чистоты и электродных покрытий, которые состоят из композиций со строгим ограничением содержания кремния, фосфора и других нежелательных примесей; соблюдение установленных режимов процесса сварки и различных технологических приемов для уменьшения концентрации напряжений, возникающих в сварных соединениях.

Рис. 7. Отдулины на печной трубе

Местные деформации печных труб с образованием отдулин (рис. 7, 8) могут появляться в стенках печных труб, которые изготовлены из сталей, допускающих до разрушения значительную пластическую деформацию.

Рис. 8. Образование пустот и отдуллин в стенах печной трубы вследствиие увеличения давления азота, накопленого в толще металла, при повышении температуры

Наружное обгорание труб (высокотемпературная коррозия) происходит при увеличении теплового напряжения и прежде всего при нарушении работы горелок (когда факел расположен вблизи поверхности печных труб). Такие дефекты печных труб наблюдаются на установках АВТ, термокрекинга, селективной очистки масел и др.

Рис. 9. Участок разорванной печной трубы

Сквозные свищи и прогары в печных трубах (рис. 9), являются следствием отдулин. Несвоевременное их обнаружение и удаление изношенных труб, как правило, приводит к пожарам в печи.

Наружная коррозия труб змеевика и дымовых труб печи продуктами сгорания топлива (низкотемпературная коррозия) образуется при сжигании сернистого топлива в топочных газах, вследствие чего появляется значительное количество сернистого ангидрида, сероводорода, диоксида углерода, водяных паров, кислорода и других компонентов. Особенной агрессивностью коррозионного воздействия отличается сернистый ангидрид, образование которого зависит от используемого для сжигания топлива избытка воздуха.

Для борьбы с коррозией, вызываемой продуктами сгорания топлива, предложено много способов, основные из которых следующие:

Трубчатая печь является аппаратом предназначенным для передачи нагреваемому продукту тепла выделяющегося при сжигании топлива в топочной камере печи.

Рис.1 – Трубчатая печь

Характеристики

Основными характеристиками трубчатых печей являются: производительность печи, количество сырья, нагреваемое в трудных змеевеках в единицу времени.

Полезная тепловая нагрузка – это количество тепла переданного в печи сырью МВатт, ГКалл в час. Она зависит от тепловой мощности и размеров печи.

Коэффициент полезного действия печи и экономичность ее эксплуатации выражается отношением количества полезно используемого тепла к общему количеству тепла, которое выделяется при полном сгорании топлива.

Принцип работы

Наибольшее практическое применение на НПЗ получили радиантно – конвекционные печи. Они имеют две отделенные друг от друга секции.

В радиантной секции – тепло передается за счет радиационной теплопередачи путем поглощения у чистого тепла.

Рис.2 – Радиантная секция

В конвекционной секции – тепло передается за счет конвективной передачи тепла путем омывания поверхности труб дымовыми газами.

Внутри печи расположен многократный изогнутый стальной трубопровод змеевик, по которому непрерывно прокачивается нагреваемой смесь. Смесь подается в конвекционную секцию после чего проходит радианную секцию. Жидкое и газообразное топливо сжигают в горелках радиантной камеры.

В результате повышается температура дымовых газов и светящегося факела представляющего собой раскаленные частицы горячего топлива. Тепловые лучи падают на наружные поверхности труб и внутренние поверхности стен радиантной камеры печи.

Нагретые поверхности стен в свою очередь излучают тепло, которые также поглощается поверхностями радиантных труб. Большая часть используемого тепла передается в радиантные секции остальное в конвекционные секции.

Дымовые газы проходят конвекционную секцию, омывают находящиеся там трубы отдавая тепло. Эффективность передачи тепла конвекцией обусловлено скоростью движения дымовых газов. Пройдя конвекционную камеру дымовые газы уходят в дымовую трубу.

Конструкция

Рассмотрим конструкцию на примере радиантно – конвекционной печи. Печь представляет собой сдвоенный блок из двух печей вертикально факельного типа объединенных общей дымовой трубой установленной на потолочной раме.

Каркас

Нагрузка от веса печных труб, двойников, кровли площадок и лестниц в большинстве конструкций воспринимается каркасом, состоящим из стоек, ферм и связующих элементов. В зависимости от размеров печи принимается та или иная система каркаса.

Каркас каждой из печей входящих в блок выполнен в виде 6 пролетной пространственной конструкции состоящий из п-образных рам установленных на фундаментные опоры и связанных между собой сводовой и подовой рамами.

Рис. 3 – Общий вид

Каркасы обеих печей связаны горизонтальными балками по высоте радиантных камер, торцевыми балками потолочный рамы. Дымовая труба шибером устанавливается на потолочную раму.

Всегда предусматривают защиту каркаса от излишнего перегрева путем применения тепловой изоляции или оставления зазоров между стойкой каркаса и обмуровкой.

Змеевик

Нагреваемый продукт движется в змеевике, расположенном в п е чи. Змеевик состоит из труб и соединительных частей. Различают однопоточные, двухпоточные и многопоточные змеевики.

Соедините льные части — двойники (ре турбенды) и калачи дают возможность очищать внутренние поверхности труб от отложений солей и различных загрязнений, осматривать их и замерять толщины стенок труб в различных местах змеевика.

При полном отсутствии загрязнения внутренней поверхности змеевика и наличии надежных способов контроля толщины стенки трубы возможно применение цельносварного змеевика (без ретурбендов).

Змеевик изготовляют из гладких бесшовных труб с толщиной стенок от 4 до 30 мм в зависимости от температуры, давления и диаметра. В некоторых конвекционных печах для деструктивной гидрогенизации с целью увеличения поверхности нагрева применяют толстостенные трубы из легированной стали с ребристой насадкой из углеродистой стали.

Выбирая материал труб, нужно учитывать разность температур при передаче тепла через ряд тепловых сопротивлений. Во время эксплуатаций печи эти сопротивления не остаются постоянными и в какой-то период температура стенки трубы повышается до некоторого предела, когда дальнейшая работа может привести к аварии.

В данном примере, все сырьевые змеевики горизонтального типа. Радиантные и конвективные змеевики каждой печи, входящих в блок, 4-х поточные. Радиантные змеевики размещены вдоль фронтовых стен радиантных камер по одному потоку с каждого фронта. Направление потока снизу вверх.

Рис.4 – Змеевики печи

Трубные решетки

Трубные решетки являются опорами для труб продуктового змеевика.

Трубные решетки, омываемые дымовыми газами с температурой до 800° С, изготовляют из серого чугуна марки СЧ 21-40, а иногда из листовой стали.

Трубные решетки, которые омываются дымовыми газами с температурой до 1000° С, изготовляют из жаростойкого чугуна, а при температуре выше 1000° С их марки ЭИ-316. Толщину отливок рекомендуется принимать не менее 20 мм. Под каждую трубу в месте соприкосновения ее с решеткой подкладывают асбестовый картон толщиной 5—6 мм .

В зависимости от количества опирающихся труб трубные решетки радиантной секции делятся на двух-, трех-, четырех-, пяти- и шеститрубные. Решетки покрывают слоем термоизоляции.

Трубные подвески

Трубные подвески поддерживают радиантные трубы в пролете между трубными решетками и предотвращают их провисание.

Трубные подвески устанавливают внутри топочной камеры, где температура дымовых газов достигают 1100° С.

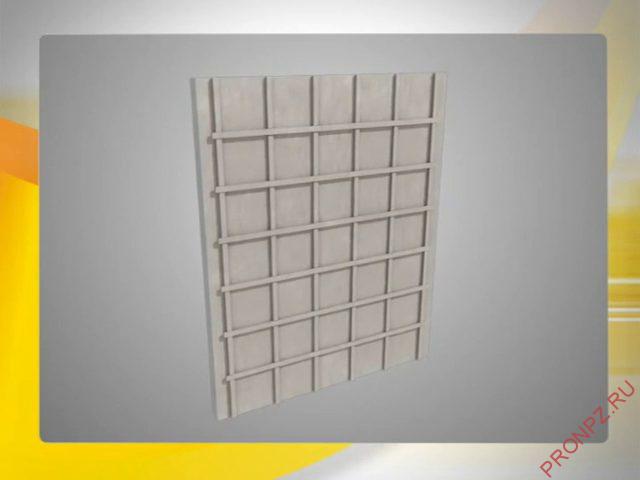

Панели

Обмуровка выполнена в форме панели. Каждая панель состоит из короба лист пяти миллиметровой усиленной ребрами жесткости с бортами заполняего легким жаростойким бетоном приготовленного из сухой смеси на высоком глиноземистом цементе с вермикулитово – керамзитовым наполнителем.

Рис.5 – Панели печи

Горелки

Короба герметично по периметру сварены между собой и с каркасом. В каждой печи установлены по 12 газомазутных горелок. На каждой основной горелке установленные сигнализаторы наличия пламени и постоянно действующая пилотная горелка.

На фронтовых стенах установлены по 12 гляделок по числу горел. С каждого торца каждой печи блока расположены двери-лазы и по одному взрывному клапану – взрывному окно.

Предохранительное окно топочной камеры – предназначено для ослабления действия силы взрыва, а также для инспекции топочной камеры. Рамы и дверцы изготовляют из серого чугуна СЧ 15-32, ось из стали марки Ст. 3.

Смотровое окно – служит для наблюдений за горелками в период эксплуатации печи и за состоянием труб радиантной секции. Материал корпуса и крышки — серый чугун СЧ 15-32, рукоятки и оси–сталь марки Ст. 3.

Шибер

Шибер служит для регулирования тяги. Материал для лопасти шибера — серый чугун СЧ 15-32.

Лестницы и площадки

Система лестниц и площадок обслуживания включает: три яруса замкнутых площадок вокруг блока печей, 5 ярусов торцевых площадок для обслуживания блоков камер конвекции и торцевых гляделок. Основные площадки соединены маршевыми лестницами.

Рис.6 – Система лестниц

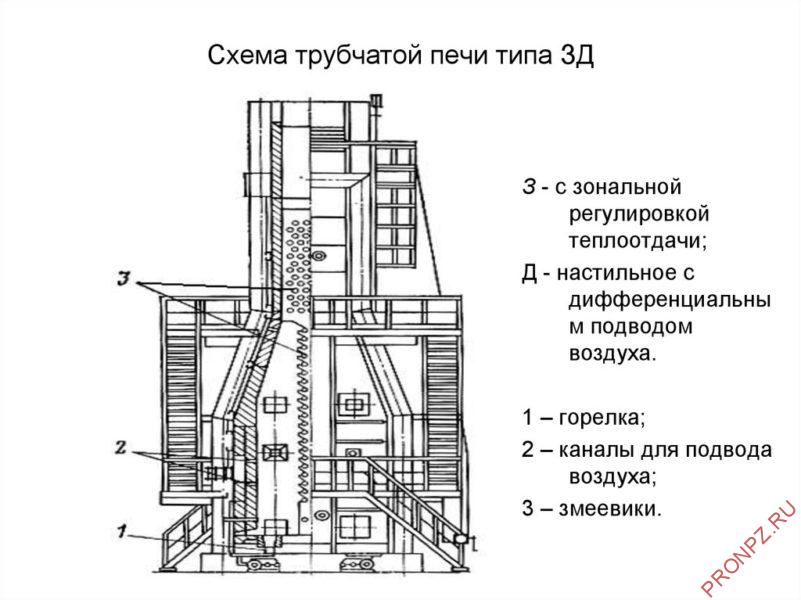

Схемы трубчатых печей

Ниже приведены распространенные схемы отечественных трубчатых печей.

Печи типа СС

Печи типа СС – секционные с горизонтально расположенным змеевиком, отдельно стоящей конвекционной камерой, встроенным воздухоподогревателем и свободного вертикально-факельного сжигания топлива. Трубный змеевик каждой секции состоит из двух или трех транспортабельных пакетов заводского изготовления. Змеевик каждой секции самонесущий и устанавливается непосредственно на поду печи.

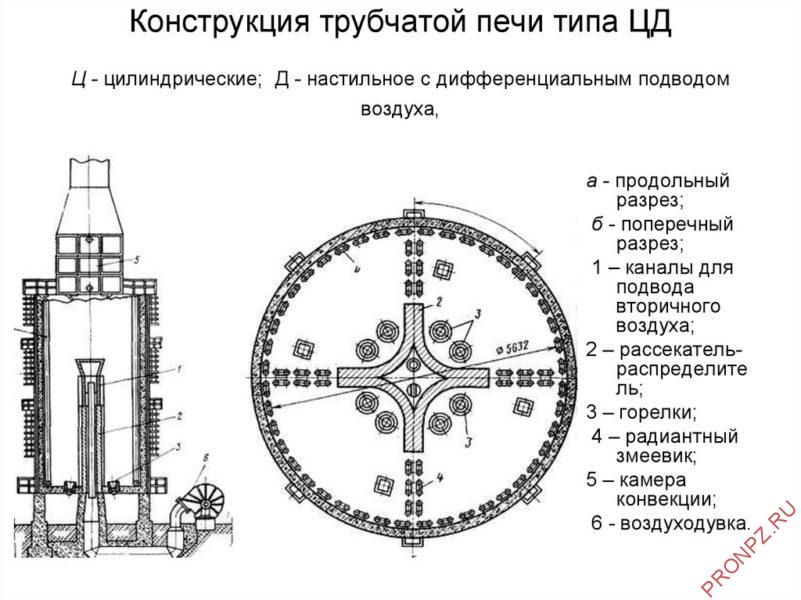

Печи типа ЦС – цилиндрические с пристенным расположением труб змеевика в одной камере радиации и свободного вертикально-факельного сжигания комбинированного топлива. Печи выполняются в двух вариантах: без камеры конвекции и с камерой конвекции (рис. XXI-12).

Цилиндрическая камера радиации установлена на столбчатом фундаменте для удобства обслуживания газовых горелок, размещенных в поду печи. Радиантный змеевик собран из вертикальных труб на приваренных калачах; в центре пода печи установлена газомазутная горелка. Змеевики упираются на под печи, вход и выход продукта осуществляется сверху.

Печь типа ЦД4

Печь типа ЦД4, продольный разрез которой показан на рис. XXI-13, является радиантно-конвекционной, у которой по оси камеры радиации имеется рассекатель-распределитель в виде пирамиды с вогнутыми гранями, представляющими собой настильные стены для факелов горелок, установленных в поду печи.

Рассекатель-распределитель разбивает камеру радиации на несколько независимых зон теплообмена (см. рис. XXI-13, их четыре) с целью возможной регулировки теплонапряженности по длине радиантного змеевика. Внутренняя полость каркаса рассекателя разбита на отдельные воздуховоды; в кладке грани рассекателя по высоте грани есть каналы прямоугольного сечения для подвода вторичного воздуха к настильному факелу каждой грани. Каждый воздуховод оснащен поворотным шибером, управляемым с площадки обслуживания.

В кладке граней рассекателя на двух ярусах по высоте граней расположены каналы прямоугольного сечения для подвода вторичного воздуха из воздуховодов к настильному факелу каждой грани. Изменяя подачу воздуха через каналы, можно регулировать степень выгорания топлива в настильном факеле, что позволяет выравнивать теплонапряженность по высоте труб в камере радиации.

Радиантный подвесной змеевик состоит из труб, расположенных у стен цилиндрической камеры. Настенные радиантные трубы размещены в один ряд и имеют одностороннее облучение, а радиальные с двусторонним облучением размещены в два ряда.

Печи типа КС

Печи типа КС – цилиндрические с кольцевой камерой конвекции, встроенным воздухоподогревателем, вертикальными трубными змеевиками в камерах радиации и конвекции и свободного вертикально-факельного сжигания топлива (рис. XXI-14). Комбинированные горелки расположены в поду печи. На стенах камеры радиации установлен одно- или двухрядный настенный трубный экран. Конвективный змеевик так же, как и воздухоподогреватель, набирают секциями и располагают в кольцевой камере конвекции, установленной соосно с цилиндрической радиантной камерой.

Печи типа КД4

Печи типа КД4 – цилиндрические четырехсекционные с кольцевой камерой конвекции, встроенным воздухоподогревателем, дифференциальным подводом воздуха по высоте факела, вертикальным расположением змеевика радиантных и конвекционных труб, настильным сжиганием

комбинированного топлива.

Печи выполняются в двух конструктивных исполнениях: с дымовой трубой, установленной на печи или стоящей отдельно.

Читайте также: