Ремонт посевных машин кратко

Обновлено: 02.07.2024

Рабочие органы почвообрабатывающих машин подвергаются в процессе эксплуатации абразивному износу и сложным деформациям.

Материал рабочих органов должен обладать высокой твердо стью и выдерживать ударные нагрузки. Степень точности допуска ется невысокая. В связи с этим износы деталей и технология их ремонта имеют свои особенности, с которыми необходимо ознако миться.

К основным неисправностям почвообрабатывающих машин от носятся износ, выкрашивание режущей части рабочих органов, де формация и трещины в элементах рам, износ подшипников, по крышки, проколы камеры колес.

После ремонта рабочие органы машины регулируют на кон трольной плите или на бетонированной площадке.

В посевных и посадочных машинах чаще всего наблюдаются дефекты сошников, высевающих (посадочных) агрегатов, семяпро водов, колес.

Ремонт дискового сошника предусматривает восстановление изношенной части диска в зоне сопряжения с вкладышем, обра ботку вкладыша до ремонтного размера, правку диска, сборку и приклепку крышки к диску, заточку лезвия диска, окончательную сборку сошника и его окраску.

Длительная и высокопроизводительная работа почвообрабаты вающих, посевных и посадочных машин достигается своевремен ным и качественным проведением планово-предупредительных ме роприятий. Планово-предупредительная система включает эксплуа тационную обкатку, техническое обслуживание, технический ос мотр, ремонт и хранение машин.

Какова технология восстановления деталей корпуса плуга?

Как устраняются износы рабочих органов у борон, диско вых лущильников?

Какова технология ремонта рабочих органов культиватора?

Какова технология ремонта высевающего аппарата зерновой сеялки СЗ?

Какова технология восстановления деталей рабочих органов картофелесажалки?

Тема 2.19. Ремонт зерноуборочных, свеклоуборочных, силосоуборочных, картофелеуборочных комбайнов и машин

технологию ремонта сборочных единиц и деталей жаток зер ноуборочных и силосоуборочных комбайнов, молотильных аппара тов, сепарирующих устройств;

технологию статической и динамической балансировки бара бана;

общие требования к сборке, проведению регулировочных ра бот зерноуборочных, свеклоуборочных, силосоуборочных, картофе леуборочных комбайнов и машин;

технологию подготовки и обкатки комбайнов;

Методические указания

Особенностью уборочных машин является то, что они исполь зуются короткий период, но весьма интенсивно, поэтому к качест ву ремонта их сборочных единиц должны предъявляться повышен ные требования.

Изучите технологию ремонта сборочных единиц и деталей транспортирующих, молотильных и сепарирующих устройств.

Уясните, что от тщательной балансировки молотильного и из мельчающих барабанов зависит длительность работы машин без аварийных ситуаций.

Причины возникновения дефектов режущих аппаратов и как их устраняют?

Технология балансировки молотильных барабанов.

Назовите основные неисправности картофелеуборочного (свеклоуборочного) комбайна. Какова технология их ремонта?

Какова технология ремонта втулочно-роликовых цепей?

Какова технология обкатки зерноуборочного комбайна?

способы устранения неисправностей;

особенности технологии ремонта и испытания оборудования животноводческих ферм;

Методические указания

Как затачивают лезвия ножей режущих аппаратов?

Какие неисправности возникают у центробежных насосов и как их устранить?

Какие неисправности возникают у вакуум-насосов и как их устранить?

Перечень лабораторно- практических работ.

Практическая работа 1.Ремонт блоков и гильз. Расточка и хонингование цилиндров блока, гильз.

Практическая работа 2.Ремонт деталей механизма газораспределения..Восстановление гнезда седла клапана. Притирка клапанов .

Практическая работа 3. Ремонт и испытание на стенде КИ-921М дизельной топливной аппаратуры двигателя.

Рекомендуемая литература.

Л 1. Ульман И.Е., Игнатьев Г.С.. Борисенко В.А. и др. Техническое обслуживание и ремонт машин. М. Агропромиздат, 1990.

Л 2. Власов В.М. Техническое обслуживание и ремонт автомобилей. М.АСАДЕМА, 2004.

Л 3. Епифанов Л.И., Епифанова Е.А. Техническое обслуживание и ремонт автомобилей. М.Форум-Инфра,2002.

Л 4. Бельских В.И.. Диагностирование и обслуживание сельскохозяйственной техники.

Ремонт высевающих аппаратов зерновых рядковых сеялок.

При ремонте высевающих аппаратов зерновых сеялок необходимо обращать особое внимание на чистоту поверхностей деталей и не оставлять на них заусенцев, острых ребер, которые могут повредить семенной материал.

Характерные износы: у литых коробок высевающих аппаратов изнашивается стенка в месте соприкосновения с вращающейся розеткой. При полном износе стенки розетка выходит из своего гнезда; у штампованных коробок изнашиваются фланцы, удерживающие розетки катушек, а также торцы катушек. Кроме того, у сеялок выходят из строя ленточные семяпроводы вследствие коррозии и деформации.

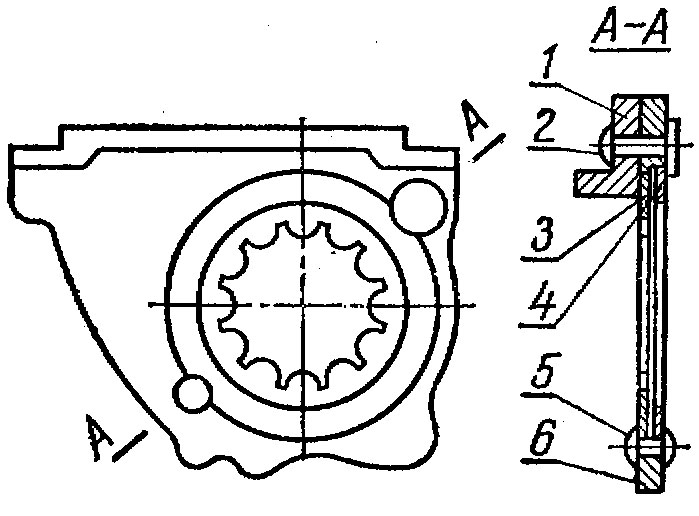

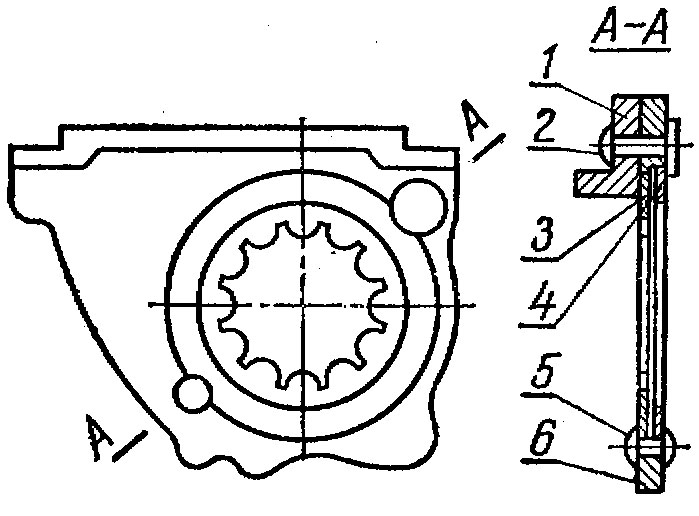

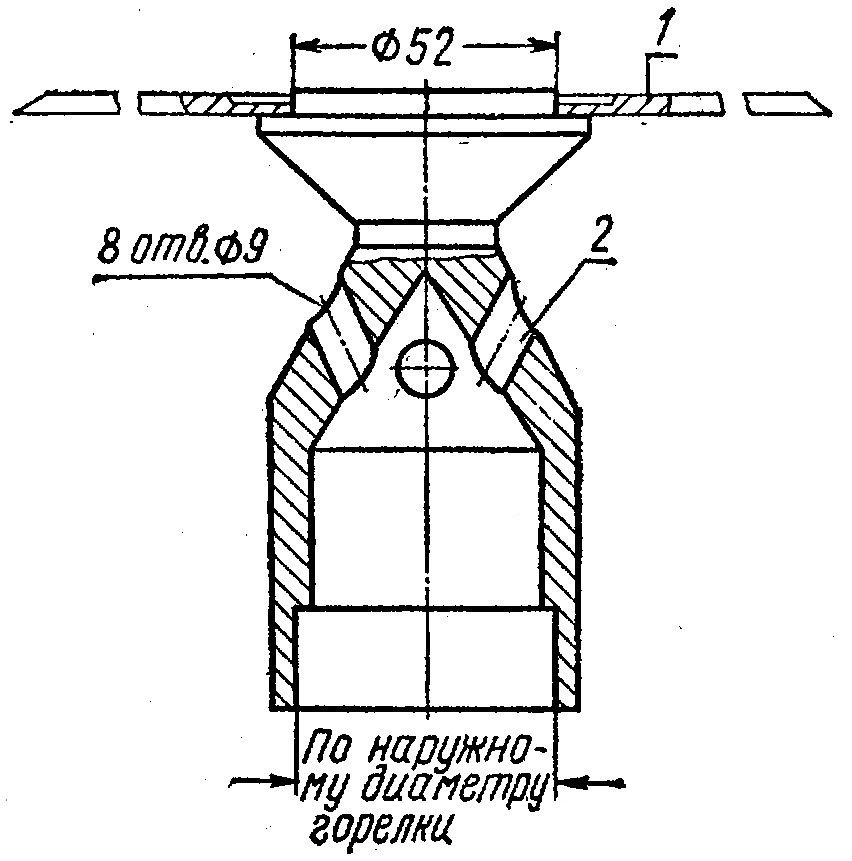

Восстановление литых коробок. В изношенной стенке растачивают отверстие и в него запрессовывают шайбу из листовой стали (рис. 11), обеспечивая при этом минимальный торцовый зазор между розеткой и шайбой. Шайбу, кроме того, крепят двумя заклепками.

| Рис. 11.– Восстановление стенки чугунной коробки высевающего аппарата: 1 – коробка; 2 – специальная заклепка; 3 – розетка; 4 – шайба; 5 – заклепка; 6 – стенка чугунной коробки. |

Восстановление штампованных коробок. Новые фланцы изготовляют из листовой стали путем штамповки или развальцовки заготовки.

Изношенные торцы катушек и муфт зачищают так, чтобы они плотно прилегали один к другому.

Восстановление семяпроводов. Небольшое смятие витков выправляют деревянным молотком на круглой оправке. Растянутые семяпроводы восстанавливают термической обработкой или повторной навивкой.

В первом случае спирально-ленточный семяпровод сжимают до нормальной длины и фиксируют его в этом положении двумя отрезками проволоки. Нагретые до температуры 850° С, семяпроводы в вертикальном положении опускают на 1 … 2 с в теплую воду. Вынув их изводы и охладив до температуры 220 … 230° С, снова погружают в воду до полного охлаждения.

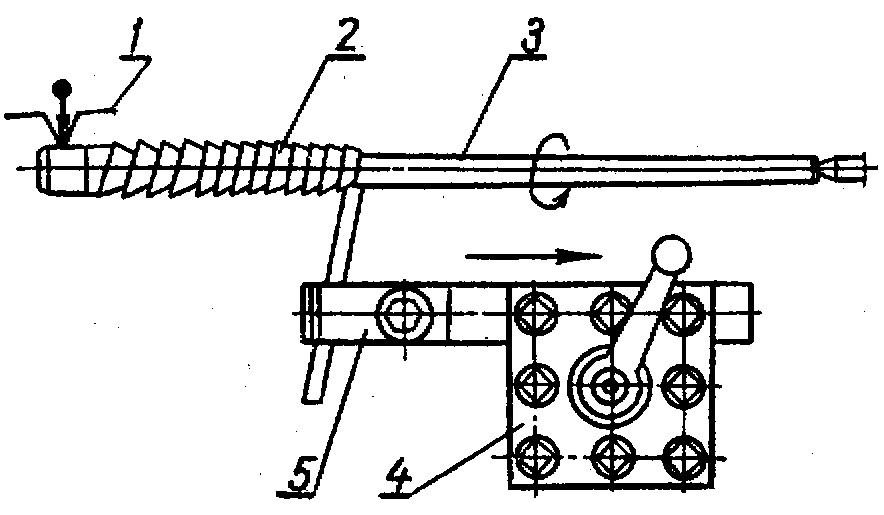

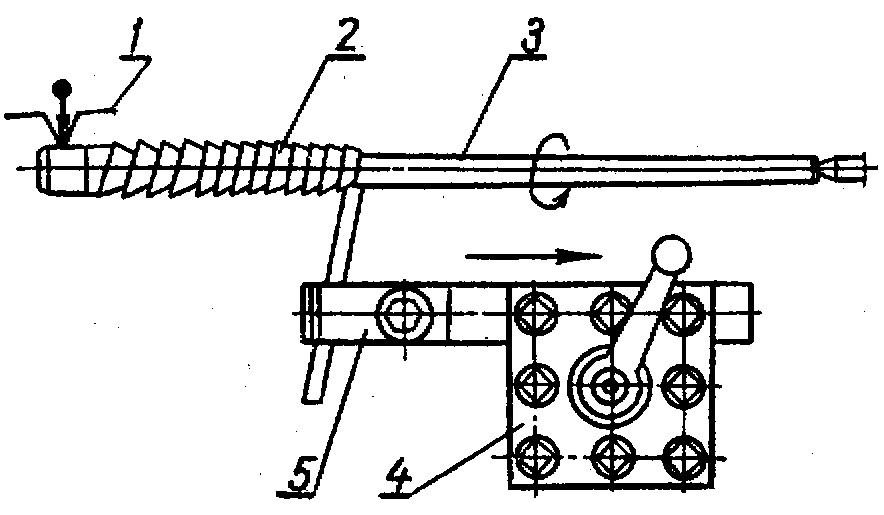

При восстановлении спирально-ленточного семяпровода навивкой его сначала полностью развивают при помощи специальной оправки и клещей на токарном станке (рис.12). При навивке для натяжения и одновременно правки ленту пропускают между прижатыми одна к другой деревянной и стальной пластинами, закрепленными на суппорте станка.

| Рис. 12.– Восстановление спирально-ленточных семяпроводов повторной навивкой: 1 – патрон токарного станка; 2 – семяпровод; 3 – оправка; 4 – суппорт; 5 – направляющее устройство. |

4.9. Ремонт дисковых сошников.

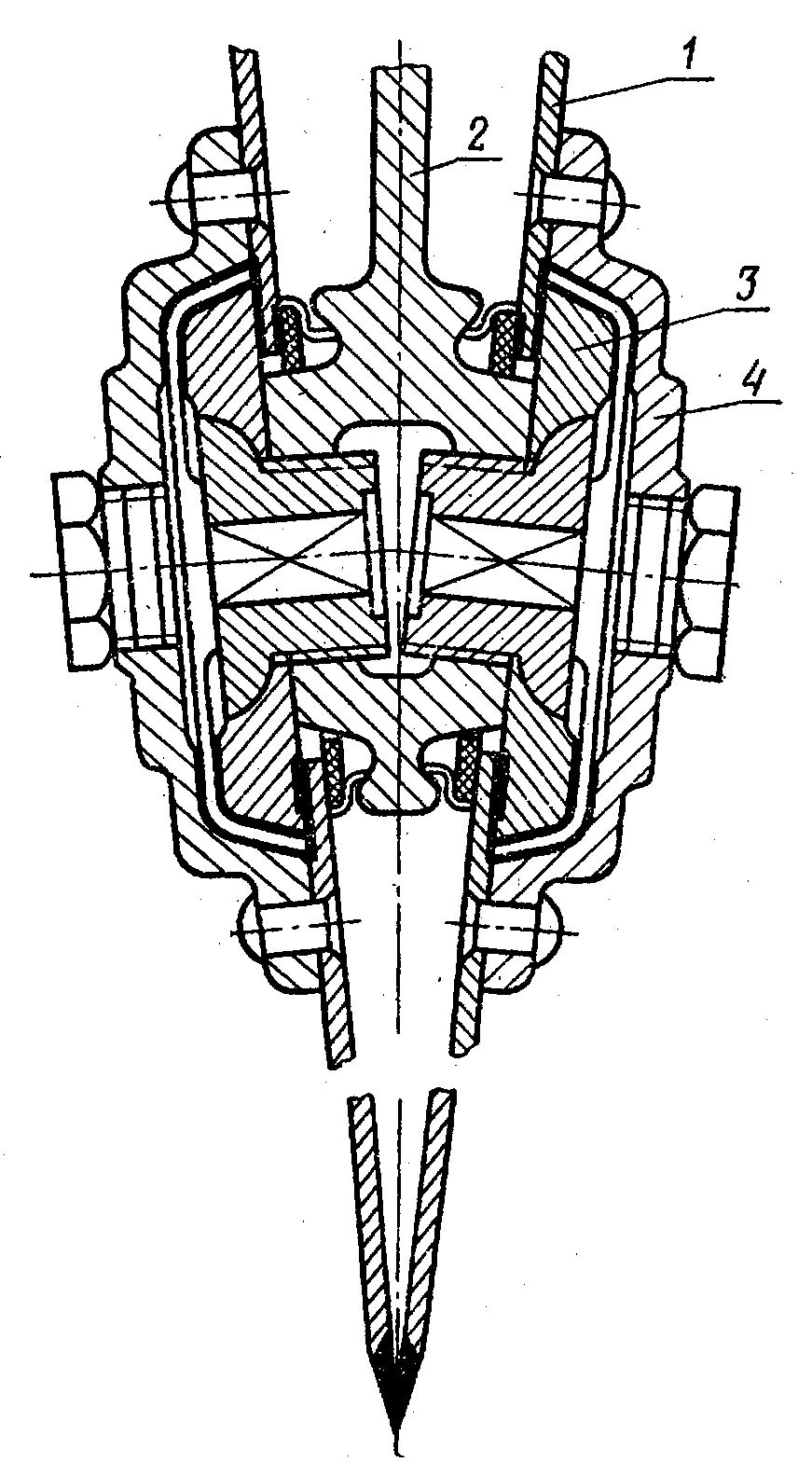

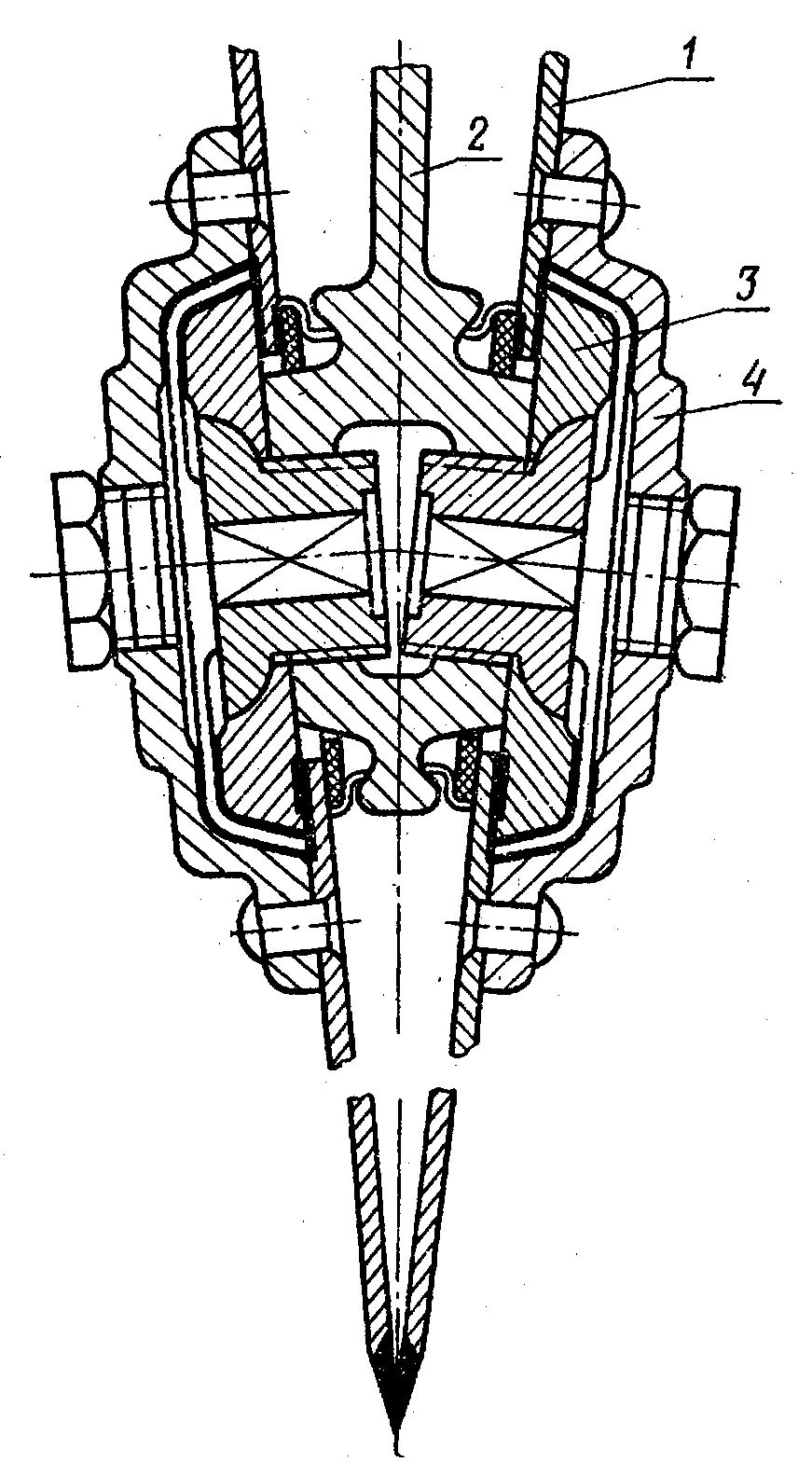

Места износа дисковых сошников указаны на рисунке 13.

Характерные дефекты, дисков: коробление, затупление лезвия, появление на них зазубрин и неравномерный износ лезвия по окружности. У дисков изнашивается внутренняя поверхность со стороны вкладыша, в результате чего увеличивается зазор между диском и вкладышем.

Восстановление дисков. Покоробившиеся диски выправляют рихтовкой на плите.

| Рис. 13.– Характерные места износов дисковых сошников: 1 – диск; 2 – корпус; 3 – вкладыш; 4 – крышка. |

В случае затупления лезвия диски затачивают комбинированным резцом на токарном станке со стороны крышки, аналогично дисковым ножам плугов. Диски устанавливаются на круглый хвостовик планшайбы и поджимаются центром задней бабки через трубчатую наставку. Угол заточки – 18° (рис. 14).

Рис. 14. – Приспособление для заточки сферических дисков:

1 – оправка; 2 – планшайба; 3 – диск; 4 – резец.

Диаметр дисков после заточки должен быть не менее 320 мм. Диски меньшего диаметра после установки на корпус сошника не соприкасаются один с другим. Вследствие этого высеваемые семена ложатся на сухую почву, которая попадает до высева в зазор между дисками. При увеличении зазора ухудшается также равномерность глубины заделки семян.

Износ в сопряжении вкладыш – диск компенсируют установкой между ними капроновой прокладки толщиной 2 мм. Вкладыш шлифуют с двух сторон до толщины . Между крышкой диска и вкладышем при сборке устанавливают дистанционную капроновую шайбу толщиной 1 … 2 мм, в зависимости от значения износа. Капроновая прокладка крепится к диску заклепками вместе с крышкой.

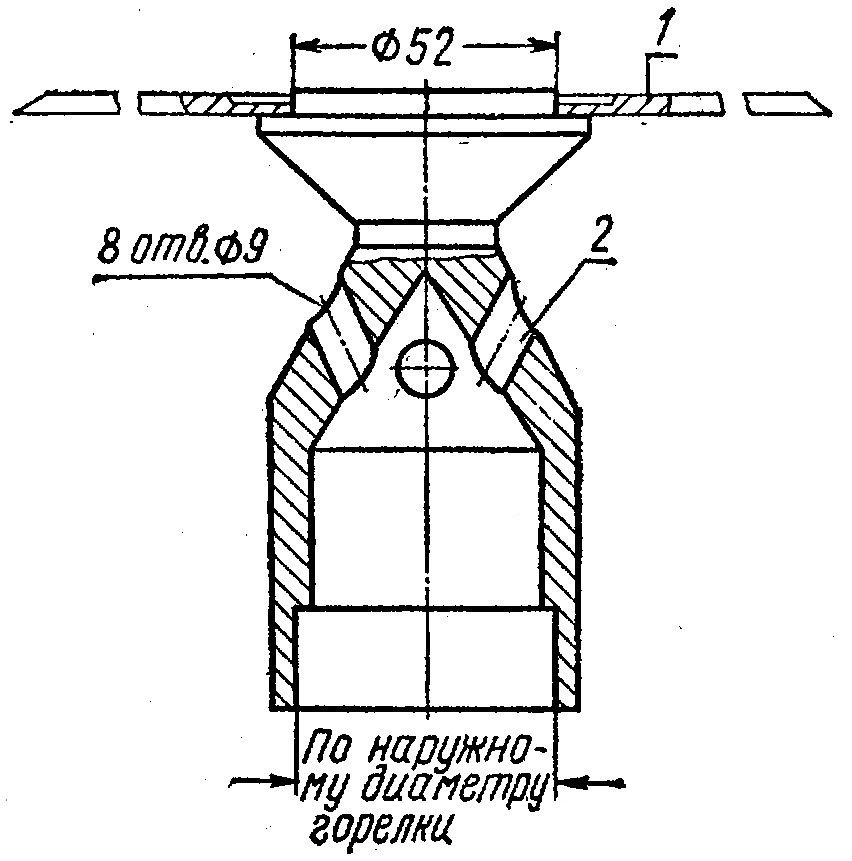

Можно восстанавливать диски наплавкой капрона. Для этого зачищают наждачным кругом изношенную поверхность диска, обезжиривают ее ацетоном и нагревают диск до температуры 240 … 250° С над специальной насадкой (рис. 15).

| Рис. 15– Насадка к горелке паяльной лампы: 1 – диск сеялки; 2 – отверстие для прохода пламени. |

Насадку устанавливают на горелку паяльной лампы с вертикальным направлением пламени. Места износа диска засыпают слоем капрона в виде гранул. После их расплавления диск переносят на основание штампа и гладилкой выравнивают слой капрона. Рабочую поверхность гладилки во избежание прилипания капрона предварительно смазывают тонким слоем смазки УС. Вкладыши в этом случае заменяют новыми.

Сварка корпусов. Поломанные корпуса сошников, изготовленные из серого чугуна, сваривают газовой или электродуговой сваркой.

4.10. Контрольные вопросы

1. Какие детали плуга подвергаются наибольшему износу?

2. К каким последствиям приводит износ лезвия лемеха?

3. Какая сущность технологии изготовления самозатачивающегося лемеха?

4. Последовательность закалки и последующей проверки лемеха.

5 Дефекты отвалов и способы их устранения.

7. Дефекты лап культиваторов и способы их восстановления.

8. В чем заключается ремонт корпуса дискового сошника?

9. Какие требования предъявляются к деталям высевающего аппарата?

10. Как восстанавливаются корпусные детали высеивающих аппаратов?

Лабораторная работа № 6 – ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ МАШИН ЛЕСНОГО КОМПЛЕКСА НАПЛАВКОЙ ПОД СЛОЕМ ФЛЮСА

1.1. Ознакомиться со станком для наплавки под слоем флюса УД.209.

2.2. Составить схему и дать краткую технологию наплавки деталей.

1.3. Произвести расчет режимов наплавки, наплавить детали под слоем флюса, построить графики.

1.4. Определить качество наплавки: наличие пор, трещин и твердость наплавленного металла.

1.5. Изучить влияние наплавочной проволоки СВ-0,8, ЗОХГСА, 65Г, ОВС на твердость наплавленной поверхности. Получить практические навыки выполнения наплавочных работ.

1.6. Составить отчет.

2. Оборудование рабочего места

Рабочее место наплавки изношенных поверхностей деталей под слоем флюса состоит из наплавочной установки УД. 209-01000; сварочного преобразователя ПСО-300; токопроводов; ящиков для флюса и шлака; деталей, подлежащих наплавке; проволоки электродной, щитка сварщика, щетки металлической, молотка слесарного, рукавиц брезентовых, твердомера ТК-2, штангенциркуля и микроскопа.

3. Техника безопасности при выполнении лабораторной работы

3.1. Наплавочные операции характеризуются повышенной опасностью из-за наличия электрического тока и расплавленного металла, поэтому установку для наплавки металла под слоем флюса включать только в присутствии преподавателя или учебного мастера.

3.2. При включении станка предупредить окружающих.

3.3. При наплавке касаться чем-либо обрабатываемой детали запрещается.

3.4. Запрещается работа с неисправной местной вытяжкой или без нее.

3.5. При обнаружении любой неисправности следует прекратить работу и сообщить преподавателю или учебному мастеру.

4. Описание устройства установки

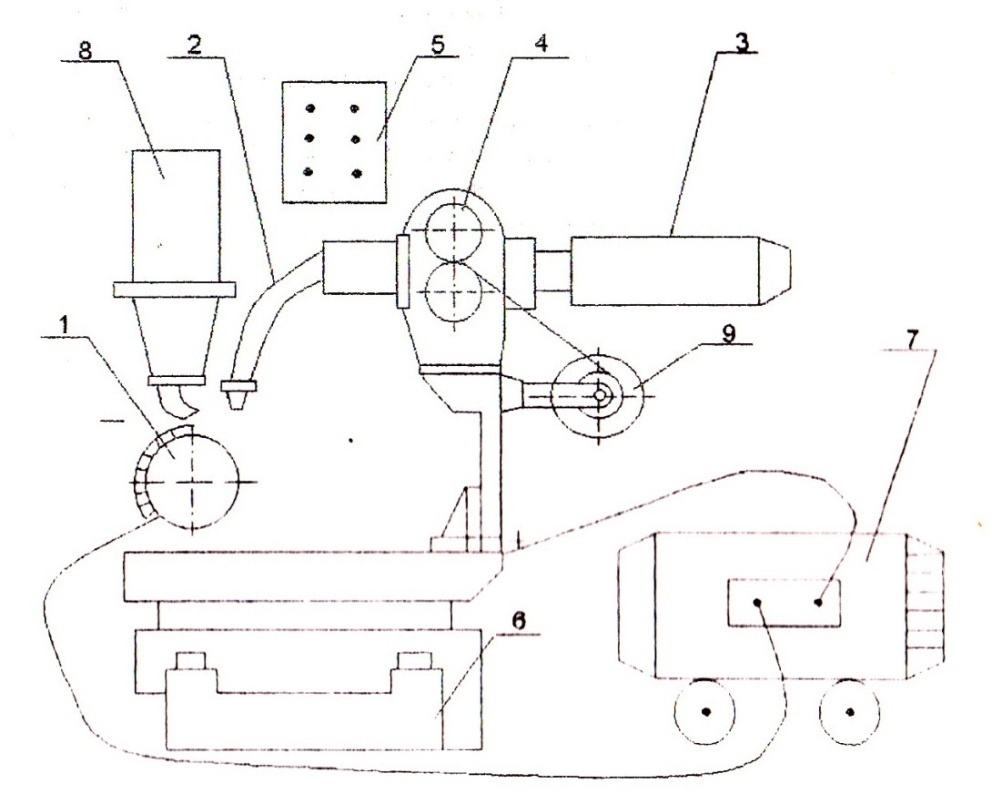

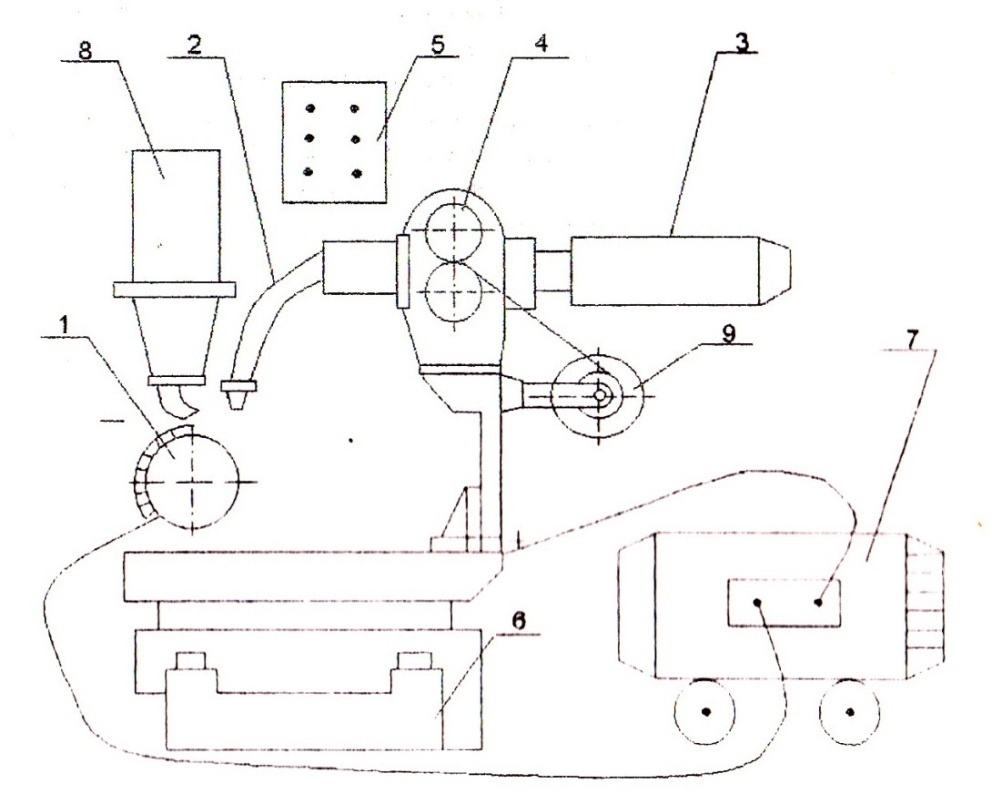

Рис. 1. Схема установки для наплавки под слоем флюса:

1 – наплавляемая деталь, 2 – мундштук, 3 – электродвигатель

5. Технология наплавки

Технологический процесс восстановления деталей под слоем флюса включает в себя подготовку деталей, процесс наплавки и обработку наплавленной поверхности.

Подготовка изношенных деталей перед наплавкой состоит из очистки от грязи, масла, краски, ржавчины и др. Поверхности деталей, имеющие трещины, следы износа или старую наплавку протачивают до появления основного металла. Отверстия, канавки, пазы на направляемых поверхностях заделывают медными угольными или графитовыми вставками.

Наплавка производится электродной проволокой диаметром 1,2 … 2 мм на постоянном токе обратной полярности. Марка проволоки выбирается в зависимости от марки стали, из которой изготовлена деталь, и необходимой твердости наплавленного металла. При наплавке используется электродная проволока марки: СВ-0,8, 10Г2, ЭП-681, 30 ХГСА и др. и флюс АН-348А или ОСЦ-46.

Режимы наплавки деталей диаметром от 50 до 500 мм представлены в таблице 1.

Указанные режимы ориентировочны. Точные режимы проверяются пробной наплавкой.

Ремонт высевающих аппаратов зерновых рядковых сеялок.

При ремонте высевающих аппаратов зерновых сеялок необходимо обращать особое внимание на чистоту поверхностей деталей и не оставлять на них заусенцев, острых ребер, которые могут повредить семенной материал.

Характерные износы: у литых коробок высевающих аппаратов изнашивается стенка в месте соприкосновения с вращающейся розеткой. При полном износе стенки розетка выходит из своего гнезда; у штампованных коробок изнашиваются фланцы, удерживающие розетки катушек, а также торцы катушек. Кроме того, у сеялок выходят из строя ленточные семяпроводы вследствие коррозии и деформации.

Восстановление литых коробок. В изношенной стенке растачивают отверстие и в него запрессовывают шайбу из листовой стали (рис. 11), обеспечивая при этом минимальный торцовый зазор между розеткой и шайбой. Шайбу, кроме того, крепят двумя заклепками.

| Рис. 11.– Восстановление стенки чугунной коробки высевающего аппарата: 1 – коробка; 2 – специальная заклепка; 3 – розетка; 4 – шайба; 5 – заклепка; 6 – стенка чугунной коробки. |

Восстановление штампованных коробок. Новые фланцы изготовляют из листовой стали путем штамповки или развальцовки заготовки.

Изношенные торцы катушек и муфт зачищают так, чтобы они плотно прилегали один к другому.

Восстановление семяпроводов. Небольшое смятие витков выправляют деревянным молотком на круглой оправке. Растянутые семяпроводы восстанавливают термической обработкой или повторной навивкой.

В первом случае спирально-ленточный семяпровод сжимают до нормальной длины и фиксируют его в этом положении двумя отрезками проволоки. Нагретые до температуры 850° С, семяпроводы в вертикальном положении опускают на 1 … 2 с в теплую воду. Вынув их изводы и охладив до температуры 220 … 230° С, снова погружают в воду до полного охлаждения.

При восстановлении спирально-ленточного семяпровода навивкой его сначала полностью развивают при помощи специальной оправки и клещей на токарном станке (рис.12). При навивке для натяжения и одновременно правки ленту пропускают между прижатыми одна к другой деревянной и стальной пластинами, закрепленными на суппорте станка.

| Рис. 12.– Восстановление спирально-ленточных семяпроводов повторной навивкой: 1 – патрон токарного станка; 2 – семяпровод; 3 – оправка; 4 – суппорт; 5 – направляющее устройство. |

4.9. Ремонт дисковых сошников.

Места износа дисковых сошников указаны на рисунке 13.

Характерные дефекты, дисков: коробление, затупление лезвия, появление на них зазубрин и неравномерный износ лезвия по окружности. У дисков изнашивается внутренняя поверхность со стороны вкладыша, в результате чего увеличивается зазор между диском и вкладышем.

Восстановление дисков. Покоробившиеся диски выправляют рихтовкой на плите.

| Рис. 13.– Характерные места износов дисковых сошников: 1 – диск; 2 – корпус; 3 – вкладыш; 4 – крышка. |

В случае затупления лезвия диски затачивают комбинированным резцом на токарном станке со стороны крышки, аналогично дисковым ножам плугов. Диски устанавливаются на круглый хвостовик планшайбы и поджимаются центром задней бабки через трубчатую наставку. Угол заточки – 18° (рис. 14).

Рис. 14. – Приспособление для заточки сферических дисков:

1 – оправка; 2 – планшайба; 3 – диск; 4 – резец.

Диаметр дисков после заточки должен быть не менее 320 мм. Диски меньшего диаметра после установки на корпус сошника не соприкасаются один с другим. Вследствие этого высеваемые семена ложатся на сухую почву, которая попадает до высева в зазор между дисками. При увеличении зазора ухудшается также равномерность глубины заделки семян.

Износ в сопряжении вкладыш – диск компенсируют установкой между ними капроновой прокладки толщиной 2 мм. Вкладыш шлифуют с двух сторон до толщины . Между крышкой диска и вкладышем при сборке устанавливают дистанционную капроновую шайбу толщиной 1 … 2 мм, в зависимости от значения износа. Капроновая прокладка крепится к диску заклепками вместе с крышкой.

Можно восстанавливать диски наплавкой капрона. Для этого зачищают наждачным кругом изношенную поверхность диска, обезжиривают ее ацетоном и нагревают диск до температуры 240 … 250° С над специальной насадкой (рис. 15).

| Рис. 15– Насадка к горелке паяльной лампы: 1 – диск сеялки; 2 – отверстие для прохода пламени. |

Насадку устанавливают на горелку паяльной лампы с вертикальным направлением пламени. Места износа диска засыпают слоем капрона в виде гранул. После их расплавления диск переносят на основание штампа и гладилкой выравнивают слой капрона. Рабочую поверхность гладилки во избежание прилипания капрона предварительно смазывают тонким слоем смазки УС. Вкладыши в этом случае заменяют новыми.

Сварка корпусов. Поломанные корпуса сошников, изготовленные из серого чугуна, сваривают газовой или электродуговой сваркой.

4.10. Контрольные вопросы

1. Какие детали плуга подвергаются наибольшему износу?

2. К каким последствиям приводит износ лезвия лемеха?

3. Какая сущность технологии изготовления самозатачивающегося лемеха?

4. Последовательность закалки и последующей проверки лемеха.

5 Дефекты отвалов и способы их устранения.

7. Дефекты лап культиваторов и способы их восстановления.

8. В чем заключается ремонт корпуса дискового сошника?

9. Какие требования предъявляются к деталям высевающего аппарата?

10. Как восстанавливаются корпусные детали высеивающих аппаратов?

Лабораторная работа № 6 – ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ МАШИН ЛЕСНОГО КОМПЛЕКСА НАПЛАВКОЙ ПОД СЛОЕМ ФЛЮСА

1.1. Ознакомиться со станком для наплавки под слоем флюса УД.209.

2.2. Составить схему и дать краткую технологию наплавки деталей.

1.3. Произвести расчет режимов наплавки, наплавить детали под слоем флюса, построить графики.

1.4. Определить качество наплавки: наличие пор, трещин и твердость наплавленного металла.

1.5. Изучить влияние наплавочной проволоки СВ-0,8, ЗОХГСА, 65Г, ОВС на твердость наплавленной поверхности. Получить практические навыки выполнения наплавочных работ.

1.6. Составить отчет.

2. Оборудование рабочего места

Рабочее место наплавки изношенных поверхностей деталей под слоем флюса состоит из наплавочной установки УД. 209-01000; сварочного преобразователя ПСО-300; токопроводов; ящиков для флюса и шлака; деталей, подлежащих наплавке; проволоки электродной, щитка сварщика, щетки металлической, молотка слесарного, рукавиц брезентовых, твердомера ТК-2, штангенциркуля и микроскопа.

3. Техника безопасности при выполнении лабораторной работы

3.1. Наплавочные операции характеризуются повышенной опасностью из-за наличия электрического тока и расплавленного металла, поэтому установку для наплавки металла под слоем флюса включать только в присутствии преподавателя или учебного мастера.

3.2. При включении станка предупредить окружающих.

3.3. При наплавке касаться чем-либо обрабатываемой детали запрещается.

3.4. Запрещается работа с неисправной местной вытяжкой или без нее.

3.5. При обнаружении любой неисправности следует прекратить работу и сообщить преподавателю или учебному мастеру.

4. Описание устройства установки

Рис. 1. Схема установки для наплавки под слоем флюса:

1 – наплавляемая деталь, 2 – мундштук, 3 – электродвигатель

5. Технология наплавки

Технологический процесс восстановления деталей под слоем флюса включает в себя подготовку деталей, процесс наплавки и обработку наплавленной поверхности.

Подготовка изношенных деталей перед наплавкой состоит из очистки от грязи, масла, краски, ржавчины и др. Поверхности деталей, имеющие трещины, следы износа или старую наплавку протачивают до появления основного металла. Отверстия, канавки, пазы на направляемых поверхностях заделывают медными угольными или графитовыми вставками.

Наплавка производится электродной проволокой диаметром 1,2 … 2 мм на постоянном токе обратной полярности. Марка проволоки выбирается в зависимости от марки стали, из которой изготовлена деталь, и необходимой твердости наплавленного металла. При наплавке используется электродная проволока марки: СВ-0,8, 10Г2, ЭП-681, 30 ХГСА и др. и флюс АН-348А или ОСЦ-46.

Режимы наплавки деталей диаметром от 50 до 500 мм представлены в таблице 1.

Указанные режимы ориентировочны. Точные режимы проверяются пробной наплавкой.

К основным дефектам катушечных высевающих аппаратов относятся: износ накладки, розетки и боковины, прогиб вала, выкраивание рифов (ребер) катушек. Катушки с изношенными ребрами заменяют. При износе накладки 2 (рис. 160) аппарат разбирают, срубая или срезая заклепки, накладку заменяют. Накладку восстанавливают наплавкой в среде углекислого газа и обрабатывают до толщины 2,5 мм. Так же можно восстановить розетку и боковину 1 Аппарата при их толщине не менее 1 мм или изготовить их штамповкой из листовой стали толщиной 2 . 3 мм. Катушка и муфты должны легко перемещаться рычагом регулятора высева, а валы свободно вращаться. Зазоры между розеткой и катушкой, муфтой и отверстием корпуса допускаются не более 1 мм.

Высевающие Аппараты Сеялок СЗ-3,6, СЗГ-3,6, СЗЛ-3,6. Просвет между краем клапана и ребрами катушки в верхнем положении клапана составляет 6…8 мм, в среднем — 12 . 15, в нижнем — 18 . 21 мм. Зазор между клапаном и соприкасающимися с ним стенками коробки не должен превышать 1 мм.

Высевающие аппараты сеялок СЗУ-3,6, СЗТ-3,6. Просвет между нижним порогом и ребрами катушки в рабочем положении должен составлять 7 . 8 мм со стороны розетки и 13 . 14 мм со стороны муфты. Неравномерность высева отдельными высевающими аппаратами не должна превышать ±5% при прокручивании на стенде в течение 10 мин при частоте вращения ходовых колес 20 мин1.

Высевающие Аппараты Сеялок СКНК-6 и СКНК-8. Износы в соединениях показаны на рисунке 161. Сильно изнашиваются также рабочие поверхности зуба-отражателя и зуба-выталкивателя. При зазоре более 1,2 мм между кронштейном и шестерней и опорными поверхностями дна и диска внутренние поверхности восстанавливают постановкой втулки или выстиланием ленты, а наружные — постановкой кольца. Шестерни выбраковывают при износе зубьев до заострения. Изношенные оси зуба-отражателя и зуба-выталкивателя заменяют, изготавливая их из проволоки, а дефектные поверхности этих деталей восстанавливают газовой наплавкой чугуном или электродом ЦЧ-4 и обрабатывают абразивным кругом. У высевного диска вследствие трения о дно высевающего аппарата заостряются кромки отверстий, что может привести к дроблению семян. Кромки высевных отверстий притупляют напильником до закругления радиусом 1,5 мм

Картофелесажалки. Возможны следующие дефекты: износ поверхности крыльев сошника, погнутость дна и трещины сварных швов, износ осей ротора, погнутость и разрывы лопастей, отламывание их от ступиц, износ нижней передней части сошника.

Ремонт сошников

При изгибе грядили выправляют на наковальне, предварительно разогрев до температуры 900…950 °С. Стенки сошников со сквозным износом наплавляют электродами Т-590, Т-620. Носок сошника при износе на 8 . 10 мм оттягивают кузнечным способом и наплавляют сормайтом № 1. При этом носок нагревают до 1000 °С и наплавляют на его рабочую поверхность газовым пламенем слой сормайта толщиной 1 мм и шириной 15…20 мм. После этого на обдирочно-шлифовальном станке затачивают с тыльной стороны переднюю кромку лезвия под углом 25…30° до толщины 1 ± 0,2 мм.

Сошники со сквозными износами восстанавливают приваркой накладки толщиной 4 мм из отходов рессорной стали, старыхлемехов, дисков. Накладку приваривают внахлестку электродом типа Э42.

Измятые лопасти ротора рихтуют, разрывы и места отрывов лопастей от ступицы заваривают газовой сваркой стальными прутками. Отверстия в ступице ротора при зазоре более 1,0 мм развертывают под ось увеличенного диаметра.

Спирально-ленточные семяпроводы. Дефекты— смятые, растянутые и поломанные витки. Их правят на конусной стальной оправке деревянным молотком. Растянутые семяпроводы сжимают до нормальной длины, фиксируют ее с помощью проволочных крючков, нагревают до 850 °С, затем в вертикальном положении опускают на 1 . 2 с в воду, подогретую до 50 °С, и проводят само пуск охлаждением на воздухе до 200…230 °С и далее в воде. При растягивании семяпроводов усилием до 40 Н не должно быть остаточной деформации витков. Дефектные семяпроводы из прорезиненной ткани заменяют. Для проверки качества семяпровода его скручивают на 360° и сгибают пополам. Исправный семяпровод после снятия нагрузки должен вернуться в исходное положение без следов деформации. Мундштуки семяпроводов с разрывами выбраковывают и изготавливают новые из листового железа толщиной 1,0 мм.

В режущем аппарате затупляются и выкрашиваются лезвия сегментов ножа и вкладыши пальцев; изнашиваются поверхность отверстия головки шатуна, зубья щечек головки шатуна и установочных реек, посадочные места шарнира крепления коромысла-; изгибаются уголки пальцевого бруса, изгибаются и скручиваются пальцы и перекашиваются секции.

При разрушении сегментов ножей на участке более 5 мм сегменты заменяют, используя стенд или приспособление для ремонта режущих аппаратов. На стенде нож подают с рамы правых секций в штамп пресса, где пуансонами удаляют? заклепки изношенных сегментов, отсоединяя их от спинки ножа. На раме левых секций проверяют прямолинейность и правят спинку ножа. Отклонение от плоскостей допускается не более 1 мм на длине ножа 1 м. Заменив блок в штампе, приклепывают новые сегменты. В собранном режущем аппарате нож должен передвигаться от усилия руки легко, без заеданий. В крайних положениях ножа оси сегментов должны совпадать с осями пальцев с точностью до 5 мм (в силосоуборочном комбайне до 3 мм). При необходимости регулировка достигается изменением длины шатуна. Сегменты свободно прилегают к вкладышам пальцев при зазоре возле носка сегмента до 0,5 мм и у основания — 1,5 мм. Отклонение от плоскостности вкладышей пальцев допускается не более 0,6 мм. Проверяют это расстояние щупом, замеряя зазор между вкладышами и линейкой, устанавливаемой поочередно на три ряда расположением вкладыша.

Ремонт мотовило.

В процессе эксплуатации изнашиваются подшипники и шейки цапф трубы, труба прогибается, появляются трещины в сварных швах крепления дисков лучей и др.

Подшипники, изношенные до зазора более 2 мм, заменяют новыми или изготовленными из древесины твердых пород. При износе шейки цапф трубы до диаметра менее 29,2 мм цапфы отсоединяют от трубы, наплавляют вибродуговой наплавкой и протачивают на нормальный размер. Поломанные деревянные лопасти мотовила заменяют новыми из сухой сосны или делают составными с накладками. Для разборки и сборки мотовила используют подставки, на которые его устанавливают цапфами трубы в призмы-зажимы. Труба мотовила должна быть параллельна пальцевому брусу с отклонением не более 10 мм на всей длине. Трубы грабли мотовила не должны прогибаться более чем на 5 мм (устраняют натяжением растяжек).Осевое перемещение ведомого диска верхнего шкива вариатора частоты вращения мотовила допускается не более 0,5 мм

Ремонт молотильного аппарата.

Допускается износ бичей барабанов до высоты не менее 6 мм. Бичи должны плотно прилегать к подбичникам (зазор не более 1 мм). Забоины и заусеницы на рифах не допускаются. Бичи не восстанавливают.

Молотильный барабан ремонтируют на стенде, позволяющем с помощью пневмоцилиндра 10 И зажима 12 Закрепить головки болтов крепления бичей при отвертывании гаек.

Бичи с правым и левым наклоном рифов устанавливают на барабан поочередно пологой стороной рифа по ходу вращения. Радиальное биение Барабана Не должно превышать 1 мм, торце - вое — 2 мм.

Стенд для ремонта молотильных барабанов:

/—рама;2— шток; 3 — Пневмоцилиндр; 4 — клинья; 5 — м еханизм подъема и опускания; 5 — толкатели; 7 — ложементы; 8 — ограничительные упоры с роликами; 9 — Держатель; 10 — Стойка; 11, 13 и 14 — Краны управления; 12 — Пневмозажим; 15 И 16 — установочные линейки; 17 — тележка; 13 — гидропресс; 19 — рычаг; 20 — пневмо-гидроусилитель

Перекос бичей при проверке относительно линеек 15 И 16 Допускается не более 10 мм на длине бича.

Для прокручивания вал барабана поднимают на роликовый механизм с ограничительными упорами 8, Воздействуя на пневмоцилиндр 3, Штоки 2 Которого передвигают клинья 4, Поднимающие толкатели 6 С ложементами 7. Для проверки биения вала барабана и правки тележку 17 С гидропрессом 18 И индикатором устанавливают в необходимое положение с помощью рычага 19 (зависит от марки комбайна). Биение концов вала допускается до 0,3 мм (в силосоуборочных комбайнах 0,5 мм). Вал правят гидропрессом 18, Шток которого приводится в действие от пневмогидроусилителя 20.

Высевающие аппараты. Катушечные высевающие аппараты сеялок в процессе работы могут иметь следующие неисправности: износ и выламывание рифов (ребер), износ стенок и фланцев под шайбами (розетками) катушек, трещины чугунных коробок, износ клапанов.

Катушки с изношенными ребрами заменяют. Катушки могут быть изготовлены из капрона.

При износе под шайбой-розеткой стенки чугунной коробки высевающего аппарата в гнездо стенки запрессовывают дополнительную кольцевую шайбу и закрепляют ее двумя заклепками с плоскими головками.

У стальных штампованных коробок высевающих аппаратов изнашивается стенка фланца. Изношенный фланец удаляют и приклепывают новый. Фланец изготавливают из листовой стали толщиной 2. 3 мм штамповкой или вальцовкой шайб на токарном станке при помощи оправки с роликом.

Изношенные клапаны высевающих аппаратов заменяют. Деформированные валы правят вхолодную.

У собранного высевающего аппарата катушки и муфты должны легко перемещаться рычагом регулятора высева, валы высевающих аппаратов свободно вращаться. Зазор между розеткой и катушкой, а также между муфтой и отверстием корпуса допускается не более 1 мм.

В высевающих аппаратах сеялок СУ-24, СУК-24, СУТ-47, СОН-2,8А, СУБ-48В просвет между краем клапана и ребрами катушки должен составлять: при верхнем положении клапана 6. 8 мм, при среднем — 12. ..15, а при нижнем — 18. ..21 мм, у сеялки СЗ-3,6 при высеве семян зерновых культур зазор между плоскостями клапанов и нижними ребрами муфт должен быть не более 1. 2 мм, при высеве зернобобовых культур — 8. 10 мм. У туковысевающих аппаратов зазор между штифтами и клапанами должен быть 8. 10 мм.

Неравномерность высева отдельными высевающими аппаратами не должна превышать ±5%. После сборки семенного ящика высевающие аппараты подлежат прокрутке на стенде в течение 10 мин при 120 об/мин.

Дисковые высевающие аппараты имеют износы в сопряжениях, показанных на рисунке. Сильно изнашиваются также рабочие поверхности зуба-отражателя и зуба-выталкивателя.

При зазоре между осью ведущей конической шестерни и отверстием в кронштейне высевающего аппарата более 1,2 мм ось восстанавливают наплавкой или заменяют, а отверстие рассверливают и ставят втулки. У дна высевающего аппарата изнашиваются поверхности, соприкасающиеся с отражателем и высевающим диском, что приводит к дроблению семян. Для устранения этого дефекта к дну приклепывают накладку из листовой стали.

Шестерни выбраковывают при износе зубьев до заострения. Изношенные оси зуба-отражателя и зуба-выталкивателя заменяют, изготавливая новые из проволоки соответствующего диаметра. Изношенные рабочие поверхности зуба-отражателя и выталкивающего выступа зуба-выталкивателя (изготовляются из серого чугуна) восстанавливают газовой наплавкой чугуном и обрабатывают абразивным кругом.

У высевного диска вследствие трения о дно высевающего аппарата заостряются кромки отверстий, что может привести к дроблению семян. Кромки высевных отверстий притупляют напильником до закругления радиусом 1,5 мм.

У собранных высевающих аппаратов валик должен свободно вращаться в подшипниках. Осевой люфт можно уменьшить постановкой шайб под приливы с условием сохранения правильного зацепления конических шестерен.

У сеялок СКНК-6 и СКНК-8 зазор между отражателями и направляющими стенками дна сеялки не должен превышать 0,75 мм. Рабочие кромки отражателей должны быть в одной плоскости. При снятом диске кромки отражателей под действием пружины должны выступать над обработанной поверхностью дна на 1. 2 мм, в этом положении боковой зазор между отражателем и дном не должен быть более 1,5 мм. Регулятор выталкивателя при опущенном винте должен передвигаться свободно и переводить выталкиватель в крайние положения.

После сборки высевающие аппараты должны быть проверены прокручиванием на стенде в течение 5 мин при 30 об/мин высевающего диска.

Посадочный механизм картофелесажалок имеет следующие основные дефекты: излом ложечек и прорезей в них для зажимов, износ и изгиб рычага зажима, ослабление пружин, погнутость дисков барабана, боковин и рукава питательного ковша, износ поверхности направляющих шин, изгиб осей.

Трещины в сварных швах устраняют заваркой, предварительно удалив старый шов. Вмятины на стенках бункера допускаются до 2 мм.

Деформированные стенки правят. У ворошителей (картофелесажалка СН-4Б) отклонение концов пальцев от нормального положения допускается до 2,5 мм. Погнутые пальцы правят. Изгиб осей ворошителя и шнека допускается до 0,5 мм, а осей вычерпывающего аппарата до 1 мм. Увеличенный прогиб устраняют правкой.

У собранного посадочного механизма при вращении вычерпывающих дисков задевание за боковины не допускается. Сошниковые механизмы. У дисковых сошников диски изнашиваются по диаметру, затупляются и деформируются, зазубриваются рабочие кромки, а в сопряжении с вкладышами образуется кольцевой износ. Дисковые сошники разбирают и собирают на стенде. Диски выбраковывают при диаметре менее 326 мм и толщине в месте соприкосновения с вкладышами менее 1 мм. Покоробленные диски (более 3 мм) рихтуют на плите в холодном состоянии или на установке ОПР-7546 вращающимися роликами.

Диски затачивают с внешней стороны под углом 20°. Ширина диска — 6. 8 мм, толщина лезвия — 0,1. 0,5 мм.

При увеличении зазора между диском и вкладышем до 0,3. 0,4 мм ухудшается заделка семян. Нормальный зазор в сопряжении восстанавливают либо вдавливанием металла диска при помощи накатки, либо постановкой капроновой шайбы.

При накатке диск крепят на оправке, которую вставляют в шпиндель токарного станка и роликовым приспособлением перемещают металл. У дисков, работающих на шариковых подшипниках, посадку подшипников в крышках и на осях восстанавливают эластомером ГЭН-150. Шариковые подшипники можно заменять капроновыми кольцами. При сборке сошников подбирают вкладыши и капроновые дистанционные шайбы так, чтобы обеспечить зазор в сопряжении 0,05. 0,1 мм.

У собранного сошника диски должны проворачиваться от руки с усилием на внешней окружности диска не более 50 Н. Зазор в точке касания дисков должен быть не более 2. 3 мм (для сеялки СУБ-48В —не более 5 мм), а перекрытие лезвий — не более 4 мм. Диски не должны задевать за корпус сошника (зазор не менее 2 мм), кромки направителя и счищалки (зазор не более 3 мм).

У полозовидных сошников изнашиваются полозки, катки по отверстию под ось, их оси, а также детали клапанного механизма.

Погнутые полозки правят вхолодную на плите, лезвия затачивают абразивным кругом. При уменьшении ширины полозка его выбраковывают или восстанавливают приваркой полосы толщиной 4 мм из стали с содержанием углерода 0,5. 0,7%. Край полосы на ширине 25. 30 мм закаливают и затачивают. Изношенные оси заменяют увеличенными по диаметру, а в катках растачивают отверстия под новые оси. Аналогично ремонтируют изношенные отверстия в клапанах сошников.

При зазоре между клапаном и стенкой корпуса сошника более 2 мм (при сдвинутом в одну сторону клапане) наплавляют боковую поверхность клапана чугунным прутком газовой сваркой и обрабатывают. Клапан собранного сошника должен свободно поворачиваться на оси.

Трещины и надломы корпуса сошника заваривают газовой сваркой (чугуном) или электродуговой сваркой (стальным или медно-железным электродом).

У анкерных сошников изнашиваются наральники. Стальные наральники восстанавливают электросваркой электродами Т-590 или наплавляют твердыми сплавами. Чугунные наральники наплавляют чугуном газовой или электродуговой сваркой.

Сошники и гнездообразующие устройства картофелесажалок могут иметь следующие дефекты: износ поверхностей крыльев сошника, погнутость дна и трещины сварных швов, износ оси ротора, погнутость и разрывы лопастей, отламывание их от ступиц, износ нижней передней части сошника. При изгибе грядили выплавляют на наковальне, предварительно нагрев их до температуры 900. 950°С. Стенки сошников, не имеющие сквозных изнашиваний, наплавляют электродами Т-590, Т-620. Носок сошника при износе на 8. 10 мм оттягивают кузнечным способом и наплавляют сормайтом № 1. Носок при наплавке нагревают до 1000°С и наносят на его рабочую поверхность газовым пламенем слой сормайта толщиной 1 мм. Ширина наплавленного слоя 15. 20 мм. После этого на обдирочно-шлифовальном станке затачивают с тыльной стороны переднюю кромку лезвия под углом 25. 30° до толщины 1+0,2 мм.

Сошники, имеющие сквозные износы, восстанавливают приваркой накладки толщиной 4 мм из отходов рессорной стали, старых лемехов, дисков и т. п. Накладку приваривают внахлестку электродом типа Э-42.

Лопасти ротора при наличии вмятин рихтуют, разрывы и места отрывов лопастей от ступицы заваривают газовой сваркой стальными прутками. Отверстие в ступице ротора при зазоре более 1,0 мм развертывают под ось увеличенного диаметра.

Спирально-ленточные семяпроводы могут иметь смятые, растянутые и поломанные витки. Смятые и погнутые семяпроводы надевают на конусную стальную оправку и выправляют ударами деревянного молотка. Растянутые семяпроводы сжимают до нормальной длины, фиксируют это положение с помощью проволочных крюков, нагревают до 850°С, а затем в вертикальном положении опускают на 1. 2 с в воду, подогретую до 50°С, и проводят самоотпуск охлаждением на воздухе до 200. 230°С и далее в воде.

Растянутые семяпроводы можно восстановить также повторной навивкой на токарном станке.

Семяпроводы из прорезиненной ткани, имеющие разрывы, вздутие и отслоение внутренней поверхности, заменяют.

Чтобы проверить качество семяпроводов, их скручивают на 360° и сгибают пополам. Исправный семяпровод после освобождения должен вернуться в исходное положение, на нем не должно быть следов скручивания или перегиба.

Мундштуки семяпроводов, имеющие разрывы, изготавливают вновь из листового железа толщиной 1,0 мм.

Контроль качества ремонта сеялок. Зерновые сеялки проверяют на контрольной плите. Расстановку сошников контролируют на доске (можно использовать подножную доску сеялки) с метками. Расстановка сошников должна соответствовать принятому междурядью с отклонением не более + 5 мм. Поводки сошников должны быть прямыми.

Чтобы сошники одинаково заглублялись при работе, пружины их должны быть оттарированы (затянуты) с помощью приспособления с одинаковым усилием (обычно 150 Н).

Нижние кромки дисков сошников должны касаться плоскости установочной доски, допускается просвет до 5 мм, а в транспортном положении просвет должен быть не менее 110 мм.

Механизмы передачи, подъема и заглубления сошников, рычаги, регулятор высева и вал с катушками должны перемещаться плавно и при нулевом положении рычага полностью выводиться из коробки высевающего аппарата.

Семенной ящик должен быть без щелей и плотно прикрываться крышкой.

Сеялки обкатывают с включенным механизмом передачи в течение 15 мин при 15. 25 об/мин ходовых колес. В процессе обкатки проверяют плавность работы всех передаточных механизмов и надежность работы автоматов трехкратным подъемом и опусканием сошников.

Ходовые колеса квадратно-гнездовых сеялок после сборки должны свободно вращаться; храповая муфта ведущей звездочки —легко включаться и выключаться; рычаги подъема — поворачиваться без заеданий и надежно стопориться защелкой в любом положении.

Храповая муфта передачи к высевающим аппаратам при опускании сошников должна включаться, а при подъеме — выключаться, зазор при этом между концами зубьев равен 4 мм.

Высевающий аппарат каждого сошника должен легко проворачиваться при вращении высевного валика, продольный разбег которого не превышает 2 мм.

У картофелесажалки диски вычерпывающих аппаратов при выключении храповых муфт колес должны свободно вращаться в подшипниках; ложечки и зажимы — не задевать за боковины, фартук,

Днище; предохранительная муфта должна пробуксовывать при усилии на ободе 0,45. 0,55 кН.

Рычаги зажимов должны без заедания заходить на плоскость шин, а концы зажимов при этом — отстоять от боковой поверхности дисков не менее чем на 5 мм, при сходе с шины концы зажимов должны входить в прорези ложечек; встряхиватели и ворошители должны двигаться свободно, а ротор — свободно вращаться в сошнике, не задевая за другие детали.

Отремонтированную картофелесажалку нужно обкатывать в течение 30 мин на I передаче и 30 мин на II передаче. При обкатке не должно быть заеданий и деформаций в деталях, ослабления их креплений.

Со временем почвообрабатывающие машины изнашиваются и их запчасти меняют свой первостепенный вид. На это стоит обращать особое внимание, ведь тогда снижается эффективность почвообрабатывающих работ. Каждая техника имеет свои особенности неисправностей и ремонта.

К примеру, если рассматривать ремонт плуга, то у корпусов этого техники затупляются лезвия лемеха, закругляется носок, с тыльной стороны появляется фаска, сам лемех становится уже. Ударяясь о камни, крепкие корни при вспашке, грудь отвала изнашивается, истирается рабочая поверхность и носок, повреждается полевая доска.

Ремонт лемеха

Лезвие лемеха при затуплении затачиваются рабочей стороны до толщины

Лемеха а-самозачищающийся; б-составной сварной; 1-полоса; 2-спинка

1. 1,5 мм при ширине фаски 5. 7 мм и угле заточки 25. 40°. После износа до ширины менее 108 мм (проверяют шаблоном) лемех восстанавливают кузнечной оттяжкой до нормального профиля (с отклонением по ширине не более 5 мм, а по длине не более 10 мм) за счет металла тыльной стороны (магазина). Оттяжку лемеха нужно осуществлять не больше четырех раз.

Для оттяжки лемех нагревают в печах или на кузнечном горне до температуры 900. 1200 °С по всей длине и оттягивают на пневматическом молоте. Поверхность оттянутого лемеха должна быть ровной, без трещин. Отклонение его спинки от плоскостности допускается не более 2 мм, лезвия (выпуклость на рабочей поверхности) — до 4 мм.

После оттяжки лемех затачивают с лицевой стороны, затем нагревают до 700 . 820 °С и закаливают по всей длине на ширину 20 . 45 мм в соленой воде при температуре 40 °С (время 5 . 6 с) со стороны лезвия до твердости 444 . 650 НВ. Затем подвергают отпуску при нагреве до 350 °С с охлаждением на воздухе.

Более эффективна изотермическая закалка, когда лемех нагревают до температуры 880. 920 °С и охлаждают лезвие до 350 °С в течение 3,0 . 3,5 с в подогретой до 30 . 40 °С 10%-ной соленой воде. После этого его охлаждают на воздухе. Для повышения износоустойчивости лезвие лемеха делают самозатачивающимся наплавляя его тыльную сторону твердым сплавом. Перед наплавкой у лемеха оттягивают полосу шириной 25 . 30 мм со стороны лезвия и участок шириной 55.. 65 мм у носка долотообразного лемеха.

Толщина слоя наплавки должна быть 1,4-2,0 мм. Наплавку ведут на установке ТВЧ сплавом сормайт № 1, ацетиленокислородным пламенем прутком 0 6 мм из сормайта № 1, электродами марки Т-590 и порошковыми проволоками. При износе до ширины менее 92 мм лемех восстанавливают приваркой полосы, делая его также самозатачивающимся.

Ремонт отвалов

Форму изношенной рабочей поверхности отвала проверяют шаблоном. Отклонение от шаблона допустимо не более 6 мм. При обломе носка груди отвал можно восстановить. Для этого обломанную часть изготовляют из старого отвала, по шаблону, подгоняют по месту стыка и приваривают электросваркой с тыльной стороны к изношенному отвалу. Перед приваркой заготовку обрабатывают термически до получения твердости НКС 62 . 50. Для отвода теплоты при сварке участки рядом со швом обмазывают раствором глины с асбестом, под швом ставят подкладку из красной меди толщиной 5 мм, а под подкладку укладывают ветошь, смоченную водой. После приварки шов зачищают. При износах полевого обреза отвала его наплавляют последовательным наложением валиков электродами марки Т-590 и затачивают под углом 45 . 50° к рабочей поверхности.

Ремонт полевых досок

При небольших износах полевые доски восстанавливают твердой наплавкой с последующей заточкой или используют неизношенную сторону доски, переворачивая ее. Для этого в ней изготовляют отверстия и закаливают.

Ремонт дисковых ножей

Смятие лезвия ножа допускается не более чем в трех местах глубиной до 1,5 . 2,0 мм и длиной до 15 мм. Коробление диска допускается не более 3 мм. Покоробленные диски правят на плите в холодном состоянии. Затачивают их до толщины лезвия 0,5 мм на установке ОР-6112 для заточки дисковых ножей и на приспособлениях к токарному станку резцами с пластинами из твердых сплавов Т15К6 и др. Осевое и радиальное биение диска допускается не более 3 мм.

Контроль сборки. Плуг после ремонта в агрегате с трактором устанавливают для проверки на контрольную стенд-площадку. Ее делают на железобетонном основании со сменной (для разных тракторов) колеей из швеллеров с упорами для трактора и контрольной плиты с трафаретом, на котором размечено положение рабочих органов, опор колес и других контрольных точек плуга. На стенде-площадке проверяют комплектность плуга, правильность установки его рабочих органов, жесткость крепления деталей и другие параметры.

При рабочем положении в правильно собранном плуге лезвия лемехов, концы полевых досок, пятка задней полевой доски, бороздное и заднее колеса должны лежать в одной плоскости. Отклонения от параллельности полевых обрезов отвалов и лемехов допускаются только в сторону борозды, но не более10 мм. Носки и пятки корпусов должны лежать на одной прямой с отклонением не более ±5 мм.

Расстояние между внутренней кромкой бороздного колеса и пяткой лемеха первого корпуса допускается 50 ± 5 мм. Смещение заднего колеса от прямой, проходящей через полевую кромку лемеха последнего корпуса, допускается не более 5 мм. Плоскость диска заднего колеса должна иметь наклон 6 . 10° от вертикали в сторону вспахиваемого поля. Просвет между пяткой лемеха или задним обрезом полевой доски и плоскостью контрольной плиты допускается до 10 мм.

Расположение носка лемеха выше пятки или полевой доски не допускается. Отвал и лемех должны плотно прилегать один к другому, а лемех выступать над поверхностью отвала в месте стыка не более чем на 1 мм. Не допускается выступание поверхности и полевой кромки отвала над поверхностью и кромкой лемеха. Винтовые механизмы плуга должны свободно проворачиваться, если к штурвалу приложено усилие не более 150 . 200 Н.

Технология ремонта навесных и прицепных плугов аналогична. Отремонтированные плуги на время длительного хранения красят, а их рабочие поверхности покрывают антикоррозионным составом.

Читайте также: