Производство чугуна кратко материаловедение

Обновлено: 07.07.2024

Чугуном называют сплав железа с углеродом и другими элементами, содержащими углерода более 2,14 %.

Классификация чугунов

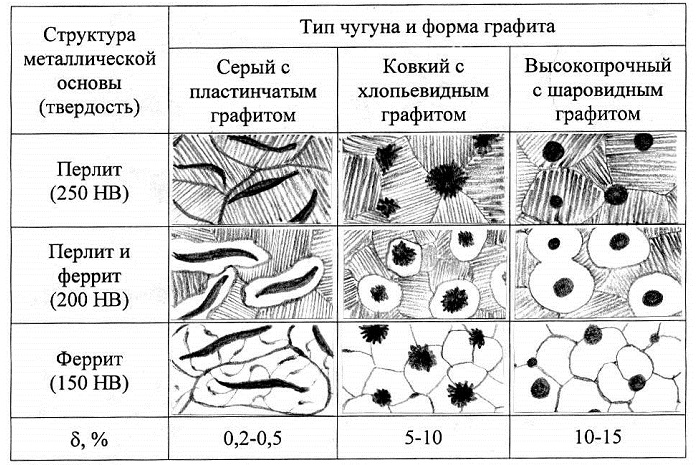

Характерной особенностью чугунов является то, что углерод в сплаве может находиться не только в растворенном и связанном состоянии (в виде химического соединения – цементита (Fe3C), но также в свободном состоянии – в виде графита. При этом форма выделений графита и структура металлической основы (матрицы) определяют основные типы чугунов и их свойства.

Классификация чугуна с различной формой графита производится по ГОСТ 3443-77. по следующим признакам:

- по состоянию углерода – свободный или связанный;

- по форме включений графита – пластинчатый, вермикулярный, шаровидный, хлопьевидный (Рисунок 1);

- по типу структуры металлической основы (матрицы) – ферритный, перлитный; имеются также чугуны со смешанной структурой: например, феррито-перлитные;

- по химическому составу – не легированные чугуны (общего назначения) и легированные чугуны (специального назначения).

В зависимости от формы выделения углерода в чугуне различают:

- белый чугун, в котором весь углерод находится в связанном состоянии в виде цементита Fe3C;

- половинчатый чугун, в котором основное количество углерода (более 0,8 %) находится в виде цементита;

- серый чугун, в котором весь углерод или его большая часть находится в свободном состоянии в виде пластинчатого графита;

- отбеленный чугун, в котором основная масса металла имеет структуру серого чугуна, а поверхностный слой – белого;

- высокопрочный чугун, в котором графит имеет шаровидную форму;

- ковкий чугун, получающийся из белого путем отжига, при котором углерод переходит в свободное состояние в виде хлопьевидного графита.

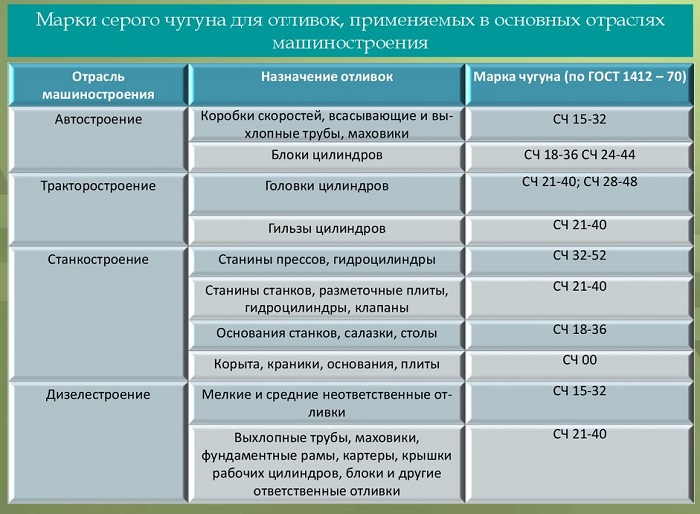

Серый чугун – это сплав системы Fe-C-Si, содержащий в качестве примесей марганец, фосфор, серу. Углерод в серых чугунах преимущественно находится в виде графита пластинчатой формы.

Структура отливок определяется химическим составом чугуна и технологическими особенностями его термообработки. Механические свойства серого чугуна зависят от свойств металлической матрицы, формы и размеров графитовых включений. Свойства металлической матрицы чугунов близки к свойствам стали.

Графит, имеющий невысокую прочность, снижает прочность чугуна.

Чем меньше графитовых включений и выше их дисперсность, тем больше прочность чугуна.

Графитовые включения вызывают уменьшение предела прочности чугуна при растяжении. На прочность при сжатии и твердость чугуна частицы графита практически не оказывают влияния. Свойство графита образовывать смазочные пленки обусловливает снижение коэффициента трения и увеличение износостойкости изделий из серого чугуна. Графит улучшает обрабатываемость резанием.

По свойствам серые чугуны можно условно распределить на следующие группы:

- ферритные и ферритно-перлитные чугуны (марки СЧ10, СЧ15), применяют для изготовления малоответственных ненагруженных деталей машин;

- перлитные чугуны (марки СЧ20, СЧ25, СЧ30), используют для изготовления износостойких деталей, эксплуатируемых при больших нагрузках: поршней, цилиндров, блоков двигателей;

- модифицированные чугуны (марки СЧ35, СЧ40, СЧ45), получают добавлением перед разливкой в жидкий серый чугун присадок ферросилиция. Такие чугуны имеют перлитную металлическую матрицу с небольшим количеством изолированных пластинок графита.

Чугун с вермикулярным графитом отличается от серого чугуна более высокой прочностью, повышенной теплопроводностью. Этот материал перспективен для изготовления ответственных отливок, работающих в условиях повышенных температур (блоки двигателей, поршневые кольца).

Вермикулярный графит получают путем обработки расплава серого чугуна лигатурами, содержащими редкоземельные металлы и силикобарий.

Модифицирование серого чугуна магнием, а затем ферросилицием позволяет получать магниевый чугун (СМЧ), обладающий прочностью литой стали и высокими литейными свойствами серого чугуна. Из него изготовляют детали, подвергаемые ударам, воздействию переменных напряжений и интенсивному износу, например, коленчатые валы легковых автомобилей.

Высокопрочный чугун

Отличительной особенностью высокопрочного чугуна являются его высокие механические свойства, обусловленные наличием в структуре шаровидного графита. Чугун с шаровидным графитом обладает не только высокой прочностью, но и пластичностью.

Получение шаровидного графита в чугуне достигается модифицированием расплава присадками, содержащими Mg, Ca, Се и другие редкоземельные металлы.

Высокопрочный чугун с шаровидным графитом является наиболее перспективным литейным сплавом, с помощью которого можно успешно решать проблему снижения массы конструкции при сохранении их высокой надежности и долговечности. Высокопрочный чугун используют для изготовления ответственных деталей в автомобилестроении (коленчатые валы, зубчатые колеса, цилиндры и др.).

Белый и ковкий чугун

Белые чугуны характеризуются тем, что у них весь углерод находится в химически связанном состоянии – в виде цементита. Излом такого чугуна имеет матово-белый цвет. Наличие большого количества цементита придает белому чугуну высокие твердость, хрупкость и очень плохую обрабатываемость режущим инструментом.

Высокая твердость белого чугуна обеспечивает его высокую износостойкость, в том числе и при воздействии абразивных сред. Это свойство белых чугунов учитывается при изготовлении поршневых колец.

Однако белый чугун применяют главным образом для отливки деталей с последующим отжигом на ковкий чугун. Ковкий чугун получают путем отжига белого чугуна определенного химического состава, отличающегося пониженным содержанием графитизируюших элементов (2,4…2,9 % С и 1,0…1,6 % Si), так как в литом состоянии необходимо получить полностью отбеленный чугун по всему сечению отливки, что обеспечивает формирование хлопьевидного графита в процессе отжига.

Ковкий чугун используют для изготовления мелких и средних тонкостенных отливок ответственного назначения, работающих в условиях динамических знакопеременных нагрузок (детали приводных механизмов, коробок передач, тормозных колодок, шестерен, ступиц и т. п.). Однако ковкий чугун – малоперспективный материал из-за сложной технологии получения и длительности производственного цикла изготовления деталей из него.

Легированные чугуны

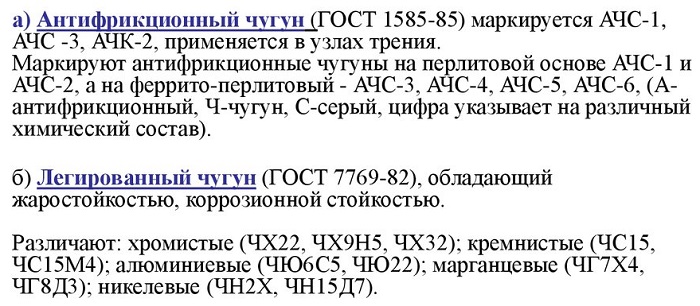

В зависимости от назначения различают износостойкие, антифрикционные, жаростойкие и коррозионно-стойкие легированные чугуны.

Химический состав, механические свойства при нормальных температурах и рекомендуемые виды термической обработки легированных чугунов регламентируются ГОСТ 7769-82. В обозначении марок легированных чугунов буквы и цифры, соответствующие содержанию легирующих элементов, те же, что и в марках стали.

Износостойкие чугуны, легированные никелем (до 5 %) и хромом (0,8 %), применяют для изготовления деталей, работающих в абразивных средах. Чугуны (до 0,6 % Сr и 2,5 % Ni) с добавлением титана, меди, ванадия, молибдена обладают повышенной износостойкостью в условиях трения без смазочного материала. Их используют для изготовления тормозных барабанов автомобилей, дисков сцепления, гильз цилиндров и др.

Жаростойкие легированные чугуны ЧХ2, ЧХЗ применяют для изготовления деталей контактных аппаратов химического оборудования, турбокомпрессоров, эксплуатируемых при температуре 600°С (ЧХ2) и 700 °С (ЧХ3).

Жаропрочные легированные чугуны ЧНМШ, ЧНИГ7Х2Ш с шаровидным графитом работоспособны при температурах 500…600°С и применяются для изготовления деталей дизелей, компрессоров и др.

Коррозионно-стойкие легированные чугуны марок ЧХ1, ЧНХТ, ЧНХМД ЧН2Х (низколегированные) обладают повышенной коррозионной стойкостью в газовой, воздушной и щелочной средах. Их применяют для изготовления деталей узлов трения, работающих при повышенных температурах (поршневых колец, блоков и головок цилиндров двигателей внутреннего сгорания, деталей дизелей, компрессоров и т. д.).

Антифрикционные чугуны используются в качестве подшипниковых сплавов, способных работать в условиях трения как подшипники скольжения.

Для легирования антифрикционных чугунов используют хром, медь, никель, титан.

Что такое чугун

В зависимости от содержания углерода относительно эвтектики выделяют разновидности металла. Эвтектика – состав сплава с минимальной температурой плавления.

доэвтектический — 2,14 — 4,3% углерода;

эвтектический — 4,3% углерода;

заэвтектический — от 4,3 до 6,67% углерода.

Виды чугуна

В общепринятой классификации разделяют по форме содержащегося углерода.

Белый

Называется так из-за характерного окраса скола. Углерод C содержится в виде цементита (формула Fe3C), образующегося при остывании расплава. Твердый тугоплавкий материал.

В доэвтектических сплавах – в составе перлита и ледебурита. В эвтектических – в ледебурите. В заэвтектических – первичный цементит и ледебурит.

Применяется в качестве сырья для получения ковкого.

Серый

Также именуется по оттенку на сколе. Содержит фракции графита различной формы. Осаждению углерода способствует добавка кремния.

Свойства и структура сильно зависят от условий остывания после кристаллизации.

Щадящее остывание определяет рост содержания феррита. Сплава железа с оксидами, в основном с Fe2O3. Улучшится пластичность. Поэтому режимы подбирают исходя из требуемых параметров.

Серый чугун удобен для литых конструкций. Отличается невысокой температурой отвердения, хорошей жидкотекучестью. Не склонен к образованию раковин.

При всем этом, углеродные вкрапления обуславливают низкую трещиностойкость. Материал уверенно воспринимает сжимающие усилия, но совершенно непригоден при растяжении/изгибе.

В маркировке указываются символы СЧ и предельная прочность в кг/мм 2 : СЧ25. Наиболее распространены чугуны с содержанием C ниже 3,7%.

Ковкий

По форме включения углерода не похожи на аналогичные в сером чугуне. Этим объясняется появление некоторой стойкости к разрыву и ударной вязкости.

Высокопрочный

Вид серого чугуна, только графитовые образования по форме напоминают шарики. Округлость включений делает кристаллическую решетку не склонной к образованию трещин.

В результате ценные изначально свойства чугунов (стойкость к сжатию, удобство литья и т. д.) дополняются сравнимым со сталями пределом текучести при растяжении, появляется трещиностойкость, пластичность.

Передельный

Используется как сырье для выплавки стали. Часто даже не покидает предприятия, где сделан.

Специальные

Выпуск таких марок невелик, до 2% от общего объема. Могут содержать значительное количество легирующих элементов. Предназначены для ограниченных целей и специфических условий. Распространены коррозионно и химически стойкие ферросплавы.

Одна из разновидностей – антифрикционный чугун. Используется для изготовления трущихся деталей. Легируется в первую очередь хромом. Также добавляются никель, титан, медь и прочие.

Отличается высокой твердостью (до HB 300) и низким коэффициентом трения (до 0,8 при отсутствии смазывающих эмульсий).

Базовые материалы: серый, ковкий и высокопрочный чугуны. Маркировки соответственно – АЧС, АЧК, АЧВ. Цифровые составляющие описаны выше.

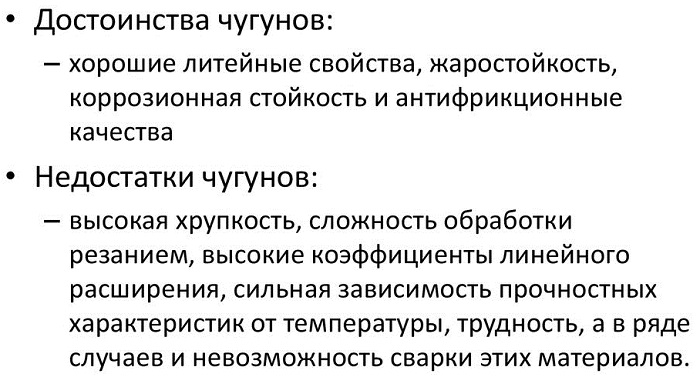

Достоинства и недостатки материала

Стоит обсуждать в сравнении со сталью, хотя низкокачественная углеродистая сталь – тот же чугун по сути.

По некоторым параметрам (плотность, свойство магнититься, типичные химические реакции) ферросплавы практически идентичны. Существенны отличия в технологии использования.

Преимущества:

Умеренная стоимость. Насыщение углеродом – часть процесса выплавки из руды. Снижение его содержания неизбежно удорожает металл.

Превосходные литейные качества. Расплав текуч. С низкой усадкой при кристаллизации, что минимизирует дефекты. Относительно низкая температура плавления.

Изделия прочны, с твердой поверхностью, износостойки.

Используемые в машиностроении составы поддаются обработке резанием.

Долговечны. В том числе в сантехнических, канализационных деталях.

Ставшие ненужными элементы легко утилизировать. Любой пункт приема с руками оторвет.

Из-за высокого содержания углерода хрупок. Мало пригоден для обработки давлением. Из отдельных марок получают кованые изделия отменного качества. Но это скорее работа штучная и в индустриальных масштабах нерентабельная.

Сварка допускается только в крайних случаях. Технология довольно сложна, велик риск возникновения дефектов.

Изделия всегда массивны. Не получится тонкостенная конструкция, так как не выдержит собственного веса и изготовить не удастся.

Легко окисляется во влажной среде. Насквозь не проржавеет из-за неизбежной монументальности, но вид приобретет неопрятный. Детали, расположенные на открытом воздухе, нуждаются в коррозионно стойком покрытии.

Производство чугуна

Зачатки черной металлургии человек освоили уже во II-ом тысячелетии до н. э. Для получения стали. Но доменные печи появились в Европе только в XIV - XV веках. Чугун был получен как побочный ненужный продукт.

Оценили, когда обратили внимание на выдающиеся литейные качества. Удобен для изготовления пушек-ядер, да и сталь из него получать удобнее.

До России технология осмысленно дошла в XVII веке. Случилось это при Петре I, когда искали материал для оружия.

В качестве сырья обычно используются железняки. Наибольший выход получается из магнитного и красного, обильно содержащие Fe.

Для поддержания температуры используется кокс. Воздух для горения подается принудительно. Флюс (известняк) предназначен для снабжения углекислым газом. Основная реакция:

![]()

Восстановленное Fe опускается в горн, где насыщается углеродом. Цикл работы печи – непрерывный.

Получение стали

Порядка 85% чугуна уходит на дальнейшее изготовление стали. Для выплавки используется мартеновская печь.

В процессе плавления загруженного сырья образуется значительная масса оксида FeO. По мере разогрева происходит реакция:

![]()

Лишний углерод удаляется.

Также используются электродуговые и индукционные печи.

Области применения

В связи с современной тенденцией максимального облегчения оборудования, чугун используют все меньше.

Но есть области, где он пока незаменим и рентабелен:

В машиностроении применяется для крупных корпусных деталей с незначительными нагрузками на растяжение. Станины для станкового оборудования, блоки цилиндров для двигателей внутреннего сгорания. Маховики, шкивы, шестерни, гидроцилиндры, корпуса редукторов, электродвигателей, поршни.

Общая схема производства изделий из чугуна и стали

Строительные изделия из черных сплавов получают путем восстановительной плавки железных руд и производства чугуна, содержащего более 2 % углерода с последующим переделом в сталь путем снижения содержания углерода в сплаве в металлургических агрегатах (конвертерах, мартеновских печах). Строительные материалы из чугуна и стали получают либо способом литья, либо путем механической обработки заготовок (прокатка, прессование и др.). Строительные конструкции изготавливаются путем сварки или клепки заготовок, применяются соединения на болтах.

Производство чугуна (доменный процесс)

Основано на восстановительной плавке железных руд в доменных печах. Чугун получают из смеси сырьевых компонентов (шихты), состоящей из железных и марганцевых руд, флюсов и топлива (рис. 13.8).

Железные руды

Красный железняк (гематит) содержит 55-70 % Fe в виде Fe2O3.

Бурый железняк содержит 35-55 % Fe в виде Fe2O3*nH2O (гидрооксида железа).

Магнитный железняк (магнетит) содержит 50-69 % Fe в форме Fe3O4.

Шпатовый железняк (сидерит) содержит 30-40 % Fe в виде FeCO3.

Флюсы

В состав руд входят пустая порода и вредные примеси (сера, фосфор и др.), которые необходимо удалить. С этой целью в шихту вводятся флюсы, образующие с примесями легкоплавкие вещества. Химический состав флюса определяется составом пустой породы. Если пустая порода состоит преимущественно из SiO2, то в качестве флюса используется известняк (CaCO3) или доломит (MgCO3*CaCO3).

Если пустая порода состоит из CaCO3, то вводят кислые флюсы, содержащие SiO2 и Al2O3 (кварц, глинистый сланец).

При выборе флюса учитывается также необходимость удаления вредных примесей (серы, фосфора и других), которые переходят в шлак.

Топливо

Топливо должно иметь сравнительно высокую прочность и состоять преимущественно из углерода. Этим требованиям соответствует кокс, который получают нагреванием каменного угля без доступа воздуха при максимальной температуре 950-1050 °С. При этом образуется попутный продукт - сырая каменноугольная смола. В доменном процессе кокс используется как топливо и восстановитель.

Подготовка шихты к плавке

Флюсы и железную руду дробят и разделяют на фракции, бедные руды обогащают.

Мелкие фракции брикетируют (прессование, спекание и другое). Соотношение компонентов в шихте устанавливается расчетом так, чтобы получить чугун необходимого состава.

Доменная печь - это высокая шахтная печь (рис. 13.9 и рис. А.85).

Имеет металлический кожух из листовой стали и внутри - футеровку из огнеупорного кирпича. По высоте условно разделяется на пять зон, имеющих собственное название.

Шихта подается наверх скиповым подъемником, попадает в засыпной аппарат и далее в колошник. Шихта загружается порциями (подачами или колошами).

Воздух для горения подается в печь в верхнюю часть горна под давлением 0,5-1,0 атм (0,05-0,10 МПа) через стальные коробки (фурмы), предварительно воздух нагревается до 650-900 °C в воздухонагревателях.

Сырьевая смесь постепенно и непрерывно опускается вниз вследствие сгорания кокса в верхней части горна (в области фурм). В этой зоне температура достигает 1700-1800 °C и идут реакции:

Газообразные продукты поднимаются вверх и являются восстановителями (CO, H2 и углерод топлива). Восстановительные процессы начинаются в верхней части печи, ускоряются с повышением температуры и при 950 °C и выше проходят за счет углерода кокса. Восстановление газами идет выше распара, а углеродом - в распаре, заплечиках и горне:

3Fe2O3 + CO(H2) = 2Fe3O4 + CO2(H2O);

2Fe3O4 + 2СО(2Н2) = 6FeO + 2СO2(2Н2O);

6FeO + 6СО(6Н2) = 6Fe + 6СO2(6Н2O).

Жидкие шлак и чугун собираются в горне и не смешиваются, вследствие высокого различия плотности, образуя два слоя - жидкого чугуна (внизу) и шлака (вверху). В шлаковый расплав переходят вредные примеси. Одновременно происходит восстановление Mn, Si и Р, которые содержатся в шихте и переходят в чугун.

Расплавы чугуна и шлака периодически (4-6 раз в сутки) удаляются из доменной печи через верхнюю (шлаковую) и нижнюю лётки. Шлаковый расплав направляется в отвал или на грануляцию, а чугун разливается в формы (заготовки - чушки), либо направляется на передел в сталь.

Доменная печь работает непрерывно после пуска (задувки) в течение 3,5-4 лет с кратковременными остановками для устранения неполадок.

Производство стали

Сталь отличается от чугуна более низким содержанием углерода, кремния, марганца, серы и фосфора, что обеспечивается окислением кислородом воздуха в процессе плавки в различных металлургических агрегатах. Применяются агрегаты трех типов - конвертеры, мартеновские и электрические печи.

Конверторный способ производства стали

В зависимости от типа огнеупорной футеровки конвертера различают две разновидности процесса - бессемеровский и томасовский (рис. 13.10).

При бессемеровском (кислом) процессе футеровку выполняют из кислых огнеупоров (динасовый огнеупорный кирпич), при томасовском (основном) процессе применяют основной (доломитовый) огнеупорный кирпич.

При производстве стали преобладают окислительные процессы. Оксиды удаляются с отходящими газами или переходят в шлак.

Бессемеровский процесс применяют при производстве стали из чугуна с низким содержанием серы и фосфора, образуются кислые шлаки, в которых эти примеси не растворяются. Бессемеровский способ производства разделяют на три периода.

1. Период образования шлака (4-5 мин). Идут экзотермические процессы:

Угарный газ сгорает на воздухе, образуя факел.

3. Период бурого дыма (1-2 мин). Начинается окисление железа, поэтому вводят ферросилиций, ферромарганец и сталь выливают в ковш.

Томасовский процесс применяется при производстве стали из чугуна с высоким содержанием фосфора. В конвертер вводят известь (CaO) и затем заливают жидкий чугун, образуется основной шлак. Томасовский способ также разделяют на три периода. Первые два периода совпадают с бессемеровским процессом, в течение третьего периода (3-5 мин)

Образуется фосфат кальция, который переходит в шлак, шлак сливают, вводят раскислители и выливают сталь.

Если при производстве стали конвертерным способом воздух обогащают кислородом, то способ производства называется кислородноконвертерным. Конвертерный способ производства стали применяется сравнительно редко.

Мартеновский способ производства стали

Этот способ производства стали самый распространенный. Применяют печи, состоящие из рабочего пространства, двух примыкающих к нему головок печи и камер (регенераторов) для подогрева горючего газа и воздуха (рис. 13.11). Регенераторы выкладывают из огнеупорного кирпича, они используются для подогрева воздуха, необходимого для окислительных процессов и горения топлива. Регенераторы включаются попеременно через 15-20 мин. В то время, когда одна пара камер нагревает воздух и газ до 1100 °C, другая пара нагревается отходящим газом. Теплота, необходимая для расплавления стали, выделяется при сгорании природного газа.

В зависимости от состава руды и чугуна, под печи футеруется кислыми или основными огнеупорами, соответственно различают основной и кислый мартеновские процессы. В зависимости от применяемых исходных материалов возможны различные варианты мартеновского процесса.

1. Скрап-рудный процесс. Загружают жидкий чугун, металлический скрап, железную руду и флюсы.

2. Скрап процесс - загружается чушковый чугун, металлолом, железная руда (твердая шихта).

3. Рудный процесс - используется жидкий чугун из доменной печи и вводится железная руда для окисления примесей.

Преимуществом мартеновского процесса является возможность использования металлического лома и железной руды.

Шихта нагревается, плавится, выгорают примеси за счет взаимодействия с кислородом воздуха, при этом образуются два слоя - расплав стали (внизу) и жидкий шлак. Окисление углерода вызывает кипение расплава. Далее вводят ферросилиций и ферромарганец и выпускают сталь. При основном процессе часть шлака удаляют и вводят известь.

Производство стали в электрических печах

Электрические печи являются более совершенными, позволяют более точно определить химический состав стали, получать легированные стали, достигнуть более полного удаления вредных примесей.

Применяются электрические печи двух типов: дуговые и индукционные. В дуговых печах нагревание и плавление металла производится электрической дугой (разрядом), возникающим между графитовыми электродами. Индукционные печи имеют обмотку, по которой пропускается переменный электрический ток. Под действием управляемого переменного электромагнитного поля в металле, находящемся в печи и являющимся вторичной цепью, возникает переменный ток, обеспечивающий нагревание и расплавление.

Применяется также дуплекс-процесс, совмещающий выплавку стали в двух плавильных агрегатах - мартеновской и электрической печах, что позволяет получать высококачественную сталь.

До появления доменных печей применялось производство стали путем прямого восстановления железа из руды и науглероживания (кричный процесс). Железную руду смешивали с восстановителем (древесный уголь), нагревали и производили механическую обработку (ковку). В современных условиях восстановление железа производится во вращающихся печах, получают губчатое железо, которое используется при производстве стали.

В век бурного развития металлургической промышленности и производства чугун играет ключевую роль. Давайте разберемся, что это за материал, как он появился, как производится, какими свойствами обладает, какие виды классификации чугуна существуют, и каким образом он применяется в различных областях промышленности.

Определение

Чугуном называется смесь 2,14 % углерода с железом, полученная при термическом нагревании в доменных печах до 1200 градусов Цельсия. С помощью шестого элемента таблицы Менделеева железо в форме сплава приобретает увеличенную твердость, теряя пластичность и ковкость, делая данный материал хрупким.

Помимо углерода, для получения особых параметров, в металлическую матрицу, добавляются такие элементы, как Si, Mg, P, S. Также широко применяются легирующие агенты – Cr, V, Ni, Al.

История

Начиная с 18 века Великобритания занимает пальму первенства по производству чугуна в мире. Благодаря новой технологии Уилкинсона, к середине 19 века в этой стране производилось половина всего мирового объема.

Технология изготовления не стояла на месте, что позволило Соединенным Штатам в конце 19 века вырваться вперед.

В то время из этого сплава начали изготавливать рельсы, водопроводные и канализационные трубы, камины, и такие сложные инженерно-строительные сооружения, как мосты.

Процесс производства чугуна

Получение чугуна проводят в доменных печах. Этот процесс является достаточно энергоёмким и затратным производством.

В качестве сырья используют 4 основных группы руд:

- Гематитовый железняк, состоящий из ангидридного оксида железа, держит 70% (Fe) и 30% (O);

- Магнетитовый железняк, содержит 72,4% (Fe), и 27,6% (O);

- Бурый железняк, содержит 59,8% элементарного железа;

- Сидеритовый железняк, содержит 48,3% (Fe).

Технологический процесс проходит в несколько этапов

Сначала, в процессе подготовки, измельчают железную руду с содержанием оксидов железа (FeO и Fe2O3) не менее 40% от общей массы. Затем путем дробления, грохочения, усреднения, промывки, обогащения и обжига, избавляются от неметаллических примесей – S, P, As, и поднимают массовую долю основного металла в руде.

По окончанию, подготовительного этапа, загружают все компоненты в печь.

Доменная печь представляет собой непрерывно действующее металлургическое оборудование в виде шахты, массой 30 тысяч тонн. Доменная печь состоит из 5 элементов: верхней части в форме цилиндра – колошника, широкой конической части – шахты, широкой части – распары, зауженной части – заплечиков и нижней части – горна. Загрузка всех компонентов производится сверху через колошник, а готовый продукт и шлак раздельно выходят снизу из горна.

Одновременно с рудой в домну помещают коксующиеся угли, выполняющие функцию топлива. В процессе термического разложения углей образуются соединения углерода, участвующие в качестве восстановительного агента. Для ускорения процесса высвобождения металла из руды добавляется флюсы. Обычно это горные породы, содержащий оксиды кальция и магния.

После окончания этапа загрузки начинается процесс выплавки, когда загруженные компоненты превращаются в сплав, шлак и газ. Физико-химические реакции, протекающие при этом можно охарактеризовать как восстановительно-окислительные, так как происходит восстановление окислов железа и окисление восстановительного агента.

Процессы протекающие в печи

Процессы, протекающие в доменной печи можно описать следующими химическими уравнениями:

При нагревании кокса происходит выделение элементарного углерода, который с кислородом образует углекислый газ.

С + О2 = СО2 + выделение энергии

CO2 при нагревании дальше окисляется до оксида углерода, и восстанавливает элементарное железо из его оксидов в руде.

Fe2O3 + 3 CO = 2Fe + 3 CO2

После реакции восстановления, металл насыщается углеродом, а при достижении 1150-1200°С стекает уже в форме металлического компаунда в горн. Из остатков пустой руды и флюсов образуют отход — шлак, который непрерывно удаляется.

Параметры чугуна

Плотность — 7,2 г/см3. Температура плавления составляет 1200 °С. Хрупкость и малая пластичность сплава обусловлена следующими факторами:

- Увеличение длины связи, между атомами Fe, из-за повышенного содержания углерода;

- Неполное внедрение атомов углерода в структуру матрицы железа в связи с низкой, по сравнению со сталью, температурой плавления.

Именно по этим причинам, данный твердый металлический раствор нашел широкое применение в производстве деталей, обладающих высокой прочностью. Однако, он не подходит для продукции, подвергающейся нагрузкам, значения которых быстро изменяются во времени.

Классификация чугунов

Существуют несколько видов классификации чугунов.

- По содержанию элементарного углерода делятся на:

- доэвтектический (2,14-4,3 %);

- эвтектический (4,3%);

- заэвтектический (4,3-6,67%).

- По видам углерода, и цвету излома:

- Белый (С > 3%, в форме карбида). Его применение ограничено производством изделий, не подвергающихся большим нагрузкам, из-за значительной хрупкости. Но при добавлении легирующих присадок, содержащих хром, никель, ванадий, алюминий повышаются его эксплуатационные параметры;

- Серый (С -2,5%, в форме перлита) обладает хорошей износостойкостью и понижает силу трения. Применяется при изготовлении деталей промышленного оборудования, подвергающихся циклическим нагрузкам. При добавлении специальных присадок, имеющих в составе Mo, Ni, Cr, B, Cb, Sb улучшается стойкость при использовании в агрессивных средах;

- Половинчатый (С – 3,5-4,2%, в форме графита и карбида и наличие следовых количеств цементита и ледебурита). Такой вид нашел свое применение при производстве изделий, подвергающихся постоянному трению.

- По физическим параметрам, согласно ГОСТ 1412-54 и 1215-59, различают марки чугуна:

- Ковкий (КЧ), представляет собой его белую разновидность после специального обжига. При этом доля углерода находится на уровне 3,5%, и он представлен в форме Fe2O3 или зернистого перлита, с графитовыми включениями. В качестве присадок для повышения устойчивости к трению обычно добавляют Mg, Te, B. Следует отметить, данная марка никогда не подвергается ковке, в прямом смысле этого слова;

- Высокопрочный (ВЧ), образуется путем вкрапления в металлическую решетку шарообразных включений углерода и введении в состав магния, кальция, селена, иттрия. Характеризуется улучшенными механическими, теплопроводными пластическими параметрами.

- По специфическим свойствам:

- Износостойкий;

- Антифрикционный;

- Коррозионностойкий;

- Жаростойкий;

- Немагнитный.

- По шкале твердости Бринелля:

- Мягкий (НВ менее 149);

- Умеренной твердости (НВ 149-197);

- Улучшенной твердости (НВ 197-269);

- Твердый (НВ более 269).

- По значению временного сопротивления при растяжении:

- Обыкновенной прочности (менее 20 кгс/мм2);

- Улучшенной прочности (20-38 кгс/мм2);

- Максимальной прочности (более 38 кгс/мм2).

- По магнитным характеристикам:

- Ферромагнитный — обладающий магнитными свойствами, из-за высокого содержания в металлической матрице феррита и цементита;

- Паромагнитный – обладающий малой магнитной проницаемостью, содержащий в своем составе присадки из хрома, меди и алюминия.

Маркировка

По Гостам, все существующие марки обозначаются 2 буквами и 2 числами, при этом числа отражают значения временного сопротивления (кгс/мм 2 ) и относительного удлинения (%). К примеру, цифры в марке КЧ-30-6, показывают временное сопротивление — 30 кгс/мм 2 и относительное удлинение — 6 %.

Путем введения в состав специальных добавок, модифицируют состав сплава. Тогда к названию марки прибавляется буква М.

Области использования

Применение различных марок чугуна зависит от металлургического компаунда и его эксплуатационных характеристик.

Белый вид используется в производстве нагревательных элементов и бытовой сантехники (ванн, раковин), а также является сырьем для получения ковких разновидностей твердых растворов.

Серый — входит в состав различных элементов двигателей для машиностроительной отрасли.

Ковкий – при изготовлении тормозных колодок и деталей для промышленного измельчительного оборудования. Кроме того, он имеет широкое применение в текстильной промышленности при отливке запасных частей сложной формы для оборудования. Применяется КЧ при изготовлении кухонной посуды, элементов интерьера, уличных фонарей, перил для лестниц.

Высокопрочный сорт применяется при производстве труб, фитингов для водоснабжения, канализации, нефтедобывающего производства. Кроме того, из него делают секционные радиаторы, эксплуатируемые в системах центрального отопления жилых домов и административных зданий.

Из ферромагнитного типа изготавливают электрощиты и другие составляющие электротехнического оборудования, а немагнитный его тип наоборот используется в качестве электроизолирующего материала.

В огромном количестве чугун используется как сырье на сталелитейных предприятиях.

Интересные факты

Заключение

Подробно рассмотрев те вопросы, которые были поставлены выше, можно заключить:

Читайте также: