Применение кислорода в резке металлов кратко

Обновлено: 14.05.2024

Вес его составляет при 0 C и 760 мм РТ.ст. 1,43 кг/м3, при 20 C и 760 мм РТ.ст. 1,33 кг/м3.

Температура сжижение Тсж = -182,9 C – кислород переходит в жидкое состояние.

Сам кислород не горит, но активно поддерживает горение.

При контакте с органическими веществами (масла, шерстяная пыль, пыль от различных пластмасс), активно окисляет и может привести к возгоранию.

Все требования к газообразному кислороду предъявляются по ГОСТ 5583-78.

Согласно данному ГОСТу, кислород выпускается трех сортов:

В лабораторных условиях используется кислород 99,9%. В техническом кислороде допустимое содержание влаги в 1 м3

Получают кислород тремя способами:

1. Из веществ, содержащих кислород (лабораторный способ)

2. Гидролиз. Данный способ целесообразен, когда кислород является побочным продуктом.

3. Широко используют получение кислорода из воздуха, путем низкотемпературной ректификации.

Получение кислорода из воздуха состоит из следующих стадий:

- очистка воздуха от пыли и примесей;

- сжатие воздуха (~ до 200 атм)

- расширение сжатого воздуха для понижения температуры;

- разделение воздуха на составляющие.

Транспортировка газообразного кислорода производится в стальных баллонах, требования к которым регламентируются ГОСТ 949-72.

Чаще всего используют баллоны объемом 40 л, высота баллона 1390 мм, диаметр 219 мм.

Через каждые 5 лет баллоны проходят переаттестацию. Она проводится по весу или по объему. Пустой баллон весит 60 кг. Дата следующей аттестации выбивается на площадке, находящейся в верхней части.

Для транспортировки и хранения часто применяют жидкий кислород. Все требования к жидкому кислороду предъявляются по ГОСТ 6331-68.

При использовании жидкого кислорода для транспортировки и хранения получаем следующие преимущества:

1. Снижается вес тары в 10 раз.

2. Отпадает необходимость в организации баллонного хозяйства.

3. Кислород, полученный из жидкого кислорода, в своем составе не имеет влаги, это позволяет транспортировать его по трубам при низкой температуре.

К недостаткам применения жидкого кислорода можно отнести большие потери на испарение (~ 70%).

Для транспортировки жидкого кислорода используют специальные цистерны, имеющие двойные стенки, внутри которых находится изолирующий материал и создается вакуум 10^-2 – 10^-3 мм рт.ст. Емкость автомобильных цистерн – от 1,5 до 5000 л, ж/д – 30-35 тыс. л.

Для транспортировки малого количества жидкого кислорода используются сосуды Дьюара.

Для превращения жидкого кислорода в газообразное используют теплые и холодные газификаторы.

Теплые работают при давлении 240 атм и используются для закачки баллона.

Холодные работают под давлением 16 атм и применяются для разводки кислорода по трубам.

Из 1 л жидкого кислорода получают 860 л газа.

Для газопламенной обработки используют различные горючие газы и пары жидких горючих – бензина и керосина, при сгорании которых получают высокотемпературное пламя, необходимое для обработки.

Основными газами являются:

1. Ацетилен - C2H2. Температура пламени = 3100-3200 С.

2. Городской газ – 60-70% метана + 6-10% водорода + этилен + CO. Температура пламени = 2000-2300 C.

3. Водород – H2. Температура пламени = 2000-2100 C.

4. Природный саратовский газ – 94% метана (CH4) + 1,3% этана (C2H6) + 3,3% азота + 0,7% пропилена (C3H8). Температура пламени 2100-2200 C.

5. Пропан – C3H8. Температура пламени = 2750 C.

6. Бутан – C4H10. Температура пламени = 2500 C.

7. Пропан-бутановая смесь – 85% пропана + 12% бутана +3% этана. Температура пламени = 2100 C.

Кислородная резка металла – это термический способ разрезания металла с помощью газового пламени. В подаваемой струе кислорода разрезаемый металл сгорает, одновременно с этим процессом сгорают и выделяемые оксиды. Для поддержания стабильного процесса используют горючие газы – ацителен, пропан-бутановую смесь, МАФ, а также в отдельных случаях – пары бензина и керосина. Время нагрева газа для низкоуглеродистой стали полностью зависит от толщины заготовки. Для эффективной резки металл должен быть с низким коэффициентом теплопроводности.

Технология кислородной резки

- • скоростная, нормальная и кислородно-флюсовая, предназначены для прямолинейной и фигурной резки;

- • строжка поверхности и канавок, обточка – используют в поверхностных обработках;

- • кислородное копье и струя – применяют в сверлении и прожигании.

Резка металла кислородом под водой

Данный вид обработки используется только при необходимости проведения специальных операций: спасательных, строительных, аварийных, подъемных. Резаком для подводной резки можно кроить стальные сплавы толщиной до 70 мм, находясь при этом на глубине до 30 м. Бензокислородный резак может работать со сталью, толщина которой достигает 100 мм.

По типу разреза подразделяются на:

Особенности кислородной резки труб

Ручной способ кислородного раскроя применяется для обработки торцов трубопровода перед сварочными работами, для удаления дефектов. Операция может выполняться в любом пространственном положении. Для ее выполнения применяют вставные и универсальные резаки. Настройка режима зависит от толщины обрабатываемого изделия.

Классификация оборудования для резки кислородом

По способу обработки резка бывает ручная и механизированная. Существуют ручные резаки, работа которых характеризуется достаточно высокой точностьюю Они подразделяются на универсальные, специальные, для фигурного и прямого раскроя. При необходимости обработки больших объемов металла рационально использовать переносные аппараты "Гугарк", большие партии одинаковых изделий успешно вырезаются с помощью шарнирных машин АСШ-86. Промышленные предприятия чаще всего используют портально-консольные устройства.

Особенности рабочего процесса

Резка, как и другой рабочие процесс, требует внимательности и соблюдения техники безопасности:

- • запрещено проводить подогрев металла одним только сжиженным газом;

- • запрещено использовать жидкое горючее в газосварочных работах;

- • при работе в закрытых помещениях должны быть предусмотрены вентиляционные системы;

- • баллоны с сжиженным газом должны располагаться на расстоянии не менее 5 м от газосварочных работ.

Как подготовить поверхность перед резкой

Перед проведением раскроя металла кислородом необходимо очистить поверхность от коррозии, грязи, масляных пятен и окалин. Если резка выполняется вручную, достаточно всего лишь очистить место реза плазменным резаком. Если процесс механизирован, то листы правят на вальцовочных аппаратах, а очищают с помощью химических или дробеструйных работ.

Кислородная резка металла (перейти к услуге) — резка металла (перейти к услуге) с использованием кислородной струи. Технология основывается на свойстве кислорода окислять раскалённый металл и приводить к его сгоранию.

Непосредственно технология достаточно проста: в мундштук режущего станка поступает горючий газ, например, смешанный с ацетиленом кислород, который поджигается и накаляет поверхность детали до температуры горения (от 1000ºС). После этого по отдельному каналу подаётся кислородная струя — и, вступив в реакцию с металлом, его поджигает. Также струя используется для выдувания из места реза шлака, получившегося в процессе сгорания.

Поскольку верхний сгорающий слой поджигает нижний, кислородная резка металла происходит достаточно равномерно по длине и толщине.

Виды кислородной резки металла

Резка может быть:

- разделительной, в ходе которой осуществляется непосредственно отделение частей заготовки: так вырезаются детали по предварительно составленному чертежу,

- поверхностная, в которой снимается только верхний слой металла для создания канвы,

- резка копьём — проделывание в заготовке отверстий.

Процесс может подразделяться в зависимости от используемых дополнительно материалов: на газовую, электрокислородную и кислородно-флюсовую резку, когда дополнительно в место горения вводится флюс, воздействующий на тугоплавкие окислы. Всё зависит от типа станка, особенностей его комплектации, а также от металла, который требуется обработать.

Кислородная резка металла распространена в промышленности, особенно в создании сельскохозяйственной техники, машиностроении. В некоторых случаях станки используются как альтернатива штамповочным и фрезерным машинам.

Поверхностную резку часто применяют для устранения сварочных дефектов, создания кромок, вырубки корневого валика сварного шва. Кислородно-флюсовая, в свою очередь, востребована в металлургии — она позволяет резать чугун, хромоникелевые и высокохромистые стали, цветные сплавы.

Преимущества и недостатки кислородной резки металла

Ещё один недостаток — использование в работе потенциально опасных газов, однако современное оборудование с автоматизацией и контролем достаточно сильно снижает все риски.

Кислородная резка металла хороша при обработке чёрных металлов и некоторых цветных, особенно толстых заготовок, которые по умолчанию не сможет порезать лазерный станок.

Увидели незнакомый термин? Посмотрите его значение в словаре.

Рекомендуемые статьи

Резка — разделение листов металла на отдельные части разных размеров, обычно с целью создания заготовок под детали. Для этого используются ножовки, ножницы, также материал нарезается на специальных станках, что особенно эффективно при крупных промышленных заказах.

Пламенная резка металла — это раскрой и разрезание металлической заготовки, листа или трубы, с использованием плазменной струи. Плазма — четвёртое состояние вещества. В обычной жизни мы сталкиваемся только с тремя состояниями, твёрдым, жидким и газообразным, причём из одного в другое вещество переходит при потере или приобретении тепла: если добавить тепла ко льду (твёрдому), он превратится в воду (жидкое), а если к воде, то станет газом (газообразным).

Лазерная резка металла — процедура раскроя и разрезания металла и труб высокомощным лазером. Представляет из себя следующий процесс: лазерный луч, заранее запрограммированный, воздействует на материал в определённой точке. В этой точке металл расправляется из-за интенсивности лазерного луча; в зависимости от технологии материал на воздействуемом участке может испаряться, воспламеняться и выдуваться газовой струёй.

Резкой металлов называется разделение частей листового металла или труб на части для производства заготовок. Резка учитывает особенности конкретных металлов и сплавов, их физические и химические характеристики, чтобы результат получился максимально близким к запланированному.

Основная зона обслуживания в ЮФО: Ростовская область АзовБатайскВолгодонскКаменск-ШахтинскийНовочеркасскНовошахтинскРостов-на-ДонуТаганрогШахты , Адыгея Майкоп , Астраханская область Астрахань , Волгоградская область ВолгоградВолжскийКамышин , Калмыкия Элиста , Краснодарский край АнапаАрмавирЕйскКраснодарНовороссийскСочи , Крым ЕвпаторияКерчьСимферополь , Севастополь

При раскрое металла широко применяются резки кислородно-пропановая и кислородно-ацетиленовая. Вызвано это низкой стоимостью и высокой доступностью данных технологических процессов. Но, к сожалению, такому виду обработки могут быть подвергнуты только следующие из металлов:

- низкоуглеродистые стали. Например, марки: от 08 до 20Г;

- среднеуглеродистые стали. К ним относятся марки: от 30 до 50Г2;

- ковкий чугун.

Кислородная резка металла: в чем отличия

Давайте разберёмся, как же вообще осуществляется разделение металла кислородом. Резка этим газом базируется на свойстве металла сгорать под действием его струи, а точнее – высокой температуры её горения. Далее, под действием напора газа, из реза удаляются образующиеся там продукты горения.

Рассмотрим процесс подробнее. Он делится на два основных этапа:

- температура их сгорания ниже, чем этот параметр при их плавлении;

- окислы металлов, образующиеся в процессе раскроя, имеют температуру плавления ниже этого показателя самого металла;

- количество выделяющегося в процессе обработки тепла достаточно для поддержания постоянной кислородной резки (процесса окисления);

- образующиеся в ходе обработки деталей шлаки будут жидкотекучими. Это обеспечит их лёгкое удаление из рабочей зоны;

- разрезаемые сплавы и металлы не будут иметь высокую теплопроводность (обрабатываемая зона не будет быстро остывать). К ним относятся указанные выше металлы.

Кислородная резка металлов делится на следующие виды резки:

- газокислородная резка металлов;

- кислородно-флюсовая резка;

- кислородно-дуговая резка.

Рассмотрим эти методы подробно.

Газокислородная резка металлов

При газокислородной резке металлов для подогрева в качестве топлива используют углеводороды и их смеси. По показателям теплотворности рационально применять ацетилен, но, исходя из его сравнительно высокой стоимости, наиболее широко применяют газы-заменители. Их можно разделить на:

- сжиженные. К этим газам относятся углеводороды и их смеси, которые:

- при температуре Т = 20°С и давлении P=760 мм. рт. ст. находятся в газообразном состоянии;

- при сравнительно небольшом повышении давления и понижения температуры – переходят в жидкое состояние.

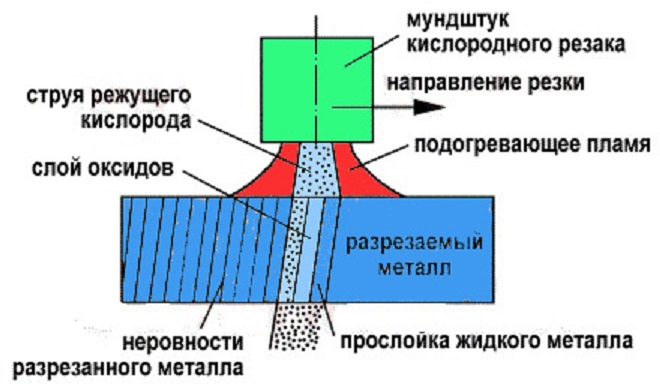

Схема процесса разделительной газокислородной резки приведена на рисунке.

Пояснение к рисунку:

1 – мундштук;

2 – подогревающее пламя;

3 – жидкий металл;

4 – разрезаемый металл;

5 – режущая струя кислорода;

6 – слой окислов;

7 – линии отставания.

Источником теплоты, как мы уже говорили, при резке служит подогревающее пламя резака и экзотермическая реакция окисления железа и примесей стали. В зависимости от толщины стали изменяется их долевое участие в тепловом балансе. Чем меньше толщина разрезаемого металла, тем больше роль подогревающего пламени:- при толщине раскраиваемого металла 5 мм – до 80% общего количества теплоты, выделяемой при резке;

- при толщине более 50 мм – только до 10%.

Существуют несколько видов разделительной газокислородной резки. К ним относят:

- скоростную газокислородную резку;

- высококачественную газокислородную резку;

- газокислородную безгратовую резку;

- резку кислородом высокого давления.

Эти способы позволяют в 1,5…3 раза повысить скорость раскроя.

Кислородно-флюсовая резка

Чтобы расширить перечень разрезаемых кислородом металлов, необходимо повышать температуру в зоне его раскроя. Один из способов – это кислородно-флюсовая резка, при которой в зону разреза вводят порошок флюса. Он сгорает в кислороде и выделяет дополнительную теплоту, которая и повышает результирующую температуру в зоне реза. Продукты сгорания флюса образуют с тугоплавкими окислами разрезаемого материала жидкотекучие шлаки. Они удаляются из разреза струей режущего кислорода.

Кроме того, частицы порошка флюса производят абразивную обработку поверхностей кромок. Происходит это следующим образом. Частицы порошка:- сгорают не сразу;

- в процессе горения перемещаются в глубину реза;

- перемещаясь, стирают (за счёт эффекта ударного трения) с поверхности кромок тугоплавкие окислы. Это, с одной стороны, способствует их удалению из реза, а с другой – это абразивное действие флюса увеличивает количество выделяющейся теплоты.

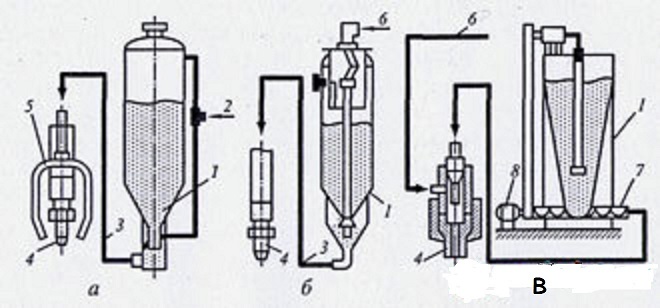

Аппараты для кислородно-флюсовой резки состоят из следующих узлов:

- резак;

- флюсопитатель;

- устройство для подачи флюса в резак.

Резаки для кислородно-флюсовой резки отличаются от резаков для кислородной резки, в принципе, только тем, что каналы для подачи режущего кислорода сделаны большим диаметром. Существуют три схемы подачи флюса: внешняя, однопроводная под высоким давлением и механическая. Они приведены на рисунке.

![Три схемы подачи флюса. Ист. http://svarkainfo.ru/rus/technology/rezka/kisrez/.]()

Пояснение к рисунку.

Схемы подачи флюса:

Б – однопроводная под высоким давлением;

6 – режущий кислород;

8 – электромеханический привод шнека.

Описание принципа действия:

Кислородно-дуговая резка

Схема оборудования поста для кислородно-дуговой резки (далее – КДР) представлена на рисунке.

![Схема оборудования поста для кислородно-дуговой резки. Ист. https://hobby.wikireading.ru/1392.]()

Пояснение к рисунку.

1 – источник питания (трансформатор);

5 – держатель сварочных электродов;

7 – газовый резак;

8 – кислородный шланг;

9 – кислородный баллон;

10 – кислородный редуктор.

При КДР дуга горит между плавящимся электродом и обрабатываемым металлом. В этой технологии применяется специальный сварочный электрод – трубчатый. Внутри него имеется канал, по которому подается режущий кислород. Нагрев металла в рабочей точке обеспечивает электрическая дуга. Кислород, интенсивно окисляя железо, обеспечивает его сгорание и выдувание из зоны реза. В КДР используются два вида трубчатых электродов:

- стальной. Электрод имеет:

- наружный диаметр 5…6 мм;

- внутренний канал – диаметром 1,5…2 мм;

- длина электрода 350…400 мм.

- время горения такого электрода – 1 минута.

- длину 250 мм;

- время горения около 15 мин;

- максимальный диаметр: 15…18 мм.

Держатели электродов имеют специальную конструкцию с подводкой кислорода к электроду.

Возможна полуавтоматическая кислородно-дуговая резка. В этом случае проволока обдувается кислородом концентрично. Широкое распространение кислородно-дуговая резка получила для резки металла под водой.Кислородная резка: технология

Сущность кислородной резки заключается в сгорании разрезаемого металла в струе кислорода. Далее, этой же струёй удаляются образовавшиеся продукты горения (оксиды). Процесс кислородной резки представлен на рисунке.

![Схема процесса кислородной резки. Ист. http://rezhemmetall.ru/gazovaya-rezka-metalla-texnologiya-i-oborudovanie.html.]()

В процессе резки поток кислорода делится на две части:

- режущий. Это – чистый кислород из центрального канала мундштука, который предназначен для окисления разрезаемого металла и удаления оксидов;

- подогревающий. Он поступает в смеси с горючим газом из боковых каналов мундштука и образует подогревающее пламя.

Техника кислородной резки металла имеет некоторые особенности:

- начинать следует с очистки обрабатываемой детали от окалины, краски, масла, ржавчины и прочей грязи. Причём, особое внимание необходимо уделить очистке поверхности от окалины. Вызвано это тем, что она препятствует контакту металла с пламенем и, в дальнейшем, струей режущего кислорода. Для этого требуется, во-первых, незначительный прогрев поверхности разделываемого металла подогревающим пламенем резака. Достигается это перемещением пламени со скоростью, приблизительно соответствующей скорости резки. В результате, значительная часть окалины отделится от обрабатываемой поверхности. Остатки удаляются механическим способом с помощью карчётки;

- после воспламенения металла (признаки смотри выше) начинается его раскрой. После пуска струи режущего кислорода и начала процесса окисления металла по толщине листа, резак перемещают по линии реза. Важно правильно выбрать скорость перемещения резака. В процессе работы следите за давлением газа на манометре редуктора, т. к. при недостатке газа пламя может потухнуть и процесс разогрева придётся начинать сначала;

- следует иметь в виду, что прямолинейная кислородная резка стальных листов толщиной до 50 мм выполняется вначале с установкой режущего сопла мундштука в вертикальное положение. Далее, рекомендуется его наклонить в сторону, противоположную направлению резки (обычно на 20…30º). Это значительно ускорит процесс окисления металла и увеличит скорость кислородной резки. Соответственно, возрастёт производительность. При большей толщине стального листа резак в начале резки наклоняют на 5º в сторону, обратную движению резки.

Виды операций

При проведении кислородной резки различают следующие основные операции:

- разделительная резка;

- строжка;

- сверление и некоторые другие.

Разделительная резка

При выполнении разделительной кислородной резки (далее – РКР) необходимо учитывать требования, которые предъявляются к качеству поверхности вырезаемой детали и точности резки. Зависимость между ними следующая: чем ниже эти требования, тем меньше расход топлива (смеси подогревающего газа с кислородом) и режущего кислорода, с одной стороны, и тем большей может быть скорость резки, с другой стороны. Например:

- при резке металлического лома качество поверхности и точность резки не имеют значения, и резка ведется вручную с максимальной скоростью;

- при чистовом раскрое фасонных и круглых деталей (они в дальнейшем будут использованы без последующей механической обработки) операция выполняется только автоматами с возможной для них скоростью.

Таким образом, добиваться определенного качества реза следует в зависимости от вида РКР. Качество реза определяется следующими показателями:

- отклонение фактической линии реза от проектируемой. Это отклонение вызывается смещением резака, деформацией заготовки в процессе резки и т. п.;

- отклонение от заданного угла реза. Этот дефект может проявиться при:

- изменение угла наклона резака;

- изменение формы струи режущего кислорода (возникает при изменении давления газа на его источнике);

- неправильно выбранной скорости раскроя;

- слишком высокой скорости резки;

- слишком низком давлении кислорода;

- неравномерной скорости передвижения резака или колебаний его;

- засорении отверстий режущего мундштука.

Для выполнения резки лист нужно уложить на специальные подкладки, осуществить указанную выше подготовку и произвести разметку. В зависимости от толщины раскраиваемого металла настраивается резак, выставляется по манометру редуктора давление газа и выполняется разделительная резка .

Строжка

Строжкой называется метод поверхностной обработки металла посредством кислородной струи, при котором резка осуществляется не насквозь, а на определенную глубину. Напоминает строгание металла, но не резцом, а – газом. Отличие строжки от разделительной резки:

- при разделительной резке кислородная струя направляется перпендикулярно поверхности обрабатываемого металла или вперед с углом атаки φ ≥ 45°;

- при выполнении строжки угол атаки φ ≤ 10…30°.

Принцип выполнения строжки заключается в следующем. Наклонное направление струи газа и низкая скорость его истечения (давление кислорода ≤ 4…5 кгс/кв.см.) приводит к тому, что она, врезаясь в металл, деформируется и выбрасывается обратно в сторону обрабатываемой поверхности. Туда же выбрасывается сожженный металл (шлак). Резак следует перемещать вперед с такой скоростью, чтобы кислородная струя сжигала следующие объемы уже подогретого металла. При этом, шлак в значительной степени облегчит тепловую подготовку металла и позволит значительно повысить линейную скорость резки.

Существует несколько видов строжки металлов. Наиболее распространенный метод строгания – газокислородный.

![Газокислородная строжка. Ист. http://sudoremont.blogspot.nl/2015/03/redstapenaya-strojka.html.]()

Метод основан на окислении (горении) железа, содержащегося в сталях, в струе режущего пламени, и удалении продуктов сгорания из зоны резания струей режущего кислорода. Cтрожка позволяет строгать полосы шириной:

- до 80 мм ручным строгачём;

- до 300 мм машинным строгачам;

- до 3000 мм (за один проход) на многорезаковых машинах огневой обработки.

Глубина строгания до 15 мм.

Данный метод широко применяется на металлургических предприятиях для различных видов зачистки.

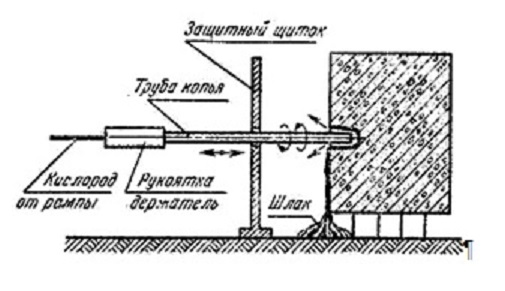

Сверление

![Схема процесса сверления металла кислородным копьём. Ист. http://predklapan.ru/metody_rezki_metalla.]()

До начала резки конец трубки нагревают до температуры воспламенения. Это осуществляется следующими методами и инструментами:

- сварочной горелкой;

- электрической дугой с угольным электродом;

- пропусканием электрического тока от источника питания сварочника через трубку и угольную пластинку, положенную на изделие в месте сверления.

Последний способ наиболее эффективен и широко распространён – остановимся на нём подробно. Разогретая угольная пластинка воспламеняется при подаче в трубку кислорода (под давлением 1…2 кгс/кв.см.) и обеспечивает подогрев конца трубки – до ее воспламенения. Далее, давление кислорода повышают до 5…6 кгс/кв.см, пластинку убирают, и конец трубки прижимают к прожигаемому изделию. Дальнейшее горение трубки и просверливаемого металла осуществляется без какого-либо дополнительного источника тепла (источник питания сварочника отключается). По мере сгорания трубки и прожигания отверстия трубка подается вперед. Сгоревшая трубка заменяется новой. Для получения отверстий круглой формы копье в процессе резки поворачивают попеременно на пол-оборота в обе стороны. Наибольшие трудности при сверлении кислородным копьем представляет удаление шлака из отверстия, особенно, при горизонтальном его расположении. Материалом копья являются толстостенные трубки из низкоуглеродистой стали. Для уменьшения расхода трубок и получения надлежащего проходного сечения для кислорода внутрь трубок закладываются сплошные проволоки диаметром около 5 мм. Кислородная резка копьем применяется чаще всего в металлургическом производстве (для вырезки козлов и т. п.).

Оборудование

Оборудование подбирается исходя из объёмов производства. При серийном и мелкосерийном производстве или в быту для раскроя металла газом требуются:

- по одному баллону топлива (пропан, ацетилен и т. п.) и кислорода. Баллоны должны быть укомплектованы газовыми редукторами. Следует иметь в виду, что на баллоне с топливом резьба обратная и навернуть на него кислородный редуктор невозможно;

- шланги высокого давления (кислородные);

- резак;

- мундштук нужного размера. Необходимо правильно подбирать мундштук, и исходить следует из толщины обрабатываемого металла.

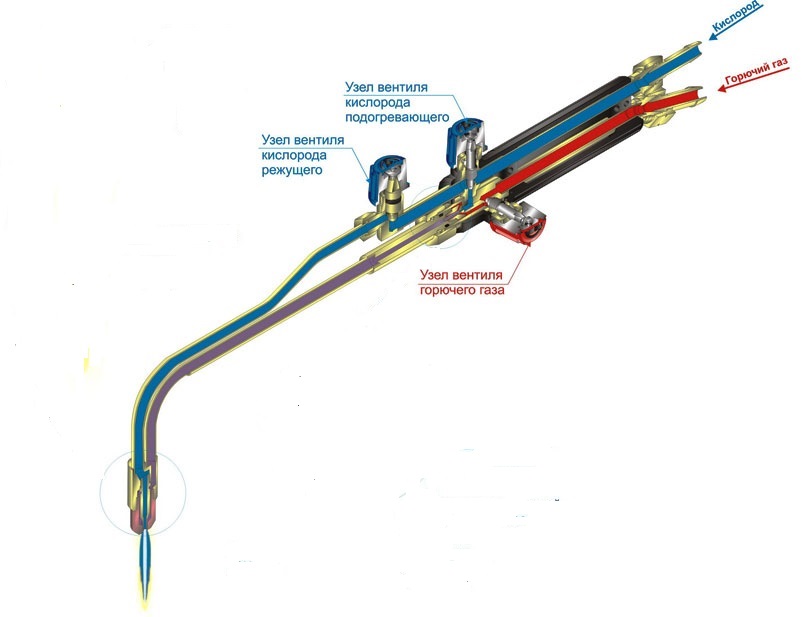

Резаки

Газовый резак служит для раскроя металла. На рисунке приведено изображение этого инструмента и органы управления им (вентили).

![Газовый резак. Ист. http://rezhemmetall.ru/gazovyj-rezak-po-metallu.html.]()

Пояснение к рисунку. Резак состоит из следующих узлов:

- рукоятка с ниппелями для присоединения кислородного и газового рукавов;

- корпус с регулировочными пропановым и кислородным вентилями.

Как резать

Расход кислорода при резке металла

Расход кислорода на резку металла рассчитывается по специальной формуле:

Рдет – объём необходимого для выполнения реза кислорода, куб.м;

Н – нормативы расхода во время рабочего процесса, куб.м/м;

L – общая длина реза выкраиваемой детали, м;

Kh – коэффициент, учитывающий множество особенностей технологии. Например, расход газа на разных этапах процесса: от продувки шлангов до прогрева металла.

Подробную информацию о расходе кислорода при резке металла вы можете получить здесь .

Услуги рынка

На рынке сегодня предлагают следующие модели оборудования и расходных материалов к ним:

Выводы

Газовая резка металла является сейчас самой популярной, потому что выполняется она крайне просто:

- для неё не нужно никакое дорогостоящее оборудование (типа фазоинверторов и т. п.);

- для выполнения операций не требуется специально оборудованных дорогостоящих помещений. Работу можно выполнять в открытом поле;

- всё оборудование является высокомобильным и может перемещаться обычным транспортом;

- работа не требует сложной подготовки специалистов.

Вместе с тем, при выполнении работ необходимо строго соблюдать правила эксплуатации оборудования и техники безопасности.

![Кислородная резка металла]()

Процесс кислородной резки металла заключается в его нагреве до температуры воспламенения, с помощью горючего газа (ацетилен, пропан-бутан), и последующей подаче к месту нагрева струи кислорода, вызывающей процесс его горения. При этом выделяется огромное количество тепла, которое вызывает нагрев соседних участков. Теоретически, его должно хватать для обеспечения непрерывности процесса, но на деле, приходится подогревать металл пламенем от сгорания газокислородной смеси, которая подается к наконечнику резака через многосопловый мундштук. Для выполнения данной операции должны быть соблюдены следующие условия:

1.Температуры плавления металлов должны быть на порядок выше температуры его горения,

2. Шлаки, образующийся в процессе резки, должны быть легкоплавким.

3. Нагрев металла должен быть достаточным для обеспечения непрерывности процесса. 4.Металл, подвергаемый кислородной резке, должен иметь низкую теплопроводность. В противном случае эффективность операции сводится к нулю.

5. Окислы металла должны быть легкоплавкими. Тугоплавкие окислы затрудняют резку.

Исходя из всего вышесказанного, можно сделать вывод, что для кислородной резки идеально подходят малоуглеродистые стали с температурой плавления 1500 °С, и температурой воспламенения 1050°С. При резке данного вида стали образуются окислы с более низкой температурой плавления, нежели основной металл. Добавление в сталь легированных элементов, а также увеличение в ней процентного содержания углерода затрудняет резку металла. Именно поэтому цветные металлы, нержавеющие жаропрочные стали и чугун кислородной резке не поддаются. Легированные стали мартеновского класса могут подвергаться ацетиленокислородной резке. Процесс трудоемкий, так как сопряжен с образованием трещин на поверхности реза и необходимостью уменьшения скорости охлаждения нагреваемых кромок.

В свою очередь, учитывая местный нагрев металла, скорость охлаждения кромок зависит от перепада температур в месте нагрева и основной части металла. Чем выше перепад температур, тем выше скорость охлаждения. Чтобы ее уменьшить, прибегают к предварительному нагреву металла перед его резкой. Эффект уменьшения скорости охлаждения может быть достигнут и с помощью замены ацетилена на коксовый газ или метан. В этом случае температура пламени горелки уменьшается на 1000 °С. При замене ацетилена наблюдается и еще один положительный момент - меньшее науглероживание поверхности реза. Разница в показателях твердости составляет порядка 88 единиц по Бринелю. Если сталь подвергается последующей механической обработке, то применение данных газов можно считать вполне оправданным.

Читайте также: