Превращение аустенита при непрерывном охлаждении кратко

Обновлено: 05.07.2024

Стали подвергаются всем видам термической обработки, основой термической обработки являются фазовые превращения аустенита: gÛa и эвтектоидное g®a+Fe3C, которые происходят в равновесных условиях очень медленного охлаждения аустенита. При увеличении скорости охлаждения повышается степень переохлаждения аустенита ниже температуры А1.

Изотермическое превращение аустенита

Процессы распада переохлажденного аустенита подразделяют на два типа: перлитное и промежуточное, или бейнитное (диффузионное); мартенситное (бездиффузионнное). Кинетику диффузионных превращений удобнее изучать в изотермических условиях.

Перлитное превращение аустенита.

Влияние степени переохлаждения на устойчивость аустенита и его превращения представляют графически в виде диаграмм. Эти диаграммы строят в координатах температура превращения - время; но время откладывают на логарифмической шкале (рис. 3.6).

На диаграмме (см. рис. 3.6) нанесены две С-образные кривые, указывающие время начала и конца превращения переохлажденного аустенита. В области диаграммы, расположенной левее линии 1, существует переохлажденный аустенит; между линиями 1 и 2 находится область, в которой происходит превращение; правее линии 2 лежит область, в которой существуют продукты превращения аустенита. Устойчивость аустенита зависит от степени переохлаждения. Наименьшей устойчивостью аустенит обладает при температурах, близких к 550 О С. Для эвтектоидной стали время устойчивости аустенита при 550- 560 О С составляет около l c. При повышении или понижении температуры относительно 550 О С устойчивость аустенита возрастает. Так, при 700 О С это время составляет около 10 с, а при 300 О С - около 60 с.

Рис.3.6. Диаграмма изотермического превращения переохлажденного аустенита эвтектоидной стали (схема): I- перлитное превращение; II- промежуточное превращение; III – мартенситное превращение; п - перлит; с - сорбит; т - троостит; Б - бейнит; 1, 2- линии начала и конца превращения переохлажденного аустенита соответственно

Превращение аустенита при температурах в интервале А1-550 О С называют перлитным, а превращение при температурах в интервале 550 0 С-МН- промежуточным.

Строение перлитной структуры зависит от температуры превращения. С увеличением степени переохлаждения, в соответствии с общими законами кристаллизации, уменьшается размер образующихся кристаллов, т.е. возрастает дисперсность ферритно-цементитной смеси. Если превращение происходит при температурах более высоких, чем 650- 670 О С, образуется сравнительно грубая смесь кристаллов феррита и цементита с межпластиночным расстоянием (5-7) . 10 -7 м; такую смесь называют собственно перлитом. Превращение при 640-590 0 С дает межпластиночное расстояние (3-4) . 10 -7 м; такую перлитную структуру называют сорбитом. При температуре превращения 580-550 0 С межпластиночное расстояние уменьшается до (1-2) . 10 -7 м, такую структуру называют трооститом.

Мартенситное превращение аустенита.

При охлаждении стали со скорость больше Vкр, будет образовываться мартенсит – неравновесная фаза – пересыщенный твердый раствор внедрения углерода в Fea. Кристаллы мартенсита, имея пластинчатую форму, растут с огромной скоростью, равной скорости звука в стали (~5000 м/с). Их росту препятствует граница зерна аустенита или ранее образовавшаяся пластина мартенсита (Рис.3.7.). Стуктура мартенсита представлена на рисунке 3.8.

Рис. 3.7. Схема образования мартенситных пластин в одном зерне аустенита

В процессе мартенситного g®a - превращения углерод остается в твердом растворе, искажая кристаллическую решетку Fea, так как растворимость его в Fea значительно меньше, чем в Feg. Мартенсит имеет тетрагональную пространственнуюрешетку (рис. 3.9.). На рисунке крестиками показаны возможные места расположения атома углерода. Чем больше углерода было в аустените, тем большее число атомов углерода содержится в решетке мартенсита, и тем большими окажутся средние искажения пространственной решетки. Между кристаллическими решетками аустенита и мартенсита существует определенное кристаллографическое соответствие (ориентационное соотношение). В сталях и железных сплавах встречаются оринетционные соотношения, близкие к соотношению Курдюмова-Закса (111)А || (101)М; [1¤1 0]А || [1 1¤1]М или Нишиямы (111)А || (101)М; [1¤2 1]А || [10¤1]М.

Рис. 3.8. Микроструктура мартенсита с аустенитом остаточным слева на право доэвтектоидная стали и эвтектоидная сталь

Рис. 3.9. Тетрагональная ячейка пространственной решетки мартенсита

Свойства мартенсита сталей зависят от количества растворенного в нем углерода. На рис. 3.10, а показано влияние содержания углерода на твердость мартенсита. По аналогичной кривой изменяется и временное сопротивление сталей. Мартенсит имеет очень высокую твердость, равную или превышающую 60 HRC, при содержании углерода, большем 0,4%. С увеличением количества углерода возрастает хрупкость мартенсита. Мартенситное превращение в сталях сопровождается заметным увеличением объема (рис. 3.10, б). Весьма сильно изменяются и другие физические свойства стали.

Рис. 3.10. Изменение твердости (а) и объема (б) мартенсита сталей с различным содержанием углерода

Небольшое количество остаточного аустенита (1-3%) после мартенситного превращения сохраняется в сталях, температура МКкоторых выше 20-25 0 С. Затрудненность распада последних порций аустенита связывают с появлением значительных сжимающих напряжений, возникающих вследствие увеличения объема при переходе решетки ГЦК в ОЦК.

Наиболее типичной формой мартенситного кристалла является пластина или линза с малым отношением толщины к другим линейным размерам. Форма мартенситных кристаллов соответствует минимуму упругой энергии, возникающей при мартенситном превращении. Время образования одного кристалла мартенсита менее 10 -7 с, а скорость роста более 10 5 см/с, то есть близка к скорости звука в твердом теле и не зависит от температуры превращения. Аустенито-мартенситное превращение протекает в определенном температурном интервале: начинается при температуре Мн и заканчивается при более низкой температуре Мк (эти температуры называются мартенситными точками). При данной температуре с громадной скоростью образуется только определенное количество мартенсита и для возобновления процесса сталь надо охлаждать в интервале Мн - Мк. Мартенситные точки зависят от состава стали, зависимость температуры мартенситного превращения от содержания углерода представлена на рис. 3.11.

В интервале температур промежуточного превращения аустенит распадается с образованием структур, называемых бейнитом (двухфазную смесь кристаллов феррита и цементита). Основная особенность промежуточного превращения состоит в том, что полиморфный переход происходит по мартенситному механизму. Определяющей особенностью бейнитного превращения является то, что оно протекает в интервале температур, когда практически отсутствует самодиффузия железа и диффузия легирующих элементов, но интенсивно может протекать диффузия углерода. Само бейнитное превращение бездиффузионное, но оно подготавливается диффузионными процессами происходящими в аустените. Бейнит подразделяют на верхний и нижний, в соответствии с температурой превращения. Нижний бейнит по своей природе мало отличается от мартенсита.

Рис. 3.11. Зависимость мартенситных точек от содержания углерода

Превращение аустенита при непрерывном охлаждении

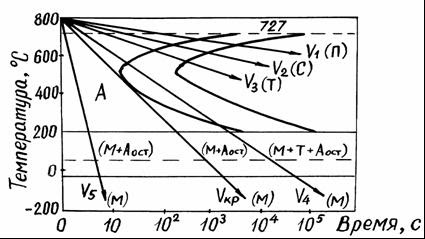

Термическая обработка стали часто осуществляется путем непрерывного охлаждения после нагрева стали до аустенитного состояния. Так как кривые охлаждения строят в тех же координатах температура - время, что и диаграмму изотермического превращения аустенита, для рассмотрения превращения аустенита при непрерывном охлаждения нанесем кривые охлаждения на диаграмму изотермического превращения переохлажденного аустенита эвтектоидной углеродистой стали (рис. 3.12).

Рис. 3.12. Диаграмма изотермического распада переохлажденного аустенита с кривыми охлаждения.

При небольшой скорости охлаждения кривая V1пересекает линии диаграммы изотермического распада аустенита при высоких температурах и малом переохлаждении, и продуктом превращения будет перлит. С увеличением скорости охлаждения кривые V2и VЗпересекают линии диаграммы при более низких температурах и больших переохлаждениях, и продуктами превращений будут более мелкие феррито - цементитные смеси - сорбит и троостит. При еще большей скорости охлаждения (кривая V4) полного превращения аустенита в феррито-цементитную смесь не происходит, а часть его переохлаждается до точки МН, в результате чего образуется структура, состоящая из троостита и мартенсита. При очень большой скорости охлаждения (кривая V5) превращение аустенита в феррито-цементитную смесь не происходит; весь аустенит переохлаждается до температуры в точке МН и превращается в мартенсит. Кривая охлаждения VК(касательная к выступу изотермической кривой) характеризует минимальную скорость охлаждения, при которой образуется мартенсит без продуктов перлитного распада, и называется критической скоростью. Возможность получения мартенсита в стали имеет большое практическое значение, так как позволяет в несколько раз повысить твердость и прочность стали с помощью термической обработки.

Закалкой называется нагрев стали выше критической температуры Азили A1с последующим охлаждением со скоростью больше критической. Назначение закалки - получить структуру мартенсита. Способность аустенита претерпевать превращения в зависимости от скорости охлаждения лежит в основе различных видов термической обработки. Для закалки необходимо охлаждение со скоростью больше критической. такую скорость для углеродистых сталей можно получить только при охлаждении в воде.

Отжигом называется нагрев выше критических температур с последующим очень медленным охлаждением (чаще всего вместе с печью). Назначение отжига -получить равновесную структуру (в соответствии с диаграммой состояния). При этом образуется структура перлита с избыточными фазами феррита или цементита в зависимости от содержания в стали углерода и температуры отжига. Нормализационный отжиг стали (или нормализация) включает нагрев до аустенитного состояния (выше А3или Асm) с последующим охлаждением на воздухе. При этом скорость охлаждения больше, чем при отжиге; структура - более дисперсный перлит, т. е. сорбит. Нормализация является более дешевой термической операцией, чем отжиг, так как печи используются только для нагрева изделия, а охлаждение проводится вне печи на воздухе.

При охлаждении аустенита эвтектоидной стали ниже линии А1 происходит его распад на феррит и цементит Fey(C) Þ Fea(C) + Fe3C. Скорость этого процесса определяется следующими факторами.

При температуре А1 превращение не происходит, а может начаться только после некоторого переохлаждения, когда свободная энергия аустенита будет выше свободной энергии смеси феррита и цементита. Чем больше переохлаждение, тем более разница свободных энергий и тем быстрее проходит превращение.

Фазы, которые образуются при распаде аустенита, сильно отличаются по составу ( феррит содержит 0,025%С, цементит – 6,67% С) и поэтому для такого превращения необходима диффузия, скорость которой при понижении температуры будет уменьшаться.

Таким образом, на процесс превращения аустенита при переохлаждении ниже А1 влияют два противоположных по действию фактора. При снижении температуры увеличивается разница свободных энергий, что должно повышать скорость превращения. Но при этом замедляются диффузионные процессы, что снижает скорость превращения.

Степень переохлаждения предопределяет механизм и кинетику превращения и, как следствие, структуру и свойства стали.

Превращение аустенита анализируют в изотермических условиях, охлаждая образцы до определенной температуре ниже А1 и фиксируя начало и конец распада аустенита. Далее точки начала и конца превращения соединяются кривыми, в результате чего на диаграмме изотермического распада аустенита образуются С-образные кривые (рис. 10).

При эвтектоидном превращении аустенита увеличивается удельный объем, падает электросопротивление и сталь переходит из парамагнитного в ферромагнитное состояние, На исследовании изменений этих физических свойств основаны дилатометрический, электрический и магнитный методы определения времени начала и конца превращения.

Устойчивость переохлажденного аустенита характеризуется инкубационным периодом, т. е. отрезком времени (от оси координат до линии начала превращения), в течение которого обычные методы не фиксируют появление продуктов распада.

Температура, соответствующая минимальному инкубационному периоду, называется температурой минимальной устойчивости аустенита (tmin).

Рисунок 10 - Диаграмма изотермического распада

аустенита в эвтектоидной стали

На диаграмме изотермического распада аустенита различают три области, соответствующие перлитному (А1…tmin, о С), промежуточному (tmin, о С…Мн) и мартенситному (ниже Мн) превращениям.

Характерной особенностью перлитного превращения является кооперативный рост двухфазной перлитной колонии путем диффузионного образования феррита и цементита. Центром образования перлитной колонии может быть или цементит, или феррит, зарождение которых облегчено на границах аустенитных зерен.

При образовании и росте цементитной пластины аустенит вблизи нее обедняется углеродом и создаются условия для зарождения ферритных пластин путем полиморфного g - a превращения. При последующем росте ферритной пластины углерод оттесняется в аустенит, поскольку феррит практически не содержит углерода, и в обогащенном аустените создаются условия для появления новых цементитных пластин, и т. д.

Межпластиночное расстояние (или суммарная толщина пластин феррита и цементита) постоянно для данной температуры образования и с увеличением переохлаждения уменьшается, при этом прочностные свойства и твердость возрастают.

При распаде аустенита в температурном диапазоне от А1 до 650 о С межпластиночное расстояние в колонии равно 0,5…1 мкм, строение хорошо видно при средних увеличениях в микроскопе, твердость составляет 170…230 НВ и такой эвтектоид называют перлитом.

В районе температур 650…600 о С образуется сорбит, твердость которого составляет 230…330НВ, а межпластиночное расстояние – 0,2…0,4 мкм. Строение сорбита можно выявить лишь при больших увеличениях оптического микроскопа.

Распад аустенита в интервале температур 600 о С…tmin, о С приводит к образованию троостита, представляющего собойдисперсную (строение выявляется только при электронномикроскопическом исследовании) механическую смесь с межпластиночным расстоянием до 0,1 мкм и твердостью 330…400 НВ.

В до- и заэвтектоидных сталях перлитному превращению должно предшествовать выделение избыточных фаз, соответственно, феррита и избыточного цементита. Количество избыточной фазы с увеличением скорости охлаждения уменьшается и при достаточно большом переохлаждении её образование в виде самостоятельной структурной составляющей полностью предотвращается (рис. 11).

Рисунок 11 - Диаграмма изотермического распада аустенита в

доэвтектоидной (а) и заэвтектоидной (б) сталях

2.2.2.2 Мартенситное превращение

Если аустенит переохладить до температуры, когда отсутствует диффузия углерода, то превращение аустенита происходит без выделения из него углерода и осуществляется лишь полиморфное превращение Feg(C) > Fea(C). Это превращение называется бездиффузионным, а образовавшаяся структура – мартенситом.

Мартенсит является пересыщенным твердым раствором углерода в a – железе, поскольку в нем концентрация углерода такая же, как в исходном аустените, а в Fea в равновесном состоянии при комнатной температуре растворяется только 0.0025% C.

Превращение является бездиффузионным, перестраиваются только атомы железа. Мартенситное превращение понимают как сдвиг или смещение какого-то объема металла по определенной плоскости на расстояния меньше межатомных с одновременным g Þ a превращением.

Вследствие растворения большого количества углерода объемно-центрированная кубическая решетка феррита вытягивается вдоль одного из ребер (с). Характерной для решетки мартенсита является степень тетрагональности, то есть отношение с / а > 1, которое зависит от количества углерода, растворенного в решетке.

В сталях мартенситное превращение является необратимым, кристаллы мартенсита образуются за 10 -7 с, а вся порция кристаллов за 10 -3 с, после чего превращение прекращается и возобновляется после продолжения охлаждения.

Рисунок 12 - Зависимость температуры начала (Мн) и конца (Мк)

мартенситного превращения от содержания углерода в

углеродистых сталях

Мартенситное превращение происходит в некотором температурном диапазоне. Существуют температуры начала (Мн) и конца (Мк) мартенситного превращения, которые снижаются при повышении содержания углерода (рис. 12). Вследствие этого в сталях с содержанием углерода > 0,5% мартенситное превращение не завершается при комнатной температуре и часть аустенита не распадается. Этот аустенит называется остаточным и его количество увеличивается с повышением в стали углерода.

Температура начала мартенситного превращения не зависит от скорости охлаждения, а определяется только химическим составом.

При температуре МН превращение только начинается и, чтобы оно развивалось, необходимо непрерывно охлаждать углеродистую сталь в мартенситном интервале. Если охлаждение приостановить и выдерживать углеродистую сталь при постоянной температуре внутри мартенситного интервала, то образование мартенсита почти сразу же прекращается.

Мартенсит имеет игольчатую структуру. При образовании пластина мартенсита развивается внутри зерна аустенита, разрастаясь от границы к границе. Это означает, что чем крупнее зерно аустенита, тем длиннее будут образовавшиеся мартенситные пластины. Для получения высокого комплекса механических свойств необходимо добиваться мелкоигольчатой мартенситной структуры, что достигается лишь при начальном мелком зерне аустенита.

2.2.2.3 Бейнитное превращение

Температурный интервал бейнитного превращения размещается между интервалами перлитного и мартенситного превращений и поэтому его еще называют промежуточным.

Механизм бейнитного превращения сложнее, чем перлитного и мартенситного и реализуется следующим образом. В переохлажденном аустените происходит диффузионное перераспределение углерода, в результате которого образуются обогащенные и обедненные углеродом участки аустенита. Образование концентрационной неоднородности приводит к возникновению напряжений, которые вызывают мартенситное превращение в участках аустенита с малым количеством углерода (до 0.3%), для которых точка Мн совпадает с температурой изотермической выдержки. Выделение карбидов, которые наблюдаются в структуре стали после бейнитного превращения, проходит уже после g Þ a превращения.

При высоких температурах, близких к перлитному превращению, концентрационное перераспределение более значительное, чем при низких температурах ближе точки Мн. Из-за этого различают верхний и нижний бейниты, отличающиеся по микроструктуре и свойствам.

Бейнит, образовавшийся при 400. 550 о С, называют верхним. Он имеет перистое строение и обладает неблагоприятным сочетанием механических свойств: пониженная прочность (из-за сохранения нераспавшегося аустенита) сочетается с низкими пластичностью и вязкостью.

При более низких температурах образуется нижний бейнит с пластинчатым строением. Нижний бейнит, образовавшийся при температурах на 50. 100 о С выше линии Мн обладает высокой прочностью и одновременно высокими пластичностью и вязкостью.

2.2.2.1 Перлитное превращение

При охлаждении аустенита эвтектоидной стали ниже линии А1 происходит его распад на феррит и цементит Fey(C) Þ Fea(C) + Fe3C. Скорость этого процесса определяется следующими факторами.

При температуре А1 превращение не происходит, а может начаться только после некоторого переохлаждения, когда свободная энергия аустенита будет выше свободной энергии смеси феррита и цементита. Чем больше переохлаждение, тем более разница свободных энергий и тем быстрее проходит превращение.

Фазы, которые образуются при распаде аустенита, сильно отличаются по составу ( феррит содержит 0,025%С, цементит – 6,67% С) и поэтому для такого превращения необходима диффузия, скорость которой при понижении температуры будет уменьшаться.

Таким образом, на процесс превращения аустенита при переохлаждении ниже А1 влияют два противоположных по действию фактора. При снижении температуры увеличивается разница свободных энергий, что должно повышать скорость превращения. Но при этом замедляются диффузионные процессы, что снижает скорость превращения.

Степень переохлаждения предопределяет механизм и кинетику превращения и, как следствие, структуру и свойства стали.

Превращение аустенита анализируют в изотермических условиях, охлаждая образцы до определенной температуре ниже А1 и фиксируя начало и конец распада аустенита. Далее точки начала и конца превращения соединяются кривыми, в результате чего на диаграмме изотермического распада аустенита образуются С-образные кривые (рис. 10).

При эвтектоидном превращении аустенита увеличивается удельный объем, падает электросопротивление и сталь переходит из парамагнитного в ферромагнитное состояние, На исследовании изменений этих физических свойств основаны дилатометрический, электрический и магнитный методы определения времени начала и конца превращения.

Устойчивость переохлажденного аустенита характеризуется инкубационным периодом, т. е. отрезком времени (от оси координат до линии начала превращения), в течение которого обычные методы не фиксируют появление продуктов распада.

Температура, соответствующая минимальному инкубационному периоду, называется температурой минимальной устойчивости аустенита (tmin).

Рисунок 10 - Диаграмма изотермического распада

аустенита в эвтектоидной стали

На диаграмме изотермического распада аустенита различают три области, соответствующие перлитному (А1…tmin, о С), промежуточному (tmin, о С…Мн) и мартенситному (ниже Мн) превращениям.

Характерной особенностью перлитного превращения является кооперативный рост двухфазной перлитной колонии путем диффузионного образования феррита и цементита. Центром образования перлитной колонии может быть или цементит, или феррит, зарождение которых облегчено на границах аустенитных зерен.

При образовании и росте цементитной пластины аустенит вблизи нее обедняется углеродом и создаются условия для зарождения ферритных пластин путем полиморфного g - a превращения. При последующем росте ферритной пластины углерод оттесняется в аустенит, поскольку феррит практически не содержит углерода, и в обогащенном аустените создаются условия для появления новых цементитных пластин, и т. д.

Межпластиночное расстояние (или суммарная толщина пластин феррита и цементита) постоянно для данной температуры образования и с увеличением переохлаждения уменьшается, при этом прочностные свойства и твердость возрастают.

При распаде аустенита в температурном диапазоне от А1 до 650 о С межпластиночное расстояние в колонии равно 0,5…1 мкм, строение хорошо видно при средних увеличениях в микроскопе, твердость составляет 170…230 НВ и такой эвтектоид называют перлитом.

В районе температур 650…600 о С образуется сорбит, твердость которого составляет 230…330НВ, а межпластиночное расстояние – 0,2…0,4 мкм. Строение сорбита можно выявить лишь при больших увеличениях оптического микроскопа.

Распад аустенита в интервале температур 600 о С…tmin, о С приводит к образованию троостита, представляющего собойдисперсную (строение выявляется только при электронномикроскопическом исследовании) механическую смесь с межпластиночным расстоянием до 0,1 мкм и твердостью 330…400 НВ.

В до- и заэвтектоидных сталях перлитному превращению должно предшествовать выделение избыточных фаз, соответственно, феррита и избыточного цементита. Количество избыточной фазы с увеличением скорости охлаждения уменьшается и при достаточно большом переохлаждении её образование в виде самостоятельной структурной составляющей полностью предотвращается (рис. 11).

Рисунок 11 - Диаграмма изотермического распада аустенита в

доэвтектоидной (а) и заэвтектоидной (б) сталях

2.2.2.2 Мартенситное превращение

Если аустенит переохладить до температуры, когда отсутствует диффузия углерода, то превращение аустенита происходит без выделения из него углерода и осуществляется лишь полиморфное превращение Feg(C) > Fea(C). Это превращение называется бездиффузионным, а образовавшаяся структура – мартенситом.

Мартенсит является пересыщенным твердым раствором углерода в a – железе, поскольку в нем концентрация углерода такая же, как в исходном аустените, а в Fea в равновесном состоянии при комнатной температуре растворяется только 0.0025% C.

Превращение является бездиффузионным, перестраиваются только атомы железа. Мартенситное превращение понимают как сдвиг или смещение какого-то объема металла по определенной плоскости на расстояния меньше межатомных с одновременным g Þ a превращением.

Вследствие растворения большого количества углерода объемно-центрированная кубическая решетка феррита вытягивается вдоль одного из ребер (с). Характерной для решетки мартенсита является степень тетрагональности, то есть отношение с / а > 1, которое зависит от количества углерода, растворенного в решетке.

В сталях мартенситное превращение является необратимым, кристаллы мартенсита образуются за 10 -7 с, а вся порция кристаллов за 10 -3 с, после чего превращение прекращается и возобновляется после продолжения охлаждения.

Рисунок 12 - Зависимость температуры начала (Мн) и конца (Мк)

мартенситного превращения от содержания углерода в

углеродистых сталях

Мартенситное превращение происходит в некотором температурном диапазоне. Существуют температуры начала (Мн) и конца (Мк) мартенситного превращения, которые снижаются при повышении содержания углерода (рис. 12). Вследствие этого в сталях с содержанием углерода > 0,5% мартенситное превращение не завершается при комнатной температуре и часть аустенита не распадается. Этот аустенит называется остаточным и его количество увеличивается с повышением в стали углерода.

Температура начала мартенситного превращения не зависит от скорости охлаждения, а определяется только химическим составом.

При температуре МН превращение только начинается и, чтобы оно развивалось, необходимо непрерывно охлаждать углеродистую сталь в мартенситном интервале. Если охлаждение приостановить и выдерживать углеродистую сталь при постоянной температуре внутри мартенситного интервала, то образование мартенсита почти сразу же прекращается.

Мартенсит имеет игольчатую структуру. При образовании пластина мартенсита развивается внутри зерна аустенита, разрастаясь от границы к границе. Это означает, что чем крупнее зерно аустенита, тем длиннее будут образовавшиеся мартенситные пластины. Для получения высокого комплекса механических свойств необходимо добиваться мелкоигольчатой мартенситной структуры, что достигается лишь при начальном мелком зерне аустенита.

2.2.2.3 Бейнитное превращение

Температурный интервал бейнитного превращения размещается между интервалами перлитного и мартенситного превращений и поэтому его еще называют промежуточным.

Механизм бейнитного превращения сложнее, чем перлитного и мартенситного и реализуется следующим образом. В переохлажденном аустените происходит диффузионное перераспределение углерода, в результате которого образуются обогащенные и обедненные углеродом участки аустенита. Образование концентрационной неоднородности приводит к возникновению напряжений, которые вызывают мартенситное превращение в участках аустенита с малым количеством углерода (до 0.3%), для которых точка Мн совпадает с температурой изотермической выдержки. Выделение карбидов, которые наблюдаются в структуре стали после бейнитного превращения, проходит уже после g Þ a превращения.

При высоких температурах, близких к перлитному превращению, концентрационное перераспределение более значительное, чем при низких температурах ближе точки Мн. Из-за этого различают верхний и нижний бейниты, отличающиеся по микроструктуре и свойствам.

Бейнит, образовавшийся при 400. 550 о С, называют верхним. Он имеет перистое строение и обладает неблагоприятным сочетанием механических свойств: пониженная прочность (из-за сохранения нераспавшегося аустенита) сочетается с низкими пластичностью и вязкостью.

При более низких температурах образуется нижний бейнит с пластинчатым строением. Нижний бейнит, образовавшийся при температурах на 50. 100 о С выше линии Мн обладает высокой прочностью и одновременно высокими пластичностью и вязкостью.

В реальных условиях при термической обработке, как правило, идет непрерывное охлаждение аустенита до комнатной температуры. При этом скорости охлаждения могут быть разные, как и соответствующие им структуры (рисунок 36).

При небольшой скорости охлаждения V1 образуется перлит (П), при большей V2-сорбит (С) и еще большей V3-троостит (Т). Бейнит при непрерывном охлаждении углеродистой стали обычно не образуется. При высоких скоростях охлаждения V4 часть аустенита образует троостит, часть аустенита, переохлаждаясь до точки Мн, превращается в мартенсит.

В связи с тем, что точка Мк лежит в области отрицательных температур (для данного примера), в структуре будет присутствовать остаточный аустенит (Аост), для его устранения требуется проведение обработки холодом. Окончательная структура стали будет троостит и мартенсит (Т + М).

Рис. 36. Диаграмма изотермического распада аустенита с кривыми охлаждения

При очень большой скорости охлаждения V5 диффузионный распад аустенита становится вообще невозможным и при охлаждении ниже точки Мн идет мартенситное превращение. Структура стали мартенсит и остаточный аустенит (М+Аост), а после обработки холодом — мартенсит (М).

Минимальная скорость охлаждения, при которой весь аустенит переохлаждается до точки Мн и превращается в мартенсит, называется критической скоростью охлаждения (Vкр).

Она является касательной к кривой начала распада аустенита и неодинакова для различных сталей. Чем выше устойчивость аустенита, тем меньше критическая скорость охлаждения. Углеродистые стали имеют высокую критическую скорость охлаждения (800…200 0 С/с). Практически все легирующие элементы в стали (кроме кобальта) понижают ее, и она может быть 20 0 С/с и ниже, т.е. даже при охлаждении на воздухе образуется структура мартенсита (стали мартенситного класса).

Схематические диаграмма, показывающие влияние скорости охлаждения на температуру распада аустенита и на количество структурных составляющих после охлаждения углеродистой эвтектоидной стали, приведены на рис. 124.

Чем больше скорость охлаждения и ниже температура распада аустенита (рис. 124), тем дисперснее образующаяся ферритно-цементитная структура подобно тому, как это наблюдалось при изотермическом распаде аустенита. Следовательно, при небольшой скорости охлаждения образуется перлит (рис. 125, а),

Рис. 124. Наложение криввга охлаждения (а) на диаграмму изотермического распада аустенита, схема влияния скорости охлаждения на температуру превращения аустенита (б) и количество структурных составляющие (в) в эвтектоидной стали

Рис. 125. (см. скан) Микроструктура стали после охлаждения с различными скоростями из области аустенита, а — перлит; б - мартенсит троостит (темный); в — мартенсит остаточный аустенит (светлый)

при большей — сорбит и еще большей — троостит (рис. 124, а). Бейнит при непрерывном охлаждении углеродистой стали обычно не образуется.

При высоких скоростях охлаждения (см. рис. 124, а, кривая часть аустенита переохлаждается до точки и превращается в мартенсит. Структура в этом случае состоит из троостита и мартенсита (рис. 125, б).

Превращение аустепита. т, е. его распад, может протекать как при непрерывном охлаждении стали значительно ниже точки АГі, так и при выдержке ее в условиях постоянной температуры, лежащей ниже точки АГі (и зотермическое превращение аустенита).

Изотермическое превращение аустенита хорошо изучено экспериментально. Существует несколько методов построения диаграмм изотермического превращения аустенита. Сущность любого из них заключается в следующем. Для получения устойчивого аустенита образцы небольших размеров нагревают в печи до температуры выше критической точки АГі и затем быстро переносят в печь с заданной температурой изотермической выдержки

Опыты показывают, что изотермическое превращение аустенита при любой выбранной температуре начинается не сразу, а через некоторое время, которое называют инкубационным промежутком. На рис. 46 приведена диаграмма изотермического превращения аустенита звтсктоидной стали (0,8% С). По оси абсцисс откладывается время в логарифмическом масштабе; по оси ординат слева — температура выдержки аустенита, справа — твердость металла по Роквеллу. При 700°С сталь сначала некоторое время сохраняет аустенитную структуру, затем в точке ан начинается распад аустенита, заканчивающийся в точке а. При 600°С аустенит начинает распадаться в точке Ь„, конец превращения — в точке Ь¥. При 400° С эти процессы соотвстст-

веніго развиваются и в точках Сп и Ск. Соединив все точки начала и конца процесса распада аустенита, можно получить кривые I и 2. По кривой / начинается распад аустенита, по кривой 2 он завершается. Выше пунктирной линии Art при охлаждении аустенит устойчив. Область, лежащая левее кривой I, соответствует переохлажденному аустениту (А’), область правее кривой 2 соответствует полному распаду аустенита на феррит Ф и цементит Ц; между этими кривыми существует область частичного распада аустенита.

Линия А,’ означает равновесную температуру превращения аустенита в перлит.

В верхнем интервале температур, т. е. ниже равновесной Аг, и

~MDpvencum f пус/пеш/м

to WO

Рис. 40. Диаграмма изотсрмическо — Рис. 47. Структуры стали, получаемые го прекращения аустенита в эвтек — при различных скоростях охлаждения;

ТОнДНОЙ стали о — «сходный аустенит; б — сорбит; е — тро-

остит; г — игольчатый мартенсит

до температуры минимальной устойчивости аустенита (для углеродистых сталей ак550°С), аустенит распадается на ферритоцементитную смесь, имеющую пластинчатое строение и отличающуюся только степенью дисперсности частиц ферритоцементитной смеси.

При медленном охлаждении аустенит (рис. 47, а) превращается в перлит. При средних степенях переохлаждения аустенита (600— 650СС) получают структуру мелкодисперсного перлита, иначе называемого сорбитом (рис. 47, б). При быстром охлаждении аустенита до района температур минимальной устойчивости аустенита (500— 600°С) получают структуру троостита, представляющую собой высокодисперсную ферритоцементитную смесь (рис. 47, в).

При переохлаждении аустенита (до 550—240°Q он распадается на ферритоцементитную смесь, имеющую игольчатое строение — игольчатый троостшп. Причем дисперсность этой ферритоцементит — ной смеси также зависит от степени переохлаждения аустенита: чем больше эта степень, тем дисперсией смесь. Таким образом, сорбит и троостит являются смесью феррита и цементита, но в отличие от перлита имеют переменный химический состав и более дисперсную структуру. Свойства стали зависят от степени дисперсности ферритоцемен — титной смеси: чем она больше, тем выше прочность (твердость, прочность на разрыв и т. д.) и хуже характеристики пластичности (относительное удлинение, сужение, ударная вязкость).

С понижением температуры эвтектоидной стали ниже 240°С (Д’/н на рис. 46) диффузионные процессы резко ослабляются и, наконец, при температурах ниже —50°С (Мк, рис. 46) практически полностью прекращаются. Это приводит к тому, что из аустенита перестает выделяться углерод в виде цементита, а весь он сохраняется в твердом растворе. В то же время кристаллическая решетка перестраивается из гранецентрированной Fev в объемноцентрированную Fea. Образовавшаяся новая структура представляет собой пересыщенный твердый раствор углерода в a-железс и называется мартенситом. (рис. 47,г).

Из всех продуктов распада аустенита (кроме цементита) мартенсит обладает максимальной твердостью и минимальной пластичностью. Превращение аустенита в мартенсит в отличие от превращения аустенита в ферритоцементитную смесь носит бездиффузионный характер и протекает только в интервале температур между началом Д! н и концом Л1к мартенситных превращений и никогда не идет до конца. В закаленной стали, кроме мартенсита, всегда присутствует небольшое количество остаточного аустенита. Количество остаточного аустенита зависит от содержания углерода в аустените, а также от скорости охлаждении в температурной области ниже начала мартенситных превращений.

Структура мартенсита игольчатая. Иглы мартенсита, как правило, расположены относительно друг друга под утлом 60 или ]20° и характеризуют те плоскости, по которым произошли сдвиги в кристаллической решетке. Скорость образования мартенситных игл огромна. Кристаллы растут быстро до определенного размера, затем их рост прекращается. Новые кристаллы растут в других направлениях. Размер первых игл мартенсита определяется размером исходного зерна аустенита.

Таким образом, чем больше скорость охлаждения аустенита, тем больше интервал температур, в котором происходит его распад, и тем дисперснеє получается ферритоцементитиая смесь. По диаграмме изотермического распада аустенита можно установить, каким образом и с какой скоростью нужно охлаждать данную сталь, чтобы подучить нужное строение, а следовательно, и свойства стали.

Рассмотрим теперь структурные превращения, протекающие в сталях разного состава при их непрерывном охлаждении с различной скоростью от области высоких О Аг

Читайте также: