Поглощающие аппараты автосцепного устройства кратко

Обновлено: 04.07.2024

Вагоны электропоездов оборудованы нежесткой автосцепкой СА-3. Автосцепку СА-3 стали устанавливать на моторвагонных секциях еще в довоенное время, и за многие годы эксплуатации она прекрасно себя зарекомендовала.

У нас впервые вопрос о внедрении автосцепки на отечественных железных дорогах всерьёз обсуждался в 1898 году, на ХХ совещательном съезде представителей железных дорог. Как один из вариантов рассматривалась и американская автосцепка системы Джанея. В начале XX века на нескольких вагонах были испытаны сцепки американского типа. Однако, из-за её недостатков и отсутствия подходящей отечественной конструкции введение автосцепки было решено отложить на неопределённый срок.

Дальнейшее развитие автосцепки подвижного состава общесетевого назначения будет проходить как в направлении повышения ее эксплуатационных возможностей, так и долговечности, прочности, увеличения межремонтного периода до промежутка между капитальными ремонтами подвижного состава. Весь подвижной состав общего назначения будет иметь автосцепку жесткого или полужесткого типа, - оборудованную автосоединителем тормозной магистрали, а для некоторых типов вагонов - соединителем напорной магистрали и соединителем электроцепей. Появится автосцепка такого типа и на европейских дорогах колеи 1435 мм, где пока еще применяется винтовая упряжь.

Использование методов термообработки автосцепки, применение легированных сталей, новые методы упрочнения поверхности наплавкой слоя высокопрочного металла сделают автосцепку прочнее и легче. Расширится область применения специальных автосцепок в связи с введением в эксплуатацию скоростных пассажирских поездов и новых видов транспортных средств, у которых конструкция автосцепки будет определяться условиями эксплуатации и технико-экономической целесообразностью, если не будет острой необходимости во взаимосцепляемости с автосцепкой общесетевых вагонов и локомотивов.

Наряду с автосцепкой развитие получат и поглощающие аппараты. Первые их образцы представляли собой, по существу, пружину; в дальнейшем появились системы с использованием пар трения, гидрофрикционные, гидрогазовые. Однако в будущем они будут заменены аппаратами, имеющими в качестве рабочего тела специальные полимерные соединения (эластомеры), и сочетать в себе как простоту конструкции и высокую возможность поглощения энергии (100 - 200 кДж), так и необходимую надежность в эксплуатации.

НАЗНАЧЕНИЕ, УСТРОЙСТВО И ПРИНЦИП РАБОТЫ АВТОСЦЕПКИ СА-3 И ПОГЛОЩАЮЩЕГО АППАРАТА

Автосцепка предназначена для сцепки вагонов между собой и передачи тяговых и тормозных усилий. Она относиться к полужесткому типу сцепных устройств и позволяет вертикально перемещаться одной головки автосцепки по отношению к другой до 100мм.

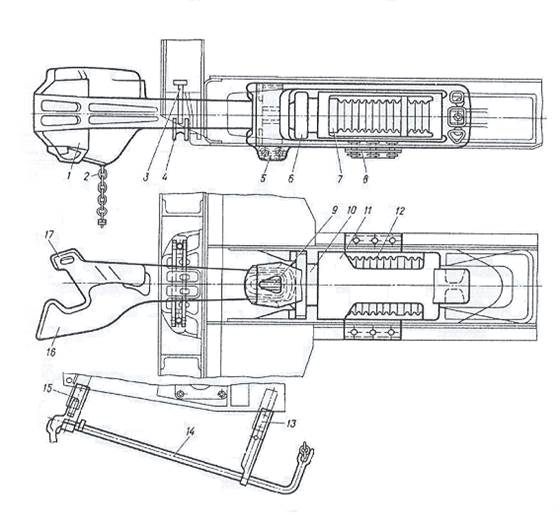

К автосцепному оборудованию относятся также головка автосцепки, тяговый хомут, поглощающий аппарат, упорные уголки, упорная плита, розетка с центрирующим механизмом и другие детали.

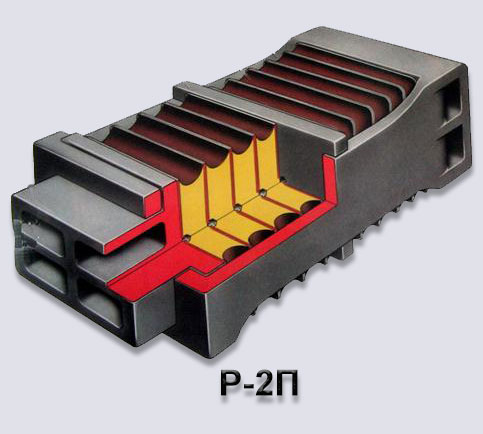

Рис.1 Автосцепка СА-3 и поглощающий аппарат Р-2П

1 – корпус; 2 – цепь расцепного рычага; 3 – маятниковое устройство; 4 – балка; 5 – тяговый хомут; 6 – упорная плита; 7 – корпус поглощающего аппарата; 8 – поддерживающая планка; 9 – клин; 10 – нажимная плита поглощающего аппарата; 11 – поглощающий аппарат; 12 – резинометаллический элемент; 13, 15 – кронштейн; 14 – расцепной рычаг; 16 – большой зуб; 17 – малый зуб.

Автосцепка представляет собой стальной литой корпус, который состоит из головы, где размещен механизм сцепления, и пустотелого прямоугольного хвостовика с отверстием для клина. Клин предназначен для соединения автосцепки с тяговым хомутом поглощающего аппарата. Голова автосцепки имеет 2 зуба: большой и малый. Пространство между большим и малым зубьями называется зевом автосцепки или контуром зацепления.

В механизм сцепления входят:

-собачка (предохранитель от саморасцепа);

Замок - предназначен для запирания малого зуба с соседней автосцепки в пазу большого зуба. Замок установлен в голове автосцепки так, что под действием своей массы стремиться опуститься вниз и занять замкнутое положение. Замок имеет сигнальный отросток, окрашенный в красный цвет, на цилиндрический прилив замка навешен предохранитель от саморасцепа.

9 – цилиндрический шип; 10 – сигнальный отросток; 11 – направляющий зуб; 12 – замок.

Замкодержатель - предотвращает саморасцеп и удерживает автосцепки в расцепленном положении до разведения вагонов. Он имеет овальное отверстие, при помощи которого его навешивают на шип со стороны большого зуба. На замкодержателе имеется лапа, которая видна в зеве автосцепки, и противовес внутри корпуса.

15 – противовес; 16;17 – лапы замкодержателя.

Собачка (предохранитель) - предотвращает саморасцеп в пути следования, имеет прямое и фигурное плечи.

Подъемник замка - служит для расцепления автосцепок, отводит замок внутрь и при помощи замкодержателя не дает ему опуститься и восстановить сцепление вагонов раньше, чем они будут разведены. Подъемник имеет прямой и фигурный пальцы, квадратное отверстие для валика.

Рис.5 Подъемник замка

18 – узкий палец;19 – широкий палец.

Валик подъемника - соединяет все части механизма для расцепления автосцепок.

Болт - удерживает валик подъемника от выпадания.

Рис.6 Валик подъемникаи болт.

22 - цилиндрическая часть; 23 – квадратная часть;24 – толстая и тонкая часть;25 – балансир;27 – болт.

Сборка автосцепки. Внутрь головы автосцепки заводят подъемник фигурным пальцем вверх и кладут на опору со стороны большого зуба. За тем вставляют замкодержатель и овальным отверстием навешивают его на шип большого зуба. На шип замка навешивают также собачку, и замок с собачкой устанавливают на опору.

При установке замка необходимо тонким стержнем нажать на фигурное плечо собачки, чтобы ее верхнее прямое плечо оказалось выше противовеса замкодержателя. После размещения замка через отверстие в голове автосцепки со стороны малого зуба пропускают валик подъемника и запирают его болтом. Болт заполняет выемку валика и не позволяет вынуть валик из автосцепки.

Сцепление. Перед сцеплением замок и лапа автосцепки выходят в зев. Верхнее плечо собачки лежит на полочке малого зуба и располагается выше противовеса замкодержателя. При сцеплении вагонов малый зуб одной автосцепки скользит по скошенной поверхности большого или малого зуба другой автосцепки и входит в зев. Далее он нажимает на замок и вводит его внутрь корпуса, затем нажимает на лапу замкодержателя и освобождает замок.

Замки двух автосцепок под действием своей массы опускаются, выходят из корпуса и расклинивают друг друга, то есть заполняют свободное пространство в контуре зацепления автосцепок, чем препятствуют обратному выскальзыванию малых зубьев. Так как на лапы замкодержателей нажимают малые зубья, их противовесы в корпусах подняты и расположены против верхних плеч собачек. Это исключает возможность саморасцепа, поскольку в случае толчка замка внутрь корпуса он удержится от перемещения за счет упора собачки в противовес замкодержателя. При этом сигнальные отростки не должны быть видны.

Рис.7 Разрез автосцепки в сцепленном состоянии:

1 – корпус; 2 – замкодержатель; 3 – предохранитель замка; 4 – замок; 5 – подъемник замка; 6 – валик; А – фигурный палец подъемника замка; В – противовес лапы замкодержателя; Г – лапа замкодержателя; Ж – сигнальный отросток замка; Е – прямое плечо предохранителя; К – фигурное плечо предохранителя.

Расцепление. Для расцепления автосцепок необходимо один из замков утопить внутрь головы корпуса, повернув расцепной рычаг. При этом вращаются валик и подъемник, который своим фигурным пальцем нажимает на нижнее плечо собачки. Собачка поворачивается, и ее верхнее плечо становится выше противовеса замкодержателя. Затем подъемник тем же пальцем уводит замок в полость автосцепки, одновременно его прямой палец поднимает замкодержатель. После этого палец заскакивает за угол замкодержателя, который под действием своей массы опускается вниз.

Автосцепки останутся расцепленными, пока не разведут вагоны. Замок будет удерживаться внутри за счет нажатия фигурного пальца подъемника, который обопрется об угол замкодержателя. Снаружи при этом виден сигнальный отросток.

После разведения вагонов малые зубья автосцепок перестают нажимать на лапы замкодержателей. Они освобождаются и поворачиваются, лапы замкодержателя снова выходят в зевы автосцепок, а отошедшие углы освобождают подъемники. Подъемники опустятся, и замки выйду из корпусов в зевы автосцепок. Теперь автосцепки готовы к повторному сцеплению.

Рис.8 Разрез автосцепки в расцепленном состоянии:

1 – корпус; 2 – замкодержатель; 3 – предохранитель замка; 4 – замок; 5 – подъемник замка; 6 – валик; А – фигурный палец подъемника замка; В – противовес лапы замкодержателя; Г – лапа замкодержателя; Д – прямой палец подъемника замка; Е – прямое плечо предохранителя замка; Ж – сигнальный отросток замка; К – фигурное плечо предохранителя.

Поглощающий аппарат предназначен для смягчения ударов и рывков, которые передаются от автосцепки на рамы кузовов вагонов.

Поглощающий аппарат Р-2П состоит из:

- девяти резинометаллических элементов;

Рис.9 Поглощающий аппарат Р-2П:

1 – корпус; 2 – нажимная плита; 3 – резинометаллические элементы; 4 – промежуточная плита; 5 – днище корпуса.

Резинометаллический элемент собран из двух стальных листов толщиной 2мм, между которыми расположена специальная морозостойкая резина, жестко связанная с листами. Сечение резины по наружному контору выполнено в форме параболы, поэтому предотвращается выход сжатой резины за пределы металлических мостов.

Чтобы при сжатии аппарата исключить относительное смещение резинометаллических элементов в их соприкосновении с кромкой корпуса, на днище корпуса, нажимной и промежуточной плитах, а также на стальных листах резинометаллических элементов имеются фиксирующие выступы и соответствующие углубления.

Собирая аппарат, сначала в корпус сбоку заводят нажимную плиту и устанавливают ее так, чтобы упорная часть полностью выходила из окна корпуса. Затем размещают промежуточную плиту таким образом, чтобы ее заплечики охватывали продольные стенки корпуса. После этого четыре резинометаллических элемента помещают между промежуточной плитой и днищем корпуса. Фиксирующие выступы на элементах должны совпадать с соответствующими углублениями.

Специальной струбциной элементы в корпусе аппарата сжимают через промежуточную плиту, чтобы между нажимной и промежуточной плитами поставить остальные пять резинометаллических элементов. Затем сжатые элементы освобождают от нагрузки, они расправляются и запирают в корпусе пять введенных элементов.

Разбирают аппараты в обратном порядке. Предварительно сжимают через промежуточную плиту четыре резинометаллических элемента, вынимают элементы, которые находятся между нажимной и промежуточной плитами. После снятия нагрузки с промежуточной плиты остальные элементы аппарата легко вынимают из корпуса вместе с плитой.

Поглощающие аппараты предназначены гасить часть энергии удара, уменьшая продольные растягивающие и сжимающие усилия, передающиеся на раму кузова вагона через автосцепку. Принцип их действия основан на возникновении в аппарате сил сопротивления и преобразовании кинетической энергии соударяющихся масс в другие виды энергии. По типу рабочего элемента, создающего силы сопротивления, поглощающие аппараты бывают: пружинные, пружинно-фрикционные, с резинометаллическими элементами, гидравлические и др. Пружинные аппараты не нашли широкого применения в вагонах из-за большой отдачи пружин и невозможности получить высокую энергоемкость в ограниченных габаритах в конструкциях вагонов. Они применяются лишь в буферных устройствах.

2. Пружинно-фрикционные аппараты

Пружинно-фрикционные аппараты автосцепки получили наибольшее распространение в вагонах из-за простоты и возможности их проектирования с удовлетворительными параметрами. Основная часть подвижного состава российских железных дорог оснащена пружинно-фрикционными поглощающими аппаратами шестигранного типа — аппаратами Ш-1-ТМ, которыми оборудовались четырехосные грузовые вагоны постройки до 1979 г., а затем преимущественно аппаратами Ш-2-В. Восьмиосные вагоны оснащались аппаратами типа Ш-2-Т и Ш-4-Т, имеющими отличие в габаритных размерах (Ш — шестигранный, Т — термически обработанный, М — модернизированный, В — взаимозаменяемый). Эти аппараты сходны между собой по конструкции и различаются в основном параметрами: энергоемкостью, ходом, первоначальной и конечной силой сжатия.

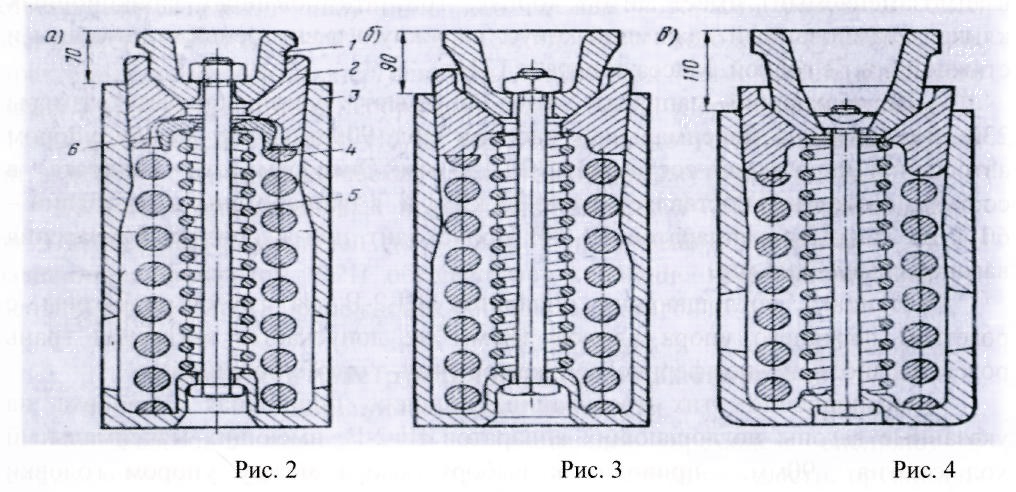

Пружинно-фрикционные аппараты шестигранного типа (рис. 3.54, а) состоят из корпуса 1 с шестигранной горловиной, в которой размещены нажимной конус 7 и три клина 6. Внутри корпуса поставлена двухрядная пружина: наружная 4 и внутренняя 3, сверху которой уложена нажимная шайба 5. С целью увеличения высоты пружины у аппаратов Ш-2-В, Ш-2-Т и Ш-4-Т отсутствует нажимная шайба.

Из анализа силовой характеристики (диаграммы) (рис. 3.54, б), показывающей зависимость между силой нажатия T в МН и величиной сжатия аппарата в мм, действие пружинно-фрикционных аппаратов сводится к следующему. Точка А диаграммы соответствует силе, возникающей от предварительного сжатия стяжным болтом 2, а точка В — усилию конечного сжатия при полном ходе X аппарата, когда нажимной конус 7 (см. рис. 3.54, а) полностью входит в корпус 1.При превышении силы предварительного сжатия (Т. А ), действующей на нажимной конус 7, фрикционные клинья 6, прижимаясь к внутренней поверхности горловины, перемещаются внутрь корпуса 1, передавая усилия на пружины 3 и 4 через нажимную шайбу 5. Давление клиньев на горловину корпуса возрастает по мере сжатия пружин, а следовательно, увеличиваются силы трения между трущимися поверхностями и силы сопротивления аппарата до величины, соответствующей точке В на диаграмме (см. рис. 3.54, б).

После уменьшения сжимающей силы до величины, соответствующей точке С, клинья остаются неподвижными вследствие удержания их силами трения. Дальнейшее уменьшение силы приведет к восстановлению (отдаче) аппарата за счет упругих сил пружин, которые по величине превышают силы трения клиньев о корпус. В точке Е диаграммы аппарат полностью восстановится и будет готов к восприятию следующего удара. Для того чтобы клинья при перемещении не перекашивались и не смещались в сторону, они сделаны в форме угла, а горловина корпуса аппарата выполнена шестигранной формы, т.е. клинья перемещаются по направляющим. Для облегчения восстановления аппарата грани горловины корпуса выполнены с уклоном 2° в наружную сторону.

Основные параметры аппарата определяют по его диаграмме: площадь OABD — энергоемкость; АВСЕ — необратимо поглощаемая энергия; OECD — потенциальная энергия деформации пружин, преодолевающая работу сил трения и возвращающая детали в исходное положение. После сборки аппарата и сжатия его под прессом на стягивающий болт навинчивают гайку, под которую ставят временную подкладку толщиной 10 мм, что обеспечивает свободную постановку его на вагон, а после первого удара в автосцепку и выпадания подкладки аппарат занимает нормальное положение в распор между задними и передними упорами.

Пружинно-фрикционный аппарат типа Ш-6-ТО-4 разработан для грузового четырехосного подвижного состава. Он состоит из корпуса 4 (рис. 3.55), выполненного за одно целое с тяговым хомутом, отъемного днища 9, нажимного конуса 1, трех фрикционных клиньев 2, опорной шайбы 3, наружной пружины б, двух внутренних пружин 7, между которыми установлена промежуточная шайба 5, и стяжного болта с гайкой 8. Аппарат Ш-6-ТО-4 имеет шестигранную схему фрикционного узла и принцип действия по типу рассмотренных выше конструкций. Он взаимозаменяем с аппаратами Ш-1ТМ и Ш-2-В по установочным размерам. Однако при установке данного аппарата в вагоны прежней постройки требуется модернизация упоров, обеспечивающих свободное размещение между ними съемного днища.

Поглощающий аппарат Ш-6-ТО-4У (рис. 3.56) является вариантом предыдущего типа. Его особенностью является то, что в конструкции отсутствует стяжной болт с гайкой. Поглощающий аппарат Ш-6-ТО-4У состоит из корпуса 1, изготовленного совместно с хомутовой частью, имеющей упоры 2, упорной плиты 3, конуса 4, фрикционных клиньев 5, размещенных в горловине б корпуса аппарата, и пружин 11 и 12, предварительно сжатых съемным днищем 10. В сжатом состоянии через вырез 7 закладываются сухари 9, которые после снятия монтажной нагрузки посредством заплечиков 8 и буртиков 13 (рис. 3.56, 6) корпуса фиксируют днище, удерживающее все детали в собранном состоянии аппарата.

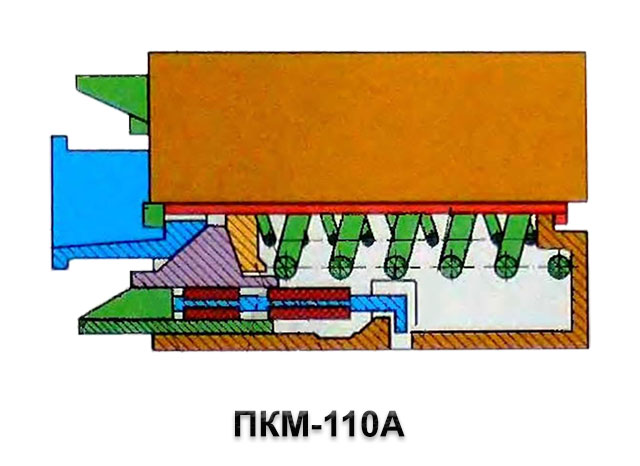

Пружинно-фрикционный поглощающий аппарат ПМК-110А с металлокерамическими элементами (рис. 3.57) применяется в рефрижераторном подвижном составе, платформах для перевозки контейнеров и частично восьмиосных вагонах.

В аппарате ПМК-110А в целях повышения энергоемкости и стабильности характеристик в качестве фрикционных элементов применены металлокерамические пластины. Он состоит из корпуса 10, наружной 8 и внутренней 7 пружины, опорной пластины 6, фрикционных клиньев 4, нажимного конуса 2. Между боковыми стенками корпуса 10 и неподвижными пластинами 5 размещаются подвижные пластины 1. Детали аппарата фиксируются стяжным болтом 9 с гайкой 3.

Поглощающий аппарат типа ПФ-4 (рис. 3.58) состоит из корпуса 6 коробчатого сечения, выполненный в виде единой отливки с тяговым хомутом.

В корпусе размещен сменный фрикционный узел, взаимодействующий через центральную опорную плиту 7 с подпорным комплектом. Фрикционный узел состоит из распорного клина 12, опирающегося своими наклонными поверхностями на подвижные клинья 2 подвижных плит 1, установленных подвижно в продольном направлении на поперечных ребрах корпуса, неподвижных клиновых вкладышей 5 и боковых вкладышей 3, отбойной пружины 4 и центральной опорной плиты 7. Подпорный комплект аппарата включает в себя силовые наружную 9, внутренние 10 пружины с промежуточной шайбой 8, размещаемые в удлинителе 11, который монтируется в корпусе через отверстие в днище. Работа аппарата характеризуется высокой скоростью приработки и для условий эксплуатации оценивается периодом 0,5—1 год.

Работа аппарата сводится к следующему. При действии продольной сжимающей силы от корпуса автосцепки через упорную плиту распорный клин 12 перемещает подвижные клинья 2 относительно неподвижных клиновидных вкладышей 5. От подвижных клиньев 2 уси¬лие передается на центральную опорную плиту 7, которая, перемещаясь совместно с подвижными клиньями 2, сжимает силовые пружины 9 и 10. В момент соприкосновения упорной плиты с торцами подвижных плит 1 они начинают продвигаться, в результате чего сила сопротивления возрастает с большей интенсивностью. Отбойная пружина 4 обеспечивает отжатие распорного клина 12 от подвижных клиньев 2 на обратном ходе аппарата при уменьшении продольных усилий, исключая заклинивание аппарата на ходе восстановления.

Поглощающий аппарат типа ПГФ-4 имеет аналогичную конструкцию с аппаратом ПФ-4 и отличается от него наличием гидроусилителя (рис. 3.59), размещенного в наружной силовой пружине удлинителя.

Гидроусилитель клапанного типа с автоматической подстройкой его сопротивления в зависимости от скорости соударения вагонов работает в квазистатическом и динамическом режимах нагружения.

В квазистатическом режиме сжатия аппарата цилиндр 2 гидроусилителя перемещается относительно штока 77. Рабочая жидкость (АМГ-10) при этом из камеры А через отверстие в поршне 4 и щель дифференциального клапана 7, поджатого пружиной 8, и далее через сливное отверстие 6 перетекает в компенсационную камеру Б резинотканевого сильфона 10. Сила сопротивления в таком режиме нагружения незначительна, так как при малой скорости сжатия аппарата гидравлическое сопротивление проходных отверстий мало и рабочая жидкость свободно перетекает из камеры А в компенсационную камеру Б. В динамическом (ударном) нагружении аппарата при больших скоростях его сжатия значительно увеличивается гидравлическое сопротивление проходных отверстий в поршне 4 и уплотняющим кольцом 3 и перепада давления на поршне до величины, на которую настроен дифференциальный клапан. После прекращения сжимающих сил дифференциальный клапан 7 возвращается в исходное положение, пружина 9, взаимодействуя с цилиндром 2 и крышкой 72, возвращает детали гидроусилителя в исходное положение. Одновременно рабочая жидкость из компенсационной камеры Б через отверстие 5 и щель клапана 7 перетекает в камеру А. Заправка гидроусилителя рабочей жидкостью производится через отверстие 7. Из-за наличия фрикционного и гидравлического узлов поглощающий аппарат ПГФ-4 относится к гидрофрикционному типу, обеспечивающему поглощение энергии удара бла¬годаря рассеиванию работы сил фрикционного взаимодействия деталей фрикционного узла и сопротивления гидроусилителя.

3. Гидравлические поглощающие аппараты

Действие гидравлических поглощающих аппаратов основано на протекании жидкости через калиброванные (дроссельные) отверстия из одной полости в другую, что создает упругое сопротивление при ударах в автосцепку. Для обеспечения восстановления аппарата в исходное состояние и быстрой подготовки его к восприятию последующих ударных нагрузок в качестве упругого элемента применяют инертный газ. Гидрогазовые поглощающие аппараты разработаны в двух вариантах: ГА-ЮМ и ГА-500.

Гидравлический поглощающий аппарат ГА-100М (рис. 3.60, а) состоит из корпуса 7, имеющего цилиндрическую внутреннюю поверхность; нажимного поршня (стакана) 2, внутри которого размещен плавающий поршень 3; промежуточного дна 4, закрепленного в корпусе стопорными кольцами 7; второго плавающего поршня 5; штока б, который проходит через центральное отверстие промежуточного дна 4 и упирается одним концом в поршень 5. Другой конец штока меньшего диаметра свободно проходит в центральное отверстие днища поршня 2, в котором находятся дроссельные отверстия 8 и перепускные пазы 9.

В аппарате имеются три основные полости А, В и С. Полость А низкого давления заполняется нейтральным газом — азотом при начальном давлении 0,4 МПа. Полость В заливается рабочей жидкостью АМГ. Полость С высокого давления заполняется нейтральным газом при начальном давлении 9 МПа.

Под действием внешней нагрузки Т поршень 2 перемещается внутрь корпуса 7 вдоль неподвижного штока б. При этом рабочая жидкость через дроссельные отверстия 8 и пазы 9 перетекает из полости В в пространство B1, (рис. 3.60, б), воздействуя на плавающий поршень 3, перемещая его и сжимая газ в полости А. При дальнейшем движении днище поршня 2 упирается в выступ штока б, перекрывает пазы 9, увеличивая гидравлическое сопротивление аппарата. Затем под действием поршня 2 шток 6 начинает перемещаться, давит на плавающий поршень 5, преодолевая давление сжатого газа в полости С и сдвигая его вправо.

Таким образом, в полостях А и С повышается давление газа, что способствует сравнительно быстрому возвращению частей аппарата в исходное положение при снижении силы Т.

Положительным качеством гидравлических аппаратов является более выгодная форма силовой характеристики (рис. 3.60, в). Здесь сила удара в процессе сжатия не имеет скачков, что обеспечивает плавное движение вагонов в поезде, а также при маневровых соударениях. Кроме того, чем больше скорость соударения, тем выше энергоемкость аппарата, то есть обеспечивается саморегулирование характеристик. Это следует из диаграммы (рис. 3.60, в), где скорости соударения V1 Смотрите так же:

○ Ударно-тяговые устройства (автосцепка)

○ Альбом справочник грузовых вагонов

○ Общие сведения о вагонах

Поглощающие аппараты автосцепки предназначены для восприятия и смягчения ударов и рывков при передаче сжимающих и растягивающих усилий через автосцепку раме вагона. Они уменьшают динамические воздействия на подвижной состав и перевозимые в нем грузы. Смягчение усилий обеспечивается за счет преобразования кинетической энергии массы подвижного состава в работу сил трения и потенциальную энергию деформации упругих элементов поглощающих аппаратов.

Поглощающие аппараты должны обладать достаточно высокой эффективностью (энергией, воспринимаемой аппаратом при его полном сжатии), способностью необратимо поглощать не менее 75% энергии удара, стабильностью работы, прочностью и долговечностью, простотой и технологичностью конструкции.

Существуют различные типы и конструкции поглощающих аппаратов автосцепки: пружинно-фрикционные, гидравлические, резино-фрикционные, гидрогазовые и гидрофрикционные.

Пружинно-фрикционные поглощающие аппараты получили наибольшее распространение на подвижном составе магистрального и промышленного железнодорожного транспорта СССР. Типичным поглощающим аппаратом такого рода является аппарат Ш-1-Тм (шестигранный термически обработанный, модернизированный, рис. 6. 9,а), которым оборудуются четырехосные грузовые вагоны. Аппарат Ш-1-Тм состоит (рис. 6. 9,б) из корпуса 5, нажимного конуса 1, трех фрикционных клиньев 3, нажимной шайбы 4, внутренней 6 и наружной 7 пружин и стяжного болта 2 с гайкой.

Поглощающий аппарат работает следующим образом.

При сжатии аппарата нажимной конус, продвигаясь внутрь корпуса, перемещает клинья и через нажимную шайбу передает усилия на пружины.

Рис. 6.9. Поглощающий аппарат Ш-1-Тм:

а — общий вид; б — конструкция.

Сила нажатия клиньев к корпусу увеличивается по мере сжатия аппарата, растут силы трения и общее сопротивление сжатию.

Эффективность (энергоемкость) этого аппарата с хорошо приработанными поверхностями достигает 50 кДж (5000 кгс-м), а сила, соответствующая полному сжатию аппарата, равна примерно 2,8 МН.

Корпуса поглощающих аппаратов изготовляют литыми из термически обработанной стали марки 27ГЛ или 32Х06Л. Фрикционные клинья отштампованы из стали марки 38ХС и закалены.

Основные размеры фрикционных элементов аппарата и углы наклона клиньев выбраны из условий получения больших сил трения при сохранении достаточной стабильности работы аппарата.

К числу основных недостатков поглощающего аппарата Ш-1-Тм следует отнести нестабильность его работы и недостаточную эффективность для вагонов большой грузоподъемности. Нестабильность обусловливается высокой чувствительностью аппарата к изменению коэффициента трения. Появляется скачкообразное изменение силы. Повысить эффективность аппарата можно за счет увеличения хода.

В восьмиосных полувагонах и цистернах применяется пружинно-фрикционный аппарат Ш-2-Т (рис. 6. 10). В отличие от аппарата Ш-1-Тм этот аппарат имеет увеличенную высоту пружины за счет отсутствия нажимной шайбы, увеличенный ход до 110 мм и повышенную стабильность. Энергоемкость такого аппарата составляет 55 кДж при усилии закрытия аппарата 2,5 МН. Аппарат состоит из нажимного конуса 1, клиньев 2, корпуса 3, внутренней 6 и наружной 5 пружин, болта 7 с гайкой 4.

В настоящее время разработан новый пружинно-фрикционный аппарат типа Ш-4-Т, более полно отвечающий новым техническим требованиям. Он имеет ход 160 мм и энергоемкость 100 кДж (10 000 кгс-м) при силе нажатия 2,5 МН. Аппарат предназначен для оборудования восьмиосных вагонов. Он устанавливается на раме так, чтобы при сжимающих силах мог сжиматься на полный ход, а при растягивающих — на 100 мм, что позволяет сохранить длину тормозного рукава.

Рис. 6.10. Поглощающий аппарат Ш-2-Т.

Рис. 6.11. Различные конструкции поглощающих аппаратов с резиновыми элементами.

Поглощающие аппараты автосцепки с резиновыми элементами в различных конструктивных вариантах показаны на рис. 6. 11. Резиновые элементы 3 таких аппаратов прочно скрепляются с металлическими при помощи горячей вулканизации. Это является необходимым условием их надежной и долговечной работы.

Направляющие планки 2 предохраняют пакет резиновых элементов от выпучивания. Нажимная крышка 1 одновременно служит упорной плитой.

Применение резины позволяет создавать поглощающие аппараты малых размеров и массы, простые по конструкции, со сравнительно высокой энергоемкостью при хорошей стабильности.

Рис. 6.12. Гидравлический поглощающий аппарат.

Наряду с этим резина имеет и свои недостатки, которые могут привести к изменению эксплуатационных свойств аппаратов. Наиболее существенным является большой коэффициент линейного расширения (в 15 раз больше, чем стали), вследствие чего с изменением температуры меняется начальная затяжка аппарата. Меняются и упругие свойства резины под влиянием температуры и времени.

Гидравлические поглощающие аппараты автосцепки так же, как и аппараты е резиновыми элементами, могут быть выполнены в различных конструктивных вариантах. Один из них показан на рис. 6. 12.

Под действием внешней силы происходит перемещение поршня 2 и сжатие пружины 1. При этом поршень выжимает жидкость из одной полости цилиндра 3 (справа от поршня) в другую (слева от поршня). Перетекание жидкости происходит через калиброванные отверстия а, что вызывает значительные силы гидравлического сопротивления, значения которых зависят от скорости движения поршня и размеров отверстия а. Большей скорости соударения и, следовательно, более высокой кинетической энергии соответствует большее сопротивление поглощающего аппарата. В этом преимущество гидравлического аппарата по сравнению с фрикционным.

Перспективными являются также гидрогазовые и гидрофрикционные аппараты.

Поскольку гидравлическое сопротивление изменяется пропорционально квадрату скорости движения жидкости, то при медленном сжатии в поезде гидравлический аппарат сжимается почти без сопротивления и вследствие малой жесткости пружин не подготовлен к восприятию последующих ударных нагрузок.

Гидрогазовые аппараты позволяют в значительной мере устранить этот недостаток. В гидрогазовом аппарате роль упругого элемента играет газ высокого давления, например азот. Наличие газа высокого давления вместо пружин обеспечивает большее значение упругого сопротивления.

Гидрофрикционные аппараты сочетают в себе достоинства гидравлических и фрикционных. При этом гидравлическая часть может иметь значительно меньшее давление и, следовательно, проще обеспечить надежную работу уплотнений. Фрикционная же часть может быть выполнена с геометрическими параметрами, обеспечивающими высокую стабильность.

Ввиду сложности конструкции гидравлических, гидрогазовых и гидрофрикционных поглощающих аппаратов и трудности обеспечения на длительное время надежных уплотнений в Советском Союзе и за рубежом проводятся работы по устранению этих недостатков.

Поглощающие аппараты обеспечивают гашение части энергии удара,

уменьшение продольных растягивающих и сжимающих усилий, которые

передаются через автосцепку на раму кузова. Принцип действия их основан на

возникновении в аппарате сил сопротивления и превращении части энергии

удара в другие виды энергии. Поглощающий аппарат 5 смягчает удары и

рывки, предохраняя подвижной состав и его оборудование, грузы и

режимах движения, а так же при маневровых соударениях. Поглощающий аппарат расположен между верхней и нижней тяговыми полосами хомута.

По типу рабочего элемента, создающего силы сопротивления, и принципу действия поглощающие аппараты делятся на:

Работа пружинных аппаратов основана на возникновении сил сопротивления упругой деформации пружин при их сжатии. Такие аппараты применяются только в упругих площадках пассажирских вагонов.

Работа пружинно-фрикционных аппаратов основана на превращении кинетической энергии соударяемых вагонов в работу сил трения фрикционных элементов и потенциальную энергию деформации пружин. В аппаратах с резиновыми элементами эта энергия затрачивается на работу сил внутреннего трения резины.

В гидравлических (гидрогазовых) и эластомерных аппаратах кинетическая энергия удара затрачивается на преодоление сил вязкого сопротивления жидкости при перетекании ее из одной камеры в другую через калиброванные отверстия.

Энергоемкость аппарата представляет собой величину кинетической энергии, которую он воспринимает при полном сжатии. После сжатия его подвижные части необходимо возвратить в исходное положение, поэтому они проектируются так, чтобы не вся энергия поглощалась необратимо. Это свойство оценивается (коэффициентом необратимо поглощенной энергии). Коэффициент готовности аппарата определяется при испытаниях как отношение числа нагружений, при которых произошло заклинивание аппарата, к общему числу. Показатель стабильности работы аппарата характеризует способность сохранять основные его параметры при многократных его нагружениях.

Выбор типа поглощающего аппарата для вагонов определяется его параметрами: энергоемкостью, ходом, величинами начального и конечного сжатия, величиной необратимо поглощенной энергии, стабильностью и готовностью аппарата к работе (показатель заклинивания). Параметры поглощающих аппаратов выбирают в соответствии с Нормами.

На вагонах железных дорог наибольшее распространение получили пружинно-фрикционные аппараты и аппараты с резинометаллическими элементами. Все типы пружинно-фрикционных аппаратов по конструкции аналогичны и отличаются в основном параметрами.

Аппараты Ш-1-ТМ, Ш-2-В и Ш-2-Т устанавливают в автосцепное устройство, имеющее стандартное расстояние между передними и задними упорами (625 мм). Пружинно - фрикционные поглощающие аппараты (Ш-1-ТМ, Ш-2-Т, Ш-2-В) имеют корпус 3 с шестигранной горловинной, в которой размещены нажимной конус 1 и три клина 2. Между клиньями и днищем корпуса размещены пружины 4 и 5 подпорного комплекта.

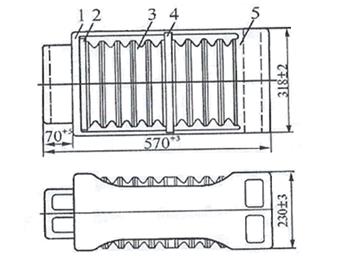

В аппарате Ш-1-ТМ (рис.2) имеется шайба 6, которая отсутствует на Ш-2-В (рис.3) и Ш-2-Т (рис.4). До 75-90 % кинетической энергии соударяющихся масс вагонов преобразуется в тепловую энергию фрикционного взаимодействия деталей фрикционного узла и частично в потенциальную энергию сжатия пружин 4 и 5.

Поглощающий аппарат Ш-1-ТМ (шестигранный, первый вариант, термообработанный, модернизированный) имеет максимальный рабочий ход 70 мм. и установочные размеры 230x318x568 мм. Зазор между упором автосцепки и розетки составляет 60-90мм. Энергоемкость аппарата в состоянии поставки (не приработанного) составляет около 25 кДж. Энергоемкость приработанного аппарата, которую он приобретает после 1-2 лет эксплуатации, составляет 50 кДж, что позволяет производить соударения грузовых вагонов с массой брутто 84т. со скоростями до 2,22 м/с.

Из зависимости усилия сжатия аппарата от скорости соударения видно, что соударение вагонов со скоростями свыше 2,5 м/с. сопровождается закрытием приработанных поглощающих аппаратов. Закрытие аппаратов после выбора его хода приводит к передаче значительных продольных динамических воздействий на конструкцию вагона и груз, что может привести к их повреждению.

Поглощающий аппарат Ш-2-В (шестигранный, второй вариант, взаимозаменяемый) имеет литой корпус, три штампованных фрикционных клина, штампованный нажимной конус, наружную и внутреннюю пружины и стяжной болт с гайкой. Масса аппарата 134кг.

Поглощающий аппарат Ш-2-В имеет установочные размеры 230x318x568мм и максимальный рабочий ход 90мм. Зазор между упором автосцепки и розеткой составляет 120-150 мм. Энергоемкость аппарата в состоянии поставки составляет около 25 кДж, а в приработанном состоянии -60 кДж. Закрытие аппаратов Ш-2-В происходит при скоростях соударения вагонов свыше 3,06 м/с.

Установка поглощающих аппаратов Ш-2-В на грузовые вагоны с розеткой переднего упора длиной 185мм не допускается. (Ударная грань розетки выполнена не сферической, как обычно, а прямолинейной)

Невыполнение этих требований, а также ошибочная установка на указанные вагоны поглощающих аппаратов Ш-2-В, имеющих максимальный ход сжатия 90мм, приводит к выбору зазора между упором головки автосцепки и розеткой, равного (75 +/-7) мм, и последующему повреждению, как автосцепки, так и розетки вагона.

При сжатии усилием 240кН клинья начинают перемещаться по горловине внутрь корпуса и сжимать пружины. Между горловиной и клиньями возникают силы трения, пропорциональные давлению между трущимися поверхностями. Давление клиньев на корпус увеличивается по мере сжатия пружин и к концу хода аппарата оно достигает наибольшего значения. Чтобы клинья при своем перемещении не смещались в одну сторону и не перекашивались, горловина корпуса аппарата выполнена шестигранной. Окончанием хода аппарата считается положение, при котором нажимной конус полностью входит в корпус аппарата, а упорная плита касается горловины корпуса. После уменьшения сжимающей силы происходит восстановление (отдача) аппарата за счет упругих сил пружин. Для облегчения возвращения клиньев в исходное положение грани горловины корпуса выполнены с наклоном 2 градуса.

термообработанный) оборудованы восьмиосные вагоны, а также восьмиосные тепловозы. Не приработанные аппараты данного типа имеют энергоемкость около 30 кДж. После приработки аппараты Ш-2-Т имеют энергоемкость65кДж, что позволяет производить соударения восьмиосных вагонов с массой брутто 172т со скоростями до 1,83м/с.

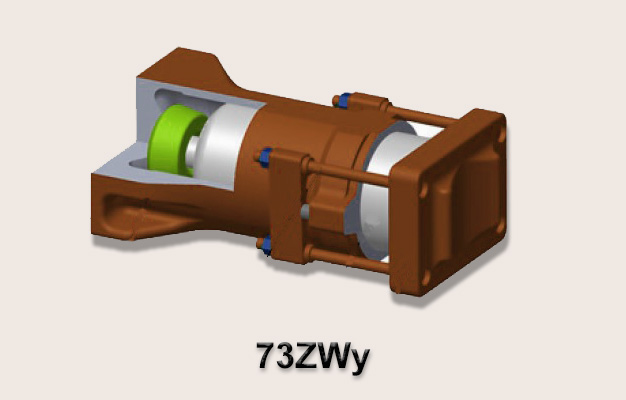

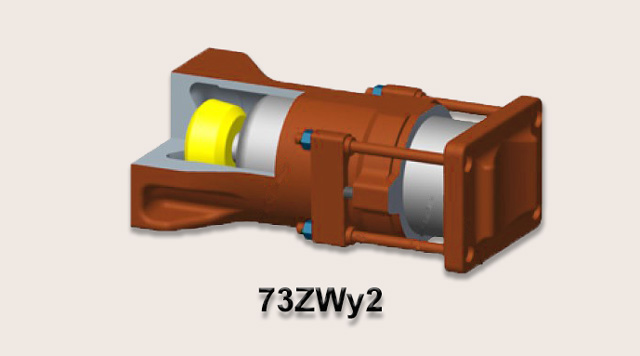

Поглощающий аппарат Р-2П (резиновый, второй вариант, пассажирский). Устанавливается на пассажирские вагоны, включая электропоезда и дизельные поезда. Применение резины позволяет проектировать аппараты более простой и надежной конструкции, меньших габаритных размеров и массы, чем пружинно-фрикционные с высокой энергоемкостью при хорошей стабильности работы в эксплуатации.

В качестве упругого элемента в этом аппарате применяются резинометаллические секции, каждая из которых состоит из двух металлических пластин толщиной 2мм, между которыми размещен слой специальной резины 7-ИРП-1348, соединенной методом вулканизации. Характеристика аппарата: энергоемкость 22кДж, ход 70мм, усилие конечного сжатия 1 МЫ, коэффициент необратимо поглощенной энергии 0,45. Аппарат Р- 2П взаимозаменяем с ЦНИИ-Н6. В корпусе аппарата установлена нажимная плита, девять резинометаллических элементов и промежуточная плита.

На пассажирских вагонах применяется аппарат Р- 5П (пятый вариант), ход этого аппарата увеличен до 80 мм. Использование аппарата Р-5П по сравнению с аппаратом Р-2П обеспечивает снижение продольной силы и уменьшает вероятность повреждения оборудования вагонов.

Поглощающие аппараты применяются для обеспечения частичного смягчения удара, снижения разрывных усилий, возникающих в торцевой балке, в месте сочленения автосцепного устройства и хребтовой рамы кузова. Эффективность их работы осуществлена посредством образования в механизме аппарата противодействующих сил сопротивления, а также изменения и распределения энергии соударения в другие виды кинетических сил.

В данное время, в конструкции механизмов поглощающих аппаратов устанавливаемых на новые вагоны, имеются значительные изменения, от раннее выпускаемых. Причиной тому послужило введение OCT 32.175 в начале 2000 годов, что способствовало разработке новых видов поглощающих аппаратов с использованием современных устройств и инновационных материалов. Порядка двенадцати крупносерийно изготавливаемых моделей поглощающих аппаратов спроектировано за последнее десятилетие.

По техническим характеристикам и методам гашения кинетической энергии, поглощающие аппараты разделены на следующие виды:

Фрикционные (ударопогашение преобразуется трением возникающим при работе фрикционных элементов конструкции)

Гидравлические (распределение сил при перетекании жидкости в рабочих камерах)

Эластомерные (сопротивление путем сдавливания эластомерного материала)

Аппараты из упругих элементов (преобразование поступившей силы при трении и деформации упругих частей)

Комбинированные (предполагает использование в конструкции аппарата более одного вышеуказанного способа)

Все производимые модели должны соответствовать стандартизирующему требованию по габаритным размерам, предусматривающее обеспечение возможности установки на железнодорожный подвижной состав, согласно ГОСТ 3475-81.

Все аппараты разделены на четыре типа в зависимости от энергоемкости

- T0 – пружинно-фрикционные аппараты.

- T1 – фрикционные аппараты с комбинированными. упругими элементами.

- T2 – эластомерные аппараты, иногда комбинированные.

- T3 – эластомерные поглощающие аппараты.

Аппараты типа T0 , к данному классу относятся следующие аппараты:

Ш-1-TM (Ш–шестигранный, 1–вариант конструкции, T–термоупроченный, M–модернизированный) устанавливается на четырехосные грузовые вагоны с длинной ударной розеткой 185мм и постройки до 1985 года. Конструктивный рабочий ход 70 мм, энергоемкость 25 кДж.

Ш-2-T второй вариант конструкции, устанавливается на восьмиосных грузовых вагонах. Конструктивный рабочий ход 110 мм, энергоемкость 65 кДж.

Ш-2-B (B–взаимозаменяемый) устанавливается на основные типы подвижного состава с длинной ударной розетки 130мм. Конструктивный рабочий ход 90 мм, энергоемкость 46 кДж.

Ш-6-TO-4 (6–вариант конструкции, T–термоупроченный, O–объединенный, для четырехосных вагонов) поставлялся на четырехосные вагоны с длинной выступающей части ударной розетки 130мм.

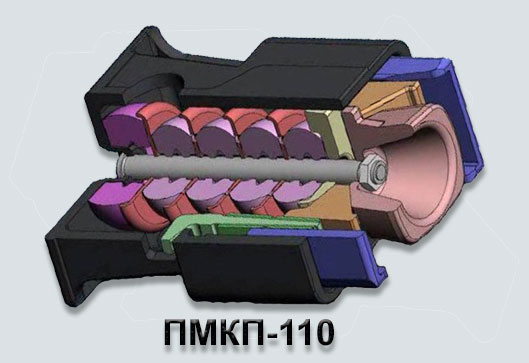

ПМК-110A (П–прямоугольный, MK–металлокерамический, 110A–рабочий ход) устанавливается на рефрижераторных, восьмиосных вагонах, фитинговых платформах для перевозки контейнеров.

ЦНИИ–H6 (ЦНИИ–центральный научно-исследовательский институт, H–Новикова) применяется на электропоездах, цельнометаллических вагонах, а также рефрижераторном подвижном составе.

Аппараты T1 используются на основных типах подвижного состава (платформы, полувагоны, крытые и т.д.), либо на вагонах эксплуатируемых в поездах, не подлежащих расформированию.

Поглощающий аппарат P–2П (P–резинометаллический, 2–вариант конструкции, П–пассажирский) устанавливается на пассажирские вагоны, электро и дизельпоезда. Поглощающий аппарат P–5П (P–резинометаллический, 5–вариант конструкции, П – пассажирский) с увеличенным ходом до 80мм, монтировался также на пассажирский подвижной состав.

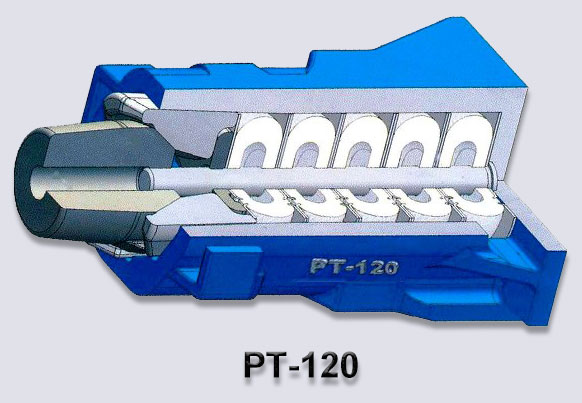

Поглощающий аппарат PT–120 (P–резинометаллический, T–термо-упроченный, 120–рабочий ход) устанавливается на грузовые вагоны современного поколения.

Поглощающий аппарат ПМКП–110 (П–прямоугольный, MK–металло-керамический, П–полимерный,110–рабочий ход) используется на современных грузовых вагонах. В них применен подпорно-возвратный механизм состоящий из набора упругих полимерных блоков вместо пружин.

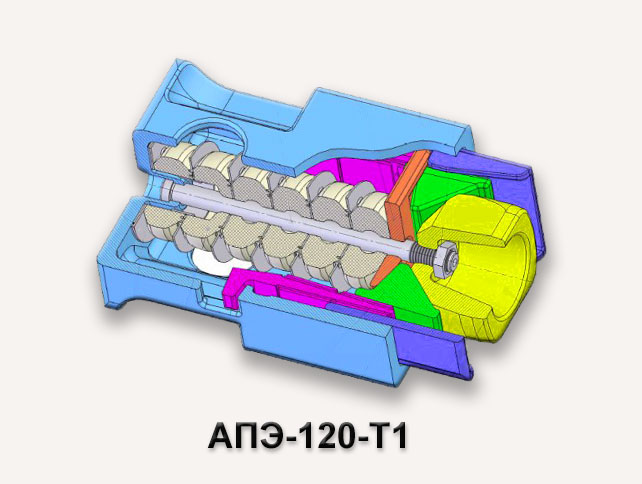

Поглощающий аппарат АПМ-120-Т1 (АП–поглощающий аппарат, M–модернизированный, 120 – рабочий ход, T1–класс аппарата) устанавливается на грузовые вагоны нового поколения. Спроектирован на основе изготавливаемого поглощающего аппарата ПМКП–110K–23. Состоит из упруго-фрикционного механизма, где пружинный комплекс заменен пакетом упругих элементов.

Поглащающие аппараты категории T2 используются для перевозки дорогостоящих и опасных грузов.

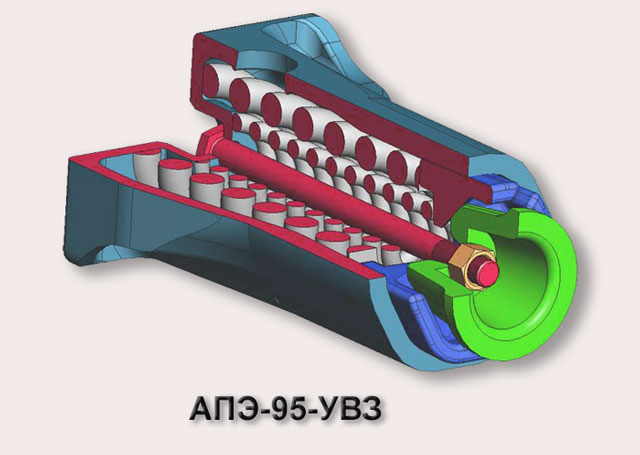

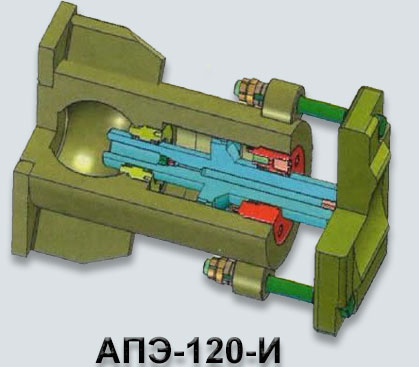

Поглощающий аппарат АПЭ-95-УВЗ (АПЭ–аппарат поглощающий эластомерный, 95–рабочий ход, мм, УВЗ–разработан уральским вагоностроительным заводом). Энергоемкость составляет 120 кДж.

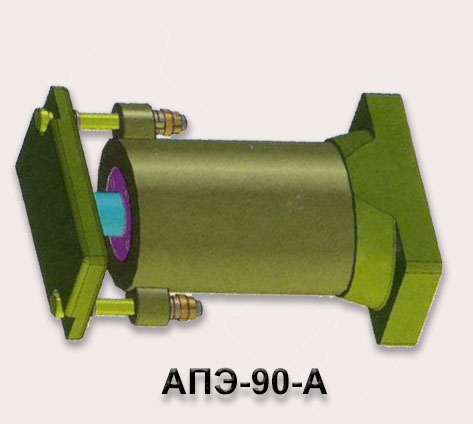

Аппараты класса T3 применяются на специальных грузовых вагонах для транспортировки особо опасных грузов таких как сжиженные газы и ядовитые вещества. Кним относятся поглощающий аппарат:

Начиная с 2005 года, на все изготавливаемые вагоны производится установка поглощающих аппаратов не ниже класса T1. Также с 2002 года все выпускаемые цистерны оснащаются аппаратами T2 и T3. С 2007 года, при проведении капитального и капитально-восстановительного ремонтов вагонов, в цехах ремонтных предприятий, происходит замена старых поглощающих аппаратов на новые, согласно классовой спецификации.

Читайте также: