Подземное оборудование грп кратко

Обновлено: 08.07.2024

Газорегуляторным пунктом (установкой) называется комплекс технологического оборудования и устройств, предназначенный для понижения входного давления газа до заданного уровня и поддержания его на выходе постоянным.

В зависимости от размещения оборудования газорегуляторные пункты подразделяются на несколько типов:

- газорегуляторный пункт шкафной (ГРПШ), в котором технологическое оборудование размещается в шкафу из несгораемых материалов;

- газорегуляторная установка (ГРУ), в которой технологическое оборудование не предусматривает наличие собственных ограждающих конструкций, смонтировано на раме и размещается на открытых площадках под навесом, внутри помещения, в котором расположено газоиспользующее оборудование, или в помещении, соединенным с ним открытым проемом;

- пункт газорегуляторный блочный (ПГБ), в котором технологическое оборудование смонтировано в одном или нескольких транспортабельных зданиях контейнерного типа;

- стационарный газорегуляторный пункт (ГРП), где технологическое оборудование размещается в специально для этого предназначенных зданиях, помещениях или открытых площадках. Принципиальное отличие ГРП от ГРПШ, ГРУ и ПГБ состоит в том, что ГРП (в отличие от последних) не является типовым изделием полной заводской готовности.

Газорегуляторные пункты и установки можно классифицировать следующим образом:

- по назначению: домовые и промышленные.

- по числу выходов: с одним и более выходами.

- по технологическим схемам:

- с одной линией редуцирования;

- с основной и резервной линиями редуцирования;

- с двумя линиями редуцирования, настроенными на разное выходное давление, и двумя резервными линиями;

- с четырьмя линиями редуцирования (две основные, две резервные), с последовательным редуцированием, с одним или двумя выходами.

Одним из вариантов замены газорегуляторных пунктов и установок с байпасом являются газорегуляторные пункты и установки с основной и съемной обводной (см. СОЛ) линиями. Конструктивно подобные изделия представляют собой двухниточный пункт, в котором одна линия (СОЛ) является съемной. СОЛ предназначена для подачи газа потребителям при проведении регламентных работ на основной линии либо для восстановления газоснабжения в случае аварии. По конструкции, составу и типу оборудования СОЛ полностью соответствует основной линии редуцирования. Кроме этого, СОЛ должна предусматривать подключение к ней сбросных и продувочных трубопроводов. Для перевозки СОЛ комплектуются съемными комплектами транспортировочных кронштейнов.

Газорегуляторные пункты и установки с двумя и четырьмя линиями редуцирования в свою очередь по технологической схеме подразделяются на:

- пункты и установки с последовательной установкой регуляторов;

- пункты и установки с параллельной установкой регуляторов.

По выходному давлению подразделяются на:

- пункты и установки, поддерживающие на выходах одинаковое давление;

- пункты и установки, поддерживающие на выходах разное давление.

Пункты и установки, поддерживающие на выходах одинаковое давление, могут иметь одинаковую и различную пропускную способность линий. Пункты с различной пропускной способностью применяются для управления сезонными режимами газоснабжения (зима/лето) либо для газоснабжения разных объектов.

В случае необходимости для отопления ГРПШ и ПГБ могут быть использованы различные методы обогрева. Отопление бывает электрическим, либо с помощью газовой горелки или конвектора, либо от внешнего источника тепла. Выбор его типа зависит от места установки и условий эксплуатации оборудования.

Газорегуляторные пункты могут содержать узел учета расхода газа (см. главу 10) и оборудование для дистанционного контроля и управления технологическими параметрами (телеметрии/телемеханики), которое из-за своей специфики и большого количества производителей в данной книге не представлено.

Рассмотрим устройство ГРП с основной и резервной линиями редуцирования. Основная линия редуцирования включает следующее последовательно соединенное трубопроводами оборудование: входное отключающее устройство 4, фильтр газовый 15, регулятор давления газа 14 с встроенным предохранительным запорным клапаном, выходное запорное устройство 17.

Фильтр газа осуществляет его очистку от механических примесей. Степень засоренности фильтра определяется с помощью индикатора перепада давления 16.

Регулятор давления газа осуществляет понижение давления до требуемого и сохраняет его неизменным вне зависимости от изменения входного давления и расхода газа.

Встроенный в регулятор предохранительный запорный клапан осуществляет перекрытие подачи газа в случае выхода давления (контролируемого через импульсный трубопровод 11) за верхний или нижний пределы его настройки.

Предварительная настройка параметров регулятора давления и предохранительного запорного клапана осуществляется через кран 7, для чего предварительно перекрываются краны 6 и 17. После настройки давление сбрасывается через трубопровод 2.

Резервная линия редуцирования идентична основной по составу технологического оборудования и служит для регулирования давления газа на период обслуживания или ремонта оборудования основной линии. Давление газа на входе обеих линий редуцирования контролируется через краны 10 с помощью манометров 8 на входе и 9 на выходе ГРП.

Для продувки газопровода основной и резервной линии служат трубопроводы 3.

Помимо запорного клапана, для защиты потребителя от повышения выходного давления сверх установленных значений в составе ГРП предусмотрена сбросная линия, предназначенная для сброса газа в атмосферу. Она состоит из трубопровода забора контролируемого давления с запорным устройством 13, предохранительного сбросного клапана 12, сбросного трубопровода 1. Подробное описание работы всех описанных устройств можно найти в соответствующих разделах.

Газорегуляторные пункты и установки, в том числе с узлами учета расхода газа изготавливаются на основании технического задания (опросного листа, см. стр. 1256). Справочные таблицы с основными характеристиками газорегуляторных пунктов и установок приведены на стр. 1246–1251.

![Максимальный и минимальный объемный расход газа]()

Газорегуляторный пункт(ГРП) с основной и резервной линиями редуцирования: 1, 3 — сбросные и продувочные трубопроводы; 2 — настроечная свеча; 4, 5, 6, 7, 13, 17 — запорная арматура; 8, 9 — манометр; 10 — кран шаровой для манометра; 11 — импульсный трубопровод; 12 — предохранительный сбросной клапан; 14 — регулятор давления газа с предохранительным запорным клапаном; 15 — фильтр газовый; 16 — индикатор перепада давления

Газорегуляторные пункты (ГРП) и установки (ГРУ) - автоматические устройства, которые выполняют следующие функции:

- снижают давление газа до заданного значения;

- поддерживают заданное давление вне зависимости от изменений расхода газа и его давления;

- прекращают подачу газа при повышении или понижении его давления сверх заданных пределов;

- очищают газ от механических примесей.

ГРП размещают:

- отдельно стоящими;

- пристроенными к газифицированным производственным зданиям, котельным и общественным зданиям, к помещениям производственного характера;

- встроенными в одноэтажные газифицируемые производственные здания и котельные (кроме помещений, расположенных в подвальных и цокольных этажах);

- на покрытиях газифицируемых производственных зданий I и II степени огнестойкости (непосредственно или на специально устроенном основании над покрытием);

- вне зданий на открытых огражденных площадках под навесом на территории промышленных предприятий.

ГРУ могут размещаться непосредственно в газоиспользующих установках или в смежном помещении с открытым проемом. При этом входное давление не должно быть более 0,6 МПа.

ШРП с входным давлением газа до 0,6 МПа могут устанавливаться на наружных стенах производственных зданий, котельных, общественных и бытовых зданий производственного назначения.

Газорегуляторный пункт

![1 - 0102]()

1 - предохранительный сбросной клапан; 2 - кран к сбросному клапану; 3 - задвижка на байпасе; 4 - импульсная трубка конечного давления; 5 - продувочная свеча; 6 - обводная линия (байпас); 7- регулятор давления; 8 - предохранительно-запорный клапан; 9 - импульсные трубки до и после фильтра; 10 - кран на байпасе; 11- дифференциальный манометр дм замера перепада давления на фильтре; 12 - расходомер; 13 - регистрирующий манометр входного давления; 14-диафрагма; 15 - показывающий манометр выходного давления; 16 - регистрирующий манометр выходного давления; 17 - входная задвижка; 18 - фильтр; 19-выходная задвижка; 20 - продувочный трубопровод с краном; 21 - манометр на байпасе

Здание ГРП должно быть надземным, одноэтажным, из материалов I и II степени огнестойкости. Помещение ГРП должно освещаться естественным (через окна) и искусственным (электрическим) светом. Проводку электрического освещения выполняют во взрывобезопасном исполнении. В целях безопасности допускается кососвет, то есть освещение помещения рефлекторами, установленными снаружи.

Вентиляция помещения ГРП должна быть естественной и обеспечивать трехкратный воздухообмен в течение 1 ч. Приток свежего воздуха осуществляется через жалюзийную решетку, а вытяжка - через регулируемый дефлектор в перекрытии помещения.

Помещение ГРП можно отапливать водяными или паровыми (низкое давление пара) системами от близлежащей котельной или от других котлов, расположенных в пристройке. При всех условиях отопление должно обеспечить температуру в помещении ГРП не ниже 5 о С. Помещение ГРП оборудуют пожарным инвентарем (ящик с песком, огнетушители, кошма).

На вводе газопровода в ГРП и на выходном газопроводе устанавливают отключающие устройства на расстоянии не менее 5 м и не более 100 м.

В состав газового оборудования ГРП входят:

- приборный щит, на который вынесены КИП;

- обводной газопровод (байпас), оборудованный двумя задвижками, которые при отключенной основной линии используют как ручной двухступенчатый регулятор давления газа;

- газовое оборудование основной линии.

На основной линии газовое оборудование располагается в такой последовательности: входная задвижка для отключения основной линии; фильтр для очистки газа от различных механических примесей; предохранительный клапан, автоматически отключающий подачу газа потребителям в случае выхода из строя регулятора давления газа; регулятор, который снижает давление газа и автоматически поддерживает его на заданном уровне независимо от расхода газа потребителями; предохранительный сбросной клапан, присоединенный к газопроводу после выходной задвижки (служит для сброса в атмосферу части газа, когда неисправный регулятор начинает повышать выходное давление).

Выходное давление газа контролируется предохранителъно-за- порным клапаном (ПЗК) и предохранительно-сбросным клапаном (ПСК). ПЗК контролирует верхний и нижний пределы давления газа, а ПСК - только верхний. Причем сначала должен сработать ПСК, а затем - ПЗК, поэтому ПСК настраивают на меньшее давление, чем ПЗК. ПСК настраивают на давление, превышающее регулируемое на 15%, а ПЗК - на 25%.

При снижении дебита добывающих скважин, а так же приёмистости нагнетательных скважин производят гидравлический разрыв пласта (ГРП).

1) До проведения ГРП в добывающих скважинах определяют поглотительную способность пластов:

· в скважину закачивают нефть и насосным агрегатом поднимают на устье давление до тех пор, пока пласт не начнёт поглощать жидкость.

· замеряют расход жидкости при постоянном давлении в течение 10 – 30 минут, затем увеличивают давление нагнетания на 2 - 3 МПа и вновь замеряют расход жидкости. Конечное давление при этом исследовании должно быть максимально возможным.

2) По данным исследования приёмистости пластастроят кривую в координатах давление - приёмистость скважины. Пользуясь кривой, можно найти:

· количество жидкости, необходимое для проведения ГРП,

· давление, при котором будет происходить ГРП (условно принимают давление, при котором приёмистость пласта возрастает в 3 - 4 раза по сравнению с первоначальным замером).

3) Затем скважину промывают (в отдельных случаях делают кислотную обработку, дополнительную перфорацию пласта, что способствует снижению давления разрыва пород и повышению эффективности ГРП).

Чаще всего ГРП производят через спущенные НКТ диаметром от 73 мм до 114 мм. Для предотвращения воздействия на эксплуатационную колонну высоких давлений над фильтром устанавливают самоуплотняющийся пакер. Чтобы пакер не смещался вверх под действием давления, над ним устанавливают якорь.

Якорь работает следующим образом: под действием давления в НКТ резиновая трубка выдвигает из корпуса якоря плашки, которые своей насечкой врезаются в тело обсадной колонны обеспечивая надёжную фиксацию пакера.

Операция ГРП состоит из трёх основных этапов:

I - закачка в пласт жидкости разрыва и образование трещин;

II - закачка в пласт жидкости – песконосителя (проппант);

III - продавка жидкости - песконосителя в пласт.

IV – закачка жидкости-разрушителя (брэкит), промывка скважины и вызов притока

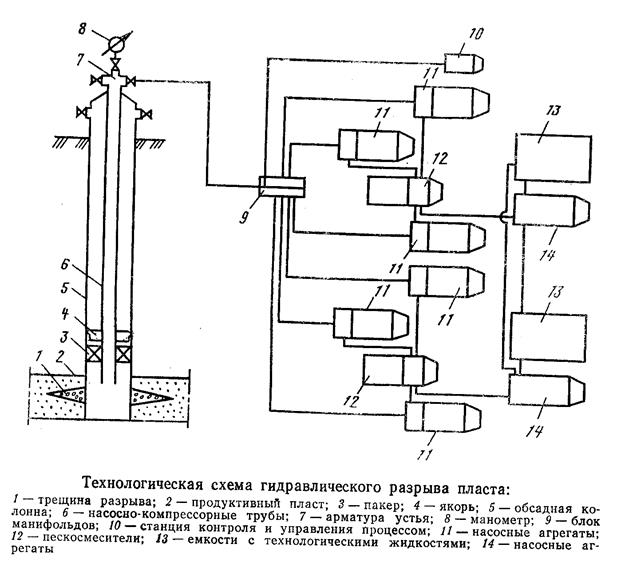

Технология ГРП:

1) О моменте разрыва пласта, во время осуществления первого этапа ГРП, судят по резкому спаду давления и увеличению расхода закачиваемой в скважину жидкости разрыва.

2) После разрыва пласта переходят к второму этапу - закачке в скважину жидкости - проппантоносителя при большом её расходе и высоком давлении нагнетания.

3) После окончания закачки расчётного объёма жидкости - проппантоносителя её продавливают в пласт с максимальной скоростью при максимально возможном давлении нагнетания. Объём продавочной жидкости должен быть равен вместимости НКТ, через которые протекают все три этапа гидроразрыва.

4) После продавки проппанта в пласт, устье скважины закрывают и скважину оставляют в покое до тех пор, пока избыточное давление на устье не упадёт до нуля.

5) После этого скважину промывают для удаления проппанта, оставшегося в обсадной колонне, и приступают к её освоению.

Технология гидроразрыва продуктивных пластов, залегающих на глубинах более 2800 м, несколько отличается от описанной выше. В связи с повышенной величиной давления гидроразрыва, а так же при выполнении других операций на пакер создают противодавление в затрубном пространстве. Для этой цели используют вспомогательные агрегаты, подключенные к затрубному пространству.

ОБОРУДОВАНИЕ, ИСПОЛЬЗУЕМОЕ ПРИ ГИДРАВЛИЧЕСКОМ РАЗРЫВЕ ПЛАСТА

При гидравлическом разрыве пласта применяют комплекс оборудования:

· насосные агрегаты АН-500, 4АН-700,

· пескосмесительные машины 4ПА,

· автоцистерны для транспортирования жидкости разрыва 4ЦР и ЦР-20 или вертикальные резервуары (40-50 м 3 ),

![]()

Рисунок 4 - Схема расположения оборудования при ГРП: 1 - насосные агрегаты 4АН-700; 2 - пескосмесительные aгрегаты ЗПА; 3 - автоцистерны ЦР-20 с технологическими жидкостями; 4 - песковозы; 5 - блок манифольдов высокого давления; 6 - арматура устья 2АУ-700; 7 - станция контроля и управления процессом (расходомеры, манометры, радиосвязь)

Агрегат 4АН-700 - основной. Насос этого агрегата рассчитан на создание давления 70 МПа. Все узлы насосного агрегата (силовая установка, коробка передач, трёхплунжерный насос, манифольд) смонтированы на грузовом автомобиле КрАЗ - 257 грузоподъёмностью 100-200 кН. Производительность трёхплунжерного насоса при давлении 70 МПа составляет 6,3 л/с, а при 20 МПа - 22 л/с.

Пескосмесительные агрегаты 4ПА используют для транспортирования песка (пропанта) и приготовления песчано - жидкостной смеси. Оборудование агрегата (бункер для песка, смеситель, система подачи песка в смеситель и загрузки песка в бункер, насос для перекачки песчано - жидкостной смеси) смонтировано на шасси автомобиля КрАЗ - 257. Вместимость бункера 6,5 м 3 . В течение часа работы система подачи песка из бункера обеспечивает переработку 50 тонн песка.

Автоцистерна 4ЦР используют для перевозки жидкости разрыва, смонтированна на шасси автомобиля КрАЗ - 219. Цистерна оборудована вертикальным плунжерным насосом и обвязкой для откачки жидкости в агрегаты 4АН-700. Плунжерный насос имеет производительность, равную 16,7 л/с при давлении 2,0 МПа.

Арматурой 1АУ-700 оборудуют устье скважины при гидроразрыве, которую крепят к эксплуатационной колонне на резьбе. Арматура рассчитана на давление 70 МПа и состоит из крестовины, устьевой головки, предохранительного клапана и пробковых кранов.

Для транспортирования системы обвязки всего комплекса оборудования и управления им используют самоходный блок манифольда 1БМ-700, смонтированный на шасси автомобиля ЗИЛ-157К. В состав оборудования блока манифольда входят:

· напорный и раздаточный коллекторы,

· комплект НКТ, диаметром 60 мм, с шарнирными и быстро-сборными соединениями.

Напорный коллектор состоит из:

· клапанной коробки с шестью отводами для подсоединения насосных агрегатов,

· центрального отвода с КИП (манометр, плотномер, расходомер),

· двух отводов для соединения с устьевой арматурой,

Раздаточный коллектор предназначен для распределения рабочих жидкостей (жидкостей разрыва, песчано-жидкостной смеси, продавочной жидкости) по насосным агрегатам.

1. Что представляют собой кислотные ванны?

2. Какое применяется оборудование при гидравлическом разрыве пласта?

3. В каких годах возникла идея создания гидравлической трещины в продуктивном пласте?

Установка пескосмесительная 4ПАпредназначена для транспортирования песка, приготовления песчаножидкостной смеси и подачи ее на прием насосных установок при гидроразрыве нефтяных и газовых пластов, а также при гидропескоструйной перфорациив скважинах.

Установка 4ПА (рис. 6.18) состоит из бункера, разделенного перегородкой на две секции для песка двух различных фракций; прикрепленных к стенкам бункера пневмовибраторов; рабочего и загрузочного шнеков; регулятора выдачи сыпучего материала; смесителя, представляющего собой цилиндрическую емкость с коническим днищем и лопастной мешалкой; раздаточного и приемного коллектора, а также центробежного пескового насоса.

![]()

Рис. 6.18. Агрегат 4ПА: 1 - пульт управления; 2 - аккумулятор; 3 - рабочий шнек; 4 - сварной бункер; 5 - загрузочный шнек; 6 - пневмовибратор

Бункер установки с днищем конической формы разделен продольной перегородкой на два одинаковых отсека, что позволяет одновременно транспортировать песок (или смеси) двух фракций. Осмотр и очистка отсеков проводятся через люки в крышке, которые снабжены металлическими решетками, препятствующими попаданию в бункер крупных твердых включений.

Шнек загрузочный составной во время переезда отводится в сторону и крепится к монтажной раме.

С помощью рабочего шнека песок подается из отсеков бункера в аккумулятор (смеситель) для приготовления смеси. На коническом днище бункера предусмотрены два пневмовибратора, приводимых от пневмосистемы автомобиля и улучшающих условия поступления песка в рабочий шнек. Аккумулятор смеси - емкость с лопастной мешалкой и поплавковым указателем уровня. Готовая песчано-жидкостная смесь из аккумулятора отбирается песковым насосом, установленным на раме установки, и подается к насосным установкам.

Привод узлов осуществляется от тягового двигателя автомобиля. Для привода шнеков, а также для лопастных мешалок применяются гидростатические передачи с гидромоторами. Управление осуществляется одним оператором с пульта, расположенного в кабине автомобиля.

![]()

Гидравлический разрыв пласта (ГРП) служит одним из наиболее эффективных геолого-технических мероприятий, целью которого является интенсификация притока пластового флюида к добывающим скважинам. Применение этой технологии позволяет не только повысить выработку запасов в радиусе дренирования скважины, но и расширить эту область, увеличив конечную нефтеотдачу пласта. Учитывая этот фактор, проектирование разработки месторождения можно производить с обустройством более редкой сетки скважин.

Краткое описание

![Гидравлический разрыв пласта - оборудование]()

Сущность гидравлического разрыва пласта описывается следующим процессом:

- на продуктивный пласт воздействуют избыточным давлением (расход технологической жидкости намного больше, чем она может быть поглощена горными породами);

- давление на забой возрастает, пока оно не превысит внутренние напряжения в коллекторе;

- горные породы разрываются в плоскости наименьшей механической прочности (чаще всего в наклонном направлении или по вертикали);

- вновь образованные и старые трещины увеличиваются, появляется их связь с системой естественных пор;

- возрастает зона повышенной проницаемости около скважины;

- в расширенные трещины закачивают специальные зернистые расклинивающие материалы (проппанты) для их фиксации в раскрытом состоянии после устранения давления на пласт;

- сопротивление движению пластовой жидкости становится практически равным нулю, в результате дебит скважины возрастает в несколько раз.

Протяженность трещин в породах может составлять несколько сотен метров, а забой скважины становится связанным с удаленными участками пласта. Одним из важнейших факторов эффективности данной обработки является крепление трещины, позволяющее создать фильтрационный канал. Однако продуктивность скважины не может увеличиваться неограниченно при возрастании размера трещины. Существует ее максимальная длина, при превышении которой дебит не становится интенсивнее.

Область применения

Данная технология используется как для добывающих (увеличение нефтеотдачи), так и для нагнетательных (повышение приемистости), горизонтальных и вертикальных скважин. Выделяют следующие области применения ГРП:

- интенсификация дебита скважин с загрязненной призабойной зоной в пластах с различной проницаемостью;

- разработка неоднородных по структуре залежей;

- улучшение гидродинамической связи скважины с естественной системой трещин в коллекторе;

- расширение зоны притока пластового флюида;

- разработка пластов с низкой проницаемостью и низкорентабельных скважин;

- изменение фильтрационных потоков в нагнетательных скважинах;

- восстановление параметров скважин, не поддающихся воздействию другими методами.

Ограничениями для технологии гидравлического разрыва пласта служат газонефтяные зоны, для которых характерны следующие особенности:

- быстрое конусообразование (подтягивание пластовой воды к забою скважины);

- резкие прорывы воды или газа в ствол скважины;

- истощенные пласты с низкими запасами, нефтенасыщенные линзы небольшого объема (ввиду экономической нерентабельности).

Наиболее часто ГРП применяется в качестве метода интенсификации для средне- и высокопроницаемых пластов. Для них главным фактором увеличения притока пластового флюида является длина образовавшейся трещины, а у залежей с низкой проницаемостью пород – ее ширина.

Гидравлический разрыв пласта: преимущества и недостатки

Достоинствами ГРП являются:

- возможность применения на площадях с разнообразным геологическим строением;

- воздействие как на всю залежь, так и на ее участок;

- эффективное снижение гидравлического сопротивления в призабойной зоне;

- приобщение слабодренируемых прилегающих областей;

- дешевая рабочая жидкость (вода);

- высокая рентабельность.

К недостаткам относятся следующие:

- необходимость наличия больших запасов воды, песка, дополнительных химикатов;

- неконтролируемый процесс создания трещины в породе, непредсказуемость механизма трещинообразования;

- при запуске в работу скважин с большими дебитами после проведения гидравлического разрыва пласта возможен вынос проппанта из трещин, в результате чего наблюдается снижение степени их раскрытия и уменьшение дебита в первые месяцы после начала эксплуатации;

- риск возникновения неуправляемого фонтанирования и загрязнения окружающей среды.

Разновидности процесса

![Кислотный гидроразрыв пласта]()

Методы ГРП различаются по типу образования трещин, объему закачиваемой жидкости и проппантов, а также по другим характеристикам. К основным видам гидравлического разрыва пласта относят следующие:

- По области воздействия на пласт: локальный (длина трещин до 20 м) – имеет наибольшее распространение; глубокопроникающий (длина трещин 80-120 м); массированный (1000 м и больше).

- По охвату пластов: однократный (воздействие на все пласты и пропластки); многократный (для скважин, которые вскрыли 2 и более пластов); интервальный (для определенного пласта).

- Специальные методы: кислотный гидроразрыв; технология TSO – формирование коротких трещин для предупреждения их распространения к водонефтяному контакту и снижения объема закачки проппанта (данный способ показывает высокую эффективность в песчаных коллекторах); импульсный (создание в средне- и высокопроницаемых породах нескольких радиально расходящихся трещин для снижения скин-эффекта – ухудшения проницаемости пор из-за их загрязнения частицами, содержащимися в фильтрующемся пластовом флюиде.

Многократный разрыв

Многократный гидроразрыв производится несколькими методами:

- Вначале проводится создание трещины по обычной технологии. Затем она временно закупоривается путем нагнетания веществ (зернистый нафталин, пластмассовые шарики и другие), закрывающих перфорационные отверстия. После этого делают гидравлический разрыв пласта в другом месте.

- Разобщение зон производят с помощью пакеров или гидравлических затворов. Для каждого из интервалов проводится ГРП по традиционной схеме.

- Поэтапный гидроразрыв пластов с изоляцией каждой нижележащей зоны песчаной пробкой.

В глинистых разрезах наиболее эффективным является создание вертикальных трещин, так как они соединяют продуктивные нефтегазоносные пропластки. Такие трещины получают воздействием нефильтрующихся жидкостей или быстрым повышением скорости закачки.

Подготовка к проведению ГРП

Технология гидравлического пласта состоит из нескольких этапов. Подготовительные работы заключаются в следующем:

- Исследование скважины на приток пластового флюида, способность к поглощению рабочей жидкости и определение давления, необходимого для ГРП.

- Очистка забоя от песчаной или глинистой корки (промывка водой под давлением, обработка соляной кислотой, гидропескоструйная перфорация и другие способы).

- Проверка скважины специальным шаблоном.

- Спуск в ствол скважины труб для подачи рабочей жидкости.

- Установка герметизирующего пакера и гидравлических якорей для защиты обсадной колонны.

- Монтаж устьевого оборудования (манифольд, лубрикатор и другие устройства) для подключения насосных агрегатов к нагнетательным трубопроводам и герметизации скважины.

Принципиальная схема обвязки технологического оборудования при ГРП показана на рисунке ниже.

![Гидравлический разрыв пласта - принципиальная схема]()

Последовательность гидроразрыва

Техника и технология гидравлического разрыва пласта состоит из следующих процедур:

- В нагнетательные трубы подают рабочую жидкость (чаще всего нефть – для добывающей скважины или вода – для нагнетательной).

- Увеличивают давление жидкости разрыва до максимального расчетного значения.

- Проверяют герметичность пакера (при этом должен отсутствовать перелив жидкости из затрубного пространства).

- Добавляют в рабочую жидкость проппант после того, как происходит гидравлический разрыв пласта. Об этом судят по резкому возрастанию приемистости скважины (спад давления в насосах).

- В последнюю партию проппанта включают радиоактивные изотопы для последующей проверки зоны поглощения при помощи ядерного каротажа.

- Подают продавочную жидкость с наибольшим давлением для надежного расклинивания трещин.

- Удаляют жидкость разрыва с забоя для обеспечения притока пластового флюида в ствол скважины.

- Производят демонтаж технологического оборудования.

- Сдают скважину в эксплуатацию.

Если скважина относительно неглубокая, то рабочую жидкость допускается подавать по обсадным трубам. Возможно также проведение ГРП без пакера – по трубам НКТ и затрубному пространству. Это позволяет снизить гидравлические потери для высоковязких рабочих жидкостей.

Машины и механизмы для ГРП

![Гидравлический разрыв пласта - сущность]()

Оборудование для гидравлического разрыва пласта включает в себя следующие виды техники:

- Наземные машины и устройства: насосные агрегаты (АНА-105, 2АН-500, 3АН-500, 4АН-700 и другие); пескосмесительные установки на шасси автомобилей (ЗПА, 4ПА, УСП-50, Kerui, Lantong и другие); автоцистерны для транспортировки жидкостей (АЦН-8С и 14С, АТК-8, Sanji, Xishi и другие); обвязка устья (манифольд, устьевая головка, запорная арматура, раздаточный и напорный коллектор с обратными клапанами, манометры и другая аппаратура).

- Вспомогательная техника: агрегаты для спускоподъемных операций; лебедки; станции контроля и управления; трубовозы и другая техника.

- Подземное оборудование: пакеры для разобщения пласта, в котором планируется гидроразрыв, от другой части эксплуатационной колонны; якоря для предотвращения подъема подземного оборудования из-за воздействия высокого давления; колонна труб НКТ.

Тип оборудования и количество единиц техники определяются исходя из расчетных параметров ГРП.

Расчетные характеристики

![Гидравлический разрыв пласта - преимущества и недостатки]()

Для расчета гидравлического разрыва пласта используются следующие основные формулы:

- Забойное давление (МПа) для ГРП при помощи фильтрующейся жидкости: р = 10 -2 KLc, где K – коэффициент, выбираемый из интервала значений 1,5-1,8 МПа/м, Lc – длина скважины, м.

- Давление закачки жидкости с песком (для расклинивания трещины): рп = р - ρgLc + pt, где ρ – плотность жидкости песконосителя, кг/м 3 , g = 9,8 м/с 2 , pt – потери давления на трение жидкости-песконосителя. Последний показатель определяется по формуле: pt = 8λQ 2 ρLc/(πdB) 2 , где λ – коэффициент гидравлических сопротивлений, Q – скорость закачки, м 3 /с, dB – внутренний диаметр НКТ.

- Количество насосных установок: n = pQ/(ppQpKT) + 1, где pp – рабочее давление насоса, Qp – его подача при данном давлении, KT – коэффициент технического состояния машины (выбирается в пределах 0,5-0,8).

- Количество продавочной жидкости: V = 0,785dB 2 Lc.

V = QsCs, где Qs – количество песка, т, Cs – концентрация песка в 1 м 3 жидкости.

Расчет данных параметров имеет важное значение, так как при излишне высоком значении давления во время гидравлического разрыва происходит передавливание жидкости в пласт, возникают аварии в эксплуатационной колонне. В противном случае, при слишком низком значении, потребуется остановка ГРП из-за невозможности достичь необходимого давления.

Проектирование гидроразрыва производят следующим образом:

- Выбор скважин согласно существующей или планируемой системы разработки месторождения.

- Определение наилучшей геометрии трещины с учетом нескольких факторов: проницаемость пород, скважинная сетка, близость к водонефтяному контакту.

- Анализ физико-механических характеристик горных пород и выбор теоретической модели формирования трещины.

- Определение типа проппанта, его количества и концентрации.

- Выбор жидкости для гидравлического разрыва пласта с подходящими реологическими свойствами и вычисление ее объема.

- Расчет других технологических параметров.

- Определение экономической эффективности.

Жидкости для ГРП

![Гидроразрыв пласта - технические жидкости]()

Рабочие жидкости (продавочная, для разрыва и песконоситель) – это один из важнейших элементов гидравлического разрыва пласта. Преимущества и недостатки их различных видов связаны в первую очередь с реологическими свойствами. Если ранее применялись только вязкие составы на основе нефти (для снижения их поглощения пластом), то увеличение мощности насосных агрегатов в настоящее время позволило перейти на жидкости на водной основе с невысокой вязкостью. Благодаря этому уменьшилось давление на устье и потери на гидравлическое сопротивление в колонне НКТ.

В мировой практике применяют следующие основные типы жидкостей для ГРП:

- Вода с проппантами и без них. Ее преимуществом является низкая стоимость. Недостаток – малая глубина проникновения в пласт.

- Полимерные растворы (гуар и его производные ГПГ, КМГПГ; гидроксиэтиловый эфир целлюлозы, карбоксиметилцеллюлоза, ксантановая камедь). Для сшивания молекул применяют B, Cr, Ti, Zr и другие металлы. По стоимости полимеры относятся к средней категории. Недостатком таких жидкостей является высокий риск негативных изменений в пласте. К достоинствам относится большая глубина проникновения.

- Эмульсии, состоящие из углеводородной фазы (дизтопливо, нефть, газовый конденсат) и воды (минерализованная или пресная).

- Углеводородные гели.

- Метанол.

- Загущенный диоксид углерода.

- Пенные системы.

- Пеногели, состоящие из сшитых гелей, азотных или углекислотных пен. Они обладают высокой стоимостью, но не влияют на качество коллектора. Другими их преимуществами являются высокая несущая способность в отношении проппанта и саморазрушение с небольшим количеством остаточной жидкости.

Для улучшения функций этих составов применяют различные технологические присадки:

- поверхностно-активные вещества;

- эмульгаторы;

- соединения, снижающие гидравлическое трение;

- пенообразователи;

- добавки, изменяющие кислотность;

- термостабилизаторы;

- бактерицидные и противокоррозионные присадки и другие.

К основным характеристикам рабочих жидкостей гидроразрыва относят:

- динамическая вязкость, необходимая для раскрытия трещины;

- инфильтрационные свойства, определяющие потери жидкости;

- способность переносить проппант без его преждевременного осаждения из раствора;

- сдвиговая и температурная устойчивость;

- совместимость с другими реагентами;

- коррозионная активность;

- экологичность и безопасность.

Жидкости с низкой вязкостью требуют закачки большего объема для достижения необходимого давления в пласте, а с высокой – большего напора, развиваемого насосной техникой, так как при этом происходят значительные потери на гидравлическое сопротивление. Для более вязких жидкостей характерна также меньшая фильтруемость в породах.

Расклинивающие материалы

![Гидравлический разрыв пласта - проппант керамический]()

В качестве проппантов, или расклинивающих материалов, наиболее часто применяют следующие:

- Кварцевый песок. Один из наиболее распространенных природных материалов, а потому его себестоимость невысока. Закрепляет трещины в различных геологических условиях (универсален). Размер зерен песка для гидравлического разрыва пласта подбирается 0,5-1 мм. Концентрация в жидкости-песконосителе варьируется в пределах 100-600 кг/м 3 . В породах, отличающихся сильной трещиноватостью, расход материала может достигать несколько десятков тонн на 1 скважину.

- Бокситы (окись алюминия Al2O3). Достоинством данного вида проппанта является большая прочность по сравнению с песком. Изготавливается путем измельчения и обжига бокситовой руды.

- Окись циркония. Обладает свойствами, аналогичными предыдущему виду проппанта. Широко применяется в Европе. Общим недостатком таких материалов является их высокая стоимость.

- Керамические гранулы. Для ГРП применяют гранулы размером от 0,425 до 1,7 мм. Относятся к среднепрочным проппантам. Показывают высокую экономическую эффективность.

- Стеклянные шарики. Применялись ранее для глубоких скважин, в настоящее время почти полностью вытеснены более дешевыми бокситами.

Кислотный гидроразрыв

Сущность кислотного гидравлического разрыва пласта состоит в том, что на первом этапе искусственно создается трещина (так же, как и при обычной технологии ГРП), а затем в нее закачивается кислота. Последняя реагирует с горной породой, возникают длинные каналы, которые увеличивают проницаемость коллектора в призабойной зоне. В результате возрастает коэффициент извлечения нефти из скважины.

Данный вид процесса гидравлического разрыва пласта является особенно эффективным для карбонатных пород. По данным исследователей, с таким типом коллекторов связано более 40% запасов нефти в мире. Техника и технология гидроразрыва в этом случае незначительно отличается от вышеописанной. Оборудование изготавливается в кислотостойком исполнении. Для защиты машин от коррозии применяют также ингибиторы (формалин, уникол, уротропин и другие).

Разновидностями кислотного ГРП являются двухстадийные обработки с использованием таких материалов, как:

- полимерные соединения (ПАА, ПВВ, гипан и другие);

- латексные составы (СКМС-30, АРК);

- стирол;

- смолы (БНИ-5, ТСД-9, ТС-10).

В качестве кислотных растворителей применяют 15% раствор соляной кислоты, а также специальные композиции (СНПХ-9010, СНПХ-9633 и другие).

Разновидностями кислотного ГРП являются двухстадийные обработки с использованием таких материалов, как:

- полимерные соединения (ПАА, ПВВ, гипан и другие);

- латексные составы (СКМС-30, АРК);

- стирол;

- смолы (БНИ-5, ТСД-9, ТС-10).

В качестве кислотных растворителей применяют 15% раствор соляной кислоты, а также специальные композиции (СНПХ-9010, СНПХ-9633 и другие).

Читайте также: