Подземная шахтная добыча это в географии кратко

Обновлено: 30.06.2024

РАЗРАБОТКА МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫ - это комплекс взаимосвязанных процессов горного производства по извлечению полезных ископаемых из недр земли.

Выделяются 4 основных способа разработки месторождений:

шахтный — с помощью системы подземных горных выработок);

карьерный (открытый) — с помощью системы открытых горных выработок;

скважинный — с помощью системы эксплуатационных буровых скважин;

морской , связанный с работами ниже уровня моря.

Шахтный и карьерный способы применяются для добычи твёрдых полезных ископаемых, скважинный способ, для жидких и газообразных полезных ископаемых.

Основная цель разработки месторождений - обеспечение сырьём промышленного производства.

В каменном веке наряду с поверхностными выработками типа ям, траншей, появлялись подземные копи, вскрытые штольнями, вертикальными, наклонными стволами и комбинацией этих выработок. Начинает применяться разработка с помощью камер, разведочные выработки, огневой метод ведения работ на открытых разработках, а возможно и в подземных условиях, клиновой метод ведения работ, водоотлив, закладка выработок пустой породой, сводчатая кровля и поддержание кровли на целиках, проветривание за счёт естественной тяги.

В век бронзы и раннего железа объектами массовой подземной разработки становятся залежи руд меди, олова, серебра, свинца, киновари, золота, полиметаллов, железа и др. На этой стадии возникают горные работы по извлечению крупных каменных монолитов для изготовления строительных блоков, обелисков, мегалитов, астрономических ориентиров и т.п. (например строительство пирамид в Древнем Египте). Увеличивается число горных разработок на руды меди, железа, золота, серебра, олова, сурьмы, свинца и др. Усложняется конфигурация шахтных горных выработок, увеличивается глубина разработки. Появляются специальные горизонтальные выработки, проходимые в основном по породе на всю длину отрабатываемого рудного тела для облегчения транспортирования руды на поверхность, удобного перемещения горняков к месту работы, проветривания и водоотлива. Появляются функциональные горные выработки — очистные, вентиляционные, транспортные, водоотливные. Совершенствуется система шахтного подъёма с помощью тягловой силы животных или водяного колеса. Впервые применяются порохострельные работы, начало 15 века. С увеличением подземной добычи угля и углублением шахт устанавливается факт наличия в рудничном воздухе метана в 1555году.

В эпоху промышленной революции с конца 18 века начинается массовая подземная разработка месторождений каменного угля. И главным отличием угольной шахты становятся протяжённые забои по тонким угольным пластам, где впервые механизируется процесс выемки - применяется врубовая машина.

С конца 19 — начала 20 веков определяющую роль в развитии отбойки играют новые взрывчатые вещества. Комплекс буровзрывных работ широко внедряется при разработке твёрдых полезных ископаемых. Возрастают объёмы открытой разработки и производственные мощности карьеров, чему способствует внедрение скважинной взрывной отбойки и, главное, экскаваторов; гужевой карьерный транспорт вытесняется железнодорожным. Для отработки рудных залежей, уходящих с поверхности на большие глубины, применяется открыто-подземный способ. При разработке россыпей внедряются драги. Научное обоснование получает ряд элементов подземной разработки месторождений полезных ископаемых в основном в области буровзрывных работ, управления горным давлением и проветривания. Происходит отделение металлургического производства (в организационном отношении) от рудной базы. Горно-металлургические центры формируются на больших территориях (например, юг России) и включают помимо рудной, также каменноугольную базу.

Одним из главных объектов разработки становятся нефтяные месторождения на которых в больших масштабах с помощью паровых (а позднее электрических) установок бурятся скважины фонтанной добычи и самоизливающие.

Начало 20 в. связано с механизацией горных работ на основе электрических и пневматическим приводов с вовлечением в разработку практически всех полезных ископаемых. Увеличиваются объёмы добычи открытым способом, создаются технологически обоснованные системы разработки. К 50-м гг. прошлого века карьер приобретает облик механизированного горного предприятия. Начинается борьба с проявлениями горного давления в шахтах и внезапными выбросами пород и газов. Создаётся новый класс предохранительных взрывчатых веществ. На рудных шахтах совершенствуются наиболее производительные системы разработки с открытым очистным пространством и с магазинированием руды. Появляется новый способ разработки — подземная гидродобыча угля, при которой водная струя и водный поток разрушают массив горных пород и доставляют горную массу. Ведётся добыча серы методом подземной выплавки. Реализуется в опытно-промышленных масштабах идея подземной газификации. Истощение ряда рудных месторождений и увеличение масштабов добычи руд приводит к расширению географии горнорудных предприятий, резкому увеличению расстояний транспортирования рудного сырья.

С 60-х гг. 20 в. происходит техническое перевооружение шахт, карьеров и промыслов (нефтяных и газовых) на основе мощной техники и автоматизации ряда процессов, направленное на улучшение условий труда, повышение его производительности, комплексное освоение недр и охрану окружающей среды. Большое развитие получает разработка залежей нефти и газа под морских дном, прибрежных россыпей. Расширяются объёмы скважинных методов добычи твёрдых полезных ископаемых с использованием физико-химических методов, зарождается горная биотехнология. Добыча нефти ведётся с применением заводнения и теплового воздействия на пласты. Нефтяные и газовые промыслы превращаются в полностью автоматизированные предприятия. Расширяется шахтная добыча нефти. Горные предприятия перерастают в горнопромышленные комплексы с законченным циклом первичной переработки минерального сырья и выпуском нескольких видов минеральной продукции. При подземной разработке месторождений полезных ископаемых основной объём руд добывают с помощью буровзрывных работ и самоходных горных машин. При подземной разработке угля и калийных солей основное применение имеет механическая отбойка — комбайны, комплексы с передвижной механизированной крепью и конвейеры.

Прирост объёмов мировой горной промышленности во 2-й половине 20 в. составляет не менее 4-5% в год; а каждые 12-15 лет объём добычи - удваивается.

ПОДЗЕМНАЯ РАЗРАБОТКА МЕСТОРОЖДЕНИЙ полезных ископаемых, шахтная разработка месторождений (а. underground mining; н. Untertagebergbau, unterirdischer Abbau von Lagerstatten, Bergbau unter Tage; ф. exploitation souterraine des gisements; и. explotacion subterranea de yacimientos, beneficio subterraneo de depositos), — добыча полезных ископаемых в недрах Земли без нарушения дневной поверхности путём проведения системы подземных горных выработок. В процессе подземной переработки месторождений выделяются 3 стадии: вскрытие, подготовка и очистная выемка. Основные горные выработки подземной переработки месторождений: шахтные стволы, квершлаги и штольни, открывающие доступ с поверхности ко всему месторождению полезных ископаемых или его части и обеспечивающие возможность проведения подготовительных выработок и очистной выемки в запланированных объёмах; штреки, уклоны, бремсберги, восстающие, орты, которыми вскрытая часть месторождения разделяется на обособленные выемочные участки (этажи, блоки, панели, камеры, столбы), предусмотренные принятым способом подготовки и системой разработки; подэтажные и слоевые выработки, выработки буровые, погрузочно-доставочные, подсечки, вентиляционные, отрезные восстающие и другие, обеспечивающие выемку полезных ископаемых.

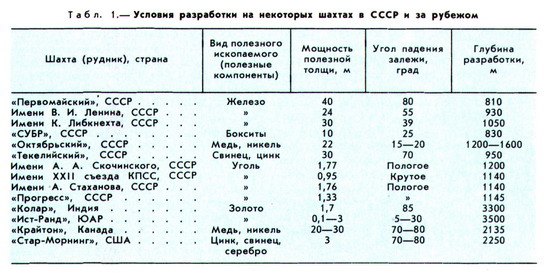

Как в CCCP, так и за рубежом, несмотря на общее возрастание доли открытого способа разработки (см. Открытая разработка месторождений), роль подземной добычи в обеспечении основных полезных ископаемых остаётся значительной. Этому способствуют достижения 2-й половины 20 века в области технологии, механизации горных работ, общее повышение эффективности подземной разработки месторождений, а также необходимость восстановления и рекультивации территорий, нарушенных открытыми горными работами. В условиях ограниченного прироста запасов минерального сырья вблизи земной поверхности темпы освоения разрабатываемых месторождений подземным способом непрерывно растут. В 80-е гг. годовое понижение горных работ составляет от 10 до 40 м, а интенсивность выемки пологих месторождений почти удвоилась. В CCCP и за рубежом на некоторых шахтах глубина горных работ понизилась до 800-1000 м и более (табл. 1).

Реклама

В перспективе можно ожидать существенного возрастания объёмов подземной добычи полезных ископаемых, повышение эффективности которой связано с решением таких крупных научно-технических проблем, как наиболее полное и комплексное использование минерально-сырьевой базы, коренное усовершенствование технологии и способов механизации, в т.ч. завершение механизации вспомогательных производственных процессов, разработка и внедрение автоматизированных систем управления технологическими процессами и горными предприятиями, внедрение в горное производство дистанционного управления добычными машинами и робототехники.

Предприятия по подземной переработке месторождений действуют практически на всей территории страны. При этом основные районы подземной переработки месторождений угля — Донецкий, Кузнецкий, Карагандинский, Печорский, Подмосковный, Львовско-Волынский, Кизеловский бассейны; железной руды — Криворожский бассейны Урал (Богословское и Высокогорское рудоуправления), Сибирь ("Шерегешский", "Абаканский", "Казский", "Таштагольский" рудники), KMA (Коробковское месторождение), Казахстан (Западный Каражал); марганцевой руды — Украина (Никопольское, Большое Токмакское месторождения), Грузия (Чиатурское месторождение); руд цветных металлов — Урал (Гайский комбинат, рудник "СУБР"), Казахстан (Джезказганское, Зыряновское. Иртышское и др. месторождения), Кавказ (Тырныаузское, Кафанское, Урупское месторождения) и др. За рубежом объектами подземной разработки являются месторождения полезных ископаемых с весьма разнообразными условиями (по форме и элементам) залегания полезных толщ, а также физико-механическими свойствами полезных ископаемых и вмещающих горных пород. Подземным способом разрабатываются месторождения железной руды в Швеции (Кирунавара, Мальмбергет, Гренгесберг), Канаде (Маклауд-Уэй-уэй), Франции (рудники бассейны Лотарингии); медных руд в США (Сан-Маньюэл), Канаде Джеко (Геко), Чили (Эль-Теньенте, Эль-Сальвадор); полиметаллических руд в Австралии (рудники "Брокен-Хилл", "Маунт-Айза"), США (Бюик, Флетчер, Вайбернем), Канаде (Салливан, Брансуик N 12, Кидд-Крик), Швеции (рудники "Булиден", "Лайсвалль-Бельвиксберг"); молибденовых руд в США (Клаймакс); вольфрамовых руд в KHP, США, Боливии; урановых руд в Канаде (Денисон, Нью-Квирк); алмазов в ЮАР (Премьер, Весселтон).

Подземная переработка месторождений известна ещё в глубокой древности (см. Горное дело). До Октябрьской революции 1917 подземная переработка месторождений в России была развита относительно слабо. Подземным способом добывали уголь в Донбассе, железную руду в Кривом Роге, руды меди, серебра и золота на Урале, полиметаллические руды на Алтае и в Казахстане. Бурение, отбойка и откатка производились вручную, подъём полезных ископаемых — при помощи конной тяги или в некоторых случаях с помощью парового привода. Месторождения разрабатывали небольшими шахтами и рудниками, принадлежавшими частным владельцам и иностранным акционерным обществам. После победы Октябрьской революции в развитии подземной переработки месторождений выделяются 4 основных этапа. Восстановительный период (1921-28) Советского государства стал для горнорудной и угольной отраслей промышленности одним из сложнейших этапов. Стволы шахт и рудников были большей частью затоплены, копры разрушены. Механизмы, имевшиеся в небольшом количестве, на этих предприятиях были изношены, не хватало квалифицированных рабочих. Однако, несмотря на огромные трудности, задача восстановления горной промышленности была решена. К концу восстановительного периода добыча угля в CCCP уже была выше на 22%, а добыча железных руд составила 70% соответствующего уровня 1913.

Вскоре после начала Великой Отечественной войны 1941-45 фашистами была временно захвачена территория Советской Украины, Кавказа — места сосредоточения значительной части общесоюзной добычи угля, железной, марганцевой, вольфрамовой руд. Однако созданные в годы довоенных пятилеток металлургическая и горнорудная базы на востоке страны (Урал, Сибирь) позволили обеспечить нужды фронта и тыла в продукции этих отраслей промышленности. Для бесперебойного снабжения металлургических заводов Востока железных рудой были расширены эксплуатационные работы на "Бакальском", "Гороблагодатском" и других рудниках. С пуском "Таштагольского" и "Одрабашского" рудников усилилось снабжение местной железной рудой Кузнецкого металлургического комбината. В военный период добыча марганцевых руд на востоке страны увеличилась в 3 раза. Значительные успехи были достигнуты в добыче руд для производства алюминия, никеля, олова, магния, молибдена. В послевоенный период восстановления народного хозяйства продолжалось дальнейшее ускоренное развитие подземной переработки месторождений за счёт достижений научно-технического прогресса.

На современном этапе развития отрасли, начавшемся в 50-х гг., на горнорудных и угольных предприятиях страны механизированы все основные процессы подземных горных работ: бурение, отбойка, доставка, подземная откатка, подъём и другие процессы (подробнее см. в ст. Шахта). В 60-х гг. произошли существенные сдвиги в основном процессе добычи угля, в очистной его выемке на пологих и наклонных пластах, составляющих 83% всех разрабатываемых пластов. Широкозахватные комбайны стали вытесняться более производительными — узкозахватными комбайнами и стругами, действующими в комплексе с механизированными крепями. Коренные изменения произошли и в технике подземных работ в горнорудной промышленности. На рудных шахтах с 50-х гг. стало применяться самоходное оборудование на бурении, заряжании скважин, погрузке, доставке горной массы и на вспомогательных процессах, что открыло возможность комплексной механизации подземных горных работ.

Основную классификацию систем подземной переработки месторождений можно разделить на 3 группы: системы подземной разработки угольных месторождений; системы подземной разработки рудных месторождений; общие классификации систем подземной переработки месторождений твёрдых полезных ископаемых (практического применения не получили). Наиболее распространённой в CCCP, несмотря на определённые недостатки, является отраслевая классификация систем подземной разработки каменноугольных месторождений Л. Д. Шевякова, основанная на признаке расположения подготовительных выработок и предложенная в 1933.

Отраслевая классификация Л. Д. Шевякова (с дополнениями): системы разработки без разделения на слои: сплошные — по простиранию, по восстанию (падению); столбовые — длинными столбами, короткими столбами, длинными столбами по восстанию (падению), щитовая; камерная; комбинированные — камерно-столбовая, парными штреками, сплошная с элементами столбовой, столбовая с элементами сплошной. Системы разработки с разделением на слои: горизонтальными слоями; наклонными слоями; поперечно-наклонными слоями; диагональными слоями; комбинированная с гибким перекрытием.

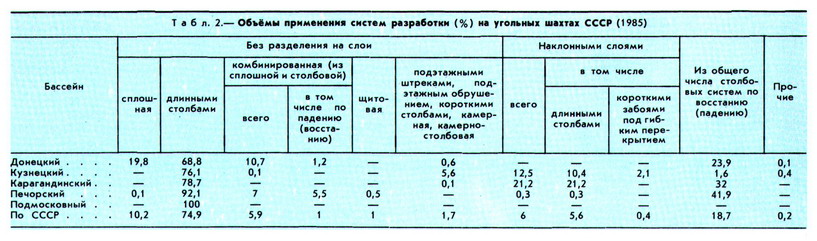

В области систем разработки основные задачи, решаемые в угольной промышленности CCCP: дальнейшая концентрация и интенсификация горных работ за счёт применения систем разработки длинными столбами (табл. 2), особенно тех её вариантов, которые обеспечивают постоянство длины лавы, обособленное проветривание мест выделения метана; рациональное размещение подготовительных выработок в толще пород и пласта; прогнозирование геологических нарушений для обеспечения стабильной работы комплексов очистных и очистных агрегатов; создание новых вариантов систем разработки и высокопроизводительных средств комплексной механизации, обеспечивающих выемку угля без присутствия рабочих в очистном забое (см. Безлюдная выемка); создание новых и усовершенствование существующих систем разработки мощных (особенно крутопадающих) пластов с закладкой выработанного пространства, преимущественно гидравлической; ведение горных работ на глубоких горизонтах с предварительной дегазацией пластов; управление массивом горных пород с поверхности до начала ведения горных работ с целью исключения внезапных выбросов угля и газа, горных ударов и пр.; внедрение мероприятий по обеспечению комфортных и безопасных условий работы.

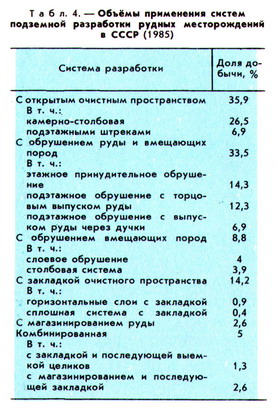

Исключительное разнообразие геологических условий, а также физические свойств горных пород обусловливает наличие заметно большего, чем на угольных месторождениях, числа систем подземной разработки рудных месторождений. Из значительного числа (свыше 20) классификаций систем разработки рудных месторождений в середине 80-х гг. сохранили ограниченное значение и в той или иной мере используются лишь 2-3. Все остальные не выдержали проверки практикой. Наибольшее признание получила классификация систем подземной разработки рудных месторождений М. И. Агошкова, созданная в 1949. Современная интерпретация данной классификации представлена в табл. 3.

В общей добыче руды подземным способом наибольший объём приходится на системы разработки с открытым очистным пространством (табл. 4).

Объём мировой подземной добычи руды (кроме CCCP) по системам разработки распределяется (1984, %) следующим образом: системы разработки с открытым очистным пространством (46,8), в т.ч. камерно-столбовая система разработки (37,7), система подэтажных штреков (62,3); системы разработки с закладкой (23,8); системы разработки с обрушением руды и вмещающих пород (29,4), в т.ч. подэтажное обрушение с торцовым выпуском руды (39,4), этажное принудительное обрушение и этажное самообрушение (60,6).

Совершенствование существующих систем подземной разработки рудных месторождений заключается в их упрощении и увеличении параметров: высоты этажа и подэтажа, сечения выработок, ширины камер. Идёт оно также по пути внедрения высокопроизводительного самоходного оборудования, основными достоинствами которого являются эффективность и гибкость практически при любой системе разработки. При этом возможно увеличение параметров блоков. Например, в слоевых системах с закладкой применение самоходной техники привело к увеличению длины блока до 80 м и более. В результате в 2-2,5 раза снижен объём подготовительно-нарезных работ по сравнению с вариантом со скреперной доставкой. Для систем разработки с открытым выработанным пространством и систем с обрушением вмещающих пород характерным стало расположение восстающих на больших расстояниях друг от друга. При слоевых системах потребовалось создание резервных ёмкостей — рудоспусков, появилась подэтажная подготовка блоков и отдельных залежей. На всех рудниках, применяющих самоходное оборудование, значительно повысилась производительность выемочных участков. Производственная мощность рудника обеспечивается меньшим числом действующих очистных забоев и добычных участков. В 80-е гг. на многих рудниках CCCP стала широко использоваться вибрационная техника, которая позволила упростить конструкцию и уменьшить объёмы проходческих работ в днищах блоков, за счёт чего сократилось время подготовки блоков к очистной выемке, значительно увеличилась безопасность работ и повысилась производительность труда на выпуске руды.

Строительство подземного горного предприятия ведётся на основе проекта и в соответствии с графиками (в основном сетевыми), которые отражают последовательность выполнения и взаимоувязку отдельных видов работ, а также технологическая связь между ними. Укрупнённый комплексный сетевой график определяет продолжительность основных этапов строительства (организационно-технические мероприятия по подготовке к строительству, подготовительные и основные периоды строительства), последовательность и сроки строительства отдельных объектов, срок поставки технологического и вспомогательного оборудования, срок освоения подземным горным предприятием проектной мощности. В период основного строительства ведутся горно-капитальные работы по сооружению стволов, других вскрывающих и подготовительных горных выработок (см. Вскрытие месторождения), возводятся промышленные здания, обогатительные фабрики и др. (см. Технологический комплекс поверхности шахты), подготавливается первый горизонт (или два первых), обеспечивается возможность развития добычи полезных ископаемых на полную проектную мощность.

Основные производственные (технологические) этапы подземной разработки вскрытого месторождения полезных ископаемых или его части — подготовка горных пород к выемке (см. Подготовка шахтного поля), отделение горных пород (или полезных ископаемых) от массива и выдача их на транспортные выработки (см. Очистные работы), транспортирование горной массы на поверхность шахты (см. Шахтный транспорт), первичную переработку горной массы (см. Обогащение полезных ископаемых), размещение пустых пород в выработанном пространстве или в отвалах (см. Породный отвал). Кроме основных технологических процессов, на шахтах выполняются вспомогательные работы. Все производственные процессы объединяются в единую технологическую схему горнодобывающего предприятия. Продолжительность подземной переработки месторождений, а также и срок службы подземного предприятия зависят от минимальной обеспеченности запасами, выявленными в результате детальной разведки, при соблюдении их необходимых соотношений по категориям. В зависимости от вида добываемых полезных ископаемых и производственной мощности подземных горных предприятий установлены минимальные сроки их существования: шахты чёрной металлургии — 20-25 лет; крупные ГОКи — не менее 40 лет; крупные предприятия по добыче алюминиевого сырья, медной, свинцово-цинковой и никелевой руд — 30-40 лет; крупные предприятия по добыче руд и производству концентратов вольфрама, молибдена, олова, а также ртути — 20-30 лет; золоторудные предприятия — 15-20 лет; небольшие предприятия, эксплуатирующие богатые месторождения руд некоторых металлов, золота и ценных видов неметаллического сырья — 5-10 лет. Более конкретные сроки минимальной обеспеченности разведанными запасами горнодобывающих предприятий устанавливаются технико-экономическим расчётом. Прекращение подземной переработки месторождений и ликвидация подземного горного предприятия производится, как правило, только после полной отработки или списания балансовых запасов месторождения и при отсутствии перспектив их прироста.

Эффективность подземной переработки месторождений оценивается системой технико-экономических показателей — общих (прибыль, рентабельность, ценность и качество основных и сопутствующих компонентов) и специфических (см. Себестоимость продукции, Капитальные вложения, Производительность труда, интенсивность Годового понижения работ, способ вскрытия и др.).

При подземной разработке месторождений основное внимание уделяется безопасности ведения работ, для чего в обязательном порядке разрабатываются организационные и технические мероприятия, способствующие созданию безопасных условий труда и ликвидации случаев травматизма (см. Безопасность труда).

Перспективы подземной переработки месторождений связаны с оптимизацией параметров горных работ и оборудования, применением техники непрерывного действия, комплексным использованием добытой горной массы, переходом на большие глубины, широким использованием автоматизированных систем и методов управления, созданием малоотходных и ресурсосберегающих технологий.

Подземными способами разрабатывают природные ресурсы, добыча которых невозможна, или экономически нецелесообразна открытыми разработками. Обычно подземные способы используются для извлечения ископаемых, залезающих на более значительных глубинах, с меньшей мощностью пластов и другими худшими горно-геологическими условиями, когда себестоимость одной тонны равна или меньше, чем при открытой добыче. Основные виды подземной добычи - шахтная, подземное выщелачивание, подземная газификация, добыча нефти и газа.

Наиболее широкое распространение получила шахтная разработка недр. Этим способом возможно добывать сырье с глубин до 2 тыс. м. Шахта представляет собой совокупность горных выработок, через которые полезные ископаемые извлекаются из недр на поверхность. Перед разработкой месторождение разбивается на шахтные поля - участки, которые разрабатываются одним предприятием - шахтой. Строительство шахты начинается с проходки вертикальных стволов, которыми вскрывается полезный пласт (рис.3.). Каждая шахта имеет не менее двух стволов, что улучшает ее вентиляцию. По стволам проводят подъем, спуск ископаемых, вспомогательных материалов, техники, людей, подачу энергии, вентиляцию и др. Для этих целей ствол разделяют на секции для подъема и спуска работающих, грузов. В специальном отделении расположены трубы для откачки воды, воздуха, электрические и телефонные линии. Имеется отделение с лестницами и площадками для самостоятельного подъема рабочих из шахты при аварии подъемного механизма.

В шахтах могут быть вертикальные горные выработки, которые служат для тех же целей, что и ствол, но не имеют непосредственного выхода на поверхность. Эти выработки называют слепыми стволами.

6. Простирание пласта угля.

7. Падение пласта угля.

↑ Рис. 3. РАЗМЕЩЕНИЯ ГОРНЫХ ВЫРАБОТОК В ШАХТЕ

В горных районах для вскрытия ископаемых создают горизонтальные или близкие до такого положения выработки - штольни. Они выполняют те же функции, что и стволы. В нижней части ствола создается рудничный двор, где перегружают руду с транспортных средств, в подъемный механизм. Здесь размещаются ремонтные мастерские, электрические подстанции, депо, гаражи для транспорта и др.

От нижней части ствола с теми же функциями прокладывают горизонтальные капитальные горные выработки. Они могут проведены по простиранию пласта ископаемого и в пустой породе. В первом случае такая выработка называется штреком, а во втором - квершлагом. Последняя выработка прокладывается от ствола до полезного пласта и создается для его вскрытия. Квершлаг от ствола строят в тех случаях, когда ископаемое залегает в неблагоприятных условиях под природными или искусственными преградами и экономически нецелесообразно прокладывать ствол непосредственно над месторождением.

Все названные горные выработки являются капитальными строениями, создаются в подготовительный период и эксплуатируются столько же, как и шахта. Капитальные выработки укрепляются железобетонными, чугунными тюбингами и в них размещают различию оборудование. После прокладки капитальных выработок приступают к промышленной разработке месторождения, что достигается проведением очистных работ. Сущность их сводится к отделению ископаемого от пласта и транспортировке породы на поверхность. Процесс отделения руды от пласта породы называется отбойкой, а место где проводится он - забоем или лавой. Отбойку проводят ручным, взрывным и машинным способами. Выбор вида отбойки зависит от научно-технического прогресса, физических и химических свойств ископаемых. Еще в начале двадцатого столетия основным приспособлением шахтеров были обушок, сани-волокуши, которые тянули рабочие. Откатку руды проводили в вагонетках, которые возила лошадь. В современных шахтах твердые породы взрывают, менее прочные (соль, уголь) отделяют машинным методом. При этом широко используются специальные комбайны, которые проводят отбойку породы, погрузку ее на транспортное средство. Ручная отбойка с применением пневматических молотков используется ограничено, из-за большой трудоемкости, низкой производительности труда. По мере изъятия породы забой и техника передвигаются по простиранию пласта. Это обусловливает непостоянство рабочего места, а постепенное его движение усложняет автоматизацию работ.

Отделение руды от пласта требует крепления вышележащих пород от обрушения. Для этого в выработках используют древесину или металлическую крепь, а работы называются креплением кровли.

Простейший метод удаления руды из лавы - спуск ее под воздействием собственного веса. Такой способ применяют, когда забой расположен выше транспортной горной выработки. Преимущественно руду из лавы удаляют специальными вагонами, скребковыми механизмами, транспортерами и другими транспортными средствами. По откаточным горным выработкам руду перемещают до стволов ленточными конвейерами, локомотивами с вагонетками грузоподъемностью до I т в зависимости от мощности шахты. В качестве локомотивов используют аккумуляторные и контактные электровозы с шириной рельсового пути 600-900 мм. Для сравнения отметим, что этот показатель на железнодорожном транспорте составляет 1420 мм. Современные конвейеры перемещают за час до 3000 т породы.

Подъем руды на поверхность осуществляется клетьевым и скиповым способами. В первом случае руду поднимают по стволу совместно с вагонеткой, и после разгрузки на поверхности она вновь спускается в шахту. Более эффективный подъем - скиповый - в специальных емкостях грузоподъемностью 10-50 т, которые расположены в стволе. При этом внизу ствола порода с транспортного средства перегружается в скип, который поднимается на поверхность. Такой подъем оборудован, как правило, двумя скипами. Когда один находится под разгрузкой, то второй в этот период загружают, а затем наоборот.

При шахтной разработке недр меньше нарушается поверхность земли по сравнению с открытым способом. Однако извлечение руды из-под покрывающих пород образует в недрах пустоты. Под воздействием пластичности пород происходит механическое нарушение недр, проседание поверхности, увеличивается заболоченность территорий, образуются искусственные озера, трещины на поверхности земли, разрушение зданий. С расширением масштабов разработок эти экологические явления значительно возрастаю, что требует больших капитальных вложений на крепление

кровли. Уменьшить отрицательное экологическое влияние позволяет совершенствование методов разработки природных ресурсов, закладка выработанных пустот отходами производства.

Подземное выщелачивание применяется для разработки урановых руд, солей, руд цветных металлов. В Беларуси таким способом разрабатывают Мозырское месторождение каменной соли. Подземное выщелачивание основано на свойствах руд растворяться в воде, кислотах. При этом способе месторождение вскрывают скважинами, обустроенными концентрическим расположением труб по схеме труба в трубе (рис.4). Через одну из труб в недра подают растворитель. Он легче рассола и располагается вверху камеры выщелачивания. Растворитель постепенно насыщается компонентами руды, становится тяжелее, спускается вниз камеры и выдавливается через одну из труб на поверхность. Для прекращения выщелачивания руды в камеру подаются инертные вещества (сжатый воздух, нефтепродукты и др.), которые защищают верх камеры от растворения.

РИС. 4. СХЕМА РАССОЛОДОБЫВАЮЩЕЙ СКВАЖИНЫ.

Таким образом, процесс значительно проще по сравнению с шахтным. Добыча сырья сводится к подаче растворителя в недра и транспортировка рассолов по трубопроводам до мест переработки. При этом исключается присутствие людей под землей, что улучшает условия труда, безопасность и повышает производительность. Снижаются сроки подготовки месторождения для эксплуатации, капитальные вложения на добычу единицы сырья. По расчетам специалистов, только за счет затрат на проходку шахтных стволов возможно пробурить и обустроить скважины для добычи ископаемых. Поэтому таким способом получают наиболее дешевое сырье.

Подземное выщелачивание позволяет более рационально использовать ресурсы недр, расширить сырьевую базу промышленности. Добыча руды шахтным способом ограничена глубиной и условиями залегания пород. Разработка глубокозалегающих пластов, находящихся в сложных горно-геологических условиях, шахтным способом не всегда целесообразна. Добыча солей из-за их пластичности возможна на глубину до 1000 м. Хозяйственное использование руд, не отвечающих требованиям кондиции, возможно только подземным выщелачиванием. Этим способом расширяется сырьевая база за счет более полного изъятия ископаемых из недр уже отработанных участков шахтных полей, где потери ресурсов могут достигать 3/4 общих запасов.

Подземное выщелачивание - более экономичный и экологичный процесс. Применение специальных растворителей позволяет извлекать только полезный компонент, а все остальные вещества, которые могут составлять более 9/10 массы породы, оставлять в недрах. В результате на поверхности образуется меньше отходов.

Подземные горные работы, подземная разработка месторождений полезных ископаемых — способ добычи полезных ископаемых в недрах Земли путём проведения системы подземных горных выработок без нарушения дневной поверхности [1] .

Подземные горные работы велись ещё в глубокой древности. В настоящее время, несмотря на преобладание открытого способа добычи полезных ископаемых в мире, роль подземного способа добычи в обеспечении сырьём остаётся значительной.

Содержание

Основные процессы подземных горных работ

В процессе подземной разработки выделяют четыре стадии ведения горных работ [1] :

- Разведка полезного ископаемого. .

- Подготовка к выемке. .

К основным процессам подземных горных работ относятся [1] :

Системы подземных горных работ

В основе классификации систем подземной разработки месторождений лежат три группы:

Читайте также: