Пластическая деформация это кратко

Обновлено: 04.07.2024

Теория пластичности сделок с необратимыми деформациями , независимыми от времени, он основан на физических механизмах , участвующих в металлах и сплавах с участием движения дислокаций (перестановка относительного положения атомов , или в более общий плане из составляющих элементов материала ) в кристалле решетка без влияния вязких явлений или наличия декогезии, повреждающей материал. Одна из характеристик пластичности заключается в том, что она появляется только после достижения порога нагрузки.

Когда часть подчеркивается (мы вытащить его , мы сжать его , мы скрутить его , и т.д. ), она начинает деформируя обратимым способом ( упругой деформации ), то есть , чтобы сказать , что его изменения размеров, но она возвращается в исходное форма, когда ходатайство прекращается. Некоторые так называемые хрупкие материалы ломаются в этом режиме деформации, если напряжение слишком велико.

Для так называемых пластичных материалов значительное увеличение напряжения приводит к окончательной деформации; когда напряжение прекращается, деталь остается деформированной. Это, например, случай согнутой чайной ложки: мы никогда не сможем выпрямить ее, чтобы она вернулась к своей первоначальной форме.

Резюме

Общие критерии пластичности

Рассматривается случай одноосной деформации (растяжения-сжатия), позволяющей определить порог пластичности σy при растяжении или сжатии.

Затем устанавливается критерий пластичности, связанный с понятием критического значения, от которого происходит необратимая деформация.

Здесь подробно описаны два наиболее распространенных критерия:

Для упрощения мы выбрали три основные ортогональные оси, так что напряжения сдвига равны нулю. Тензор напряжений принимает следующий вид:

Критерий Трески

Критерий Трески , установленный экспериментально в 1867 году в результате серии экспериментов с образцами свинца различной формы, указывает, что материал будет пластически деформироваться, когда максимальное напряжение сдвига достигает критического значения σ c . Если три основных ограничения таковы, что σ 1> σ 2> σ 3, критерий Трески записывается:

Критерий фон Мизеса

Критерий максимальной энергии искажения был независимо сформулирован многими авторами: Отто Мор (1900), Хубер (1904), фон Мизес (1913); справедливо для большинства металлов, в частности стали , его можно записать соотношением между основными напряжениями:

Практическое применение

Что касается сопротивления материалов , может потребоваться количественная оценка пластической деформации, вызванной напряжением. Действительно, в определенных областях любая пластическая деформация запрещена, тогда к ней присоединяются никакие напряжения, не превышающие предел упругости ; для этого часто применяется коэффициент безопасности . Но если такой способ зачатия является разумным, он дает, с другой стороны, тяжелые механизмы и конструкции. Если окружающая среда и поведение системы находятся под контролем, можно допустить пластическую деформацию на определенных этапах жизненного цикла системы, но необходимо иметь возможность количественно оценить эти деформации, чтобы гарантировать, что это не ставит под угрозу функционирование. системы.

Механизмы пластической деформации

Механизмы деформации различаются в зависимости от типа материалов ( листовой металл , полимеры , металлы , керамика ).

Во всех случаях пластическая деформация возникает в результате движений внутри материала. Эти движения сопровождаются трением ( сила Пайерлса-Набарро в случае дислокаций) и, следовательно, выделяют тепло. Нагрев, как правило, незначителен, но его следует учитывать, если деформация быстрая ( адиабатическая , тепло не успевает уйти и вызывает заметное повышение температуры в помещении).

Тест на растяжку

Испытание на растяжение заключается в растяжении стержня и позволяет получить одномерную кривую напряжения-деформации материала, показанную на рисунке 1.1. Во время возрастающей монотонной нагрузки можно наблюдать, что кривая представляет две фазы:

Первый этап . Он определяется как σ σ = Е . ε

где E - модуль Юнга, определяемый как наклон прямой.

Вторая фаза . Он характеризуется σ> σ0. Материал приобретает пластиковую область. Чтобы наблюдать необратимость, связанную с пластическим поведением, необходимо разрядить испытательный образец. Разряд, осуществляемый, начиная с напряжения σ1, превышающего начальный предел упругости σ0, происходит не в соответствии с кривой нагрузки, а в соответствии с прямой линией наклона E: это снова упругое и обратимое поведение. Таким образом, идентифицируется аддитивное разделение одноосной деформации на упругую и пластическую части:

где ɛe - упругая обратимая деформация (восстанавливаемая при разряде), связанная с напряжением через закон упругости (σ = Eɛe), и где ɛp - пластическая, необратимая или остаточная деформация.

Кривая растяжения при испытании на прерывистое растяжение в пластической области: упругая деформация ε e и пластическая деформация ε p .

В заключение о простом испытании на растяжение (одноосное) следует отметить, что пластическая деформация вызывает необратимое удлинение испытательного образца . На кривой напряжения-деформации упругая часть соответствует линейной (прямой) части кривой, пластическое поле соответствует прогибу этой кривой. Граница между двумя полями определяет предел упругости, указанный здесь R e .

Если текущее испытание остановлено (до образования шейки и разрыва ), образец для испытаний упруго сжимается на величину ε e , но сохраняет остаточную деформацию ε p , которая составляет пластическую деформацию.

Необратимая деформация происходит из-за скольжения полимерных цепей друг относительно друга. Мы больше занимаемся вязкостью, чем пластичностью; в зависимости от поведения полимера мы говорим о вязкоупругости или вязкопластичности . Чтобы понять поведение полимерного материала, например, при растягивающем напряжении и, следовательно, предсказать его разрушение, полимеристы полагаются на кривые, описывающие эволюцию напряжения как функцию деформации. Эти кривые, описывающие механическое поведение, разделены на разные области. При малых деформациях полимер следует линейному поведению, описываемому законом Гука:

σ = Е . ɛ

При несколько более высоких деформациях попадают в вязкопластическое поле. Это пластиковый домен.

В пластиковом секторе есть разные области:

- появление шейки, где пластическая деформация нестабильна из-за расположения деформаций. Это сужение создается полосами сдвига;

- зона растяжения, которая распространяется на большие деформации и соответствует удлинению и выравниванию полимерных цепей при постоянном напряжении;

- окончательное затвердевание, этап, во время которого цепи растягиваются;

- разрыв, где полимер уступает место.

Тест на сжатие

Тест сжатия измеряет сжатие ХАРАКТЕРИСТИКИ Прочность на более материала на механической испытательной машины следующие в стандартизированный протокол . Испытание на сжатие часто проводится на том же аппарате, что и испытание на растяжение, но с приложением нагрузки при сжатии, а не на растяжение.

Испытание композитного цилиндра на сжатие на универсальной испытательной машине , требующее усиленной машины и датчика силы большой емкости.

Деформация – это изменение формы и размеров тела, деформация может вызываться воздействием внешних сил, а также другими физико-механическими процессами, которые происходят в теле. К деформациям относятся такие явления, как сдвиг, сжатие, растяжение, изгиб и кручение.

Упругая деформация – это деформация, которая исчезает после снятия нагрузки. Упругая деформация не вызывает остаточных изменений в свойствах и структуре металла; под действием приложенной нагрузки происходит незначительное обратимое смещение атомов.

При растяжении монокристалла возрастают расстояния между атомами, а при сжатии атомы сближаются. При смещении атомов из положения равновесия нарушается баланс сил притяжения и электростатического отталкивания. После снятия нагрузки смещенные атомы из-за действия сил притяжения или отталкивания возвращаются в исходное равновесное состояние и кристаллы приобретают первоначальные размеры форму.

Деформация может быть упругой, исчезающей после снятия нагрузки, и пластической, остающейся после снятия нагрузки.

Самое малое напряжение вызывает деформацию, причем начальные деформации являются всегда упругими и их величина находится в прямой зависимости от напряжения. Основными механическими свойствами являются прочность, пластичность, упругость.

Важное значение имеет пластичность, она определяет возможность изготовления изделий различными способами обработки давлением. Эти способы основаны на пластическом деформировании металла.

Материалы, которые имеют повышенную пластичность, менее чувствительны к концентраторам напряжений. Для этого проводят сравнительную оценку различных металлов и сплавов, а также контроль их качества при изготовлении изделий.

Физическая природа деформации металлов

Под действием напряжений происходит изменение формы и размеров тела. Напряжения возникают при действии на тело внешних сил растяжения, сжатия, а также в результате фазовых превращений и некоторых других физико-химических процессов, которые связанны с изменением объема. Металл, который находится в напряженном состоянии, при любом виде напряжения всегда испытывает напряжения нормальные и касательные, деформация под действием напряжений может быть упругой и пластической. Пластическая происходит под действием касательных напряжений.

Упругая – это такая деформация, которая после прекращения действия, вызвавшего напряжение, исчезает полностью. При упругом деформировании происходит изменение расстояний между атомами в кристаллической решетке металла.

С увеличением межатомных расстояний возрастают силы взаимного притяжения атомов. При снятии напряжения под действием этих сил атомы возвращаются в исходное положение. Искажение решетки исчезает, тело полностью восстанавливает свою форму и размеры. Если нормальные напряжения достигают значения сил межатомной связи, то произойдет хрупкое разрушение путем отрыва. Упругую деформацию вызывают небольшие касательные напряжения.

Пластической называется деформация, остающаяся после прекращения действия вызвавших ее напряжений. При пластической деформации в кристаллической решетке металла под действием касательных напряжений происходит необратимое перемещение атомов. При небольших напряжениях атомы смещаются незначительно и после снятия напряжений возвращаются в исходное положение. При увеличении касательного напряжения наблюдается необратимое смещение атомов на параметр решетки, т. е. происходит пластическая деформация.

При возрастании касательных напряжений выше определенной величины деформация становится необратимой. При снятии нагрузки устраняется упругая составляющая деформации. Часть деформации, которую называют пластической, остается.

При пластической деформации необратимо изменяется структура металла и его свойства. Пластическая деформация осуществляется скольжением и двойникованием.

Скольжение в кристаллической решетке протекает по плоскостям и направлениям с плотной упаковкой атомов, где сопротивление сдвигу наименьшее. Это объясняется тем, что расстояние между соседними атомными плоскостями наибольшее, т. е. связь между ними наименьшая. Плоскости скольжения и направления скольжения, лежащие в этих плоскостях, образуют систему скольжения. В металлах могут действовать одна или одновременно несколько систем скольжения.

Металлы с кубической кристаллической решеткой (ГЦК и ОЦК) обладают высокой пластичностью, скольжение в них происходит во многих направлениях.

Процесс скольжения не следует представлять как одновременное передвижение одной части кристалла относительно другой, оно осуществляется в результате перемещения в кристалле дислокаций. Перемещение дислокации в плоскости скольжения ММ через кристалл приводит к смещению соответствующей части кристалла на одно межплоскостное расстояние, при этом справа на поверхности кристалла образуется ступенька.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРес

БИЧ МЕТАЛЛОВ

БИЧ МЕТАЛЛОВ В мире нет ничего вечного — эту нехитрую истину все знают давно. То, что кажется навеки незыблемым — горы, гранитные глыбы, целые материки, — со временем разрушаются, рассыпаются в пыль, уходят под воду, проваливаются в глубины. Исчезают целые культуры, народы

Свойства металлов и сплавов

Свойства металлов и сплавов В этой главе будет рассказано о металлах, сплавах и их свойствах, что полезно не только для мастеров слесарного дела, но для всех, кто занимается чеканкой, ковкой, художественным литьем (этому посвящены последующие главы).Металл относится к

1. Строение металлов

1. Строение металлов Металлы и их сплавы – основной материал в машиностроении. Они обладают многими ценными свойствами, обусловленными в основном их внутренним строением. Мягкий и пластичный металл или сплав можно сделать твердым, хрупким, и наоборот. Для того чтобы

1. Деформация и разрушение

1. Деформация и разрушение Приложение нагрузки вызывает деформацию. В начальный момент нагружение, если оно не сопровождается фазовыми (структурными) изменениями, вызывает только упругую (обратимую) деформацию. По достижении некоторого напряжения деформация (частично)

2. Механические свойства металлов

2. Механические свойства металлов Механические свойства металлов определяются следующими характеристиками: предел упругости ?Т, предел текучести ?Е, предел прочности относительное удлинение ?, относительное сужение ? и модуль упругости Е, ударная вязкость, предел

3. Способы упрочнения металлов и сплавов

3. Способы упрочнения металлов и сплавов Поверхностное упрочнение металлов и сплавов широко применяется во многих отраслях промышленности, в частности в современном машиностроении. Оно позволяет получить высокую твердость и износостойкость поверхностного слоя при

ЛЕКЦИЯ № 8. Способы обработки металлов

ЛЕКЦИЯ № 8. Способы обработки металлов 1. Влияние легирующих компонентов на превращения, структуру, свойства сталей Легирующие компоненты или элементы, вводимые в стали в зависимости от их взаимодействия с углеродом, находящемся в железоуглеродистых сплавах,

ЛЕКЦИЯ № 11. Сплавы цветных металлов

ЛЕКЦИЯ № 11. Сплавы цветных металлов 1. Цветные металлы и сплавы, их свойства и назначение Ценные свойства цветных металлов обусловили их широкое применение в различных отраслях современного производства. Медь, алюминий, цинк, магний, титан и другие металлы и их сплавы

32. Деформация в движущейся вязкой жидкости

32. Деформация в движущейся вязкой жидкости В вязкой жидкости имеются силы трения, в силу этого при движении один слой тормозит другой. В итоге возникает сжатие, деформация жидкости. Из-за этого свойства жидкость и называют вязкой.Если вспомнить из механики закон Гука, то

§ 23. Коррозия и эрозия металлов

§ 23. Коррозия и эрозия металлов Коррозией металлов называется их разрушение вследствие химического или электрохимического взаимодействия с внешней средой.Химической коррозией называется процесс разрушения металлов без электрического тока, происходящий в среде сухих

4.16. Химическое окрашивание металлов

7.4.5. ЭЛЕКТРОЛИТИЧЕСКОЕ ПОЛУЧЕНИЕ И РАФИНИРОВАНИЕ МЕТАЛЛОВ

7.4.5. ЭЛЕКТРОЛИТИЧЕСКОЕ ПОЛУЧЕНИЕ И РАФИНИРОВАНИЕ МЕТАЛЛОВ Электроосаждение металла на катоде лежит в основе электрохимического получения металлов из растворов (гидроэлектрометаллургия) или из расплавов, а также рафинирования (очистки) металлов.Металлы, имеющие

7.4.7. АНОДНАЯ ОБРАБОТКА МЕТАЛЛОВ

7.4.7. АНОДНАЯ ОБРАБОТКА МЕТАЛЛОВ Разработано и широко применяется несколько методов анодной обработки металлов: электрополирование, анодное оксидирование и размерная обработка.Электрохимическое полирование было открыто русским химиком Е.И. Шпитальским в 1910 г. Процесс

17. Теплоемкость и теплопроводность металлов и сплавов

17. Теплоемкость и теплопроводность металлов и сплавов Теплоемкость – это способность вещества поглощать теплоту при нагреве. Ее характеристикой является удельная теплоемкость – количество энергии, поглощаемой единицей массы при нагреве на один градус. От величины

Пластическая деформация – эффективный инструмент формирования структуры различных материалов. На ее особенностях основаны технологии обработки давлением, придание материалам особых свойств, создание наноматериалов.

Понятие деформации

- внешними силами;

- усадкой;

- структурными превращениями;

- внутренними физико-механическими процессами.

Примеры прилагаемых к телу нагрузок:

- сжатие – нагрузка прикладывается соосно по направлению к телу;

- растяжение – возникает при продольном от тела приложении нагрузки (соосно или параллельно плоскости, в которой находятся точки крепления тела);

- изгиб – нарушение прямолинейности главной оси тела;

- кручение – возникает при приложении к телу крутящего момента.

Механизм и виды деформирования изучаются материаловедением, физикой твердого тела, кристаллографией.

Твердые тела подвержены двум видам деформации:

В таблице приведены сравнительные характеристики этих явлений.

· в структуре возникают остаточные изменения;

Пластическое деформирование ведет к модификациям в структурах металлов и их сплавов, а, следовательно, к изменениям их свойств.

Механизм возникновения

Возникновение пластической деформации обусловлено процессами, имеющими кристаллографическую природу: скольжением; двойникованием; межзеренным перемещением.

Скольжение

Происходит под воздействием касательных напряжений. Проявляется в виде перемещения одной части кристалла относительно другой. Этот процесс, в пределах кристалла, называется линейной дислокацией. Когда линейная дислокация выходит из кристалла, на его поверхности возникает ступенька, равная одному периоду решетки. Увеличение напряжения ведет к перемещению новых атомных плоскостей. Образуются новые ступеньки единичных сдвигов на поверхности кристалла. Чтобы дислокация продвинулась, не требуется разрывать все атомные связи в плоскости скольжения. Межатомная связь разрывается только в краевой зоне дислокации.

Современная теория основана на положениях:

- последовательность распространения скольжения в плоскости сдвига;

- место возникновения скольжения – это область нарушения кристаллической решетки, возникающая при нагружении кристалла.

Одно из свойств металла – теоретическая прочность. Ее используют для характеристики сопротивления пластическому деформированию. Она определяется силами межатомных связей в кристаллических решетках и значительно превышает реальную. Так для железа прочность:

- 30 кг/мм — реальная;

- 1340 кг/мм — теоретическая.

Различие вызвано тем, что для движения дислокации разрушаются лишь связи между атомами, находящимися у края дислокации, а не все атомные связи. Для этого необходимы меньшие усилия.

Двойникование

Это процесс образования в кристалле областей с закономерно измененной ориентацией кристаллической структуры. Двойникованием достигается незначительная степень деформации.

Двойниковые образования возникают по одному из двух механизмов:

- являются зеркальной переориентацией структуры матрицы (материнского кристалла) в некоторой плоскости;

- путем поворота матрицы на определенный угол вокруг кристаллографической оси.

Двойникование свойственно кристаллам, имеющим решетки:

- гексагональную (магний, цинк, титан, кадмий);

- объемно-центрированную (железо, вольфрам, ванадий, молибден).

Склонность к нему повышается при увеличении скорости деформации и снижении температуры.

Двойникование в металлах с кубической гранецентрированной решеткой (алюминий, медь) — результат отжига заготовки, которая подверглась пластическому деформированию.

Межзеренное перемещение

Такое изменение структуры материала идет вод воздействием растягивающего усилия. Процесс, в первую очередь, начинается в зерне, в котором направление легкого скольжения совпадает с направлением действия нагрузки. Это зерно будет растягиваться. Соседние зерна при этом будут разворачиваться до того момента, когда в них направление легкого скольжения также совместится с направлением силы. После они начнут деформироваться.

Результат межзеренного перемещения – волокнистая структура материала. Его механические свойства неодинаковы в разных направлениях:

- пластичность выше в направлении, параллельном действию растягивающего усилия, чем в перпендикулярном направлении;

- прочность имеет высокие показатели поперек приложению усилия, в продольном направлении – показатели ниже.

Эта разница свойств называется анизотропия

Виды пластической деформации

В зависимости от температуры и скорости процесса различают такие виды пластической деформации:

Одно из определяющих понятий — температура рекристаллизации. Она соответствует наименьшей температуре нагрева, при которой возможно возникновение новых зерен и определяется температурой плавления металла по формуле:

Холодная деформация. Наклеп

Холодная деформация проходит при температурах, ниже tрек. В ее результате возникает искажение кристаллической структуры материала. Все зерна растягиваются в одном направлении. Растет прочность, а свойства пластичности снижаются. Это упрочнение называется наклеп (нагортовка). Он может быть:

- полезным — наклепанный слой формируется специально, например в дробеметных машинах, накатыванием поверхностей роликами или шариками, чеканкой бойками, гидроабразивными методами;

- неумышленным (вредным) – возникает при воздействии на металл существенных давлений со стороны обрабатывающего инструмента.

Причина наклепа заключается в развороте плоскостей скольжения и усилении искажений кристаллической решетки. Упрочненный, наклепанный металл быстро вступает в химические реакции, хорошо корродирует и склонен к коррозионному растрескиванию. Деформировать его затруднительно. Но наклеп повышает свойство сопротивления усталости.

В прокатном производстве этот тип деформации применяется для обработки давлением пластичных металлов, заготовок с малым сечением. Такие методы, как штамповка и волочение, позволяют достичь требуемой чистоты поверхности и обеспечить точность размеров.

Устранить изменения в структуре, которые появляются при холодной деформации, возможно термообработкой (отжигом).

При отжиге подвижность атомов повышается. В металле из множественных центров вырастают новые зерна, которые заменяют вытянутые, деформированные. Они характеризуются одинаковыми размерами во всех направлениях. Это эффект называется рекристаллизацией.

Горячая деформация

Горячая деформация имеет такие характерные признаки:

- Температура, выше tрек.

- Материал приобретает равноосную (рекристаллизованную) структуру.

- Сопротивление материала деформированию ниже в десять раз, чем при холодной.

- Отсутствует упрочнение.

- Свойства пластичности более высокие, чем при холодной.

Благодаря этим обстоятельствам, технологии горячей деформации применяются при обработке давлением крупных заготовок, малопластичных и сложно деформируемых материалов, литых заготовок. При этом используется оборудование меньшей мощности, чем для холодной деформации.

Недостаток процесса — возникновение окалины на поверхности заготовок. Это снижает показатели качества и возможность обеспечения требуемых размеров.

Процессы, после которых структура образцов рекристаллизована частично с признаками упрочнения, называются неполной горячей деформацией. Она является причиной неоднородности структуры металла, пониженных механических и пластических характеристик. Регулированием соответствия скорости деформирующего воздействия и рекристаллизации, можно достичь условий, при которых рекристаллизация распространится во всем объеме обрабатываемой заготовки.

Рекристаллизация начинается после окончания деформирования. При значительных температурах описанные явления происходят за секунды.

Таким образом, особенности воздействия холодной деформации используются для улучшения рабочих характеристик изделий. Сочетанием горячей и холодной деформаций, режимов термообработки можно воздействовать на изменение этих свойств в требуемых пределах.

Интенсивная пластическая деформация

Получить беспористые объемные металлические наноматериалы можно технологиями интенсивной пластической деформации (ИПД). Их суть заключается в деформировании металлических заготовок:

- при относительно небольших температурах;

- при повышенном давлении;

- с высокими степенями деформации.

Это обеспечивает формирование гомогенной наноструктуры с большеугловыми границами зерен. Вопреки интенсивному воздействию, образцы не должны получать механические повреждения и разрушаться.

- кручение (ИПДК);

- разноканальное угловое прессование;

- всесторонняя ковка;

- мультиосевое деформирование;

- знакопеременный изгиб;

- аккумулированная прокатка.

Первые работы по созданию наноматериалов выполнены в 80х-90х годах ХХ века с использованием методов кручения и разноканального прессования. Первый метод применим для небольших образцов – получаются пластинки диаметром 10…20 мм и толщиной до 0,5 мм. Для того чтобы получить массивные наноконструкции используется второй метод, в основу которого положена деформация сдвигом.

Методы пластической деформации позволяют получать заготовки из стали, сплавов цветных металлов и других материалов (резина, керамика, пластмассы).

Они высокопроизводительные, позволяют обеспечить требуемое качество получаемых изделий, улучшить их механические свойства.

Деформацией называется изменение формы и размеров тела под действием приложенных сил.

Внешние и внутренние силы приводят к возникновению в сечении тела напряжений.

Напряжением называется сила, приходящаяся на единицу площади сечения тела.

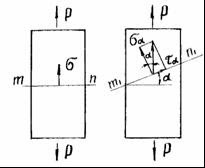

Под действием осевых растягивающих сил Р (рисунке 13) в плоскости m-n действуют нормальные растягивающие напряжения:

σ = P/F (H/м 2 , МПа, кгс/мм 2 ),

где F -площадь поперечного сечения.

В произвольно выбранной плоскости mi-ni площадь сечения Fa=F/Сos a, действующая сила в этом сечении Рa=Р × Cos a, нормальные напряжения

σ a = Pa / Fa = σ × Cos 2 a, касательные напряжения τ a=1/2 × σ × Sin 2 a.

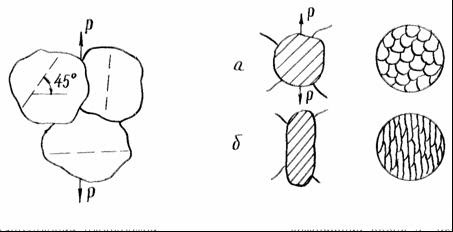

Касательные напряжения τ a, обращаясь в нуль в продольных и поперечных сечениях, имеют наибольшее значение на площадях, наклоненных под углом 45 0 к оси растянутого стержня: τ max = σ /2.

Рисунок 13 — Схема образования растягивающих нормальных ( σ ) и касательных ( τ ) напряжений

Деформация металла под действием напряжений может быть упругой и пластической.

Упругой называется деформация, полностью исчезающая после прекращения действия вызвавших ее напряжений.

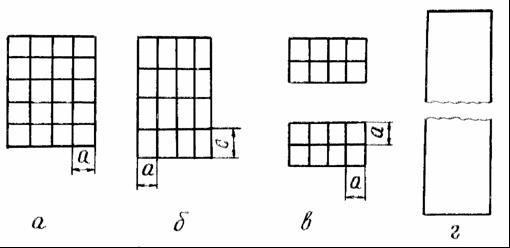

Она не вызывает заметных остаточных изменений в структуре и свойствах металла, происходит незначительное по величине и обратимое изменение расстояний между атомами в кристаллической решетке металла (рисунке 14). С увеличением межатомных расстояний значительно возрастают силы взаимного притяжения атомов. При снятии напряжений под действием сил притяжения атомы возвращаются в исходное положение и упругая деформация исчезнет. Нормальные напряжения могут вызвать только упругую деформацию.

Если нормальные напряжения достигают величины сил межатомной связи, то произойдет хрупкое разрушение путем отрыва.

Пластической, или остаточной, называется деформация, остающаяся после прекращения действия сил, вызвавших ее.

В кристаллической решетке металла (рисунок 15) происходит необратимое перемещение атомов. После снятия напряжений в теле наблюдается остаточное изменение формы и размеров, причем сплошность тела не нарушается.

а- ненапряженная решетка; б- деформация под действием касательных напряжений; в- пластическая деформация, напряжения сняты;

Необратимое смещение атомов на параметр решетки происходит под действием касательных напряжений. В кристаллической решетке сдвиг (скольжение) происходит по плоскостям и в направлениях с наиболее плотной упаковкой атомов. Эти плоскости называются плоскостями сдвига, или скольжения. Чем больше элементов сдвига в решетке, тем выше пластичность металла. Наиболее легкий сдвиг по этим плоскостям и направлениям объясняется тем, что при этом величина перемещения атомов из одного устойчивого равновесного положения в узле решетки в другое такое же положение будет минимальной, а следовательно, необходимое касательное напряжение — наименьшим. В результате развития пластической деформации происходит разрушение путем среза.

Для одновременного перемещения атомов в плоскости сдвига требуется очень большое напряжение, которое в сотни и тысячи раз превышает реальное сопротивление сдвигу (таблица 1).

Таблица 1 — Теоретическое и реальное сопротивление сдвигу для пластической деформации некоторых металлов

| Металл | Сопротивление сдвигу, МПа | |

| теоретическое | реальное | |

| Железо Алюминий Медь | 2300 1900 1540 | 29 1,2…2,4 1,0 |

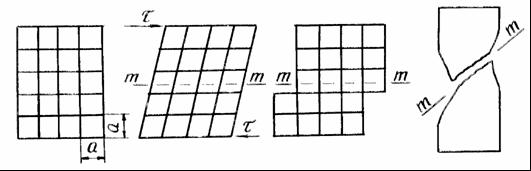

Расхождения между теоретическим и реальным сопротивлением сдвигу, или между теоретической и реальной прочностью при пластическом деформировании, было объяснено дислокационным механизмом пластической деформации. Для перемещения дислокаций (рисунок 16) требуется лишь незначительное перемещение атомов, и пластическая деформация совершается при небольшой величине касательных напряжений, что и соответствует экспериментальным данным.

При выходе дислокации на поверхность металла она перестает существовать, но процесс пластической деформации сопровождается не только движением дислокаций, но и их зарождением. Источниками новых дислокаций могут быть вакансии, дислоцированные атомы, границы блоков и зерен, сами дислокации, не способные перемещаться.

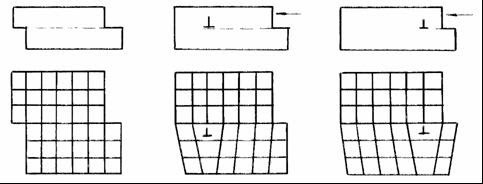

Пластическая деформация поликристалла принципиально идет по тому же механизму, что и рассмотренного выше монокристалла, но имеет некоторую особенность. В поликристаллическом металле зерна, а следовательно, и плоскости легкого скольжения имеют разную ориентировку.

а – начало движения дислокации; б – промежуточное положение; в — выход дислокации на поверхность металла

Вследствие влияния соседних зерен деформирование каждого зерна не может совершаться свободно и начнется, когда напряжения превысят предел упругости. Сначала пластическая деформация может происходить лишь в отдельных зернах, у которых плоскости легкого скольжения совпадают с направлением максимальных касательных напряжений (под углом 450 к направлению приложенных сил). Кроме сдвига происходит и поворот частей зерна. При повороте плоскостей сдвиг облегчается. Смещение и поворот зерна приводит к повороту других зерен, в которых начинается процесс пластической деформации (рисунок 17).

В результате сдвигов и поворота плоскостей скольжения зерно (рис. 18, а) постепенно вытягивается в направлении растягивающих сил и образуется характерная ориентированная волнистая структура (рисунок 18, б), которая называется текстурой. В этом состоянии металл имеет резко выраженную анизотропию свойств, т.е. неоднородность свойств вдоль и поперек волокон. Так, вдоль волокон металл прочнее, чем в поперечном направлении.

Рисунок 17 — Схема возможных направлений плоскостей сдвига в зернах металла а — до деформации; б — после формации

Читайте также: